Niobiul are o structură electronică 1s 2 2s 2 2p 6 3s 2 3p 6 3d 10 4s 2 4p 6 4d 5 5s 1 , structură cristalină — cub centrat în volum. Principalele proprietăți fizice și chimice ale niobiului sunt următoarele: masa atomică 92,91; densitatea 8,6 g/cm 3 ; valența 2, 3, 4 și 5; punctul de topire 2468 C°. Cu fierul, niobiul formează o serie continuă de soluții. Compușii cunoscuți de niobiu cu fier Nb3Fe2 și NbFe2 cu puncte de topire de 1830 și, respectiv, 1655 °C. Punctul de topire al aliajelor industriale care conțin 60-65% Nb nu depășește 1670 °C. Cu carbonul, niobiul formează carburi Nb2C și NbC. Punctul de topire al NbC este de 3500± 125 °C. Există trei compuși în sistemul Nb-Al: Nb3Al (8,85 % Al), Nb2Al (12,4 % Al) și NbAl3 (46,56 % Al). În niobiul metalic ≤5 % Al este dizolvat. În sistemul Nb-Si există trei siliciuri refractare Nb4Si, Nb5Si3NbSi2 cu temperaturi de presiune de 2600, 2480 și, respectiv, 2150 °C. Cu oxigenul, niobiul formează trei oxizi: Nb2O5NbO2și NbO, ale căror călduri de formare sunt de 1900,8, 799,3 și, respectiv, 408,2 kJ/mol. Nb2O5 este un oxid acid și are un punct de topire de 1510 °C.

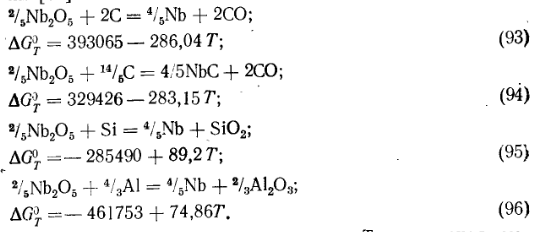

Pentoxidul de niobiu Nb2O5 poate fi redus de carbon, siliciu și aluminiu conform ecuațiilor următoare:

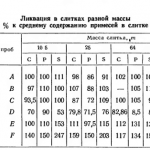

Toate aceste reacții sunt ușor realizabile. Temperatura teoretică de declanșare a reacțiilor (93) și (94) este de 1100 și, respectiv, 890 °C. Cu toate acestea, deoarece ferroniobiul este utilizat pentru alierea oțelurilor cu un conținut foarte scăzut de carbon, iar reducerea carbonotermică a saturației cu carbon a aliajului său este inevitabilă, topirea ferroniobiului prin această metodă este utilizată în principal pentru prelucrarea concentratelor slabe; în acest caz, un aliaj conținând 22-37 % Nb și ~5 % C, cu o recuperare de niobiu de 98 %. În lucrările lui N. P. Lyakishev și V. A. Bogolyubov se arată că din concentratul cu 30 % Nb2O5 este posibil să se obțină un aliaj cu 20 % Nb și 3-5 % C. Aliajul mai bogat iese cu dificultate din cuptorul de laborator. Odată cu creșterea conținutului de siliciu, conținutul de carbon din aliaj scade: la 24 % Si, aliajul conține 0,5 % C. Tratarea termică în vid a brichetelor de carbon de ferroniobiu cu agent oxidant (pentoxid de niobiu Nb2O5sau magnetită) se poate obține un aliaj cu 0,1-0,2 % C. Evacuarea în vid îndepărtează 40-80 % din siliciu și 80-90 % din sulf. La reducerea oxidului de niobiu Nb2O5 de siliciu, împreună cu reacția de reducere a acestuia la metal, vor exista reacții de reducere incompletă a Nb2O5 la oxizi inferiori. Reducerea oxizilor inferiori de niobiu prin siliciu este asociată cu mari dificultăți și conduce la obținerea unui aliaj silicios cu pierderi mari de niobiu în zgură. Datorită recuperării scăzute a niobiului (~ 70 %) și conținutul de aliaj ≤12 % Si, metoda silicotermală de producere a ferroniobiului nu este foarte răspândită.

Cea mai completă utilizare a niobiului se realizează prin reducerea acestuia cu aluminiu. Această metodă este utilizată pe scară largă în industrie. Nivelul maxim posibil de extracție a niobiului din Nb2O5 în cursul reducerii termice cu aluminiu prin reacția 3Nb2O5+10Al = 6Nb+5Al2O3 este determinată de concentrațiile de echilibru ale niobiului în aliaj și ale oxidului de Nb2O5 în zgură. Efectul termic al acestei reacții este egal c u-2664,5 kJ. Calculele lui N. P. Lyakishev arată că în intervalul 1727-2027 ° C reducerea termică a aluminiului Nb2O5 ar trebui să se desfășoare aproape complet: recuperarea niobiului la 1727 °C este de 99,93 %, iar la 2027 °C de 99,67 %. Acest lucru este confirmat prin experiment. Reducerea la temperaturi înalte a Nb2O5aluminiu se desfășoară în modul difuzie, iar etapa limită a procesului este aportul de ioni de niobiu din topitura de oxid la interfața dintre faza metalică și cea de zgură, astfel încât creșterea temperaturii topiturii determină o scădere a concentrației de Nb2O5 în topitura de zgură.

În timpul reducerii termice a aluminiului se eliberează 3207 kJ pentru 1 kg de Nb2O5. Din cauza conținutului în concentratele de piroclor a unei cantități mari de oxizi greu de recuperat și a umidității de cristalizare, căldura specifică a procesului de reducere este de 48 kJ/g-atom. ~48 kJ/g-atom de sarcină, ceea ce este mult mai puțin decât necesarul de 92 kJ/g-atom de sarcină pentru topirea industrială. Prin urmare, pentru a crește căldura specifică a procesului de topire a ferroniobiului, se adaugă minereu de fier (care asigură și obține un aliaj mai fuzibil) și sare de bertolet sau nitrat de sodiu. Reducerea pentoxidului de Nb pur2O5 și minereu de fier, se generează suficientă căldură pentru a permite desfășurarea normală a procesului fără aditivi termitari.

De obicei, încărcătura conține 100 kg de concentrat de niobiu, 40-43 kg de pulbere de aluminiu primar, 8,5 kg de minereu de fier și 26 kg de nitrat de sodiu. Topirea se realizează cu aprindere inferioară în puțuri despicate din fontă cu diametrul de 1,6 m, căptușite cu cărămizi de magnezie. Topirea cu aprindere superioară înrăutățește indicatorii tehnici și economici ai procesului. Încărcătura dozată și bine amestecată este alimentată de un alimentator cu șurub. Durata normală a topiturii pentru 2500 kg de concentrat este de 6-8 minute. Procesul de topire mai rapid se explică prin căldura specifică mai mare a procesului, cantitatea excesivă de agent reducător sau nitrat din încărcătură. La deficitul acestora procesul este lent, „rece”, reacțiile de reducere sunt incomplete. Toate acestea conduc la un conținut mai mare de aluminiu în aliaj și la o recuperare mai scăzută a niobiului. Procesul de topire neuniform, cu ejecții de încărcătură și de topitură, are loc în cazul amestecării necorespunzătoare a încărcăturii. Ca urmare, randamentul aliajului este redus. La sfârșitul topirii, în unele cazuri, zgura este ejectată și apoi aliajul este eliberat în căptușeală. În cazul unui conținut ridicat de sulf în concentrat, pentru a reduce conținutul acestuia în aliaj înainte de începerea topiturii, în mină se arde o fitilă de var conținând 100-150 kg de var, 100 kg de nitrat și 50 kg de pulbere de aluminiu. Topitura de var-alumină rezultată rafinează picăturile de aliaj de sulf, reducând conținutul acestuia cu 50-60%.

Îmbunătățirea indicatorilor de calitate ai producției de ferroniobiu se realizează prin brichetarea încărcăturii. Ca liant se utilizează o soluție de sticlă lichidă și o cantitate mică (10-20 g la 1 litru de apă) de crompik, în cantitate de 2-4 % din masa încărcăturii. Brichetele comprimate sunt uscate timp de 30 de minute la 250 °C. Finele obținute în timpul fabricării brichetelor sunt utilizate ca parte de aprindere, ceea ce reduce pierderea de încărcătură. La utilizarea încărcăturii brichetate, recuperarea niobiului crește de la 83 la 95,8 %, iar consumul de aluminiu scade de la 920 la 800 kg pe 1 t de aliaj. Compoziția aliajului obținut prin topirea acestuia din concentratele de piroclor este următoarea, %: Nb 60; Si 10; Ti 5; Al 3; Fe 19; Zr 1; Ta 1; P 0,15; C 0,1; S 0,03; Cu 0,02; Pb, Zn și Sb 0,005; Sm 0,01; As2O3 60; TiO2 4; Nb2O5 2,6; CaO 10; MgO 1,7; SiO2 5,9; FeO 0,9; SrO2 4,9; Na2O 4. Vâscozitatea zgurii la 1500 °C este de 0,5 Pa-s.

La uzina din Arousa (Brazilia), ferroniobiul este produs din concentrate bogate de piroclor în cuptoare de topire căptușite cu magnezie, cu un amestec de var fin măcinat și fluorină în patul de nisip, folosind top-flame smelting cu o greutate mare a lingourilor de 11 tone. Încărcătura pentru topire constă în 18 t de concentrat, 6 t de pulbere de aluminiu primar și 4 t de pulbere de hematit. Recuperarea niobiului este de ∼97 %.

Topirea ferroniobiului cu conținut scăzut de siliciu de calitate FN0, FN1, FN2 se realizează din oxid de niobiu tehnic Nb2O5 și în special de minereu de fier hematită cu conținut scăzut de fosfor. Conținutul optim de niobiu în aliaj este de 60-70 %. Încărcătura constă din 100 kg de pentoxid de niobiu, 52- 56 kg de pulbere primară de aluminiu, 38-40 kg de granule de fier, 20 kg de calcar de fier, 30 kg de var și 0,1 kg de nitrat. Extracția maximă de niobiu se obține la un conținut în încărcătură de 110 % de agent reducător față de necesarul teoretic și la un conținut de 4,5 % Al în aliaj, la 30 % de var din masa de pentoxid de niobiu și la 72- 76 % Nb în aliaj.

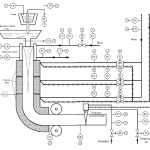

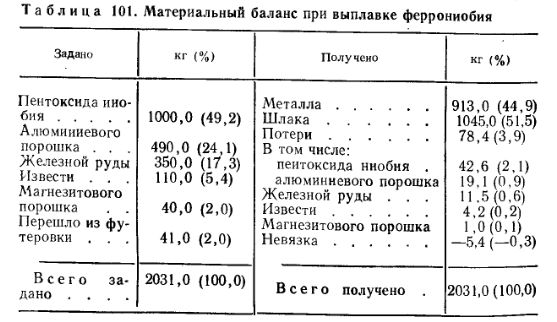

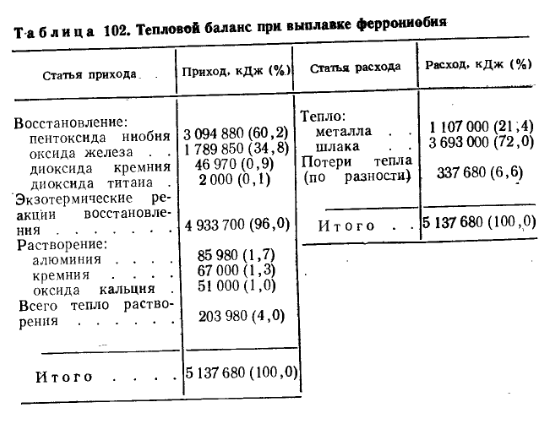

Topirea se realizează cu aprindere de jos într-o unitate de topire basculantă cu căptușeală de magnezie, căptușeala de primire fiind formată dintr-un inel de fontă și un bloc de crom metalic de 200-220 mm grosime, care servește drept bază. În timpul funcționării normale, topirea se realizează cu oglinda de topire acoperită de încărcătură. Rata de topire a încărcăturii este de 160-180 kg/(m 2-min). După terminarea topirii se toarnă zgura și aliajul cu 1-2 min după scurgerea unei părți din zgură pentru a forma o garnitură de zgură. După răcirea blocului, aliajul este curățat, tăiat și ambalat. Compoziția aproximativă a aliajului, %: Nbb 65,8; Si 0,92; Al 3,59; Ti 0,93; P 0,14; C 0,024; S 0,013; Pb, Sn, Zn, Sb, Ca și Bi 2O3 73,5; Nb2O5 6,10; CaO 15,20; MgO 3,21; FeO 1,15; SiO2 0,42; Cr2O3 18. Niobiul din zgură este conținut în principal sub formă de compuși oxidici — niobați de calciu de compoziție complexă. Balanțele materiale și termice ale procesului sunt prezentate în tabelele 101 și 102.

94,4 % niobiu, 95,9 % fier, 4,7 % aluminiu, 93 % siliciu, 60 % titan, 24 % carbon, 87,1 % fosfor și 35 % sulf trec în aliaj.

Pentru 1 tonă de bază (50% Nb+Ta) de ferroniobiu (la numărător — la topirea pe concentrat, iar la numitor — la topirea pe pentoxid de niobiu) se consumă următoarea cantitate de materiale, kg.

Recuperarea niobiului este de 88,6 % și 92,6 % pentru topirea concentratului și a oxidului de niobiu, respectiv.

Îmbunătățirea suplimentară a performanțelor de producție este asigurată prin topirea într-un cuptor cu arc, care permite îmbunătățirea calității aliajului și reducerea pierderilor de niobiu. Căptușeala cuptorului este din magnezie. La topirea ferroniobiului în cuptorul electric de tip DS-6H1, încărcătura constă din 100 kg de concentrat de niobiu, 35-45 kg de pulbere de aluminiu și 18-25 kg de minereu de fier. Topirea se realizează de la 24-30 colosh de încărcătură și constă din două părți. Prima parte a încărcăturii constă în 45-50% din concentratul de niobiu și din oxizii de fier necesari pentru topire, în timp ce a doua parte include restul materialelor.

Prima parte a încărcăturii consumă 241-306 MJ (67-85 kWh) de energie electrică pentru topirea a 100 kg de încărcătură, iar a doua parte consumă 360-450 MJ (100-125 kWh) pentru 100 kg de încărcătură. Încărcătura este încărcată treptat, ceea ce împiedică răcirea topiturii. După topirea întregii încărcături, topitura este menținută timp de 2-3 minute pentru a finaliza recuperarea topiturii și precipitarea pepitelor de aliaj. Apoi, topitura este turnată în căptușeala scorojită la eliberarea anterioară. Gradul de extracție a niobiului în aliaj la topirea în cuptorul electric depinde de raportul dintre aluminiu și oxigen din încărcătură și crește brusc atunci când acest raport crește de la 0,4 la 0,8. Potrivit lui A.F. Konev, la 1950°C și Al/O = 0,8÷1,0 pe 27 de topituri de ferroniobiu cu siliciu scăzut, extracția niobiului a fost ≥95%.

Ferroniobiul obținut prin topirea în cuptoare electrice a concentratelor de piroclor conform schemei tehnologice date are următoarea compoziție chimică %: (Nb + Ta) 56-62; Si 10,7-12,5; Al 2-6; Ti 3-8; P 0,10- 0,25; C 0,05-0,15; S 0,004-0,05. Zgură conține, %; Al2O3 71-78; CaO 9-17; Si≤1,4; MgO 5-8; FeO 0,8-1,5; ZrO2 2,5-2,9; Nb2O52O5+Ta2O5), 585 kg de pulbere de aluminiu primar, 145 kg de minereu de fier și capac de fier. Consumul de energie electrică este de 7200 MJ/t (2000 kWh/t). În vederea reducerii duratei de aliere și a unei distribuții mai uniforme a niobiului în baia de fabricare a oțelului, a fost dezvoltată o tehnologie de producere din concentrat de piroclor în puțuri de topire înclinate, cu eliberarea topiturii în garnituri de fontă, a unei ligaturi de fier-niobiu având un punct de topire mai scăzut decât ferroniobiul standard. Compoziția chimică a ligaturii, %: (Nb+Ta) 20-30; C≤0,2; Si 7; Al 5; P 0,3; S 0,05; Ti 5.

Minereurile de Columbită care conțin concentrații ridicate de staniu și fosfor sunt prelucrate într-un cuptor electric prin reducere selectivă. Prima etapă a procesului produce zgură fără staniu și fără fosfor și subproduse metalice care conțin ≤3 % Sn. În a doua etapă a procesului, ferroniobiul standard este topit din zgura obținută. La CEMK am prelucrat concentrate cu conținut ridicat de fosfor (14-19 % P2O5) pentru a obține un aliaj care conține, %: Nb 5-12; Si 30-35; Ca 1-6; P 0,03-0,2; S

Pentru producția de aliaje pe bază de nichel cu niobiu, în care fierul este o impuritate dăunătoare, se utilizează ligatură de nichel-niobiu cu următoarea compoziție (NNb-1) conform TU 14-5-67-75, %: (Nb + Ta) 30-45; A1 2O5 + Ta2O5), 450 kg de nichel, 210 kg de pulbere de aluminiu primar, 40 kg de nitrat de sodiu 135 kg de var și 1440 MJ (400 kWh) de energie electrică. Recuperarea niobiului este de 85,5 %, iar recuperarea nichelului este de 95 %. Topirea ligaturilor de niobiu-mangan și crom-niobiu a fost perfecționată. Compoziția ligaturilor în conformitate cu TU 14-5-12 72 este prezentată mai jos (restul este crom), %:

Ligatura de cromniobiu a fost topită prin metoda în afara cuptorului. Încărcătura a constat din pentoxid de niobiu, oxid de crom, cromat de calciu și pulbere de aluminiu primar, respectiv în raport de 1 : 0,4 : 0,2 : 0,6. Ligatura de fier-crom-niobiu a fost topită într-un cuptor electric de 1000 kVA cu un amestec de pretopire de 650 kg de concentrat de crom și 230 kg de var. Topitura a fost încărcată cu 920 kg de pentoxid de niobiu, 510 kg de pulbere de aluminiu și 200 kg de concentrat de crom. La sfârșitul reducerii, în topitură a fost introdus un amestec de finisare format din 40 kg de minereu de fier, 180 kg de var, 30 kg de nitrat de sodiu și 48 kg de pulbere de aluminiu. Zgura și aliajul au fost turnate în căptușeală. Recuperarea în lingou a fost de 92-96 % niobiu și 90-95 % crom. Topirea ligaturii de niobiu-mangan se realizează pe încărcătura formată din 600 kg de pentoxid de niobiu tehnic (96 % Nb2O5 + Ta2O5), 230 kg de pulbere de aluminiu primar, 300 kg de minereu de fier îmbogățit (97 % Fe2O3) și 60 kg de var. După topirea ferroniobiului cu conținut scăzut de siliciu, 240 kg de mangan metalic în fracție ≤50 mm sunt încărcate în cuptorul de topire încălzit. Procesul de topire a părții termice de aluminiu a încărcăturii se desfășoară calm, fără emisii de topitură, iar după un timp de staționare de 2 3 minute, necesar pentru topirea și dizolvarea manganului, topitura se toarnă într-un turnător de fontă. Aliajul obținut are compoziția, %: Nb 45,1; Mn 27,4; Si 1,2; Al 2,5; Ti 1,6; C 0,04; S 0,01; P 0,08. Aliajul este bine separat de zgură, are o structură omogenă densă. Extracția de niobiu a fost de 92,5 %, iar cea de mangan d e-90 %. În SUA a fost propus un aliaj care conține 20-35 % Nb, 15-30 % Mn, 15-35 % Si, restul — fier, pentru aditivarea niobiului în oțel. A fost dezvoltat un aliaj ușor de topit Nb-Cr-Mn (Nb : Cr : Mn= 1 : 1,5 : 1), al cărui punct de topire nu depășește 1400 °C și a cărui rată de dizolvare este de două ori mai mare decât cea a ferroniobiului standard. Ligatura de aluminiu-niobiu de calitate ANb în conformitate cu TU 14-5-66-76 trebuie să aibă următoarea compoziție, %: (Nb + Ta) 17-25; Al 28-40; Si

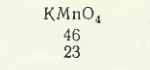

Principala sarcină a tehnologilor de a asigura rentabilitatea producției la topirea ferroniobiului și a aliajelor de niobiu este de a asigura o calitate ridicată a aliajului și utilizarea completă a niobiului, de a preveni pierderile de aliaj și de a economisi aluminiu. Niobiul metalic se obține de obicei prin reducerea compușilor de niobiu corespunzători cu sodiu, calciu și magneziu și în vid cu carbură de niobiu sau carbon. Se utilizează, de asemenea, descompunerea termică a halogenilor și electroliza sărurilor topite. Pentru rafinarea metalului, se folosesc metode de topire în cuptoare cu electrod consumabil, fascicul de electroni, în suspensie, garnitură, zonă etc.

Conținut

Proprietățile niobiului

Niobiul pur este un metal plastic de culoare gri, cu următoarele proprietăți fizice și chimice principale: masă atomică 92,91; densitate 8,6 g/cm 3 ; valență 2, 3, 4 și 5; punct de topire 2468°C. Punctul de topire al aliajelor industriale care conțin 50-60% Nb este ~1600° С. Cu carbonul, niobiul formează carburi Nb2C și NbC, iar cu oxigen — trei oxizi: Nb2O5NbO2 și NbO.

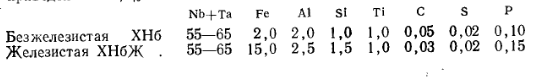

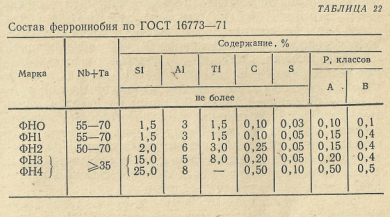

Adăugarea de niobiu la oțelurile inoxidabile și la oțelurile termorezistente crește ductilitatea și rezistența la coroziune, iar introducerea niobiului în oțelurile de construcție îmbunătățește sudabilitatea și crește rezistența și ductilitatea, previne coroziunea sudurii. Ferroniobiul este utilizat pentru alierea oțelurilor, a căror compoziție este dată în tabelul 22.

Niobiul este un element relativ rar, conținutul său în scoarța terestră este de 0,001%. De regulă, niobiul este însoțit de tantal. Ca materie primă pentru aliajele de niobiu, concentratul care conține >37% (Nb2O5+Ta2O5). Concentratul de niobiu conține aproximativ 12% ZrO2. De asemenea, se utilizează pentoxidul de niobiu tehnic, care este obținut prin prelucrarea chimică a concentratului de niobiu și conține 90-98% Nb2O5.

Tehnologia de producție a ferroniobiului

Pentoxidul de niobiu poate fi redus prin carbon, siliciu și aluminiu. Toate aceste reacții sunt ușor de realizat. Aliajul va fi întotdeauna contaminat cu carbon în timpul reducerii carbonoterme. Extracția ferroniobiului prin această metodă este utilizată numai pentru prelucrarea concentratelor slabe, astfel încât se obține un aliaj care conține 22-37% Nb și ∼5% C, iar recuperarea niobiului atinge 98%.

La reducerea pentoxidului de niobiu cu siliciu, odată cu reacția de reducere a acestuia la metal, se produc reacții de reducere incompletă la oxizi inferiori, a căror reducere suplimentară cu siliciu este foarte dificilă și conduce la obținerea unui aliaj silicios (până la 12% Si) și la pierderi mari de niobiu cu zgura. Recuperarea niobiului este de ~70%. Prin urmare, metoda silicotermică de producere a ferroniobiului nu a devenit foarte răspândită.

Diversele variante ale metodei termice cu aluminiu sunt cele mai utilizate în industrie. Atunci când pentoxidul de niobiu este redus cu aluminiu, se degajă 3220 kJ (766 kcal) de căldură pentru 1 kg de Nb2O5. Datorită faptului că concentratele conțin o cantitate mare de oxizi greu de recuperat și umiditate de cristalizare, căldura specifică a procesului de reducere este de 46-50 kJ/g-atom (11-12 kcal/g-atom) de încărcătură, ceea ce este mult mai puțin decât 92 kJ (22 kcal) per 1 g-atom de încărcătură necesară pentru topirea industrială. Prin urmare, pentru a crește căldura specifică a procesului de topire a ferroniobiului, la încărcătură se adaugă minereu de fier și sare de bertolet sau nitrat de sodiu. Reducerea pentoxidului de niobiu pur și a minereului de fier generează suficientă căldură pentru procesul normal fără aditivi termitici.

De obicei, încărcătura pentru topirea metalotermală a ferroniobiului are următoarea compoziție: 100 kg de concentrat de niobiu, 40-43 kg de pulbere de aluminiu primar, 8,5 kg de minereu de fier și 26 kg de nitrat de sodiu.

Topirea ferroniobiului se realizează cu aprindere pe fund, în puțuri despicate din fontă cu diametrul de 1,6 m, căptușite cu cărămizi de magnezită. Încărcătura dozată și bine amestecată este alimentată de un alimentator cu șurub. Durata normală de topire pentru 2400 kg de concentrat este de 6-7 minute. În unele cazuri, la sfârșitul topirii se toarnă zgură și apoi se eliberează aliajul în depozit. După răcire, blocul este zdrobit, curățat și ambalat. Compoziția aproximativă a zgurii: 60% Al2O3; 4% TiO2; 2,6% Nb2O5; 10% CaO ; 1,7% MgO ; 5,9% SiO2; 0,9 % FeO ; 4,9 % ZrO2 și 4% Na2O. Recent, topirea ferroniobiului se realizează cu topirea încărcăturii într-un cuptor electric. Acest lucru reduce consumul de concentrat de aluminiu și niobiu.

Ferroniobiul cu conținut scăzut de siliciu este topit din pentoxid de niobiu tehnic și minereu de fier hematit cu conținut scăzut de fosfor. Compoziția încărcăturii este următoarea: 100 kg de pentoxid de niobiu tehnic, 47-50 kg de pulbere de aluminiu primar, 30-40 kg de minereu de fier ameliorat și 10-20 kg de var. Extracția maximă de niobiu se realizează la un conținut în încărcătură de 110% agent reducător față de necesarul teoretic și la un conținut de 4,5% Al în aliaj, la 30% var în încărcătură din masa de pentoxid de niobiu și la 72-76% niobiu în aliaj. Topirea se realizează cu aprindere inferioară în cuptorul de topire cu căptușeală de magnezită, căptușeala de recepție fiind formată dintr-un inel de fontă și un bloc de crom metalic de 200-250 mm grosime, care servește drept bază. În condiții normale de funcționare, topirea se realizează cu oglinda topiturii acoperită de încărcătură. Rata de topire a încărcăturii este de 160-180 kg/(m 2-min). După terminarea încărcării încărcăturii se încarcă var, după dizolvarea căruia se drenează zgura și aliajul cu 1-2 min după drenarea unei părți din zgură pentru a forma o garnitura de zgură. După răcirea blocului, aliajul este curățat, tăiat și ambalat.

Compoziția aproximativă a zgurii este următoarea: 73,5 la sută Al2O3; 6,1 % Nb2O5; 15,2 % CaO; 3,21 % MgO; 1,15 % FeO; 0,42 % SiO2 și 0,18 % Cr2O3.

La topirea ferroniobiului folosind concentrate, sunt necesare 2440 kg de concentrat, 600 kg de aluminiu, 160 kg de minereu de fier pentru a produce 1 t de aliaj de bază. Consumul de energie electrică este de 2000 kWh, recuperarea niobiului în acest caz fiind de 98,5%. Topirea cu pentoxid de niobiu necesită 2525 kg, Nb2O5, 480 kg de aluminiu, 900 kg de minereu de fier și 400 kg de var; recuperarea niobiului este de 95%.

Îmbunătățirea indicatorilor de producție este asigurată de topirea într-un cuptor electric cu arc cu căptușeală de magnezită. Topirea ferroniobiului într-un cuptor cu arc cu boltă, fără aditiv termit și cu eliberarea aliajului și a zgurii în căptușeală permite creșterea utilizării niobiului și economisirea pulberii de aluminiu. Conținutul de titan în ferroniobiu este redus de peste două ori, aluminiul de trei ori, sulful de cinci ori și gazele de patru ori în comparație cu topirea în afara cuptorului.

Minerale și minereuri de niobiu

Niobiul este un element rar, conținutul său în scoarța terestră fiind de 0,001%. De regulă, niobiul este însoțit de tantal, iar în practică avem întotdeauna de-a face cu minereuri de niobiu-tantal. Cele mai comune minerale sunt columbita (columbiul este un alt nume pentru niobiu) — (Fe, Mn) (Nb, Ta)2O6 — niobat complex și tantalat de fier și mangan cu un conținut de 82-86 % (Nb2O5 + Ta2O5) piroclor (Nb, Ca,…)2(Nb, Ti)2O6(F, OH) conținând 37,5-65,6 % Nb2O5 și până la 5,8 % Ta2O5, loparit (Na, Ca, Sr, Ce) (Nb, Ti)O3conținând ∼11 % Nb2O5 și 1 % Ta2O5.

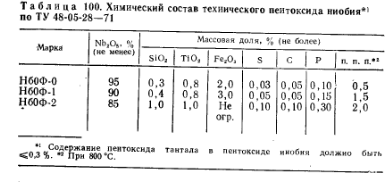

Principalele tipuri de zăcăminte de niobiu sunt granitele cu columbit, granitele piroclorice, pegmatitele granitice și sienitele nefeline loparitice. Cele mai mari rezerve de niobiu sunt în Brazilia, Canada, Nigeria și Uganda. Îmbogățirea minereurilor de niobiu cu compoziție complexă se realizează prin metode combinate. În URSS, concentratul de piroclor și pentoxidul de niobiu tehnic Nb2O5 cu compoziția indicată în tabelul 100. Concentratul de niobiu în conformitate cu TU 48-0506-1-74 trebuie să conțină ≥38% (Nb2O5+), ≤0,8 % P, ≤11,4 % SiO2, ≤11,4 % TiO2, ≤0,11 % S, ≤1,0 % umiditate. Concentratele de Columbit de gradul 1 trebuie să conțină ≥60 și cele de gradul II ≥50 % Nb2O5. În conformitate cu GOST 4837-72, concentratul de piroclor trebuie să conțină ≥38 % (Nb2O5 + Ta2O5); raportul dintre conținutul de impurități și (Nb2O5+ Ta2O5) nu trebuie să fie mai mare de, %: 0,0025 fosfor, 0,32 silice și dioxid de titan, 0,003 sulf și un conținut de umiditate ≤1,0 %.

Trebuie remarcat faptul că concentratele de niobiu sunt radioactive, ceea ce impune respectarea unor cerințe speciale de siguranță în timpul lucrului cu acestea.

Aplicarea și compoziția ferroniobiului

Adăugarea de niobiu la oțelurile inoxidabile și la oțelurile termorezistente le crește ductilitatea și rezistența la coroziune. Introducerea de niobiu în oțelurile de construcție îmbunătățește sudabilitatea acestora și crește rezistența și ductilitatea oțelului, previne coroziunea sudurii. Niobiul este necesar pentru producția de oțeluri și aliaje utilizate la temperaturi ridicate. Ferroniobiul este utilizat pentru alierea oțelurilor, iar compoziția sa este prezentată în tabelul 99.