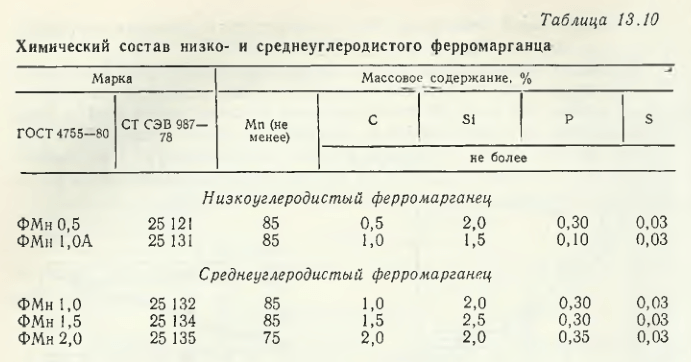

Compoziția chimică a ferromanganului cu conținut scăzut și mediu de carbon trebuie să îndeplinească cerințele GOST 4755-80 (tabelul 13.10). Ferromanganul din aceste tipuri este produs și prin metoda electrosilicotermică. Baza fizico-chimică pentru reducerea MnO de către siliciu a fost discutată mai sus. Concentratele de mangan, zgura cu conținut scăzut de fosfor sau amestecurile lor sunt utilizate ca materii prime care conțin mangan.

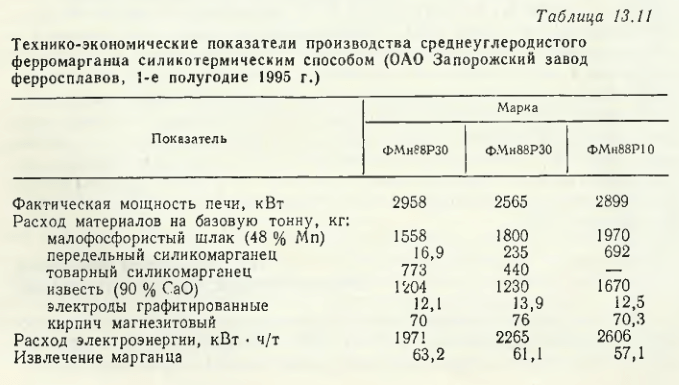

În vederea obținerii unui aliaj cu un anumit conținut de fosfor, în funcție de materia primă inițială de mangan, se utilizează silicomangan cu conținut diferit de fosfor. Principalii indicatori de topire a ferromanganului cu conținut mediu de hidrogen sunt prezentați în tabelul 13.11. Din datele din tabelul 13.11 rezultă că, la topirea ferromanganului cu conținut diferit de fosfor, consumul specific de energie electrică este mai mare, iar extracția de mangan este mai scăzută, cu cât consumul de zgură cu conținut scăzut de fosfor este mai mare și silicomanganul comercial este mai mic.

Zaporizhzhya Ferroalloy Plant produce în prezent ferromangan cu conținut mediu de carbon cu următoarea compoziție chimică (în % în greutate):

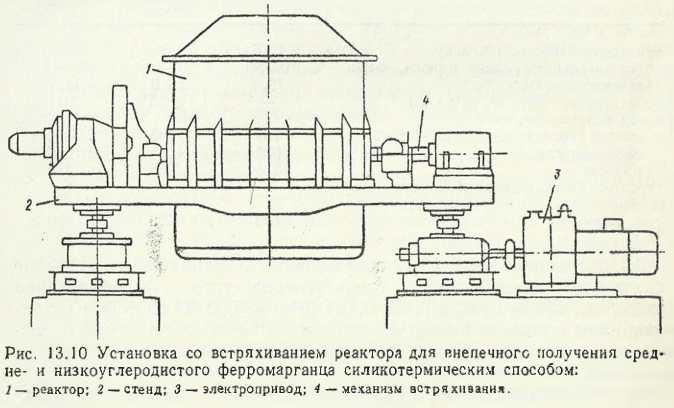

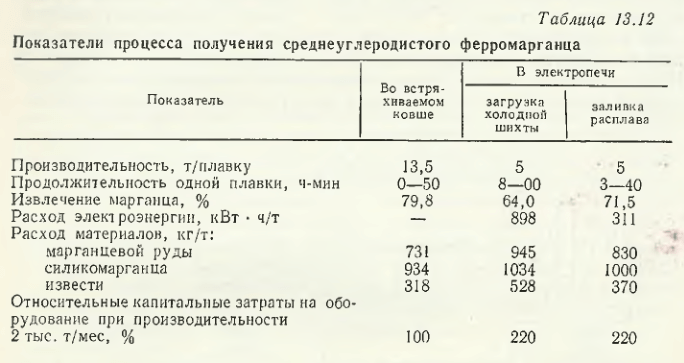

Pentru producerea feroaliajelor de mangan și, în primul rând, a ferromanganului cu conținut mediu de carbon, prezintă interes minereurile de mangan cu conținut scăzut de fosfor de la Ushkatyn, care conțin mangan sub formă de hausmanită și de silicați de mangan, precum și concentratul obținut din minereul oxidat de la Ushkatyn, cu mineralele pirolusită și psilochmelan. Sub conducerea lui T.G. Gabdullin, s-a efectuat topirea ferromanganului cu conținut mediu de carbon din minereul și concentratul de mai sus și, pentru comparație, din zgură cu conținut scăzut de fosfor. S-a constatat că consumul de silicomangan este cu atât mai mare cu cât oxidarea materiilor prime de mangan este mai mare. Metodele de producție în cuptoare electrice a ferromanganului cu conținut mediu și scăzut de carbon bazate pe utilizarea căldurii reacțiilor electrotermice de reducere a oxizilor de mangan sunt în curs de perfecționare în străinătate. În Japonia, a fost propusă o metodă de producere a ferromanganezului cu conținut mediu și scăzut de carbon prin amestecare în cupe de scuturare. Instalația cu o căldare de agitare este prezentată în fig. 13.10. Frecvența de rotație a arborelui cu excentric este egală cu 0,83 s-1 . În acest caz, metalul din cazan efectuează o mișcare de rotație, care asigură o amestecare eficientă. Esența tehnologiei este următoarea. Minereu de mangan preparat termic (~50 % Mn) sunt încărcate în cazanul de reacție în cantitate de 90 % din necesarul pentru proces și 50 % var, după care se toarnă silicomangan lichid. La sfârșitul turnării ~70 % din siliciu silicomanganez are timp să reacționeze, după care se începe agitarea cazanului și se încarcă restul de minereu și var. Durata scuturării este de 15-20 min, temperatura procesului este de 1300 °С, durabilitatea căptușelii cuvei este de 120 de operațiuni. Această metodă permite reducerea pierderilor de căldură cu 67 % și a duratei de topire de patru ori.

Se propune o metodă de producere a ferromanganului într-o căldare folosind minereu de mangan și aliaj pe bază de siliciu. Silico-manganul topit, un amestec de var și minereu de mangan cu grad de oxidare > 3 sunt introduse în reactor printr-un tuyere, iar sistemul este agitat cu gaz pe toată durata reacției, apoi se eliberează zgură de silicat de var care conține 20-35 % MnO și apoi ferromangan rafinat. Apoi, zgura de mai sus și agentul de reducere granulat solid sau lichid cu conținut ridicat de siliciu (>>50 %) sunt introduse în reactor, sistemul este agitat pe parcursul întregii reacții, se eliberează zgură de silicat de calcar și silicomangan cu un conținut de 15-45 % Si. Cercetătorii japonezi au propus topirea ferromanganezului într-un convertor cu alimentare cu gaz inert prin partea inferioară. În zgura topită de la topirea ferromanganezului în cuptorul electric cu un conținut de 20-45 % Mn,

Producerea ferromanganezului cu conținut mediu de carbon prin suflarea cu oxigen a ferromanganezului cu conținut ridicat de carbon

Primele experimente privind rafinarea ferromanganezului cu conținut ridicat de carbon din carbon prin suflarea topiturii cu aer au fost efectuate în URSS în anii ’30. Din cauza echilibrului termic tensionat și a pierderilor mari de mangan în timpul suflării cu aer, această metodă nu a fost aplicată industrial. În legătură cu aplicarea pe scară largă a oxigenului în metalurgie în anii ’60, au fost continuate experimentele privind rafinarea ferromanganului cu conținut ridicat de carbon. La Union Carbide (SUA) în Norvegia, în SUA din 1976 și în Mexic funcționează instalații industriale de purjare cu oxigen a ferromanganezului lichid prin metoda MOR, cu o capacitate de 500 de tone pe lună.

În legătură cu dezvoltarea acestei noi metode, societatea „Union Carbide” a încetat din 1976 producția de ferromangane cu conținut mediu de carbon prin metoda silicotermică, ceea ce a permis o economie de energie de 3 000 kWh/t (~50 %) consumată prin metoda electrosilicotermică convențională de topire a acestui ferromanganez (≤1,5 % C; 1,5 % Si).

Conform metodei propuse în Japonia, topitura de ferromanganese cu conținut ridicat de carbon este introdusă în convertor cu suflare inferioară și superioară. Oxigenul este suflat prin tuyere pentru a oxida siliciul și carbonul, în timp ce varul, dolomita sau zgura de topire a ferromanganezului sunt introduse ca agenți de formare a zgurii. Debitul gazului de amestec alimentat prin partea inferioară (Ar, CO2 sau N2), de trei până la zece volume la o sută de volume de oxigen suflat de sus. Topitura este prelucrată la 1600-1830 °C și se obține ferromanganez cu un conținut de 0,2-2 % C fără utilizarea unui cuptor electric.

Conform acestei metode, suflarea ferromanganului se efectuează în convertor cu alimentare superioară și inferioară, începând de la 1300-1400 °C și terminând la 1650-1800 °C. În acest caz, de jos nu se introduce gaz inert pur, ci amestecul acestuia cu oxigen. Cantitatea de oxigen din suflul alimentat de jos este de 15-20% din volumul de O2suflat de sus. Atunci când topitura atinge ~ 2 % C în topitură, O2 de sus este oprit, iar din suflul de jos, oxigenul și gazul inert sunt furnizate în proporție de ≤20 volume din acesta din urmă la 100 volume de oxigen.

Se propune metoda de decarburare a ferromanganului la ≤ 2 % C cu ajutorul zgurii de mangan în vid. Inițial, topitura este purgată cu oxigen până la un conținut de ≤3,5 % C și ≤0,2 % Si, apoi se introduce zgură care conține până la 44 % MnO și baia este agitată la 1500-1550 °С. La o rată de consum de 330 kg de zgură pentru 1 tonă de ferromangan, se obțin 1050 kg de aliaj cu 1,2 % C și 0,2 % Si. În cazul în care este necesar să se reducă conținutul de siliciu în ferromangan, reducând în același timp pierderile de mangan, se propune suflarea CO2 în reactoare pentru desiliconizarea aliajelor de mangan.