Vanadiul este un metal fragil, foarte dur, de culoare gri deschis, cu următoarele proprietăți fizice și chimice: masa atomică 50,95; valența 2-5; densitatea 6,09 g/cm 3 , punctul de topire 1912°C. Fierul și vanadiul sunt complet solubile între ele atât în stare lichidă, cât și în stare solidă. Un aliaj care conține 31% V are un punct de topire minim de 1468° C. Cu carbonul, vanadiul formează o serie de carburi, dintre care cel mai puternic este VC, cu un punct de topire de 2830°C. Cu siliciul, vanadiul formează siliciuri, dintre care cel mai refractar este V5Si3 cu un punct de topire de 2147° C. Cu oxigenul, vanadiul formează o serie de oxizi; cei mai comuni dintre aceștia sunt VO bazic și V2O3, V amfoteric2O4 și V acid2O5.

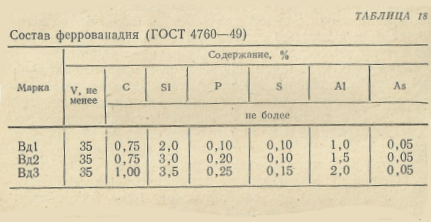

Ferrovanadiul (tabelul 18), vanadiul metalic sau ligaturile care conțin vanadiu sunt utilizate pentru a alia oțelul cu vanadiu.

Conținut

Materii prime și producția de pentoxid de vanadiu

Conținutul mediu de vanadiu din scoarța terestră este semnificativ și se ridică la 0,015%, dar aparține elementelor rare, deoarece este foarte dispersat.

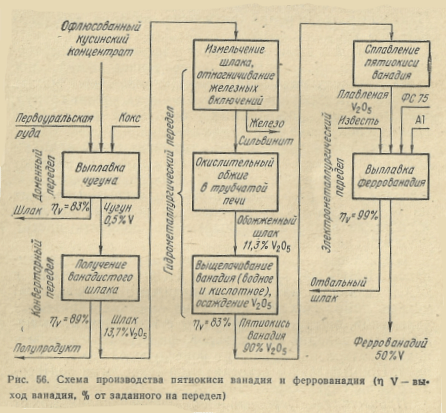

Conținutul scăzut de vanadiu din minereuri a determinat procesul tehnologic complex de producție, care este o combinație a mai multor procese metalurgice (fig. 56). Procesul de furnal are ca scop producerea fontei brute cu vanadiu din minereu cu o recuperare maximă de vanadiu de 83%. ~83%. În procesul BOF, din fontă brută cu 0,5-0,6% V se produce zgură cu conținut de vanadiu cu aproximativ următoarea compoziție 23,8 % SiO2; 7,8 % V (sub formă de FeO-V2O3); 1,1 la sută MgO; 4,5 la sută MnO; 1,2 la sută CaO; 10 la sută Cr2O3Restul este fier și oxizii săi. Extracția vanadiului din fonta brută în zgură este de 88-90%.

Conversia zgurii de conversie se realizează prin metoda hidrometalurgică. Separată de incluziunile metalice, zgura fin măcinată (2O3 este oxidată la V2O5care este combinat cu Na2O și K2O formate în timpul descompunerii silvinitei în NaVO3 și KVO3V, care sunt solubile în apă sau în soluții de acid sulfuric 5-6% și insolubile în soluții de acid slab (0,5%).

Scoria recoaptă (speck) este levigată mai întâi cu apă fierbinte (~50° C), apoi cu soluție de acid sulfuric 6%. Dintr-un amestec de soluții apoase și acide, prin fierbere și alcalinizare cu sodă până la reacție ușor acidă, se precipită pentoxid de vanadiu tehnic cu un conținut de 75-82% V2O5. Nămolul este filtrat, uscat, topit într-un cuptor cu flacără la 1000-1100° C și turnat pe o tavă metalică.

Extracția de vanadiu din zgură este de 80-85%. Pentoxidul de vanadiu tehnic topit conține 87-90% V2O5.

Schema de extracție a vanadiului din zgura de conversie prevede mai mult, măcinarea fină a zgurii, granularea ulterioară (peletizarea) încărcăturii, constând din zgură și aditivi alcalini, arderea granulelor, levigarea compușilor solubili de vanadiu din granule și obținerea pentoxidului de vanadiu.

Schema permite înlocuirea silvinitei cu sodă și, astfel, renunțarea la schema complicată de purificare a gazelor de clorură de hidrogen, creșterea productivității cuptoarelor de prăjire cu 50-90% și a gradului de stripare a vanadiului cu 5-6%, reducerea intensității muncii și îmbunătățirea calității pentoxidului de vanadiu și, în același timp, obținerea pentoxidului de vanadiu pur.

Prin munca oamenilor de știință și a lucrătorilor de producție de la Institutul Central de Cercetare a Chimiei și Industriei, ChNIIM și NPO „Tulachermet” a fost creată în URSS o nouă schemă de producție a vanadiului: măcinarea umedă a încărcăturii și separarea acesteia de incluziunile metalice, prăjirea oxidativă cu calcar, levigarea vanadiului din soluții, filtrarea precipitatelor și topirea pentoxidului de vanadiu cu granulația ulterioară a acestuia. Dezvoltarea industrială a acestei tehnologii a confirmat eficiența sa ridicată.

Producția de ferovanadiu

Ferrovanadiul poate fi obținut prin reducerea pentoxidului de vanadiu cu carbon, siliciu sau aluminiu. Reducerea prin carbon nu este foarte răspândită, deoarece în acest caz reacția cu formare de carburi este predominantă. Aliajul obținut în acest caz conține 4-6% C și nu poate fi utilizat în topirea majorității oțelurilor aliate.

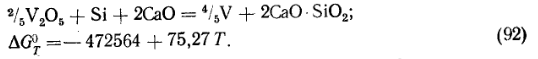

Reducerea pentoxidului de vanadiu prin siliciu are loc prin reacție

În același timp, se pot forma oxizi inferiori greu de redus UgOz și UO. Reducerea oxizilor inferiori de vanadiu este complicată de formarea silicaților de vanadiu și, prin urmare, se introduce var în încărcătură pentru a lega silicea și a preveni formarea silicaților de vanadiu. Reducerea pentoxidului de vanadiu de către aluminiu are loc prin reacție

Reducerea aluminothermică a oxizilor inferiori de vanadiu la temperaturile de proces se caracterizează, de asemenea, printr-o modificare importantă a potențialului izobaric-izotermic, care asigură o extracție ridicată de vanadiu. Acest lucru este favorizat de temperatura scăzută de topire V2O5care este de 675° C. Topirea ferovanadiului prin metoda aluminiosilicotermică se realizează într-un cuptor de topire a oțelului la o tensiune de 150-250 V. Căptușeala cuptorului este din magnezită.

Materialele de încărcare sunt pentoxid de vanadiu granulat în fracție de 10-30 mm, ferrosiliciu 75%, aluminiu în granule 2O5 în zgura reziduală din această perioadă nu trebuie să depășească 0,35%, iar aliajul conține 25-30% V, 21-23% Si și 0,3-0,5% C. Apoi se îmbogățește aliajul cu vanadiu prin reducerea pentoxidului de vanadiu care conține siliciu și aluminiu, care este încărcat într-un amestec cu var în proporție de 1 : 1,5. Conținutul de siliciu din aliaj, la sfârșitul perioadei de reducere, este de 9-12%, iar cel de vanadiu de 35-40%. Scoria reziduală conține

După scurgerea zgurii începe rafinarea aliajului din siliciu, pentru care cuptorul este încărcat cu pentoxid de vanadiu și var în raport de 1:1. Vanadiul redus trece în aliaj, al cărui conținut de siliciu este redus la 210-15% MgO, 10-15% V2O5, este returnat în cuptor în perioada de reducere a următoarei topitorii.

Pentru a obține 1 tonă de ferovanadiu de bază (40% V) este necesar să se utilizeze 990 kg de pentoxid de vanadiu topit (100% V205), 415 kg de ferrosiliciu FS75, 100 kg de aluminiu, 1950 kg de var, 700 kg de resturi de fier și decapare a metalelor, consumul de energie electrică fiind de 2000 kWh. Extracția vanadiului în timpul topitoriei ferovanadiului este de 99%, iar extracția directă a vanadiului din minereu este de ~60%.

Ferrovanadiul cu un procent ridicat de carbon este produs prin metoda aluminiului termic, utilizând atât topirea în afara cuptorului, cât și topirea în cuptorul electric. Topirea în afara cuptorului se realizează cu o aprindere inferioară într-un cuptor căptușit cu magneziu. Sarcina se calculează pentru obținerea unui lingou cu masa de 500 kg. Căldura specifică de reducere termică a aluminiului V2O5egală cu 115,4 kJ/g-atom (27 500 cal/g-atom) este mult mai mare decât cea necesară (88,1 kJ, sau 21 000 cal/g-atom), de aceea este necesar să se introducă în încărcătură o anumită cantitate de aditivi de balast. Se utilizează aditivi CaO și MgO, care reduc vâscozitatea zgurii și favorizează o mai bună precipitare a corolarilor de aliaj și o utilizare sporită a aliajului. Se recomandă ca zgura să conțină 6-7% CaO și 4-5% MgO.

Aluminiu-ferovanadiu termic are următoarea compoziție aproximativă: 85% V: 2% Si; 0,05% P; 0,1% Ti; 1,5% Mn; 0,1% S și până la 0,06% C. 87-95% V trece în aliaj, iar zgura conține până la 4,5% oxizi de vanadiu.

La topirea în cuptorul electric a V2O5 cu exces de aluminiu se topește la fundul cuptorului electric, apoi cuptorul este pornit și zgura este încălzită, ceea ce favorizează precipitarea corolelor de aliaj bogat în aluminiu. După evacuarea zgurii reziduale (2O5sau oxizi de fier, care rafinează aliajul de excesul de aluminiu, iar zgura bogată produsă este utilizată în următorul proces de topire. Recuperarea vanadiului este de 95-97%, consumul de energie este de 3500 kWh pentru 1 tonă de aliaj cu 80% V, dar conținutul de carbon într-un astfel de aliaj ajunge la 0,25%.

Este posibil să se obțină vanadiu pur din punct de vedere tehnic (până la 97% V) prin metoda aluminotherm prin reducerea V pur cu aluminiu cu adaos de carbon cu un conținut de până la 25%.2O5 cu aluminiu cu adaos de CaO și CaF ca fluxuri.2. Tratarea în vid a unui astfel de aliaj poate produce metal cu 99% V.

Conținutul scăzut de vanadiu din minereuri a determinat un proces tehnologic complex de producție, care este o combinație a mai multor procese metalurgice și chimice. Scopul procesului de furnal înalt este de a produce fontă brută cu vanadiu din minereu, maximizând în același timp recuperarea vanadiului. Complexitatea acestui proces constă în formarea de zgură de titan refractară și ductilă și în imposibilitatea de a derula procesul la cald din cauza pericolului de formare a carburilor de titan refractare (3140°C), ceea ce duce la formarea de solzi în vatra furnalului înalt. În cazul în care, din cauza conținutului ridicat de titan, minereul nu este potrivit pentru topirea în furnal înalt, acesta este prelucrat în cuptoare electrice. Astfel, titanomagnetitele din complexul Busheld (Africa de Sud) cu compoziția, %: Fe 53-56; Ti 12-15; V 1,4-1,9; Cr2O3 0,15-0,30; CaO21,0-1,8; Al2O3 2,5- 3,5, sunt prelucrate după cum urmează. Minereul este redus în prealabil la 1100°C în cuptoare tubulare cu lungimea de 61 m și diametrul de 4 m. Încărcătura constă din minereu, cărbune și flux. Circulația încărcăturii și a gazelor se face în flux direct. În același timp, 30-40 % din oxigen este eliminat din minereu, iar huila este complet transformată în semicocs. Produsul fierbinte din cuptorul tubular este încărcat în cuptorul electric. Cuptorul topește 320 de tone de fontă brută conținând 1,2-1,25% V pe zi, care este suflată cu oxigen pentru a produce zgură cu 25% V2O5 și un semiprodus metalic, care este transformat în oțel. În acest caz, 85-90 % din vanadiu este transformat în fontă brută, iar 80-82 % la topirea în furnale înalte. La prelucrarea convertorului din fontă brută cu 0,5-0,6 % V, se obține zgură conținând vanadiu cu aproximativ următoarea compoziție, %: SiO2 20,8; V 11,6 (sub formă de FeO-V2O3); MgO 1,1; MpO 4,5; CaO 1,2; Cr2O3 10; fierul și oxizii săi, restul. Prezența CaO în zgură este nedorită din cauza formării vanadaților de calciu, care reduc gradul de extracție a vanadiului prin levigare apoasă. Extracția vanadiului din fontă brută în zgură se realizează după cum urmează~85 %. Prelucrarea ulterioară a zgurii de conversie fin măcinată (≤0,13 mm), separată de incluziunile metalice (conținut de fier rezidual ≤6%), se realizează prin metoda hidrometalurgică.

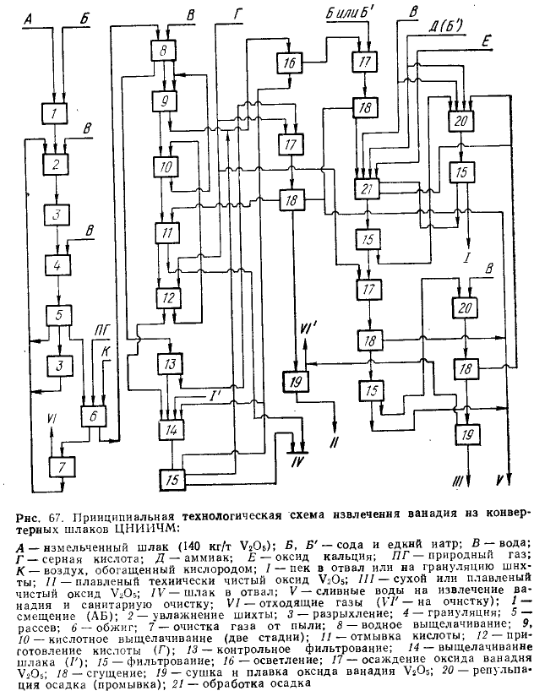

Schema tehnologică de extracție a vanadiului din zgura de conversie, elaborată de N. P. Slotvinskiy-Se. P. Slotvinskiy-Sedak în TsNIIChM este prezentată în Fig. 67. Schema include etape de măcinare fină a zgurii, granulare (peletizare) a încărcăturii formate din zgură și aditivi alcalini, arderea peletelor în cuptoare cu pat fluidizat sau tubulare, levigarea compușilor solubili de vanadiu din peleți, creșterea conținutului de vanadiu și reducerea fosforului și a altor impurități din pentoxidul de vanadiu V2O5. Sistemul permite înlocuirea silvinitei cu sodă și, prin urmare, renunțarea la un sistem complex de purificare a gazelor de clorură de hidrogen, creșterea productivității cuptoarelor de prăjire cu 50-90 % și a gradului de deschidere a vanadiului cu 5-6 %, reducerea intensității muncii și îmbunătățirea calității pentoxidului de vanadiu tehnic V2O5 și obținerea simultană a pentoxidului de vanadiu pur. Extracția vanadiului din zgură este de 80-85 %. Oxidul de vanadiu tehnic topit V2O5 conține, %: V2O5 87-90; SiO2 1,0-1,7; Fe2O3 4,9-5,6; Cr2O3 0,1-2,0; Al2O3 0,4-0,8; MnO 1,0-1,7; CaO 0,4-0,7; MgO 0,4-0,7; P 0,005; (Na2O + K2O) restul. Trebuie remarcat faptul că, împreună cu V2O5pentoxidul tehnic de vanadiu conține și oxizi inferiori (VO, V2O3VO2), a căror cantitate ajunge la 45 %. La prelucrarea carnotitei, minereul fin zdrobit se amestecă cu sare de masă, se supune unei prăjeli oxidative într-un cuptor tubular timp de 1-2 ore la 800-850 °C și se leapădă cu apă. La prelucrarea minereurilor bogate în uraniu, cenușa fierbinte este introdusă într-o soluție de bicarbonat de sodiu. Vanadiul și uraniul precipită din soluția alcalină sub formă de carnotită sintetică, care este din nou alipită cu sare de masă, iar după levigarea cu apă, compușii de uraniu rămân în precipitat, iar V este eliberat din soluție2O5.

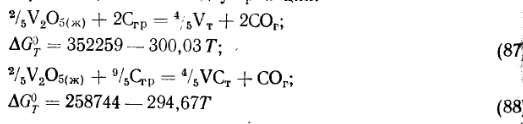

Titanomagnetitele pot fi, de asemenea, prelucrate conform schemei hidrometalurgice. Astfel, la uzinele din Finlanda, concentratul fin măcinat cu 68 % Fe, 2,2 % TiO2 și 1,0 % V2O5 este peletizat cu Na2O4 și ars la 1200 °C timp de 12 ore. Peletele sunt levigate pentru a obține o soluție de vanadat și, după uscare, sunt trimise la producția în furnal. Vanadiul este apoi precipitat din soluție. Ferrovanadiul poate fi obținut prin reducerea pentoxidului de vanadiu V2O5 cu carbon, siliciu sau aluminiu. Reducerea termică a carbonului nu s-a răspândit din cauza celor două reacții:

reacția cu formare de carbură va prevala. Practic, aliajul obținut în acest caz conține 4-6 % C și nu poate fi utilizat în topirea majorității oțelurilor aliate cu vanadiu, astfel încât cea mai mare parte a ferovanadiului este produsă prin reducerea pentoxidului de vanadiu cu siliciu și aluminiu. Reducerea V2O5 cu siliciu are loc prin reacție:

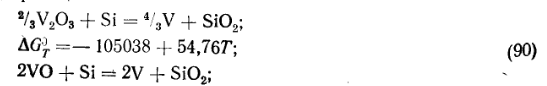

Oxizi inferiori V2O3 și VO. Modificarea potențialului izobar-izoterm pentru reacțiile

la temperatură ridicată are o valoare pozitivă, ceea ce indică dificultatea realizării lor. Acești oxizi interacționează cu siliciul pentru a forma silicați de vanadiu, din care reducerea ulterioară a vanadiului este și mai dificilă, astfel încât sarcina este introdusă var, legând siliciul și împiedicând formarea silicaților de vanadiu. În prezența oxidului de calciu, reacția ia forma:

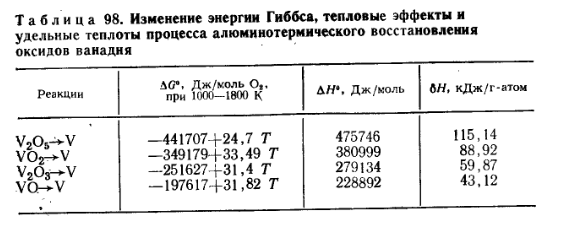

Reducerea aluminothermică a V2O5 precum și a oxizilor inferiori, la temperaturi de proces, se caracterizează printr-o modificare semnificativă a ΔG (tabelul 98), care asigură o recuperare ridicată a vanadiului. Acest lucru este favorizat și de temperatura relativ scăzută de topire a V2O5(675 °С). În prezent, principala metodă de producție a ferovanadiului este cea silicotermică. Topirea se realizează într-un cuptor electric de oțel. Bolta, podeaua și pereții cuptorului sunt realizate din cărămizi de magnezie. Se utilizează electrozi grafitați, ceea ce contribuie la reducerea trecerii carbonului în aliaj. Materialele de încărcare sunt oxid de vanadiu granulat V2O5, FS75 zdrobit (10-30 mm), aluminiu în granule cu dimensiunea ≥30 mm, sită metalică — deșeu obținut în timpul separării zgurii de convertor, resturi de oțel și var. Topirea ferovanadiului constă în două procese: reducerea și rafinarea. În prima perioadă a procesului de reducere, vanadiul este recuperat din V2O5 și din produsele reciclate de topire (zgură de rafinare) în condiții de exces semnificativ de agent reducător — ferrosiliciu și pe zgură de var. Finele de cocs pot fi utilizate pentru reducerea zgurii. Conținutul de V2O5 în zgura reziduală din această perioadă nu trebuie să depășească 0,35 %, iar aliajul conține 25-30 % V, 21-23 % Si și 0,3-0,5 % C.

În a doua perioadă, aliajul este îmbogățit cu vanadiu prin reducerea pentoxidului de vanadiu V2O5 prin siliciu și aluminiu până la un conținut de 35 % V și 10-12 % Si. Oxidul de vanadiu V2O5încărcate într-un amestec cu var în raport de 1 : 1,5. Conținutul de siliciu din aliaj la sfârșitul perioadei de reducere este de 9-12%, iar cel de vanadiu de 35-40% Scoria reziduală conține, %: CaO 50-55; MgO 5-10; SiO2 28-30; Al2O3 8-10; V≤0,35. După scurgerea zgurii se începe rafinarea aliajului din siliciu, pentru care cuptorul este încărcat cu pentoxid de vanadiu cu var în raport de 1 : 1. Când conținutul de siliciu scade

Zgură de rafinare (40-45 % CaO, 20-25 % SiO2, 10-15 % MgO, 10-15 % V2O5), este readusă în cuptor în perioada de reducere a următoarei topiri. Aliajul obținut conține, %: V 40-45; Si 1,5; Al 0,90; Mn 1,2-1,4; Cr 0,7-0,95; P 0,08; S 0,05; Cu 0,08-0,5; Sn 0,005-0,02; As 0,01; Pb, Zn 0,005. Pentru 1 tonă de bază (40% V) de ferovanadiu, 710 kg de pentoxid de vanadiu topit (100% V2O5), 425 kg de ferrosiliciu FS75, 75 kg de aluminiu secundar, 1350 kg de var, 300 kg de resturi de fier și benzi metalice, 25 kg de electrozi de grafit; consumul de energie electrică este de 4860 MJ (1350 kWh). Recuperarea vanadiului în topirea ferovanadiului este de 99,5 %, iar extracția completă a vanadiului din minereu în ferovanadiu este de ~60 %.

Aliajele de vanadiu sunt topite din zgură de conversie, ocolindu-se etapa de extracție chimică din acestea a V2O5. A. I. Pastukhov a testat principiul reducerii selective a elementelor din zgură în două etape: 1) îmbogățirea zgurii prin reducerea oxizilor de fier cu carbon; 2) reducerea metalotermală a zgurii îmbogățite urmată de rafinarea aliajelor intermediare din siliciu, titan și aluminiu cu aceeași zgură îmbogățită. Calculele temperaturilor de început ale reducerii oxizilor din zgura de vanadiu cu carbon arată că fierul va fi redus primul, apoi vanadiul și cromul. Studiile au stabilit că la 1290-1390 ° C din zgură a fost redus la 86% Fe cu o tranziție simultană la metal ≤5% V și ≤9% Cr. În zgura îmbogățită, raportul V:Fe a fost de 1,0-1,5 (0,20-0,25 în zgura inițială). Când zgura îmbogățită a fost redusă cu ferrosiliciu FS75 și aluminiu, s-a obținut un aliaj cu compoziția, %: V 20-26; Mn 10-15; Cr 2-4, Si 14-18; Ti 3-6. Rafinarea ulterioară cu zgură îmbogățită a permis obținerea unui aliaj care conține 26-34 % V; 14-18 % Mn și 4-6 % Cr. Factorul de recuperare a vanadiului a fost cu 10 % (abs.) mai mare decât în cadrul schemei chimico-tehnologice existente. Conținutul crescut de mangan și crom în aliaj este acceptabil pentru topirea majorității oțelurilor.

Am dezvoltat o metodă de topire din zgură de convertor (17-20 % V2O5; 2,5-3,5 % Cr2O3; 17-20 % SiO2; 7-11 % MnO; 8-12 % Al2O3; 6-9 % TiO2; 0,25-2,8 % CaO; 5-8 % MgO; 0,03-0,07 % P și 40-49 % Fecomun) Ligatură Fe-V-Si-Mn (ferrosiliconadiu) conținând, %: V 8-13; Si 8-20; Ti 0,9-3,0; Mn 5-8, Cr 2-3,5; C 0,3-1,6; P 0,03-0,11; S 0,003-0,006; restul fier. Topirea se realizează într-un cuptor de 3,5 MVA cu căptușeală din magnezie, la o tensiune de funcționare de 167 V. Topitoria este încărcată cu 2500 kg de zgură de convertor, 2500 kg de var, 800 kg de ferrosiliciu FS75, 80 kg de fluorină și până la 100 kg de cocs pitch, cu o reducere corespunzătoare a greutății ferrosiliciului FS75. După un consum de 19800 MJ (∼5500 kWh) de energie electrică, 100-150 kg de ferrosiliciu FS75 sunt încărcate în zgură pentru reducerea suplimentară a oxizilor de vanadiu din aceasta. La o rată de consum de ∼27400 MJ (6500 kWh), aliajul și zgura sunt eliberate într-o căldare căptușită cu plăci de grafit. Zgura este ∼3, cu ∼7 % vanadiu, 10 % crom, 70 % titan, 80 % fosfor și 15 % mangan.

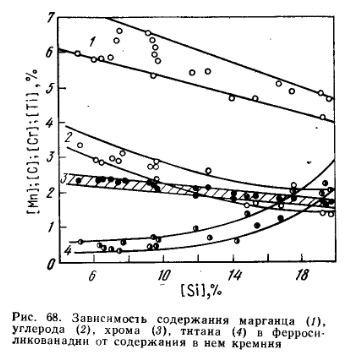

Fig. 68 arată dependența conținutului de mangan, carbon, crom și titan din aliaj de cantitatea de siliciu din acesta. Când conținutul de siliciu din aliaj crește de la 6 la 18 %, conținutul de fosfor din acesta scade de la 0,08-0,12 la 0,03-0,05 %. Conținutul de vanadiu din aliaj este determinat de compoziția zgurii, precum și de cantitatea de ferrosiliciu și carbon din încărcătură. Conținutul de vanadiu din aliaj scade odată cu creșterea greutății de ferrosiliciu FS75, din cauza diluării aliajului cu siliciu, fier și impurități. Cantitatea optimă de cocs în încărcătură este determinată de starea fundului, odată cu adâncirea acestuia, greutatea cocsului crește.

Conținutul de vanadiu din zgură depinde de cantitatea de agent reducător introdus (FS75 și cocs) și de rigurozitatea pătrunderii încărcăturii și a tratării laturilor cuptorului. Odată cu creșterea conținutului de siliciu în aliaj de la 9,8 la 16,5 %, cantitatea de V2O5 în zgură scade de la 1 la 0,15 %. Pentru 1 tonă de aliaj cu 10% V se consumă 1490 kg de zgură de conversie (cu 8% V), 360 kg de ferosiliciu FS75, 77 kg de fluorină, 1290 kg de var, 56 kg de cocs, 27 kg de masă de electrod. Consum de energie electrică 9900 MJ (2750 kWh). Recuperarea vanadiului: 84 %.

Indicatorii tehnici și economici ai procesului pot fi îmbunătățiți semnificativ prin organizarea separării zgurii, care va crește utilizarea vanadiului și, în consecință, va reduce consumul de materiale și de energie electrică, precum și prin utilizarea unui cuptor închis de o boltă de cromitopericlase, care, conform rezultatelor topirilor pilot, permite reducerea consumului de energie electrică cu 30%.

În SUA, un aliaj cu 35% Si este produs din materiale care conțin vanadiu (zgură) printr-un proces de reducere a carbonului, care este apoi rafinat cu pentoxid de vanadiu V2O5 sau zgură de vanadiu și var. Aliajul obținut conține, %: V 25-30; Si 1-2; C ≤0,3; Cr

Ferrovanadiul cu un procent ridicat de carbon se obține prin metode termice cu aluminiu — topire atât în afara cuptorului, cât și în cuptorul electric. Această metodă este cea principală în SUA și în alte câteva țări. Topirea în afara cuptorului se realizează cu o aprindere inferioară într-un puț căptușit cu magnezie. Încărcătura se calculează pentru a obține un lingou de 50 kg, viteza de topire a încărcăturii ∼200 kg/(m 2 — min)

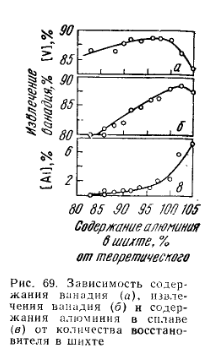

Dependența extracției de vanadiu și a compoziției aliajului de cantitatea de agent reducător este prezentată în Fig. 69, din care se poate observa că cea mai bună performanță se obține la un conținut de aluminiu de 100-102 % din necesarul teoretic. Creșterea în continuare a cantității de agent reducător conduce la o scădere a densității aliajului și la o creștere a pierderilor în corole. Căldura specifică de reducere termică a aluminiului V2O5 egală cu 115,14 kJ/g-atom este mult mai mare decât cea necesară de 87,9 kJ/g-atom, astfel încât este necesar să se introducă o anumită cantitate de aditivi de balast în încărcătură. Randamentul metalic maxim se obține atunci când se adaugă var în încărcătură în cantități de 30-40 % din masa V2O5. Adăugarea de CaO și MgO reduce vâscozitatea și crește tensiunea interfacială la interfața aliaj-scură, ceea ce favorizează o mai bună precipitare a corolelor de aliaj și crește utilizarea aliajului. Se recomandă ca zgura să conțină 6-7 % CaO și 4-5 % MgO.

Ferovanadiul cu aluminiu termic se topește într-o unitate de topire căptușită cu cărămizi de magnezie cu aprindere pe fund. Viteza de topire a încărcăturii ~200 kg/(m 2-min), greutatea lingourilor 300-500 kg. Pentoxid de vanadiu tehnic conținând 47-50 % V2O5; 5,5-7,0 % FeO și impurități SiO2Al2O3, CaO, etc. Ferovanadiul aluminiu-termic are următoarea compoziție, %: V 85; Si 2 ; P 0,05; Ti 0,1; Mn 1,5; S 0,1; C≤0,06. 87-95 % din vanadiu trece în aliaj, consumul de pulbere de aluminiu ~890 kg/t. Zgura conține până la 4,5 % oxizi de vanadiu.

La topirea în cuptorul electric, pentoxidul de vanadiu cu exces de aluminiu se topește la fundul cuptorului electric, apoi cuptorul este pornit și zgura este topită, ceea ce favorizează precipitarea corolelor de aliaj bogat în aluminiu. După scurgerea zgurii reziduale (< 1,0 % V) на зеркало сплава задают новую порцию V2O5 (sau oxizi de fier), care rafinează aliajul de excesul de aluminiu, iar zgura bogată produsă este utilizată în următorul proces de topire. Recuperarea vanadiului în acest caz este de 95-97 %, iar consumul de energie este de 12600 MJ (~3500 kWh) pe 1 tonă de aliaj cu 80 % V, dar conținutul de carbon în aliaj ajunge la 0,25 %.

Topirea ligaturii de vanadiu-aluminiu se realizează cu aprindere inferioară într-un cuptor căptușit cu magnezie, cu o rată de penetrare a încărcăturii de 190-200 kg/(m 2-min). La calcularea încărcăturii se iau în considerare următorii coeficienți de tranziție ai elementelor din aliaj: vanadiu — 98%, siliciu — 80%, fier — 99%, fosfor — 90%, sulf — 50%, carbon — 60%. Cantitatea calculată de aluminiu este mărită cu 10 %, luând în considerare pierderea acestuia în timpul topirii. Legătura conține, %: V 78-82; Si 0,6-1; Al 17-20; Fe 0,6-1,1; C 0,12; S 0,15; P 0,1. Pentru a obține 1 tonă de ligatură (80 % V) se consumă 1970 kg de pentoxid de vanadiu tehnic (75 % V2O5), 900 kg de pulbere de aluminiu și 600 kg de var. Extracția de vanadiu este de 95 %. Topirea se poate realiza și prin topire metal-termală. Încărcătura constă din 490 kg de pentoxid de vanadiu topit, 300 kg de pulbere de aluminiu, 30 kg de var și 100 kg de zgură provenită din operațiuni de topire anterioare. 45 kg de piese turnate din aluminiu (13 % din cantitatea totală de aluminiu) sunt așezate pe fundul focarului, iar topirea se realizează cu aprindere prin partea superioară.

Legătura vanadiu-aluminiu deosebit de pură este topită cu încărcături reduse (100-120 kg de V2O5), deoarece la o greutate mai mare căptușeala de magnezie este corodată în mod vizibil, iar conținutul de fier și siliciu din aliaj crește. Pentru alierea cu vanadiu a aliajelor pe bază de nichel prin metoda aluminiu-termică într-un cuptor electric, ligatura de nichel vanadiu conține 40-48 % V; 1,2-2,8 % Al; 1,8-4,6 % Fe; 0,9-1,7 % Si; 0,06-0,1 % C și restul nichel. Dintr-o încărcătură formată din 100 kg V2O5, 120 kg Cr2O390 kg de pulbere de aluminiu, 18 kg de var și 12 kg de nitrat, se topește o ligatură de cromovanadiu care conține 36,7-38,9 % V și 60,5- 62,0 % Cr. Trecerea la aliajul de vanadiu este de 87 %, iar cea de crom de 87 %.

Carbura de vanadiu este, de asemenea, produsă în SUA ca înlocuitor mai ieftin decât ferovanadiul. Acesta este produs prin încălzirea V2O5 la 600°C într-un cuptor rotativ într-un mediu care conține hidrocarburi. În acest proces, V2O5 este transformat în V2O4 care este încărcat într-un al doilea cuptor rotativ cu o fază similară, unde este redus la oxicarbură de vanadiu prin încălzire la 1000°. Acest produs este brichetat cu cocs sau grafit în exces de 1 % față de cantitatea stekhnometrică și încălzit în vid la 1500° Celsius. Brichetele gata preparate conțin 82-87 % V și 8-13 % C. În Statele Unite ale Americii, brichetele cu conținut ridicat de azot (6-17 % N2) prin nitrurare la 900-1100 °C a aliajului mangan-vanadiu (5-30% Mn, 50-75% V). Se are în vedere peletizarea produsului finit prin brichetare cu utilizarea de liant.

Am propus și am testat cu succes producția de ferovanadiu cu conținut ridicat de azot prin metoda SHS. Aliajul a fost obținut în stare turnată și conținea ~7 % N2 la 35-40 % V. Prin metoda aluminothermal este posibil să se obțină vanadiu tehnic pur (până la 97 % V) prin reducerea oxidului pur V2O5 de aluminiu cu adaos de CaO și CaF ca fluxuri.2. Ca urmare a tratării în vid a unui astfel de aliaj, se poate obține un metal cu 99 % V. Se poate obține vanadiu metalic mai pur prin reducerea oxidului V pur în vid cu carbon.2O5 în vid cu carbon, reducerea termică cu calciu a V2O5, descompunerea termică a iodurii de vanadiu și electroliza soluțiilor apoase. Principala atenție în producția de ferovanadiu trebuie acordată reducerii pierderilor de vanadiu în toate etapele de prelucrare, deoarece concentrația scăzută de vanadiu în minereurile originale și, în acest sens, un proces foarte complex de extracție a acestuia determină costul său ridicat.

Aplicații și compoziția ferovanadiului

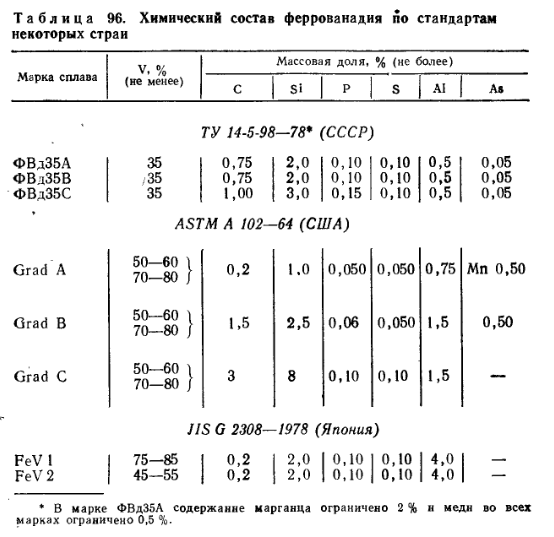

Rezistența la tracțiune, limita de curgere și rezistența la impact a oțelului cresc odată cu conținutul de vanadiu, fără a reduce conicitatea relativă și alungirea. Vanadiul leagă azotul și reduce sensibilitatea oțelului la îmbătrânire, crește duritatea, rezistența la uzură și rezistența la revenire, precum și rezistența la căldură a oțelului, ceea ce afectează în mod favorabil durabilitatea sculelor de tăiere. Vanadiul este utilizat pe scară largă în producția de oțeluri pentru construcții, oțeluri termorezistente și oțeluri pentru scule. Recent, microaliajul cu vanadiu al oțelurilor structurale a fost din ce în ce mai utilizat, ceea ce îmbunătățește semnificativ calitatea acestora. Pentru alierea oțelurilor cu vanadiu se utilizează ferovanadiu (tabelul 96) sau ligaturi speciale care conțin vanadiu. Mai rar se utilizează zgură cu conținut de vanadiu, granule metalizate cu conținut de vanadiu etc. pentru alierea oțelului.

Minerale și minereuri de vanadiu

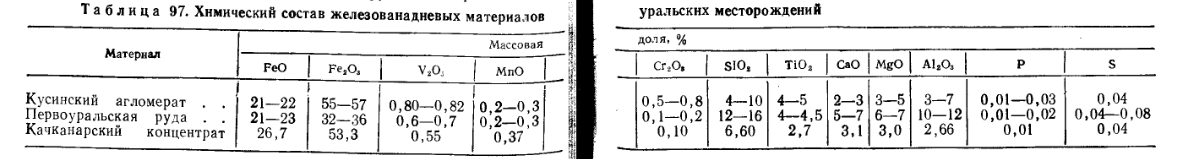

Conținutul mediu de vanadiu din scoarța terestră este destul de semnificativ: 0,015 %, dar acesta aparține elementelor rare, deoarece este foarte dispersat în natură. Cele mai comune minerale de vanadiu sunt vanaditul — Pb5(VO4)3Cl (10,9% V), patronita V2Sx (19-24% V), carnotita K2(UO2)-NO4-3H2O·V2O5 (~10% V) și decloisită — (Zn, Cu)P(VO4)OH (12,5% V). Minereurile industriale de vanadiu pot fi clasificate după cum urmează: minereuri de vanadiu propriu-zise, minereuri complexe de metale feroase și neferoase (carnotite, titanomagnetite etc.), combustibili și alte minerale (bitumuri, șisturi bituminoase; fosforite etc.). URSS dispune de cele mai mari zăcăminte din lume de minereuri complexe de fier-vanadiu, care conțin milioane de tone de vanadiu. Acestea sunt Kusinskoye, Pervouralskoye, Kachkanarskoye și alte zăcăminte din Urali, Kerch, Lisakovskoye și Ayatskoye (Kazahstan) și altele. În țările capitaliste, zăcăminte mari de minereuri de vanadiu sunt situate în Africa de Sud, SUA, Finlanda, Australia și alte țări. În prezent, principala sursă de vanadiu în URSS este reprezentată de minereurile de fier cu vanadiu din zăcămintele din Ural (tabelul 97).

Proprietățile fizico-chimice ale vanadiului și ale compușilor săi

Vanadiul este un metal cu structura electronică 1s 2 2s 2 2s 2 2p 6 3s 2 3p 6 3d 3 4s 2 care cristalizează într-un sistem cubic centrat în volum și are următoarele proprietăți: masa atomică 50,94; valența 2-5; densitatea 6,09 g/cm 3 ; punctul de topire 1912 °C. Împreună cu fierul, vanadiul are solubilitate reciprocă deplină atât în stare lichidă, cât și solidă. Aliajul care conține 31% V are un punct de topire minim de 1468 °C. Vanadiul formează o serie de carburi cu carbonul: V5C, V2C, V4C3V, VC și V2C3dintre care carbura VC cu punctul de topire 2830 °C este cea mai puternică; cu siliciul vanadiul formează siliciuri (fig. 65): V3Si, V5Si3 și VSi2. Cu oxigenul, vanadiul formează o serie de oxizi, dintre care în metalurgia vanadiului oxizii de bază VO și V2O3 (punct de topire respectiv 1700 și 2000°C), oxidul amfoteric V2O4. Cel mai important este oxidul acid V2O5 (punct de topire 675°C ΔH 0 298= -1556,7 kJ/mol și ΔG300= -1459,5 kJ/mol). Din diagrama de stare a sistemului V-Al (fig. 66) rezultă că până la 35% din Al poate fi dizolvat în vanadiu metalic solid. Compușii chimici ai sistemului V2Al8VAl3 se topesc odată cu descompunerea. Cu azotul, vanadiul formează două nitruri: V3N și VN.