Tehnologia de topire a oțelului în cuptoarele cu arc electric este determinată de compoziția oțelului care urmează să fie topit și de cerințele acestuia, precum și de calitatea încărcăturii. În funcție de acești factori, tehnologia de topire, chiar și în același cuptor, poate fi semnificativ diferită.

Există două tipuri principale de tehnologie de topire a oțelurilor aliate: topirea pe încărcătură de carbon („proaspătă”) și topirea prin retopire a deșeurilor aliate.

Încărcătura de carbon se caracterizează prin conținutul ridicat de carbon, fosfor, sulf și absența sau cantitatea nesemnificativă de elemente de aliere. Pentru a transforma această încărcătură în oțel de calitate, este necesară o perioadă specială de oxidare, în timpul căreia carbonul, fosforul și unele elemente asociate sunt oxidate: siliciu, crom, mangan, vanadiu și altele.

Prezența unei perioade de oxidare este o trăsătură caracteristică a topitoriei cu încărcătură proaspătă, motiv pentru care este denumită și topitorie cu oxidare completă.

Topirea oțelului de calitate superioară pe încărcătură proaspătă include următoarele etape:

- pregătirea materialelor de încărcare,

- pregătirea cuptorului pentru topire,

- încărcarea încărcăturii,

- perioada de topire,

- perioada de oxidare,

- perioada de reducere.

Topirea oțelului obișnuit se realizează în conformitate cu o tehnologie simplificată sub o singură zgură, cu utilizarea intensivă a oxigenului și se caracterizează prin absența perioadei de reducere.

Efectuarea tuturor perioadelor de topire permite purificarea profundă a metalului de impuritățile dăunătoare — fosfor și sulf. Oxidarea carbonului în timpul perioadei de oxidare determină fierberea băii și favorizează degazarea metalului — eliminarea hidrogenului și azotului dizolvate. Prin urmare, topirea cu oxidare completă permite obținerea oțelului de înaltă calitate din încărcătura obișnuită. Dezavantajul acestei metode de topire este pierderea unor elemente de aliere conținute în încărcătură (crom, vanadiu etc.) și timpul de topire mai lung.

La topire, perioada de oxidare este exclusă din procesul total de topire, astfel încât o parte din elementele de aliere conținute în încărcătură nu sunt oxidate și rămân în oțel. Acest lucru permite utilizarea mai completă a elementelor de aliere conținute în deșeuri și reducerea consumului de feroaliaje.

Durata de topire prin metoda retopire este mai scurtă decât cu încărcătură proaspătă, respectiv productivitatea unității este mai mare și consumul de energie electrică este mai mic. Costul oțelului topit prin remelting este mai mic decât costul aceluiași oțel topit cu încărcătură proaspătă.

Cu toate acestea, absența perioadei de oxidare face imposibilă eliminarea fosforului, astfel încât pentru topire este necesară o încărcătură de fosfor pur. În plus, lipsa unei băi de fierbere nu permite eliminarea gazelor dizolvate în timpul procesului de topire, ceea ce necesită măsuri suplimentare pentru eliminarea acestora.

În cazul topiturilor de retopire, baia este adesea purgată cu oxigen gazos pentru a accelera încălzirea metalului și a reduce conținutul de carbon și de gaze dizolvate. Ca urmare a reacțiilor exotermice ale oxigenului cu fierul, siliciul și carbonul, temperatura băii crește rapid, cromul și alte elemente de aliere sunt oxidate doar ușor, iar monoxidul de carbon eliberat are un efect de degazare. Acest tip de tehnologie de retopire se numește topire prin oxidare parțială.

Conținut

Pregătirea cuptorului pentru topire

Căptușeala refractară a cuptorului se uzează și, pentru a-l menține în stare de funcționare, este necesară repararea periodică a celor mai deteriorate părți ale cuptorului. Prin urmare, după fiecare topire se inspectează cu atenție cuptorul, fundul este sondat cu un ac de fier, se identifică toate zonele deteriorate și se iau măsuri pentru a elimina deteriorările detectate.

Imediat după topire, cuptorul trebuie curățat de zgură și de reziduurile metalice. Acumularea sistematică de reziduuri de zgură pe fund duce la creșterea excesivă a acesteia și la reducerea volumului băii, în urma căreia nivelul oglinzii metalice crește, iar acest lucru complică procesul (metalul este mai greu de amestecat, cuptorul nu poate fi înclinat pentru a scurge zgura prin gravitație) și crește riscul de pătrundere a metalului prin pante sau prin pragul ferestrei de lucru. În plus, zgura, amestecată cu materialele de umplutură, reduce refractaritatea acestora și contribuie la înmuierea căptușelii la temperaturi ridicate.

Prezența reziduurilor metalice pe fund este, de asemenea, inacceptabilă, în special atunci când se trece la un alt tip de oțel sau când fundul este în stare proastă. În cazul schimbării calității oțelului, reziduurile metalice pot cauza nerespectarea compoziției metalice specificate, de exemplu nichel, crom, molibden etc. De asemenea, prezența reziduurilor face imposibilă efectuarea de reparații de calitate ale fundului, deoarece împiedică sudarea materialelor de umplere cu căptușeala. După topirea metalului, materialul de umplere plutește, ceea ce duce la îngroșarea zgurii și la distrugerea suplimentară a fundului.

În caz de deteriorare semnificativă a bazei, atunci când devine dificilă îndepărtarea metalului rezidual, panta din spate trebuie curățată, realimentată și cuptorul înclinat spre intervalul de turnare.

După solidificarea metalului pe panta din spate, cuptorul trebuie repus în poziția sa normală și trebuie începută curățarea. După încărcarea cuptorului, metalul înghețat este îndepărtat.

Scoria și resturile de metal sunt îndepărtate manual cu raclete metalice. Aceasta este o operațiune foarte dificilă, mai ales că se efectuează sub radiația termică directă a căptușelii și cât mai repede posibil, înainte ca zgura și metalul să se fi solidificat și căptușeala să fie suficient de încălzită pentru a se suda cu materialul de alimentare.

O cantitate mai mică de zgură și de reziduuri metalice este reținută în cuptor dacă căptușeala este menținută constant în stare bună, panta în zona de evacuare este suficient de ușoară și evacuarea este bine tăiată.

Se recomandă lichefierea zgurii pentru o drenare mai completă a zgurii înainte de eliberarea topiturii.

În cazul unei supraînălțări puternice a fundului pentru a-i restabili dimensiunea anterioară, topirea oțelului de calitate neresponsabilă topit cu oxidare completă este atribuită în mod special. Minereul este stivuit pe fund și se efectuează o fierbere intensă în timpul perioadei de oxidare, ceea ce duce la eroziunea căptușelii și la refacerea dimensiunilor băii.

Zonele deteriorate ale căptușelii sunt reumplute după îndepărtarea zgurii și a reziduurilor metalice. Zonele deteriorate ale fundului și ale pantelor sunt umplute cu pulbere uscată de magnezită, iar zonele cele mai deteriorate — cu pulbere înmuiată în sticlă lichidă. Pulberea specială cu granulație fină, cu o dimensiune a granulelor de 0-1,5 mm, fără incluziuni de var și dolomită (granule albe și gri) este cea mai potrivită pentru umplere. În compoziția amestecurilor de umplere se includ uneori cărămizi de magnezită folosite și zdrobite. Pentru alimentarea cuptoarelor în care se topesc oțeluri cu crom, se pot include în amestecurile de alimentare minereu de crom și cărămizi de magnezită cu crom măcinat.

După o reparație semnificativă a plăcii de bază, ar trebui efectuată o topire fără oxidare la o sarcină termică relativ scăzută pentru a o fixa.

Reumplerea cuptoarelor de capacitate mică se realizează de obicei manual cu lopeți, iar a pantei frontale — cu o lingură specială. Pentru reumplerea mecanizată a cuptoarelor de capacitate medie și mare au fost propuse mai multe modele de mașini de reumplere. Mașinile sunt coborâte în spațiul de lucru al cuptorului de către o macara de sus sau introduse prin fereastra de lucru.

Cu toate acestea, trebuie remarcat faptul că încărcarea mecanizată este caracterizată de o serie de dezavantaje, iar modalitatea optimă de mecanizare a acestui proces nu a fost încă găsită. Unele mașini (de exemplu, cu disc, pneumatice, care împrăștie pulberea din mulda) nu asigură repararea selectivă a zonelor individuale, împrăștiind pulberea în mod uniform în jurul perimetrului cuptorului. Ca urmare, consumul de magnezită crește, iar zonele deteriorate trebuie să fie umplute suplimentar prin alte metode, adesea chiar manual. Altele (pneumatice, prin preluarea pulberii din buncăr) asigură reparații localizate, însă aerul comprimat răcește căptușeala, mai ales acolo unde este alimentat materialul de umplere și unde este necesară o temperatură ridicată pentru sudarea acestuia cu căptușeala.

După reumplere, pereții și bolta cuptorului trebuie inspectate cu atenție și trebuie efectuate reparațiile necesare.

La atribuirea clasei de oțel pentru topire, trebuie luată în considerare starea căptușelii cuptorului. Până la sfârșitul campaniei sale, nu este posibil să se atribuie topirea oțelului cu sarcină termică crescută atât în ceea ce privește regimul de temperatură, cât și durata.

Dacă există o discrepanță semnificativă între compozițiile topiturilor anterioare și viitoare, este necesar să se atribuie topirea oțelului cu compoziție intermediară. Oțelul structural aliat poate fi topit de la a treia topire, iar oțelul critic de la a cincea topire, după repararea completă a pereților.

Încărcarea încărcăturii în cuptor

În cuptoarele electrice moderne, încărcătura este încărcată de sus cu ajutorul găleților de încărcare. Cuptoarele mai vechi sunt încărcate cu ajutorul muldelor. În primul caz, întreaga încărcătură este încărcată în una sau două etape și, indiferent de capacitatea cuptorului, durata încărcării este de 5-10 minute. În cazul muldes, timpul de încărcare depinde de masa voluminoasă a încărcăturii și de capacitatea cuptorului. Încărcarea unui cuptor de 40 de tone cu muldes durează 40-50 de minute. Pentru a accelera stivuirea, cuptoarele vechi pot fi reconstruite și convertite la stivuirea superioară ori de câte ori este posibil.

Încărcarea rapidă permite păstrarea căldurii acumulate în zidăria cuptorului, ceea ce duce la reducerea duratei de topire, reducerea consumului de energie și de electrozi și creșterea durabilității căptușelii.

La stivuirea de sus, ordinea în care încărcătura este plasată în jgheab determină poziția acesteia în cuptor. Pentru a proteja fundul de îndepărtarea bucăților mari care cad la fundul jgheabului, este de dorit să se încarce o cantitate mică de deșeuri mici. Cea mai mare încărcătură este încărcată amestecată cu încărcătura de dimensiuni medii în centrul găleții, astfel încât în cuptor bucățile mari să se afle direct sub electrozi. Bucățile de dimensiuni medii sunt distribuite la periferie, iar finele sunt turnate deasupra.

Această secvență de încărcare a găleții asigură cea mai densă stivuire a încărcăturii în cuptor, ceea ce este foarte important pentru arderea stabilă a arcurilor. Prezența finelor în partea superioară asigură la începutul topirii imersarea rapidă a electrozilor și exclude impactul direct al arcurilor de radiație asupra căptușelii pereților, iar prezența în încărcătură sub electrozi a pieselor mari încetinește fântânile de topire și exclude posibilitatea imersiunii electrozilor la fund înainte de acumularea unui strat de metal lichid, protejând fundul de impactul direct al arcurilor.

Pentru a obține o stivuire optimă, încărcătura trebuie să fie compusă din 35-40% resturi grosiere, 40-45% resturi medii și 15-20% resturi fine, cu aproximativ jumătate din resturile fine care trebuie încărcate în jos și cealaltă jumătate deasupra restului stocului.

În cazul în care elementele de aliere sunt prezente în încărcătură, acestea trebuie dispuse astfel încât să se asigure o rată maximă de topire a lor și o cantitate minimă de monoxid de carbon. Metalele refractare precum ferromolibdenul sau ferotungstenul trebuie încărcate în centrul grămezii. Metalele cu topire ușoară, cum ar fi nichelul, se vaporizează intens în zona arcului electric. Pentru a minimiza pierderile, este recomandabil să le încărcați mai aproape de pante.

Conținutul de carbon din încărcătură trebuie să fie cu 0,4-0,6 % peste limita inferioară a oțelului de o anumită calitate. Cantitatea insuficientă de carbon din încărcătură se introduce cu ajutorul aditivilor corespunzători de materiale cu conținut de carbon — fontă brută, cocs și abataj de electrod. Ca urmare a introducerii fontei brute în metal crește conținutul de fosfor, astfel încât fonta brută se utilizează numai în topirea cu oxidare completă și se dozează într-o cantitate care nu depășește 20% din masa încărcăturii. Fierul turnat se caracterizează printr-un punct de topire scăzut, prin urmare este încărcat împreună cu deșeurile fine pe întregul stoc. Cocsul și resturile de electrozi sunt încărcate deasupra primei porțiuni de resturi fine pentru o mai bună asimilare.

Pentru formarea timpurie a zgurii, care protejează metalul de oxidare, și pentru defosforizare în timpul procesului de topire, se introduce var în cantitate de 2-3% în depozitul de rezervă. În funcție de starea umpluturii, varul este încărcat fie pe umplutură, fie ulterior pe o parte din încărcătura de metal încărcată anterior. Pentru defosforizarea metalului deja în timpul perioadei de topire la cuptoarele de topire cu oxidare completă, se introduce 1,0-1,5% de minereu de fier în acumulator. În cazul supraîncărcării fundului, minereul este turnat direct pe fund, în alte cazuri este încărcat în găleată peste o parte din încărcătura metalică.

În cazul încărcării muldovaya, secvența de încărcare trebuie să asigure aceeași ordine de distribuție a încărcăturii în cuptor ca și în cazul încărcării cu găleata. Pentru a reduce durata încărcării, este recomandabil să se utilizeze două mașini de stivuire.

Topirea încărcăturii

Principala sarcină a acestei perioade de topire este de a transforma metalul în stare lichidă cât mai repede posibil.

Durata perioadei de topire depinde de capacitatea cuptorului, de capacitatea transformatorului instalat, de compoziția oțelului care urmează să fie topit, de regimul electric și de o serie de alți factori. Durata absolută a acestei perioade variază de la una la patru ore, ceea ce reprezintă una până la două treimi din întreaga perioadă de topire. În majoritatea cazurilor, aceasta este cea mai lungă perioadă de topire. Luând în considerare absența oricăror limitări tehnologice în forțarea topirii încărcăturii, trebuie să se recunoască faptul că există mari rezerve în reducerea topirii pentru a crește productivitatea cuptoarelor. Durata de topire în cuptoarele de orice tonaj care nu depășește 1,0-1,5 ore este justificată din punct de vedere tehnic.

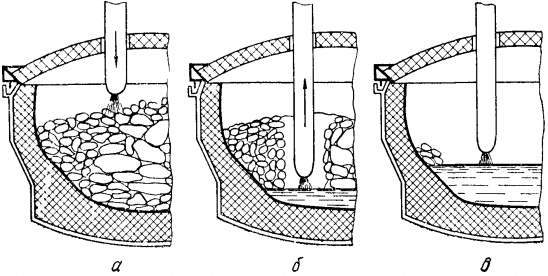

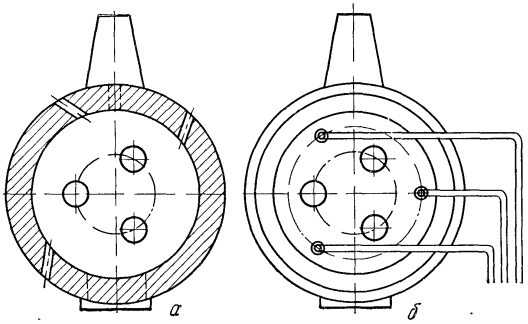

Absorbția mare de căldură a băii în timpul topirii permite în această perioadă să se lucreze cu puterea maximă și la tensiunea maximă a arcului (în limite raționale, desigur). Numai la începutul topirii, când arcurile sunt deschise și poziționate la înălțime (figura 1, a), radiația arcurilor lungi poate duce la supraîncălzirea căptușelii bolții și a pereților. Prin urmare, se recomandă utilizarea unor tensiuni mai mici în primele minute. Odată ce fântânile sunt formate, arcele sunt protejate de sarcină, permițând topirea să se desfășoare la tensiune și putere maxime.

Funcționarea la cel mai înalt nivel de tensiune în timpul perioadei de topire este recomandată din două motive. În primul rând, cu cât este mai mare tensiunea, cu atât este mai mică intensitatea curentului la aceeași putere și cu atât sunt mai mici pierderile în circuit, adică este mai mare randamentul electric. În al doilea rând, cu cât tensiunea este mai mare, cu atât mai lung este arcul electric și cu atât mai mare este suprafața de încărcare acoperită de radiația sa.

Dacă încărcătura este selectată și plasată corect, încărcătura fină de deasupra se topește rapid, iar arcele se scufundă în încărcătură fără niciun efect notabil asupra căptușelii. În acest caz, topirea poate fi efectuată de la început la putere maximă.

Arcurile ard puțuri în încărcătura solidă cu un diametru cu 30-40% mai mare decât diametrul electrodului. În procesul de ardere a puțurilor, absorbția de căldură a încărcăturii este maximizată, deoarece arcul arde direct în încărcătura solidă, iar radiația laterală a arcurilor este absorbită de pereții puțurilor. După 30-40 min, numărând de la începutul topirii, electrozii sunt coborâți în poziția cea mai joasă — la suprafața metalului lichid acumulat pe fund (figura 1, b). Din acest punct, viteza de topire încetinește oarecum, deoarece căldura este acumulată în principal de metalul lichid, acesta se supraîncălzește și sarcina solidă se dizolvă în el. Doar o mică parte din căldura arcului este transferată încărcăturii solide prin radiație către pereții puțurilor.

a — începutul topirii; b — pătrunderea în puț; c — sfârșitul topirii

Figura 1 — Etapele topirii sarcinii

Pentru topirea mai rapidă a încărcăturii după arderea puțurilor, cuptoarele mari moderne sunt echipate cu un mecanism de baie rotativ. Acest lucru face posibilă arderea nu a trei, ci a nouă puțuri, ceea ce duce la o rată de topire mai mare în cuptoarele rotative decât în cuptoarele cu baie staționară. Cu toate acestea, complicațiile de proiectare a cuptorului, întreruperile în funcționarea acestuia cauzate de ridicarea electrozilor și a bolții pentru perioada de rotație a băii, precum și pierderile mari de căldură asociate cu răcirea bolții și a electrozilor pun la îndoială fezabilitatea rotației băii.

Accelerarea topirii încărcăturii în afara zonei arcului poate fi obținută prin utilizarea arzătoarelor cu gaz-oxigen. Atunci când acestea sunt utilizate, durata de topire și consumul de energie sunt reduse cu aproximativ 15-20%, deși consumul total de combustibil pentru topire crește ușor. Efectul economic pozitiv este obținut datorită costului mai scăzut al combustibilului comparativ cu costul electricității și al electrozilor, precum și datorită creșterii productivității cuptorului.

Arzătoarele cu gaz-oxigen răcite cu apă sunt introduse în spațiul de lucru fie tangențial și la un unghi de aproximativ 15° față de orizont prin găuri în pereți, fie prin boltă (figura 2). Dispunerea tangențială a arzătoarelor este mai puțin convenabilă, deoarece acestea sunt rapid stropite cu zgură. Arzătoarele bolții sunt utilizate ca tuyere pentru suflarea oxigenului în timpul perioadei de oxidare. În timpul perioadei de topire, pentru a preveni oxidarea excesivă a încărcăturii, raportul dintre oxigen și gaz este menținut între 1,0-1,5.

Pentru a reduce perioada de topire, la unele uzine se practică preîncălzirea încărcăturii în gropi la 400-700 ° C cu arzătoare cu gaz-oxigen. Consumul specific de energie pentru topire în termeni valorici poate fi redus cu 15-25%. Cu toate acestea, acest procedeu nu este răspândit pe scară largă din cauza dificultăților de punere în aplicare a acestuia în atelierele mari cu productivitate ridicată.

Figura 2 — Dispunerea arzătoarelor laterale (a) și de boltă (b) cu gaz-oxigen

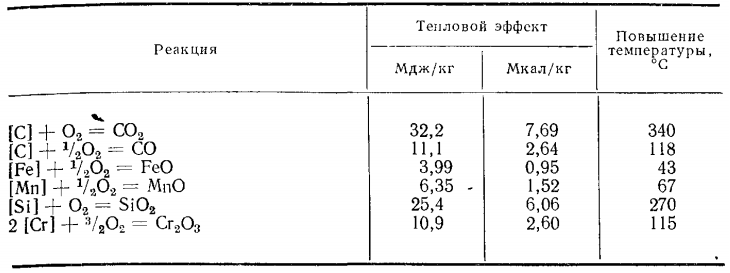

Intensificarea în timpul perioadei de topire este utilizată pe scară largă cu ajutorul oxigenului gazos, introdus printr-un tuyere răcit cu apă sau prin țevi căptușite (d = 3/4″) direct în metalul lichid. Degajarea unei cantități importante de căldură în oxidarea fierului, manganului, siliciului, carbonului și a altor impurități contribuie la creșterea rapidă a temperaturii metalului lichid (tabelul 1) și la dizolvarea încărcăturii rămase.

Tabelul 1 — Efectul termic și creșterea calculată a temperaturii băii în timpul oxidării a 1 % din element cu oxigen gazos

Cu cât începe purjarea mai devreme, cu atât este mai mare intensitatea topirii, dar în același timp este mai mare monoxidul de carbon al fierului și al elementelor oxidate. Utilizarea oxigenului pentru intensificare este justificată dacă costul oxigenului și creșterea monoxidului de carbon sunt compensate de economiile rezultate în urma accelerării topirii.

De asemenea, în timpul topirii, este recomandabil să se utilizeze oxigen pentru a tăia încărcătura. În timpul topirii, bucățile individuale de sarcină sunt sudate împreună pentru a forma punți. Atunci când piesele inferioare sunt dizolvate, sarcina se poate prăbuși și poate provoca ruperea electrodului. O parte din sarcină este blocată pe pante și nu se dizolvă în baia de lichid, iar topirea acesteia necesită un timp considerabil. În ambele cazuri este necesară prăbușirea periodică a încărcăturii. De obicei, acest lucru se face cu ajutorul unui stivuitor, dar în acest caz cuptorul trebuie oprit, electrozii trebuie ridicați și trebuie introdusă o mulda prin fereastra de lucru de pe trunchiul stivuitorului și sarcina trebuie stivuită cu ajutorul acesteia.

Această operațiune este considerabil simplificată atunci când încărcătura este curățată cu oxigen. În acest scop, jetul de oxigen este dirijat sub baza bucăților de încărcătură lipite, acestea sunt topite, iar încărcătura este scufundată în metalul topit.

În timpul procesului de topire, impuritățile introduse de încărcătură sunt oxidate. Aluminiul, titanul, siliciul, o cantitate semnificativă de crom, mangan și alte impurități sunt oxidate aproape complet. Pentru a reduce durata perioadei de oxidare în timpul perioadei de topire, este recomandabil să se creeze condiții favorabile oxidării fosforului. În acest scop, cantitatea de minereu și var din grămadă trebuie calculată astfel încât la sfârșitul perioadei de topire bazicitatea zgurii să fie mai mare de 1,6, iar conținutul de oxid de fier să depășească 12%. Dacă aceste condiții sunt îndeplinite, mai mult de jumătate din fosforul adus de încărcătură va fi oxidat în timpul perioadei de topire.

După topirea completă a încărcăturii și amestecarea completă a băii, se prelevează o probă de metal pentru analiza chimică completă și se descarcă 3/4 de zgură, împreună cu care se îndepărtează o parte semnificativă din fosforul oxidat. În cazul obținerii primei probe cu conținut scăzut de carbon, zgura se descarcă curat și, cu ajutorul cocsului sau al electrodului de luptă, se realizează carburarea metalului. Apoi în cuptor se pune var și fluorină în cantitate de 1,5-2,0% din greutatea metalului și după dizolvarea lor se trece la perioada de oxidare.

Perioada de oxidare

În timpul perioadei de oxidare este necesar să se pună în aplicare următoarele măsuri principale:

- scăderea conținutului de fosfor sub limitele admise în oțelul finit;

- eliminarea cât mai completă a gazelor dizolvate în metal (hidrogen și azot);

- încălzirea metalului la o temperatură de 120-130°C peste temperatura liquidus

- aducerea băii la o stare de oxidare standardizată.

În același timp se oxidează și alte impurități: carbon, siliciu, mangan, crom etc. În cazul în care topirea se realizează fără perioada de reducere, în timpul perioadei de oxidare este necesară și eliminarea sulfului din metal până la un conținut sub limita admisă.

Oxidarea fosforului se realizează prin adaosuri de minereu de fier și var. Adăugarea de minereu trebuie să înceapă după încălzirea preliminară a metalului, astfel încât imediat după introducerea minereului să înceapă oxidarea carbonului și fierberea metalului. Minereul și varul trebuie administrate în porții egale, menținând fierberea viguroasă a metalului. În această perioadă, zgura trebuie să fie spumoasă, lichidă și să curgă gravitațional prin pragul ferestrei de lucru.

Asigurarea unei curgeri spontane și a reînnoirii zgurii este necesară pentru eliminarea eficientă a fosforului. Pe măsură ce oxidarea carbonului avansează, temperatura de topire a metalului crește și rata de oxidare a carbonului scade. Rata de oxidare este aproape înjumătățită până la sfârșitul perioadei de oxidare, de la aproximativ 0,6 % la începutul perioadei la 0,3 % C/h la sfârșit. Pentru a menține o fierbere viguroasă, este necesară creșterea temperaturii metalului, ceea ce îngreunează oxidarea fosforului și, prin urmare, reducerea conținutului de fosfor al metalului poate fi obținută numai prin reînnoirea constantă a zgurii.

Este necesar să se adauge o altă porțiune de minereu și var atunci când scade intensitatea de fierbere a metalului format din porțiunea anterioară de minereu. Introducerea unor porțiuni mari de minereu nu este de dorit, deoarece poate provoca răcirea metalului și fierberea va fi slabă. Excesul de minereu nereacționat din baie la creșterea ulterioară a temperaturii poate provoca o oxidare foarte rapidă a carbonului și duce la ejectarea metalului și a zgurii din cuptor. Pentru a evita acest lucru, minereul trebuie adăugat astfel încât rata de oxidare a carbonului să fie menținută în intervalul 0,4-0,6 % la începutul perioadei și 0,2-0,3 % C/h la sfârșit.

Pentru a monitoriza procesele de oxidare, se prelevează probe de metal la intervale regulate de 5-10 minute pentru a verifica conținutul de fosfor și carbon. Dacă conținutul de fosfor este mai mic de 0,020%, cu excepția cazului în care sunt specificate concentrații mai mici, oxidarea prin minereu poate fi oprită. Regimul de temperatură bine organizat al perioadei de oxidare, reînnoirea constantă a zgurii menținând în același timp bazicitatea acesteia în intervalul 2,7-3 și conținutul ridicat de oxid de fier (15-20%) din aceasta permit fără dificultăți speciale reducerea conținutului de fosfor la 0,010-0,012% și mai puțin.

În plus față de regimul fosforului, regimul carbonului este reglementat în timpul perioadei de oxidare. Instrucțiunile tehnologice stipulează că, în timpul perioadei de fierbere, cel puțin 0,3% din carbon trebuie să fie oxidat la topirea oțelurilor cu conținut ridicat de carbon, care conțin 0,6% carbon sau mai mult, și cel puțin 0,5% la topirea oțelurilor cu conținut mediu și scăzut de carbon. În cazul cuptoarelor mari, aceste cantități pot fi oarecum reduse. Oxidarea acestei cantități de carbon este necesară pentru degazarea metalului. Fierberea intensă a băii provocată de oxidarea carbonului este singurul mijloc eficient de reducere a conținutului de azot din cuptorul electric, eficiența degazării crescând cu rata de oxidare a carbonului.

Prin urmare, după ce concentrația de fosfor este redusă la valorile necesare, este rezonabil să se intensifice oxidarea carbonului. Rate foarte mari de ardere a carbonului pot fi obținute prin suflarea metalului cu oxigen gazos. Astfel, în capacitatea cuptorului de 40t și la un debit de oxigen de 1200 m 3 / h rata de oxidare a carbonului este de 3-4% C / h la un conținut al acestuia de 0,9 — 1,0% și de 0,7-0,8% C / h la un conținut de 0,20% C, și trebuie avut în vedere faptul că rata decarburării crește odată cu creșterea intensității suflării.

Oxidarea carbonului de către oxigenul gazos permite reducerea duratei perioadei, datorită căreia la un consum de oxigen de 4-7 m 3 /t productivitatea cuptoarelor crește cu 5-10%, iar consumul de energie electrică scade cu 5-12%.

Pentru a reduce carbonizarea fierului, purjarea cu oxigen a băii trebuie începută după încălzirea metalului și efectuată cu cuptorul pornit. După începerea oxidării carbonului, datorită efectului termic mare al acestei reacții, temperatura metalului crește rapid, astfel încât în momentul apariției flăcării cuptorul trebuie oprit.

În timpul procesului de purjare, se prelevează probe de metal și se monitorizează conținutul de carbon. La sfârșitul epurării, conținutul de carbon trebuie să fie puțin sub limita inferioară pentru o anumită calitate, astfel încât, luând în considerare carbonul introdus de feroaliaje și carburarea de la electrozi, să se obțină conținutul de carbon specificat al metalului. Cu toate acestea, pentru a preveni supraoxidarea metalului, conținutul de carbon la sfârșitul oxidării nu trebuie să fie mai mic de 0,1%, cu excepția oțelului de topire, în care carbonul este o impuritate nedorită. Pentru aceste tipuri de oțel, GOST-urile stabilesc doar limita superioară a conținutului de carbon.

Tratamentul manganului în timpul perioadei de oxidare nu este de obicei reglementat. Reacția de oxidare a manganului în perioada de oxidare este aproape de echilibru, astfel încât cursul normal al topirii cu creșterea necesară a temperaturii până la sfârșitul perioadei este însoțit de reducerea manganului din zgură.

În perioada de oxidare, cromul este, de asemenea, oxidat, iar o cantitate semnificativă din acesta este oxidată în timpul procesului de topire. Pomparea zgurii în timpul perioadei de topire și reînnoirea treptată a acesteia în timpul perioadei de oxidare contribuie la oxidarea suplimentară a cromului și la pierderea acestuia împreună cu zgura.

Oxizii refractari de crom reduc puternic fluiditatea zgurii și complică procesul de oxidare a fosforului. Prin urmare, utilizarea deșeurilor de crom în cuptoarele de topire cu oxidare completă este nepotrivită.

Cu toate acestea, uneori, pentru a utiliza nichelul și molibdenul conținute în încărcătură, o anumită cantitate de deșeuri de crom-nichel și de crom-nichel-molibden se introduce în stoc, în așa fel încât conținutul de crom în prima probă să nu depășească 0,4%.

Intensificarea oxidării prin oxigen gazos permite ridicarea rapidă a temperaturii metalului la nivelul necesar. Cu toate acestea, atunci când se suflă oxigen, metalul este ușor și se supraîncălzește, ceea ce nu este de dorit, deoarece supraîncălzirea afectează negativ starea căptușelii, înrăutățește condițiile de defosforizare și poate duce la o creștere a conținutului de metal din azot. Prin urmare, la suflare, baia nu trebuie lăsată să se supraîncălzească, răcindu-se, dacă este necesar, cu minereu de fier.

Obținerea conținutului necesar de fosfor, carbon și a temperaturii necesare epuizează principalele sarcini ale perioadei de oxidare. După adăugarea ultimei porțiuni de minereu sau după terminarea purjării cu oxigen, se efectuează un timp de repaus de cel puțin 10 min, în timpul căruia se prelevează o probă pentru analiză și se măsoară temperatura metalului. Durata totală a perioadei de oxidare este de 40-70 min, iar în cazul utilizării oxigenului gazos aceasta poate fi redusă la 30 min.

Durata perioadei de oxidare este determinată în principal de rata de oxidare a fosforului. La unele uzine, pentru a accelera acest proces, se introduce, împreună cu oxigenul, un amestec de var și praf de fluorină. Materialele pulverulente din zona de reacție reduc supraîncălzirea metalului și creează condiții favorabile pentru oxidarea fosforului, în urma cărora durata perioadei de oxidare poate fi redusă în continuare.

În timpul perioadei de oxidare, 40-60% din sulful introdus de încărcătură este eliminat. Desulfurarea reușită este facilitată de bazicitatea ridicată a zgurii (nu mai puțin de 2,7-2,8) și de reînnoirea sa constantă. Condițiile favorabile pentru eliminarea sulfului în timpul perioadei de oxidare sunt create prin introducerea de var pudră împreună cu oxigen.

Deoxidarea. Perioada Redox

La sfârșitul perioadei de oxidare, oțelul este dezoxidat. Există două variante ale acestei operațiuni tehnologice:

- deoxidarea profundă fără inducerea zgurii de reducere, adică fără perioada de reducere;

- deoxidarea în timpul perioadei de reducere.

În ultimii ani a fost aplicată dezoxidarea profundă fără descărcarea zgurii oxidante și inundarea zgurii reducătoare, iar impulsul pentru dezvoltarea acestei metode a fost creșterea semnificativă a capacității transformatoarelor cuptoarelor, care în timpul perioadei de reducere este utilizată într-o mică măsură. În afara perioadei de reducere, se topește în principal oțel carbon și oțel de construcție slab aliat.

La topirea oțelului sub o singură zgură (fără inducție de zgură de reducere), după încheierea perioadei de oxidare în cuptor se pun bulgări de 45% sau 75% ferrosiliciu (0,1%) și ferromangan la rata de obținere a conținutului mediu specificat de mangan în metal. Apoi, la topirea oțelului cu conținut de crom, în cuptor se adaugă ferocrom la rata de obținere a conținutului mediu specificat de crom în oțel. Durata de oxidare în cuptor este de 10-20 de minute, după care oțelul este eliberat în cuvă, unde este dezoxidat definitiv cu ferrosiliciu și aluminiu.

Topirea oțelului sub o singură zgură permite scurtarea duratei de topire și reducerea consumului de energie electrică și de dezoxidanți, precum și simplificarea procesului de topire. Cu toate acestea, la topirea oțelului, care are cerințe mai ridicate în ceea ce privește proprietățile și în care este necesar să se obțină un conținut redus de incluziuni de oxizi, în special la un conținut scăzut de carbon (

Principalele sarcini ale perioadei de reducere sunt

- deoxidarea metalului,

- eliminarea sulfului,

- ajustarea compoziției chimice a metalului,

- reglarea temperaturii metalului,

- pregătirea pentru eliberarea zgurii lichide cu conținut ridicat de bază.

La începutul perioadei de reducere, conținutul de carbon trebuie să fie cu 0,03-0,10% mai mic decât limita inferioară din oțelul finit. La un conținut mai scăzut de carbon, metalul trebuie să fie carburat. Pentru a face acest lucru, pe suprafața metalului după descărcarea zgurii oxidante se pune cocs sau electrod de sacrificare și metalul este agitat. În acest caz, aproximativ 60-70% din carbonul din cocs și 70-80% din carbonul introdus de zgura electrodului este asimilat.

Carburizarea este o operațiune nedorită, deoarece mărește durata topirii și, în plus, trebuie avut în vedere faptul că suprafața expusă a metalului se răcește rapid și absoarbe hidrogen și azot din atmosferă, care nu mai sunt eliminate în timpul perioadei de reducere. Prin urmare, perioada de oxidare trebuie să fie efectuată astfel încât să se excludă necesitatea carburării.

Perioada de recuperare începe cu introducerea de zgură de var dintr-un amestec de var, fluor și șamotă în proporție de 5:1:1 în cantitate de 2,0-3,5% din greutatea metalului. Pentru topirea rapidă a amestecului de zgură, în primele 10-15 minute de la pornirea curentului se recomandă să se lucreze la nivelul mediu de tensiune al transformatorului. Restul rafinării se realizează la cel mai scăzut nivel de tensiune, cu excepția cazurilor de adăugare a unei cantități mari de feroaliaje. Puterea de intrare este reglată în funcție de temperatura metalului.

Pentru o lungă perioadă de timp, în topirea oțelurilor aliate s-a utilizat tehnologia „clasică” bazată pe dezoxidarea prin difuzie a metalului prin zgură, când în zgură se adaugă agenți de dezoxidare (cocs, ferrosiliciu, silicocalciu, aluminiu) sub formă de pulberi. Carbonul, siliciul, calciul și aluminiul din zgură reduc oxizii de fier, mangan și crom și se formează o atmosferă reducătoare în volumul cuptorului. Reducerea oxidului de fier din zgură determină transferul de oxigen de la metal la zgură.

Deoxidarea prin difuzie se poate efectua cu zgură albă sau carburată. Pentru a obține zgură albă, la începutul perioadei de reducere zgura este tratată cu pulbere de cocs, apoi cu un amestec de pulbere de cocs și 75% ferrosiliciu, iar cantitatea de cocs din amestec este redusă treptat. După 25-40 de minute de expunere, zgura devine mai deschisă la culoare (conținutul de oxizi de fier, mangan și crom scade). La răcire, această zgură se sfărâmă în pulbere albă. Consumul de cocs pentru dezoxidare în cazul zgurii albe este de 1-2 kg pentru 1 tonă de metal.

La creșterea consumului de cocs până la 2-3 kg/t, cantitatea de carbon poate fi suficientă nu numai pentru reducerea oxizilor de metale grele și compensarea influenței oxidante a atmosferei, ci și pentru reducerea oxidului de calciu prin reacția CaO + 3C = СаС2 + CO.

Formarea carburii de calciu este favorizată de temperaturile ridicate și de concentrația de carbon și oxid de calciu din zgură, precum și de atmosfera de reducere. Într-un cuptor etanș, se formează o zgură de carbură care conține mai mult de 2% CaC2. O astfel de zgură cu un anumit conținut de carbon în suspensie și o anumită concentrație de carbură de calciu, la răcire, se sfărâmă sub formă de pulbere gri sau gri închis.

Înmuierea sub zgură carbidică este însoțită de o carburare semnificativă a metalului, astfel încât este posibilă dezoxidarea sub zgură carbidică numai a oțelurilor cu conținut ridicat de carbon. Dacă se topesc oțeluri cu conținut mediu de carbon, în loc de zgură carburată se utilizează zgură carburată slabă care conține 1,0 — 1,5% CaC2ceea ce reduce rata de carburare a metalului.

Carbura de calciu udă bine metalul, astfel încât, în timpul eliberării și turnării carburii, zgura se poate încurca în metal, cu formarea unor incluziuni grosiere de zgură. Pentru a evita acest lucru, înainte de eliberarea de topire zgura de carbură ar trebui să fie transformată în alb, pentru care ar trebui să oxideze excesul de carbon și carbură de calciu. Timp de 20-30 de minute înainte de eliberarea în cuptor se pune amestec de zgură cu un conținut mai mare de fluorină și șamotă și se lasă deschisă fereastra de lucru pentru un timp. Afluxul crescut de aer oxidează carbonul și carbura de calciu, în urma căruia zgura devine albă.

Schimbul prin difuzie între zgură și metal se desfășoară la o rată scăzută, astfel încât dezoxidarea metalului prin zgură necesită un timp semnificativ, ceea ce reprezintă un dezavantaj major al acestei metode de dezoxidare.

Tehnologia de dezoxidare prin difuzie prevede reacții între agenții de dezoxidare și oxidul de fier fie în stratul de zgură, fie la interfața metal-scură, caz în care metalul nu va fi contaminat de produsele de dezoxidare. Acest avantaj al dezoxidării prin difuzie poate fi realizat cu condiția ca viteza de tranziție a oxidului de fier de la metal la zgură să depășească viteza de contra difuzie a deoxidanților.

În acest caz, oxidarea metalului trebuie să aibă loc fără a crește conținutul de agenți de oxidare în acesta.

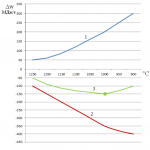

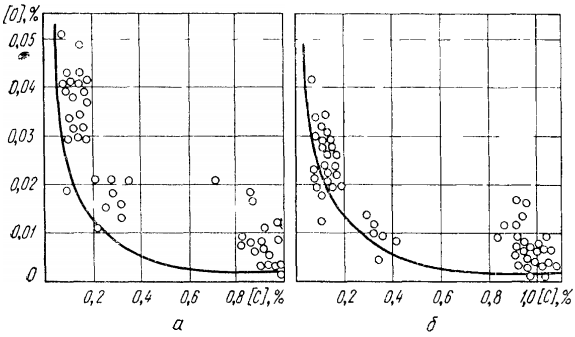

Unul dintre agenții deoxidanți este carbonul. La începutul perioadei de reducere, conținutul de oxigen este determinat de conținutul de carbon, dar depășește valorile de echilibru (figura 3). Dacă, în timpul menținerii sub zgură albă și zgură carburată, dezoxidarea prin carbon ar avea loc în zgură sau la interfața metal-scură, atunci după dezoxidare conținutul de oxigen din metal ar trebui să fie mai mic decât conținutul de echilibru cu carbonul. Cu toate acestea, numeroase date experimentale indică faptul că, în procesul de menținere sub zgură albă și carbură, conținutul de oxigen din metal nu devine mai mic decât echilibrul cu carbonul, ci doar se apropie de starea de echilibru (a se vedea figura 3). În același timp, înmuierea sub zgură albă este însoțită de carburarea metalului cu 0,02-0,04%, sub zgură slab carburată — cu 0,03-0,06%, sub zgură carburată — până la 0,1%. Acest lucru indică faptul că la dezoxidarea prin difuzie nu numai oxigenul trece în zgură, ci și carbonul din zgură difuzează în metal, unde interacționează cu oxigenul.

Figura 3 — Dependența conținutului de oxigen din metal de conținutul de carbon înainte (a) și după (b) deoxidarea prin difuzie

Dezoxidarea prin difuzie cu alți agenți de dezoxidare este, de asemenea, însoțită de o creștere a conținutului acestora în metal, iar conținutul de oxigen nu scade sub echilibru cu agenți de dezoxidare puternici. Astfel, rolul dezoxidării prin difuzie este redus la reducerea concentrației de oxigen la echilibru cu carbonul, iar reducerea conținutului acestuia sub echilibru, chiar și în cazul dezoxidării cu ferrosiliciu și pulberi de aluminiu, are loc în profunzimea metalului, adică, în esență, ca rezultat al dezoxidării în profunzime și, prin urmare, în metal se formează și produse de dezoxidare.

Rolul dezoxidării prin difuzie scade odată cu creșterea capacității cuptorului, deoarece odată cu aceasta scade suprafața specifică de contact dintre metal și zgură, ceea ce încetinește schimbul de difuzie dintre acestea și, prin urmare, scade valoarea principalului avantaj al dezoxidării prin difuzie. Din cele de mai sus rezultă că, pentru a intensifica dezoxidarea, este recomandabil, în special în cazul cuptoarelor mari, ca agenții de dezoxidare să fie introduși direct în metalul lichid. Prin această metodă este posibil să se elimine mai mult oxigen din metal în câteva minute decât în 1,5-2,0 ore de dezoxidare prin difuzie.

Cu toate acestea, nu rezultă de aici că înmuierea sub zgură reducătoare este inutilă. Zgura reducătoare împiedică pătrunderea oxigenului din atmosferă în metal, favorizează eliminarea incluziunilor — produse ale deoxidării profunde și, foarte important, favorizează desulfurarea metalului. Deoarece este oportun să se rezolve toate aceste probleme în perioada de reducere într-o manieră complexă și paralelă, în prezent tehnologia care combină avantajele difuziei și ale deoxidării profunde este cea mai utilizată pentru topirea metalului critic.

Conform acestei tehnologii, după descărcarea zgurii de oxidare pe oglinda goală a metalului se adaugă deoxidanți metalici sub formă de ferromangan, ferrosiliciu, silicomangan, silicocrom, aluminiu, aliaj AMS și alte aliaje. Cantitatea de aditivi trebuie să fie astfel încât să asigure conținutul de mangan la limita inferioară în oțelul de o anumită calitate și să introducă 0,15-0,20% siliciu și aproximativ 0,5-0,10% aluminiu. Apoi se adaugă amestecul de zgură și, după formarea zgurii lichide, aceasta este tratată cu un amestec dezoxidant. Primele părți ale amestecului de dezoxidare conțin deja ferrosiliciu măcinat împreună cu praf de cocs; ulterior, cantitatea de cocs din amestecurile de dezoxidare este redusă.

Ca urmare a tratării cu astfel de amestecuri în cuptor, se formează o zgură albă sau carbură slabă, care conține mai puțin de 0,6% FeO și 50-60% CaO, cu o bazicitate de 2,5-3,0 și caracterizată printr-o capacitate ridicată de desulfurare. Cantitatea de oxigen din metal ca urmare a dezoxidării profunde este puternic redusă, ceea ce crește rata de desulfurare. Creșterea ratei de desulfurare este favorizată de creșterea fluidității zgurii, menținându-i în același timp bazicitatea ridicată, ceea ce se realizează prin aditivarea cu fluorină. În plus, fluorura poate avea un efect direct asupra desulfurării, formând cu sulful CaS și compușii volatili SF6.

Astfel, se creează condiții extrem de favorabile pentru eliminarea sulfului în timpul perioadei de reducere a electroeroziunii. Coeficientul de distribuție a sulfului între zgură și metal este de 15-40, iar în condițiile cele mai favorabile ajunge la 60.

Deoarece sulful este eliminat ca urmare a difuziei sale la interfața metal-scrum, creșterea ratei de desulfurare este favorizată de agitarea metalului și de creșterea suprafeței de contact metal-scrum. Practica de funcționare a cuptoarelor echipate cu un mecanism de agitare electromagnetică a metalului arată efectul pozitiv al mișcării metalului asupra ratei de eliminare a sulfului. Dar chiar și cu agitare electromagnetică, distribuția sulfului între metal și zgură nu ajunge la echilibru, astfel încât o cantitate semnificativă de sulf (până la 50%) trece de la metal la zgură în timpul eliberării, când, din cauza emulsionării, suprafața de contact din stivă crește de multe ori.

Desulfurarea metalului în timpul eliberării prin topire este favorizată de dezoxidarea profundă a metalului și a zgurii, de formarea unei zgurii cu bază înaltă care se mișcă lichid până în momentul eliberării și de evacuarea metalului împreună cu zgura printr-un jet compact puternic. Luând în considerare acest lucru, zgura înainte de eliberare s-a lichefiat cu aditivi de fluorină și s-a deoxidat cu pulbere de aluminiu, iar cu 3-5 minute înainte de eliberare în baia de metal se adaugă aluminiu. După dezoxidare, în oțel trebuie să rămână 0,02-0,05% aluminiu dizolvat. Această cantitate de aluminiu dizolvat este necesară pentru a neutraliza oxigenul provenit din atmosferă în timpul eliberării și turnării și pentru a regla dimensiunea grăunților de austenită, deoarece prezența excesului de aluminiu în metal face ca oțelul să aibă granulație fină. În funcție de calitatea oțelului și de necesitatea de a obține o anumită granulație pentru dezoxidarea finală, se adaugă între 0,4 și 1,2 kg de aluminiu pe 1 tonă de oțel.

După dezoxidarea cu aluminiu, 70-90% din toate incluziunile din oțel sunt reprezentate de alumină, care determină formarea de linii de incluziune în timpul laminării, înrăutățind proprietățile oțelului, în special în direcția transversală. Prin urmare, uneori se utilizează și alți agenți de dezoxidare pentru dezoxidarea finală: ferotitan, silicocalciu etc. La deoxidarea cu silicocalciu, natura incluziunilor — produse de deoxidare se schimbă radical: incluziunile globulare devin predominante, îmbunătățind astfel proprietățile oțelului în direcție transversală.

Dezoxidarea finală cu aluminiu și silicocalciu poate fi efectuată și în sivol, prin plasarea acestora pe fundul sivolului înainte de descărcare sau sub fluxul de metal.

Una dintre sarcinile principale ale perioadei de reducere este de a aduce metalul la o anumită compoziție chimică. Prin urmare, la începutul acestei perioade, imediat după formarea stratului de zgură, metalul este eșantionat pentru a determina conținutul de carbon, mangan, crom și nichel. La dezoxidarea prin difuzie-precipitare, manganul este introdus cu o viteză care permite obținerea limitei inferioare a conținutului specificat, ținând seama de faptul că o anumită cantitate de mangan poate fi recuperată dintr-o cantitate mică de zgură reținută după perioada de oxidare.

Ferocromul este introdus în cuptor la începutul perioadei de reducere. La topirea oțelurilor cu conținut ridicat de crom, ferocromul trebuie încălzit până la culoarea roșie în cuptorul de încălzire înainte de aditivare. Acest lucru va crește productivitatea cuptorului electric, va reduce consumul de energie și va contribui la creșterea durabilității căptușelii.

Pentru a corecta conținutul de crom, după o anumită perioadă de timp, se prelevează următoarele două probe de metal, ceea ce vă permite să verificați corectitudinea cântăririi încărcăturii și să clarificați cantitatea de aditivi necesară. Corecția de crom trebuie făcută ținând cont de conținutul de carbon verificat în fiecare eșantion. Magazinul dispune, de obicei, de ferocrom de diferite grade, de la cel fără carbon până la 8% C. Utilizarea ferocromului cu carbon mai ieftin este mai favorabilă, astfel încât, dacă este posibil, corecția trebuie efectuată cu ferocrom cu carbon. Simultan cu corecția de mai sus, prin selectarea unei calități adecvate de ferocrom, se corectează conținutul de carbon. Ajustarea conținutului de crom la sfârșitul rafinării pentru oțelurile slab aliate nu poate depăși 0,2%, pentru oțelurile cu conținut ridicat de crom — nu mai mult de 0,8% și nu mai târziu de 10 minute înainte de eliberare. Asimilarea cromului este de 96-98%.

Nichelul are o afinitate mult mai mică pentru oxigen decât fierul și, prin urmare, practic nu este oxidat în baie. Cea mai mare parte a nichelului, care este determinată pe baza obținerii acestuia la limita inferioară a conținutului specificat, este dată în stoc. Ajustarea conținutului de nichel trebuie efectuată cât mai devreme posibil, de preferință în timpul perioadei de oxidare. Aceasta deoarece nichelul electrolitic conține hidrogen, iar nichelul granulat conține umiditate.

Gazele introduse de nichel pot fi eliminate numai în timpul fierberii băii, astfel încât ajustările preliminare ar trebui efectuate în timpul perioadei de oxidare, iar ajustările finale ar trebui efectuate cel târziu cu 10 minute înainte de eliberare și cu cel mult 0,2 %. La topirea oțelului pentru comenzi importante, este de dorit să se efectueze ajustarea preliminară și finală numai cu nichel electrolitic mai pur. Asimilarea nichelului în timpul fabricării oțelului este de 98- 100%.

Molibdenul nu este practic oxidat în baia cuptorului, astfel încât ferromolibdenul este livrat topitoriilor cu oxidare în conformitate cu limita inferioară în timpul perioadei de fierbere. În cazul topiturilor de oțel cu un conținut ridicat de molibden, acesta poate fi administrat în umplutura finală. În locul ferromolibdenului, se utilizează uneori pulberea de molibdat de calciu (CaMoO4), care poate fi, de asemenea, administrată în umplutura finală sau adăugată la începutul perioadei de oxidare. Din molibdat de calciu, molibdenul este aproape complet redus de carbon și alte elemente.

Molibdenul este un metal scump, astfel încât oțelurile care conțin molibden ar trebui topite astfel încât conținutul de molibden să fie mai aproape de limita inferioară.

Alierea cu tungsten ar trebui, de asemenea, efectuată la începutul perioadei de reducere, iar atunci când conținutul țintă de W al oțelului este ridicat, este mai bine să se adauge în umplutură. Din cauza caracterului refractar al ferotungstenului (punct de topire de peste 2000° C), dizolvarea acestuia durează destul de mult timp, astfel încât ajustarea finală ar trebui să fie finalizată nu mai târziu de 30 min înainte de eliberare atunci când se introduce mai mult de 0,20 % ferotungsten și nu mai târziu de 20 min pentru cantități mai mici.

Metalele grele — ferromolibdenul și ferotungstenul se depun pe pat și, pentru o mai bună asimilare a acestora, metalul trebuie amestecat frecvent și bine. Asimilarea tungstenului este de aproximativ 90 %.

Vanadiul se oxidează ușor, prin urmare ferovanadiul se adaugă în timpul perioadei de reducere la un metal bine dezoxidat, nu mai târziu de 15 minute înainte de eliberare atunci când se introduce 0,5% ferovanadiu și nu mai târziu de 30 de minute pentru aditivi mai mari.

Titanul se oxidează foarte ușor. Ferrotitaniul se adaugă la metalul bine încălzit și bine dezoxidat cu 10-15 minute înainte de eliberare. La topirea oțelului inoxidabil cu titan înainte de adăugarea ferotitanului, zgura este reînnoită, dezoxidată cu pulbere de aluminiu și se iau măsuri pentru a elimina intrarea aerului atmosferic în cuptor. Alierea cu titan metalic sau cu ferotitan 60% se poate efectua într-o căldare. Asimilarea titanului este de aproximativ 50 %.

Durata perioadei de reducere este determinată de timpul necesar pentru formarea zgurii dezoxidante, dezoxidarea zgurii și a metalului, desulfurarea și alierea metalului; această durată este de 70-120 min. Pentru a crește productivitatea cuptorului, este recomandabil să se intensifice aceste procese în cuptor sau să se efectueze dezoxidarea, desulfurarea și alierea în afara cuptorului.

Anumite părți ale tehnologiei, care vor face posibilă în viitor refuzarea perioadei de reducere în cuptor și la topirea oțelului cu cerințe mai ridicate, au fost deja dezvoltate și testate la scară de producție.

În special, este posibil să se obțină un conținut scăzut de sulf în metal (0,004-0,008%) prin suflarea metalului la sfârșitul perioadei de oxidare cu gaz cu pulberi desulfurizante. De asemenea, este posibil să se reducă conținutul de sulf de mai multe ori în timpul eliberării topiturii în cuvă cu zgură sintetică specială. Dezoxidarea și alierea metalului pot fi efectuate în cazan în timpul descărcării topiturii cu suflarea ulterioară a metalului cu gaz neutru sau în instalații speciale, de exemplu în instalațiile de vacuumare discontinuă. La instalațiile de vacuumare în afara cuptorului se poate efectua carburarea metalului cu carburanți sub formă de pudră și decarburarea cu și fără aditivi oxidanți, dezoxidarea și alierea, rafinarea de gaze și incluziuni nemetalice.

Combinarea acestor verigi ale noii tehnologii într-o singură schemă tehnologică va face posibilă transformarea cuptorului electric cu arc într-o unitate de topire a încărcăturii solide și a semiproduselor, pentru a asigura productivitatea maximă a cuptoarelor electrice, performanțe economice ridicate și pentru a crea condiții optime pentru fabricarea în linie a produselor de înaltă calitate.

Producția de topire

În procesul clasic, proprietățile de oxidare și desulfurare ale zgurii din cuptorul alb sunt din nou utilizate în timpul producției. În acest scop, zgura este turnată în cazanul de oțel cât mai complet posibil, iar apoi metalul este eliberat pe acesta. Prin înclinarea cuptorului se reglează timpul de eliberare a metalului din furnal de la 5 la 10 minute, dacă este necesar, în slană se dau materiale care conțin elemente cu o afinitate puternică pentru oxigen (Al, Ti, Ca etc.). După terminarea eliberării metalului, prin înclinarea cuptorului în direcția opusă, prin fereastra de lucru, se drenează zgura reziduală.

După cum se poate observa din cele de mai sus, tehnologia clasică este foarte complexă și necesită mult timp pentru implementare. Durata totală de topire aici este de 3-5 ore. Acest lucru se datorează în principal perioadei de recuperare. În prezent, sarcinile de desulfurare profundă, precum și de dezoxidare și aliere a metalului sunt rezolvate cu succes prin prelucrarea oțelului în cuvă. Prin urmare, tehnologia modernă de fabricare a oțelului are mai multe variante care diferă semnificativ de cea clasică.

Cea mai comună dintre acestea este tehnologia fără perioadă de recuperare. Pentru punerea sa în aplicare, cuptoarele sunt cel mai bine adaptate, în primul rând, cu un transformator cu o capacitate specifică de 0,7-0,8 MW/t și arzătoare suplimentare de combustibil-oxigen, ceea ce face posibilă maximizarea încălzirii și topirii deșeurilor, în al doilea rând, cu lanțuri de oxigen capabile să insufle în baie 0,3-0,8 m 3 /(t-min) de oxigen, precum și materiale pulverulente, ceea ce face posibilă reducerea la minimum a perioadei de oxidare; în al treilea rând, cu evacuarea de jos a metalului, care asigură izolarea de zgura oxidantă a cuptorului.

Această tehnologie rezolvă cu succes problemele de decarburare, defosforizare și încălzire a metalului. Restul — deoxidarea și alierea, precum și desulfurarea profundă a oțelului — se realizează în cuvă. Acest lucru se realizează cel mai bine într-o unitate de cuptoare cu sivol.

În BSP-urile moderne, durata totală de topire a ajuns la 1,0-1,5 h, iar consumul specific de energie este de 360-400 kWh/tonă. Inginerii companiei germane FUX-Systemtechnik au mers și mai departe. Metoda lor permite ca durata de topire să fie mai mică de o oră, iar consumul specific de energie este redus la 310-330 kWh/t.

Topirea în BSP este diferită atunci când în încărcătură sunt utilizate materii prime metalizate sau fontă brută lichidă.

Compoziția granulometrică și chimică omogenă a materiilor prime metalizate (de obicei peleți recuperați) permite o aprovizionare dozată și continuă în timpul perioadei de topire. În acest caz, arderea arcului este mai stabilă, utilizarea utilă a puterii transformatorului cuptorului crește, iar zgomotul acustic este redus. Topirea materiilor prime metalizate este însoțită de formarea unei zgurii primare lichide, spumoase, care curge continuu din cuptor. Acest lucru asigură o defosforizare rapidă și profundă. Spre deosebire de deșeuri, materiile prime metalizate au un conținut scăzut de sulf (până la 0,025%) și, mai ales, de metale neferoase precum cuprul (mai puțin de 0,005%).

Practica de exploatare a cuptoarelor cu arc (OEMK) a arătat că cei mai buni indicatori tehnici și economici sunt obținuți la o pondere a peletelor metalizate în încărcătura metalică de 40-50%. Creșterea ulterioară a acestei proporții determină o anumită scădere a productivității.

Materia primă metalizată conține 2-5% deșeuri de roci, pentru topirea acestora, precum și pentru formarea normală a zgurii, se introduce var în cuptor prin boltă, al cărui consum este dublat față de cel obișnuit. După topirea completă, se efectuează o scurtă (10-15 min) perioadă de oxidare, de fapt de finisare. Apoi, metalul este eliberat în cuvă și supus unui tratament în afara cuptorului.

Trebuie remarcat faptul că, din cauza consumului suplimentar de căldură pentru topirea deșeurilor de rocă și a fluxurilor, consumul de energie crește cu 10-15%. Pentru a compensa acest lucru, sunt în curs de dezvoltare metode de preîncălzire a materiilor prime metalizate înainte de încărcarea în cuptor, similare cu încălzirea deșeurilor în BSP FUKS-Systemtechnik.

Apariția BSP-urilor adaptate pentru suflarea intensivă a băii cu oxigen a permis utilizarea fontei brute lichide în încărcătura lor. Turnarea fontei brute se efectuează aproximativ la mijlocul perioadei de topire printr-o pâlnie de turnare specială în bolta cuptorului. Imediat după aceea, baia este purjată cu oxigen. Pare interesantă, împreună cu cea superioară, alimentarea cu oxigen prin intermediul unei tuyere staționare orizontale sub nivelul băii. Firește, suflarea este însoțită de încălzirea băii datorită oxidării impurităților de fontă brută și formării intensive de zgură spumoasă, care este parțial evacuată din cuptor. Acest lucru asigură decarburizarea și defosforizarea cu succes a metalului.

Dezoxidarea și alierea metalului se realizează, de asemenea, în cuvă la ieșire și în timpul tratamentului în afara cuptorului.

Rezultatele obținute arată că durata de topire cu utilizarea fontei lichide poate fi mai mică de o oră, iar consumul specific de energie electrică datorat căldurii fizice și chimice a fontei poate fi redus la 200 — 240 kWh/t și mai puțin.