Oțelul se topește în cuptoare în aer liber prin procedeul cu fier vechi (deșeuri de oțel și 25-45 % fontă brută solidă) și prin procedeul cu fier vechi și minereu (55-75 % fontă brută lichidă, deșeuri de oțel și minereu de fier).

Căldura pătrunde în baia cuptorului de sus, de la torța aprinsă, și se distribuie în toată baia, temperatura zgurii fiind mai ridicată decât temperatura metalului. Agitarea metalului datorită oxidării carbonului și eliberării de CO contribuie la egalizarea temperaturii pe toată adâncimea băii.

La începutul perioadei de fierbere, diferența de temperatură dintre straturile superioare și inferioare ale băii este de 70-100 °C. Spre deosebire de procesul de fabricare a oțelului în convertizoare cu oxigen (durata de topire 15-30 min), în cuptoarele în aer liber interacțiunea metalului cu fundul datorită topirii prelungite este foarte semnificativă.

În topirea în câmp deschis, toate procesele au loc sub zgură și cu participarea acesteia (grosimea stratului de zgură 50-500 mm). Prin modificarea compoziției, temperaturii și consistenței zgurii se obține oțel de compoziția și calitatea dorite.

Sursele de formare a zgurii în topirea în câmp deschis sunt:

- produse de oxidare a impurităților din deșeuri de fier și oțel;

- produse de distrugere a căptușelii;

- aditivi (var, minereu de fier, sinter, bauxită).

Cuptoarele în aer liber topesc diferite tipuri de oțel, inclusiv oțeluri aliate. În medie, pentru topirea unei tone de oțel în câmp deschis se utilizează 575-585 kg de fontă brută și 490-515 kg de deșeuri de oțel. În procesul de topire oxidativă în câmp deschis, siliciul, manganul, sulful, fosforul, carbonul și alte impurități sunt eliminate din încărcătură. Reacțiile de interacțiune dintre elemente sunt similare cu procesul de conversie a oxigenului. În scopul de a elimina sulful din metal în cuptorul de cuptor pentru a sprijini aditivii var bazicitate ridicată a zgurii, reduce concentrația de oxizi de fier în ele la un minim, crește temperatura, precum și creșterea suprafeței de interfață zgură-metal prin agitare. Combustibilul cu conținut scăzut de sulf este utilizat pentru a reduce conținutul de sulf din metal. În procedeul în câmp deschis, transferul de oxigen din atmosferă în metal se realizează prin zgură. Oxidul de fier Fe format la interfața zgură-gaz2O3 difuzează prin zgură și în zona zgură-metal interacționează cu fierul lichid, ducând la formarea monoxidului de fier FeO, bine solubil atât în zgură, cât și în metal.

Succesul reacției de oxidare a carbonului necesită o temperatură ridicată a metalului, o alimentare intensă cu oxigen a băii și eliberarea activă a CO din metal. În acest proces, un rol activ îi revine suprafeței fundului cuptorului deschis, îmbogățită cu oxizi de fier. Bulele de CO care se formează pe fund agită baia metalică, egalizează compoziția acesteia, facilitează procesele de transfer de căldură de la straturile superioare la cele inferioare și măresc suprafața de contact a zgurii cu metalul. Rata de oxidare a carbonului în timpul băii de fierbere este de 0,2-0,8% [C]/h. Fierberea în baie favorizează purificarea metalului de oxigen, gaze (azot, hidrogen) și incluziuni nemetalice.

La topirea prin procesul de fier vechi în grămada de fier a cuptorului, fier vechi de oțel, calcar și încărcătură de topire prin carbon, astfel încât conținutul său în baie după topirea giulgiului să depășească conținutul specificat în metalul finit cu 0,4-0,6%. Acest lucru asigură fierberea activă a băii și obținerea oțelului cu indicatorii de calitate necesari (compoziție chimică, proprietăți mecanice, macrostructura produselor laminate). Pentru a elimina fosforul și sulful din metal în procesul de fier vechi, se mențin zgurii suficient de bazice.

În procesul de prelucrare a minereurilor, minereul de fier și calcarul sunt încărcate pe fundul cuptorului cu ajutorul stivuitoarelor. Apoi, după încălzirea acestora, se adaugă deșeuri de producție proprie sau deșeuri de oțel și se toarnă fontă brută pe încărcătura încălzită. Fierul turnat, pătrunzând în stratul de deșeuri, interacționează cu minereul de fier și determină formarea intensă de zgură datorită oxidării impurităților (siliciu, mangan, fosfor, carbon) conținute în acesta. Scoria spumoasă, așa-numita zgură primară (50-70% din masa întregii zgurii formate) are o bazicitate redusă și se scurge din cuptor destul de ușor, eliminând fosforul din metal.

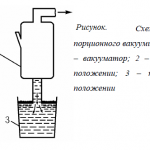

Pentru a accelera topirea încărcăturii și oxidarea băii de impurități după turnarea fontei, se suflă oxigen printr-o tuyere răcită cu apă coborâtă în cuptor printr-o gaură din boltă.

În procedeele cu fier vechi și fier vechi de minereu, compoziția băii până la momentul topirii este practic aceeași, iar procesul de fierbere nu prezintă diferențe. Sarcina perioadei de fierbere este de a purifica metalul de gaze, incluziuni nemetalice, sulf și fosfor și de a încălzi baia la temperatura de descărcare necesară. Dezoxidarea și alierea metalului se realizează fie în cuptor, fie în cazanul de oțel în timpul procesului de topire. În acest din urmă caz, reducerea consumului de feroaliaje se realizează datorită reducerii monoxidului de carbon.

Eficiența cuptoarelor deschise este determinată de productivitatea acestora și de costul unei tone de oțel produs. Productivitatea furnalului este legată de calendar și de timpul nominal. Productivitatea furnalului depinde de intensificarea procesului de topire, de organizarea muncii în atelierul în aer liber, de timpul de oprire a furnalului și de randamentul oțelului finit.

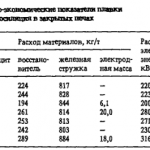

În structura costurilor oțelului carbon în câmp deschis, principalele componente sunt: materiale metalice de încărcare (fontă brută, deșeuri, feroaliaje) 55-75%, materiale adiționale (minereu, var, calcar) 3-10%, costuri de prelucrare 20-40%.

Consumul de încărcătură metalică este de 1050-1100 și 1100-1200 kg pentru deșeurile de minereu și, respectiv, pentru deșeurile prelucrate; aceasta corespunde unui randament de 91-95 și 89-91%.

Reducerea costului pentru o tonă de oțel se realizează prin reducerea gradului de pierdere a încărcăturii și a materialelor de aliere, prin economisirea combustibilului și a materialelor refractare, prin creșterea productivității muncii.