Pentru a îmbunătăți calitatea oțelului, în oțelării se aplică tratarea în vid (la presiuni ale gazelor mult mai mici decât cea atmosferică) a topiturilor metalice.

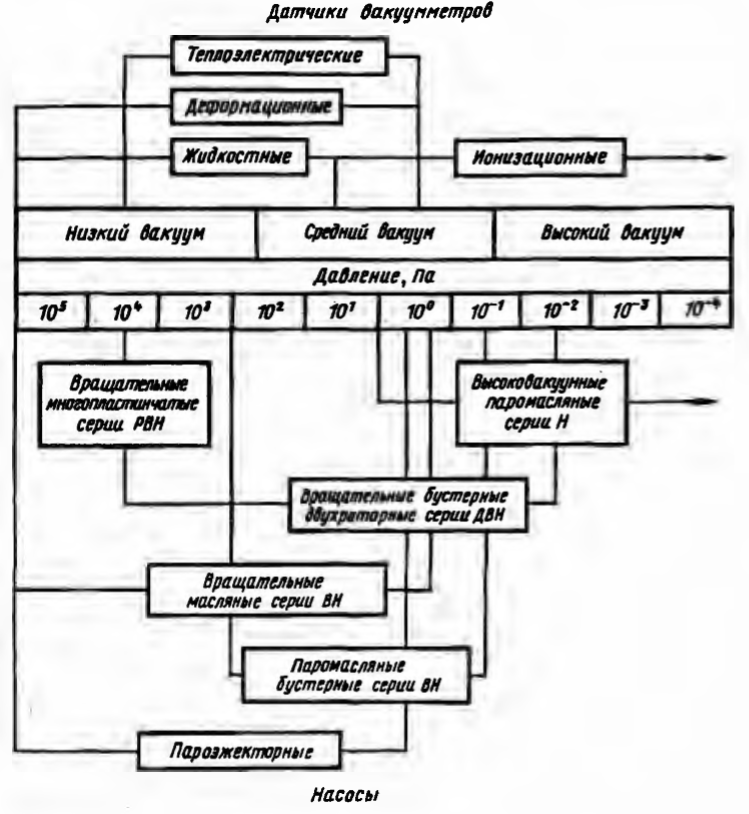

Principala caracteristică a vidului este presiunea reziduală din sistem. O estimare aproximativă a presiunii reziduale poate fi dată folosind conceptul de adâncime a vidului. În mod convențional, se face distincția între vid scăzut > 100 Pa, mediu 100…0,1 Pa, înalt 0,1…0,0001 Pa și vid ultraînalt.< 0,0001 Па вакуум. В вакуумных установках для выплавки и обработки стали применяют низкий, средний и высокий вакуум. Сверхвысокий вакуум в металлургии используют лишь в научных исследованиях.

În producția de oțel, vidul este utilizat în procese tehnologice care diferă semnificativ în ceea ce privește presiunile maxime admise, volumele camerelor de vid, emisiile de gaze din metal pe unitate de timp și conținutul de praf din gazele eliminate. În funcție de condițiile specifice, instalațiile sunt echipate cu sisteme de vacuumare adecvate. Principalele elemente ale oricărei instalații de vid, cu excepția camerei de lucru, în care se creează vidul, sunt pompele pentru evacuarea gazelor și dispozitivele pentru măsurarea presiunii reziduale.

Conținut

Pompe de vid

Să specificăm cele mai importante caracteristici ale unei pompe de vid, prin care se evaluează adecvarea acesteia la condițiile date.

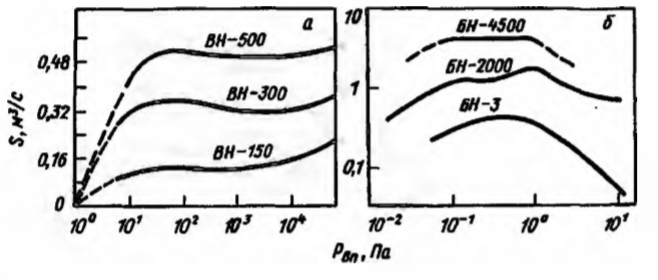

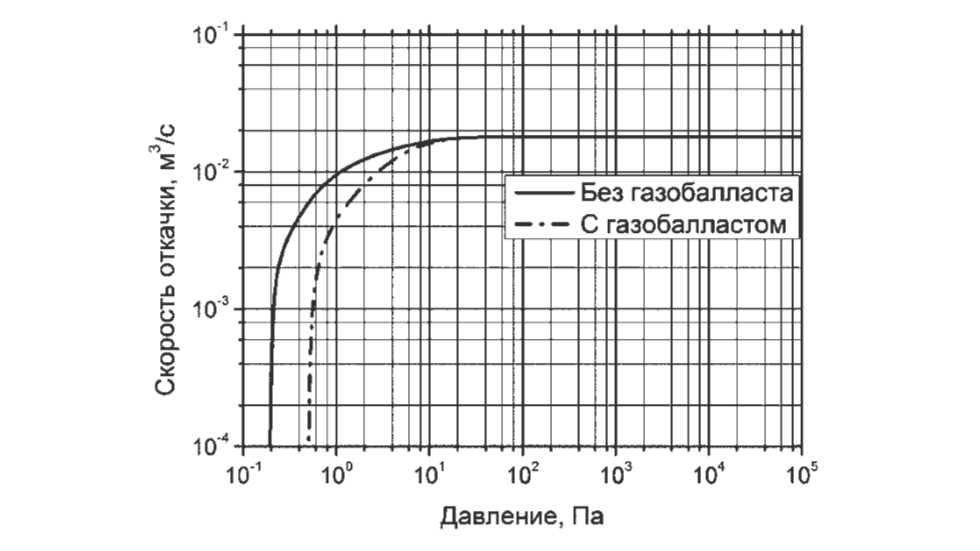

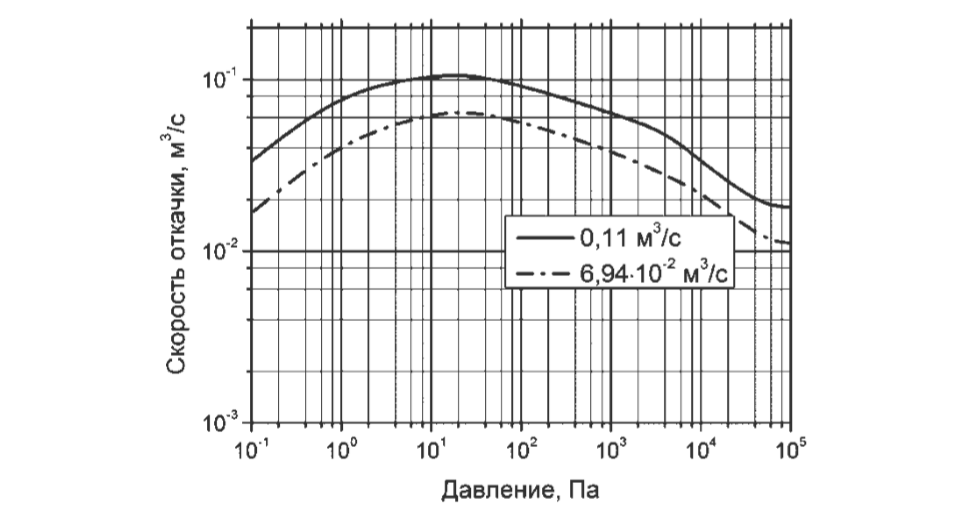

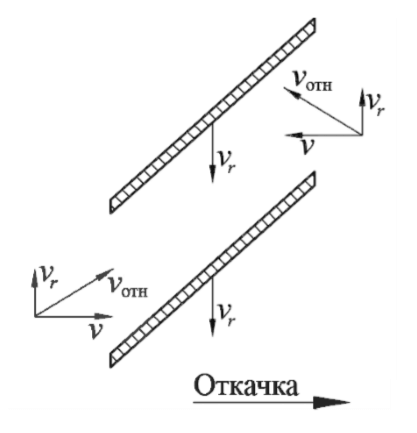

Rapiditatea de acțiune (viteza de pompare) — este determinată de volumul de gaz care trece prin secțiunea transversală de evacuare la o presiune dată. Pe măsură ce presiunea din sistem se modifică, viteza de acțiune a pompei se modifică (fig. 66). Natura dependenței vitezei de pompare de presiune determină oportunitatea utilizării anumitor pompe în intervalul de presiune necesar.

Presiunea inițială este presiunea de refulare la care pompa începe să funcționeze normal. Unele tipuri de pompe pot funcționa de la presiunea atmosferică (Fig. 66, a), dar există și pompe caracterizate de o presiune inițială mai mică decât presiunea atmosferică (Fig. 66, b). Înainte de punerea în funcțiune a acestor pompe, trebuie creată o presiune preliminară (vid preliminar) în sistem.

Presiunea maximă de refulare — presiunea limită pe partea de refulare a pompei, peste care crește presiunea pe partea de refulare a pompei. Unele tipuri de pompe nu pot evacua gazul pompat în atmosferă, iar gazul comprimat de pe partea de refulare trebuie evacuat de alte pompe pentru a asigura funcționarea corectă.

Vidul final este presiunea minimă care poate fi obținută de o anumită pompă.

Principiul de funcționare al diferitelor tipuri de pompe este determinat în mare măsură de natura mișcării gazului în intervalul de presiune de funcționare a pompei. În funcție de gradul de rarefacție, mișcarea gazului poate avea loc în mod turbulent, inerțial, vâscos, molecular-viscos sau molecular.

În momentul inițial al pompării, fluxul de gaz este caracterizat de o viteză mare de curgere și de prezența vârtejurilor, adică mișcarea sa are loc în mod turbulent. Odată cu creșterea presiunii și a vitezei de curgere, vârtejurile dispar, iar modul de mișcare este determinat de forțele de inerție ale mediului gazos, motiv pentru care este denumit mod inerțial. La scăderea în continuare a vitezei de curgere, modul inerțial se transformă în modul vâscos. În acest mod, gazul de la pereți aproape că nu se mișcă, iar pe măsură ce se îndepărtează de pereți, un strat de gaz alunecă în raport cu celelalte. Viteza de curgere în acest caz nu atinge un maxim în centrul conductei. Caracterul unui astfel de flux este determinat de vâscozitatea gazului. În zona de presiune scăzută, atunci când lungimea drumului liber al moleculelor devine proporțională cu diametrul conductei, moleculele se deplasează aproape fără a interacționa între ele. În acest caz, influența terțului intern (vâscozitatea) este neglijabilă, iar fluxul se mișcă în regim molecular. În tranziția de la regimul vâscos la regimul molecular, împreună cu frecarea internă a gazului, se observă mișcarea independentă a moleculelor.

În funcție de intervalul de presiune în care se obțin performanțele maxime, pompele sunt subdivizate în pompe de prevideu, de vid înalt și booster (vid intermediar). În metalurgie, sunt foarte răspândite pompele, care pot fi împărțite în două grupe în funcție de principiul de funcționare

- mecanice cu rotor rotativ, a căror acțiune se bazează pe deplasarea de către părțile mobile a gazului care umple volumul de lucru;

- jeturi de vapori, care utilizează acțiunea de ejectare a jetului de vapori din lichidul de lucru ca urmare a difuziei moleculelor de gaz în jet sau a prinderii vâscoase a acestora.

În cazul pompelor mecanice, gazul se poate scurge prin spațiile dintre piesele de frecare de la partea de compresie la partea de refulare. Multe tipuri de pompe utilizează ulei de vid special pentru a etanșa golurile și a lubrifia piesele de frecare. Aceste pompe formează un grup de pompe mecanice cu ulei. În plus, există pompe mecanice uscate în care nu se utilizează ulei de etanșare.

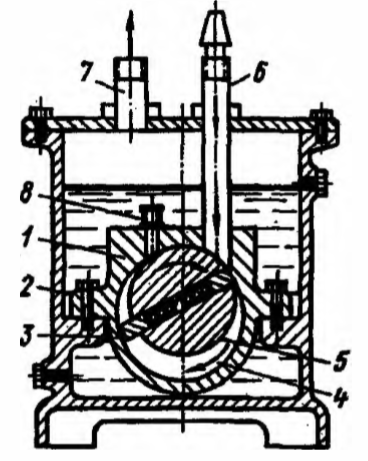

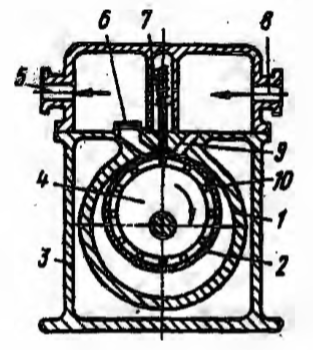

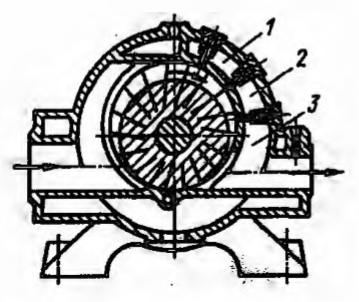

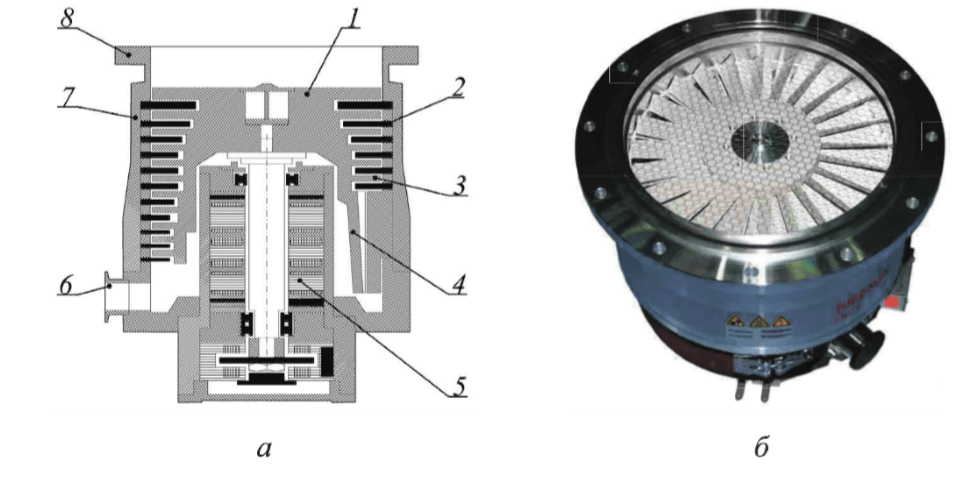

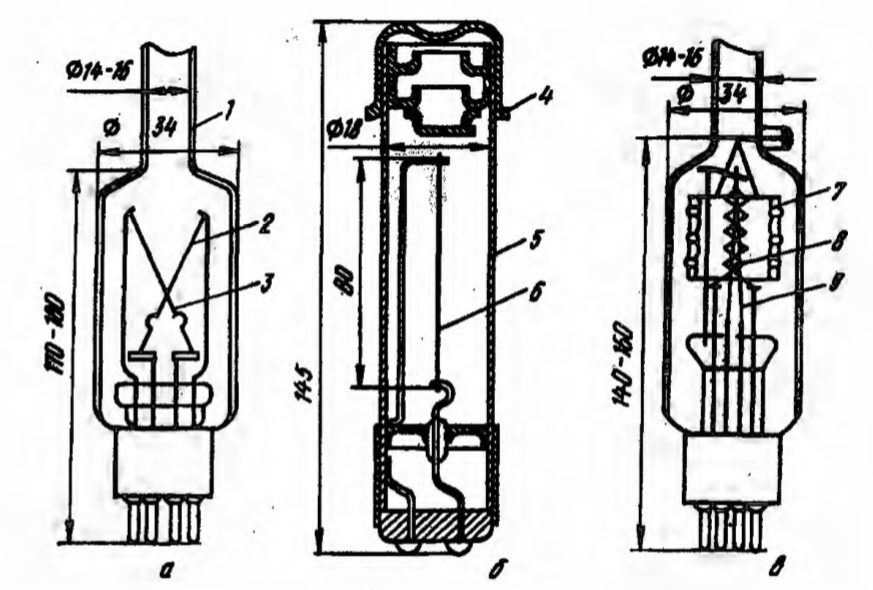

Dintre pompele de ulei, pompele rotative cu palete, pompele rotative cu palete-stator și pompele cu bobină sunt utilizate pe scară largă. În carcasa pompei cu palete rotative (fig. 67) se rotește rotorul amplasat excentric, în canelurile căruia se află două plăci. Plăcile sunt presate de pereții carcasei de un arc. Punctele în care plăcile și rotorul ating pereții camerei împart volumul de lucru al camerei în mai multe părți: volumul de intrare, care crește odată cu rotația, volumul de ieșire, care scade, și volumul intermediar. Ca urmare a creșterii volumului, pe partea de intrare se creează un vid, iar gazul pompat din cameră este aspirat în pompă. Pe partea de ieșire, gazul este comprimat și, la o presiune mai mare decât presiunea de arc a supapei de ieșire, este expulzat din pompă. Carcasa pompei este scufundată într-un rezervor de ulei, care, infiltrându-se în pompă, etanșează golurile și împiedică refularea gazului. În același timp, uleiul răcește părțile de frecare ale pompei și împiedică pătrunderea gazului din atmosferă în pompă. La pompele cu placă statorică (fig. 68), rotorul este montat excentric pe o axă care coincide cu axa geometrică a camerei. Punctul în care rotorul atinge pereții camerei descrie un cerc în timpul rotației. Pentru a reduce frecarea, rotorul este fabricat ca un rulment cu role. Punctul de contact al rotorului cu pereții camerei și o placă care trece printr-o fantă în stator și este presată de rotor de un arc împart camera de lucru în volume de intrare și de ieșire. Gazul este aspirat pe partea de admisie, comprimat și evacuat din pompă prin supapa de evacuare și orificiul de ieșire.

Performanța tuturor pompelor mecanice este determinată de volumul camerei de pompare și de viteza rotorului. În cazul pompelor cu palete rotative și cu palete statorice există forțe de frecare semnificative între piesele mobile, ceea ce limitează viteza posibilă a rotorului și, prin urmare, capacitatea pompei. Prin urmare, capacitatea acestor tipuri de pompe este mică și ele sunt utilizate fie ca pompe auxiliare, fie ca pompe independente pentru a crea un vid de până la 1 Pa în sisteme cu volume mici. Din acest grup de pompe, cele mai răspândite sunt pompele cu palete rotative VN-494 și cu palete statorice VN-461 și RVN-20.

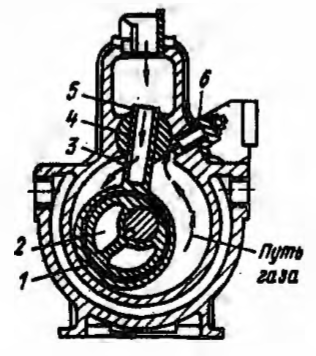

Mult mai productive sunt pompele de ulei de tip bobină (fig. 69), în care o cușcă cilindrică este montată pe un rotor excentric, realizat dintr-o singură bucată cu un paralelipiped gol, deschis de sus și prin fantele de pe suprafața laterală care comunică cu camera pompei. Când rotorul se rotește, cușca alunecă de-a lungul peretelui camerei, iar paralelipipedul efectuează mișcări alternative și oscilatorii în bobină. Gazul curge prin cavitatea paralelipipedului și se strecoară în volumul de evacuare în creștere, apoi este comprimat și expulzat prin supapa de evacuare.

În aceste pompe, paralelipipedul acționează ca un canal de admisie și ca o placă de delimitare. Absența plăcilor și, prin urmare, a frecării dintre fețele lor și rotor, va crește numărul de rotații și va spori randamentul pompei. Pompele de acest tip (VN-10-2; VN-20-1; VN-150; VN-300; VN-500) au o rapiditate de zeci și sute de litri pe secundă (a se vedea Fig. 66, a) și sunt utilizate pe scară largă în instalațiile industriale pentru a crea rarefacție până la 1 Pa.

Toate tipurile de pompe mecanice etanșe la ulei nu sunt adecvate pentru pomparea amestecurilor de vapori și gaze, în special a aerului umed. În aceste pompe, până la deschiderea supapei de refulare, gazul este comprimat, iar raportul de comprimare poate ajunge la 700. Vaporii de apă, chiar dacă presiunea parțială în camera din care sunt pompați este scăzută, se condensează, apa se amestecă cu uleiul și curge cu acesta spre partea de admisie. Acolo, apa se evaporă din nou și completează un nou ciclu.

Pentru a elimina aerul umed, pompele de ulei sunt echipate cu dispozitive de gaz de balast, cu ajutorul cărora o anumită cantitate de aer atmosferic uscat este injectată în volumul de comprimare la un anumit moment. Datorită gazului de balast, supapa de refulare se deschide înainte ca presiunea parțială să atingă punctul de rouă și atât gazul, cât și vaporii sunt expulzați din pompă.

Utilizarea balastului de gaz reduce viteza de acțiune a pompei și reduce vidul final, dar extinde posibilitățile de utilizare a pompelor. Pompele cu etanșare cu ulei utilizează ulei de vid special VM-4 și VM-6, care este un ulei de mașină din care au fost eliminate fracțiunile cu punct de fierbere scăzut în urma distilării în vid. În timpul funcționării în punctele de frecare din cauza supraîncălzirii locale are loc descompunerea uleiului, în urma căreia în ulei reapar hidrocarburi ușoare. Acestea cresc elasticitatea vaporilor și reduc vidul final al pompei. În plus, uleiul de vid poate absorbi umiditate și se poate oxida, pierzându-și proprietățile inițiale. Prin urmare, uleiul din pompele de vid trebuie înlocuit periodic. În plus față de pompele cu ulei, în uzinele metalurgice se utilizează uneori pompe mecanice uscate.

Fig. 70 prezintă o secțiune a unei pompe uscate cu mai multe plăci. Un număr mare de plăci care se deplasează liber în canelurile rotorului sunt presate împotriva pereților camerei de forțele centrifuge în timpul rotației acestuia. Datorită poziției excentrice a rotorului, volumul închis între două plăci vecine, pereții camerei și suprafața rotorului se modifică în mod constant pe măsură ce rotorul se rotește, crescând pe partea de intrare și scăzând pe partea de ieșire. Ca urmare, gazul este comprimat și se menține o diferență de presiune între partea de intrare și cea de ieșire. Pentru a preveni comprimarea excesivă a gazului în timpul funcționării la presiune ridicată, în carcasă sunt montate supape de siguranță (1-3) pe partea de admisie și pe partea de evacuare.

Pompele monoetajate (RVN-25; RVN-50; RVN-75) și bietajate (DRVN-25; DRVN-50; DRVN-75) de acest tip sunt răspândite în uzinele metalurgice. Numerele din marcajul pompei indică capacitatea acesteia, m 3 /min, la 87 și, respectiv, 98% vid. Vidul final creat de pompele monoetajate atinge 98 %, iar de pompele bietajate — 99,5 %, ceea ce corespunde la 2…0,5 kPa. Pompele multietajate sunt utilizate ca pompe auxiliare pentru eliminarea rapidă a cantității principale de gaz din volume mari și ca pompe independente în sistemele care nu necesită un vid ridicat, dar sunt caracterizate de emisii semnificative de gaz.

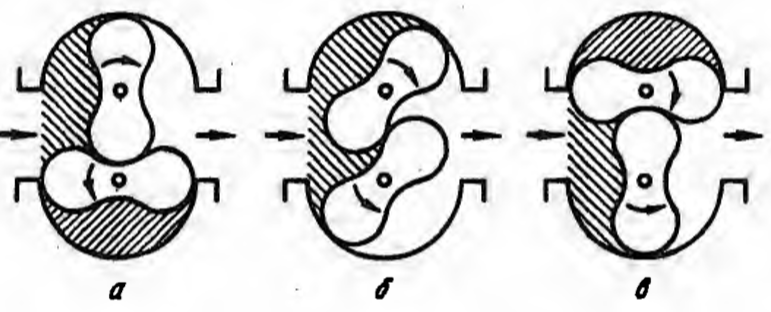

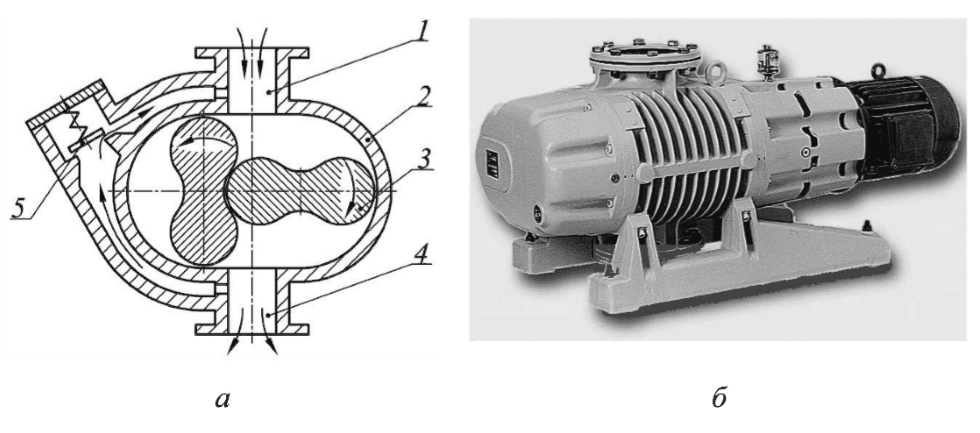

Recent, pompele mecanice uscate cu rotor dublu din seriile DWH sau Ruth (fig. 71) au fost din ce în ce mai utilizate.

În camera de lucru a unei astfel de pompe, două palete octogonale se rotesc sincron în contra-rotație, antrenate de o transmisie cu angrenaje de la un arbore comun. Datorită proiectării și reglării lor precise, paletele nu se ating între ele sau cu pereții camerei în timpul rotației, menținând distanțe de ordinul zecimilor de milimetru. Absența frecării între părțile mobile permite paletelor să se rotească la o viteză de 2500…3000 rpm, ceea ce asigură performanțe ridicate de pompare.

Atunci când gazul este comprimat prin goluri neetanșe, este posibil ca gazul să refuleze, astfel încât raportul de comprimare a gazului în aceste pompe este de obicei de 10…50, iar presiunea de intrare este determinată de presiunea de evacuare. Utilizarea pompelor Ruta cu două trepte în combinație cu o pompă mecanică de ulei conectată în serie pe partea de evacuare permite obținerea unei rarefacții limită de ~ 1 0-2 Pa. În prezent, în țara noastră se produc pompe cu două rotoare de înaltă performanță, a căror viteză de pompare în intervalul de presiune de 100 … 5 Pa ajunge la 5 m 3 /s. Este rezonabil să se utilizeze aceste pompe ca pompe de suprapresiune în combinație cu pompe mecanice de ulei.

Pompele cu jet de vapori sunt, de asemenea, utilizate pe scară largă în instalațiile de vid metalurgice, un avantaj important al acestora fiind absența părților mobile. În acest sens, pompele cu jet de vapori sunt mai durabile, caracterizate printr-o productivitate ridicată și mai puțin sensibile la conținutul de praf metalurgic și vapori de apă din gazele pompate.

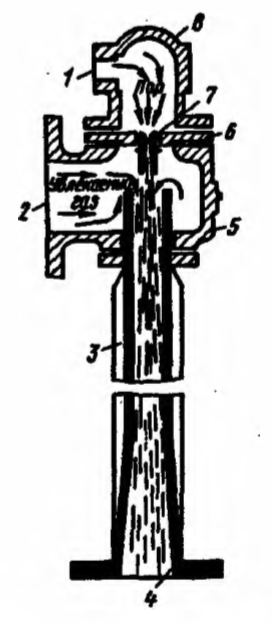

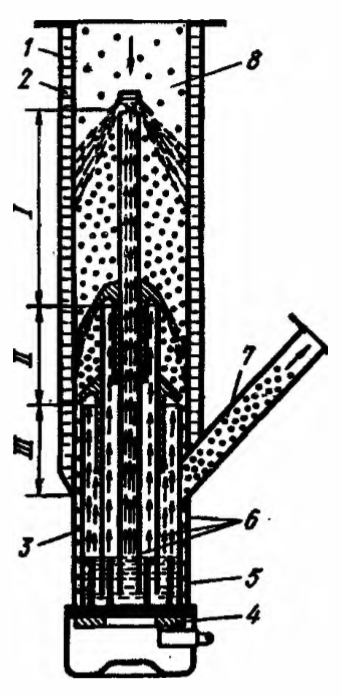

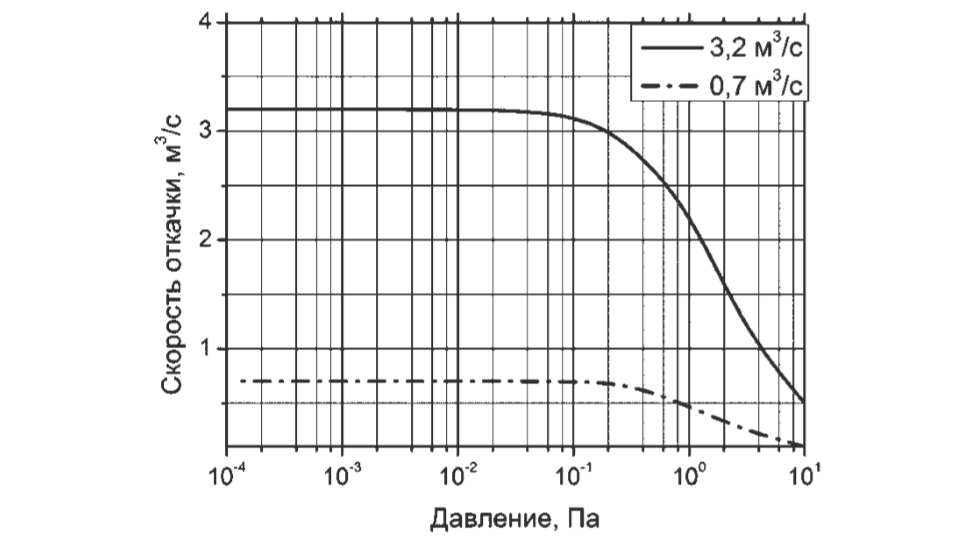

Pompele cu jet de vapori sunt la rândul lor subdivizate în pompe cu ejector de vapori și pompe de difuzie în funcție de principiul de funcționare. Principiul de funcționare al pompei cu jet de vapori (fig. 72) se bazează pe captarea vâscoasă (sub acțiunea forțelor de frecare interne) a gazului de către jetul de abur de lucru. Aburul, furnizat sub o presiune de 0,6…3,0 MPa în camera de abur, curge printr-o duză specială în camera de aer. Energia potențială a presiunii aburului este transformată în energie cinetică, iar jetul de abur din camera de aer se deplasează cu viteză supersonică, antrenând straturile de gaz din apropiere. Jetul de vapori și gazul ajung în partea îngustă a difuzorului, unde viteza de mișcare crește, apar vârtejuri turbulente și are loc un amestec mai complet al vaporilor și al gazului. În partea cu expansiune lină a difuzorului, mișcarea vaporilor și a gazelor încetinește treptat, iar energia cinetică a jetului este transformată din nou în energie potențială de presiune. Ca urmare, între intrarea și ieșirea difuzorului se menține o presiune diferențială de 4-10 ori mai mare. Astfel, o pompă cu jet de vapori cu o singură treaptă cu evacuare în atmosferă poate crea un vid de 10…20 kPa în camera de aer. Pentru a obține presiuni mai mici, pompa trebuie să fie multietajată.

Utilizarea pe scară largă a pompelor ejectoare de vapori în uzinele metalurgice se explică prin ieftinirea vaporilor de apă, omogenitatea acestora, posibilitatea unui consum practic nelimitat, care permite proiectarea pompelor vapori-apă pentru orice viteză necesară de pompare a gazelor (până la sute de mii de litri pe secundă). Ele pot fi fabricate din orice materiale și pot pompa orice gaze, inclusiv agresive și poluate cu praf, iar instalarea de filtre în fața lor nu este obligatorie și, prin urmare, este posibilă utilizarea deplină a productivității lor. Acestea sunt ieftine de exploatat și pot funcționa cu aburul evacuat din instalațiile de cogenerare și din cazane. Nu este nevoie de spațiu suplimentar pentru instalarea lor în atelier, deoarece elementele individuale ale pompei pot fi amplasate pe pereți, coloane, tavane atât în interiorul, cât și în exteriorul atelierului.

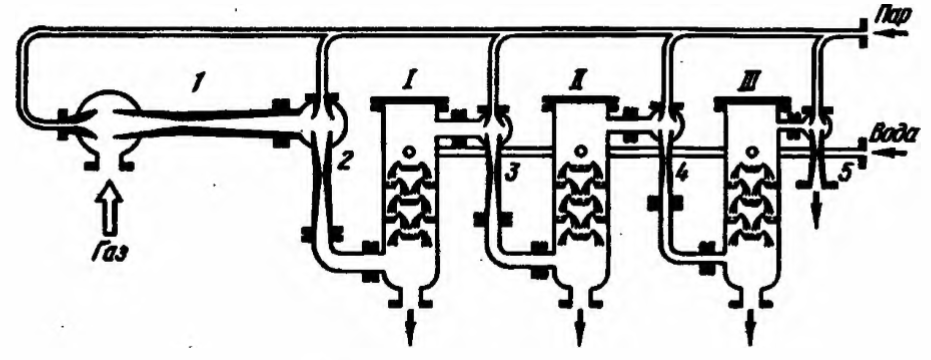

Fig. 73 prezintă o schemă a unei pompe tipice cu ejector de vapori cu cinci trepte. La pompele multietajate, pentru a reduce consumul de abur, este recomandabil să se instaleze un condensator intermediar după treapta de ejecție, unde aburul este răcit cu apă, condensat și exclus de la pomparea ulterioară, iar gazul este pompat de treapta următoare. Cu toate acestea, în acest caz, presiunea creată de etapa anterioară depinde de temperatura apei din condensator, deoarece presiunea la evacuare nu poate fi mai mică decât presiunea vaporilor saturați ai apei de răcire din condensator. La temperatura apei de 25…30 °С, această presiune este de 4 kPa. ~4 kPa. În consecință, la un raport de compresie de 4…10, presiunea de admisie nu poate fi mai mică de 0,4…1 kPa. Pentru a crea o presiune mai mică în spatele primului etaj, nu se instalează niciun condensator, iar presiunea din spatele acestuia este determinată de capacitatea etajului următor. O astfel de instalație permite obținerea unei presiuni de 60…130 Pa. Instalând două, trei și mai multe trepte fără condensare, cu ajutorul pompelor cu cinci-șase trepte este posibil să se creeze un vid de până la 10 mPa. Dar absența condensatoarelor crește semnificativ consumul de abur.

La pompele ejectoare de vapori, cele mai frecvente sunt așa-numitele condensatoare cu deplasare barometrică, al căror principiu de funcționare este prezentat în fig. 73. Dezavantajul acestui tip de condensatoare este necesitatea de a evacua apa prin tuburi barometrice > 10 m înălțime, asigurând o etanșare cu apă pentru a evita pătrunderea aerului atmosferic în pompă, de aceea aceste condensatoare trebuie amplasate la o înălțime de cel puțin 11 m față de nivelul apei din puțul de drenaj. La pornirea pompelor ejectoare de vapori, aburul este furnizat mai întâi la ultima treaptă, apoi se pornesc secvențial celelalte, terminând cu prima. Pompele ejectoare de vapori multietajate sunt utilizate pe scară largă în instalațiile de degazare a oțelului în afara cuptorului. În străinătate, pompele cu cinci-șase trepte care funcționează la presiuni de 10…1 Pa sunt, de asemenea, utilizate în instalațiile cuptoarelor de topire cu arc și inducție și ca trepte de evacuare ale pompelor de difuzie.

Fig. 74 prezintă o schemă a unei pompe de difuzie vapori-ulei. Pompa are o carcasă metalică răcită cu apă sub forma unui cilindru cu fund orb în care sunt introduse conducte de abur cu duze. Lichidul de lucru este turnat într-un rezervor de fierbere și este încălzit de un încălzitor electric. Vaporii lichizi se ridică prin conductele de vapori până la duze, scapă prin acestea în volumul pompei și se condensează pe pereți, iar condensul format curge pe pereți și se întoarce în vasul de fierbere.

Ca urmare a evaporării și condensării constante a fluidului de lucru, se menține o diferență de presiune semnificativă între conductele de vapori și volumul pompei. Ca urmare a acestui fapt și a designului special al duzelor, vaporii curg în volumul carcasei pompei la viteză supersonică. Moleculele de gaz pompat difuzează în jetul de vapori, se ciocnesc cu particulele de vapori mai grele și sunt direcționate în jos și spre pereții carcasei, acumulându-se în zona de condensare a vaporilor. Acolo sunt puse în mișcare de următoarea treaptă de pompare, comprimate succesiv de fiecare treaptă până când ajung în zona de acțiune a pompei de rarefacție și sunt eliminate din pompă.

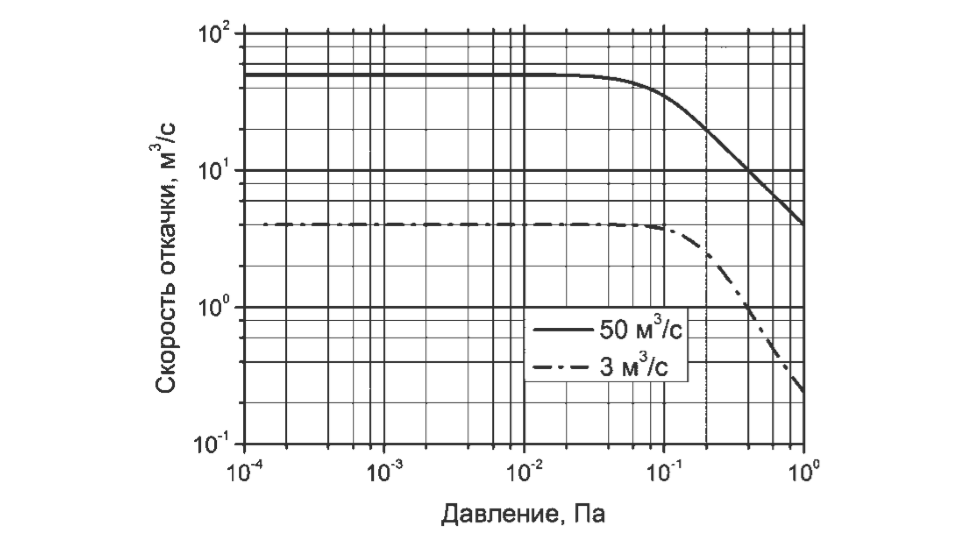

Vidul final generat de pompele de difuzie este determinat de numărul de trepte ale pompei, designul duzei, tipul de fluid de lucru și temperatura de încălzire a acestuia. În funcție de vidul generat, pompele de difuzie pot fi utilizate ca pompe de suprapresiune sau pompe de vid înalt.

De obicei, pompele de difuzie nu au mai mult de cinci trepte de pompare, ceea ce permite crearea unui vid de aproximativ 1 0-5 Pa. Pompele de vid înalt se caracterizează printr-o viteză maximă de pompare la o presiune de 1 0-2 … 1 0-3 Pa, iar pompele booster — la o presiune de aproximativ 1 0-1 Pa. Ambele tipuri de pompe pot funcționa la o contrapresiune de 10 2 Pa sau mai mică.

Ca lichide de lucru pentru pompele de difuzie utilizate în uzinele metalurgice, s-au răspândit pe scară largă uleiul special de vid de tip G din clasele VM-1, VM-2, VM-3, VM-5, VM-7, care este un produs al distilării petrolului, și lichidele organosiliconice — silicoanele. Dezavantajele uleiurilor petroliere sunt sensibilitatea lor la supraîncălzire și oxidabilitatea în contact în stare încălzită cu aerul. Supraîncălzirea descompune uleiul pentru a forma hidrocarburi ușoare, ceea ce duce la modificarea elasticității vaporilor și a performanței pompei. Oxidarea uleiului poate provoca osmoza pompei și modificarea dramatică a performanțelor acesteia. Uleiurile siliconice au o compoziție mai omogenă și rezistă la încălzirea prelungită în aer până la 150…200 ° C, astfel încât sunt mai convenabile pentru utilizarea în pompele de difuzie. Cu toate acestea, utilizarea uleiurilor de silicon este constrânsă de complexitatea producției lor și de costul mai ridicat.

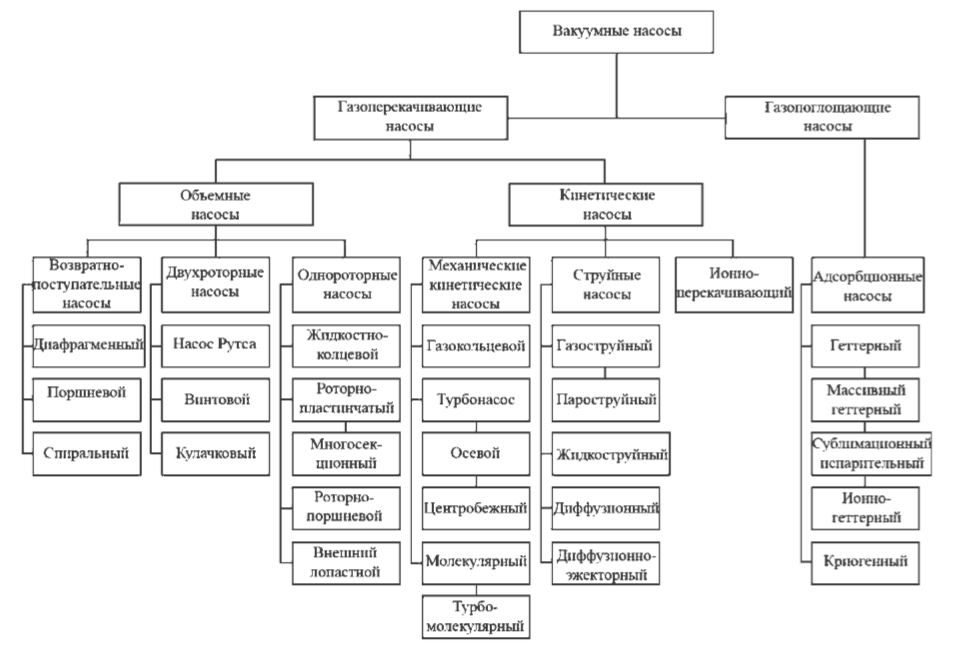

Pompele de vid sunt concepute pentru a crea o presiune sub presiunea atmosferică într-un volum închis. Gama de presiuni utilizate în tehnologia modernă a vidului este foarte largă: 10 5 … 1 0-10 Pa. Există multe tipuri diferite de pompe de vid, care diferă în ceea ce privește principiile fizice care stau la baza funcționării lor (figura 2.1 ), dar niciuna dintre ele nu este capabilă să funcționeze eficient pe întreaga gamă de presiuni. În funcție de valoarea presiunii sau de adâncimea vidului generat, pompele de vid pot fi subdivizate în două clase

- pompe de prim-vacuum (interval de presiune de la atmosferică la 0,1 Pa);

- pompe de vid înalt (creează presiune sub 0,1 Pa).

Pompele forvacuum sunt utilizate pentru pomparea prealabilă a camerei de vid și menținerea ulterioară a presiunii necesare la ieșirea pompelor de vid înalt. Toate pompele de pre-vacuum sunt pompe de gaz mecanice cu deplasare pozitivă. Aplicarea lor este eficientă numai în condiții de regim de curgere vâscoasă a gazului pompat. În funcție de puritatea vidului creat, pompele de vid preliminar se împart în pompe la care se utilizează lubrifierea pentru etanșarea zonelor de lucru (pompe cu placă rotativă, cu placă-stator, cu piston plonjor, cu piston) și pompe la care nu se utilizează lubrifierea (pompe cu diafragmă, spirală, Roots, cu came).

Pompele de vid înalt sunt utilizate pentru a crea vid înalt și ultra înalt într-o cameră preumplută. Pompele de vid înalt sunt cinetice și absorb gazele. Spre deosebire de pompele de pre-vacuum, pompele de vid înalt funcționează numai în regimul molecular al fluxului de gaz.

Pompele cinetice de vid înalt îndepărtează gazul din camera de vid; funcționarea lor necesită pomparea continuă a gazului de la ieșire, în timp ce pompele de absorbție a gazului „leagă” gazul în interiorul lor. Aceste pompe necesită regenerarea periodică sau înlocuirea materialului absorbant.

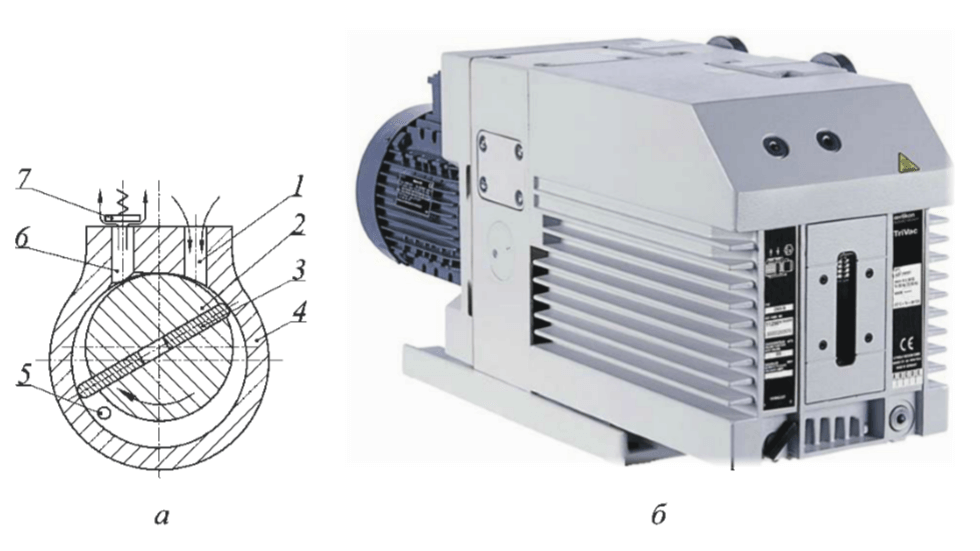

Pompa rotativă cu palete

Pompa rotativă cu palete este în prezent cel mai răspândit tip de pompă de preevacuare. Aceste pompe sunt disponibile la toți marii producători de echipamente de pompare. Acestea sunt utilizate pentru pomparea aerului și a gazelor neagresive în intervalul de presiune de la vidul atmosferic la cel mediu și asigură adesea prepresiunea pentru pompele de vid înalt în sistemele în care conținutul de hidrocarburi al atmosferei reziduale nu este pretențios.

Pompa rotativă cu palete este o mașină volumetrică în care pomparea se realizează ca urmare a comprimării gazelor în cavități de lucru cu volum variabil (fig. 2.2). Se compune dintr-o carcasă, în a cărei cameră interioară cilindrică se rotește rotorul, iar axa de rotație nu coincide cu axa camerei. Plăcile sunt instalate în canelurile rotorului. În timpul rotației, sub influența forței centrifuge sau a forței elastice a arcului, plăcile sunt presate împotriva pereților camerei, asigurându-se astfel o modificare continuă a volumului cavităților interne ale pompei.

Inițial, volumul limitat de rotor, carcasă și plăci crește și gazul este aspirat în cavitate. Apoi, o a doua placă separă cavitatea de orificiul de admisie și începe comprimarea gazului. Când presiunea atinge presiunea atmosferică, supapa de ieșire se deschide și gazul comprimat este expulzat în conducta de evacuare.

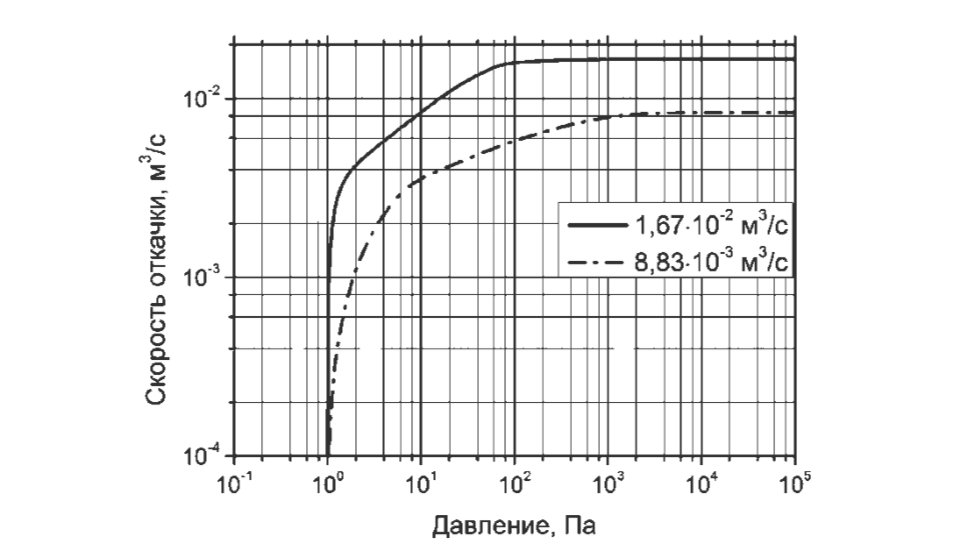

Pentru a reduce limita presiunii reziduale, se utilizează scheme cu două trepte în care ieșirea primei trepte este conectată la intrarea celei de-a doua trepte. Limita presiunii reziduale a pompelor rotative cu palete este determinată de raportul dintre volumul util și volumul „mort” (volumul cavității limitat de punctul de contact dintre rotor și carcasă, precum și de poziția punctului superior al racordului de evacuare), de debitul de gaz din cavitatea de evacuare în cavitatea de aspirație, precum și de presiunea de vapori saturată a fluidului de lucru. Pompele monoetajate permit obținerea unei presiuni reziduale finale de 50…80 Pa, iar pompele bietajate — 0,25…0,40 Pa. Capacitatea pompelor monoetajate variază în intervalul 2- 1 0-3 … 0,55 m 3 /s. Performanța pompelor cu două trepte este mai mică — 5 — 1 o-4 … 8 — 1 0-2 m 3 /s. Caracteristicile tipice ale pompelor rotative cu palete cu două trepte sunt prezentate în fig. 2.3.

În majoritatea pompelor rotative cu palete, spațiile dintre carcasă și plăci, plăci și rotor, rotor și carcasă sunt etanșate cu ulei de vid. Acest lucru permite rapoarte de compresie ridicate, presiuni reziduale relativ scăzute și răcirea eficientă a suprafețelor de frecare. Cu toate acestea, vaporii de ulei pătrund din pompă în conducta de vid, în special la presiuni de admisie scăzute, atunci când debitul de gaz din curgerea vâscoasă devine tranzitoriu. Acest lucru este inacceptabil pentru multe procese în sistemele de vid.

Există o serie de măsuri pentru a minimiza fluxul de vapori de ulei din pompă în conducta de pompare și în camera de vid. În primul rând, capacitatea pompei rotative cu palete este selectată astfel încât presiunea din conducta de admisie să fie maximă, iar pomparea preliminară a camerei de vid se efectuează la o presiune la care fluxul de gaz din conducta principală nu devine încă molecular (trebuie luate în considerare presiunile maxime de admisie și de evacuare ale pompei de vid înalt). În al doilea rând, la intrarea în pompă sunt instalate capcane labirint cu sorbție (sau răcite). În al treilea rând, în amonte de pompa cu palete rotative este instalată o pompă cu două rotoare fără ulei, care împiedică în mod eficient pătrunderea uleiului în camera de vid.

La pomparea amestecurilor de gaze condensabile (de exemplu, un amestec de aer și vapori de apă), presiunea maximă de compresie poate fi limitată la presiunea vaporilor saturați la care începe condensarea (pentru apă la 70 °C, această presiune este de 3,13-10 4 Pa). Dacă această presiune este mai mică decât valoarea necesară pentru deschiderea supapei de evacuare, pomparea este oprită. În acest caz, sunt posibile o serie de consecințe negative: contaminarea cu ulei, deteriorarea etanșării și răcirii pieselor de frecare, coroziunea elementelor pompei, hidrostroke în volumul „mort”. Pentru a preveni acest lucru, aerul atmosferic de balast este introdus în zona de lucru imediat după încheierea ciclului de aspirație până când presiunea este egală cu valoarea la care supapa de evacuare poate fi deschisă înainte ca presiunea parțială a vaporilor să atingă o valoare critică. Utilizarea gazului de balast crește limita presiunii reziduale cu un factor de aproximativ 10.

Dacă sunt exploatate corect, pompele rotative cu palete pot funcționa timp de câteva zeci de mii de ore. Întreținerea acestora constă în principal în schimbarea periodică a uleiului de vid și curățarea filtrelor de aer și de ulei. La prima pornire a pompei și de fiecare dată când se schimbă uleiul din pompă, se recomandă să se lase pompa să funcționeze cu orificiul de admisie înfundat și cu supapa de balast de gaz deschisă timp de cel puțin 30 de minute. Deși pompele rotative cu palete pot funcționa la presiunea atmosferică de admisie, funcționarea prelungită în acest mod este inacceptabilă din cauza solicitărilor termice crescute. De asemenea, aceste pompe nu sunt autorizate să crească presiunea de ieșire peste valoarea stabilită. Prin urmare, atunci când se proiectează sistemul de vid, este necesar să se asigure o capacitate de debit suficientă a conductei de evacuare a gazelor. Pentru a preveni pierderile de ulei prin conducta de evacuare, la ieșirea pompei este instalat un separator de ulei.

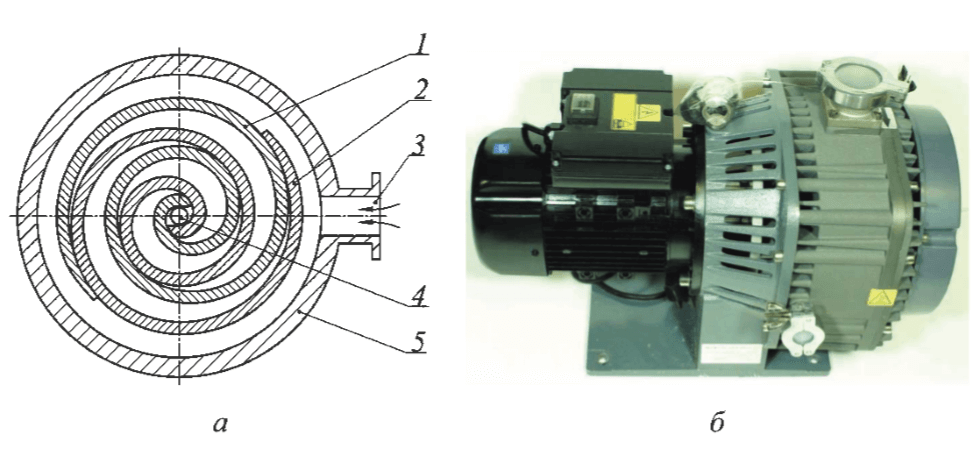

Pompă spirală

Pompa cu volută este o pompă rotativă volumetrică complet lipsită de ulei, cu compresie internă completă. Proiectul pompei cu spirală a fost propus pentru prima dată de inginerul francez Leon Croix în 1905, însă aceste pompe au fost comercializate pe scară largă abia 86 de ani mai târziu, din cauza subdezvoltării industriei de prelucrare la acea dată.

Principiul de funcționare al pompei cu volută (fig. 2.4) se bazează pe schimbarea periodică a volumului cavităților formate între două volute rotite la 180° una față de cealaltă. În timpul funcționării pompei, voluta mobilă, montată pe un arbore excentric, efectuează mișcări orbitale în jurul orificiului de evacuare. A doua spirală este fixă și legată de carcasă. În timpul mișcării volutei, chiar și o ușoară rotație a volutei în jurul propriei axe este inadmisibilă, astfel încât aceasta este montată pe arborele excentric prin intermediul unui cuplaj special anti-rotație.

Pentru a separa cavitățile pompei în contact cu mediul pompat de mecanismele de acționare lubrifiate cu ulei, voluta mobilă este conectată la carcasă printr-un burduf metalic cu diametru mare. Acest lucru elimină posibilitatea pătrunderii vaporilor de ulei în camera de vid.

În timpul mișcării, cele două spirale nu se ating, dar în unele locuri se apropie foarte mult una de cealaltă (diferența poate fi de 0,10..0,01 mm sau mai mică). Rezultă astfel o serie de cavități, al căror volum scade continuu de la periferie spre centrul sistemului pe măsură ce spirala se deplasează. Intrarea pompei se află pe partea laterală a carcasei, iar ieșirea se află în centrul volutei staționare. Capetele volutei sunt etanșate cu garnituri PTFE pentru a preveni revărsarea.

Datorită construcției pompei cu volută, practic nu există volume „moarte” în aceasta, iar gradul de comprimare este limitat în principal de scurgerile de gaz dintre cavitățile învecinate prin micile spații formate de voluta mobilă și cea fixă. Cu toate acestea, aceste fluxuri sunt relativ mici, din cauza numărului mare de cavități și, în consecință, a diferenței mici de presiune dintre acestea, precum și a conductivității scăzute a canalelor cu fante. Ca urmare, pompele moderne cu volută asigură presiuni reziduale relativ scăzute. Caracteristicile lor tipice de pompare sunt prezentate în figura 2.5. Presiunea reziduală finală a acestor pompe poate fi mai mică de 1,33 Pa. Capacitatea pompelor cu volută este cuprinsă între 1,0- 1 0-3 … 1,8- 1 0-2 m 3 /s.

Majoritatea pompelor cu spirală sunt proiectate astfel încât să nu existe niciun contact între mediul pompat și componentele grupului motopropulsor și nicio scurgere de gaze prin goluri. Aceste pompe pot fi utilizate pentru pomparea mediilor agresive și periculoase. Pompele cu spirală funcționează în sisteme ultrapure în care chiar și cantități mici de hidrocarburi sunt inadmisibile în camera de vid. Datorită performanței lor ridicate și presiunii reziduale scăzute, acestea pot fi utilizate ca pompe de prepresiune pentru toate tipurile de pompe de vid înalt. Majoritatea pompelor cu volută sunt disponibile cu un dispozitiv integrat de balast de gaz, ceea ce le face potrivite pentru regenerarea pompelor criogenice, în special a celor sensibile la vapori de ulei.

Datorită frecării reduse a componentelor mecanice și a lipsei de contact între volute, pompele cu volute necesită mult mai puțină energie pentru a funcționa decât alte tipuri de pompe. De exemplu, o pompă rotativă cu palete cu o capacitate de 1,3 — 1 0-2 -2 m 3 /s este echipată cu un motor de 2,2 kW, în timp ce o pompă cu volute cu o capacitate de 1,7 — 1 0-2 m 3 /s necesită doar 1,4 kW. Puterea redusă disipată permite acestor pompe să funcționeze pe termen nelimitat la presiuni de intrare apropiate de presiunea atmosferică.

Fiabilitatea pompelor cu volută este adesea determinată de durata de viață a burdufului, care este deformat în mod constant în timpul funcționării. Din cauza sarcinilor ridicate cauzate de mișcarea excentrică a volutei în mișcare, durata de viață a rulmenților este redusă. Atunci când se utilizează pompe cu volută, sunt impuse cerințe stricte privind curățenia gazului pompat. Particulele mici care intră în pompă pot cauza blocarea volutelor și defectarea pompei, prin urmare, la pompele cu volută se folosesc întotdeauna filtre de admisie.

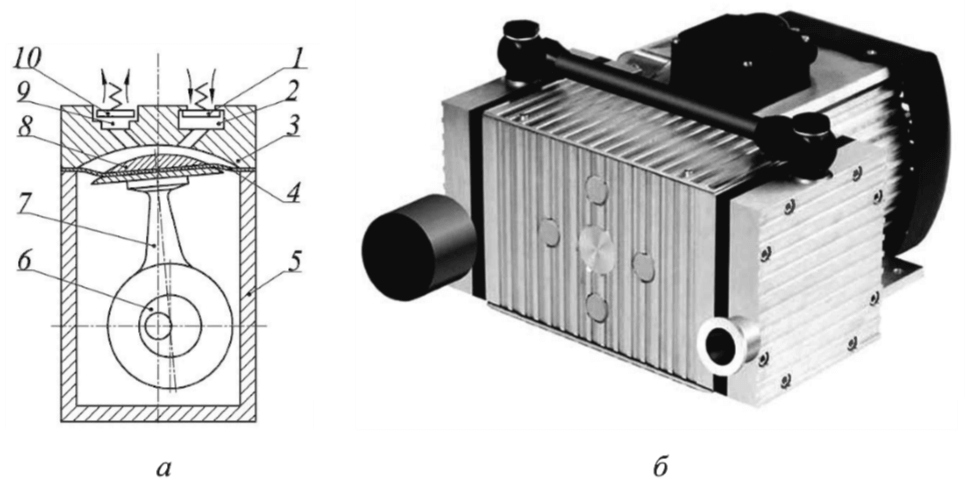

Pompă cu diafragmă (diafragmă)

Principiul de funcționare al unei pompe cu membrană (fig. 2.6) seamănă cu cel al oricărei mașini cu piston. O membrană flexibilă, strâns prinsă între corp și cap, este fixată de bielă prin intermediul unui suport. Ca urmare, volumul în care intră gazul pompat este izolat ermetic de mecanismele de acționare ale pompei. Biela este conectată la arborele cotit, care este acționat de un motor electric prin intermediul unui cuplaj. Mișcarea bielii determină o scădere și o creștere periodică a volumului între diafragmă și cap. Atunci când volumul crește, presiunea diferențială deschide supapa de admisie și gazul pompat este aspirat. În timpul cursei de întoarcere a tijei de legătură, gazul este comprimat și expulzat prin supapa de refulare.

Raportul de compresie al unei pompe cu membrană este limitat de volumul mort dintre supapa de refulare și camera de lucru. De obicei, raportul de compresie într-un etaj al pompei este de aproximativ 10, astfel încât pompele cu membrană cu un singur etaj sunt rareori capabile să atingă presiuni reziduale finale mai mici de 9,3 — 10 3 Pa. Pentru a depăși această limitare, se utilizează sisteme multietajate cu conectarea în serie a etajelor. În acest caz, limita presiunii reziduale este limitată de eficiența supapelor mecanice. La presiuni diferențiale scăzute, supapele pur și simplu nu se mai deschid. Este practic să se conecteze mai mult de trei sau patru trepte în serie. Presiunea reziduală maximă obținută de pompele moderne cu membrană este de aproximativ 13,3 Pa. În figura 2.7 este prezentată o caracteristică tipică de pompare a unei pompe cu diafragmă cu două trepte.

Pompele cu membrană au întotdeauna viteze de pompare scăzute. Acest lucru se datorează scăderii duratei de viață a diafragmei pe măsură ce dimensiunea diafragmei crește. Mai multe trepte de pompare pot fi dispuse în paralel pentru a crește performanțele. Pompele moderne cu diafragmă de pe piață au o capacitate de pompare de 7,0-1 0-5 … 3,5-1 0-3 m 3 /s.

Diafragma și alte părți în contact cu gazul pompat sunt adesea realizate din materiale rezistente chimic sau sunt acoperite pasiv, ceea ce le face adecvate pentru utilizarea în sistemele de pompare din instalațiile din industria microelectronică în care se utilizează substanțe de lucru agresive (fluor, clorit etc.), precum și în laboratoarele chimice.

Viteza redusă de pompare limitează utilizarea pompelor cu diafragmă la instalații de laborator relativ mici. Cu toate acestea, absența completă a uleiului în zonele pompei în contact cu gazele pompate face posibilă crearea unor sisteme de pompare uscate ultrapure. De exemplu, combinarea unei pompe cu membrană cu o pompă Roots cu două rotoare permite extinderea considerabilă a gamei de presiuni reziduale finale și a capacității sistemului. O astfel de combinație poate fi utilizată ca unitate de prevacuum pentru pompele turbomoleculare. Pompele cu membrană pot fi utilizate ca pompă de prevideu pentru pompele turbomoleculare echipate cu un etaj molecular, deoarece au o valoare crescută a presiunii de refulare (până la câteva mii de pascali).

Atunci când se utilizează pompe cu membrană, este important să se evite pomparea gazelor ușor condensabile, deoarece chiar și cantități mici de lichid pot provoca deteriorarea gravă a diafragmei și deteriorarea pompei. Pentru a preveni condensarea, se recomandă utilizarea unui dispozitiv de balast de gaz, care, cu toate acestea, nu este disponibil pe toate modelele. Durata de funcționare a unei pompe cu diafragmă este determinată de durata de viață a diafragmei și poate fi de până la 5000 h, ceea ce este relativ scurt în comparație cu alte pompe de vid mecanice.

Pompa Roots

Performanțele pompelor de vid preliminar de tipul celor discutate mai sus scad brusc atunci când presiunea de admisie scade. Acest dezavantaj este parțial eliminat de pompele de vid cu două rotoare. Schema acestora a fost propusă pentru prima dată de Roots în 1867 pentru suflante.

Pompa de vid cu două rotoare Roots este o pompă volumetrică rotativă, a cărei pompare este asigurată prin comprimarea gazului. Gazul din pompă este comprimat prin forțarea sa într-o regiune de presiune mai ridicată; pomparea se realizează prin deplasarea unui volum de gaz dintr-o regiune de presiune scăzută către o regiune de presiune mai ridicată.

Pompa Roots (Fig. 2.8) are două rotoare profilate care se rotesc sincron unul față de celălalt. Profilurile rotoarelor au o formă specială, astfel încât să existe întotdeauna un mic spațiu între suprafețele rotoarelor atunci când acestea se rotesc. Ambele rotoare sunt acționate de un singur motor electric prin intermediul unei transmisii cu angrenaje. Viteza de rotație se situează de obicei în intervalul 1800…3600 min-1 . Datorită preciziei ridicate de fabricație și asamblare, distanțele dintre rotoare, precum și dintre rotor și carcasă sunt, în cazul pompelor moderne, de o sutime de milimetru.

Pe măsură ce fiecare rotor se rotește, acesta preia o porțiune de gaz din orificiul de admisie și o deplasează spre zona de evacuare. La o pompă cu rotoare cu palete duble, patru porțiuni de gaz sunt deplasate într-o singură rotație a arborelui motor.

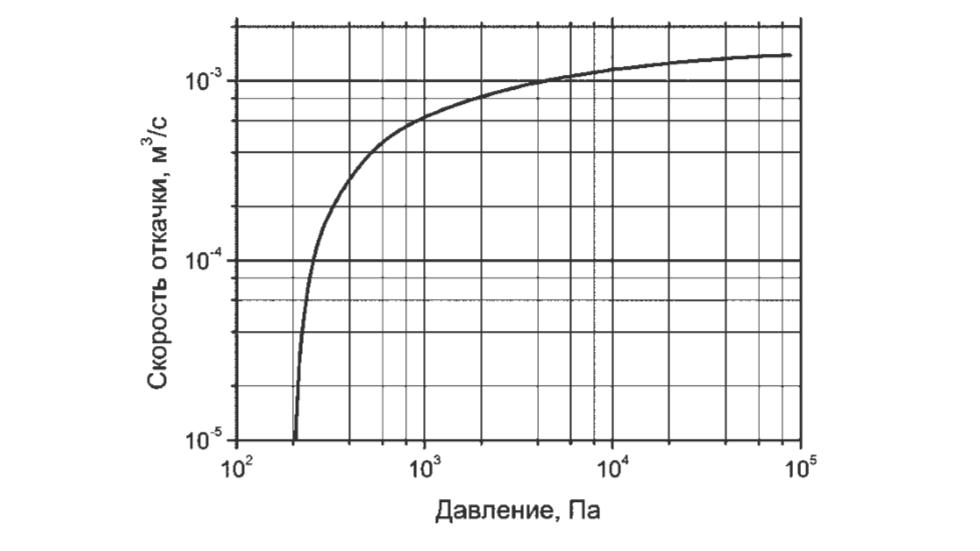

Zona de randament maxim de pompare și limita presiunii reziduale sunt limitate de debitul de gaz prin golurile dintre rotoare, precum și între rotoare și carcasă. Acest flux de gaz reduce semnificativ performanțele pompei în zona de presiune ridicată. Prezența interstițiilor și absența unei garnituri de etanșare cu ulei limitează raportul de compresie al pompelor Roots la 10…100, ceea ce este mult mai mic decât cel al tipurilor de pompe de preevacuare luate în considerare. Pompele Roots au cea mai mare rapiditate de acțiune la presiunea de 130…0,13 Pa. La aceleași dimensiuni, performanța pompelor Roots în acest domeniu este de zeci de ori mai mare decât cea a altor tipuri de pompe de preevacuare. Viteza de pompare a pompelor moderne cu două rotoare este cuprinsă între 1,5-1 0-3 … 8 m 3 /s. Presiunea reziduală finală atinge o valoare de 1,33 — 1 0-2 Pa.

La presiuni de admisie ridicate, în timpul comprimării gazelor la admisia pompei se generează o cantitate mare de căldură, care poate cauza blocarea rotoarelor. Pentru a preveni acest lucru, pompele moderne reduc în mod artificial raportul de comprimare la presiune ridicată prin intermediul unei supape de by-pass. Atunci când diferența de presiune dintre admisie și evacuare devine mai mare decât diferența de presiune admisă, supapa cu arc se deschide și o parte din gazul comprimat se întoarce la admisia pompei. Acest lucru asigură un comportament termic optim al pompei și performanțe ridicate pe o gamă largă de presiuni.

În majoritatea cazurilor, o pompă de preevacuare este instalată în serie cu pompa Roots pentru a evacua gazul din orificiul de ieșire. Există sisteme în care o combinație de mai multe etaje Roots și mai multe etaje cu două rotoare cu compresie internă parțială permite pomparea direct de la presiunea atmosferică. Limita presiunii reziduale a acestor pompe este de aproximativ 6,65 Pa.

Pompele Roots previn în mod eficient refluxul vaporilor de ulei din sistemele de vid preliminar în camera de lucru, prin urmare sunt adesea utilizate în combinație cu pompe rotative cu palete etanșate cu ulei, iar viteza de pompare a pompei de vid preliminar nu trebuie să fie mai mică de 1/15 din viteza de pompare a pompei Roots. Sunt produse unități de vid, în care pompa Roots și pompa de vid anterioară conectată în serie cu aceasta sunt instalate pe un singur cadru. Aplicarea pompei Roots extinde posibilitățile sistemelor de vid preliminar în domeniul presiunilor scăzute. Caracteristicile unor astfel de sisteme sunt prezentate în fig. 2.9. În cazul în care pompa Roots este echipată cu o supapă de siguranță, aceasta este pornită simultan cu pompa de preevacuare direct la presiunea atmosferică. Dacă nu există o astfel de supapă, se pornește mai întâi pompa de vid preliminar și se pompează volumul camerei de vid până la o presiune de câteva mii de pascali și abia apoi se pornește pompa Roots.

În timpul funcționării pompelor Roots, trebuie să vă asigurați că nu intră lichid în racordul de admisie. Chiar și o cantitate mică de lichid care intră în pompă poate duce la șoc hidrostatic și la defectarea pompei. În timp, ca urmare a uzurii rulmenților și a roților dințate ale angrenajului de sincronizare, spațiile libere din pompă își schimbă treptat forma și se pot bloca dacă sunt utilizate pentru perioade foarte lungi de timp. Prin urmare, pompele Roots necesită înlocuirea periodică a rulmenților și a angrenajelor. Adesea, pompele Roots se supraîncălzesc și produc zgomot excesiv.

Pompa de difuzie

Pompele de difuzie sunt cele mai vechi pompe de vid înalt produse comercial. Prototipul pompei de difuzie, fabricat din sticlă și alimentat cu mercur, a fost brevetat de omul de știință german Wolfgang Goede în 1913. În Rusia, producția de astfel de pompe a început în 1915 la fabrica numită după Fedoritsky din Petropavlovsk. Uzina Fedoritsky din Petrograd. În prezent, astfel de pompe sunt utilizate pentru pomparea la vid înalt a gazelor neagresive în instalații în care nu există cerințe ridicate privind absența vaporilor de hidrocarburi în camera de lucru.

Pompa de difuzie este o pompă de vid cu jet cinetic. Moleculele de gaz care intră în pompă prin orificiul de admisie difuzează în jetul supersonic de vapori al fluidului de lucru al pompei sub influența unei diferențe de concentrație. Odată ajunse în jet, ele primesc un impuls de la moleculele mai grele ale fluidului de lucru, îndreptate spre secțiunea de ieșire a pompei. Amestecul de vapori și gaze se deplasează spre pereții pompei, pe care vaporii se condensează și ajung în evaporator, în timp ce moleculele de gaze pompate își continuă deplasarea spre următoarea etapă a pompei.

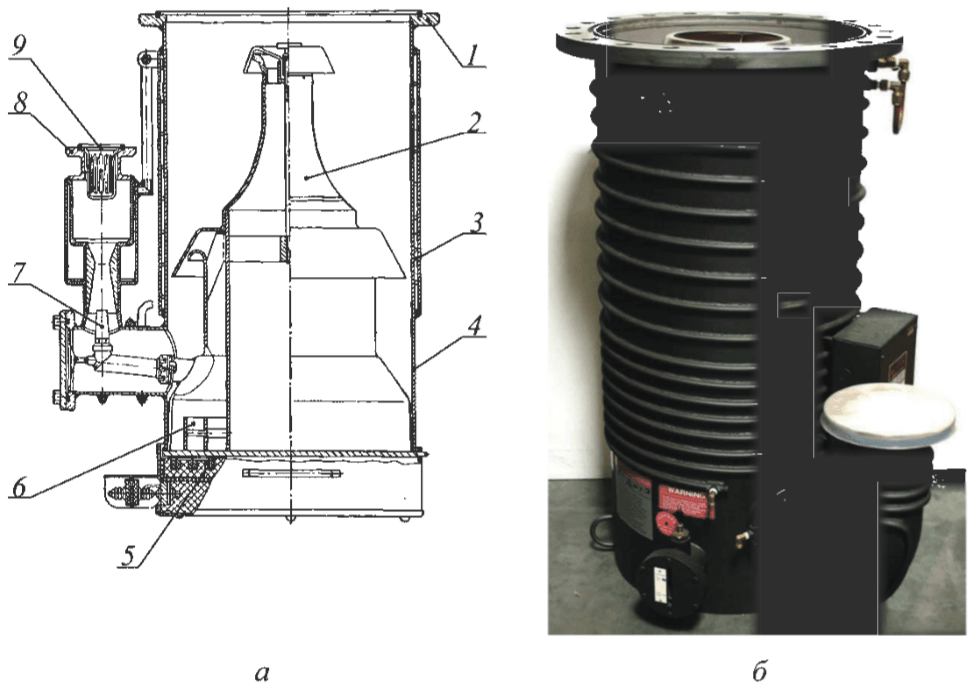

Designul pompei de difuzie este prezentat în Fig. 2.10.

Elementul principal al pompei este un dispozitiv cu duze instalat în carcasa de deasupra evaporatorului. În timpul funcționării pompei, lichidul de lucru este încălzit de un încălzitor electric fixat în exterior pe carcasa pompei și, vaporizându-se, intră în aparatul cu duze format din mai multe trepte consecutive, dintre care există de la două la cinci în pompele moderne. Prima etapă determină limita presiunii reziduale și rapiditatea pompei, în timp ce etapele următoare determină presiunea de ieșire și raportul de comprimare.

Toate etajele, cu excepția ultimului, sunt duze supersonice de tip umbrelă. Ultimul etaj este întotdeauna un etaj ejector, deoarece în zona duzei de ieșire presiunea gazului este atât de mare încât curgerea devine vâscoasă, iar pomparea nu se mai datorează difuziei moleculelor în jet, ci frecării la limita dintre jet și gaz. În duze, vaporii lichizi sunt accelerați la viteze supersonice și direcționați spre pereți răciți cu apă sau cu aer, pe care are loc condensarea. Fluidul de lucru curge apoi înapoi în evaporator. Evaporatorul are un design labirintic, care separă fracțiunile lichide. Cele mai ușoare componente au o căldură de vaporizare scăzută și sunt vaporizate la periferie, intrând în ultimele trepte ale pompei. Fracțiunile mai grele curg către partea centrală și, evaporându-se, intră în primele trepte. La ieșirea din pompă se instalează întotdeauna un colector de ulei pentru a preveni pierderile de lichid de lucru prin ieșire.

Deoarece viteza de pompare a pompelor de difuzie este determinată de eficiența transferului de impuls de la moleculele fluidului de lucru la moleculele de gaz, aceste pompe sunt ceva mai bune la pomparea gazelor ușoare. Viteza de pompare a pompelor de difuzie moderne poate ajunge la 50 m 3 /s. Presiunea reziduală finală a pompelor de difuzie este limitată de presiunea vaporilor saturați ai lichidului de lucru și de fluxul de retur al vaporilor acestuia în camera de vid. La pompele moderne, presiunea limită se situează în intervalul 6,65-1 0-3 … 1,33-1 0-8 Pa. Limita de presiune inferioară poate fi atinsă numai prin utilizarea unor capcane răcite cu azot lichid instalate în amonte de intrarea pompei pentru a preveni refluxul vaporilor substanței de lucru în camera de vid. Caracteristicile tipice ale pompelor de difuzie sunt prezentate în Fig. 2.11.

Există o serie de cerințe privind fluidele de lucru ale unei pompe de difuzie:

- presiune scăzută a vaporilor saturați în condiții normale și ridicată la temperatura evaporatorului;

- greutate moleculară ridicată;

- rezistență termică și la oxidarea termică;

- căldură scăzută de formare a vaporilor.

Primele pompe de difuzie foloseau mercur ca fluid de lucru, principalele dezavantaje ale acestuia fiind toxicitatea și presiunea relativ ridicată a vaporilor saturați în condiții normale (0,16 Pa). Uleiurile minerale au fost utilizate pentru prima dată în 1928, iar pompele moderne folosesc adesea fluide organosiliconice și eteri polifinilici.

Funcționarea pompelor de difuzie are o serie de particularități.

Pompele de difuzie nu pot funcționa la presiuni de intrare ridicate și cu atât mai puțin tolerează străpungeri de presiune atmosferică. Atunci când uleiul mineral este utilizat ca fluid de lucru, o astfel de depășire va duce la oxidarea și polimerizarea uleiului și, uneori, la incendiu. Această situație de urgență va duce la contaminarea gravă a camerei de vid cu produse de descompunere a uleiului și va scoate unitatea din funcțiune pentru o perioadă lungă de timp. Pentru a repune pompa în stare de funcționare, aceasta trebuie să fie complet demontată și toate suprafețele interne trebuie curățate de depunerile de carbon. Efectele pătrunderii atmosferei în cameră pot fi evitate prin utilizarea lichidelor organosiliconice și a eterilor polifinilici, care nu se oxidează și nu se aprind în aer la temperatura evaporatorului. În plus față de rezistența chimică, aceste lichide au presiuni de vapori saturați foarte scăzute, dar sunt cu câteva ordine de mărime mai scumpe decât uleiurile convenționale.

Pompele de difuzie necesită pomparea continuă a gazului din partea de ieșire. Presiunea maximă admisibilă la ieșire este determinată de presiunea vaporilor din vasul de fierbere și rareori depășește 66 Pa. La selectarea unei pompe de vid preliminar, capacitatea necesară trebuie calculată astfel încât presiunea în secțiunea de ieșire a pompei de difuzie să nu fie depășită la cel mai mare debit de gaz posibil. În cazul în care se depășește presiunea limită de refulare, există o eliberare semnificativă de vapori din fluidul de lucru în camera de vid.

Pomparea din pompa de difuzie poate fi oprită doar pentru o scurtă perioadă de timp atunci când pompa de vid anterioară este utilizată pentru a evacua camera de la presiunea atmosferică la presiunea maximă de intrare a pompei de vapori. În acest caz, după atingerea vidului necesar, pompa de difuzie deconectată de la camera de vid ar trebui să fie pompată pentru o anumită perioadă de timp înainte de a deschide închiderea de vid ridicat. Acest lucru va reduce emisia înapoi de vapori de lichid de lucru atunci când se deschide închiderea.

Pompele de difuzie au performanțe scăzute și instabile la presiuni de intrare mai mari de 0,133 Pa. Aceste pompe nu sunt potrivite pentru sistemele în care procesul necesită sarcini mari de gaz și presiuni de funcționare ridicate. Înainte de a conecta o pompă de difuzie la procesul de pompare din camera de vid, trebuie efectuată o vidare prealabilă cu o pompă de vidare prealabilă.

Pompele de difuzie sunt extrem de sensibile la calitatea și puritatea fluidului de lucru. În cazul în care în fluid sunt prezente gaze dizolvate, pompa va putea funcționa corect numai după multe ore de funcționare în gol, când toate gazele au fost eliminate din fluid.

Atunci când este utilizată corect, durata de viață a unei pompe de difuzie este practic nelimitată datorită absenței părților mobile. Pompa necesită înlocuirea periodică a fluidului de lucru, în special atunci când pompează gaze agresive.

Pompă turbomoleculară

Ideea pompării gazelor la vid înalt prin transferul impulsului către moleculele acestora de la suprafețe în mișcare rapidă a fost aplicată pentru prima dată în 1913. W. Gede a creat o pompă moleculară. Ideea lui Gede era că, atunci când o suprafață în contact cu un mediu gazos rarefiat se mișcă rapid, moleculele de gaz capătă o viteză suplimentară în direcția mișcării. În același an, Leybold’s Nachfolgers a început producția comercială a pompelor moleculare de vid înalt. Aceste prime pompe aveau multe dezavantaje semnificative: proiectare extrem de dificilă (pentru acele vremuri) pentru fabricație, viteză mică de pompare și fiabilitate scăzută. În plus, cererea pentru astfel de pompe era foarte scăzută la începutul secolului al XX-lea.

Proiectul pompei turbomoleculare utilizate astăzi a fost brevetat de W. Becker în 1957. În prezent, pompele turbomoleculare sunt cele mai comune pompe pentru vid înalt și ultraînalt în toate industriile. Ele sunt utilizate pentru pomparea în vid înalt a gazelor necondensabile în instalații în care chiar și cea mai mică prezență a moleculelor de hidrocarburi în camera de vid este inacceptabilă.

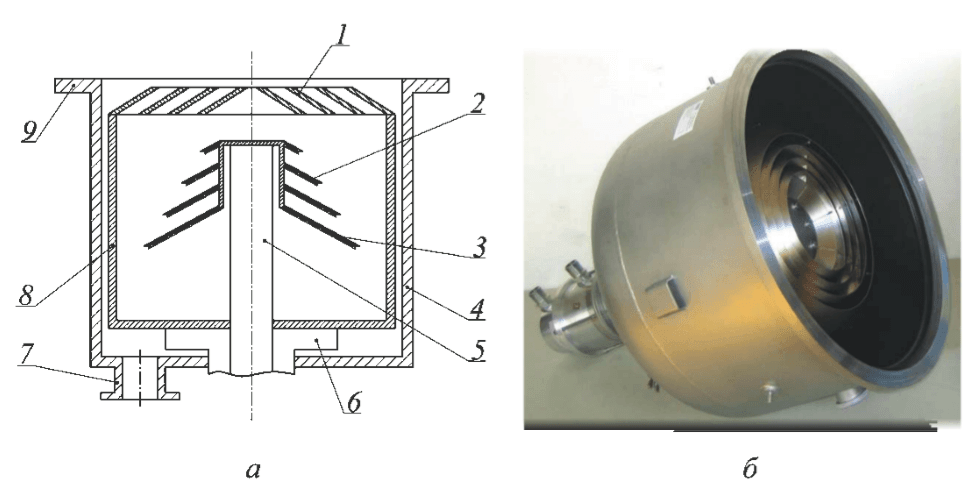

O pompă turbomoleculară este o pompă cinetică în care pomparea este realizată prin transferul impulsului către moleculele de gaz de la paletele turbinei care se rotesc rapid. Pompa (fig. 2.12) constă dintr-o serie de discuri cu palete alternante de rotor și de stator, cu paletele dispuse în oglindă una față de cealaltă. Discurile rotorului sunt asamblate pe un singur rotor, iar discurile statorului sunt montate într-o carcasă. Rotorul este acționat de un motor electric de mare viteză. Viteza de rotație este selectată astfel încât viteza liniară a paletelor să nu fie mai mică decât viteza termică medie a moleculelor de gaz. În funcție de mărimea pompei, această viteză este cuprinsă între 20 000 … 90 000 mi n-1 .

În timpul procesului de pompare, moleculele care se deplasează spre orificiul de evacuare (fig. 2.13) trec prin palete fără a se ciocni, în timp ce cele care se deplasează în direcția opusă se ciocnesc de suprafața paletelor și sunt reflectate înapoi. Ca urmare, conductivitatea directă a pompei devine mult mai mare decât conductivitatea sa inversă.

Pompele turbomoleculare pot funcționa numai în condiții de flux molecular de gaz, deoarece funcționarea lor eficientă necesită ca moleculele de gaz pompate să se ciocnească predominant cu paletele rotorului și statorului și nu între ele. Prin urmare, aceste pompe necesită drenarea prealabilă a camerei de vid și pomparea continuă a gazului de la ieșirea pompei. Presiunea maximă în această conductă de ramificație nu depășește de obicei 200 Pa. Dar există modele în care, în locul ultimului grup de discuri, există un etaj molecular de Gede (a se vedea Fig. 2.12, a, în dreapta axei), datorită căruia presiunea maximă a conductei de preevacuare ajunge la 5320 Pa.

Performanțele pompelor turbomoleculare se situează în intervalul 0,01…6 m 3 /s. Figura 2.14 prezintă caracteristicile lor tipice. Deoarece viteza de mișcare termică a moleculelor depinde puternic de greutatea moleculară, performanțele de pompare ale diferitelor gaze cu ajutorul pompei turbomoleculare diferă: gazele ușoare sunt pompate mai rău decât gazele grele. Presiunea reziduală finală a acestor pompe depinde de metoda de etanșare a intrării și este cuprinsă între 1 o-6 … 1 o-8 Pa.

Suspensia rotorului în pompele turbomoleculare poate fi mecanică sau magnetică. În cazul pompelor cu suspensie mecanică, rotorul este montat în carcasă cu rulmenți mecanici, cel mai adesea cu elemente rulante ceramice și lubrifiere cu unsoare. În sistemele echipate cu astfel de pompe, rareori este posibilă eliminarea completă a pătrunderii moleculelor de lubrifiant în camera de vid. Cu toate acestea, cantitatea de contaminare introdusă este mult mai mică decât în cazul pompelor de difuzie, chiar dacă acestea din urmă sunt echipate cu o capcană criogenică.

În cazul pompelor turbomoleculare cu suspensie magnetică, rotorul nu atinge suprafețele statorului în timpul rotației. Rulmenții mecanici din aceste pompe sunt utilizați numai în timpul accelerării rotorului la viteze la care rulmentul magnetic poate funcționa (aproximativ 5000 … 9000 min-1 ). Durata de viață a acestor pompe este de aproximativ 2 ori mai mare decât cea a pompelor cu suspensie mecanică. În plus, aceste pompe nu conțin lubrifianți, deci nu sunt surse de contaminare a volumului pompat. Cu toate acestea, dezavantajul rulmenților magnetici este sensibilitatea crescută la creșterile bruște de presiune în timpul străpungerii presiunii atmosferice. În timpul unui astfel de eveniment, rotorul rotativ lovește rulmenții parcului, ceea ce poate cauza defectarea acestora. Pompele moderne pot rezista la aproximativ cinci astfel de impacturi, după care rulmenții trebuie înlocuiți și rotorul reparat.

Toate tipurile de pompe de preevacuare pot fi utilizate pentru pomparea gazului de la ieșirea pompelor turbomoleculare, cu condiția ca acestea să poată furniza o presiune suficient de scăzută la debitul gazului de lucru. Pompele Scroll și pompele Roots sunt cea mai bună alegere. Acestea nu conțin lubrifianți, au viteze de pompare ridicate și o limită a presiunii reziduale suficient de scăzută. În cazul în care o cantitate mică de vapori de ulei poate pătrunde în volumul camerei de vid, pompele rotative cu palete sunt utilizate ca pompe de prevacuare.

În cazul în care pompele turbomoleculare sunt utilizate pentru pomparea mediilor agresive (cum ar fi fluorul și clorul, care sunt adesea utilizate în industria semiconductorilor), zona rulmenților trebuie să fie purgată cu azot uscat sau argon pentru a preveni contactul cu gazele pompate. Unele pompe moderne includ dispozitive de dozare și supape controlate de sursa de alimentare a pompei. Rulmenții pompelor turbomoleculare sunt întotdeauna situați în zona care comunică cu orificiul de ieșire, astfel încât purjarea crește sarcina pompei de vid preliminar.

Pentru o funcționare eficientă și pentru a preveni contaminarea camerei de vid (în special atunci când se utilizează pompe de pre-vacuum etanșate cu ulei), se recomandă respectarea următoarelor reguli.

- În cazul în care camera de vid este suficient de mică, iar pompa de prevacuum este capabilă să o evacueze la presiunea maximă de intrare a pompei turbomoleculare într-un timp scurt (acest timp este întotdeauna specificat în instrucțiunile de utilizare), ambele pompe sunt pornite simultan, cu poarta de vid înalt deschisă și camera la presiune atmosferică. În timpul accelerării pompei turbomoleculare, pompa este pompată direct prin pompa turbomoleculară, iar fluxul de gaz împiedică intrarea contaminanților din conducta de vid preliminar în pompă și în camera de vid. Atunci când fluxul din conductă devine prea subțire în acest scop, viteza rotorului pompei turbomoleculare este suficient de mare pentru a împiedica moleculele contaminante să treacă prin acesta.

- Atunci când pompa turbomoleculară este în decelerare, aceasta trebuie ventilată din partea de intrare până la oprirea completă. Acest lucru previne contaminarea camerei de vid la viteze reduse ale rotorului și reduce, de asemenea, timpul de frânare a rotorului.

- În timpul opririi, pompa trebuie să fie presurizată la presiunea atmosferică.

Pompele turbomoleculare moderne nu necesită întreținere periodică pe întreaga lor durată de viață. Aceasta din urmă este limitată în cazul pompelor moderne cu suspensie magnetică de tensiunile de oboseală din paletele rotorului. La atingerea duratei de viață indicate de producător, rotorul trebuie înlocuit de către centrele de service specializate. În cazul pompelor cu suspensie mecanică, durata de viață poate fi limitată de durata de viață a rulmenților, dar aceștia pot fi înlocuiți numai într-un centru de service.

Pompa criogenică

Principiul de funcționare al unei pompe criogenice se bazează pe faptul că, atunci când un gaz este răcit sub punctul său de fierbere, presiunea vaporilor saturați scade brusc. Atunci când moleculele se ciocnesc de suprafața răcită, acestea pierd energie și se condensează. Diferența dintre pompele criogenice și pompele de tipul celor menționate mai sus constă în faptul că acestea nu elimină gazul în afara camerei de vid, ci îl „îngheață” pe suprafețele lor de lucru. Tot gazul eliminat din cameră rămâne în interiorul pompei.

Diagrama schematică a unei pompe criogenice este prezentată în figura 2.15.

Principalele elemente de pompare ale pompei sunt criopanelele din primul și al doilea etaj. Primul etaj este răcit la o temperatură de 80 K și este utilizat pentru pomparea gazelor ușor condensabile, a vaporilor de apă și a hidrocarburilor. Temperatura celui de-al doilea etaj este menținută la 15 … 20 K. Acest etaj pompează toate gazele, cu excepția hidrogenului, heliului și neonului. Un ecran termic optic opac este instalat la intrarea în pompa criogenică. Ecranul împiedică radiațiile termice din volumul camerei de vid să ajungă la criopanelul celei de-a doua trepte. Ecranul termic face parte din primul etaj al pompei și are o temperatură de 80 K. Agentul de răcire pompat de compresor prin capetele criogenice, care au contact termic cu criopanelele, elimină căldura eliberată în timpul condensării gazelor.

Temperatura de condensare a hidrogenului, heliului și neonului este mai mică de 20 K, astfel încât acestea sunt pompate prin criosorbție. În acest scop, un strat de cărbune activ este aplicat pe suprafața criopanelului din etapa a doua. La temperaturi scăzute, gazele ușoare difuzează adânc în strat și sunt reținute acolo la o presiune foarte scăzută a vaporilor saturați.

Presiunea reziduală finală a unei pompe criogenice este limitată de presiunea vaporilor saturați ai gazelor pompate la temperatura criopanelului primului etaj (20 K) și ajunge până la 1- 1 o-8 Pa. Performanța pompelor criogenice este determinată de suprafața totală a criopanelurilor și de conductivitatea ecranelor de admisie și nu depinde de presiune. Viteza de pompare a pompelor moderne este cuprinsă în intervalul 0,3 … 60 m 3 /s. Pentru a obține o productivitate mai mare (de exemplu, în instalațiile mari pentru simularea spațială), criopanelele de suprafață mare împreună cu scuturile termice sunt instalate direct pe pereții camerei de vid. Capacitatea acestor sisteme poate fi de până la câteva milioane de litri pe secundă. Viteza de pompare a pompelor criogenice este mai mare decât cea a tuturor celorlalte tipuri de pompe de vid înalt de dimensiuni corespunzătoare.

Există pompe criogenice al căror design și parametri termici sunt adaptați pentru a pompa anumite gaze. De exemplu, la testarea motoarelor electrice de rachetă, este necesar să se pompeze cantități mari de xenon. În acest scop, temperatura criopanelelor trebuie să fie sub 65 K, astfel încât pompele convenționale pompează xenon numai în etapa a doua. Pentru a crește capacitatea de pompare și capacitatea de xenon a pompei, temperatura primului etaj este redusă la 60 K.

În plus față de performanță, principalele caracteristici ale pompelor criogenice sunt capacitatea și parametrul de pornire. În timpul funcționării continue îndelungate, suprafețele criopanele sunt acoperite cu un strat de gaze înghețate. Stratul are o conductivitate termică scăzută și, în timp, performanța pompei începe să scadă. Capacitatea este cantitatea de gaz pe care pompa o poate lega fără a reduce semnificativ rata de pompare. Capacitatea unei pompe criogenice depinde de tipul de gaz pompat și este minimă pentru heliu, neon și hidrogen. De exemplu, o pompă cu un diametru de intrare de 500 mm are o capacitate de 10 m 3 standard pentru argon și doar 0,04 pentru hidrogen.

Atunci când pompa este conectată la camera de vid (când supapa de vid ridicat este deschisă), aceasta este supusă unei sarcini termice impulsive semnificative cauzate de condensarea unui flux mare de gaze. Sarcina termică poate depăși puterea maximă disipată de mediul de transfer termic și temperatura panoului va începe să crească, ceea ce va duce la refluxuri de gaze legate în camera de vid. Parametrul de declanșare este produsul dintre presiunea din camera de vid și volumul acesteia la care pomparea cu ajutorul pompei criogenice poate începe fără a crește temperatura criopanele. De exemplu, dacă parametrul de pornire a pompei este de 100 Pa-m 3 , atunci, la pomparea unei camere de vid de 0,75 m 3 , supapa de vid înalt poate fi deschisă la o presiune de 133 Pa. Astfel, în majoritatea cazurilor, sunt necesare pompe de prevacuum pentru a crea un vid preliminar în camera de vid a pompelor criogenice. Atunci când presiunea atinge o valoare determinată de parametrul de pornire, pompa de pre-vacuum poate fi oprită.

Odată ce pompa criogenică și-a atins limita de capacitate, aceasta nu mai poate fi utilizată eficient și trebuie regenerată. În cel mai simplu caz, este suficient să se întrerupă alimentarea cu lichid de răcire și să se închidă supapa de vid înalt. Temperatura pompei va crește treptat, provocând vaporizarea gazelor condensate. Atunci când presiunea din pompă depășește presiunea atmosferică, gazul va începe să iasă din pompă prin supapa de siguranță. Această metodă de regenerare nu este potrivită pentru pompele utilizate pentru pomparea gazelor periculoase și costisitoare. În plus, carcasa pompei este răcită considerabil și acoperită cu condens la exterior. Volumul pompei este adesea pompat continuu în timpul regenerării cu ajutorul unei pompe de vid preliminar fără ulei. Pentru a reduce timpul de regenerare, pompa este încălzită și purjată cu gaz inert uscat.

Pompele criogenice nu au părți mobile și lubrifianți în contact cu gazul pompat și nu necesită suport continuu din partea unei pompe de vid preliminar, astfel încât pot fi utilizate pentru a crea vid înalt și ultraînalt în instalații cu cele mai stricte cerințe privind puritatea atmosferei reziduale. Cu toate acestea, capacitatea mică și viteza redusă de pompare a gazelor ușoare limitează oarecum domeniul lor de aplicare și impun anumite cerințe de funcționare. De exemplu, utilizarea unui detector de scurgeri de heliu pentru testarea unei camere de vid va duce la necesitatea unei regenerări îndelungate a pompei criogenice.

Instrumente de măsurare a vidului

Manometrele pentru măsurarea presiunilor sub presiunea atmosferică sunt adesea numite manometre de vid. În aparatele de vid utilizate în uzinele metalurgice, manometrele de vid de deformare, termoelectrice și de ionizare sunt cele mai utilizate.

Elementul sensibil al manometrelor de vid cu deformare este un tub Bourdon cu pereți subțiri în formă de seceră, o membrană sau un burduf. Atunci când diferența de presiune dintre presiunea externă (atmosferică) și cea internă (corespunzătoare presiunii din sistemul măsurat) se modifică, raza de curbură a tubului, deformarea membranei sau a burdufului se modifică. Aceste deformări sunt foarte mici, astfel încât dispozitivele de amplificare sunt de obicei utilizate pentru a crește citirea indicatorului. Astfel de dispozitive de amplificare pot fi sisteme mecanice, inducție, senzori capacitivi etc. Vacuometrele cu deformare permit măsurarea presiunilor în intervalul 1 — 10 5 … 1 — 1 0-2 Pa, dar sunt mai sensibile în zona presiunilor relativ ridicate și sunt utilizate în principal pentru măsurarea presiunilor de la 1 — 10 5 la 1 — 10 2 Pa.

Principiul de funcționare al vacuummetrelor termoelectrice se bazează pe dependența conductivității termice a unui gaz rarefiat de densitatea acestuia. Vacuometrele termoelectrice sunt subdivizate în termocupluri și rezistențe (fig. 75, a, b). În cazul manometrelor de vid cu termocuplu, temperatura filamentului încălzit de un curent de valoare constantă se modifică odată cu schimbarea presiunii. Temperatura filamentului este măsurată continuu de un termocuplu a cărui joncțiune este lipită de filament. Valoarea t.e.d.c. este utilizată pentru a evalua presiunea din lampa conectată la volumul de vid.

Senzorii termocuplu sunt produși într-un cilindru de sticlă și cu un filament de platină (lampă LT-2) sau într-o carcasă metalică și cu un filament de tantal sau nichel (lampă LT-4M, termocuplu cromel-copil). În cazul manometrelor de vid cu rezistență, rezistența unui filament de cupru sau platină, prin care trece un curent stabilizat, se modifică odată cu schimbarea presiunii. Rezistența filamentului este măsurată conform unei scheme de punte, iar gradul de dezechilibru al punții este utilizat pentru a judeca valoarea presiunii din lampa conectată la sistemul de vid. Senzorii de rezistență sunt, de asemenea, disponibili în cilindri de sticlă și metal.

Manometrele termoelectrice permit măsurarea presiunii între 10 2 … 1 0-2 Pa cu o eroare relativă de 10 … 50 %. Pentru a măsura presiuni cuprinse între 1 0-2 … 1 0-5 Pa, se utilizează manometre cu ionizare. Cea mai comună dintre acestea este lampa manometrică LM-2 cu ionizare electronică (a se vedea figura 75, c) cu un catod, o grilă și un colector de ioni. Încălzit de un curent stabilizat, catodul emite electroni către grilă. Un potențial pozitiv de ∼ 200 V este aplicat grilei. Deoarece grila este alcătuită dintr-un fir subțire, electronii trec rapid prin ea și sunt inhibați de câmpul electric în timp ce se îndepărtează și apoi se întorc la grilă. Înainte de a ajunge la rețea, electronii oscilează de mai multe ori în jurul rețelei, ceea ce mărește lungimea traseului fiecărui electron.

Atunci când oscilează în jurul rețelei, electronii se ciocnesc de moleculele de gaz și le ionizează. Ionii pozitivi sunt captați de colector, un cilindru metalic la care se aplică un potențial negativ de 25 V. Numărul de ioni care lovesc colectorul la un curent de emisie constant depinde de densitatea gazului. Prin măsurarea curentului ionic, este posibil să se evalueze presiunea din lampă și din sistemul la care este conectată lampa. Dezavantajul senzorilor electronici de ionizare este rezistența scăzută a catodului incandescent, care se arde în câteva minute atunci când presiunea crește la 1 Pa, astfel încât recent au început să se producă lămpi de ionizare LM-3 cu un catod de iridiu acoperit cu oxid de ytriu. Aplicarea catodului de iridiu rezistent la aer permite măsurarea presiunii în intervalul de la 1 la 1 0-5 Pa cu o durată de viață satisfăcătoare a senzorului.

Modelele avute în vedere ale pompelor de vid și ale senzorilor pentru manometre de vid permit obținerea și măsurarea vidului într-un domeniu larg (fig. 76), asigurând funcționarea instalațiilor de vid din uzinele metalurgice.

Elemente auxiliare ale sistemelor de vid

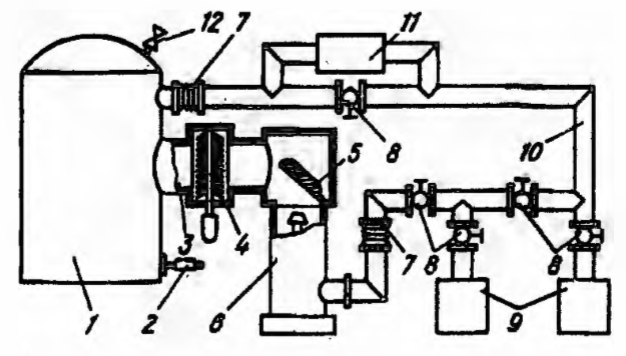

O schemă tipică a unei instalații de vid înalt (fig. 77), în afară de camera de vid 1 cu supapa 12, pompele 6 și 9, dispozitivele de măsurare a rarefacției 2, include o serie de elemente auxiliare: conducte de vid 3 și 10, porți 5 și 8, filtre 11, capcane 4, condensatoare 7 etc.

Conductele de vid sunt concepute pentru a conecta diferite elemente ale sistemelor de vid. Conducta trebuie să aibă o lungime scurtă și un diametru interior mare; în orice caz, diametrul nominal (alezaj — DU) nu trebuie să fie mai mic decât diametrul secțiunii transversale de intrare a pompei, deoarece lungimea mare și diametrul mic reduc capacitatea de producție a sistemului și viteza efectivă de pompare.

Conductele de vid sunt cel mai adesea realizate din țevi fără sudură din oțel carbon sau oțel inoxidabil, precum și din alamă și cupru. Secțiunile de vid înalt 3 sunt de obicei fabricate din oțel inoxidabil. În ceea ce privește vidul scăzut și mediu, sunt utilizate pe scară largă furtunuri de vid fabricate din tipuri speciale de cauciuc de vid cu emisii reduse de gaze. Recent, furtunurile din materiale sintetice artificiale, de exemplu clorură de polivinil etc., au fost utilizate pe scară largă în aceste domenii. Pentru a compensa inexactitatea fabricației, ușurința instalării, precum și pentru a proteja instalațiile de vibrațiile pompelor mecanice și pentru a compensa deformările termice, în liniile de vid sunt prevăzute compensatoare — secțiuni de țevi din cauciuc, burdufuri, discuri sau toroizi din cauciuc etc. Pentru închiderea ermetică a liniilor de vid, pentru a permite intrarea anumitor cantități de gaze în sistemul de vid, se utilizează diverse porți, supape, vane, supape cu comandă la distanță de la actuatoare electromagnetice, electromecanice și pneumatice.

Pentru închiderea conductelor cu vid scăzut, precum și a conductelor cu diametru mic, se utilizează supape (DU-25, DU-50, DU-80), care seamănă prin construcție cu robinetele de apă și gaz, dar au etanșare cu burduf a tijei. În comunicațiile cu vid ridicat, se folosesc de obicei obturatoare de tip furcă (DU-85, DU-160, DU-260, DU-380, DU-500) sau de tip poartă (DU-900, DU-1200 etc.). Robinetele cu poartă de tip glisant cu secțiune transversală mare de trecere sunt utilizate, de regulă, în dispozitivele cu sas care permit încărcarea produselor de dimensiuni mari în camere fără întreruperea vidului. Corpurile acestor porți sunt realizate sub formă de cutii dreptunghiulare, iar atunci când poarta este deschisă, placa supapei și pârghiile mecanismului de blocare intră complet în partea închisă a cutiei (buzunar). Injectarea aerului atmosferic în sistemul de vid înainte de deschiderea camerei de vid sau a altor gaze necesare pentru operațiile tehnologice se realizează cu ajutorul unor dispozitive de umflare care seamănă prin construcție cu reductoarele de ace, în care, la rotirea capului, acul de blocare se deplasează lent și spațiul dintre ac și scaun se modifică lent. Rezultatul este o reglare lină a cantității de gaz care trece prin capul de debit.

În sistemele de vid metalurgice, gazele pompate pot conține mult praf. Dacă praful pătrunde în pompe, frecarea dintre piesele mobile poate provoca blocarea suprafețelor de frecare sau o creștere bruscă a uzurii. Pentru a proteja pompele mecanice de praf, sunt instalate filtre pe conductele de vid. Sunt răspândite filtre de două tipuri. În filtrele unuia dintre aceste modele, elementul filtrant este un strat de inele cu lungimea de 15 mm, realizate din țeavă de oțel cu diametrul de 3/4 și umezite cu ulei de vid VM-4. În alte filtre, gazul este filtrat trecând prin unul sau două straturi de țesătură întinsă pe un cilindru de oțel cu fante longitudinale.

Dezavantajul ambelor modele de filtre este dificultatea de a înlocui elementele filtrante, care se înfundă rapid cu praf, reducând astfel drastic randamentul sistemului. Atunci când se utilizează pompe de difuzie, este posibilă, de asemenea, contaminarea de pe partea inversă datorită migrării vaporilor de ulei sau a altor vapori de fluid de lucru de până la 5 mg /(h — cm 2 ) din pompe în volumul pompat. Pentru a proteja camerele de lucru de contaminarea cu vapori de fluid de lucru sau cu produse de descompunere, între pompe și cameră sunt amplasate capcane speciale.

În instalațiile de vid se utilizează capcane mecanice (de reflexie) și capcane de condensare (de congelare) de aceeași concepție, dar cu moduri de răcire diferite: temperatura suprafețelor de lucru în capcanele de reflexie este aproximativ egală cu temperatura gazului pompat, iar în capcanele de congelare este mult mai scăzută. Suprafețele de lucru ale capcanelor sunt realizate sub formă de lamele, un sistem de diafragme, inele, plăci care formează canale sub formă de fante, astfel încât vaporii care se deplasează rectiliniu să nu poată trece prin ele fără a se ciocni de suprafața capcanelor.

Pentru a intensifica condensarea vaporilor pe suprafețele de lucru, capcanele sunt răcite cu apă (mecanic) sau azot lichid, freon etc. (condensare). (capcane de condensare). Capcanele de condensare nu numai că împiedică migrarea uleiului, dar sunt și un fel de pompă de vid înalt, deoarece unele hidrocarburi, dioxid de carbon și alte gaze se condensează simultan pe suprafețele lor de lucru. Acestea sunt utilizate, de regulă, în instalațiile cu vid ridicat.

Cea mai importantă cerință pentru sistemele de vid este etanșeitatea acestora. Prin instalarea unor pompe puternice este posibil să se atingă presiunile necesare chiar și în prezența unor scurgeri în sistem, dar, în același timp, datorită aerului atmosferic care curge în sistem, vor exista constant gaze nocive la presiuni parțiale atât de mari încât prezența lor poate reduce drastic calitatea metalului. Pentru a evalua etanșeitatea sistemului, verificați cantitatea de scurgeri pe baza modificării presiunii în sistem pentru o anumită perioadă de timp, cu porțile închise care blochează conductele de vid către pompe. Debitul, m 3 — Pa/s, se calculează prin formula

în care V este volumul sistemului izolat, Δ P este variația presiunii în sistemul cu volumul V în timpul de măsurare τ.

Atunci când pompele sunt deconectate, presiunea din sistem crește din cauza degazării interne, în principal ca urmare a desorbției gazelor și a pătrunderii aerului atmosferic prin scurgeri, astfel încât creșterea debitului nu indică un sistem cu scurgeri. Pentru a determina cauza creșterii scurgerilor, este necesar să se determine natura modificării acestora în timp. Dacă scurgerile sunt determinate de degazarea internă, acestea scad treptat, iar pentru a atinge limitele admise ale scurgerilor, sistemul trebuie ținut sub vid mai mult timp. Dacă există scurgeri, presiunea din sistemul izolat crește monoton în timpul măsurării scurgerilor. Cu această dependență de timp a presiunii, scurgerile trebuie identificate și eliminate. Cea mai simplă metodă de detectare a scurgerilor este presarea sistemului: aerul comprimat sau orice alt gaz este pompat în sistem la o presiune de 200…400 MPa, iar locurile în care există posibile scurgeri sunt lubrifiate cu soluție de săpun; scurgerile sunt detectate prin eliberarea de bule.

Sistemul presat poate fi verificat și cu ajutorul detectorului portabil de scurgeri de halogenuri GTI-3, care este foarte sensibil la prezența halogenurilor în atmosferă (reacționează la concentrația de halogenuri — freon, tetraclorură de carbon, etc.) 0,0001 %). În acest scop, se adaugă gaz cu conținut de halogenuri în sistem în timpul presurizării și se verifică locurile suspecte cu ajutorul unei sonde sub forma unui pistol cu un senzor sensibil în țeavă și un ventilator pentru pomparea gazului prin senzor în partea finală. Senzorul este un fir de platină încălzit la 800…900 °C. Atunci când halurii apar în mediul gazos de pe suprafața filamentului de platină, emisia de ioni pozitivi captați de colector crește brusc. Creșterea bruscă a intensității curentului ionic este detectată de un instrument indicator și de un generator de oscilații sonore.

Există un model în vid al detectorului de scurgeri de halogenuri VAGGI-4, al cărui senzor este conectat la sistem prin vid și cu ajutorul căruia este analizată compoziția gazelor pompate. În acest caz, zonele suspecte sunt suflate în exterior în timpul pompării continue.

Detectoarele de scurgeri de heliu PTI-6 și PTI-7 sunt o unitate de vid individuală cu o cameră de spectrometrie de masă simplificată încorporată, reglată la heliu. Detectoarele de scurgeri de heliu sunt conectate la linia de vid prealabilă după pompele de difuzie. Unitatea de vid proprie a detectorului de scurgeri selectează porțiuni mici din fluxul total de gaze pompate și le direcționează către camera de spectrometrie de masă. În cazul pătrunderii în sistem a heliului, care este suflat pe exteriorul zonelor suspecte, în cameră se generează un curent ionic, care este detectat de un dispozitiv cu săgeți și transformat într-un semnal sonor.