Cadrul metalic din construcția cuptoarelor crește rezistența pereților prin legarea zidăriei, absoarbe forțele apărute în zidărie în timpul încălzirii și forțele de dilatare a bolții. În plus, cadrul servește drept bază pe care sunt fixate cadrele ferestrelor de lucru, amortizoarele, dispozitivele de încărcare și alte dispozitive ale cuptoarelor metalurgice.

Cadrele sunt montate pe fundația cuptorului. Cadrul este format de obicei din stâlpi verticali, verigi orizontale și grinzi. Stâlpii cadrului sunt realizați din unul, două sau trei canale, grinzi T duble sau grinzi din alte profile și sunt plasați pe laturile și capetele cuptorului. În cazul cuptoarelor mai mici, funcțiile cadrului sunt uneori îndeplinite de carcase metalice în care este închis cuptorul.

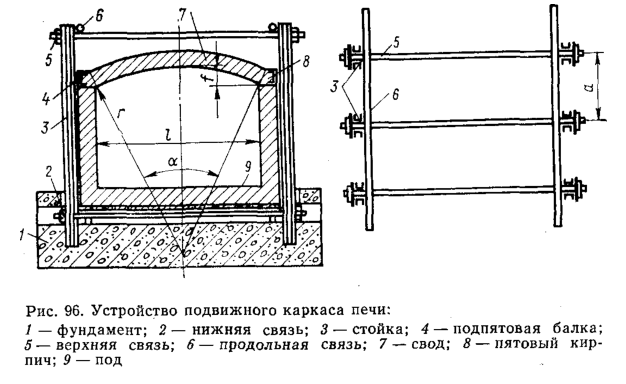

Cadrele pot fi de trei tipuri — mobile, rigide și combinate. La cadrele mobile (Fig. 96), montanții laturilor opuse sunt conectați în perechi cu ajutorul șuruburilor de oțel ale legăturilor cu secțiune rotundă. Suprafața (Fig. 97), care leagă canalele rafturilor, servește drept suport pentru șaiba de legătură cu șuruburi a legăturii. Atunci când cuptorul se încălzește, aceste legături cu șuruburi sunt eliberate treptat, permițând zidăriei să se dilate liber. Când cuptorul se răcește, tensiunea legăturilor este restabilită. Utilizarea unor arcuri sau a unor distanțiere din lemn plasate sub șaibe permite slăbirea ușoară a legăturilor cu șuruburi, astfel încât acestea să rămână suficient de tensionate atunci când cuptorul se răcește. În partea de jos, la nivelul fundației, stâlpii cadrului mobil sunt, de asemenea, strânși cu legături. Deoarece aceste conexiuni, dacă trec prin zidărie, se pot încălzi, iar oțelul își schimbă structura și devine fragil atunci când este încălzit pentru o perioadă lungă de timp, trebuie prevăzută răcirea cu aer a conexiunilor.

Utilizarea unui cadru mobil permite micilor aragazuri să nu realizeze rosturi de temperatură în zidărie, dar necesitatea de a regla tensiunea legăturilor complică foarte mult întreținerea aragazurilor. Prin urmare, în prezent, se utilizează în principal cadre rigide (Fig. 98, a) și rareori combinate (legătură mobilă numai în partea superioară) (Fig. 98, b). În cazul unui cadru rigid, trebuie să existe rosturi de temperatură în zidărie pentru a compensa dilatarea termică. În acest caz, stâlpii cadrului sunt conectați fix prin grinzi transversale, iar capetele inferioare ale stâlpilor sunt încorporate în zidăria fundației sau în saboți speciali.

Baza de calcul a elementelor cadrului în cuptoarele cu bolți arcuite este forța de distanțare a bolții, care este preluată de grinda de susținere și transmisă cadrului.

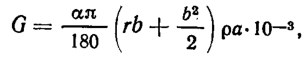

Masa părții de boltă dintre cei doi stâlpi de-a lungul cuptorului (kg): unde α este unghiul bolții, grade; r este raza interioară a bolții, cm; b este grosimea bolții, cm; ρ este densitatea materialului bolții, g/cm 3 ; a este distanța dintre cele două legături orizontale de-a lungul cuptorului, cm.

Grinda de subpodea este calculată pentru încovoiere ca fiind încărcată uniform pe două suporturi la capete. Momentul de încovoiere în acest caz Mmax=Hta/8, iar momentul de rezistență necesar al grinzii Wб=Mjug/σjugunde σjug — este tensiunea de încovoiere admisibilă (luată de obicei σjug= 98 MPa).

Dimensiunea materialului secțiunii este selectată în conformitate cu cartea de referință pentru momentul de rezistență calculat Wб.

Stâlpii cadrului sunt calculați pentru încovoiere prin aplicarea unei forțe în centrul grinzii de călcare la o distanță h1 de la legătura superioară. Momentul de rezistență necesar pentru coloana verticală în acest caz va fi: Wс = Нth1(h — h1)/hσjugunde h este distanța verticală dintre centrele contravântuirii inferioare și superioare a stâlpului, cm.

Conexiunile transversale sunt calculate în tensiune. Secțiunea transversală a conexiunii superioare este definită ca: Fh.s. = Ht (h — h1)/hσрunde σр — este tensiunea de tracțiune admisibilă. Luând în considerare posibila încălzire, se presupune că σр = 83 MPa.

În cazul în care cadrul are o conexiune inferioară, secțiunea sa transversală poate fi definită ca: Fн.с = Нth1/hσр.

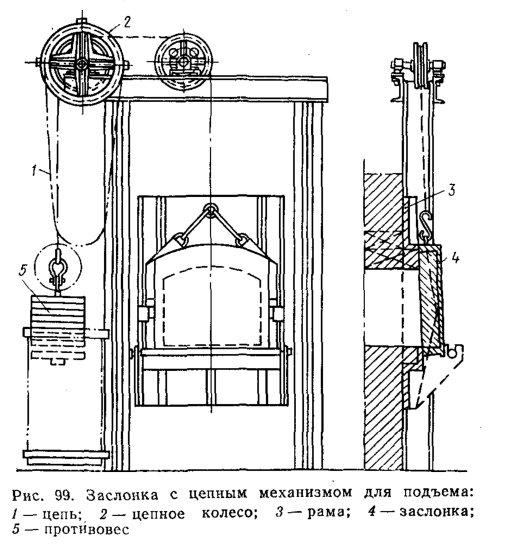

Cadrele ferestrelor de lucru și de control sunt fixate pe canalele longitudinale ale cadrului sau pe plăcile de fontă, care sunt presate de zidăria cuptorului prin stâlpi verticali. Ferestrele sunt închise cu obloane sau uși, care sunt de asemenea fixate pe cadru. Obloanele trebuie să închidă bine ferestrele, să fie cât mai etanșe la căldură și să aibă o rezistență suficientă la temperaturi ridicate. De obicei, clapeta (fig. 99) este formată dintr-un corp din fontă, în interiorul căruia este plasată o cărămidă refractară sau o masă refractară. Amortizoarele pentru cuptoare cu temperaturi de funcționare de până la 1000 °C pot fi realizate din cărămidă trepel. Dacă se utilizează cărămizi refractare, zidăria este așezată în sferturi de cărămidă cu un strat izolator exterior. Pentru ferestrele mari (de exemplu, în cuptoarele de încălzire) și în cuptoarele cu temperaturi ridicate, obloanele și cadrele ferestrelor sunt răcite cu apă.

Obloanele sunt suspendate pe cabluri sau lanțuri de oțel și sunt ridicate cu ajutorul unor blocuri și role prin intermediul unor trolii manuale sau electrice, iar în cazul cuptoarelor mari prin intermediul unor acționări electrice sau pneumatice. La deschidere și închidere, oblonul alunecă pe ghidajele cadrului ferestrei, care sunt fixate pe cadrul cuptorului. Pentru a reduce forțele de ridicare, clapeta este echilibrată de o contragreutate. Ușile cu balamale sunt utilizate numai la cuptoarele mici.

Conținut

- Fundații și baze ale cuptoarelor

- Masoneria cuptoarelor

- Corpul cuptorului

- Deschideri în furnale

- Șeminee și conducte

- Alimentarea cu aer, oxigen și apă a cuptoarelor

- Alimentarea cu aer a cuptoarelor

- Alimentarea cu apă a cuptoarelor

- Elemente răcite ale carcasei cuptorului

- Materiale termoizolante

- Materiale de construcție și metale

Fundații și baze ale cuptoarelor

Fundația cuptorului este baza pe care este construit cuptorul metalurgic și este proiectată pentru a transfera masa acestuia la sol. În mod normal, în proiectarea cuptoarelor este permisă o presiune maximă la sol de 250 kPa. Pentru a evita deformarea și fisurarea fundației, sarcina trebuie să fie uniformă în jurul întregului perimetru al tălpilor fundației. Ca material pentru construcția fundațiilor, se utilizează pietriș, beton și cărămizi de construcție, un strat din care este așezat pe o platformă de beton sau pietriș. La așezarea fundațiilor cuptoarelor de reflecție se utilizează adesea o combinație de beton și zgură lichidă, cu partea inferioară a grosimii fundației de 0,6-0,9 m este realizată din beton, iar peste aceasta și între pereții verticali se toarnă zgură lichidă. Masa de zgură întărită cu grosimea de 1,2 — 1,8 m este masa principală a fundației.

Adâncimea și grosimea fundației depind de natura solului, de pânza freatică și de greutatea cuptorului. Pentru cuptoarele mari (cuptoare de reflecție și alte cuptoare), fundațiile sunt așezate la o adâncime de până la 2 metri. În cazul în care cuptorul urmează să fie construit în afara camerei încălzite, pe un sol înghețat, piciorul fundației trebuie să fie sub adâncimea de îngheț a solului. În cazul solurilor umede, înainte de așezarea fundației într-o anumită zonă trebuie efectuate lucrări de drenaj pentru a scădea nivelul apei subterane sau fundația trebuie protejată împotriva pătrunderii apei subterane prin utilizarea de materiale de impermeabilizare (pâslă pentru acoperișuri etc.). În cazul în care unele elemente ale cuptoarelor (regeneratoare, focare) sunt situate sub nivelul apelor subterane, acestea sunt construite în chesoane speciale sudate etanșe din oțel moale, care sunt instalate pe fundație. Fundația trebuie să fie protejată de temperaturi ridicate. Temperatura pe suprafața fundației nu trebuie să depășească 250°C.

În funcție de proiectul și destinația cuptorului, pardoseala inferioară a cuptorului este construită fie direct pe fundație, fără răcire inferioară, fie cu răcire inferioară cu aer. În acest din urmă caz, acesta este construit pe foi de oțel, plăci de fontă sau în carcase metalice (pentru cuptoarele de topire), instalate pe stâlpii fundației sau pe grinzi transversale așezate pe fundație. O distanță de 300-400 mm între grinzi asigură o circulație suficientă a aerului pentru răcirea hranei. Mai multe straturi de cărămizi, mai întâi cărămizi termoizolante și apoi cărămizi refractare, sunt așezate pe fundație sau pe plăcile corespunzătoare, pe care este instalat cuptorul.

În cazul cuptoarelor de topire, podeaua este una dintre cele mai importante părți ale construcției cuptorului și necesită o execuție și o întreținere atentă. Prezența chiar și a unor mici goluri în podea poate duce la scurgeri de metal din cuptor și la un accident. Pentru a preveni scurgerile de metal din baie, întregul cuptor până la nivelul superior al metalului este închis într-o carcasă metalică. Dimensiunea și forma podelei cuptorului de topire depind de scopul și capacitatea cuptorului. De obicei, de-a lungul cuptorului, fundul este mai jos în partea centrală, cu o creștere spre margini. În direcția transversală, fundul este de obicei sub forma unui arc inversat, care împiedică căptușelile mai ușoare să plutească în metalul greu. Raportul dintre lățimea și lungimea focarului variază foarte mult și este determinat de productivitatea și destinația cuptorului. Grosimea șemineului poate fi de la 400 la 1200 mm, în funcție de capacitatea cuptorului.

Stratul superior al focarului este fie sudat, fie realizat din cărămizi refractare. La realizarea unei cămine sudate, în funcție de compoziția încărcăturii și de natura zgurii, se utilizează cuarțit sau magnezit, dinas sau magnezit-cromit. Uneori zidăria este combinată — sub și partea inferioară a peretelui din cuarțit, iar peretele de la nivelul zgurii din magnezit. Materialul folosit pentru amenajarea căminului sudat trebuie să aibă o sinterizare bună, altfel căminul va fi instabil din punct de vedere mecanic, iar bucăți individuale din acesta pot pluti la suprafața metalului. Capacitatea de a sinteriza bine posedă cuarțitul care conține cel puțin 90% SiO2 și nu mai mult de 3% Al2O3 . Conținutul în masa de ambalare a unei cantități nu mai mici de Fe2O3 și CaO contribuie la creșterea sinterizabilității. În absența impurităților, sinterizabilitatea cuarțitelor este crescută prin adăugarea unei cantități mici de var sau argilă plastică refractară. toate materialele trebuie măcinate la o granulație de 1-3 mm. Înainte de utilizare, materialul trebuie să fie calcinat pentru a elimina complet umiditatea și impuritățile organice.

Șemineul este sudat pe toată grosimea sau în straturi. În primul caz, refractarul zdrobit cu aditivi adecvați în cuptorul rece este tasat strâns strat cu strat (cu o grosime a stratului de aproximativ 100 mm) până la grosimea totală a tăvii. În timpul tasării, vasului i se dă forma necesară. Grosimea umpluturii refractare este de 300-700 mm, în funcție de scopul și dimensiunea cuptorului. După finalizarea construcției cuptorului, acesta este uscat lent și bine, apoi încălzit treptat la 1400-1500 °C. La această temperatură are loc sinterizarea straturilor superioare de căptușeală. Umplutura este sudată în straturi într-un cuptor fierbinte. În cuptorul încălzit la 1200-1300 ° C se aruncă masa refractară de umplutură în straturi de până la 100-120 mm grosime. După sinterizarea primului strat aruncat următorul și așa mai departe până la grosimea necesară. Substratul se dovedește a fi rezistent, dar procesul de sudare este lung.

Substratul de cărămidă este alcătuit din cărămizi wedge sub forma unei bolți inverse. O boltă de cărămidă bine așezată are o rezistență mecanică ridicată. În comparație cu planșeul sudat, planșeul din cărămidă absoarbe mult mai puțin metalul topit, dar prezența rosturilor îl face mai permeabil la metalul topit. În plus, o vatră de cărămidă este considerabil mai costisitoare de produs.

În cuptoarele de încălzire, fundul este plat — partea superioară a fundului este realizată din cărămizi de șamotă sau talc, iar în cuptoarele de înaltă temperatură — din cărămizi de crom-magneziu sau masă de umplutură de crom. Grosimea căminului este de 230-460 mm. În cazul cuptoarelor metodice, unde materialul încălzit trebuie să se deplaseze de-a lungul podelei cuptorului de la intrare la ieșire, sunt necesare dispozitive speciale pentru a facilita această deplasare. Cele mai simple dispozitive sunt ghidajele (șine glisante) sub formă de bare dreptunghiulare din fontă sau oțel, amplasate direct pe podeaua cuptorului sau pe stâlpi speciali. Cu toate acestea, astfel de ghidaje pot fi utilizate numai la temperaturi sub 700°C. La temperaturi mai ridicate, tuburile de oțel răcite în boltă sunt utilizate ca ghidaje. Pentru a reduce uzura țevilor, deasupra acestora este sudată o bară rotundă sau dreptunghiulară (20×15 mm). Atunci când ghidajele sunt plasate pe stâlpi, piesele de prelucrat sunt încălzite nu numai de sus, ci și de jos. Pentru a reduce pierderile de căldură cu apă de răcire, țevile trebuie să fie izolate termic.

Se folosesc împingătoare speciale pentru a împinge lingourile de-a lungul ghidajelor. În cuptoarele termice mici, la încălzirea lingourilor mici, se utilizează tăvi speciale în care sunt încărcate lingourile. La ieșirea din cuptor, acestea sunt descărcate, iar paleții sunt readuși la fereastra de încărcare.

O bandă transportoare este convenabilă pentru transportarea prin cuptor a lingourilor ușoare de orice formă. Banda transportoare este alcătuită din verigi realizate din aliaje rezistente la căldură sau (pentru temperaturi de peste 900°C) din ceramică.

În cuptoarele termice, utilizarea benzii transportoare cu role permite deplasarea materialului în foi încălzit. Toate rolele sunt role conducătoare. În cazul cuptoarelor cu temperaturi ridicate, axa arborelui cu role este răcită cu apă, iar rolele sunt fabricate din oțel termorezistent sau din ceramică.

Cuptoarele inelare cu pat mobil sub forma unui inel plat sunt utilizate pentru încălzirea pieselor scurte și grele.

Pentru tratarea termică a lingourilor grele, cuptoarele cu vatră mobilă sunt utilizate pe scară largă. Acesta este deplasat de o acționare electrică, descărcat și încărcat de o macara. Capacitatea de încărcare a unui astfel de pat este practic nelimitată.

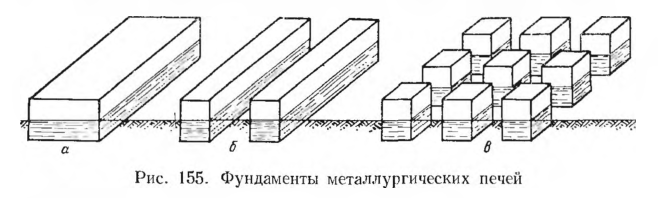

Fundația cuptorului trebuie să fie capabilă să suporte sarcina statică datorată greutății pieselor metalice, a zidăriei și a materialelor și produselor prelucrate. De asemenea, trebuie să fie proiectată pentru a rezista la sarcina dinamică cauzată de încărcarea cuptoarelor, rotația carcasei, mișcarea încărcăturii și a părților cuptorului. Fundația cuptorului este calculată în conformitate cu metodologia standard utilizată pentru calcularea fundațiilor pentru structuri de construcții și mașini. Se cunosc diferite modele de fundații pentru cuptoare, dintre care cele mai importante sunt următoarele: solidă (Fig. 155, a) sub forma unei baze comune pentru întregul cuptor, centură (Fig. 155, b) sub forma mai multor plăci înguste paralele, pilon (Fig. 155, c) sub forma unui număr mare de piloni individuali. Fundațiile solide sunt de obicei realizate pentru acele cuptoare pentru care răcirea cu aer a fundului nu este de dorit, adică pentru cuptoarele cu o bază caldă (de exemplu, cuptoarele de reflecție). Dimpotrivă, fundațiile cu benzi și coloane sunt utilizate pentru cuptoarele pentru care este de dorit să existe un fund rece răcit cu aer care să fie supus inspecțiilor periodice (de exemplu, cuptoarele electrice de topire).

Materiale pentru construcția fundațiilor cuptoarelor: moloz, beton, cărămizi de construcție și refractare, deșeuri de zgură. Dimensiunile orizontale ale fundațiilor sunt, de obicei, alese în funcție de mărimea cuptorului și de sarcina specifică admisă pe sol. Adâncimea de înglobare a fundației în sol depinde de proprietățile solului, de nivelul apei subterane, de adâncimea de îngheț a solului și de sarcinile statice și dinamice. La construirea cuptoarelor de topire, trebuie să se acorde o atenție deosebită evitării posibilei acumulări de apă lângă fundație sau în interiorul fundației, deoarece această apă poate provoca explozii, distrugerea cuptorului și rănirea personalului de exploatare. În cazul cuptoarelor de topire, se recomandă amenajarea unei drenări circulare a solurilor, este interzisă amplasarea conductelor de apă și a sistemelor de canalizare în apropierea fundațiilor cuptoarelor și sunt prevăzute măsuri pentru a preveni udarea fundațiilor de sus. La construirea cuptoarelor metalurgice mari pe soluri dificile — permafrost, soluri plutitoare etc.. — înainte de construirea cuptoarelor, este necesar să se efectueze lucrări speciale de consolidare a terenului cu piloți, de schimbare a terenului, de deschidere către soluri stâncoase etc.

Masoneria cuptoarelor

Zidăria, sau căptușeala, este cea mai importantă parte a cuptoarelor metalurgice, a cărei calitate și durabilitate determină durata campaniei și principalii indicatori tehnici și economici ai funcționării cuptoarelor. Metalurgiștii care lucrează la cuptoare sau le proiectează trebuie să cunoască foarte bine regulile de zidărie și să supravegheze personal producția tuturor lucrărilor de zidărie a cuptoarelor și buna funcționare a acestora.

Supravegherea refractarelor trebuie să înceapă din momentul în care produsele părăsesc fabrica sau atelierul de fabricație. Este necesar să se respecte regulile de manipulare a materialelor refractare. Aceste reguli trebuie să includă în primul rând următoarele:

- să se transporte materialele refractare în vagoane acoperite, prevenind umezirea lor excesivă;

- încărcarea și descărcarea trebuie să se efectueze fără aruncarea sau lovirea produselor;

- materialele refractare să fie depozitate în depozite închise, evitându-se umezirea lor;

- la așezarea cuptoarelor, frecarea cărămizilor trebuie redusă la minimum, clasa și gradul cărămizilor trebuie să respecte strict GOST și desenele de lucru ale cuptoarelor;

- compoziția mortarelor trebuie să corespundă strict refractarului utilizat și calității zidăriei;

- în timpul zidăriei trebuie să se lase rosturi de temperatură de dimensiuni corespunzătoare;

- uscarea și încălzirea cuptoarelor trebuie efectuate conform unui program ferm, ținând seama de tipul de materiale refractare, de conținutul de umiditate al zidăriei și de masivitatea acesteia;

- la exploatarea cuptoarelor, dacă este posibil, se exclud fluctuațiile de temperatură, flăcările ascuțite sau loviturile de arc pe căptușeală, deteriorările mecanice și îmbibarea zidăriei, creșterea temperaturii peste limitele de rezistență ale acestui material refractar, stropirile de metal topit și praful pe zidărie;

- la repararea cuptoarelor se selectează cu atenție cărămizile conservate, reutilizându-le pentru zidăria cuptoarelor.

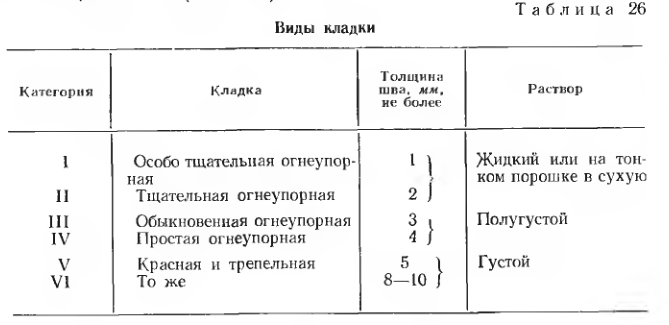

Calitatea zidăriei este de obicei determinată în funcție de grosimea rosturilor (tabelul 26).

Categoriile I și II de zidărie sunt utilizate pentru construcția cuptoarelor de topire, în special a acelor părți care sunt în contact cu topiturile, precum și a cuptoarelor care necesită o etanșare specială a spațiului de lucru sau expuse acțiunii abrazive a încărcăturii. Categoria III este utilizată pe scară largă pentru zidăria tuturor celorlalte cuptoare metalurgice. Pentru părțile cu responsabilitate redusă și temperatură scăzută ale cuptoarelor și conductelor de gaze se poate utiliza categoria IV de zidărie. Pentru o zidărie deosebit de atentă și minuțioasă, sunt necesare cărămizi de calitate superioară, cu suprafețe netede și uniforme, sau poate fi necesară șlefuirea cărămizilor în blocuri.

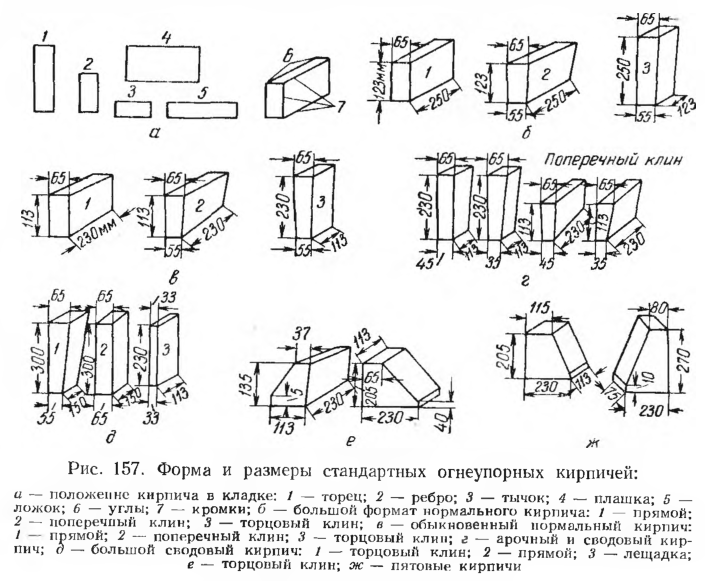

Furnalele sunt prevăzute cu cărămizi refractare de diferite forme și dimensiuni. Cele mai comune cărămizi de dimensiuni standard sunt prezentate în Fig. 157, deși, pe lângă acestea, în metalurgia neferoasă se folosesc diverse cărămizi, blocuri și plăci de dimensiuni și forme mari.

Elementele principale ale zidăriei cuptoarelor sunt: pereți, bolți, bolți, baze și diverse deschideri.

Pereții cuptoarelor sunt drepți și radiali. Grosimea pereților cuptoarelor metalurgice este definită ca un multiplu al celei mai mari dimensiuni a unei cărămizi standard de 230 mm în 1; 1,5; 2; 2,5 și 3 cărămizi. Suprafața pereților orientată spre spațiul de lucru al cuptoarelor se numește partea de foc sau partea frontală, iar suprafața exterioară se numește partea brută sau partea exterioară. La așezarea pereților, cărămizile sunt de obicei așezate pe placă, cu îmbrăcarea obligatorie a rosturilor și colțurilor. Rosturile verticale transversale ale zidăriei în rânduri așezate în același plan, leagă, deplasând rosturile rândului așezat de 1/4 cărămidă de-a lungul peretelui în raport cu rândul anterior. Îmbinările verticale transversale ale rândurilor superioare și inferioare se leagă prin deplasarea cărămizilor cu 1/4 sau 1/2 cărămidă de-a lungul peretelui rândului superior în raport cu rândul inferior. Îmbinările verticale longitudinale se realizează prin alternarea rândurilor de pompe și de linguri de-a lungul înălțimii zidăriei. Pentru legarea corectă a rosturilor în colțuri și în locurile în care pereții se ciocnesc, se utilizează cărămizi de lungime redusă în mărime de 3/4 și 1/2 dintr-o cărămidă întreagă. Atunci când pereții de zidărie se verifică cu atenție cu un cordon întins poziția orizontală a rândurilor individuale și poziția verticală a suprafețelor de zidărie. Atunci când pereții de zidărie constând din mai multe tipuri de materiale refractare, cum ar fi argilă refractară ușoară și cărămidă normală dinasovogo, fiecare dintre aceste straturi sunt așezate independent. Pentru a preveni divergența straturilor și bombarea zidăriei, acestea sunt conectate, eliberând cărămidă refractară în stratul adiacent de 1/2 cărămidă, în 5-8 rânduri în înălțime. Uneori st

Izolarea termică a pereților, dacă este realizată din cărămizi izolante, se realizează ca o zidărie normală. Dacă izolația termică este realizată sub formă de umplutură, carton sau tencuială, aceasta este plasată ca strat exterior între zidărie și carcasa cuptorului.

Pereții radiali ai cuptoarelor circulare cu un diametru de până la 4 m sunt realizați din cărămizi cu pene turnate, iar cu un diametru mai mare de 4 m — din cărămizi cu pene obișnuite, cu îmbinare similară cu cea a pereților drepți.

La așezarea pereților, este necesar să se lase rosturi de temperatură calculate în conformitate cu următoarele norme:

La pereții drepți, rosturile sunt amplasate la 1-3 metri pe lungimea peretelui și pentru fiecare strat de cărămizi ușor decalate pentru a evita un gol de trecere în zidărie. În pereții radiali, în locul rosturilor de temperatură, se lasă un gol între zidărie și învelitoare, umplut cu masă refractară sau termoizolantă ușor de compactat. Dimensiunea rostului radial se calculează conform acelorași standarde pentru creșterea în lungime și în diametru a circumferinței zidăriei.

Bolțile cuptoarelor sunt arcuite și suspendate. Bolțile au de obicei o grosime de o cărămidă, cu cea mai mare dimensiune de 250-500 mm.

Bolțile în arc sunt așezate pe un cofraj de lemn, folosind alternativ cărămizi drepte și cărămizi cu pene. Zidăria bolților în arc poate fi netedă cu inele, netedă cu cărămizi încrucișate și nervurată cu capetele proeminente ale cărămizilor mai lungi. Bolțile arcuite sunt cel mai adesea construite cu un raport între brațul bolții și deschidere egal cu 1/8-1/12. Bolțile sunt așezate de la călcâi la încuietoare pe ambele părți și apoi bolta este închisă la mijloc cu 3-5 rânduri de cărămizi de încuietoare atent selectate. În cazul întinderilor mari ale bolții, numărul de încuietori ajunge la 3 pe toată lungimea arcului bolții. Bolțile cu arc sferic sunt utilizate pentru cuptoarele rotunde, construite din cărămizi de formă specială. Bolțile sferice sunt așezate pe cofraje de lemn în inele sau în formă de spinare. Toate bolțile arcuite se sprijină pe cărămizi cu toc și sunt menținute în poziție de grinzi cu toc și de contravântuirile cuptorului.

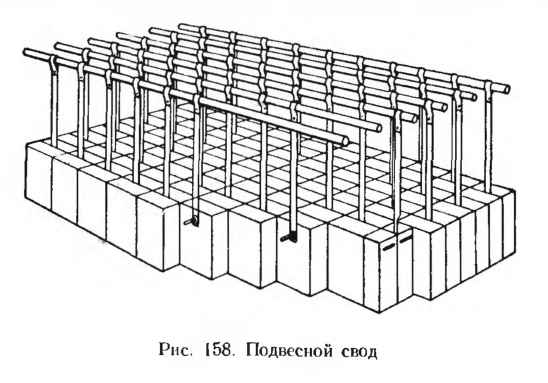

Bolțile suspendate constau în seturi de cărămizi suspendate de grinzi de deasupra cuptoarelor pe suporturi metalice speciale (fig. 158). Deși aceste bolți sunt mai complexe din punct de vedere constructiv, ele facilitează foarte mult reparațiile cuptoarelor, care pot fi efectuate cu bolți suspendate fără opriri lungi ale cuptoarelor și chiar în timpul funcționării. În plus, o boltă suspendată nu limitează lățimea cuptoarelor. Recent, bolțile suspendate realizate din cărămizi de magneziu și magneziu cromat nearse și arse au fost utilizate pe scară largă pentru cuptoarele de topire la temperaturi înalte (cuptoare de reflecție și cuptoare în aer liber). Rosturile de temperatură sunt situate pe lungimea bolților și la îmbinările dintre bolți și pereții de capăt. Dimensiunile rosturilor bolților sunt calculate în conformitate cu standardele utilizate pentru calcularea rosturilor de temperatură pentru pereți.

Podul este expus la materiale de încărcare și se topește. Podurile sunt, de obicei, așezate cu foarte mare atenție sau cu o zidărie atentă din cărămizi de calitate superioară. Rândurile inferioare ale căminelor sunt așezate pe placă cu linguri de-a lungul cuptorului, iar rândurile superioare sunt așezate pe margine sau la capăt. Grosimea totală a fundului cuptoarelor de încălzire și prăjire este de 1-4 cărămizi, în cuptoarele de topire — până la 4-8 cărămizi. În cuptoarele de încălzire, fundul este de obicei așezat plat. În cuptoarele de topire sunt mai frecvente podurile concave sau radiale, realizate sub forma unei bolți inverse, peste zidăria care este uneori ambalată sau sudată cu masă refractară, cu impregnarea ulterioară a acesteia cu topituri. La așezarea unei păstăi concave se pune mai întâi un șablon al stratului inferior de zidărie, care joacă rolul de cofraj pentru așezarea straturilor următoare. Zidăria se realizează vpervyazkomu, pornind de la centru spre călcâi, iar cărămizile de călcâi servesc ca o blocare. În înălțimi se realizează rosturi subțiri de temperatură în sens longitudinal și transversal, umplute cu pulberi refractare sau așezate cu carton subțire.

Corpul cuptorului

Corpul cuptorului este alcătuit din structura exterioară, zidăria sau căptușeala și deschiderile pentru alimentarea cuptorului și evacuarea produselor din acesta. Într-o serie de modele de cuptoare, zidăria este înlocuită parțial sau complet cu piese metalice răcite — chesoane și plăci. Fixarea cuptoarelor metalurgice constă într-o carcasă metalică solidă sau prefabricată și centuri metalice care conferă cuptorului rezistența și rigiditatea necesare. Unele cuptoare nu au carcase metalice exterioare, iar fixarea lor se limitează la centuri metalice care acoperă direct zidăria sau chesoanele. Învelișurile exterioare sunt obligatorii pentru cuptoarele cilindrice, pentru cuptoarele rotative sau rotative, pentru cuptoarele care necesită o etanșare fiabilă a spațiului de lucru și pentru cuptoarele electrice pentru o împământare fiabilă a suprafeței exterioare. Cuptoarele staționare dreptunghiulare de topire și încălzire cu flacără, cum ar fi cuptoarele de reflecție, sunt construite fără carcase metalice. Carcasele solide ale cuptoarelor sunt sudate din foi de oțel cu o grosime de 8 până la 30 mm, acestea asigurând o rezistență și o rigiditate suficiente ale corpului cuptorului. Carcasele prefabricate sunt realizate din tablă de oțel și plăci turnate din oțel sau fontă, care sunt înșurubate sau prinse împreună.

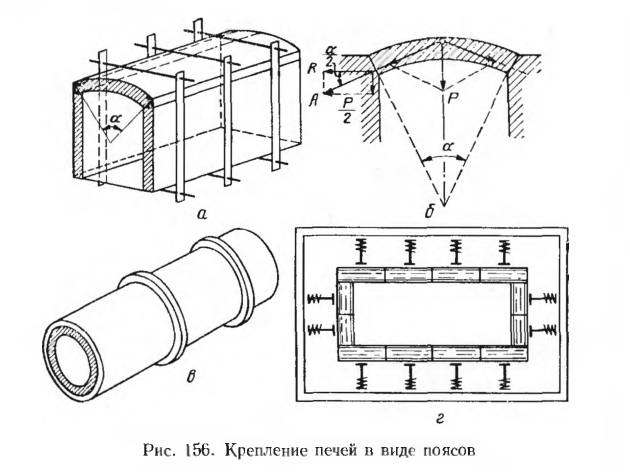

Fixarea efectivă a cuptoarelor este reprezentată de centuri metalice care acoperă corpul cuptorului în planuri separate. Cuptoarele dreptunghiulare cu un spațiu de lucru alungit orizontal au, de obicei, contravântuirile prezentate în Fig. 156, a. Contravântuirile constau în grinzi orizontale pe care se sprijină bolta arcuită. Contravântuirea constă în grinzi orizontale pe care se sprijină bolta arcuită. Grinzile de călcâi și zidăria cuptorului sunt acoperite de centuri formate din montanți verticali trași de tije superioare și inferioare fixate pe montanți cu ajutorul unor piulițe sau arcuri reglabile. Uneori, în locul tijelor inferioare, montanții sunt instalați în puțurile fundației și fixați cu pene.

Fixarea descrisă pentru cuptoarele dreptunghiulare cu boltă arcuită se calculează pe baza valorii întinderii orizontale a bolții arcuite R, percepută de grinzile de călcare și determinată conform schemei Fig. 156, b.

Să notăm: P este greutatea bolții arcuite, kG, α este unghiul sectorului în care se încadrează arcul bolții.

Atunci strutul orizontal al bolții rezultat din greutatea bolții va fi după cum urmează

Când cuptorul se încălzește, forța de împrăștiere R crește considerabil datorită dilatării zidăriei, care este luată în considerare prin introducerea coeficientului k . Formula finală pentru R este

unde k este coeficientul de dilatare; k = 2,5 până la 1100°C și 3-3,5 la 1200-1500°C.

Cuptoarele cilindrice sunt susținute de o carcasă solidă din fier, întărită de centuri inelare distanțate de câțiva metri (fig. 155, c). Pentru cuptoarele rotative orizontale, o parte din aceste centuri sunt aliniate cu suporturile pe care se sprijină și se rotește carcasa. Pentru cuptoarele cu ax asamblate din cutii răcite cu apă — chesoane, fixarea constă în cricuri, sprijinite la un capăt în chesoane, iar la celălalt — într-o centură inelară de grinzi metalice (Fig. 156, d). În plus, chesoanele individuale sunt conectate unul la altul prin șuruburi.

Deschideri în furnale

În pereții și bolțile cuptoarelor sunt dispuse deschideri care servesc pentru:

- încărcarea materiilor prime și livrarea produselor finite;

- evacuarea gazelor;

- alimentarea cu combustibil, aer și electricitate;

- observarea și controlul.

Numărul și dimensiunea acestor deschideri trebuie să fie minime, iar proiectarea trebuie să asigure izolarea sigură a spațiului de lucru de mediul exterior. Deschiderile din pereții cuptoarelor deasupra nivelului băii sunt de obicei dispuse sub forma unor ferestre cu secțiune dreptunghiulară, suprapuse de sus cu un arc, așezate în peretele de zidărie și sprijinite pe tocuri. Partea exterioară a ferestrelor din zidărie este întărită cu un cadru metalic, împiedicând distrugerea cărămizilor la impactul mecanismelor de încărcare. Ferestrele sunt acoperite cu obloane, care sunt ridicate și coborâte periodic cu ajutorul unor trolii manuale sau pneumatice. Obloanele sunt plăci metalice răcite cu apă și chesoane sau cărămizi refractare ambalate într-un cadru metalic.

În cuptoarele de topire, în pereți, la nivelul băii, sunt construite mici deschideri pentru zgură, mată și aliaje, pentru a elibera topiturile. Matte și aliajele sunt de obicei eliberate prin găuri de foraj în partea inferioară a pereților. O gaură este un canal dreptunghiular care traversează întreaga grosime a peretelui. Acesta este realizat din cărămizi mari speciale de magneziu sau magneziu cromat, care au forma unor bare. Din exterior, gaura de forare este căptușită cu o placă metalică, pentru a crește durata de viață a căreia se folosesc uneori manșoane speciale foarte refractare introduse în orificiul de ieșire al plăcii. Orificiul de forare se închide cu un dop de argilă, iar pentru a preveni înghețarea completă a acestuia în el se introduce o rangă de fier, perforată periodic la o distanță scurtă în interiorul cuptorului. De asemenea, zgura poate fi eliberată prin găuri de foraj de construcție similară, dar de dimensiuni ceva mai mari. Uneori, zgura este evacuată prin ferestre în pereții laterali sau de capăt ai cuptorului, suprapuse de un prag de argilă refractară cu înălțime reglabilă.

Deschiderile din bolțile cuptoarelor pot fi dreptunghiulare și rotunde. Pentru a forma deschideri dreptunghiulare în bolți, se pun două cărămizi pentru bolțile cu dimensiuni de până la 200 mm, iar pentru dimensiuni mai mari se pun arcuri. Pentru a forma o gaură rotundă în boltă, se pune un inel închis. Deschiderile în bolți pot fi realizate și prin turnare din mase de umplutură. Găurile de încărcare din bolți sunt amplasate în așa fel încât încărcătura să fie plasată în spațiul de lucru al cuptoarelor în ordinea cea mai rațională. Încărcarea minereurilor și a concentratelor se face prin conducte care leagă orificiile din bolți cu dispozitivele de transport care alimentează încărcătura.

Șeminee și conducte

Produsele de ardere sunt evacuate din spațiul de lucru al cuptorului în hornurile care leagă cuptorul de coșul de fum. În cazul cuptoarelor de încălzire, gazele de ardere sunt evacuate printr-o deschidere în podeaua cuptorului, în cazul cuptoarelor de topire — prin peretele frontal din spate sau prin boltă. Evacuarea prin peretele frontal, pe lângă o mai bună utilizare a căldurii, are avantajul constructiv de a nu slăbi zidăria bolții.

Secțiunea transversală a hogurilor se determină prin stabilirea vitezei de curgere a gazelor: F=V/ω, unde V este debitul gazelor de ardere, m 3 /s; ω este viteza de deplasare a produselor de ardere, m/s.

De obicei, viteza de deplasare a produselor de ardere în porci în condiții normale este considerată egală cu 1,5-3 m/s (valoarea superioară la temperatura gazelor de 300-400° C, cea inferioară — la temperatura de 600-800° C). Secțiunea transversală a porcilor nu trebuie să fie mai mică de 500×600 mm, ceea ce asigură posibilitatea ca o persoană să o curețe. Porcii sunt plasați în sol, iar grosimea stratului de sol de deasupra porcului trebuie să fie de cel puțin 300 mm. În cazul solurilor umede, porcul este învelit într-o carcasă impermeabilă. Alegerea materialului pentru căptușeala hogului este determinată de temperatura produselor de ardere. De obicei, cărămizile de argilă refractară sunt utilizate în acest scop. Stratul exterior este realizat din cărămizi roșii. Bolta porcilor este adesea așezată în formă de semicerc (boltă semicirculară) pentru a reduce forța de propagare.

Secțiunea transversală a conductelor de gaz și de aer este, de asemenea, determinată de vitezele acceptate de mișcare a gazului sau a aerului, care depind de gradul de purificare a gazului, iar pentru aer — de temperatura acestuia. Pentru gazul curat se presupune că viteza este de 8-10, pentru gazul netratat de 1-3 m/s. Pentru aerul rece se recomandă ca viteza de mișcare prin conducte să fie de 8-12 m/s, pentru aerul încălzit — în funcție de temperatură 3-6 m/s. La calcularea conductelor de înaltă presiune, sunt permise viteze mai mari.

Pentru gaze reci și aer conductele sunt țevi metalice, pentru gaze calde — țevi căptușite cu materiale refractare. Dacă temperatura gazelor și a aerului nu este suficient de ridicată pentru materialul conductei, aceasta este izolată numai din exterior cu materiale termoizolante. La proiectarea conductelor, trebuie luată în considerare necesitatea etanșării acestora.

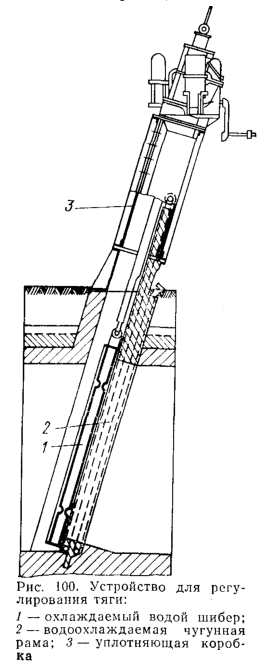

Pentru reglarea presiunii în spațiul cuptorului și a tirajului în coșurile de fum, se folosesc scuturi de fum instalate în coșurile de fum. La temperaturi ale gazelor de ardere de până la 600° C, supapele sunt realizate din fontă cenușie. La temperaturi mai mari de 600° C se folosesc ecrane căptușite cu materiale refractare sau răcite cu apă (fig. 100). Pentru o închidere mai etanșă, supapele din porci sunt instalate cu o pantă spre coșul de fum.

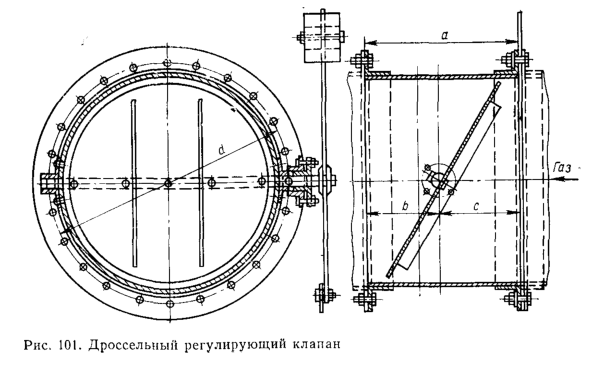

În conductele de gaz pentru închiderea gazului se folosesc, de asemenea, supape și clapete de diferite tipuri. Supapele de strangulare sunt utilizate pentru a regla debitul de gaz (fig. 101).

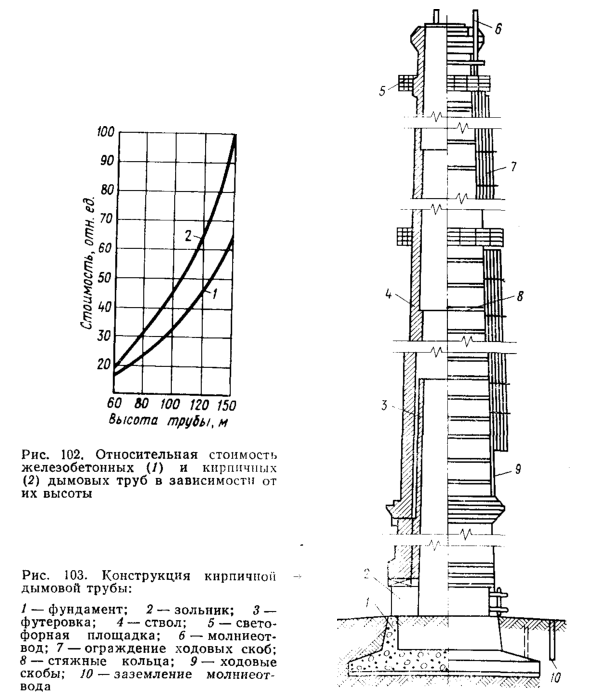

Coșurile de fum sunt utilizate pentru a crea un curent de aer la evacuarea produselor de ardere din cuptor. Șemineele sunt de trei tipuri — cărămidă, beton armat și metal. Cu cât coșul de fum este mai înalt, cu atât curentul de aer este mai puternic, însă, odată cu creșterea înălțimii, costul de construcție al acestuia crește brusc (fig. 102).

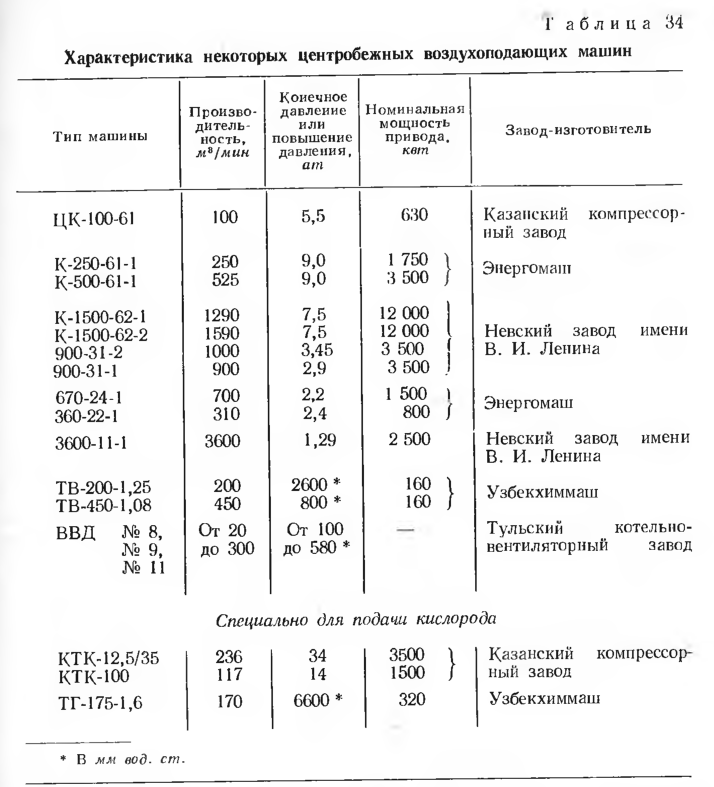

Coșurile de cărămidă sunt cele mai scumpe. Coșurile de fum din beton armat sunt ceva mai ieftine decât cele din cărămidă, iar diferența de cost crește odată cu înălțimea, astfel încât coșurile de fum înalte (până la 180 m) sunt realizate din beton armat dacă temperatura gazelor de ardere nu depășește 500°C. Coșurile de fum metalice sunt construite până la 100 m înălțime. Construcția lor este de aproximativ o dată și jumătate mai ieftină decât coșurile de cărămidă, dar durata lor de viață este de aproape două ori mai scurtă. În interior, coșurile sunt căptușite cu cărămizi refractare. Căptușeala este dispusă în cornișe, ceea ce asigură dilatarea sa liberă în timpul încălzirii (fig. 103). Partea cilindrică inferioară a coșului de fum se numește plintă, iar partea superioară se numește cap.

Alimentarea cu aer, oxigen și apă a cuptoarelor

Cuptoarele metalurgice consumă cantități foarte mari de aer comprimat, oxigen și apă de proces. Aerul comprimat și oxigenul sunt consumate în furnale pentru procesele de oxidare, pentru arderea combustibililor și, uneori, pentru răcirea elementelor cuptorului. Apa de producție este utilizată în principal pentru răcirea elementelor cuptoarelor (până la 95 % din consumul total) și pentru diverse nevoi de producție. Cei mai mari consumatori de aer comprimat și oxigen sunt cuptoarele cu arbore, de reflecție și de prăjire și convertoarele. Aceste cuptoare necesită aer, m 3 /min: cuptoare de mină 400-1500; cuptoare de reflexie 400-1000; cuptoare de prăjire 100-600; convertoare 200-1000. Consumul de oxigen pentru îmbogățirea aerului de explozie este pentru furnalele de metalurgie neferoasă de la 0,5 la 21% din consumul lor de aer. Suprapresiunea aerului consumat de furnale este de obicei între 0,02-1,5 atm și uneori ajunge la 6-10 atm. Consumul de apă pentru răcirea cuptoarelor este, m 3 /h: mină 100-1000; reflectare și rafinare 50-250; încălzire 50-400; electric 50-200. Presiunea apei în sistemele de răcire a cuptoarelor este de 2-12 atm.

Alimentarea cu aer a cuptoarelor

Aerul pentru furnale este furnizat de mașini de alimentare cu aer, care pot fi clasificate, în funcție de suprapresiunea aerului, în următoarele grupe:

- ventilatoare de până la 1000 mm a.s.h.;

- suflante, 0,1-3 kG/cm 2 ;

- compresoare, peste 3 kG/cm 2 .

În funcție de principiul de funcționare, mașinile de alimentare cu aer se împart în cu piston și centrifugale. Mașinile centrifuge sunt utilizate de obicei pentru alimentarea cuptoarelor metalurgice, care se caracterizează printr-o productivitate ridicată în comparație cu mașinile cu piston. Tabelul 34 prezintă caracteristicile unor mașini centrifugale de alimentare cu aer utilizate pentru alimentarea cu aer a cuptoarelor metalurgice.

Mașinile de alimentare cu aer ale uzinelor metalurgice sunt amplasate, de obicei, în stații speciale de suflante, unde sunt prevăzute cu un mod de funcționare rațional și cu servicii calificate. Într-o serie de cazuri, în special pentru mașinile de joasă presiune (ventilatoare, mai rar suflante), acestea sunt amplasate direct în apropierea cuptoarelor, ceea ce reduce costurile de construcție a conductelor de aer și elimină pierderile de presiune în rețea.

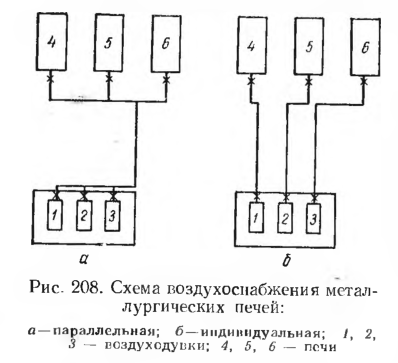

Este recomandabil să se amplaseze stațiile de suflare în apropierea atelierelor metalurgice care consumă aer comprimat. Pentru uzinele mari cu mai multe ateliere metalurgice situate la distanță unele de altele, este mai indicat să se realizeze stații de suflante ca stații de atelier în locul unei singure stații la nivelul întregii uzine. Aerul de la stația de suflare la cuptoare poate fi furnizat printr-o schemă paralelă, în care toate mașinile de suflat lucrează în paralel și pompează aer într-o conductă de aer comună (fig. 208, a), precum și printr-o schemă individuală, când suflanta lucrează printr-o conductă de aer individuală numai pentru un anumit cuptor (fig. 208, b).

Fiecare schemă are propriile avantaje și dezavantaje. Schema paralelă reduce capacitatea totală a mașinilor, dar oferă o funcționare mai flexibilă a sistemului și necesită mai puțină capacitate de rezervă a mașinilor. În schema individuală, capacitatea mașinilor în funcțiune este utilizată mai complet, dar capacitatea de rezervă necesară a mașinilor poate fi de până la 100 %. În plus, lungimea rețelei de aer crește semnificativ. Schema paralelă este mai frecventă. Aerul este curățat de praf pe filtre speciale înainte de a intra în suflante. Sistemul de alimentare cu aer este echipat cu supape de reglare și de închidere situate la stație și în apropierea cuptoarelor, precum și cu ieșiri pentru evacuarea aerului în exces în timpul deconectărilor de scurtă durată ale cuptoarelor de la rețeaua de alimentare cu aer.

Conductele de aer sunt realizate din țevi de oțel cu un diametru de 0,1 până la 1,5 metri, proiectate pentru presiunea corespunzătoare. Supapele de gaz sunt utilizate pentru controlul debitului. Rețeaua de conducte de aer este de obicei amplasată deasupra solului pe coloane speciale sau atașată la coloanele magazinelor. Uneori, conductele de aer sunt amplasate în canale adâncite în sol, dar accesibile pentru inspecție și reparații. Aerul către cuptoare este de obicei furnizat printr-o conductă de aer circulară, care asigură aceeași alimentare tuturor unităților consumatoare de aer ale cuptorului.

Pentru producția de oxigen, uzinele metalurgice construiesc de obicei stații speciale de oxigen care produc oxigen tehnic cu un conținut de 95-98% O2. Există cazuri de alimentare centralizată cu oxigen a unui grup de uzine metalurgice de la o singură stație centrală mare de oxigen printr-un sistem de conducte de oxigen de înaltă presiune pe distanțe lungi. În cazul unui consum limitat de oxigen, acesta poate fi livrat uzinei cu vehicule speciale echipate cu rezervoare pentru oxigen lichid și dispozitive de vaporizare. Materia primă pentru producerea oxigenului este aerul atmosferic, care îl conține în formă nelegată în proporție de 20,93% din volum. Cea mai economică metodă de separare a aerului cunoscută în prezent este rectificarea sa la temperatură scăzută, bazată pe utilizarea diferenței dintre punctele de fierbere ale gazelor lichefiate.

Schema de producere a oxigenului din aer constă în două operațiuni principale — lichefierea aerului și separarea ulterioară a acestuia în componente gazoase separate. Pentru lichefiere, aerul este precomprimat la 70-200 atm cu expansiune ulterioară, la care are loc o răcire profundă a aerului, provocând lichefierea acestuia. Aerul lichefiat rezultat este trimis în coloane de rectificare, unde este separat în oxigen, azot și alte componente gazoase în procesul de vaporizare. În schema de producere a oxigenului, schimbătoarele de căldură sunt de o mare importanță, unde aerul comprimat care intră în separare este răcit, iar produsele finale de separare sunt încălzite.

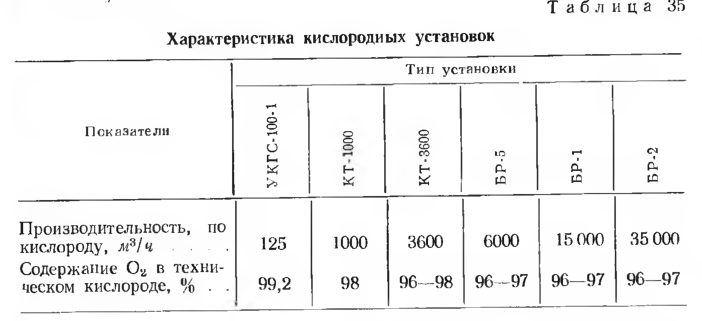

Aerul furnizat pentru producția de oxigen este curățat de praf, iar umiditatea și dioxidul de carbon sunt eliminate din acesta. Producția de oxigen necesită un consum semnificativ de energie electrică, care în cele mai mari și mai avansate instalații este de 0,45 kWh/m 3 . Costul oxigenului produs la stațiile mari de oxigen depinde de costul electricității și este de 0,6-1,2 copeici pe 1 m 3 . În prezent, URSS produce instalații de producere a oxigenului de capacitate mică, medie și mare. Tabelul 35 prezintă caracteristicile unora dintre aceste unități.

Pe baza acestor unități Giprokislorod a dezvoltat trei proiecte standard de stații de oxigen:

- mic — o unitate UKGS-100-1;

- mediu — trei unități KG-3600;

- mare — trei unități BR-1.

Presiunea normală a oxigenului obținut la stații este de 500 mm de apă. Hg, iar alimentarea cu oxigen a rețelei de instalații și a cuptoarelor necesită instalarea de compresoare de oxigen de presiune și capacitate corespunzătoare.

Stațiile de oxigen sunt construite pe teritoriul uzinelor metalurgice la distanța necesară față de instalațiile principale ale uzinei, în conformitate cu cerințele de siguranță. Uneori, deținătorii de gaze funcționează la presiuni de până la 400 mm de apă. Oxigenul către cuptoare este furnizat prin conducte de oxigen montate din țevi de oțel. Conductele de oxigen sunt instalate subteran și suprateran. Conductele de oxigen trebuie să fie vopsite în albastru pe exterior. Diametrul conductelor de oxigen este determinat de viteza de 10-20 m/sec. Conductele de oxigen sunt echipate cu supape etanșe de închidere și de reglare.

Cel mai sigur sistem de alimentare cu oxigen a cuptoarelor metalurgice este furnizarea acestuia prin conducte de oxigen independente către cuptorul propriu-zis, fără a-l amesteca în sistemul de alimentare cu aer al cuptoarelor, ceea ce previne posibilitatea incendiilor și exploziilor în acest sistem. Prin urmare, la uzină se construiesc una sau mai multe conducte principale de oxigen, din care se fac ramificații către cuptoarele individuale. De asemenea, se recomandă alimentarea cuptoarelor cu oxigen separat de aer și combustibil, astfel încât acestea să fie amestecate în volumul cuptorului cuptorului însuși sau numai la ieșirea arzătoarelor și a tuyerelor. Prin urmare, în arzătoare și duze oxigenul este furnizat printr-un canal izolat separat sub jetul de combustibil sau în jurul acestuia, cu amestecarea lor la ieșire. În tuyere este, de asemenea, rațional să se furnizeze oxigen printr-un tub separat, izolat de canalul de aer, chiar la ieșirea jetului din tuyere. Oxigenul poate provoca incendii și explozii dacă este manipulat neglijent. Prin urmare, dacă fabrica dispune de o instalație de oxigen, trebuie respectate cu strictețe precauții speciale și reguli de siguranță. Trebuie evitat în special contactul oxigenului cu uleiurile lubrifiante, emulsiile și suprafețele unse. La punerea în funcțiune a sistemelor de oxigen și a conductelor de oxigen, acestea trebuie degresate prin spălare cu dicloroetan și purjare cu gaze inerte.

Alimentarea cu apă a cuptoarelor

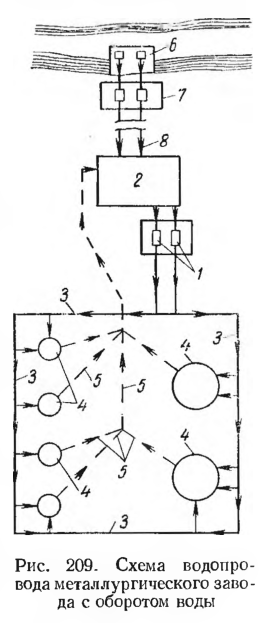

Cel mai răspândit sistem industrial de alimentare cu apă pentru atelierele de furnale este schema cu circulație a apei (fig. 209). Aici, pompele 1 furnizează apă de la dispozitivul de răcire 2 la conductele rețelei de distribuție 3 către unitățile de producție 4. Apa încălzită intră în conductele unei alte rețele 5 (în figură, această rețea este dată cu o linie punctată) și este evacuată către instalațiile de răcire 2 (turnuri de răcire, bazine de stropire, iazuri de răcire etc.). Apa proaspătă este adăugată de la sursă prin intrarea de apă 6 de către pompele 7 prin conductele 8. În schema de alimentare cu apă luată în considerare, există două stații de pompare: stația de admisie a primului lift 7 și stația de circulație 1. Schema cu recirculare a apei permite reducerea drastică a consumului de apă proaspătă preluată de la sursa de alimentare cu apă, care, de obicei, nu depășește 10-20% din consumul total de apă al sistemului. În plus, reciclarea apei permite reducerea cheltuielilor necesare pentru tratarea apei (purificare, dedurizare etc.).

Pompele cu piston, centrifuge și neacționate (erlift) sunt utilizate pentru deplasarea și ridicarea apei în sistemele de alimentare cu apă ale instalațiilor. Cele mai răspândite în uzinele metalurgice sunt pompele centrifuge cu o capacitate de 10 până la 3600 m 3 / h, cu o înălțime de 20 până la 100 m coloană de apă. h, acționate de motoare electrice cu puteri de la 10 la 700 kW. Pompele cu piston sunt utilizate în principal pentru alimentarea cu nămoluri. Pompele sunt amplasate în spații speciale — stații de pompare, care după destinația lor se subîmpărțesc în stații de ridicare 1 (preluare de la sursa de alimentare cu apă), de circulație, de repompare, etc.

Stațiile de pompare din primul lift sunt destinate alimentării cu apă a întreprinderii industriale de la sursa de alimentare cu apă și sunt situate, de obicei, în afara teritoriului întreprinderii, pe malul unui râu sau al unui rezervor. În cadrul sistemului de alimentare cu apă prin reciclare, stațiile de pompare de la primul lift furnizează apă consumatorilor care o utilizează în mod iremediabil în procesul de producție, precum și pentru a acoperi pierderile de apă din sistemele de circulație pentru evaporare, antrenare și suflare. Stațiile de pompare de circulație sunt de obicei amplasate pe teritoriul uzinei metalurgice, ele deservesc unul sau mai multe sisteme de circulație. Stațiile de suprapresiune sunt, de asemenea, situate pe teritoriul uzinei sau al atelierului și sunt concepute pentru a crește înălțimea disponibilă în rețea pentru instalațiile individuale.

Pentru funcționarea neîntreruptă a stațiilor de pompare, acestea sunt în mod necesar echipate cu pompe de rezervă pentru a asigura alimentarea neîntreruptă cu apă a unităților uzinei.

Pentru alimentarea cu apă proaspătă și reciclată și pentru circulația acesteia în sistemele de alimentare cu apă reciclată din uzinele metalurgice, se construiește o rețea de alimentare cu apă, care poate fi circulară sau fără ieșire. Ambele sisteme ale rețelei de alimentare cu apă au, de obicei, cel puțin două conducte de apă duplicate. În cazul a două conducte de apă, fiecare dintre ele trebuie să asigure alimentarea în condiții normale cu 50%, iar în caz de urgență — cu cel puțin 70% din debitul de apă calculat.

Pentru instalațiile care necesită un grad ridicat de fiabilitate a alimentării cu apă și care nu permit întreruperi ale alimentării cu apă nici măcar pentru câteva minute (de exemplu, sistemele de răcire pentru elementele cuptorului), rețelele circulare de alimentare cu apă nu sunt recomandate. Apa trebuie furnizată prin două conducte paralele.

Pentru rețelele de alimentare cu apă se utilizează țevi din fontă, azbociment, beton armat și oțel cu diametre cuprinse între 50 și 1600 mm, proiectate pentru presiuni de 3-50 kG/cm 2 și mai mari. Diametrul țevilor pentru construcția conductelor de apă este determinat de cantitatea de apă și de viteza de deplasare a acesteia 0,8-1,2 m/sec. Rețelele de alimentare cu apă sunt cel mai adesea așezate direct în pământ sau în tuneluri subterane și, dacă se folosesc țevi din oțel, acestea sunt acoperite din exterior cu izolație anticorozivă. Rețeaua de distribuție a apei a magazinelor și conductele de alimentare cu apă a cuptoarelor sunt realizate în mare parte în exterior și sunt fixate pe structurile de construcție ale magazinelor și pe schele și suporturi speciale. Rețeaua de alimentare cu apă este echipată cu supape de închidere și de reglare a debitului.

Pentru răcirea apei încălzite din sistemul de alimentare cu apă de reciclare special construit:

- rezervoare deschise (iazuri, râuri, lacuri);

- bazine de stropire;

- turnuri de răcire;

- răcitoare mixte.

Alegerea tipului de instalație de răcire depinde de condițiile naturale și climatice locale și de volumul de apă reciclată.

În funcție de calitatea și contaminarea apei din sursele de alimentare cu apă, precum și de cerințele privind puritatea și duritatea apei impuse de unitățile uzinei, apa care intră în rețeaua de alimentare cu apă a uzinei metalurgice este tratată. Cerințe sporite pentru tratarea apei de proces sunt impuse de sistemele de răcire a elementelor cuptoarelor, în special cele cu răcire prin evaporare. Acestea pot fi alimentate cu apă purificată de impurități mecanice, cu duritate care să nu depășească 0,10-0,15 mg-eq/l și cu un conținut de oxigen dizolvat mai mic de 0,1 mg/l. Dioxidul de carbon liber trebuie să fie eliminat complet din apa utilizată pentru răcirea prin evaporare a cuptoarelor. Apa este purificată de impuritățile mecanice prin sedimentare cu coagulare și filtrare. Pentru dedurizarea, stabilizarea, deferrizarea și reducerea acidității apei, se utilizează calcararea cu var rapid, urmată de sedimentare și filtrare.

Apa care conține carbonați dizolvați este acidificată cu acid sulfuric și tratată cu reactivi speciali, cum ar fi gazele de ardere.

Sistemele de alimentare cu apă din instalațiile industriale trebuie să fie echipate cu dispozitive de protecție împotriva șocurilor hidraulice și cu conducte de aer pentru evacuarea aerului acumulat.

Elemente răcite ale carcasei cuptorului

În cele mai recente modele de cuptoare, elementele de carcasă răcite de diferiți agenți de răcire devin din ce în ce mai importante. Înlocuirea unei părți a zidăriei refractare cu elemente răcite cu metal face ca proiectarea cuptorului să fie mai fiabilă și mai economică.

În prezent, se utilizează chesoane sudate și turnate instalate în pereții și bolțile cuptoarelor, clapete și rame răcite pentru ferestre, plăci și căptușeli pentru intrări și ieșiri, tuyere răcite, arzătoare și suporturi electrice etc. Pentru a proteja elementele răcite de impactul direct al topiturilor, gazelor și prafului, acestea sunt acoperite din față cu zidărie refractară, placare sau strat de garnitură de protecție creat natural sau artificial. Elementele metalice ale cuptoarelor sunt de obicei răcite cu apă sau vapori de apă (răcire prin evaporare), mai rar cu aer sau ulei mineral.

Materiale termoizolante

Utilizarea materialelor termoizolante în construcția cuptoarelor permite reducerea pierderilor de căldură prin pereți și, astfel, creșterea eficienței termice și a productivității cuptoarelor. În construcția cuptoarelor se utilizează două tipuri de materiale termoizolante — refractare ușoare și materiale termoizolante naturale.

Refractarele ușoare nu diferă de refractarele convenționale prin compoziția lor chimică și mineralogică, dar au o porozitate mai mare și, în consecință, o masă volumică, o conductivitate termică, o rezistență mecanică, o rezistență la căldură și la zgură mai mici. Capacitatea refractară ridicată a materialelor ușoare permite utilizarea lor pentru zidăria interioară a cuptoarelor, dar cu condiția ca acestea să fie acoperite cu un strat refractar. Ele nu trebuie să intre în contact direct cu metalul topit și zgura. Cuptoarele căptușite din interior cu materiale refractare ușoare se încălzesc rapid și au comparativ mai puține pierderi de căldură pentru încălzirea zidăriei, ceea ce este important pentru cuptoarele care funcționează periodic.

Există trei metode de producere a refractarelor ușoare — metoda aditivilor de ardere, spumare și chimică. La producerea prin metoda aditivilor de ardere, în masa refractară se introduc așchii de lemn, cărbune și alte substanțe carbonice în proporție de 25-35% (în greutate). La arderea produselor turnate, acești aditivi se ard, creând pori. Regimurile de uscare și de ardere ale materialelor refractare ușoare nu diferă de regimurile pentru materialele refractare convenționale de acest tip.

În metoda de formare a spumei, în masa refractară umedă (zgură) se introduce o emulsie de săpun de colofoniu sau de rădăcină de săpun, capabilă să formeze spumă. Ca stabilizator al spumei se utilizează cleiul de tâmplar. Masa spumoasă se toarnă în forme, se usucă și se arde.

În metoda chimică, în masa refractară se adaugă substanțe gazoase, cum ar fi calcarul sau dolomita și o soluție de acid sulfuric. Formarea unei structuri poroase are loc ca urmare a eliberării de bule de CO2 bule ca urmare a unei reacții chimice. Cimentul cu conținut ridicat de alumină sau gipsul se adaugă la încărcătură pentru a stabiliza volumul materiei prime pe măsură ce aceasta se umflă cu gazul eliberat. Masa umflată rezultată este turnată în matrițe, uscată și arsă. După ardere, produsele refractare ușoare sunt supuse prelucrării mecanice, deoarece sunt deformate semnificativ în timpul procesului de ardere.

Produsele refractare ușoare obținute prin metoda aditivării prin ardere au o masă volumică de 1000-1300 kg/m 3 și o conductivitate termică de 0,3-0,5 W/(m-K). Refractarele ușoare din spumă se deosebesc de acestea în principal prin masa volumică mai mică (400-800 kg/m 3 ) și conductivitatea termică mai mică (0,1-0,2 W/(m — K )), adică proprietăți termoizolante mai ridicate.

Materialele termoizolante naturale sunt utilizate în principal pentru izolarea exterioară a cuptoarelor. Acestea sunt utilizate sub formă de produse turnate, vată, umplutură, acoperire aplicată pe suprafața încălzită. Dintre materialele termoizolante naturale, cele mai răspândite sunt azbestul, diatomitul și trepelul, zonolitul și vermiculita arsă.

Azbestul este un mineral cu structură fibroasă, capabil să se despartă în fibre subțiri, flexibile și rezistente. Punctul de topire al azbestului este de 1500° C, dar la 700° C azbestul pierde umiditatea constituțională și se sfărâmă în pulbere, proprietățile sale termoizolante scad, prin urmare este utilizat la temperaturi de până la 500° C. Industria produce produse din azbest de diferite forme și dimensiuni, dar acesta este utilizat în principal sub formă de carton, cord, lână și ca umplutură a multor acoperiri termoizolante.

Diatomita și trepelul sunt roci sedimentare formate în principal din siliciu amorf. Acestea se caracterizează prin porozitate ridicată, plasticitate, insolubilitate în apă și rezistență la acizi. Punctul lor de înmuiere este de aproximativ 1000°C. Acestea sunt utilizate în stare brută și arsă sub formă de umplutură și produse finite la temperaturi de până la 900° Celsius. Produsele din diatomit sunt fabricate în trei clase în funcție de greutatea volumetrică: 500, 600 și 700 kg/m 3 .

Zonolitul și vermiculitul ars sunt utilizate pentru izolarea termică a cuptoarelor de înaltă temperatură sub formă de umplutură. Temperatura lor maximă de funcționare este de 900°C.

Materiale de construcție și metale

La construirea cuptoarelor, pe lângă materialele de construcție speciale — refractare și termoizolante — sunt utilizate pe scară largă și obișnuite: cărămizi de construcție, moloz, beton, nisip, pietriș, piatră spartă, mortare.

Cărămizile de construcție (roșii) sunt realizate din argile ușor fuzibile, a căror rezistență la foc este sub 1350° C, și sunt utilizate în acele locuri de zidărie unde temperatura nu depășește 800°C. Coeficientul mediu de conductivitate termică al acestei cărămizi este de aproximativ 0,8 W/(m-K ). Domeniile de aplicare ale cărămizilor de construcție sunt straturile exterioare ale pereților de zidărie, coșurile de fum, coșurile de fum, fundațiile cuptoarelor etc. Dimensiunile cărămizilor de construcție sunt aceleași cu cele ale cărămizilor refractare normale.

Piesele mari de rocă de formă neregulată — gresie, calcar sau granit — se numesc moloz. Molozul de gresie sau pietrele de granit sunt utilizate în construcția sobelor, deoarece pot rezista la temperaturi mai ridicate (până la 200°C) decât pietrele de calcar. Molozul de gresie este utilizat pentru fundațiile cuptoarelor, zidurile de sprijin etc.

Betonul de construcție este un amestec de ciment și agregate care se întărește cu apă și aer. Umpluturile sunt nisip, piatră spartă și pietriș. Piatra concasată este un deșeu de cărămizi de construcție sau pietre naturale; pietrișul este un produs al distrugerii rocilor. Piatra concasată și pietrișul servesc ca materiale de umplutură cu granulație grosieră, iar nisipul ca materiale de umplutură cu granulație fină în beton. Cimentul Portland și cimentul de alumină cu întărire rapidă sunt cele mai utilizate cimenturi pentru producerea betonului de construcție în industria furnalelor.

Mortarele de construcție, în care varul și cimentul sunt folosite ca liant, iar materialul de umplutură este nisipul, sunt utilizate pentru umplerea rosturilor din zidăria de cărămizi de construcție și piatră de moară. Adaosul de argilă la mortare crește densitatea acestora.

În construcția cuptoarelor metalurgice se utilizează atât oțeluri și fontă obișnuite, cât și oțeluri, aliaje și fontă speciale rezistente la căldură și calcar.

Oțelurile și fontele obișnuite pot funcționa satisfăcător la temperaturi care nu depășesc 400°C. La temperaturi mai ridicate, rezistența lor mecanică scade, iar în fontă încep procesele de descompunere a carburilor și se accelerează procesele de oxidare a metalelor. Prin urmare, acestea sunt utilizate numai pentru acele elemente structurale, a căror temperatură de funcționare este sub temperatura limită pentru aceste metale. Acestea sunt cadrele cuptoarelor, carcasele, platformele de lucru, cadrele ferestrelor, corpurile clapetelor, țevile glisante etc. Sunt utilizate pe scară largă foi de oțel, produse lungi, piese turnate din oțel și fontă.

Elementele cuptoarelor cu o temperatură de funcționare de peste 400° C sunt fabricate din oțeluri și aliaje rezistente la calcar și la căldură. Oțelurile și aliajele rezistente la calcar (rezistente la căldură) sunt utilizate la fabricarea structurilor neîncărcate care funcționează la temperaturi de peste 400° C (recuperatoare de metale, mufe ale cuptoarelor termice și alte elemente).

Oțelurile și aliajele rezistente la staniu sunt oțeluri și aliaje rezistente la coroziunea superficială a gazelor la temperaturi ridicate. Metoda de creștere a rezistenței la coroziune constă în alierea oțelului cu metale ușor oxidabile precum cromul, siliciul, aluminiul și altele. Pelicula de oxid a acestor metale de pe suprafața oțelului o protejează în mod fiabil de coroziune. Cele mai bune rezultate sunt obținute prin alierea cu mai multe elemente simultan.

Aliajele cu un conținut ridicat de nichel (mai mult de 15%) nu sunt rezistente la influența compușilor sulfuroși, astfel încât, în prezența SO2 în gazele de ardere, nu este recomandată utilizarea acestor aliaje. Creșterea cantității de crom și aluminiu crește rezistența oțelului la SO2. La oțelurile rezistente la calcar se includ oțelurile din clasele X25T (EI439), X28 (EZh27, EI349), X23H13 (EI319) etc., care lucrează până la o temperatură de 900-1100°C.

„Rezistente la căldură” sunt oțelurile care au rezistență mecanică la temperaturi ridicate de funcționare și în același timp rezistente la coroziunea chimică. Acestea sunt oțeluri cu un conținut ridicat de crom și nichel, aliate cu molibden și vanadiu. Sunt utilizate pentru fabricarea pieselor cu încărcare mecanică ale cuptoarelor care funcționează la temperaturi ridicate (cadre, palete, suporturi ale țevilor de vatră etc.). Acestea includ oțeluri de X14G14NZT (EI711), X18N10T (1X18N10T EYA1T) și altele, care lucrează până la o temperatură de 800 ° C, și 3X13N7C2 și similare, capabile să lucreze până la 1000 ° C.

Fierul turnat silicios rezistent la căldură care conține până la 6% Si (silal) este utilizat pentru fabricarea recuperatoarelor de ace. Fierul turnat termorezistent de clasa KhChS-5,5, care conține mai puțin de 5,5% Si, este utilizat la temperaturi de până la 850°С. Pentru funcționarea la temperaturi de până la 1000° C, se utilizează fontă din clasa XCHS-5,5-0,1, care conține mai mult de 5,5% Si și este modificată cu magneziu.