Principala utilizare a manganului este în industria oțelului sub formă de aditivi de ferromangan. Mai multe tipuri de aliaje de mangan sunt produse pentru uz comercial. Aceste aliaje pot fi clasificate în 4 categorii principale:

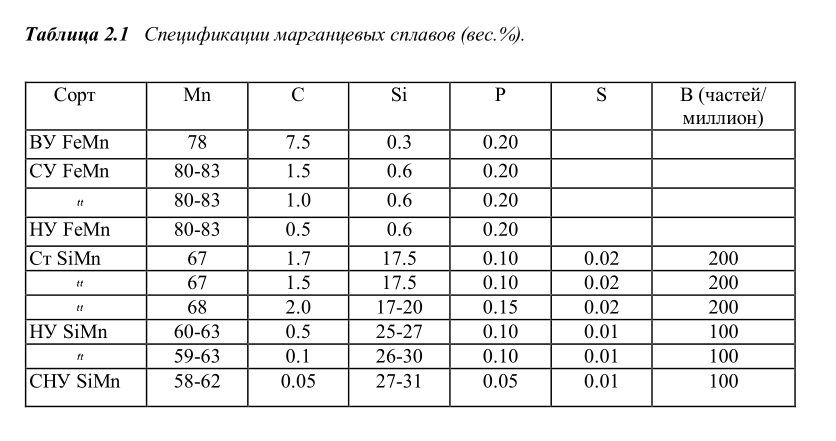

- Ferromanganez cu conținut ridicat de carbon, care conține de obicei aproximativ 78% mangan și aproximativ 7,5% carbon.

- Ferromanganez purificat, care are un conținut de carbon între 1,5% și 0,5%.

- Silicomangan cu un conținut de siliciu cuprins între aproximativ 17% și aproximativ 20% și un conținut corespunzător de carbon cuprins între aproximativ 2,0% și aproximativ 1,5%.

- Ferromanganez cu conținut scăzut de carbon, având un conținut de siliciu de 26-31% și un conținut de carbon de 0,5% până la 0,05%.

Gama de specificații pentru aliajele de mangan este foarte largă. Unii furnizori produc mai mult de 20 de articole. Aceste aliaje variază în ceea ce privește conținutul de mangan, carbon, siliciu, fosfor și chiar azot. Deoarece minereurile de mangan cu conținut scăzut de fosfor sunt foarte rare, mulți consumatori, în special producătorii de oțel, plătesc un preț ridicat pentru aliajele cu conținut scăzut de fosfor. Tabelul 2.1 rezumă specificațiile aliajelor de ferromangan cu conținut ridicat / mediu / scăzut de carbon (HU / SU / NU), precum și ale silicomanganului standard (St), cu conținut scăzut de carbon (LU) și cu conținut foarte scăzut de carbon (UL).

Conținut

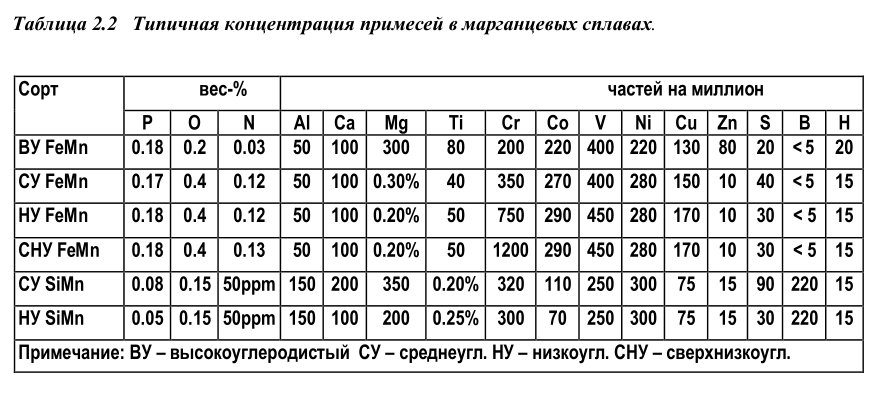

Impurități în aliajele de mangan

În ultimul timp, a existat o cerere tot mai mare de oțel de înaltă calitate cu impurități reduse, ceea ce a determinat producătorii de aliaje de mangan să își îmbunătățească calitatea produselor prin reducerea impurităților, în special a impurităților precum carbonul, sulful și fosforul. Producția comercială de aliaje de mangan din materii prime comune implică invariabil introducerea unei varietăți de impurități în produsul final (metal). Concentrațiile tipice ale unora dintre acestea sunt rezumate în tabelul 2.2.

Utilizări ale aliajelor de mangan

Deoarece aproximativ 90% din manganul produs este consumat de industria siderurgică, cererea globală de mangan este aproape în întregime dictată de aceasta. Există diferite tipuri de oțel și fiecare necesită cantități diferite de mangan în producția sa. Consumul mediu de mangan pe tonă de oțel în țările industrializate este în prezent de aproximativ 7,5 kg. Producția și cererea de mangan corespund exact cu producția și cererea de oțel. În 2005, producția de oțel brut a totalizat 1130 de milioane de tone.

Cea mai mare parte a oțelului produs este oțel universal cu conținut scăzut de carbon, care conține între 0,15% și 0,8% mangan. De asemenea, se produc cantități mari de plăci de oțel cu conținut scăzut de carbon, cu un conținut de mangan sub 0,3%. Tipurile de oțel cu rezistență ridicată, care reprezintă 3-4% din oțelul produs, conțin mai mult de 1% mangan. Tipurile de oțel care conțin peste 13% mangan au proprietăți unice care le fac indispensabile în aplicațiile care necesită oțel cu rezistență mai mare și rezistență la uzură, cum ar fi concasoarele cu con, concasoarele cu fălci și dinții pentru echipamentele de terasament.

Oțelul inoxidabil, care reprezintă 2% din producția totală de oțel, utilizează crom și nichel în aliajul său, precum și aproximativ 1% mangan. Nichelul poate înlocui total sau parțial manganul prin creșterea conținutului său la 4-16%. Aceste calități nu sunt încă produse pe scară largă, dar cererea poate crește în funcție de raportul dintre prețul nichelului și cel al manganului.

Minereul și calcarul de mangan pot fi utilizate direct în furnalele înalte pentru a produce fontă brută, dar principalul consum de mangan este pentru ferromangan, silicomangan și mangan metalic. Doar aproximativ 5 % din cantitatea totală de mangan utilizată de industria siderurgică trece prin procesul de prelucrare în furnal. Aditivii cu mangan din fonta brută reprezintă o mică parte din consumul total. Principala utilizare a manganului sub formă de aliaje de mangan sau mangan metalic are loc în etapa finală a producției de oțel sau în procesul de aliere în producția de oțeluri puternic aliate.

Producția mondială totală de aliaje de mangan în 2004 a fost de aproximativ 10,4 milioane de tone, cu 14% mai mult decât în 2003. Aceasta include 3,55 milioane de tone de ferromanganese cu conținut ridicat de carbon, 5,9 milioane de tone de silicomanganese și 0,93 milioane de tone de ferromanganese cu conținut mediu și scăzut de carbon. Creșterea din ultimii ani s-a datorat în principal Chinei, care a produs 44% din totalul global în 2004.

Oțelul brut este fabricat prin rafinarea fontei brute, a deșeurilor metalice, utilizând procesul de reducere directă a fierului (DIRP). Majoritatea oțelului brut este produs fie într-un cuptor convențional cu oxigen, fie într-un cuptor electric cu arc. Doar o mică cantitate este produsă în cuptoare în aer liber, convertoare Bessemer sau prin alte metode. Manganul este adăugat oțelului în următoarele cazuri:

- Pentru a crește rezistența, rigiditatea și rezistența la uzură a oțelului ca element de aliere

- Pentru a se combina cu sulful, cu eliminarea ulterioară a acestuia

- Pentru a controla structura sulfurilor

- ca agent de oxidare

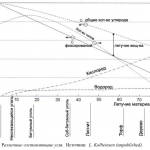

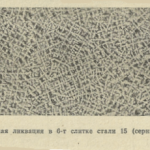

De un interes deosebit este efectul manganului asupra sistemului fier-carbon, cu o creștere consecutivă a rezistenței oțelului. Fierul cristalizează în fier alfa (ferită) la temperatura camerei, care este o bază cu o structură cubică centrată pe volum. La temperaturi de peste 910°C, structura se transformă în fier gamma (austenită), care este o structură cubică centrată pe față. Pe măsură ce oțelul se răcește, carbonul dizolvat în austenită precipită sub formă de carbură de fier (cementită), iar austenita se transformă în ferită. Cementita și ferita precipită sub forma unei structuri laminare caracteristice cunoscută sub numele de perlit.

O funcție importantă a manganului este de a reduce temperatura la care austenita se transformă în ferită, prevenind astfel precipitarea cementitei la periferia grăuntelui de ferită, și de a rafina structurile perlitice derivate. Rezistența și duritatea oțelului depind de dimensiunea bobului și de volumul relativ de perlită. Elementele de aliere, inclusiv manganul, afectează întărirea feritei, dar acest efect este limitat în comparație cu carbonul, azotul, fosforul și chiar siliciul. Atunci când procesul de răcire este accelerat prin întărire, austenita se transformă în structuri mai puternice, cum ar fi bainita și martensita.

Manganul îmbunătățește calitățile oțelului după călire prin efectul său asupra temperaturii de tranziție de fază. Manganul are, de asemenea, proprietăți slabe de formare a carburilor. Ambele calități sunt importante atunci când se lucrează cu tipuri de oțel tratate termic. O altă proprietate importantă a manganului este aceea că manganul, la fel ca nichelul, stabilizează austenita în oțel. Deoarece manganul nu este un stabilizator la fel de puternic ca nichelul, este nevoie de mai mult mangan pentru a obține un efect echivalent. Cu toate acestea, manganul are avantajul de a fi mult mai ieftin decât nichelul. Efectul manganului asupra formării austenitei poate fi potențat de azot.

Oțelul nerafinat conține cantități mari de sulf și oxigen. Manganul joacă un rol-cheie în rafinarea oțelului deoarece, prin combinarea cu sulful, contribuie la purificarea acestuia. Reacția sa cu sulful rezidual, care duce la formarea sulfurii de mangan, previne înroșirea oțelului, precum și formarea de depozite interne de sulfură de fier lichidă. Din cantitatea totală de mangan utilizată în metalurgie, aproximativ 30% se adaugă pentru eliminarea sulfului și ca deoxidant, iar restul de 70% ca element de aliere.

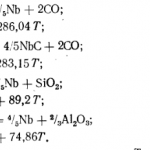

Siliciul este principalul element dezoxidant și de aliere în unele tipuri de oțel, cum ar fi oțelul pentru arcuri. Manganul este un deoxidant mai blând decât siliciul și aluminiul, dar le potențează efectele prin formarea de silicați și alaminați de mangan stabili. Silicomanganul este un deoxidant mai eficient decât ferrosiliciul sau ferromanganul singur. Reducerea silicomanganului favorizează o mai bună purificare a oțelului, deoarece silicatul de mangan lichid tinde să formeze o masă unică și se separă astfel mai ușor de topit decât SiO2solid format în procesul de reducere a ferrosiliciului. Această metodă reduce, de asemenea, înfundarea duzei de descărcare.

Până nu demult, producătorii de oțel foloseau un amestec de ferromangan cu conținut ridicat de carbon și ferrosiliciu pentru nevoile menționate mai sus, dar în ultima vreme a existat o tendință de a utiliza doar silicomangan. La topirea oțelului în cuptoare cu arc electric, o cantitate mai mare de mangan consumată este sub formă de silicomangan. Se preconizează o creștere mai rapidă a consumului de silicomanganez decât cea a ferromanganezului cu conținut ridicat de carbon. Utilizarea silicomanganului este mai eficientă în reducerea impurităților de fosfor, carbon, aluminiu și azot din oțel în comparație cu utilizarea ferromanganului convențional cu conținut ridicat de carbon (HCC FeMn) și a ferrosiliciului conținând 75% Si (FeSi75). Silico-manganul standard este utilizat în majoritatea tipurilor de oțel care conțin siliciu și mangan, unde trebuie obținută o combinație de carbon, mangan, siliciu și oligoelemente în modul cel mai economic.

Ferromanganul cu conținut mediu și scăzut de carbon (MCC și LCC) este utilizat în tipurile de oțel în care conținutul de carbon nu poate fi redus prin adăugarea de feroaliaje convenționale. Calitățile cu conținut scăzut și mediu de carbon (0,5%-1,5%) sunt produse în principal prin purificarea cu oxigen a ferromanganezului HU. În plus, aliajele cu conținut scăzut și mediu de carbon sunt produse prin metoda silicotermală, prin reacția dintre siliciul aliajului silico-mangan și minereul de mangan. Metoda silicotermală este încă utilizată în unele uzine, în special în producția de aliaje cu conținut scăzut de carbon. Datorită creșterii producției de oțeluri cu conținut scăzut de carbon, consumul de ligaturi rafinate cu conținut scăzut de carbon este din ce în ce mai mare. În 2004, producția mondială de ferromangane rafinat (< 2% C) составило 0.925 миллионов тон.

Manganul electrolitic este cea mai pură formă de mangan, cu un conținut minim de 99,9%. Acesta este utilizat în producția de aliaje de aluminiu și cupru, în producția de oțeluri inoxidabile speciale și alte oțeluri speciale, precum și în electronică. În 2000, au fost produse aproximativ 150000 de tone de mangan electrolitic.

Silico-manganul cu conținut scăzut și foarte scăzut de carbon (LL SiMn și LS SiMn) crește productivitatea în producția de oțel inoxidabil prin eliminarea decarbonizării din ultima etapă a producției de oțel. Utilizarea SiMn EO oferă un proces de producție mai economic atunci când este necesară utilizarea manganului și a siliciului în producția de oțel EO.

Cea mai mare utilizare a manganului în metalele neferoase este în aliajele de aluminiu. Manganul îmbunătățește rezistența la coroziune a aluminiului. Aliajele de aluminiu cu un conținut de mangan de 1% sau mai mult sunt utilizate pe scară largă în producția de cutii pentru băuturi și în echipamentele de prelucrare a alimentelor. Bronzul cu mangan este un aliaj pe bază de cupru întărit cu adaosuri mici de mangan (până la 4,5%). Aceste aliaje sunt utilizate la fabricarea șuruburilor, fitingurilor, angrenajelor și rulmenților marini.

Manganul este utilizat și în aplicații nemetalurgice. Cea mai mare piață nemetalurgică este producția de permanganat de potasiu, sulfat de mangan, oxid de mangan și clorură de mangan, precum și dioxid de mangan pentru bateriile electrice uscate. Permanganatul de potasiu este un agent oxidant puternic și este utilizat în chimie și medicină ca dezinfectant.

Turnarea și fracționarea ferromanganului

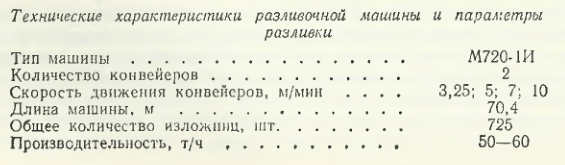

Ferromanganezul de furnal electric, la fel ca ferromanganezul de furnal înalt, este turnat pe mașini cu bandă transportoare cu roți din fontă. Temperatura aliajului în timpul turnării este de 1380-1340 °C, iar grosimea lingoului în turnătorie este de 85 mm.

Aceleași mașini sunt utilizate și pentru turnarea silicomanganului și a zgurii cu conținut scăzut de fosfor. Calitatea ferromanganezului după compoziția chimică îndeplinește cerințele GOST 4755-80 (a se vedea tabelul 11.10).

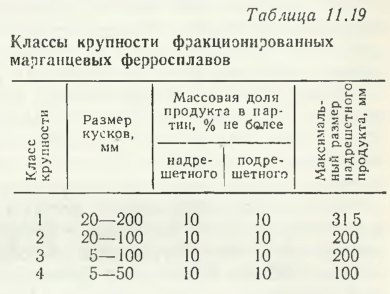

Ferromanganul este livrat consumatorilor în bucăți care nu cântăresc mai mult de 20 kg sau în formă zdrobită. Ferromanganul zdrobit este produs pe clase de mărime în conformitate cu tabelul 11.19.

La fabricarea ferromanganului în bucăți, cantitatea de fine care trece printr-o sită cu găuri de 20×20 mm nu trebuie să depășească 10 % din greutatea lotului — pentru ferromanganele cu conținut ridicat de carbon FMn78; 20 % din greutatea lotului — pentru ferromanganele cu conținut ridicat de carbon FMn70; 15 % din greutatea lotului — pentru ferromanganele cu conținut scăzut și mediu de carbon. Este permisă prezența în lot și în bucăți de peste 20 kg a unei cantități care să nu depășească 5 % din greutatea lotului.

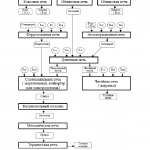

Fracționarea feroaliajelor la NZF se realizează cu ajutorul complexului de concasare și criblare (DSC), care include: concasor cu fălci al companiei „Kiekep”, echipat cu un dispozitiv de reglare a fantei de ieșire de la 50 la 150 mm și care asigură concasarea fără frecare a metalului, ecran vibrant al companiei „Beko”, constând într-un ansamblu de cutii cu trei sită detașabile și alimentator P1-1211.

DSC permite obținerea fracționării feroaliajului. Prin zdrobirea lingourilor pe concasor și cernerea aliajului zdrobit pe ecran, cernerea aliajului fără zdrobire prealabilă, cernerea aliajului fără zdrobire cu zdrobirea ulterioară doar a produsului cu rețeaua superioară și cernerea aliajului pe ecran.

În funcție de clasa dimensională necesară a produsului finit, pe concasor se stabilește o anumită fantă de ieșire, iar pe ecran se instalează sitele necesare cu dimensiunea ochiurilor de 80×80 mm, 70×70 mm, 50×50 mm, 20×20 mm, 10×10 mm și 5×5 mm.

Capacitatea DSC este de 120-150 mii tone/an, în funcție de fracție.

În prezent, uzina a introdus tehnologia progresivă de turnare a feroaliajelor de mangan în mulduri celulare și, de asemenea, stăpânește fracționarea aliajelor prin așa-numita metodă de contracție-fracturare termică cu cernerea ulterioară, care exclude etapa de zdrobire mecanică.