Intervalul convertorului adăpostește convertoare, mașini de alimentare cu gaze de proces a convertorului, sisteme de alimentare a convertorului și a lingurilor de turnare a oțelului cu materiale în vrac, inclusiv feroaliaje; elemente ale căii de evacuare a gazelor a instalației de împușcare a convertorului și alte echipamente.

În funcție de lungime, trapa este împărțită în trei secțiuni: secțiunea convertorului (ocupă partea centrală), pregătirea feroaliajelor și tuyerele. În ceea ce privește lățimea, breteaua convertorului este de asemenea împărțită în trei părți. Partea centrală este ocupată de conducta de gaze de ridicare a HRSG a conductei de evacuare a gazelor. Pe o parte a acestuia există un alimentator de oxigen cu tuyere, iar pe cealaltă parte există un alimentator de materiale în vrac.

În spatele volumului (în afara intervalului convertorului) se află partea de ieșire a conductei de evacuare a gazelor.

În atelierele BOF moderne, se construiește un adăpost dens în jurul convertorului pentru a preveni posibilele gaze și emisii în atelier și izolarea fonică.

Sistemul de alimentare în vrac este un complex automatizat care include transportoare care introduc materialele în atelier către buncărele de consum; buncărele de consum pentru var, fluorină, agenți de răcire sau oxidanți, feroaliaje; dozatoare de greutate, buncăre intermediare, scurgeri. Pentru convertoarele cu o capacitate mai mare de 160 de tone, se recomandă o alimentare bidirecțională a materialelor în convertor și în cazanele de oțel.

Capacitatea buncărelor trebuie să asigure stocul necesar de materiale relevante pentru 15-40 de ore de funcționare a convertorului. Fiecare convertor are 4-8 buncăre de consum pentru a stoca stocul curent de materiale în vrac. Sistemul de alimentare cu materiale în vrac și conducta de evacuare a gazelor sunt situate în partea înaltă a intervalului convertorului, de obicei împărțit în două părți printr-un rând de coloane. Partea culoarului în care se află conducta de evacuare a gazelor este utilizată pentru transferul tuyerelor în vederea reparării și este deservită de poduri rulante.

În plus față de sistemul de mai sus, pot fi instalate buncăre pentru feroaliaje și cuptoare de calcinare la capătul deschiderii pe platforma de lucru, de unde feroaliajele sunt alimentate la convertoare în containere de către stivuitoare. În timpul producției de oțel, feroaliajele sunt încărcate în cazanul de oțel prin scurgeri.

Lungimea secției de feroaliaje este de 60-108 m, pe cealaltă parte a deschiderii convertorului existând o secțiune de 36-72 m pentru depozitarea echipamentelor și a refractarelor.

Întreținerea convertoarelor și a unităților legate de funcționarea acestora se realizează de pe platformele de lucru situate la diferite niveluri de la nivelul podelei atelierului. Platforma principală de lucru, unde se efectuează principalele lucrări de întreținere a convertoarelor, este o extensie a platformei culoarului de încărcare.

Dimensiunile recomandate ale deschiderii convertorului sunt prezentate în tabelul 1.

Tabelul 1. — Dimensiunile aleii convertorului

În atelierele cu convertoare cu o capacitate de până la 200 de tone, curățarea gazelor se face cu postcombustie cu CO, în cazul convertoarelor cu o capacitate mai mare de 200 de tone — curățarea gazelor fără postcombustie cu CO.

În magazinele cu convertizoare mici (până la 150 de tone), curățarea gazelor se realizează în intervalul convertorului. În magazinele cu convertizoare de tonaj mare, se realizează un purificator de gaze la distanță, care este fie adiacent la galeria convertorului, fie instalat la capătul clădirii principale.

Exemplu de selectare a capacității și de determinare a numărului de convertoare

Alegerea capacității convertorului și a numărului de convertoare depinde de diverși factori interconectați. Masa de oțel lichid din convertor este considerată un indicator al capacității convertorului (masa de topire). Principalii factori care determină alegerea capacității convertorului sunt productivitatea atelierului și metoda acceptată de turnare a oțelului.

Metoda acceptată de turnare a oțelului determină secțiunea transversală a unui lingou continuu în cazul turnării oțelului pe mașini de turnare continuă sau masa lingoului, turnat în garnituri. Acești parametri ai lingoului, dacă sunt mici, ținând seama de durata admisibilă de turnare, pot fi decisivi în determinarea masei de topire, deoarece limitează linia sa de proiectare.

Alegerea capacității convertorului este, de asemenea, influențată de gama de grade și de gama de oțeluri de topire, de modul de furnizare a lingourilor către consumatori și de tehnologia atelierului. Astfel, la topirea în atelier a oțelurilor cu o gamă largă de clase și cu alimentarea simultană a lingourilor către mai multe laminoare, devine necesară funcționarea simultană a mai multor convertoare pentru a asigura productivitatea specificată, ceea ce, la rândul său, conduce la o scădere relativă a capacității convertorului.

La proiectarea atelierelor BOF, luând în considerare factorii de mai sus, este recomandabil să se instaleze convertoare de capacitate maximă. Creșterea capacității convertorului îmbunătățește performanțele tehnice și economice ale atelierului; productivitatea crește, costurile specifice ale energiei, ale refractarelor unor materiale de topire și, în consecință, costul oțelului, precum și pierderile specifice de căldură sunt reduse, ceea ce permite creșterea proporției de deșeuri în metalul de încărcare.

Pentru atelierele de capacitate mică, instalarea uneia sau a două unități mari care asigură întregul program al atelierului nu este, de obicei, recomandată, deoarece duce la subîncărcarea echipamentelor și la complicații în activitatea atelierelor și departamentelor adiacente atunci când convertorul este oprit pentru reparații.

Capacitatea convertoarelor selectate în cadrul proiectului ar trebui, de asemenea, să fie coordonată cu capacitatea cuptoarelor de oțel existente și, în special, cu capacitatea macaralelor de turnare și turnare existente.

Prin urmare, pentru fiecare productivitate dată a atelierului și alte condiții menționate mai sus, este necesar să se aleagă cea mai rațională capacitate a convertoarelor și numărul acestora. Capacitatea convertoarelor variază foarte mult și ajunge la 400 de tone. Cele mai răspândite sunt convertoarele cu o capacitate de 100 … 350 de tone. GOST 20.067-74 prevede un număr de capacități ale convertorilor pentru fabricarea oțelului: 50, 100, 130, 160, 200, 250, 300, 350, 400 tone.

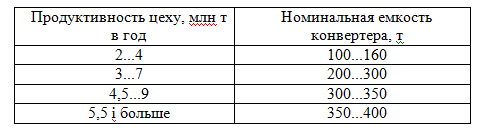

Pe baza celor de mai sus, în proiectele de curs, în funcție de productivitatea dată a atelierului, precum și de metoda acceptată de turnare a oțelului și de varianta (schema) convertoarelor din atelier, puteți lua capacitatea nominală a convertoarelor în următoarele limite.

În funcție de metoda acceptată de turnare a oțelului capacitatea convertoarelor de realizat:

- a) 130 — 150 și 250 — 350 tone — la turnarea în lingouri și pe CCM;

- b) 350 — 400 tone — numai pentru turnarea la CCM.

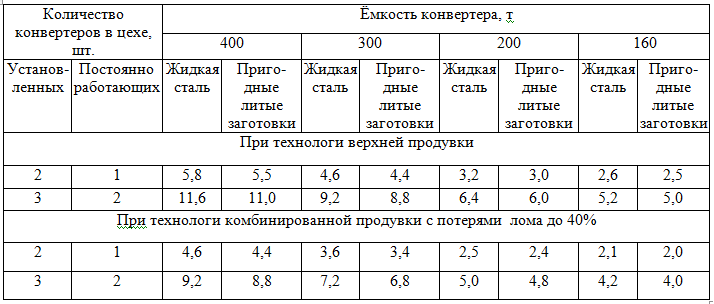

Atunci când se selectează capacitatea convertorului pentru o anumită productivitate, se recomandă dependențele prezentate în tabelul 2.

Tabelul 2 — Dependența capacității convertorului de productivitatea atelierului

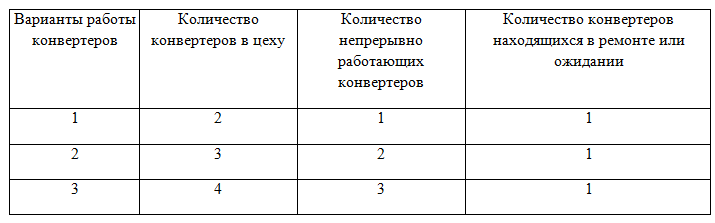

Următoarele scheme (variante) de funcționare a convertoarelor pot fi recomandate (tabelul 3).

Tabelul 3 — Variante de funcționare a convertoarelor

Productivitatea convertorului și a atelierului poate fi reprezentată prin oțel lichid turnat în cazane de oțel sau prin lingouri adecvate (tabelul 4). Productivitatea atelierului prin lingouri turnate este dată atunci când oțelul este turnat în plăci. Pierderile medii de oțel lichid în timpul turnării la CCM sunt considerate a fi de 5%.

Tabelul 4.- Productivitatea recomandată a convertorului, milioane de tone pe an

Volumul de oțel lichid depășește capacitatea specificată a lingourilor corespunzătoare.

Diferența este determinată de pierderile de metal cu deșeurile din cuvă, în cablurile de sifonare și în timpul umplerii (la turnarea în lingouri) în cuvele intermediare și la tăiere (la turnarea la CCM) etc.

Valoarea pierderilor de metal depinde de greutatea lingoului, de metoda de turnare și de billete (în cazul turnării la CCM).

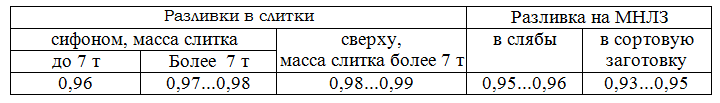

Randamentul mediu al lingourilor (biletelor) bune din oțel lichid este prezentat în tabelul 5.

Tabelul 5 — Coeficientul de randament al lingourilor gata obținute din oțel lichid

Atunci când se determină numărul de convertoare pentru sarcina lor maximă, trebuie să se țină seama de faptul că capacitatea anuală a convertorului acceptat trebuie să fie un multiplu al capacității atelierului

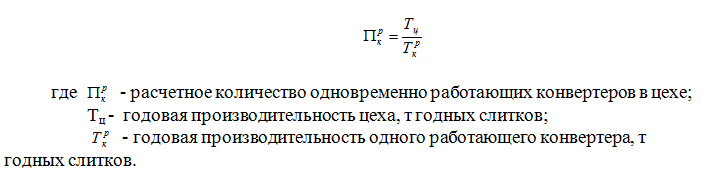

Numărul de convertizoare care funcționează continuu în atelier, care asigură productivitatea dată, se determină în funcție de dependență:

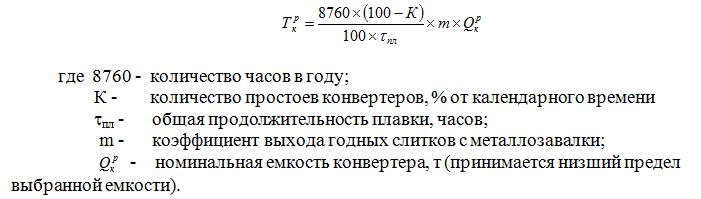

Productivitatea unui convertor în funcțiune poate fi determinată prin formula:

Durata de topire (tпл) constă în durata operațiilor de suflare și a operațiilor auxiliare.

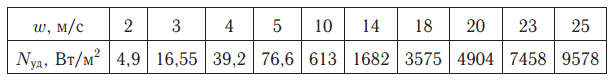

Durata purjării de topire depinde în principal de intensitatea alimentării cu oxigen a băii și poate fi de 2-7 m 3 / t*min.

Intensitatea alimentării cu oxigen determină, la rândul său, nivelul productivității convertorului. Creșterea acesteia (în limitele specificate) reduce durata de topire și îmbunătățește performanța tehnică și economică a atelierului. Intensitatea epurării este direct legată de capacitatea de producție a conductei de evacuare a gazelor din convertor și a altor secțiuni ale atelierului.

În atelierele în funcțiune din clădirile vechi, intensitatea de purjare nu depășește 4m 3 / t * min. Magazinele moderne și nou proiectate asigură (luând în considerare mixul de produse, cerințele tehnologice și nivelul necesar de productivitate) intensitatea de suflare 5-7 m 3 / t * min.

Durata operațiunilor auxiliare (stivuirea și încălzirea fierului vechi (atunci când se lucrează cu un consum crescut de fier vechi), turnarea fontei brute, prelevarea de probe și măsurarea temperaturii metalului, așteptarea analizei, turnarea metalului și a zgurii, prelucrarea și etanșarea ieșirii oțelului) este determinată de masa de topire, parametrii echipamentelor care deservesc convertorul și tehnologia de topire.

Astfel, aplicarea pilonului de deșeuri cu o singură găleată permite reducerea la minimum a acestei operațiuni. Echiparea convertoarelor cu o sondă permite prelevarea de probe și măsurarea temperaturii în cursul suflării. La elaborarea tehnologiei de topire, este posibil să se refuze etanșarea orificiului de evacuare a oțelului.

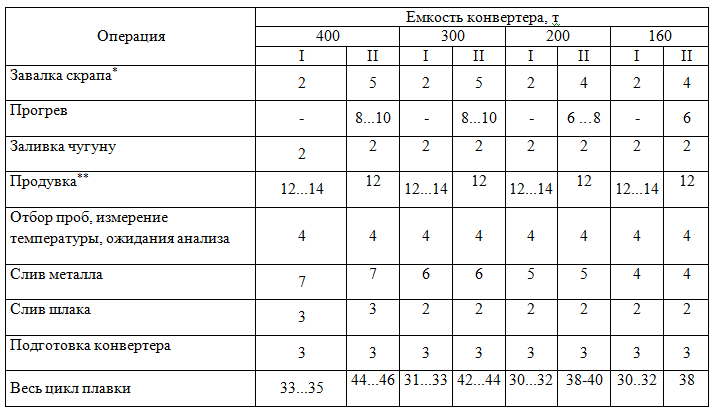

Tabelul 6 prezintă durata de funcționare recomandată a ciclului de topire în minute (min) pentru o serie de convertizoare în cadrul a două tehnologii de funcționare:

I — suflare superioară; II — suflare combinată cu consum crescut (până la 45%) de deșeuri.

Tabelul 6 — Durata ciclului de topire pentru convertoare de diferite capacități, în minute

* Stivuirea deșeurilor la suflarea combinată (II) se realizează cu două palete.

** Intensitatea de purjare este de 6 — 7 m 3 /t*min.

Exemplu de calcul al echipamentului principal al intervalului de conversie

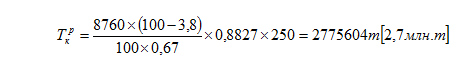

În exemplul de calcul la o intensitate de suflare de 4-5 m 3 /t. min. pentru convertorul cu o capacitate nominală de 250t care funcționează la suflare combinată luăm durata totală a topirii (tпл) egală cu 40 min. Sau tпл = 40:60 = 0,67 ore.

Durata de oprire a funcționării convertorului (K) este determinată de durata reviziilor convertorului (de obicei 1,0-2,0% din timpul calendaristic) și de durata opririlor curente (la cald) asociate cu repararea și înlocuirea tuyerelor, chesoanelor etc. (de obicei 2,0-3,0% din timpul calendaristic). În exemplul de calcul se presupune că: a) timpul de oprire pentru reparații majore — 1,4% b) timpul de oprire curent (fierbinte) — 2,4% Prin urmare, K = 1,4 + 2,4 = 3,8% din timpul calendaristic.

Randamentul lingourilor utilizabile (m) este determinat de randamentul oțelului utilizabil din stocul de metal și de randamentul lingourilor utilizabile din oțel lichid, adică factorul de randament al lingourilor utilizabile din tigaia metalică de conversie este produsul dintre factorul de randament al oțelului lichid din stocul de metal și factorul de randament al lingourilor utilizabile din oțel lichid.

În exemplul de calcul conform tabelului 5, coeficientul de randament al lingourilor bune din oțel lichid la turnarea oțelului prin sifon în lingouri mari (> 7 tone) este de 0,97.

Coeficientul de randament al oțelului lichid din depozitul de oțel este luat în funcție de datele de calcul ale bilanțurilor de materiale și termice ale topirii. În acest calcul aproximativ, se presupune că acest coeficient este de 0,91 sau 91% din greutatea de alimentare a convertorului.

Atunci coeficientul de randament al lingourilor gata din depozitul de metal va fi după cum urmează

m = 0,91 * 0,97 = 0,8827 (sau 88,27% din masa depozitului de conversie).

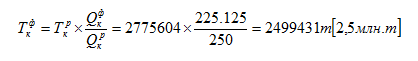

Înlocuind valorile cunoscute în formulă, se obține productivitatea anuală a unui convertor care funcționează în mod continuu, cu o capacitate nominală de 250 t.

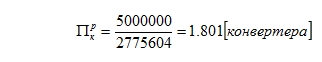

Pentru a asigura capacitatea anuală dată a atelierului, de 5,0 milioane de tone, va fi necesar să existe convertizoare cu o capacitate nominală de 250 tone care să funcționeze în mod continuu.

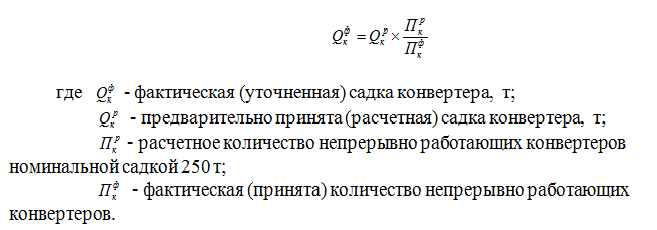

Presupunând că durata totală de topire (tпл) în acest caz se modifică în mod nesemnificativ, specificăm așezarea reală a convertorului din următoarea dependență:

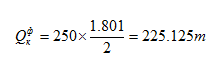

Pentru a asigura productivitatea dată a atelierului cu două convertizoare care funcționează în mod continuu cu aproximativ aceeași durată totală de topire (tпл = 0,67 ore) alimentarea reală a convertorului (deșeuri + fontă brută) ar trebui să fie:

(care se încadrează în capacitatea nominală selectată a convertoarelor).

Astfel, pentru a asigura productivitatea specificată în atelierul proiectat, ar trebui instalate trei convertoare cu o capacitate de 250 de tone, dintre care două convertoare sunt permanent în funcțiune, iar unul este în reparație (sau în așteptare).

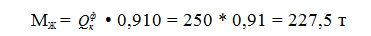

La un coeficient de randament al oțelului lichid provenit din deversarea metalelor egal cu 0,91, masa de topire pe oțel lichid pentru convertorul cu o capacitate de 250 de tone va fi:

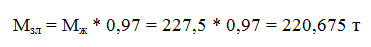

La coeficientul de randament al lingourilor adecvate din oțel lichid, egal cu 0,97, masa de topire pe lingouri adecvate va fi:

La aceeași durată totală a topirii (tпл = 0,75 ore), productivitatea anuală reală a unui convertor care funcționează în mod continuu, într-o cușcă de 250 de tone, va fi

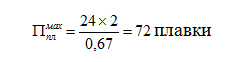

Având în vedere faptul că, în condiții reale de lucru, timpul de oprire curent (repararea și schimbarea tuyerelor, a chesoanelor etc.) poate să nu fie în fiecare zi, numărul maxim de topituri pe zi în atelier va fi

unde 2 este numărul de convertoare care funcționează simultan; 0,67 este durata totală a topirii, h; 24 este numărul de ore dintr-o zi.

Capacitatea zilnică maximă posibilă a atelierului pentru lingouri corespunzătoare va fi următoarea: