Dacă vorbim despre producția de laminare în general, putem evidenția următoarele tendințe principale în dezvoltarea echipamentelor și a tehnologiei:

- utilizarea de țagle cu o formă și dimensiuni cât mai apropiate de cele ale produsului laminat finit (plăci subțiri, „dog bone” etc.)

- utilizarea de standuri care asigură înlocuirea cât mai rapidă a cilindrilor (10…20 min);

- aplicarea automatizării complete a laminorului cu controlul tuturor parametrilor care afectează procesul (în special temperatura) și controlul laminorului pe baza modelelor computerizate ale procesului;

- aplicarea tehnologiilor de tratament termomecanic pentru a obține proprietățile de rezistență necesare fără tratament termic suplimentar;

- utilizarea diverselor sisteme care îmbunătățesc precizia dimensiunilor cilindrilor și a formei geometrice;

- introducerea principiilor de laminare fără sfârșit, trecerea la construcția unităților de laminare de turnătorie;

- maximizarea punerii în aplicare a tehnologiilor de economisire a energiei și reducerea costurilor de exploatare;

- aplicarea calibrărilor universale „unice”, ale căror sisteme de calibrare permit laminarea diferitelor profile cu ajutorul unei singure calibrări în grupurile de degroșare și intermediare, cu o reajustare minimă a standurilor.

Conținut

Laminoare de sârmă și combinate

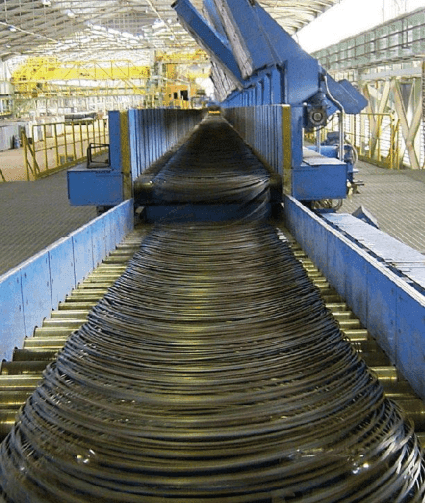

Laminoarele de sârmă sunt concepute pentru producția de sârmă laminată în mănunchiuri, iar laminoarele combinate produc în plus produse lungi în mănunchiuri și bare.

În prezent, în dotarea laminoarelor de sârmă sunt utilizate pe scară largă acționări individuale ale standurilor, standuri fără standuri, sisteme de transfer rapid, de reglare automată a cilindrilor și de control al tensiunii între cilindri, blocuri de standuri cu trei și patru cilindri, care permit reducerea toleranțelor privind dimensiunile secțiunii laminate.

La o serie de laminoare, viteza de laminare a tijei de sârmă ∅ 5,5 mm a crescut până la 140 și chiar până la 150 m/s, greutatea bunului ⎯ până la 3 tone, factorul de utilizare a laminorului ⎯ până la 0,9. Creșterea vitezei de laminare permite reducerea diametrului tijei la 4,5 mm, menținând în același timp o productivitate ridicată.

Atunci când se construiesc noi laminoare, se preferă laminoarele cu un singur toron, care asigură o mai mare precizie a dimensiunilor secțiunii și o stabilitate a proprietăților mecanice ale produselor laminate.

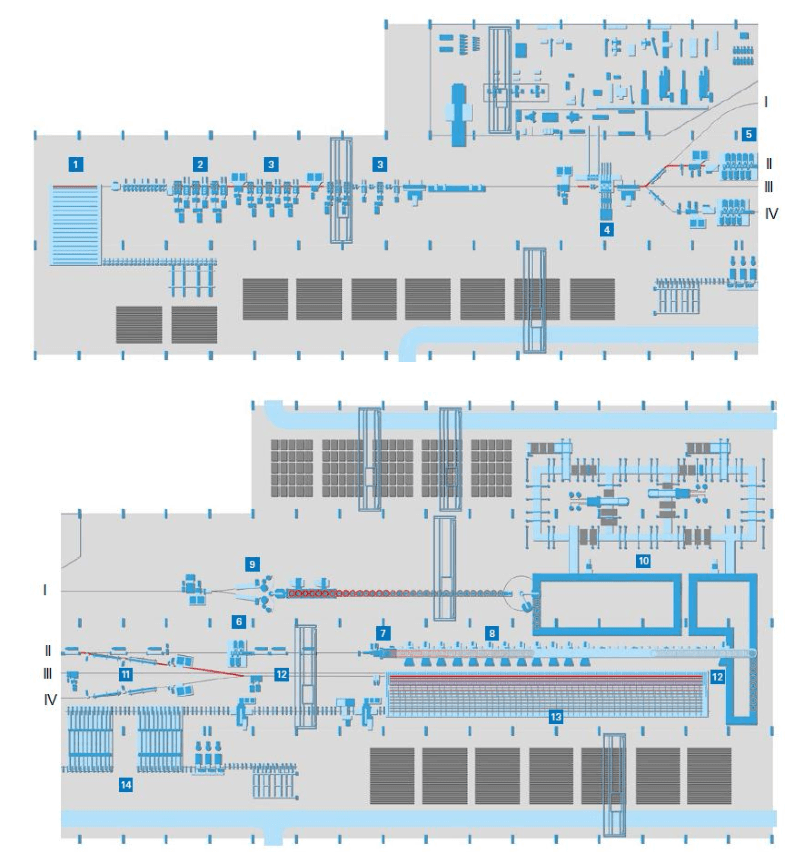

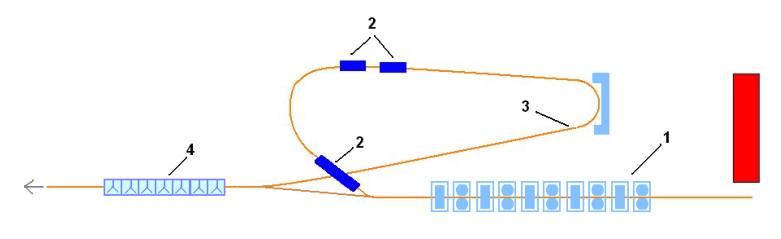

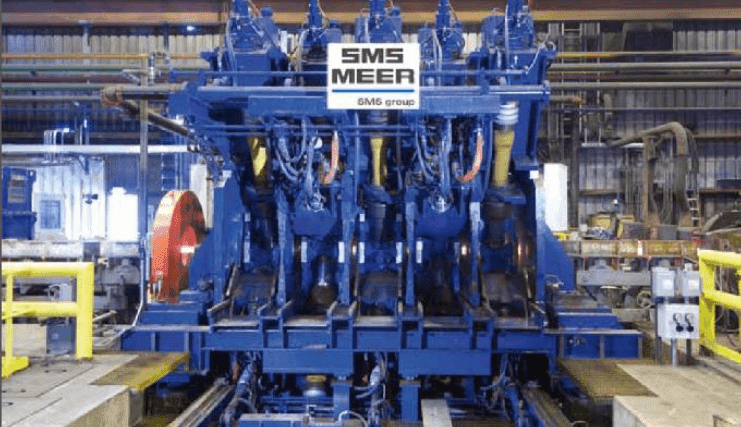

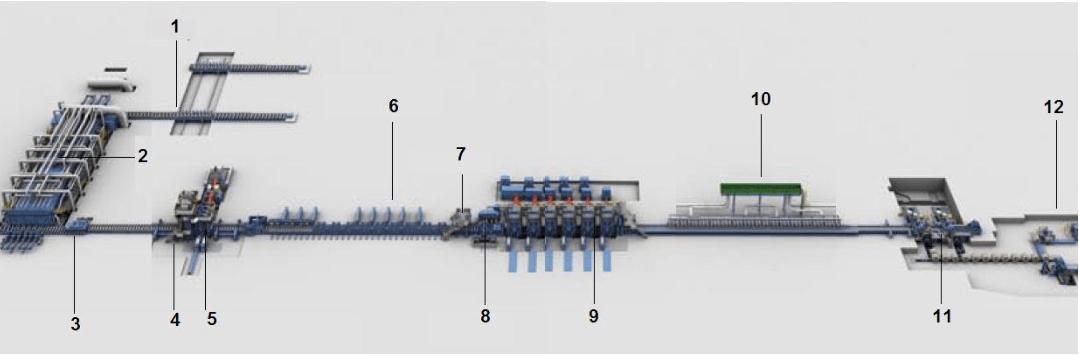

Ca exemplu de moară modernă, să luăm în considerare conceptul de moară combinată dezvoltat de SMS Meer, a cărui schemă este prezentată în Fig. 77. 77. Această moară este concepută pentru a produce o varietate de produse laminate, atât în ciorchine, cât și în bare.

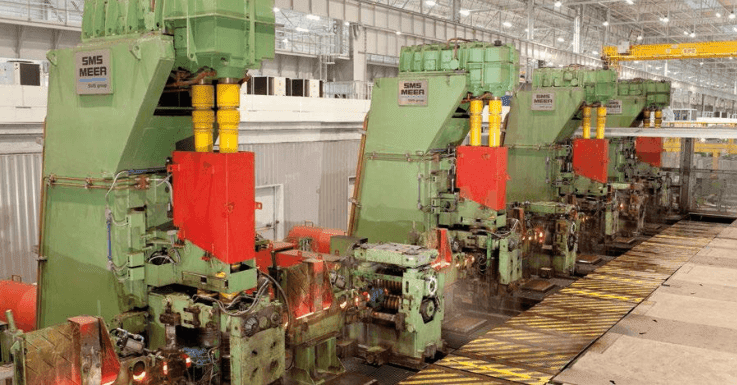

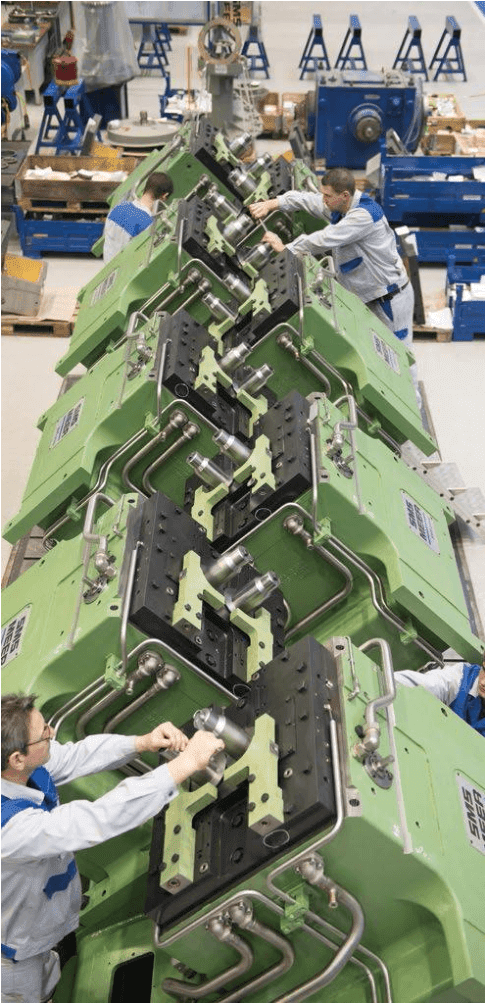

Standurile HL (HousingLess) sunt instalate în grupurile de degroșare și intermediare. Aceste standuri sunt compacte datorită cilindrilor cu diametru mic, dar, în același timp, designul lor asigură o rigiditate suficientă, iar accesul liber la cilindri facilitează înlocuirea acestora și ajustarea fitingurilor de intrare și ieșire. Standurile dintr-un grup sunt instalate în serie cu standuri verticale și orizontale alternante (fig. 78).

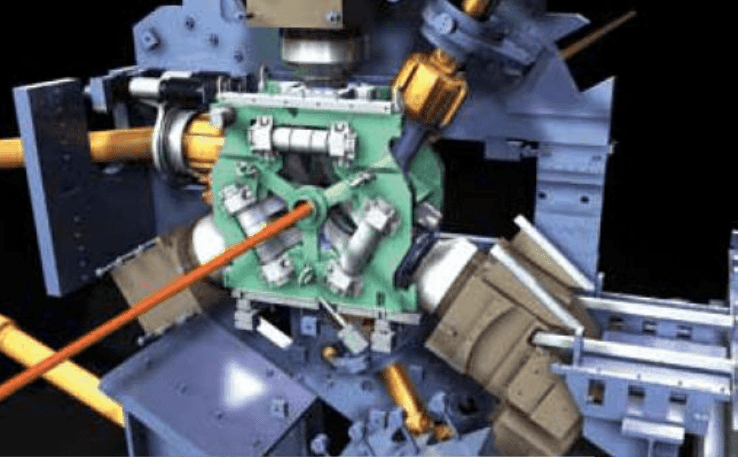

Standurile cantilever CL (Standuri cantilever compacte) sunt de asemenea utilizate în laminoare. Avantajul acestor standuri este compactitatea, costul redus al echipamentelor, întreținerea ușoară și precizia ridicată de laminare. Aceste standuri sunt utilizate în blocuri de finisare (Fig. 79), standuri intermediare (Fig. 80) sau standuri de degroșare.

Blocul de finisare cu zece standuri se bazează pe tehnologia MEERdrive®, iar blocul cu patru standuri pe tehnologia MEERdrive® PLUS. Aceste tehnologii prevăd un motor separat pentru fiecare stand (mai degrabă decât un grup de acționare). În plus față de compactitatea echipamentului, acest lucru permite un control mai fin al vitezei și economii de energie.

Pentru viteze mari de rulare (până la 120 m/s), sunt utilizate ghidaje MEER (Fig. 81).

Între grupul intermediar și blocurile de finisare este instalată o unitate de reducere și calibrare PSM, care asigură atât rularea inferioară pentru blocurile de finisare, cât și pentru produsele finite (a se vedea articolul „Eficiența lubrifianților tehnologici în laminarea la cald”).

Laminorul utilizează dispozitive de răcire accelerată pentru a asigura că produsele laminate sunt călite și temperate în fluxul laminorului. Există mai multe căi de primire a produselor laminate finite:

- I — produsul laminat după unitatea de reducere și calibrare este deja un produs finit și merge direct la formatorul de bobine (Fig. 82), diametrul minim al tijei în acest caz este de 16 mm;

- II — produsul laminat trece prin blocurile de finisare cu 10 standuri și 4 standuri, după care este trimis la formatorul de bobine (diametrul minim al tijei este de 4,5 mm) sau trece numai prin blocul cu 10 standuri și este trimis la răcitorul de bare;

- III — cilindrul de la unitatea de reducere și calibrare este alimentat la răcitorul de bare;

- IV — produsul laminat trece prin blocul cu 8 standuri și este trimis la răcitorul de bare.

Pentru răcirea produselor laminate în mănunchiuri după unitatea de formare a bobinei există o linie de răcire cu aer LCC (Loop Cooling Conveyor). Pe această linie (Fig. 83) este posibilă reglarea modului de răcire a barelor într-o gamă largă datorită utilizării tehnologiei cu 3 ventilatoare, care permite răcirea cât mai uniformă a bobinelor de bare, precum și prin coborârea scuturilor termice pentru aplicarea modului de răcire „moale”.

Mori de secțiune mică și medie

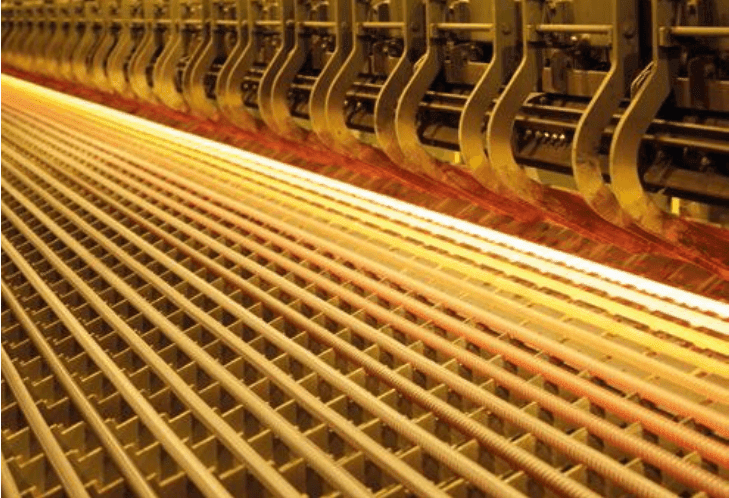

Laminoarele de secțiuni mici și mijlocii produc o mare varietate de produse lungi, în principal în bare și mai rar în mănunchiuri (produse laminate de secțiuni mici și mijlocii cu forme simple, armături).

Fabricile moderne sunt construite ca fabrici continue; există, de asemenea, fabrici specializate care sunt concepute pentru a produce în principal unul (mai multe) tipuri de profile, de exemplu, armături, grinzi etc.

Una dintre modalitățile de creștere a vitezelor de laminare atunci când se utilizează tehnologia de întărire termică la laminor este frânarea electromagnetică forțată a produselor laminate de armare feromagnetice răcite la descărcarea supapei de pe banda cu role receptoare către patul de răcire. Acest lucru face posibilă alimentarea produselor laminate la răcitor la o viteză mai mare, deschizând astfel o rezervă pentru creșterea vitezelor de laminare.

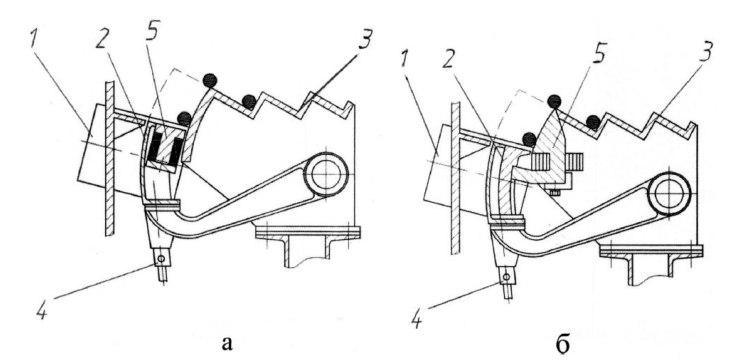

Fig. 85 prezintă schema a două dispozitive de frânare electromagnetică forțată dezvoltate de SPE „INZHMET”, care sunt instalate la laminorul SKET pentru secții mici.

Procesul de frânare se desfășoară după cum urmează. După unitatea termică, în care are loc răcirea accelerată de la temperatura de sfârșit de laminare de 1000…1050 °C la 500…650 °C. Produsele laminate răcite, care au dobândit proprietăți magnetice, sunt tăiate pe foarfeci zburătoare și transportate de transportoarele cu role receptoare și centrale la patul de răcire. Rulourile sunt transferate de pe banda cu role de recepție în câmpul de rafturi cu ajutorul unui ștergător cu supapă, unde sunt simultan frânate electromagnetic forțat. După aceea, rolele sunt aruncate pe lamelele răcitorului. Cu ajutorul dispozitivelor descrise mai sus este posibilă creșterea productivității laminorului cu 10…20%.

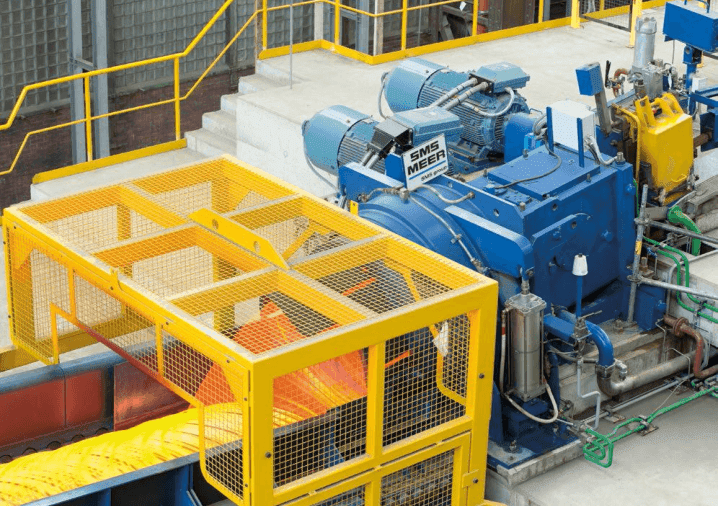

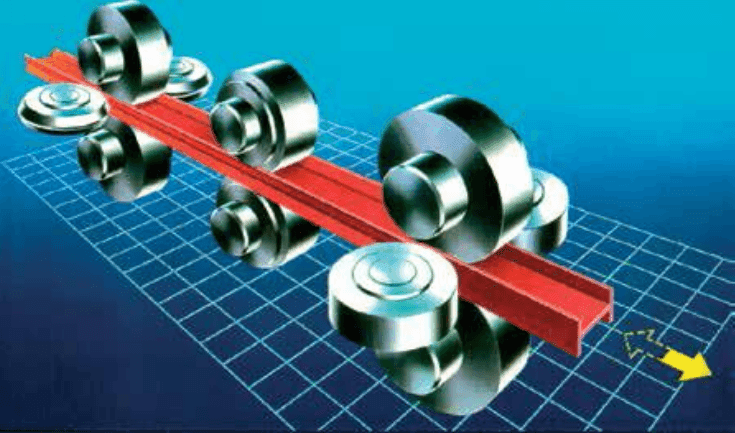

SMS utilizează sistemul HSD® (High Speed Delivery) pentru a accelera livrarea produselor laminate finite la patul de răcire, prin care bara este livrată la patul de răcire la viteze de până la 45 de metri pe secundă. În acest caz, cilindrul este frânat de role speciale de frânare moale, a căror presiune este reglată în funcție de secțiunea transversală a barei laminate și de temperatura acesteia.

Rulourile VCC® (compact vertical coiling) sunt utilizate pentru a forma mănunchiuri compacte de produse laminate finite. În acest proces, oțelul de armare este înfășurat pe verticală și apoi legat. Avantajul acestui sistem este că nu este nevoie de un braț de rotire, reducând astfel timpul de așteptare.

Gama de dimensiuni a produselor laminate este, de asemenea, redusă, în contrast cu aceasta, gama de clase este extinsă semnificativ.

Tehnologia de laminare multilinie este utilizată pe scară largă. Esența acestei tehnologii este utilizarea calibrării standardizate a cilindrilor, până la blocurile de finisare. Acest lucru elimină perioadele de inactivitate ale standurilor de sertizare, ale standurilor intermediare și ale blocurilor de finisare ale unui laminor cu secțiuni mici, care sunt observate în atelierele tradiționale în timpul schimbării laminorului asociat cu trecerea la laminarea unei dimensiuni diferite.

Conceptul se bazează pe o combinație între o unitate de buclă, un grup de blocuri cu opt stative și o unitate FRS (Flexible Reducing and Sizing) cu patru stative și o unitate de transfer rapid (fig. 86). O schemă a unei astfel de mori este prezentată în figura 127.

Dispozitivul de schimbare rapidă FRS permite trecerea la o altă dimensiune de laminare în 5 minute. Blocul permite obținerea de produse laminate cu un diametru de 5…26 mm. Viteza maximă de laminare este de 140 m/s. Temperatura de intrare este de 750 °C.

La proiectarea laminoarelor moderne se refuză laminarea cu trei și patru șiruri și se revine la laminoare cu maximum două șiruri, care sunt împărțite în linii de finisare cu un singur șir cât mai devreme posibil în proces. Acest lucru se datorează cerințelor mai stricte privind precizia dimensională a produselor laminate finite.

În laminoarele secționale moderne sunt utilizate pe scară largă sisteme de automatizare a standurilor de laminare, care controlează parametrii de laminare, cum ar fi compresia, tensiunea, temperatura de laminare, viteza etc.

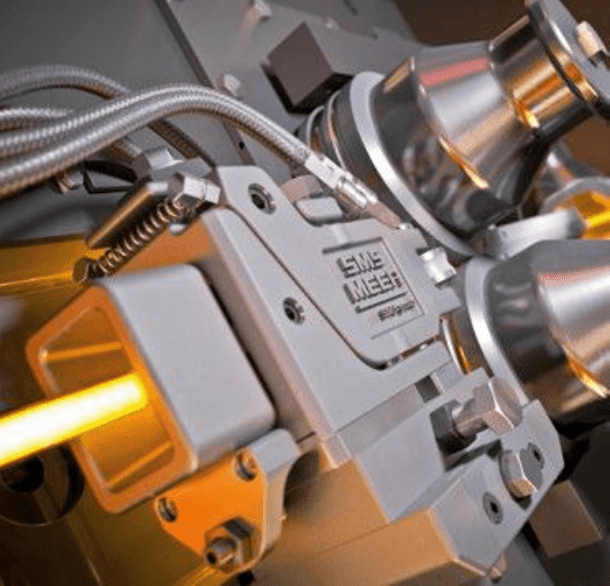

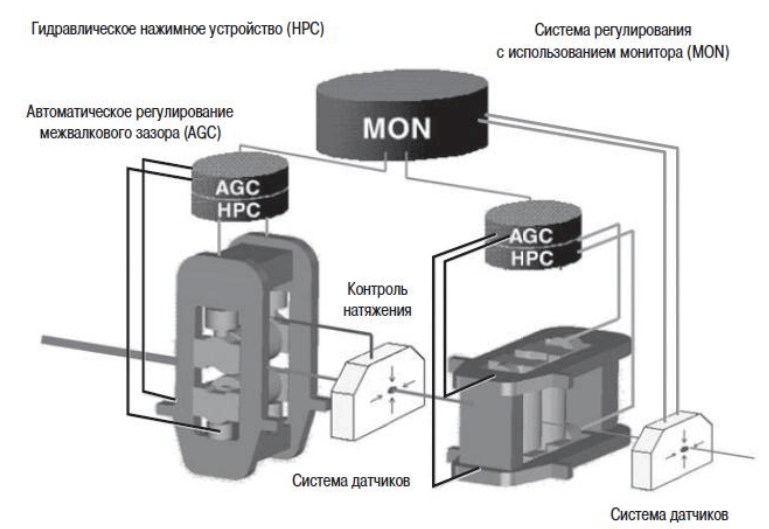

Un exemplu de astfel de sisteme este sistemul ASC (Automatic Size Control) dezvoltat de SMS Meer. Acest sistem (Fig. 87) controlează două standuri consecutive în fabricile cu standuri verticale și orizontale alternante și permite o precizie dimensională ridicată a întregii game de produse a fabricii: secțiuni rotunde, plate, pătrate, hexagonale și unghiulare.

Ambele standuri sunt echipate cu dispozitive de presiune hidraulică și asigură un control complet automatizat cu ajutorul monitoarelor. Controlul procesului de laminare se extinde pe întreaga lungime a produselor laminate. Un dispozitiv special de măsurare amplasat între standuri asigură o laminare fără tensiune.

Laminoare pentru secțiuni mari și laminoare pentru șine

Laminoarele pentru secțiuni mari sunt concepute pentru producția de produse lungi cu secțiuni transversale mari, printre profilele produse de laminor putând exista un număr destul de mare de tipuri speciale de profile. Laminoarele pentru șine și grinzi sunt utilizate în principal pentru producerea șinelor și a diferitelor grinzi cu secțiune transversală mare, dar uneori pot produce și țagle rotunde sau pătrate și secțiuni mari de forme simple.

De asemenea, trebuie remarcat faptul că, în timp ce până de curând toate grupurile de standuri erau continue, în ultima perioadă a existat o tendință de revenire la standurile de sertizare reversibile, ceea ce asigură compactitatea morii și costul său mai scăzut. Reducerea productivității este compensată prin utilizarea unui lingou cu o secțiune apropiată de cea a profilului finit.

Atunci când a devenit posibilă turnarea continuă a butașelor cu pereți subțiri, forțele de compresie și de laminare au fost reduse. Butoaiele pentru grinzi sunt, de asemenea, utilizate pentru producția de tablă și șine Larsen. Întreaga gamă de secțiuni standard pentru grinzi poate fi laminată din doar patru dimensiuni de cioate pentru grinzi turnate continuu.

Fabricile moderne utilizează adesea standuri fără suport sau standuri cu casete, cum ar fi standul CCS (Compact Cartridge Stand) de la SMSMeer (Fig. 88). În comparație cu standurile clasice cu banc închis, aceste standuri au un design compact, o schimbare automată a cilindrilor și a ghidajelor și o reglare precisă a cilindrilor, și produc un produs final cu cele mai mici toleranțe. Schimbarea rolelor în acest stand nu depășește 20 de minute.

O laminoare modernă de grinzi SMS este compusă dintr-un stand de sertizare cu două role de inversare, un grup de standuri de inversare „tandem” (Fig. 89), care constă dintr-un stand universal de degroșare, un stand cu role verticale și un stand universal de finisare, o unitate de răcire selectivă și mașini de îndreptat șine (tehnologie CRS cu reglare hidraulică a cilindrilor pentru a asigura tensiuni reziduale minime) și alte echipamente de finisare. Laminarea grinzilor în standurile din grupul „tandem” se realizează prin metoda CH (Fig. 89).

Pentru răcirea grinzilor și a șinelor s-a început utilizarea brumei de apă, care este introdusă în produsele laminate la o anumită secțiune a răcitorului. Utilizarea ceții de apă oferă următoarele avantaje

- creșterea eficienței și a vitezei de răcire a răcitorului;

- reducerea suprafeței răcitorului, a cheltuielilor de capital și a costurilor de exploatare;

- posibilitatea de a utiliza un sistem modular de răcire cu pornirea și oprirea selectivă a secțiunilor.

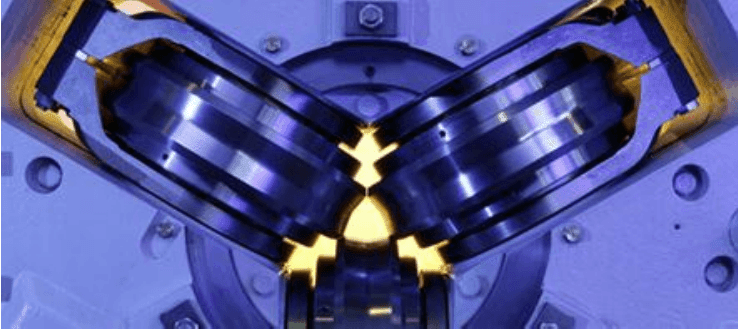

De asemenea, pentru a asigura uniformitatea distribuției temperaturii în grinzile sau șinele laminate, între partea de ieșire a laminorului și răcitor este instalat un dispozitiv de răcire selectivă, a cărui geometrie corespunde formei și dimensiunilor profilului. Un astfel de sistem permite răcirea zonelor necesare din secțiunea transversală a profilului laminat cu intensitatea necesară (fig. 90).

Utilizarea răcirii selective permite îmbunătățirea rectiliniului secțiunilor laminate pe răcitor prin reducerea deformării datorate răcirii neuniforme și, de asemenea, reduce tensiunile reziduale din metal datorită unui flux mai uniform al transformărilor structurale.

Un factor important în orice producție de produse laminate este controlul dimensiunilor profilului finit. Astfel, la laminoarele moderne, profilele laminate finite sunt măsurate la cald prin metoda de detectare a luminii cu ajutorul unui laser.

O rază laser îndreptată spre suprafața profilului care urmează să fie măsurat este reflectată și captată de un senzor de mare viteză și de înaltă rezoluție. Distanța până la suprafața profilului este calculată în funcție de poziția în care raza reflectată este captată de senzor. Pe baza rezultatelor măsurătorilor, se poate contura conturul profilului care urmează să fie măsurat și se pot face ajustări ale procesului de laminare.

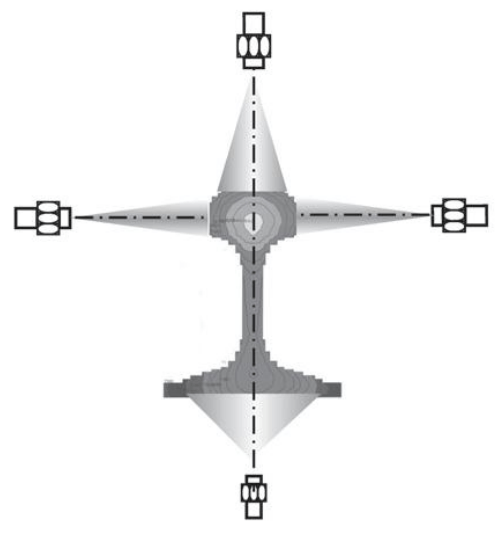

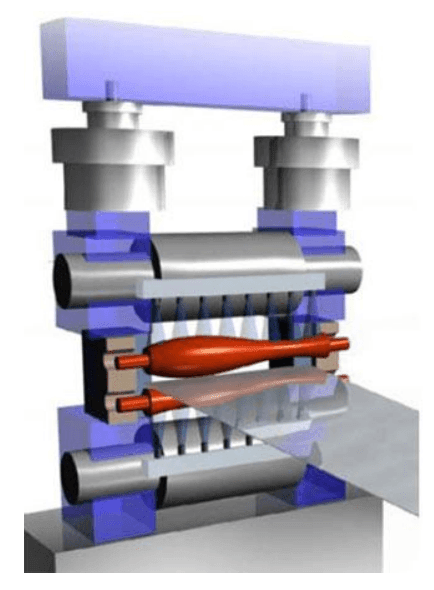

Unități de reducere și calibrare

Blocurile de reducere și calibrare (RSB) au fost utilizate recent pe scară largă în laminoarele moderne de sârmă și profile. Adesea, un astfel de bloc este format din mai multe standuri cu trei role. În astfel de standuri, axele cilindrilor sunt dispuse la un unghi de 60° una față de cealaltă (fig. 91). Această dispunere a cilindrilor permite creșterea atât a preciziei de laminare, cât și a calității laminării în general, datorită unui model de deformare mai favorabil.

Unul dintre liderii în producția de astfel de echipamente este KOCKS. Aspectul uneia dintre unități este prezentat în Fig. 92. Astfel de blocuri utilizează sisteme de gabarit diferite de standurile obișnuite cu două role: triunghi — triunghi, triunghi cu lănțișor (Fig. 91) — cerc etc.

Ca exemplu, să prezentăm o caracteristică a unității de reducere și calibrare instalată în 2002 la moara de sârmă cu secțiune mică a von Moos Stahl AG (Elveția).

Unitatea are cinci standuri cu trei role cu diametrul rolelor de 370 mm. Diametrul maxim al produsului laminat la intrare este de 80 mm, iar diametrul minim al produsului laminat finit este de 16 mm. Astfel, unitatea poate produce atât produse finite lungi, cât și subproduse laminate pentru blocul de sârmă.

Designul blocului are trăsături caracteristice:

- instalarea de la distanță a standurilor și a cablurilor în mod complet automat;

- schimbarea rapidă a suporturilor, precum și un mod simplificat de schimbare a cilindrilor, care este reglat de un sistem computerizat;

- laminarea „fără dimensiuni”, care permite fabricarea unei game largi de produse cu un singur calibru prin ajustarea poziției celor trei role disc;

- „laminarea cu o singură familie de calibre”, care asigură o reducere semnificativă a numărului de schimbări de calibre în grupele de degroșare și intermediare, ceea ce reduce, de asemenea, numărul de accidente la prima trecere;

- creșterea randamentului materialului finit prin reducerea cantității de sârmă laminată și a produselor lungi cu secțiuni terminale îngroșate.

Instalarea unității a permis creșterea productivității laminorului cu 15%, creșterea randamentului cu 0,6…0,8%, reducerea consumului de energie și o mai bună microstructură a produselor laminate.

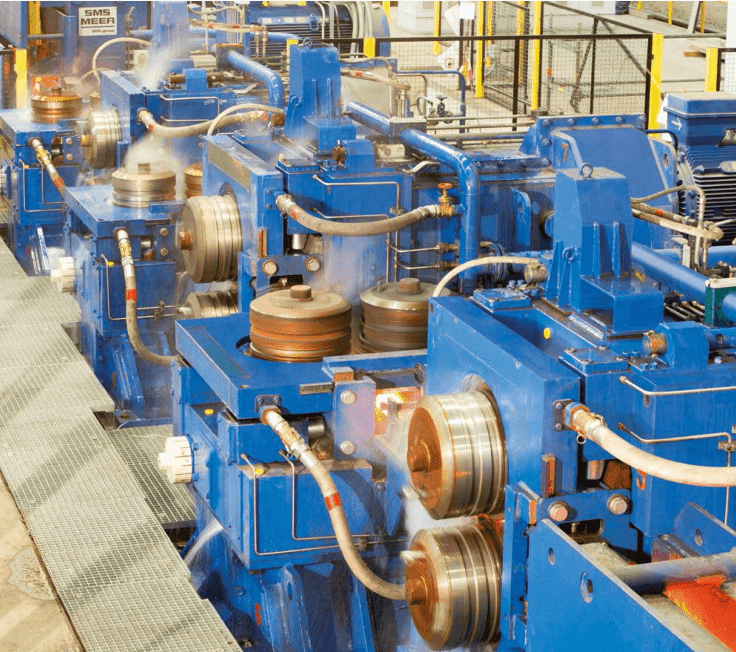

Unități similare au fost dezvoltate de SMS. Acestea sunt denumite PSM (Precision Sizing Mill). O astfel de unitate (Fig. 93) este echipată cu 4…5 casete cu trei role (Fig. 94).

Laminorul PSM® utilizează o varietate de casete de finisare pentru a asigura calibrarea uniformă în secțiunile de degroșare și intermediare (One-Family Walzung) și producția fără probleme a tuturor dimensiunilor produselor finite prin intermediul sistemului Free-Size Walzung.

Aceste unități sunt echipate cu capacitatea de a regla poziția cilindrilor sub sarcină în timpul laminării, ceea ce permite un răspuns rapid la schimbarea condițiilor de temperatură și deformare și produce produse laminate cu o precizie ridicată.

Laminoare inversoare cu plăci groase

Laminoarele inversoare pentru plăci groase au unul sau două standuri de inversare cu role orizontale și pot fi echipate și cu un stand de inversare cu role verticale. În prezent, a fost atinsă lățimea maximă a plăcilor de 5300 de metri (o lățime mai mare nu este necesară în realitate). Grosimea minimă este de 3 mm, iar grosimea maximă de până la 600 mm. De asemenea, se produc foi de diferite forme — trapezoidală, ovală, în trepte etc.

TLC-urile moderne sunt echipate în principal cu standuri cu patru role și standuri de degroșare și finisare cu role orizontale. Cu toate acestea, utilizarea standurilor cu două role ca standuri de degroșare are, de asemenea, avantajele sale.

Pentru a îmbunătăți precizia laminării, se utilizează dispozitive de presiune hidraulică, rulmenți cu fricțiune lichidă, anti-curbare a cilindrilor și diverse mijloace de automatizare. Multe laminoare utilizează laminarea controlată.

Următoarele sisteme sunt utilizate la TLC-urile Siemens — VAI pentru a asigura calitatea produselor laminate finite:

- Hydraulic gap control (HAGC) — dispozitiv de presiune hidraulică, care permite producerea de produse laminate de grosimea necesară cu o precizie ridicată;

- SmartCrown — un sistem de control al profilului cilindrilor de lucru bazat pe profilul special al acestora, îndoire și răcire (Fig. 95), care asigură planeitatea produsului laminat finit;

- MULPIC — un sistem de răcire și întărire accelerată pentru a obține microstructura necesară;

precum și diverse mijloace de automatizare și control al procesului tehnologic.

Laminoare la cald pentru benzi late

Laminoarele moderne de benzi la cald laminează benzi groase de 0,8…25 m. Viteza de laminare este de 20 m/s și mai mult.

Există mai multe variante de dispunere a echipamentelor laminoarelor de benzi la cald. De exemplu, într-unul dintre SHSGP-urile moderne de generația a 5-a, în grupul de degroșare există 3 standuri (un stand reversibil cu două role și două standuri quarto nereversibile), iar în grupul de finisare există 7 standuri.

Pentru a obține profilul necesar al secțiunii transversale, se utilizează standuri cu șase sau patru cilindri cu forfecare axială a cilindrilor, care sporesc, de asemenea, planeitatea benzii și asigură o reducere a forței de laminare datorită diametrului mai mic al cilindrilor de lucru. Astfel de standuri sunt instalate la capătul grupului de finisare în număr de 2 sau 4.

Standurile cu role de sticlă — CVC — sunt larg răspândite.

Morile moderne utilizează dispozitive intermediare de rebobinare, principii de laminare fără sfârșit, dispozitive pentru răcirea accelerată a produselor laminate.

Să luăm în considerare schema de dispunere și caracteristicile echipamentelor conceptului Siemens VAI (Fig. 96).

Un astfel de laminor este proiectat pentru producția de benzi cu grosimea de 1,2…25,4 mm, lățimea de 750…2100 mm. Greutatea bobinei este de până la 35 de tone, productivitatea de 1,5…5 milioane de tone pe an.

Toate standurile au dispozitive de presiune hidraulică și sunt complet automatizate, ceea ce asigură producția de produse laminate cu precizie dimensională și planeitate ridicate. Există 6 standuri în grupul de finisare. Datorită liniei de răcire intensivă, este posibil să se obțină microstructura necesară a produselor laminate. Pentru o productivitate mai mare, la linia de laminare se poate adăuga încă un stand de degroșare duo, în grupul de finisare se pot instala 7 standuri, iar numărul de bobine poate fi mărit la trei.

Laminoare la rece

Laminoarele la rece sunt concepute pentru laminarea la rece a benzilor metalice subțiri. Butucul pentru acestea este banda laminată la cald în bobine, obținută de la laminorul la rece.

În ultimii ani, au fost puse în funcțiune atât laminoare continue de laminare la rece (CCM), cât și laminoare cu inversare simplă sau dublă (în principal în instalații cu volume mici de producție).

În prezent, un laminor continuu cu cinci standuri ar trebui să fie considerat un laminor la rece tipic, în timp ce laminoarele cu șase standuri sunt utilizate pentru producția de tablă staniol.

Grosimea minimă posibilă a benzii este de 0,2 mm, iar lățimea maximă posibilă a benzii este de 2350 mm, dar în practică nu depășește 2080 mm.

În laminoarele inverse la rece cu o singură treaptă (SCR), grosimea benzii (inclusiv recoacerea intermediară) este practic nelimitată, iar lățimea nu depășește 1900 mm.

Decaparea se realizează în principal cu ajutorul unităților de decapare continuă (CPU), care utilizează o combinație de metode chimice și mecanice de decapare. Noile PTA funcționează folosind o soluție de acid clorhidric. Până în prezent a fost pusă în funcțiune și o unitate de decapare „cu hidrogen” dezvoltată de Danieli. În această unitate, calcarul este îndepărtat într-o atmosferă cu un flux turbulent de hidrogen.

La începutul anilor 2000 au apărut laminoare reversibile cu două standuri pentru laminarea benzilor cu grosimea de 0,3…3 mm pentru volume de producție de 0,8…1 milion de tone pe an. Principalul lor avantaj este costul scăzut la un volum de producție suficient de mare. La NSHP și la majoritatea laminoarelor la rece cu un singur cilindru se utilizează standuri cu patru cilindri cu dispozitive hidraulice de presiune și cilindri hidraulici pentru echilibrarea cilindrilor, precum și cilindri hidraulici pentru anti-curbarea și curbarea suplimentară a cilindrilor de lucru.

În ultimii ani, s-a manifestat în mod clar tendința de a reduce diametrul cilindrilor de lucru până la 200 mm, menținând în același timp diametrul cilindrilor de sprijin în intervalul 1300…1400 mm. În acest caz, rolele de sprijin sunt rolele motoare. Reducerea diametrului cilindrilor de lucru a permis reducerea dimensiunilor standului, reducerea parametrilor de putere, a costurilor de capital și de exploatare și a contribuit la reducerea grosimii benzilor laminate.

Utilizarea standurilor cu șase role (de obicei ultimele standuri) a permis îmbunătățirea semnificativă a planeității și a stabilității profilului benzilor atât în timpul laminării, cât și în timpul finisării, reducerea forței, a momentului de laminare și a costurilor energetice, precum și a capacității de sertizare a laminorului datorită utilizării de role cu diametru mic.

Combinația dintre forfecarea axială a cilindrilor și îndoirea cilindrilor de lucru și intermediari ai standurilor cu șase cilindri a permis laminarea benzilor din oțeluri de înaltă rezistență cu o planeitate ridicată, chiar și la compresie mare.

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de instruire. — Donetsk: DonNTU, 2014. — 224 с.