Posibilitatea de a obține temperaturi ridicate și controlul compoziției mediului gazos sunt principalele avantaje ale încălzirii cu plasmă pentru producerea și topirea metalelor neferoase și rare. Acest lucru este necesar în special în metalurgia metalelor și compușilor refractari.

Plasma se formează prin trecerea gazului printr-un dispozitiv special — plasmatron, unde acesta este ionizat și încălzit. În metalurgie, plasma de joasă temperatură cu temperatură de până la 50000 K și un grad mic de ionizare (~1% ). Alegerea gazului pentru producerea plasmei este determinată de cerințele procesului tehnologic și de proprietățile sale energetice.

Toate procesele tehnologice pot fi efectuate în medii gazoase de trei tipuri — reducătoare, oxidante și neutre. Pentru a obține un mediu reducător, este recomandabil să se utilizeze un agent reducător activ ieftin și nedeficitar — hidrogenul. Oxigenul este utilizat pe scară largă ca mediu oxidant. Pentru a obține un mediu neutru, se folosesc gaze nobile rare — argon și heliu — și se utilizează în mod limitat azotul, deoarece cu azotul la temperaturi ridicate, unele metale formează nitruri. În plus, azotul trebuie purificat cu atenție de impuritățile oxigenului, ceea ce îl face mai scump.

În unele cazuri se utilizează aer, amoniac. Se poate utiliza un amestec de gaze.

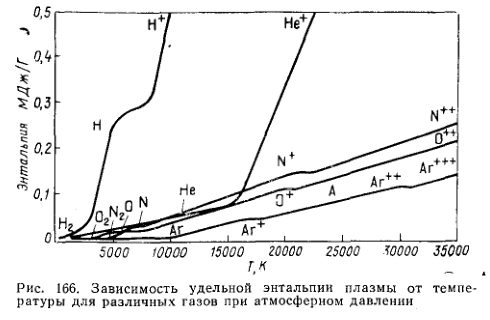

Caracteristicile energetice ale gazelor sunt determinate de capacitatea lor de ionizare, de capacitatea calorică și de conductivitatea termică a plasmei, precum și de entalpia acesteia. Fig. 166 prezintă dependența entalpiilor specifice ale unui număr de gaze de temperatură. Fig. 166 arată că, la temperaturi relativ scăzute, are loc un proces de disociere a gazelor multiatomice și apoi, odată cu creșterea temperaturii, ionizarea treptată cu formarea de ioni cu una, două și mai multe sarcini. Formarea de ioni multiîncărcați are loc la temperaturi de peste 30000 K. Hidrogenul, heliul și azotul au cele mai mari valori de entalpie specifică, adică, la aceeași temperatură, cantitatea de căldură conținută într-o unitate de masă de hidrogen, heliu și azot este mai mare decât cea a altor gaze. Conductivitatea termică ridicată a hidrogenului (de 10 ori mai mare decât cea a argonului) face din hidrogen un mediu gazos foarte valoros, în special în procesele reductive. În același timp, o serie de metale formează compuși cu hidrogenul — hidruri. Acest lucru limitează posibilitatea de utilizare a plasmei de hidrogen. Prin urmare, un mediu neutru de argon, heliu este de o valoare deosebită. Datorită rarității mari a heliului, acesta este rar utilizat. În legătură cu utilizarea pe scară largă a argonului, se dezvoltă intens extracția subproduselor sale în producția de oxigen și azot. Sunt în curs de dezvoltare metode de purificare și regenerare a acestuia după utilizarea sa în dispozitive cu plasmă. În ceea ce privește caracteristicile energetice ale argonului, acestea sunt scăzute (valori scăzute ale entalpiei, conductivității termice, capacității termice). Pentru a îmbunătăți parametrii energetici ai formării plasmei

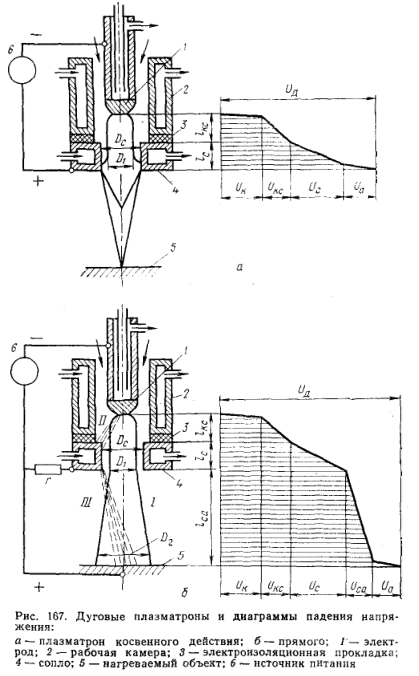

Două tipuri de plasmatroni sunt utilizate pentru a produce plasmă — plasmatroni cu arc sau cu electrod și plasmatroni cu inducție sau fără electrod. La rândul lor, plasmatronii cu arc pot fi de două tipuri — acțiune indirectă și directă (fig. 167). În plasmatronii cu acțiune indirectă (fig. 167, a) arcul electric arde între electrodul 1 (catod) și duza 4 (anod). Gazul de formare a plasmei este introdus în spațiul dintre electrod și pereții camerei de lucru 2. Camera de lucru și duza sunt răcite cu apă și izolate electric una de cealaltă printr-o garnitură 3. Obiectul încălzit 5 primește căldură din plasmă datorită schimbului de căldură. Arcul este alimentat de la o sursă 6, în majoritatea cazurilor cu curent continuu, pentru a asigura uniformitatea arderii arcului. În acest caz, electrodul este catodul, iar duza este anodul. Această direcție a curentului permite prelungirea duratei de viață a catodului, deoarece la catod este generată mai puțină energie decât la anod. În plus, recombinarea ionilor are loc la catod fără contaminarea materialului încălzit. Este posibil ca plasmatronul să funcționeze și cu curent alternativ. În acest caz, numărul de plasmatroni instalați în cuptor este adesea luat ca multiplu de trei (dacă rețeaua este trifazată). Pierderile de energie în plasmatron pot ajunge la 50-70%. Astfel, eficiența plasmatronului de acțiune indirectă este de 30-50%.

În plasmatronii cu acțiune directă (Fig. 167, b), obiectul încălzit servește drept anod. Acest lucru permite creșterea eficienței de încălzire și a randamentului plasmatronului până la 70-85%. Duza plasmatronului este fabricată din cupru, care are o conductivitate termică și electrică ridicată. Duza este protejată de nucleul de plasmă de un curent de gaz rece, care în această stare nu conduce curentul și contribuie la comprimarea jetului de plasmă. Fig. 167 prezintă diagrame ale căderii de tensiune la secțiuni individuale de la catod la anod. În plus față de căderea de tensiune la catod și anod, există o cădere de tensiune la catod — duză, pe lungimea duzei, iar în plasmatronii cu acțiune directă și la secțiunea duză — anod. Căderea totală de tensiune este egală cu tensiunea la arc.

Cu o izolare insuficientă în plasmatronii cu acțiune directă este posibilă întreruperea descărcării la duză, atunci în loc de arcul I vor arde două arcuri (II / și III). Acest fenomen nedorit poate fi eliminat prin centrarea mai bună a electrodului în raport cu orificiul duzei și prin reducerea căderii de tensiune la duză (Uс). Câmpul magnetic creat în jurul duzei plasmatronului poate fi utilizat pentru stabilizarea arcului.

Electrodul plasmatronului răcit cu apă este cel mai adesea realizat din metal refractar (tungsten, tantal, niobiu sau molibden). Pentru a crește emisivitatea, în materialul electrodului se introduc aditivi (oxizi de toriu, ytriu, calciu, ceriu sau bariu).

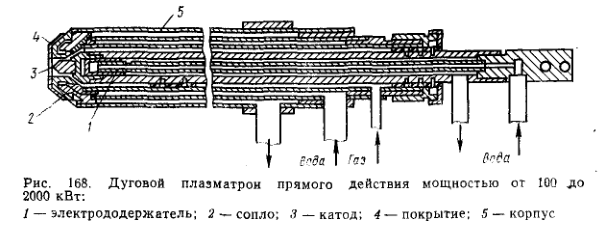

Figura 168 prezintă un plasmatron cu arc pentru puteri de la 100 la 2000 kW. Acesta prevede răcirea separată cu apă a catodului 3 și a carcasei 5. Gazul de plasmă este introdus în spațiul dintre suportul electrodului 1 și carcasă și iese în spațiul dintre catod și duza 2. Duza este fabricată din cupru și are canale pentru răcirea cu apă. Pentru a evita formarea arcului dublu, duza are un strat izolant rezistent la căldură 4. Plasmatronul de acest tip, cu un diametru al catodului de 12,7 mm și un diametru al duzei de 19 mm, la un debit masic de argon de 2,5-2,8 g/s, are o intensitate a curentului de 2-2,5 kA, o tensiune de 177-165 V și o putere de 355-410 kW, lungimea arcului fiind de 305-760 mm.

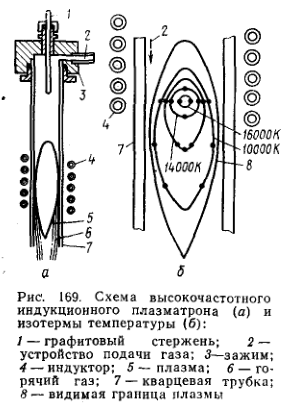

Fig. 169 prezintă schema plasmatronului cu inducție de înaltă frecvență și izotermele de temperatură ale plasmei rezultate. Plasmatronul constă dintr-un tub de cuarț 7 înconjurat de un inductor 4. Tubul este fixat de dispozitivul de alimentare cu gaz 2 cu o clemă de bronz 3. Inductorul este alimentat de un generator de lampă cu curent alternativ cu o frecvență de 1-40 MHz.

Alegerea frecvenței optime depinde de gazul utilizat și de diametrul tubului de cuarț. În funcție de tipul de gaz, se recomandă să se ia frecvența egală cu MHz: pentru argon 1,57; aer, azot, oxigen 7,86; heliu 3,93; hidrogen 39,3.

Diametrul tubului de cuarț se alege în funcție de puterea plasmatronului. La puteri de 5; 10 și 20 kW, se utilizează tuburi cu diametre de 15-40; 60 și, respectiv, 85 mm.

Inițial, plasma este aprinsă cu ajutorul unei tije de grafit 1 coborâtă în zona inductorului. Atunci când este încălzită în câmpul inductor, ionizarea gazului crește și plasma 5 se aprinde. Gazul fierbinte 6 care se formează părăsește tubul 7 și este utilizat pentru încălzire. Limita vizibilă a plasmei 8 este separată de pereții tubului de un gaz mai rece. Pentru o răcire mai bună a pereților, gazul este introdus tangențial în tub. Această alimentare face ca cea mai mare parte a gazului să curgă în spirală de-a lungul pereților tubului, ceea ce duce la o răcire mai intensă a peretelui interior al tubului de cuarț, minimizând în același timp comprimarea plasmei și permițând creșterea puterii. Cea mai ridicată temperatură a plasmei, conform izotermelor, este în centrul plasmei (16 000 K). Pe măsură ce ne îndepărtăm de centru, temperatura scade la 5000 K în apropierea pereților. Avantajul plasmatronilor cu inducție este puritatea mai mare a plasmei. În plasmatronul cu electrod are loc atomizarea parțială a materialului catodic și este posibilă o anumită contaminare a obiectului încălzit.

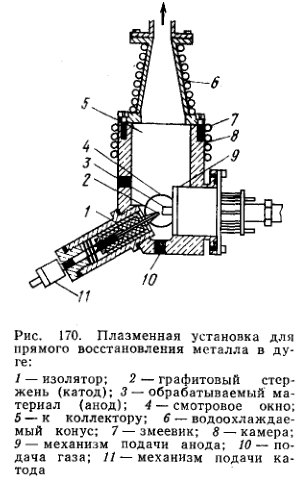

Cel mai mare efect în aplicarea încălzirii cu plasmă este obținut în reducerea directă a metalelor din minereuri și concentrate. Posibilitatea producției directe de metale pure (beriliu, aluminiu, magneziu, titan, zirconiu, tungsten etc.), pentru care reducerea directă prin metode convenționale este dificilă sau imposibilă. Fig. 170 prezintă o instalație pentru reducerea directă a metalului într-un arc de înaltă intensitate. Aceasta constă dintr-o cameră în care sunt plasați doi electrozi. Catodul 2 este o tijă obișnuită de grafit cu un mecanism de alimentare 11. Anodul 3 servește drept material de prelucrat cu un mecanism de alimentare și rotație 9. Anodul este realizat dintr-un amestec de oxizi și grafit. Grafitul este adăugat pentru a crește conductivitatea electrică a anodului. În alte cazuri, s-a utilizat ca anod o tijă formată dintr-un înveliș de grafit, în care concentratul brut este alimentat continuu. Atmosfera și presiunea necesare sunt menținute în cameră. Atunci când se produc cloruri și nitruri, în cameră se introduc clor și azot. Camera de reacție a instalației este conectată direct cu camera de răcire 6 și cu filtrul. Răcirea rapidă a produselor de reacție este necesară pentru ca reacția inversă să nu aibă timp să aibă loc. Parametrii instalației pentru tratarea oxidului de beriliu sunt următorii: diametrul anodului 50 mm, curentul arcului 750 A, tensiunea arcului 80 V.

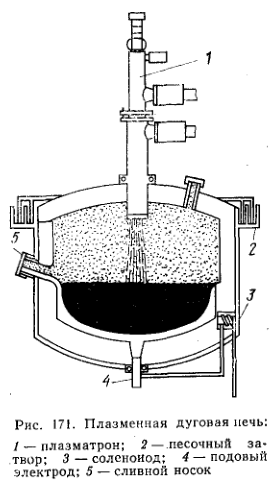

Încălzirea cu plasmă poate fi utilizată în cuptoare pentru topirea metalelor. Fig. 171 prezintă un cuptor care seamănă cu un cuptor cu arc convențional, în care electrozii sunt înlocuiți cu unul sau mai multe plasmatroni 1 cu acțiune directă, care funcționează cu argon. În partea de jos este montat la nivel cu suprafața sa interioară electrodul 4 răcit cu apă. Pentru a agita metalul se instalează solenoidul 3. Pentru etanșarea spațiului cuptorului, bolta cuptorului are o garnitură de nisip 2. Astfel de cuptoare au o stabilitate ridicată a modului electric (fluctuația curentului ±2%, în cuptoarele cu arc — până la 50%) și o viteză mare a procesului. Nu există scurtcircuite în ele. Reducerea semnificativă a conținutului de impurități și gaze în metalul topit, care prin proprietățile sale este superior metalului obținut într-un cuptor de inducție în vid.

Creșterea eficienței cuptorului, creșterea duratei de viață a căptușelii și reducerea consumului de apă pentru răcirea plasmatron plasmatron pot fi instalate plasmatron pe pereții laterali la un unghi de 45 °.

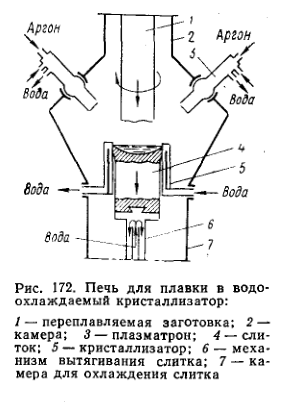

Un alt tip de cuptor de topire este un cuptor pentru topirea într-un cristalizator răcit cu apă, a cărui schemă este prezentată în figura 172. Mai multe plasmatroni 3 sunt dispuse în camera 2 radial, sub un unghi față de verticală. Lingoul 1 care urmează să fie topit din nou este plasat vertical deasupra matriței. Lingoul este rotit în jurul unei axe verticale și coborât. Jetul de plasmă topește lingoul și încălzește baia de metal din matrița 5. Lingoul cristalizat este coborât treptat de către mecanismul de tracțiune 6.

Cuptoarele de acest tip asigură un control larg al ratei de topire, un grad mai ridicat de supraîncălzire a metalului peste punctul de topire. Crearea unei băi metalice plate îmbunătățește structura lingourilor obținute.

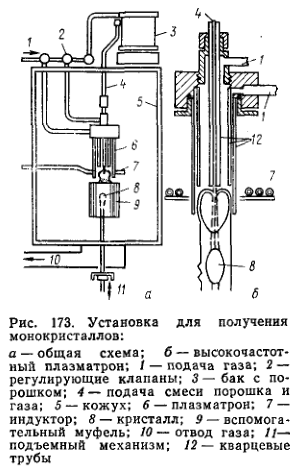

Plasmatronii cu inducție de înaltă frecvență au o capacitate mică, limitată de puterea generatoarelor de înaltă frecvență. Acestea sunt utilizate pentru topirea metalelor refractare ultrapure, în principal sub formă de pulbere, precum și pentru creșterea monocristalelor de metale refractare și oxizi prin metoda Vernel. Schema aparatului pentru producerea monocristalelor este prezentată în figura 173, a. Creșterea monocristalelor are loc prin introducerea de pulbere încălzită pe suprafața topită a cristalului 8. Materialul pulverulent din alimentatorul 3 este introdus în zona de temperatură ridicată a plasmei prin conducta 4. Detaliile dispozitivului arzătorului de înaltă frecvență sunt prezentate în Fig. 173, b. Gazul este încălzit de un inductor spiralat orizontal 7. Sunt prevăzute tuburi de cuarț 12 dispuse concentric pentru alimentarea cu pulbere (tub interior), pentru alimentarea cu gaz de formare a plasmei (tub central). Un gaz de protecție este introdus în spațiul dintre tubul exterior și al doilea tub. Pe măsură ce cristalul crește, acesta coboară treptat în jos cu o viteză de câțiva centimetri pe oră.

Sunt cunoscute și alte direcții de utilizare a plasmei. Aceasta este utilizată în aplicarea de acoperiri metalice, obținerea de pulberi metalice fine prin evaporarea și condensarea metalului, sintetizarea diferiților compuși metalici refractari etc. Există toate motivele să credem că utilizarea plasmei în metalurgia metalelor neferoase va continua să se extindă.