În prezent, în practica producției de feroaliaje se utilizează cel mai frecvent următoarele metode de turnare

- pe mașini de turnare de diferite tipuri;

- în paleți și butoaie staționare;

- strat cu strat, în butoaie sau șanțuri de podea, prin metoda „topire pe topire”.

Turnarea feroaliajelor pe mașini cu bandă transportoare este considerată cea mai promițătoare . Acestea sunt utilizate pentru turnarea ferrosiliciului, silicomanganului, ferromanganului carbonic și uneori a ferocromului carbonic. În acest caz, mecanizarea și productivitatea muncii cresc considerabil, condițiile sale în culoarul de turnare sunt îmbunătățite, deoarece aliajele sunt turnate nu cu ajutorul unei macarale, ci pe strunguri hidraulice speciale, care sunt plasate în camere închise ermetic. Un dezavantaj semnificativ al mașinii de tip transportor este înălțimea variabilă a picăturii de aliaj în timpul turnării, care provoacă o stropire puternică a aliajului. Pierderile de metal în timpul turnării ajung la 3%, în plus, aspectul comercial al lingourilor produse este considerabil deteriorat din cauza stropirii mullurilor cu lapte de var.

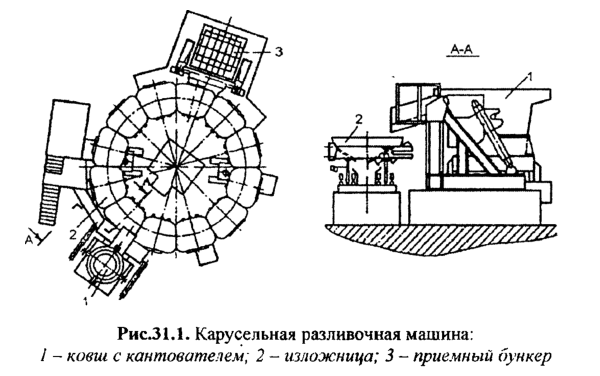

Mașinile cu carusel de tip cărucior-transportator sunt utilizate pentru turnarea aliajelor cu conținut ridicat de siliciu, a modificatorilor și ligaturilor, precum și a aliajelor care conțin elemente ușor oxidante. Comparativ cu tipul cu transportor, această mașină asigură reducerea pierderilor de metal în timpul turnării, îmbunătățirea calității și a aspectului comercial al lingourilor. Mașina este un lanț închis de cărucioare amplasate pe o cale ferată. Pe cărucioare sunt amplasate tăvi-pivnițe de turnare, care asigură producția de lingouri subțiri. Pentru a extrage lingourile, butoaiele sunt răsturnate sau lingourile sunt împinse de un împingător special într-o cutie instalată sub rolă.

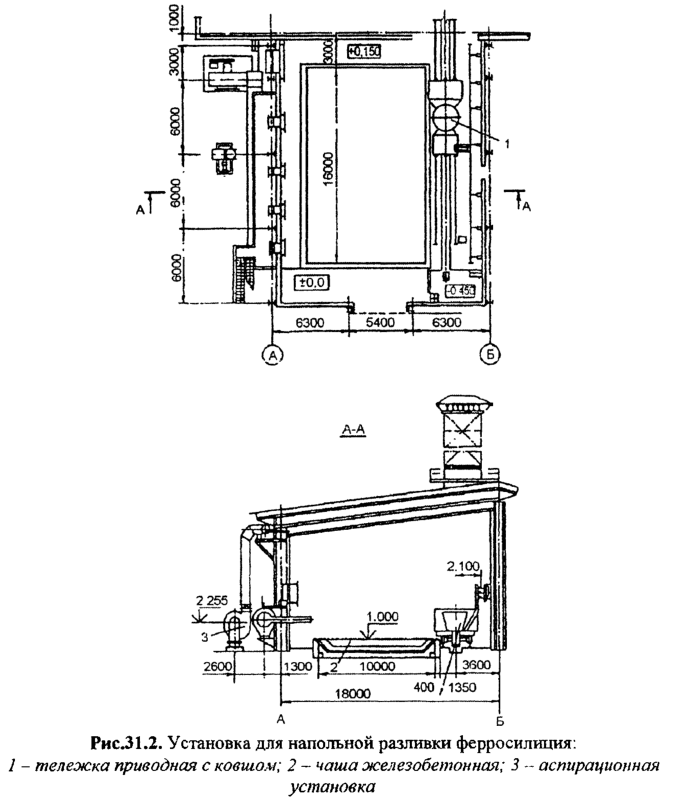

Turnarea în paleți staționari și în butoaie de fontă este o metodă învechită și cu productivitate scăzută de turnare a feroaliajelor, care rămâne în principal în atelierele cu cuptoare de rafinare și în atelierele metal-termice. Această metodă este asociată cu încărcarea crescută a macaralelor de turnare, cu tensiuni termice ridicate în atelier și cu necesitatea de a mări suprafața acestuia pentru a găzdui turnătorii staționari. Cu toate acestea, aliajele predispuse la segregare (ferrosiliciu cu un conținut de >75% Si), se recomandă turnarea în palete masive cu grosimea lingourilor de până la 80 mm sau în cristalizatoare.

La turnarea feroaliajelor, metoda de separare a metalului de zgură este foarte importantă. În străinătate există cuptoare cu eliberare separată a aliajului și a zgurii prin două puțuri. În cazul cuptoarelor cu un singur zbor, produsele de topire sunt evacuate din cuptor într-o cuvă, cu revărsarea zgurii prin partea superioară a cuvei sau printr-un dispozitiv de separare a zgurii (skimmer).

În cazul evacuării în cuva cu revărsare, este mai ușor de reglat parametrii jetului de metal lichid, iar metalul este mai curat și mai dens. Cu toate acestea, în acest caz este necesar să existe o suprafață suficientă pentru zona de turnare, poduri rulante cu capacitate mare de încărcare, cărucioare pentru santine, ceea ce este asociat cu investiții de capital semnificative.

Atunci când se utilizează un skimmer, care poate fi staționar sau mobil, nu este nevoie de macarale grele, spațiul suplimentar este necesar doar pentru a găzdui skimmerul și jgheaburile destul de lungi; metalul din spatele skimmerului poate fi direcționat direct în căptușelile turnătorului. Cu toate acestea, acest lucru poate duce la contaminarea cu zgură și la o cantitate excesivă de deșeuri în jgheaburile de evacuare, care sunt trimise la groapa de gunoi. Trebuie remarcat faptul că, în cazul turnării aliajului prin toboganele din furnal, prin skimmer, în intervalul de turnare, aspectul atelierului este simplificat și lățimea clădirii poate fi redusă.

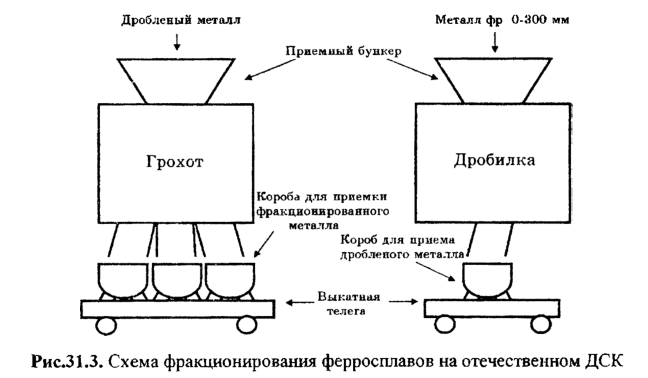

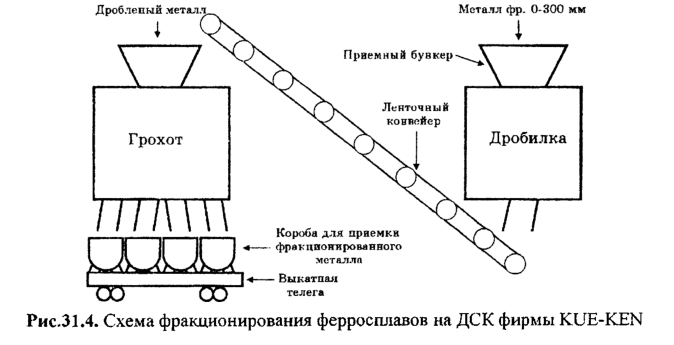

Tăierea feroaliajelor pentru a obține dimensiunea necesară a bucăților include operațiuni precum zdrobirea și cernerea. Alegerea tipului de concasor depinde de rezistența feroaliajului. În străinătate se produc numai feroaliaje fracționate, adică sortate în bucăți de diferite dimensiuni. Producția de feroaliaje fracționate este, de asemenea, stipulată de standardele interne. Utilizarea aliajelor cu o anumită distribuție granulometrică la fabricarea oțelului contribuie la asimilarea rapidă a elementelor de aliere de către oțelul lichid, reducând pierderile de căldură ale metalului în cuvă.

Feroaliajele sunt furnizate sub formă de bulgări (mai mult de 10 mm), granule (10 — 2 mm) și pulberi (2 — 0 mm). Pulberile sunt produse atât prin măcinarea aliajului în concasoare, cât și prin atomizarea acestuia în stare lichidă cu abur sau gaz inert (granulare). Dezvoltarea granulației se datorează cererii tot mai mari de feroaliaje de dimensiuni mici care pot fi încărcate continuu în unitățile de producție a oțelului.