Principalele pericole la descărcarea încărcăturii de pe telegondole și buncăre sunt căderea lucrătorilor de pe telegondole, ciocnirile trenurilor de cale ferată cu lucrătorii și strivirea încărcătorilor de capacele trapei gondolelor atunci când acestea sunt deschise. Aceste pericole apar deoarece schelele nu au platforme de rulare sau acestea nu sunt amplasate corespunzător. Lipsa platformelor de rulare duce la coliziuni cu lucrătorii din materialul rulant, deoarece aceștia sunt forțați să meargă pe șinele de cale ferată, și la utilizarea unei metode periculoase de deschidere a capacelor trapei gondolei de sub vagoane.

08.07.2016 Subiect: Producția de fontă Autor: Paxey

În acest articol:

Conținut

- Descărcarea materialelor de încărcare de pe telegondole și buncăruri

- Livrarea materialelor de încărcare la furnale

- Șantierele de minereuri vechi

- Ascensoare pentru furnaluri înalte

- Aparate de umplere și dispozitive de grătare

- Proiectarea și întreținerea furnalelor înalte

- Arzător

- Linii de eliberare a fontei și zgurii

- Tuyere de aer și dispozitive de tuyere

- Umerii

- Arbore

- Răcirea cuptoarelor

- Agățări și precipitații de materiale în cuptoare

- Întreruperea suflării

- Suflarea și suflarea în furnale

- Utilizarea gazului natural și a gazului de cocserie

- Utilizarea exploziilor îmbogățite cu oxigen

- Semnalizarea, instrumentația și centrul de control al furnalului

- Șantiere de turnătorie și sub-furnale

- Descărcarea, curățarea și granulația zgurii

- Producerea, transportul și turnarea fontei brute

- Depozite de fier rece

- Pregătirea și livrarea materialelor de alimentare cu combustibil

- Încălzitoare de aer și conducte de aer

- Colectori de praf uscat

- Reparații ale furnalelor înalte

Descărcarea materialelor de încărcare de pe telegondole și buncăruri

Principalele pericole la descărcarea materialelor de încărcare pe telegondole și buncăruri sunt căderea lucrătorilor de pe telegondole, ciocnirea trenurilor de cale ferată cu lucrătorii și strivirea încărcătorilor de capacele trapei gondolelor atunci când acestea sunt deschise.

Aceste pericole provin din faptul că schelele nu au punți de rulare sau nu sunt amplasate corespunzător. Lipsa platformelor de rulare duce la coliziuni cu lucrătorii din materialul rulant, deoarece aceștia sunt forțați să meargă pe șinele de cale ferată, și la metoda periculoasă de deschidere a trapei gondolelor de sub vagoane.

Este obligatoriu să existe platforme de rulare pe telegondole. Acestea ar trebui să fie dispuse pe ambele părți ale pilonului pe întreaga sa lungime.

Platformele trebuie amplasate la nivelul șinelor, la o distanță de 2 m de axa căii ferate și trebuie prevăzute cu balustrade rezistente. Amplasarea platformelor de rulare pe trepte la nivelul podelei vagonului creează un pericol de cădere a lucrătorilor atunci când aceștia deschid trapele gondolelor. Prin urmare, aceste platforme ar trebui să fie reproiectate.

Deschiderea dintre platforme și schele ar trebui închisă cu o grilă de siguranță puternică, cu celule de cel mult 300×300 mm. Dispunerea rațională a platformelor de rulare pe trepte este prezentată în figura 1.

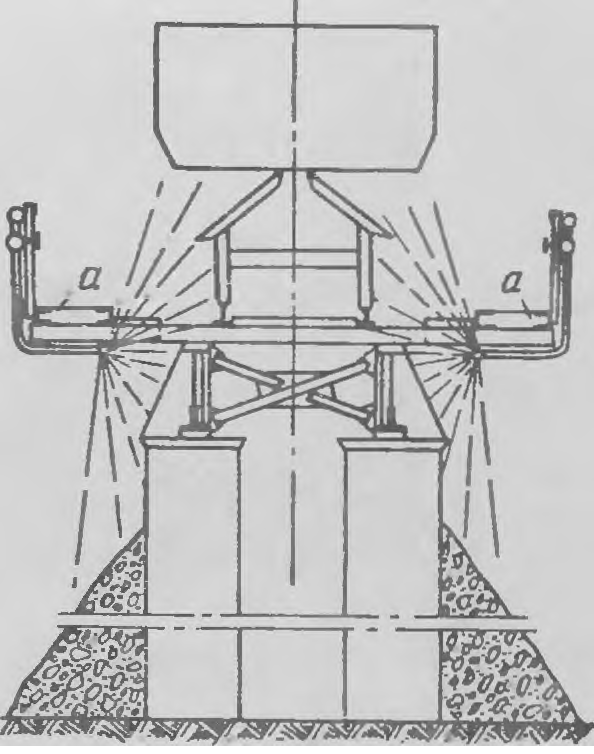

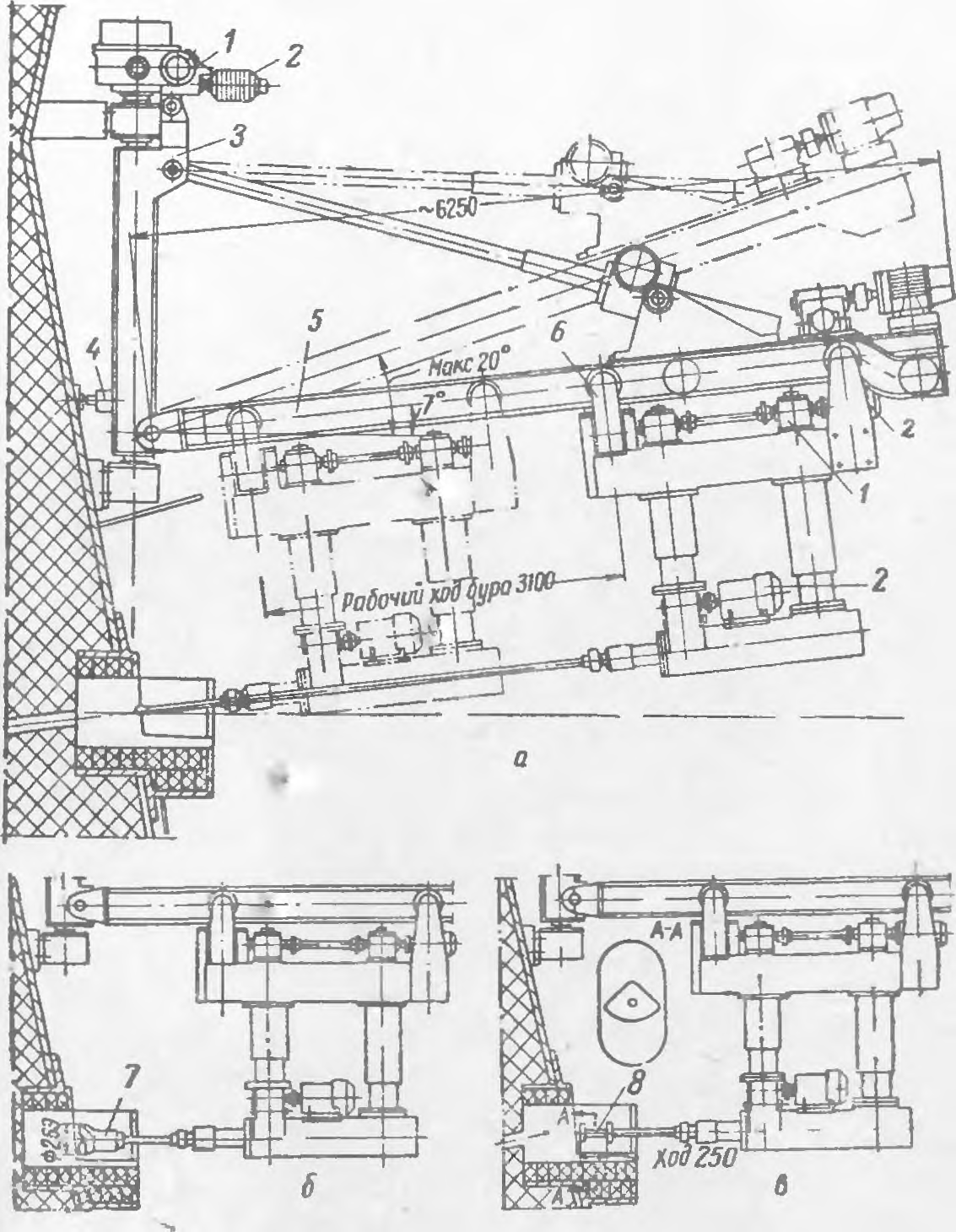

În furnalele moderne, descărcarea încărcăturii se realizează adesea în șanțuri de descărcare cu două trepte. Aceste șanțuri sunt foarte înguste și, prin urmare, au platforme de rulare doar pe o parte a schelelor. Aceasta din urmă duce la căderea lucrătorilor de pe trepte și la strivirea acestora de capacele trapei vagonului. Pentru a asigura condiții de lucru sigure pentru încărcători, în acest caz ar trebui utilizate poduri mobile de tip pantry. Roțile de rulare ale podului ar trebui să fie protejate din partea platformelor de rulare prin bariere puternice pentru a preveni rănirea picioarelor lucrătorilor. Vedere generală a podului rulant este prezentată în figura 2.

Pentru a evita ruperea platformelor de rulare de pe macaraua cu graifă cu trepte în consolă, sub acestea este necesar să se dispună rafturi înclinate pentru a direcționa minereul departe de podul treptei. Rafturile elimină necesitatea de a coborî macaraua cu grapă în apropierea platformelor rulante și, prin urmare, distrugerea platformelor.

Trebuie acordată o atenție deosebită înlocuirii vagoanelor de cale ferată cu deschidere manuală a trapei cu vagoane mai avansate cu deschidere mecanizată a trapei și cu o caroserie care asigură descărcarea materialelor din vagoane. Utilizarea vagoanelor cu un design îmbunătățit va face posibilă crearea unor condiții de muncă sigure la descărcarea materialelor de încărcare și reducerea numărului mare de încărcători.

Atunci când se deschid manual trapele gondolelor, trebuie să se stea la distanță de trapa deschisă pentru a evita lovirea de bucăți de materiale descărcate. Este strict interzis să se deschidă trapele gondolelor de sub vagoane. Închiderea trapei trebuie să fie mecanizată.

În timpul iernii, munca de descărcare a minereurilor înghețate din vagoane este foarte grea și periculoasă. În acest sens, este necesar să se ia măsuri împotriva înghețării minereului prin adăugarea de paie, sare sau var în acesta. În plus, pentru a încălzi minereul înghețat în fabricile de furnale este necesar să se amenajeze „case calde” Descărcarea minereului înghețat poate fi efectuată cu ajutorul ciocanelor pneumatice. Această lucrare poate fi mecanizată prin utilizarea unei instalații speciale cu pene de vibro-impact.

Pentru a preveni ciocnirea trenurilor între ele atunci când se alimentează pe trolii și buncăre, personalul de locomotivă și de tren este obligat să respecte cu strictețe normele de siguranță stabilite. Viteza trenurilor nu trebuie să depășească 3 km/h. Atunci când trenurile sunt alimentate în față de vagoane, mecanicul sau cuplorul trebuie să se afle în fața trenului. În timpul lucrărilor de curățare sau de reparare a căii ferate, trebuie luate măsuri pentru a împiedica înaintarea trenurilor. Trebuie instalată semnalizare luminoasă și sonoră automată pe stâlpi pentru a anunța alimentarea trenurilor.

Cele mai importante măsuri de siguranță pentru descărcarea materialelor de încărcare includ mecanizarea completă a operațiunilor de descărcare cu ajutorul basculantelor de vagoane, ceea ce face posibilă excluderea descărcării pe schele.

Pentru a asigura funcționarea în siguranță a încărcătoarelor de vagoane rotative și cu turn, mecanismele care prezintă un risc de prindere sau strivire a lucrătorilor (angrenaje, blocuri, contragreutăți) ar trebui să fie bine protejate. Proiectarea împrejmuirii contragreutăților încărcătorului de vagoane trebuie să excludă posibilitatea accesului lucrătorilor în zona de mișcare a contragreutăților. Lubrifierea mecanismelor basculantelor de vagoane trebuie să fie centralizată.

Vagoanele descărcate trebuie să fie frânate pe calea de prindere a basculantei de vagoane cu ajutorul unui dispozitiv mecanizat, cum ar fi retardatoarele de vagoane. Șinele de prindere trebuie să fie echipate cu semafoare pornite de către pantofar și cu semnalizare sonoră, pornite automat atunci când vagonul descărcat este împins în jos.

Cărucioarele basculantelor de vagoane turn trebuie să fie amplasate la o înălțime de cel puțin 3,5 m cu un gard.

Ridicătoarele de vagoane rotative trebuie să fie protejate cu balustrade de siguranță și să aibă o încuietoare pentru a preveni posibilitatea răsturnării vagonului care nu este desprins din tren.

Livrarea materialelor de încărcare la furnale

Macarale pentru minereuri

La operarea macaralelor pentru minereuri există un pericol considerabil ca lucrătorii să fie presați de căruciorul macaralei împotriva structurilor podului din cauza lipsei unor dimensiuni sigure. În acest sens, la proiectarea noilor macarale pentru minereuri, este necesar să se prevadă o distanță între cărucior și structurile podului de cel puțin 400 mm. La macaralele în funcțiune galeriile de rulare de pe podul macaralei trebuie să fie împrejmuite din partea căruciorului cu plasă metalică de siguranță cu înălțimea de cel puțin 2 m. Ușa gardului trebuie să aibă un dispozitiv de blocare care să împiedice deplasarea căruciorului macaralei atunci când ușa este deschisă și să fie deschisă dacă nu există nicio coincidență cu ușa căruciorului macaralei.

Dacă nu există un sistem de blocare, intrarea în pod și în căruciorul macaralei trebuie să fie prevăzute cu uși care se pot bloca. Cheile de la încuietori trebuie păstrate la conducătorul macaralei. Conducătorul macaralei trebuie să deconecteze macaraua de la sursa de alimentare atunci când predă cheile.

Pentru a evita pericolul răsturnării macaralei în vânt, aceasta trebuie să fie echipată cu dispozitive speciale de prindere a șinelor macaralei, care acționează automat în caz de vânt puternic. În plus, la capătul șinelor macaralei trebuie instalate stopuri puternice.

Proiectarea și starea grătarului trebuie să elimine posibilitatea căderii unor bucăți de materiale de încărcare în timpul funcționării macaralei.

Buncăre

Vagoanele de transfer pentru livrarea și încărcarea minereurilor și a cocsului în buncăre trebuie să fie utilizate cu control bidirecțional. Acest lucru permite șoferilor vagoanelor de transfer să aibă o vedere bună asupra traseului și elimină în mare măsură coliziunile cu persoane.

Trebuie acordată atenție amplasării firelor de troleibuz ale macaralelor de minereu și ale vagoanelor de transfer. În unele ateliere de furnal, cărucioarele macaralelor și ale vagoanelor de transfer sunt amplasate sub platforma de rulare, ceea ce duce la strivirea lucrătorilor de către colectorii de curent și creează neplăceri la deplasarea prin buncăre. Cărucioarele macaralelor de minereu și cărucioarele automobilelor de transfer ar trebui amplasate la o înălțime de cel puțin 3,5 m față de nivelul buncărelor; cărucioarele ar trebui să fie împrejmuite.

Pentru a asigura deplasarea în siguranță a lucrătorilor pe buncăre, este necesar să se construiască platforme de rulare la nivelul căii ferate. Șinele de cale ferată de pe buncăre trebuie să fie echipate cu o platformă solidă.

Din cauza pericolului ca lucrătorii să cadă în buncăre, este necesar să le acoperiți cu grilaje de siguranță cu celule de cel mult 300 × 300 mm. Este oportun să se realizeze grilaje de siguranță sudate din benzi de oțel amplasate pe nervură. Este mai convenabil să se meargă pe astfel de grilaje decât pe grilaje realizate din șine și bare.

La o serie de fabrici, bucăți mari de sinter rămân blocate pe grilele buncărurilor. Unii producători sugerează mărirea dimensiunii ochiurilor grilajelor de siguranță. Nu putem fi de acord cu acest lucru, deoarece utilizarea unor astfel de grilaje va duce la căderea lucrătorilor în buncăre și la blocarea sinterului în porțile tamburului buncărelor. Pentru a preveni blocarea sinterului pe grilele buncărurilor, acesta ar trebui să fie zdrobit la fabrica de sinterizare.

Experiența arată că descărcarea sinterului fierbinte din vagoane pe buncăruri este asociată cu pericolul de arsuri și înrăutățește considerabil condițiile de muncă în camera de sub buncăr. În plus, sinterul fierbinte cauzează uzura prematură a buncărurilor, a greutăților vagoanelor și a echipamentelor grătarelor. Succesul atelierului de furnaluri al uzinei Cherepovets în ceea ce privește sinterul răcit permite recomandarea acestei metode și altor uzine metalurgice.

O măsură radicală de prevenire a rănilor este înlocuirea materialului rulant cu transportoare. Această metodă a fost implementată cu succes la uzina Cherepovets.

Printre cele mai grave pericole în timpul întreținerii buncărurilor se numără posibilitatea ca lucrătorii să fie acoperiți cu materiale în timpul fabricării buncărurilor.

Pentru a evita ca așchiile răsucite și calcarul umed să rămână blocate în buncăruri, este necesar să se zdrobească în prealabil așchiile și să se usuce calcarul.

În cazul în care materialul se blochează în buncăre, este necesar să se utilizeze rangă și lopeți lungi pentru a scoate materialul din buncăre prin orificii speciale în pereții buncărelor sau de sus. În buncărele existente, astfel de orificii sunt realizate sub formă de fante în peretele vertical de pe partea vagonului de cântărire. Aceste guri de vizitare permit manipularea materialelor blocate numai în gâtul buncărului, dar nu oferă posibilitatea de a manipula masa de materiale suprapusă. Acesta este motivul pentru care este necesar să se realizeze trape pentru baloți sub forma unei cornișe în peretele buncărului din partea opusă vagonului de cântărire (figura 3). Acest lucru va asigura posibilitatea unei degroșări eficiente a materialelor în interiorul buncărurilor.

În caz de necesitate, interiorul buncărului poate fi utilizat numai dacă se iau măsuri de siguranță pentru a preveni căderea lucrătorilor în buncăr.

Vagonul de cântărire

Experiența arată că principalele pericole în exploatarea vagoanelor de cântărire sunt presarea lucrătorilor de către vagoanele de cântărire împotriva ecranelor de cocs, a tamburilor buncărurilor și a altor obiecte, precum și ciocnirile vagoanelor de cântărire cu lucrătorii din camera de sub buncăr.

Pentru ca lucrătorii să nu fie presați de porțile buncărului, vagonul de cântărire trebuie să fie echipat cu un dispozitiv de blocare care să împiedice mișcarea acestuia atunci când lucrătorii se află pe platformele inferioare din față sau din spate ale vagonului de cântărire. Pentru a evita ca vagoanele de cântărire să fie presate de ecrane, trebuie lăsat un spațiu liber de cel puțin 700 mm între ele.

Pentru a preveni ciocnirile vagoanelor de greutate cu lucrătorii, pe lângă frânele cu acțiune rapidă și dispozitivele de semnalizare și iluminare, este de dorit să se echipeze vagoanele de greutate cu dispozitive speciale (fotocelule) pentru oprirea automată în cazul în care lucrătorii se află periculos de aproape de vagoanele de greutate în mișcare.

De asemenea, este necesar să se instaleze plase de prindere de siguranță, interconectate cu întrerupătoare și frâne, pe părțile din față și din spate ale vagoanelor de cântărire pentru oprirea imediată în caz de coliziune cu o persoană.

Trecerea vagoanelor-suspendor la controlul de la distanță nu asigură funcționarea în siguranță, deoarece pericolul de coliziune și strivire a lucrătorilor nu scade, ci chiar crește.

Eliberarea căii de deplasare a vagonului de cântărire de materialele căzute este posibilă numai după avertizarea conducătorilor vagonului de cântărire și sub supravegherea unui semnalizator care informează lucrătorii cu privire la apropierea vagonului de cântărire.

Atunci când se utilizează sinterizare la cald în camera sub-bunker, se creează condiții de lucru foarte dificile ca urmare a temperaturii ridicate a aerului și a poluării excesive a aerului cu praf. Prin urmare, pentru a îmbunătăți condițiile de lucru ale operatorilor mașinii de cântărire a vagoanelor, este necesară etanșarea cabinei de comandă și alimentarea acesteia cu aer condiționat.

Repararea vagonului de cântărire trebuie efectuată în ateliere de reparații. În cazul micilor reparații efectuate în camera subsolului, este necesar să se ia măsuri de precauție pentru a evita pericolul ca lucrătorii să fie zdruncinați de greutățile vagoanelor. În acest scop, vagoanele care se repară ar trebui să fie împrejmuite cu stopuri puternice, iar conducătorii vagoanelor care operează ar trebui să fie avertizați cu privire la lucrările de reparație și ar trebui să se pună semnale de oprire de culoare roșu deschis.

Ecranele de cocs ar trebui să fie echipate cu hote conectate la ventilația de evacuare pentru a preveni răspândirea prafului.

Pentru a îmbunătăți condițiile sanitare și igienice de lucru, camera de sub buncăr ar trebui să fie prevăzută cu dispozitive pentru sedimentarea și spălarea prafului, precum și cu o ventilație eficientă.

Șantierele de minereuri vechi

Cel mai mare pericol în timpul întreținerii șantierelor de minereu de tip vechi este cauzat de prăbușirea magaziilor de minereu, coliziuni, strivire și prindere de către mecanismele de ridicare și transport utilizate pentru livrarea materialelor de încărcare către cuptoare. Rănile lucrătorilor cauzate de bucăți de material care se rostogolesc pe pante sunt, de asemenea, caracteristice.

Grămezile de minereu de sub trolii se formează ca urmare a aducerii minereului prin săpătură. Depozitele de minereu se formează cel mai adesea iarna, când stratul superior de minereu este înghețat, ceea ce creează condiții pentru subtragerea mai ușoară a minereului. În plus, prăbușirea unei copertine de minereu înghețat necesită o forță destul de mare. Din cauza riscului ridicat de rănire a lucrătorilor atunci când se prăbușesc magaziile de minereu, săpatul pentru minereu este absolut inadmisibil. Haldele de minereu trebuie îndepărtate în timp util, cu ajutorul excavatoarelor sau cel puțin al ciocanelor pneumatic.

Este posibil să se evite traumatizarea lucrătorilor de către bucăți mari de materiale de încărcare care se rostogolesc pe versanți dacă astfel de bucăți sunt îndepărtate de pe versanți în timp util cu ajutorul unor stâlpi lungi.

Din cauza posibilității de a se lovi de bucăți de materiale care se rostogolesc atunci când se descarcă vagoane pe schele, nu este permis să se lucreze în același timp sub schele. Proiectarea telegondolelor trebuie să împiedice blocarea materialelor pe acestea.

Materialele amestecate ar trebui să fie trimise la uzine sub formă zdrobită. Este permisă numai concasarea mecanizată a pieselor mari la depozitul de minereu.

Pardoseala din curțile de minereu trebuie să fie orizontală, fără gropi sau goluri. Parcul de minereuri trebuie să fie menținut curat și iluminat în conformitate cu standardele în vigoare. Șantierele de minereu trebuie udate periodic în timpul verii pentru a preveni formarea prafului.

Proiectarea și funcționarea excavatoarelor, încărcătoarelor, vinciurilor răzuitoare, locomotivelor electrice, locomotivelor, vehiculelor, transportoarelor și vagoanelor utilizate pentru livrarea materialelor de încărcare către cuptoare trebuie să respecte cerințele normelor speciale de siguranță și instrucțiunile de fabrică elaborate în funcție de condițiile atelierului.

La selectarea mecanismelor de livrare a materialelor către cuptoare, trebuie să se țină seama de faptul că transportul pe roți este mult mai periculos decât transportul continuu, cum ar fi benzile transportoare.

Pericole serioase sunt excavatoarele și macaralele cu grapă atunci când își întorc cabina în timpul funcționării. În practică, au fost observate leziuni grave ca urmare a faptului că lucrătorii au fost striviți de cabină împotriva obiectelor din jur. Prin urmare, trebuie să existe întotdeauna un spațiu liber de cel puțin 700 mm între cabină și obiectele din jur în orice poziție a cabinei.

Angrenajele, transmisiile, cuplajele și alte părți rotative ale mașinilor și mecanismelor de ridicare și de transport care prezintă un risc de prindere trebuie să fie bine protejate.

Locomotivele electrice, locomotivele, autoutilitarele și tractoarele pentru camioane trebuie să fie echipate cu frâne fiabile, dispozitive de semnalizare și iluminat. Cărucioarele locomotivelor electrice trebuie să fie amplasate la o înălțime de cel puțin 5 m, iar dacă sunt amplasate la o înălțime mai mică, cărucioarele trebuie să fie împrejmuite.

Ascensoare pentru furnaluri înalte

Principalul pericol la acționarea elevatoarelor este ca lucrătorii să fie striviți de tomberoanele din groapa de tomberoane. Acest lucru se întâmplă în gropile mici pentru containere atunci când acestea sunt curățate de materialele căzute în timpul deplasării containerelor.

Pentru a evita strivirea de containere, distanța de la containere la peretele din spate al gropii trebuie să fie de cel puțin 2 m, iar de la pereții laterali de cel puțin 1 m. În timpul următoarei revizii a cuptoarelor, ar trebui să se extindă gropile de gunoi strânse ale furnalelor în funcțiune.

Locul de aterizare a buncărului trebuie împrejmuit cu un grilaj rezistent de 1,8 m înălțime, menținând distanța dintre gard și buncăr la cel puțin 500 mm. Fundul gropii de la locul de depozitare a containerelor trebuie curățat cu raclete lungi prin grilaj.

La fel ca la combinatul siderurgic Nizhne-Tagil, pot fi amenajate stații speciale de cel puțin 2 m înălțime pentru debarcarea containerelor.

Este interzisă curățarea gropilor de gunoi fără gardul locului de aterizare a gunoiului în timpul funcționării troliului. Pentru a preveni pornirea eronată a troliului în timpul curățării gropii de gunoi, este necesar să se utilizeze chei simbolice. Acestea din urmă exclud posibilitatea de a porni troliul de ridicare.

Trebuie să se acorde o atenție deosebită prevenirii înfundării gropilor de gunoi. Proiectarea jgheaburilor de descărcare și a toboganelor pentru încărcarea containerelor trebuie să excludă vărsarea materialelor pe lângă containere. Curățarea gropii pentru containere ar trebui să fie mecanizată.

Ținând seama de cazurile de rănire a mâinilor lucrătorilor de către roțile containerelor, șinele de ridicare din groapa containerelor ar trebui să fie protejate de jos și din lateral cu plăci de oțel.

Atunci când lucrează în groapa de gunoi, lucrătorii ar trebui să își protejeze capul cu căști de oțel.

Pentru a elimina pericolul de a cădea în groapa de gunoi atunci când lucrătorii se deplasează în camera sub-buncărului, pâlnia pentru direcționarea materialelor în groapa de gunoi trebuie să fie echipată cu un capac care se închide automat atunci când vagoanele de cântărire pleacă după descărcarea materialelor.

Punțile ascensoarelor pentru containere ar trebui să fie căptușite cu plăci de oțel în partea inferioară și laterală pentru a preveni căderea unor bucăți de materiale în timpul deplasării containerelor.

Pentru a preveni forarea containerelor, elevatoarele trebuie să fie echipate cu limitatoare de înălțime de ridicare. În plus, șinele de ridicare de pe grătarul cuptorului trebuie să fie echipate cu cotituri fără ieșire pentru roțile din față și din spate ale containerelor. Motorul electric al troliului de ridicare trebuie să aibă un dispozitiv special de oprire, care să funcționeze atunci când se depășește sarcina admisă.

Pentru a preveni strivirea containerelor, distanța dintre containere și structurile podului trebuie să fie de cel puțin 400 mm. Șinele de sărituri pot fi reparate atunci când dispozitivul de ridicare este oprit, folosind chei simbolice.

Din cauza riscului de rupere, trebuie atașate două frânghii (fiecare cu o marjă de siguranță de șase ori mai mare) la containere. De asemenea, este recomandabil să se echipeze containerele cu prinderi speciale în caz de rupere a cablului. Pentru a preveni supraîncălzirea periculoasă a frânghiilor în timpul opririi cuptoarelor cu aprinderea gazului pe grătar, trapele trebuie să fie în mișcare.

Troliile de ridicare trebuie să fie echipate cu comutatoare de limită și comutatoare de slăbire a frânghiei, precum și cu indicatoare de poziție a săriturilor. Părțile rotative ale troliilor care prezintă un risc de prindere a lucrătorilor trebuie să fie protejate. Troliile trebuie să fie echipate cu ungere centralizată și automată.

Din motive de siguranță, este foarte de dorit să se înlocuiască containerele cu benzi transportoare pentru livrarea încărcăturii către grătar. Acest sistem de livrare a încărcăturii prezintă o serie de avantaje tehnice și economice.

Pericolul ca lucrătorii să fie striviți de tomberoane este reprezentat de ascensoarele pentru îndepărtarea finelor de cocs. Prin urmare, locul de aterizare a basculantei trebuie împrejmuit cu grilaje de siguranță de 1,8 m înălțime. Cocsul vărsat sub basculă trebuie îndepărtat prin rânduri lungi.

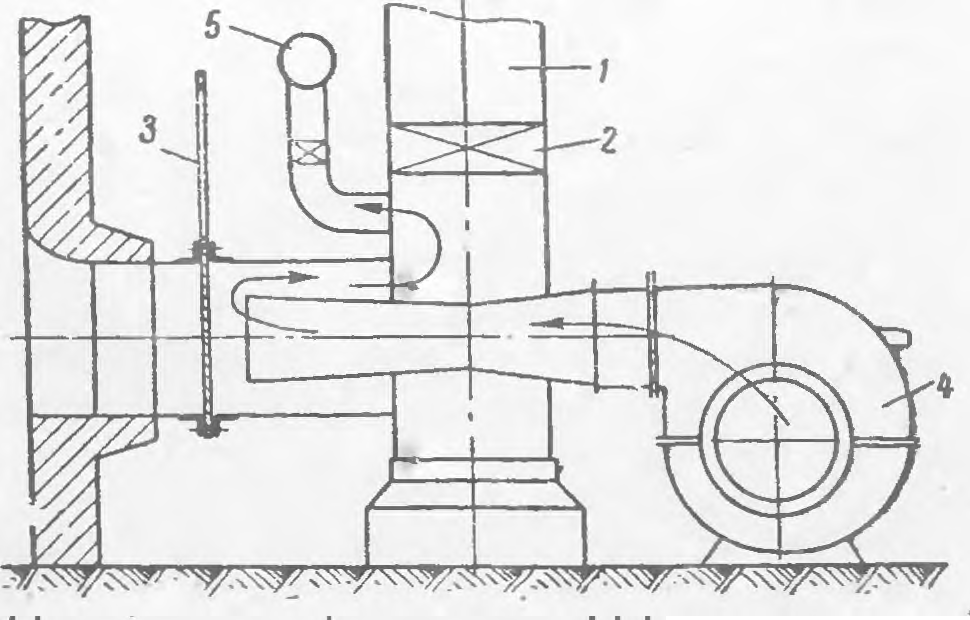

Aparate de umplere și dispozitive de grătare

Principalele tipuri de leziuni în timpul încărcării încărcăturii în furnale sunt intoxicația cu gaz de furnal și arsurile provocate de flăcările de gaz. Cea mai importantă măsură de prevenire a acestor tipuri de leziuni este etanșarea dispozitivelor de încărcare a cuptoarelor. Acest lucru este necesar în special atunci când furnalele funcționează cu o presiune crescută a gazului pe grătar.

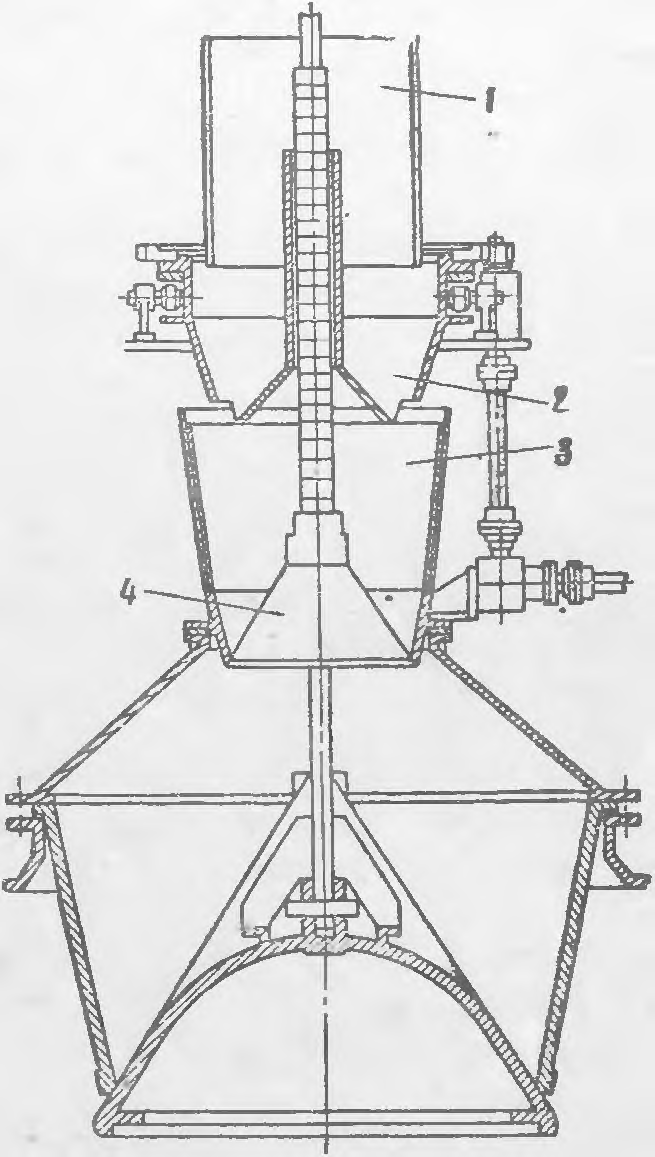

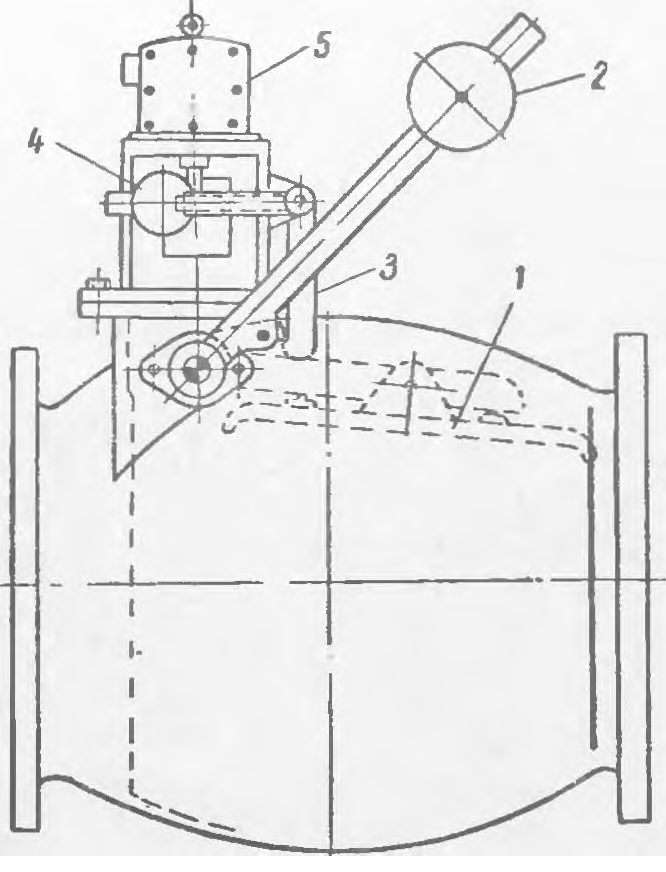

În primul rând, este necesar să se asigure o potrivire strânsă a conurilor la pâlnii prin prelucrarea atentă a suprafețelor de contact. De asemenea, este foarte important să se etanșeze cu grijă pâlnia distribuitoare rotativă a aparatului de umplere. Atunci când se lucrează cu presiune normală a gazului pe grătar, etanșarea fiabilă a pâlniei este asigurată de o garnitură de apă. La presiuni mai mari ale gazului pe grătar, se utilizează în prezent o etanșare dublă a pâlniei cu lubrifiere sau cu o pernă de abur sau de aer. Etanșeitatea corespunzătoare a dispozitivelor de umplere se realizează cu ajutorul aparatelor cu trei conuri. Unul dintre modelele unui astfel de aparat din sistemul Shchirenko este prezentat în figura 4.

Unul dintre locurile de infiltrare a gazului este tija conică mică. Prin urmare, manșonul acestei tije trebuie să fie sigilat în mod fiabil.

Instrumentele care nu necesită găuri în carcasa cuptorului (de exemplu, ecosunete sau dispozitive cu izotopi radioactivi) ar trebui utilizate pentru a determina nivelul de încărcare.

Din motive de siguranță, toate mecanismele de pe grătar trebuie lubrifiate central.

Arsurile cu flacără de gaz apar cel mai adesea la aprinderea gazului în timpul opririi cuptorului și la împingerea materialelor blocate pe conuri.

Pentru a evita arsurile la aprinderea gazului, această operațiune trebuie efectuată cu cocs aprins livrat la conurile din container. Pentru a preveni arsurile la împingerea materialelor blocate pe conuri, este necesar să se elimine posibilitatea blocării materialelor de încărcare prin tăierea corespunzătoare a bucăților mari de deșeuri și prin zdrobirea așchiilor amestecate.

Lucrările de împingere a materialelor blocate trebuie efectuate, de preferință, fără aprinderea gazului la o viteză redusă a cuptorului [aproximativ 10 kN/m 2 (0,1 ati)] în dispozitive de protecție împotriva gazelor. Dacă există un risc de autoaprindere a gazului, este necesar să se aprindă gazul, să se deschidă dopurile și apoi să se deconecteze cuptorul de la rețeaua de gaz și să se oprească suflarea.

Dacă un con mare este sudat la pâlnie, toate lucrările legate de coborârea acestuia pot fi efectuate după oprirea suflării cu gazul aprins sau cu suflare minimă în protectorii de gaz.

În timpul lucrărilor legate de posibilitatea unor arsuri provocate de gazul ars, lucrătorii trebuie să primească pelerine din azbest cu cagule.

Atunci când conul mic este coborât, presiunea din spațiul dintre conuri este redusă la presiunea atmosferică, ca urmare a faptului că aerul înconjurător care pătrunde în acest spațiu formează un amestec gaz-aer. Acest lucru duce adesea la pocnituri și explozii. Pentru a preveni apariția acestora din urmă, trebuie să se furnizeze abur în spațiul dintre conuri în timpul deschiderii conului mic.

Găurile formate în orificiile de evacuare a gazelor sunt o sursă de degazare semnificativă.

Prin urmare, burnout-urile trebuie eliminate rapid prin sudură electrică.

Lumânările din furnal trebuie să fie cu cel puțin 7 m mai înalte decât platformele de serviciu ale scripeților. Pentru a preveni ejectarea cocsului în timpul decantării cuptorului, supapele lumânărilor trebuie prevăzute cu capace speciale. Repararea și chibzuirea supapele lumânărilor pot fi efectuate numai atunci când explozia este oprită și în dispozitivele de protecție împotriva gazelor.

Pentru un acces sigur la buncărul de recepție al aparatului de umplere, balansoarele, scripeții și lumânările trebuie să fie prevăzute cu platforme cu scări și balustrade.

Praful acumulat pe grătar trebuie îndepărtat prin conducte speciale către vagoanele de cale ferată. Pe platforma grătarului trebuie instalată o barieră de 1, 1-1,2 m înălțime.

Lucrările periculoase legate de gaze pe grătar pot fi efectuate numai în prezența unui ordin de autorizare, cu permisiunea șefului de furnal, în prezența unui salvator de gaze și purtând echipament de protecție împotriva gazelor. În acest caz, lucrătorii trebuie să fie cel puțin doi. Ușile scărilor care duc la grătar trebuie să fie încuiate cu o încuietoare fără cheie care poate fi deschisă din interior.

La unele furnale Ural vechi de mici dimensiuni, încărcarea încărcăturii se realizează cu ajutorul muncii manuale. Pentru siguranță și îmbunătățirea condițiilor de muncă, este necesar ca, în viitorul apropiat, încărcarea încărcăturii în cuptoare să fie mecanizată cu ajutorul unor ascensoare cu sărituri înclinate și al unor mașini de umplere cu con dublu.

Până la punerea în aplicare a mecanizării încărcării încărcăturii în cuptoare, este necesar să se ia măsuri pentru etanșarea maximă a aparatelor de umplutură. Este foarte util să se echipeze aparatele de umplere cu capace, care sunt coborâte într-o garnitură de apă cu apă curentă în timpul coborârii conului. După fiecare coborâre a conului, locul în care conul întâlnește pâlnia trebuie umplut imediat cu minereu fin.

La următoarea coborâre a conului și ridicare a capacului, gazul acumulat sub capac trebuie aprins cu ajutorul dispozitivelor automate de aprindere. În locul aprinderii gazului la coborârea conului, spațiul de sub capac poate fi alimentat cu abur.

Metoda destul de comună de încărcare a materialelor cu gaz care arde constant nu garantează siguranța deplină a lucrătorilor (lucrători de vârf), deoarece gazul se stinge uneori, ceea ce poate duce la intoxicații și arsuri atunci când gazul se aprinde.

Din cauza pericolului de coborâre arbitrară a conului, contragreutatea balansoarelor trebuie să fie mai grea decât conurile cu materiale de încărcare pe ele. În timpul coborârii conurilor, lucrătorii (lucrătorii de vârf) trebuie să se afle într-o cabină specială.

În cazul unei emanații semnificative în caz de funcționare defectuoasă a aparatului de umplutură, lucrătorii trebuie să lucreze în aparate de protecție împotriva gazelor cu înlocuire, care se desemnează ținând cont de intensitatea emanației în coordonare cu serviciul medical și sanitar al uzinei.

Camera pentru controlul conurilor aparatului de umplere și pentru adăpostirea lucrătorilor trebuie să fie realizată din materiale incombustibile și încălzită pe timp de iarnă cu dispozitive de tip închis. Această încăpere trebuie să fie bine ventilată, creând o anumită suprapresiune în interior.

În cazul în care pe grătar există sonde convenționale pentru a modifica nivelul de încărcare a încărcăturii, găurile din carcasa cuptorului pentru trecerea sondelor trebuie să fie bine închise.

Pentru a se proteja împotriva arsurilor provocate de arderea gazului, lucrătorii (lucrătorii de vârf) trebuie să fie echipați cu îmbrăcăminte din material greu inflamabil.

Proiectarea și întreținerea furnalelor înalte

Arzător

Printre cele mai grave pericole în funcționarea furnalelor se numără exploziile de fontă din gâtul cuptorului, care sunt adesea însoțite de explozii puternice datorate contactului fontei topite cu apa din răcitoarele deteriorate sau cu locurile umede din apropierea gâtului cuptorului.

Exploziile de fontă sunt observate mai des în apropierea zburătorului de fontă și mult mai rar prin matrița și pereții cuptorului.

De mare importanță pentru eliminarea pericolului de spargere a fontei este amenajarea corespunzătoare a fundației cuptorului, calitatea materialelor refractare, metoda de zidire și grosimea zidăriei spărturii și a pereților creuzetului, metoda de răcire și fixare a creuzetului, precum și repararea la timp și de bună calitate a gurii de evacuare în timpul funcționării cuptoarelor.

Mulțumită îmbunătățirii proiectării furnalelor înalte de uz casnic, descoperirile de fontă brută aproape au încetat. Cu toate acestea, nu este cazul să subestimăm pericolul pătrunderii fontei brute.

Apariția fisurilor în fundație poate duce la spargerea fierului. Prin urmare, dimensiunea și metoda de armare a fundațiilor din beton armat ale cuptoarelor ar trebui să excludă complet posibilitatea apariției fisurilor în fundație.

Zidăria schelei și pereții cuptorului trebuie să fie realizate din materiale refractare care respectă standardele aplicabile. Blocurile de carbon utilizate pentru zidăria schelei și a pereților cuptorului măresc semnificativ durabilitatea focarului cuptorului.

Experiența arată că răcirea satisfăcătoare a gâtului cuptorului se realizează prin utilizarea răcitoarelor verticale sub formă de plăci nervurate din fontă cu tuburi turnate în ele. În prezent, creuzetul este fixat de o carcasă solidă din oțel. Carcasa și răcitoarele trebuie aduse la fundul creuzetului. Pentru a proteja răcitoarele de arderi în cazul arderii zidăriei, între răcitoare și zidăria refractară a creuzetului ar trebui așezat un strat de piatră de fier cromată.

Pentru a crește stabilitatea eșafodajului la cuptoarele moderne se utilizează uneori răcirea cu aer cu ajutorul tuburilor. O astfel de metodă de răcire a scheletului merită o evaluare foarte favorabilă.

La furnalele nou construite se utilizează o vatră de tip deschis, care prezintă o serie de avantaje. Inspecția creuzetului este mult mai ușoară și se oferă posibilitatea răcirii externe suplimentare cu apă. În cazul unei străpungeri, fonta va curge sub platforma creuzetului, ceea ce reduce drastic riscul de arsuri pentru personalul care operează cuptorul.

Starea creuzetului, orificiile de evacuare și funcționarea dispozitivelor de răcire trebuie să fie monitorizate constant și cu atenție. La ieșirile de apă din fiecare secțiune a răcitoarelor este necesar să se instaleze termometre cu centralizare a citirilor acestora și alarmă de funcționare automată în cazul depășirii temperaturii admise. Este oportun să se monitorizeze starea zidăriei cuptorului cu termometre încorporate în pereții cuptorului și în zidăria schelelor sau cu ajutorul izotopilor radioactivi.

În cazul unui risc de pătrundere a fierului, trebuie luate următoarele măsuri pentru a-l preveni: deconectarea tuyerelor situate în apropierea locului presupusei pătrunderi a fierului; transferul cuptorului la alte zgurii; consolidarea răcirii creuzetului etc. Dacă riscul de pătrundere a fierului crește, cuptorul trebuie oprit pentru reparații.

Linii de eliberare a fontei și zgurii

Pericolul crescut de spargere a fierului în partea cuptorului adiacentă evacuării se datorează uzurii ridicate a zidăriei în legătură cu degajările de fier. Din acest motiv, este necesar să se etanșeze cu atenție coșul de fum după fiecare eliberare de fontă brută și să se repare periodic.

Masa zburătoare ar trebui să fie alimentată la suflul maxim, ceea ce favorizează împrăștierea masei pe pereții focarului în apropierea zburătorului. În timpul reparațiilor periodice ale coșului de fum, carcasa acestuia este înlocuită și o cantitate considerabilă de masă de fum este introdusă în el, ceea ce protejează zidăria cuptorului din apropierea coșului de fum împotriva încălzirii.

Pentru a evita exploziile în timpul eliberării fontei, este necesar să se excludă posibilitatea pătrunderii apei în zburătoare și în jgheab. Dacă există o scurgere în răcitoarele de muște și în conductele de apă, aceasta trebuie să fie eliminată imediat.

Exploziile și ejecțiile de lanțuri de zgură se numără printre pericolele serioase în funcționarea furnalului înalt. Cauzele exploziilor sunt, de obicei, formarea zgurii vâscoase sau emisia excesiv de mare de grafit („gubuirea” cuptorului cu grafit), ceea ce creează posibilitatea pătrunderii fontei brute în fața zgurii și topirea tuyerei de zgură.

Pentru a preveni explozia lanțurilor de zgură, este necesară desfășurarea corectă a procesului în furnal, evitându-se formarea de zgură vâscoasă și eliberarea excesivă de grafit în gâtul cuptorului. De asemenea, nu este permisă umplerea excesivă a furnalului cu fontă brută, deoarece aceasta poate provoca, de asemenea, explozia lăncilor de zgură.

Atunci când se detectează arderea tuyerelor de zgură sau în cazul exploziei acestora, este necesară oprirea imediată a apei de răcire, oprirea suflării, eliberarea fontei brute și a zgurii și instalarea unei noi tuyere.

Tuyerele și jgheaburile trebuie să fie fixate în siguranță pe carcasa cuptorului cu ajutorul unor opritori rezistenți.

Este foarte periculos și, prin urmare, inadmisibil să se înlocuiască tuyerele de zgură și burlanele în timpul funcționării cuptorului. La unele uzine, tuyerele de zgură înlocuiesc tuyerele de zgură în cursul furnalului, atunci când în canalul de zgură zburătoare s-a format o crustă înghețată de zgură. O astfel de operațiune este foarte periculoasă, deoarece nu este exclusă posibilitatea de distrugere a crustei de zgură și de spargere a zgurii.

Pentru detectarea în timp util a arderii tuyerelor de zgură și a embraselor trebuie utilizate dispozitive speciale de semnalizare.

Tuyere de aer și dispozitive de tuyere

Arderea tuyerelor de aer este asociată cu pericolul de explozii din cauza contactului fierului topit cu apa de răcire a tuyerelor. Înlocuirea tuyerelor este o muncă periculoasă și dificilă, care este adesea însoțită de arsuri ale minerilor.

Arderea tuyerei este cauzată de prezența zgurii vâscoase în gâtul cuptorului și sedimentarea pe pereții interiori ai tuyerei din cauza durității apei de răcire, precum și de calitatea slabă a materialului și construcției tuyerei.

Tuyerele realizate din cupru roșu prin ștanțare au o rezistență satisfăcătoare.

Pentru a preveni arderea tuyerei, nu trebuie să se permită formarea de zgură vâscoasă în cuptor. Este de dorit să se răcească tuyerele cu apă dedurizată. Apa de răcire trebuie introdusă în partea inferioară a tuyerei până la marginea din față a tuyerei, iar apa trebuie evacuată în partea superioară a tuyerei. Acest lucru previne formarea unei cavități de aer în partea superioară a tuyerei, care favorizează arderea prematură a tuyerei.

Personalul furnalului trebuie să monitorizeze cu atenție starea tuyerei și a embrasurilor. În cazul în care tuyerele sau brazdele ard, alimentarea cu apă de răcire trebuie redusă, iar cuptorul trebuie oprit pentru a fi înlocuit.

Starea tuyerelor și a embrasurilor trebuie monitorizată cu ajutorul unor dispozitive de semnalizare. Schimbarea tuyerelor și a golurilor trebuie să fie mecanizată prin utilizarea unor mașini speciale sau cel puțin a unui troliu electric care rulează pe un monorail în jurul cuptorului.

Pentru a preveni arsurile la schimbarea tuyerelor și a embranșamentelor, este necesară precipitarea cuptorului, oprirea suflării, deschiderea lumânărilor și deconectarea cuptorului de la rețeaua de gaze. În cazul în care baterea flăcării din cuptor nu se oprește, ca excepție este permisă conectarea furnalului cu coșul de încălzire a aerului pentru a crea o anumită rarefacție în zona tuyerei. Cu toate acestea, având în vedere pericolul de explozie a gazelor aspirate din cuptor în încălzitorul de aer și în coșurile de fum, temperatura încălzitorului de aer, prin care sunt aspirate gazele, trebuie să fie de cel puțin 800 °C. Trapele încălzitorului trebuie să fie deschise pentru a permite accesul la aerul necesar pentru arderea gazelor evacuate din cuptor.

Din cauza posibilității de rănire a lucrătorilor la ruperea duzelor, duzele din fontă trebuie înlocuite cu duze din oțel, căptușite. Izolarea termică a duzelor elimină pericolul de arsuri și îmbunătățește condițiile de lucru la locul de exploatare. La furnalele în care încă se utilizează duze din fontă, pentru a proteja personalul de radiațiile termice și pentru a preveni pătrunderea apei pe duze, este necesară protejarea acestora cel puțin cu foi de oțel. Duzele ar trebui să fie suspendate de lanțuri pentru a facilita schimbarea duzelor și pentru a elimina pericolul de cădere a duzelor.

Având în vedere pericolul serios de rupere a furtunurilor tuyere, fixarea acestora pe carcasa căminului trebuie să fie foarte fiabilă. Coturile furtunurilor tuyere trebuie să fie suspendate pe lanțuri puternice și fixate suplimentar cu lanțuri.

Etanșeitatea asamblării dispozitivelor tuyere trebuie să excludă scurgerile de aer, deoarece acestea din urmă creează un zgomot puternic și cresc temperatura aerului din cuptor.

Umerii

În timpul întreținerii sistemului de răcire al furnalelor, există riscul de otrăvire din cauza scurgerilor de gaz prin scurgeri în umeri. În acest sens, este necesar să se asigure etanșeitatea umerilor prin închiderea lor într-o carcasă continuă de oțel.

Dispunerea umerilor cu pereți subțiri cu răcire prin frigidere verticale este preferabilă umerilor cu pereți groși, deoarece umerii cu pereți subțiri nu au fante pentru introducerea frigiderelor.

Arbore

Arborele furnalelor este securizat în mod fiabil prin închiderea sa într-o carcasă continuă de oțel. Etanșeitatea arborelui este cel mai bine asigurată prin utilizarea zidăriei cu pereți subțiri cu răcitoare din țiglă neînlocuibile. În cazul în care se utilizează răcitoare interschimbabile pentru răcirea minei, acestea trebuie introduse în golurile carcasei și sigilate în mod fiabil prin etanșare cu cordon de azbest, cu acoperire ulterioară cu masă etanșă la gaze, care nu se fisurează.

Pentru a inspecta și a efectua lucrările necesare în jurul puțului cuptorului trebuie să fie amenajate platforme de vizualizare cu o lățime de cel puțin 1 m. Pentru accesul la aceste platforme, trebuie instalate scări înclinate pe ambele părți ale cuptorului, departe de ieșirile arzătoarelor.

Răcirea cuptoarelor

Din motive de siguranță, intrările și ieșirile de apă ale sistemului de răcire a cuptorului trebuie amplasate astfel încât să împiedice căderea fierului topit pe ele în cazul unei defecțiuni a cuptorului.

Pentru funcționarea neîntreruptă a sistemului de răcire, este necesar să se instaleze pompe de urgență, care sunt pornite automat atunci când pompele principale nu mai furnizează apă. Rezervoarele de apă de capacitate suficientă pot fi, de asemenea, utilizate în cazul opririi pompelor. Presiunea apei în sistemul de răcire trebuie să poată circula intensiv. Periodic, răcitoarele și tuyerele trebuie spălate cu apă la o presiune de 0,8-1,0 MN/m 2 (8-10 ati). Apa trebuie să fie filtrată. Pentru a elimina precipitațiile de duritate temporară, încălzirea apei de răcire nu trebuie să depășească 45-50°C. Robinetele de control ale sistemului de răcire a șemineului, a umerilor și a arborelui cuptorului trebuie amplasate pe coloanele de susținere ale cuptorului.

Lucrările de întreținere și reparare a sistemului de răcire a furnalelor din cauza pericolului de otrăvire pot fi efectuate de doi sau mai mulți lucrători sub supravegherea unui salvator de gaze. Dacă este necesar, aceste lucrări trebuie efectuate în dispozitive de protecție împotriva gazelor.

Atunci când cuptoarele sunt echipate cu unități de răcire prin evaporare, rezervoarele separatoare trebuie amplasate în galerii speciale, departe de cuptor. Proiectarea și funcționarea rezervoarelor separatoare trebuie să îndeplinească cerințele reglementărilor Gosgortechnadzor. Dispozitivele de indicare a apei din rezervoare trebuie să fie de tip la distanță, cu amplasarea indicatoarelor pe panoul de control al cuptorului. Pentru a notifica personalul cu privire la limita nivelului de apă, este necesar un dispozitiv automat de semnalizare luminoasă și sonoră.

Alimentarea cu apă a rezervoarelor trebuie să fie automată. Supapele de control ale sistemului de răcire prin evaporare trebuie să fie electrificate pentru a asigura controlul de la distanță. Controlul asupra stării tuyerelor și răcitoarelor trebuie efectuat cu ajutorul unor echipamente speciale.

Lucrările de reparare a dispozitivelor de răcire evaporativă din cauza riscului de scaldare de către abur pot fi efectuate numai după reducerea presiunii în sistem, iar atunci când se efectuează aceste lucrări pe platformele de observare ale cuptorului — numai în timpul pauzelor dintre eliberarea fierului și a zgurii.

Agățări și precipitații de materiale în cuptoare

Agățările și precipitarea materialelor de încărcare în furnale sunt considerate a fi riscuri caracteristice și grave ale producției în furnale. În practica magazinelor de furnale înalte, s-au observat chiar prăbușiri ale cuptoarelor, însoțite de răni grave ale lucrătorilor.

Fenomenele periculoase asociate cu precipitarea materialelor suspendate în cuptor sunt explicate prin impactul materialelor prăbușite asupra umerilor și a focarului. La rândul său, prăbușirea materialelor provoacă o comprimare semnificativă a gazelor în cuptor. Gazele, izbucnind prin materiale cu o forță mare, afectează grătarul și cresc brusc presiunea în rețeaua de evacuare a gazelor. Precipitarea materialelor în cuptor ejectează cantități mari de praf și uneori bucăți de cocs prin lumânări.

În ciuda faptului că furnalele moderne, fiind unități foarte puternice, pot rezista efectului distructiv al precipitațiilor, totuși acestea afectează negativ starea zidăriei cuptorului și pot duce la accidente atunci când flăcările și materialele sunt ejectate din lăncile și tuyerele cuptorului, precum și la otrăvirea cu gaz a furnalului atunci când gazul este eliminat din dispozitivele de gaz. În caz de uzură excesivă, arborele și umerii pot fi distruși de sedimentarea materialelor chiar și în furnalele moderne.

Pentru a preveni blocarea încărcăturii, este necesar să se asigure buna funcționare a cuptorului, care se realizează prin compoziția fizică și chimică constantă a materialelor, absența finelor de cocs în încărcătură, distribuția rațională a materialelor pe grătar, regimul optim de suflare și eliminarea la timp a calcarului din cuptor. Printre măsurile eficiente de combatere a blocării încărcăturii se numără reglarea automată a diferenței de presiune în cuptor (diferența dintre presiunea suflului înaintea tuyerei și cea a gazului pe grătar).

Detectarea în timp util a materialelor suspendate este determinată de dispozitivele care indică nivelul încărcăturii în cuptor.

La detectarea încărcăturii suspendate trebuie să se ia imediat măsuri pentru precipitarea materialelor. Astfel de măsuri includ încetarea parțială sau completă a suflării, transferul cuptorului la suflare la rece etc. Pentru a evita turnarea zgurii și a fontei în tuyere, înainte de decantarea materialelor din cuptor trebuie să se elibereze fierul și zgura din cuptor.

Nu este permisă oprirea suflării pentru precipitarea materialelor suspendate atunci când se lucrează cu suflare la rece (sau cu suflare mixtă), deoarece în momentul precipitării gazele din cuptor pot ajunge în conducta de aer a suflării la rece, pot forma un amestec exploziv și pot provoca o explozie. Furnalul trebuie să fie comutat pe sablare la cald înainte de precipitare.

Atunci când materialele sunt agățate în cuptoare, nu îndepărtați praful de grătar din colectorii de praf și din conductele de gaz asociate cuptoarelor. Acest lucru poate duce la eliminarea gazului și otrăvirea lucrătorilor.

Întreruperea suflării

Atunci când suflarea este întreruptă, există riscul de explozii, deoarece presiunea pe grătar și în conductele de gaz scade la presiunea atmosferică. Acest lucru poate duce la aspirarea aerului exterior și la o explozie a amestecului gaz-aer rezultat. Pericolul de explozie crește din cauza faptului că conținutul de hidrogen din gazul de furnal crește semnificativ atunci când are loc oprirea exploziei.

Pentru a evita pocniturile și exploziile la oprirea suflării, trebuie deschise dopurile și cuptorul trebuie separat de colectoarele de praf prin supape cu disc. Dacă aceste supape lipsesc, este necesar să se deconecteze furnalul împreună cu colectoarele de praf de la rețeaua de gaz prin intermediul unor supape cu clapetă de tablă instalate în spatele colectoarelor de praf.

În cazul unei opriri de scurtă durată (până la 2 ore) a suflării, trebuie să se furnizeze abur în spațiul inter-conic și în orificiile de evacuare a gazelor pentru a menține presiunea pozitivă. În cazul în care oprirea suflării este cauzată de lucrări efectuate în afara cuptorului, este posibil să se mențină presiunea gazului pe grătar și în orificiile de evacuare a gazului prin funcționarea altor cuptoare.

În cazul în care cuptorul este oprit pentru o perioadă lungă de timp, acesta trebuie să fie complet separat de rețeaua de gaz și de stația de suflare, praful trebuie să fie îndepărtat din colectorii de praf, iar gazul trebuie să fie deplasat complet din colectorii de praf și din conductele de gaz cu abur și apoi ventilat. Conurile aparatului de umplutură trebuie deschise și gazul de ieșire trebuie aprins. Gazul trebuie aprins la o presiune de aprindere de aproximativ 10 kN/m 2 (0,1 ati). Pentru a aprinde gazul, ar trebui să se utilizeze cocs de ardere alimentat la con cu ajutorul cisternelor. Arderea gazului trebuie monitorizată. Un foc de cocs sau lemn trebuie menținut pe grătarul din cuptor pentru a asigura o ardere stabilă a gazului.

Pentru a opri formarea gazului în cuptor atunci când explozia este oprită pentru o perioadă lungă de timp, se îndepărtează duzele și se astupă tuyerele cu lut.

Uneori au fost observate explozii de gaz ca urmare a pătrunderii gazului din furnal în conductele de suflare. Prin urmare, la oprirea cuptoarelor, suflanta nu trebuie oprită înainte de închiderea supapei de suflare la cald. Suflarea poate fi oprită complet numai după ce duzele au fost îndepărtate.

La pornirea cuptorului după ce acesta a fost oprit, conurile pot fi închise și supapele care au fost utilizate pentru deconectarea cuptorului de la alimentarea cu gaz pot fi deschise numai după pornirea suflării.

Suflarea și suflarea în furnale

Procesul de suflare în furnalele înalte este asociat cu un risc serios de explozii și de prăbușire a materialelor suspendate.

Suflarea în furnal se realizează prin alimentarea cuptorului cu cocs fin sau fără acesta. Aceste metode de suflare sunt echivalente din punct de vedere al siguranței. Cu toate acestea, suflarea cuptoarelor fără utilizarea de materiale speciale este operațiunea care necesită cea mai puțină forță de muncă și, prin urmare, merită preferință. Suflarea cuptoarelor cu amenzi de cocs este recomandată atunci când starea zidăriei provoacă teama prăbușirii acesteia în timpul suflării cuptorului.

La suflarea cuptoarelor fără materiale speciale pentru răcirea gazelor și dispozitive de umplutură, se introduce apă în cuptor. Există riscul acumulării unei presiuni excesive în cuptor din cauza evaporării rapide a apei. Prin urmare, apa trebuie introdusă în cuptor cu mare atenție, ajustând cantitatea de apă în funcție de temperatura grătarului.

Pericolul de vaporizare violentă crește brusc în cazul materialelor suspendate, deoarece partea superioară a materialelor suspendate este saturată cu apa care intră prin grătar. În timpul decantării, materialul umed intră în zona de temperatură ridicată, ceea ce duce la formarea de vapori violenți, care pot provoca deteriorarea cuptorului.

Prin urmare, principala măsură de asigurare a siguranței în timpul suflării furnalului este prevenirea agățării încărcăturii. În cazul materialelor agățate, este necesar să se reducă brusc alimentarea cu apă a cuptorului și să se precipite încărcătura. Apa trebuie să fie complet oprită atunci când suflarea se oprește și fierul este eliberat din cuptor.

Pe măsură ce nivelul încărcăturii din cuptor scade, suflul este redus treptat. Atunci când suflatul este oprit, cuptorul trebuie să fie menținut la o presiune pozitivă cu ajutorul aburului, ceea ce previne pericolul ca aerul să fie aspirat în cuptor.

Pentru a elimina pericolul de explozii în colectoarele de praf în momentul suflării cuptorului, gazul din cuptor trebuie evacuat prin lumânări, iar cuptorul trebuie deconectat în siguranță de la rețeaua de gaz cu porți și dopuri. După deconectarea de la rețeaua de gaz, colectoarele de praf trebuie să fie suflate cu abur și bine ventilate.

Materialele rămase în cuptor sunt turnate cu apă până se răcesc complet, după care materialele sunt scoase. Pentru a descărca materialele, se fac deschideri în umerii cuptorului. Materialele pot fi descărcate din cuptor numai după ce s-au răcit cu ajutorul unor mecanisme și transportoare speciale. Îndepărtați fonta rămasă în adânciturile eșafodajului ar trebui să fie în formă lichidă printr-o gaură perforată în creuzet, și special pregătit canal căptușit. În cazul în care este necesară îndepărtarea fontei brute solidificate („capră”) de pe schelă, aceasta din urmă este aruncată în aer în conformitate cu măsurile de siguranță stabilite de normele de siguranță unificate pentru operațiunile de aruncări în aer.

Intoxicația cu gaze și exploziile sunt pericole tipice în timpul suflării în furnal.

Otrăvirea are loc din cauza scurgerilor de gaze prin gâturile cuptoarelor. Prin urmare, înainte de încărcarea cuptoarelor, este necesar să se verifice etanșeitatea tuturor elementelor cuptorului, a gurilor de evacuare a gazelor și a colectoarelor de praf uscat. În acest scop, cuptorul, orificiile de evacuare a gazelor și colectoarele de praf sunt suflate în cuptor la presiune maximă.

După suflarea cuptorului, gazul de furnal trebuie ventilat prin lumânări pentru o anumită perioadă și numai după ce analizele au stabilit compoziția normală a gazului, cuptorul poate fi conectat la rețeaua de gaz. Pentru perioada cuprinsă între începutul suflării cuptorului și conectarea gazului la rețeaua de gaze, trebuie furnizat abur sub conul mare și în spațiul dintre conuri, pentru a crea o presiune pozitivă în cuptor. Pentru a alunga aerul din conductele de gaz și din colectoarele de praf, acestea trebuie purjate cu abur înainte de pornirea cuptorului.

Utilizarea gazului natural și a gazului de cocserie

Exploziile și arsurile cauzate de aprinderea gazului reprezintă principalele pericole la alimentarea cu gaz natural sau de cocs a furnalelor pentru intensificarea procesului de fabricare a fierului.

Gazul natural sau de cocserie este alimentat în furnal printr-o conductă de gaz circulară conectată la conductele principale de gaz și având ramificații către lăncile furnalului. Pericolul de explozie apare atunci când se formează un amestec gaz-aer în intrările de gaz natural sau de gaz de cocserie din cauza deplasării insuficiente a aerului din intrări în timpul pornirii gazului sau din cauza accesului de aer atunci când presiunea din intrări scade sub presiunea admisibilă.

Pentru a asigura o închidere fiabilă a gazului, intrările de gaz ale fiecărui cuptor trebuie să fie echipate cu porți duble constând dintr-o supapă cu disc și un dop de tablă.

Pentru a împiedica accesul aerului atunci când presiunea din sistemul de alimentare cu gaz scade sub presiunea admisibilă, trebuie instalate supape de reținere și supape de închidere electrificate, cu funcționare automată, în spatele robinetelor de închidere comune la alimentarea cu gaz a fiecărui cuptor.

Pentru purjarea intrărilor de gaz, trebuie instalate lumânări în fața porții comune și pe conducta inelară de gaz, care se află la cel puțin 5 m deasupra acoperișului subdomeniului. Lumânările ar trebui să fie amplasate departe de platformele de inspecție și de grilaj, la o distanță de cel puțin 10-12 m.

Conductele de alimentare cu gaze naturale și de cocserie până la tuyere trebuie să fie realizate din țevi de oțel și să fie destul de etanșe. Este periculos și, prin urmare, inadmisibil să se utilizeze tije de cauciuc. Etanșeitatea intrărilor de gaz trebuie verificată în fiecare săptămână și, de asemenea, după reparații, prin acoperirea cu soluție de săpun.

Pentru o închidere fiabilă a gazului, racordurile de gaz la tuyere trebuie să fie echipate cu supape atent lamate.

Pentru a exclude posibilitatea accesului aerului la rețeaua de gaz atunci când presiunea din aceasta este redusă, alimentarea cu gaz de la conducta inelară de gaz la tuyere trebuie să fie echipată cu supape de reținere.

Pentru a preveni arderea duzelor, intrările de gaz trebuie făcute direct în tuyerele cuptorului.

Presiunea gazului natural sau a gazului de cocserie în intrările lancei trebuie să depășească presiunea suflului de aer cu cel puțin 0,1 MN/m 2 (1 ati). Trebuie instalat un sistem de semnalizare luminoasă și sonoră pentru a anunța personalul cuptorului de scăderea presiunii gazului, care se activează automat atunci când presiunea scade sub minimul stabilit. Dacă apare o astfel de scădere a presiunii, gazul trebuie deconectat imediat de la rețea. Atunci când presiunea este restabilită, gazul poate fi pornit numai după ce s-a purjat mai întâi conducta inelară de gaz până la lumânare.

La alimentarea cu gaz cald a furnalelor, principalele măsuri de siguranță sunt asigurarea etanșeității întregului sistem de alimentare cu gaz; izolarea termică fiabilă a conductelor de gaz; purjarea completă a alimentării cu gaz a lumânărilor cu azot sau vapori de apă înainte de pornirea gazului și după oprirea alimentării cu gaz a furnalelor; echiparea conductelor de gaz cu supape speciale răcite care să asigure închiderea fiabilă a gazului din furnale și utilizarea unor sisteme automate care să oprească alimentarea cu gaz a furnalelor în cazul în care presiunea și temperatura acestuia scad sub nivelul minim stabilit.

Utilizarea exploziilor îmbogățite cu oxigen

Utilizarea oxigenului necesită anumite precauții din cauza creșterii puternice a puterii oxidante a exploziei și a posibilității de defectare prematură a dispozitivelor tuyere.

Atunci când se îmbogățește jetul, oxigenul este furnizat prin conducte de oxigen la dispozitivele de aspirație ale mașinilor de suflat sau la conductele de aer ale jetului rece sau cald. Oxigenul nu trebuie să fie injectat direct în tuyere din cauza posibilității de aprindere prematură a tuyerei.

Dacă în timpul precipitării materialelor în dispozitivele tuyere se obțin bucăți de cocs, atunci alimentarea cu oxigen în suflantă trebuie oprită și trebuie îndepărtat cocsul, deoarece arderea intensă a cocsului poate provoca arderea duzelor.

Alimentarea cu oxigen a suflantei trebuie să fie reglată de regulatoare automate amplasate în panourile de comandă ale cuptorului.

Alimentarea cu oxigen a furnalului trebuie să fie oprită atunci când scurgerile din conductele de aer de furnal îmbogățit cu oxigen sunt eliminate prin sudare.

Semnalizarea, instrumentația și centrul de control al furnalului

Pentru a asigura funcționarea în siguranță, furnalele trebuie să fie echipate cu semnalizare dublă și inversă și cu o legătură telefonică independentă cu stația de suflare și cu instalația de epurare a gazelor. De asemenea, trebuie să existe o conexiune telefonică între furnalele individuale din atelier.

Centrul de control al cuptorului trebuie să fie amplasat într-o încăpere specială, separată de cuptor printr-un perete solid și având două ieșiri, dintre care una trebuie să fie pe partea opusă a cuptorului. Camera centrală de control ar trebui să fie utilizată pentru a controla supapa de eliberare a aerului („Snort”) și alte dispozitive ale furnalului. Această cameră trebuie să fie prevăzută cu o ventilație eficientă.

Pentru a preveni otrăvirea, trebuie utilizate dispozitive de măsurare a gazelor cu senzori electrici. Nu trebuie utilizate tuburi de cauciuc pentru alimentarea cu gaz a dispozitivelor din cauza riscului de spargere a gazului. Prelevarea de probe de gaz de la diferitele niveluri ale cuptorului trebuie efectuată numai de la distanță, prin tuburi speciale, în partea inferioară a cuptorului.

Șantiere de turnătorie și sub-furnale

Pentru a evita precipitațiile atmosferice și posibilele explozii la deversarea fontei brute și a zgurii, șinele de cale ferată pentru furnalele de fontă brută și zgură trebuie să fie amplasate sub acoperișul curții de turnătorie sau sub un adăpost special. În plus, acoperișurile șantierelor de turnătorie trebuie să fie etanșe. Starea acoperișului trebuie monitorizată, curățată de praf și reparată în timp util. Pereții și coloanele șantierelor de turnătorie trebuie curățate periodic de depunerile de fier și zgură și stropite cu lapte de var.

Pardoseala platformei miniere este, de preferință, realizată din plăci ondulate de fontă sau, și mai bine, din zgură-syntall.

Pentru a asigura deplasarea în siguranță în curtea turnătoriei, trebuie amenajate pasarele cu balustrade de-a lungul pereților clădirii.

Pentru ridicarea persoanelor și a încărcăturilor pe grătarul cuptorului și pe platformele de la cupolele încălzitoarelor de aer este necesar să se instaleze ascensoare, plasându-le în afara clădirii subdomeniului O astfel de amplasare a ascensoarelor elimină pericolul de arsuri în cazul unui accident la cuptor.

Trebuie acordată multă atenție aerisirii curților de turnătorie Principalul dezavantaj al aerisirii curților de turnătorie în atelierele de exploatare este suflarea prin clădire, ceea ce duce la răspândirea aerului încălzit și poluat cu gaze și praf în zona de lucru a camerei. Prin urmare, este necesar să se elimine suflarea prin clădire și să se asigure o bună evacuare și o alimentare bidirecțională cu aer proaspăt din exterior. Acest lucru se poate realiza prin asigurarea unor lanterne de evacuare mari, protejate de scuturi împotriva suflării vântului, și a unor ferestre transversale controlabile în pereții curții de turnătorie și ai subdomeniului. Pereții subdomeniului nu trebuie să fie aglomerați cu cabine de control, deoarece acest lucru împiedică aerul să ajungă în curtea de turnare.

În furnalele moderne, unde curțile de turnare sunt instalate pe coloane, sub mijlocul curții de turnare ar trebui instalată o partiție transversală de aceeași înălțime ca și coloanele. Instalarea unui astfel de perete despărțitor va împiedica suflarea spațiului de sub curtea de turnare și va permite direcționarea unui flux mare de aer proaspăt către curtea de turnare.

Pe lângă utilizarea aerării în situl minier, este necesar să se organizeze o ventilație artificială cu răcire a aerului în timpul verii.

Descărcarea, curățarea și granulația zgurii

Descărcarea zgurii

Principalele pericole în timpul descărcării zgurii sunt arsurile provocate de stropii de zgură și căderea lucrătorilor în zgura topită atunci când traversează jgheaburile.

Din motive de siguranță, pentru închiderea jgheabului de zgură trebuie să se utilizeze pretutindeni dopuri mecanizate, comandate de la distanță. Perdelele dense realizate din lanțuri suspendate în fața jgheabului de cenușă de jos oferă o bună protecție împotriva stropirii cu zgură. Astfel de perdele sunt necesare în special la perforarea crustei de zgură înghețată din cușcă.

Este necesar să se monitorizeze cu atenție etanșeitatea dispozitivelor de răcire ale zburătorului, deoarece apa care se infiltrează provoacă stropiri puternice de zgură după deschiderea zburătorului.

Coșurile de zgură trebuie să aibă adâncituri („capcane”) pentru a reține fonta antrenată cu zgură. După umplerea cu zgură a cazanelor, toboganele de zgură trebuie închise cu supape de închidere mecanizate („lopeți”).

Pentru a se proteja împotriva arsurilor provocate de stropii de zgură în timpul degajării zgurii, lucrătorii trebuie să poarte șorțuri din azbest și căști de protecție.

Pentru a evita pericolul ca lucrătorii să cadă în toboganele de zgură, este necesar să se amenajeze poduri de trecere peste acestea, protejate de partea de zbor de scuturi de siguranță înalte de cel puțin 2 m. Este rezonabil să se acopere jgheaburile cu capace speciale.

Îndepărtarea zgurii în găleți

Pericolele caracteristice în timpul transportului zgurii de către transportatorii de zgură sunt următoarele: explozii de zgură în găleți și scurgeri de zgură din găleți, precum și arsuri ale echipajelor locomotivelor provocate de jetul de zgură și arsuri în timpul transportului zgurii la groapa de gunoi sau la bazinele de granulare.

Exploziile de zgură din cazane sunt cauzate de gunoiul brut, care este aruncat în cazane pentru a preveni sudarea fontei brute care se acumulează pe fundul cazanului. Prin urmare, este necesar să se arunce în cazane numai gunoi uscat și chiar mai bine să se toarne cazanele cu lapte de var. Pentru precipitarea zgurii spumoase, trebuie să se utilizeze, de asemenea, gunoi uscat.

În legătură cu pericolul de arsuri la vărsarea zgurii din cazane în timpul umplerii acestora, este inadmisibilă apropierea de cazanele de zgură și efectuarea de lucrări de cuplare, inspecție, lubrifiere sau reparare a cazanelor de zgură. Înaintea descărcării zgurii, operatorii cazanelor de zgură sunt obligați să verifice instalarea cazanelor sub tobogane și să îndepărteze persoanele de la cazane. Gălețile trebuie să fie umplute cu zgură astfel încât să existe aproximativ 250 mm până la margine.

Pentru a preveni arsurile lucrătorilor din echipajele locomotivelor, camioanele cu zgură nu trebuie să fie deplasate în timpul eliberării zgurii. Camioanele cu zgură trebuie să fie dirijate de producătorii de zgură, pentru care pistele de staționare trebuie să fie echipate cu semafoare. Cabinele de comandă ale locomotivelor ar trebui să fie protejate în mod fiabil împotriva pătrunderii zgurii în interior.

Pentru a preveni răsturnarea, gălețile umplute până la refuz cu zgură ar trebui să aibă centrul de greutate la cel puțin 200 mm sub axa de rotație.

În practica uzinelor se observă adesea arsuri ale lucrătorilor (cel mai adesea ale personalului feroviar) în urma deversării zgurii din cazane în timpul accidentelor trenurilor de zgură și a șocurilor locomotivelor de zgură cu aburi. Pentru a elimina coliziunile trenurilor de zgură, căile ferate care duc la depozitele de deșeuri sau la bazinele de granulare ar trebui să fie izolate de alte căi ferate și ar trebui să fie inelare sau cu două șine. Experiența combinatului siderurgic Nizhne-Tagil, unde au fost amenajate șine circulare spre depozitul de zgură, confirmă oportunitatea acestei măsuri.

Drumurile de transport al zgurii și autostrăzile nu trebuie să se intersecteze într-un plan. Pentru a preveni accidentele în cazul ruperii trenurilor de camioane cu zgură pe șinele cu pante, este necesar să se organizeze blocaje de prindere.

Pentru a proteja personalul locomotivei de arsuri atunci când se revarsă zgură, trebuie instalată o platformă încărcată cu balast între locomotivă și prima cuvă de zgură sau cel puțin prima cuvă trebuie umplută cu zgură până la jumătate. Viteza de deplasare a găleților umplute cu zgură în zona furnalelor înalte, la treceri, săgeți, gropi de gunoi și bazine de granulare nu trebuie să depășească 3 — 4 km/h, iar în alte părți ale teritoriului fabricii 15 km/h.

Din cauza pericolului de arsuri în timpul scurgerilor de zgură și căderii sub roți, este strict interzisă deplasarea lucrătorilor din echipele de compoziție pe cărucioarele camioanelor de zgură. Acești lucrători trebuie să se afle în cabina de comandă a locomotivei.

La deplasarea înainte a cazanelor de zgură, confecționerul sau cuplorul trebuie să se afle în fața trenului, pe o platformă specială de frânare încărcată cu balast și având o cabină ignifugă în partea din față. La Combinatul siderurgic din Kuznetsk, în locul platformei de frânare, se utilizează cabine de protecție din tablă groasă de oțel, care sunt instalate pe cuptoarele de zgură cele mai exterioare din tren.

Pentru deplasarea în siguranță a lucrătorilor la grămezile de zgură de-a lungul căii ferate, la o distanță care exclude arderile atunci când zgura se revarsă din găleți, este necesar să se construiască pasarele pavate. În cazul în care grămezile de zgură sunt situate la o distanță considerabilă (mai mult de 2 km), ar trebui să se utilizeze transportul motorizat pentru deplasarea la locul de muncă și înapoi. Acest lucru va elimina pericolul serios ca lucrătorii să fie loviți de materialul rulant.

Granularea zgurii

Leziunile tipice în timpul granulării zgurii sunt arsurile provocate de căderea lucrătorilor în bazinele de granulare și de explozia zgurii turnate în bazine.

În scopul siguranței, bazinele de granulare ar trebui să fie împrejmuite pe toate laturile de bariere puternice din șine înalte de 1,1-1,2 m, iar în locurile de descărcare a zgurii să se instaleze un tobogan de ghidare, împrejmuit din părțile laterale ale scuturilor pentru a proteja împotriva emisiilor de zgură și apă fierbinte. Absența gardurilor pentru bazine a cauzat cazuri de răniri grave ca urmare a căderii lucrătorilor în bazine.

Pornirea mecanismelor de rulare a găleților atunci când zgura este descărcată în bazinele de zgură sau în camerele de granulare semiuscată trebuie să fie comandată de la distanță. Dispozitivele de pornire trebuie amplasate în cabine ignifuge, la cel mult 10 m de locul de descărcare a zgurii. Dacă în găleți s-a format o crustă de zgură înghețată, aceasta trebuie perforată înainte de evacuarea zgurii. Pentru perforarea crustei de zgură, trebuie amenajat un pod cu dispozitive de mecanizare a acestei operațiuni. Înainte de evacuarea zgurii, este necesar să se asigure că nu există persoane în zona periculoasă a instalației de granulare și să se dea un semnal.

Pentru a preveni emisiile violente de apă fierbinte și zgură, precum și exploziile acesteia; nu este permisă scurgerea rapidă a zgurii și golirea completă a găleților, deoarece în partea lor inferioară se acumulează de obicei fontă brută. Pentru evacuarea zgurii reziduale care conține fontă, ar trebui construite gropi speciale în apropierea instalației de granulare, de unde zgura solidificată și fontă ar putea fi încărcate în vagoane cu ajutorul unei macarale cu grapă. Scoriile care conțin o cantitate mare de oxid de fier trebuie trimise la groapa de gunoi, deoarece este periculoasă granulația acestora.

Scurgerea zgurii în bazinele umplute cu granule poate provoca o explozie. Prin urmare, granulatul trebuie eliminat din bazine înainte de granulare. Bazinele ar trebui curățate periodic de resturi și murdărie.

Din cauza pericolului de ardere a macaralelor de către operatorii macaralelor de către abur înainte de descărcarea zgurii în bazin, macaralele ar trebui să fie retrase la o distanță sigură. Este de dorit ca aceste macarale să fie echipate cu telecomandă, cu amplasarea panoului de comandă într-un loc sigur.

Evacuarea zgurii în groapa de gunoi

Principalele pericole în timpul descărcării zgurii în gropile de gunoi sunt următoarele: răsturnarea găleților, deteriorarea în timpul scoaterii din găleți a reziduurilor de zgură răcite și ciocnirile cu trenurile de zgură.

Pentru a preveni răsturnarea găleților în timpul descărcării zgurii, este necesar să se asigure că șina exterioară este mai înaltă decât șina interioară și să se prevină descărcarea zgurii cu crustă înghețată. Capetele traverselor de pe partea laterală a pantei nu trebuie să atârne peste aceasta. În cazul formării unei cruste de zgură înghețată, aceasta trebuie spartă înainte de descărcarea zgurii cu ajutorul unor dispozitive mecanizate.

Comanda mecanismelor de înclinare a cazanelor în timpul evacuării zgurii trebuie să fie neapărat la distanță, cu amplasarea dispozitivelor de pornire în dulapuri speciale la o distanță de cel puțin 10 m de cazane. Aceste dulapuri trebuie să fie împământate (neutralizate) și închise cu un lacăt.

Pentru punerea în funcțiune a mecanismului de înclinare a găleții, este necesar să se utilizeze butoane de pornire în loc de întrerupătoare. Dacă declanșatorul nu este apăsat, înclinarea găleții trebuie să se oprească imediat. Cablul electric trebuie să fie conectat la camionul de zgură și la rețea cu ajutorul cuplajelor de priză. Pentru a elimina riscul de electrocutare, știfturile de contact trebuie să fie amplasate pe camionul de zgură; priza de conectare este prevăzută cu prize de contact.

Din cauza condițiilor de lucru periculoase și dificile la scoaterea zgurii înghețate din găleți, această operațiune ar trebui să fie mecanizată cu ajutorul macaralelor cu brațe autopropulsate. Coliziunile dintre camioanele cu zgură și lucrătorii care lucrează la depozitele de deșeuri sunt observate de obicei iarna, când lucrătorii se încălzesc la zgura turnată. Pentru a preveni coliziunile cu materialul rulant, este necesar să se organizeze semnalizarea automată luminoasă și sonoră, care să notifice aprovizionarea cu trenuri de zgură a gropii de gunoi.

În plus, este necesar să se asigure posibilitatea încălzirii și odihnei în siguranță a lucrătorilor în sezonul rece. În acest scop, ar trebui instalate cabine mobile pe depozitele de deșeuri, la o distanță de 10-50 m de locul de descărcare a zgurii. Cabinele pot fi deplasate cu macaraua sau cu tractorul.

Producerea, transportul și turnarea fontei brute

Eliberarea fontei

Principalele pericole în timpul ieșirii fontei brute din gâtul furnalelor sunt următoarele: explozii și stropiri de fontă brută în timpul deschiderii zburătoarei, explozii de fontă brută la contactul cu jgheabul brut, căderea lucrătorilor în jgheaburile cu fontă topită la traversarea acestora și presarea lucrătorilor cu un pistol pentru a ciocăni zburătoarea.

Exploziile fontei la străpungerea unui orificiu sunt cauzate de acoperirea orificiului cu o masă care conține multă umiditate sau de uscarea insuficientă a orificiului. Prin urmare, masa excesiv de umedă nu trebuie să fie utilizată pentru a umple orificiul de ieșire. După obturare, zburătoarea trebuie să fie bine uscată cu cocs sau gaz natural.

La cuptoarele moderne cu o grosime mare a pereților de zidărie ai gâtului și un număr semnificativ de eliberări de fontă brută este dificil să se obțină o uscare satisfăcătoare a masei pe întreaga lungime a căii volante. Prin urmare, înainte de eliberarea fontei în masa pulmonară se taie un canal și se usucă musca cu ajutorul gazului furnizat în canal printr-un tub.

Un alt mod de uscare a mușchiului este următorul. Se taie un canal în masa pulmonară, care este umplut cu argilă semiuscată. Substanțele volatile sunt apoi uscate printr-un canal tăiat într-un strat din această argilă.

Cu toate acestea, la cele mai mari cuptoare, aceste metode nu asigură o uscare fiabilă a muștei. Prin urmare, este necesar să se utilizeze o masă carbonică anhidră compusă din 25 % argilă, 60 % cocs măcinat și 15 % gudron de cărbune. Puterea pistolului în acest caz trebuie mărită corespunzător.

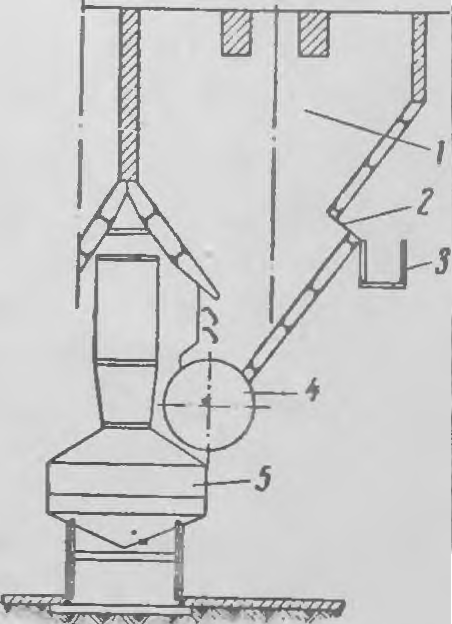

Deschiderea orificiului de evacuare trebuie să fie complet mecanizată cu ajutorul unor burghie electrice de tip Gipromez cu telecomandă (figura 5).

Pentru a preveni arsurile provocate de stropii de fontă, cabina de comandă a macaralei electrice trebuie să fie amplasată în afara zonei în care fontă poate fi ejectată din canalul de evacuare a fontei. În plus, cabina trebuie să fie izolată și ecranată pentru a fi protejată de stropii de fier și de radiațiile termice.

Au fost observate arsuri grave ale minerilor ca urmare a străpungerii fontei la tăierea picăturii din masa pulmonară, precum și la ciocănirea argilei uscate în canalul căii volante cu tampoane. Cauza acestor străpungeri este lungimea insuficientă a canalului blocat cu masa („flyway scurt”). Prin urmare, este necesar să fiți foarte atenți atunci când umpleți canalul de muște și să tăiați canalul în masa pulmonară cu cea mai mare grijă. O măsură radicală este înlocuirea masei normale cu o masă anhidră.

Extinderea orificiului de ieșire atunci când se eliberează fontă brută ar trebui să se facă, de asemenea, cu ajutorul unui ciocan pneumatic în care este introdusă o restanță.

Uneori (exploziile de fontă brută au loc în momentul alimentării cu masă zburătoare, ceea ce se explică prin contactul masei umede cu resturile de fontă brută și zgură din canalul de zburătoare. Pentru a preveni acest lucru, masa zburătoare nu trebuie să fie excesiv de umedă.

Dacă se utilizează masă anhidră, astfel de explozii și ejecții de fier pot fi eliminate complet. Pentru a preveni ejectarea înapoi a masei zburătoare, pistolul trebuie să rămână apăsat pe zburătoare timp de 15-20 de minute după remediere.

Ar trebui să se utilizeze pistoale electrice concepute pentru împingerea masei fără apă în cantitatea necesară, la explozie maximă, pentru repararea căii de zbor. Pentru a exclude rănirea mâinilor minerilor atunci când aruncă masa zburătoare în gaura de încărcare a tunului, este necesar să se echipeze tunul cu o încuietoare, care să excludă posibilitatea mișcării pistonului atunci când capacele sunt deschise. În absența unei încuietori, tunul trebuie să fie încărcat cu un sistem de jetoane.

Pericolul de arsuri la traversarea jgheaburilor cu fier topit poate fi eliminat prin dotarea cu punți de trecere izolate. Este chiar mai bine să se acopere toboganele pe toată lungimea lor cu capace. Operațiunile de acoperire și de îndepărtare a capacelor trebuie să fie mecanizate.

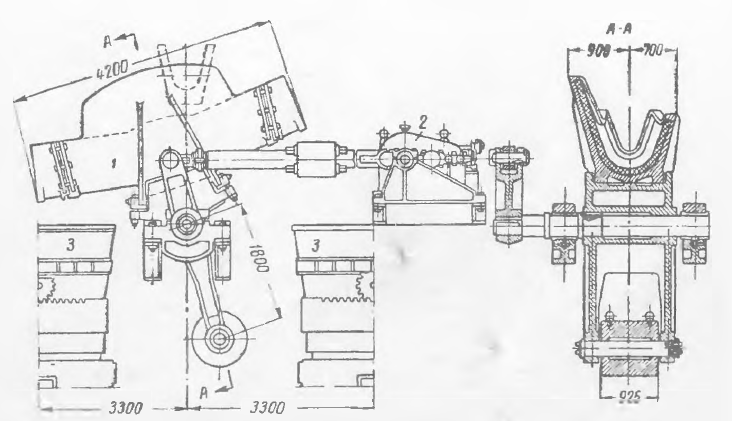

Utilizarea unui tobogan oscilant sau pivotant cu un singur vârf pentru turnarea fontei brute sau a zgurii în cazane creează, fără îndoială, condiții de lucru mai sigure și mai favorabile. Designul jgheabului oscilant este prezentat în figura 6. În această metodă de umplere a cazanelor cu fontă brută sau zgură, cazanele ar trebui să fie deplasate de împingătoare mecanice cu telecomandă. Panoul de comandă al toboganului trebuie amplasat într-un loc sigur, care să asigure o bună vizibilitate a toboganului și a stivei.

Resturile trebuie scoase din tobogane și încărcate în vagoane cu ajutorul unei macarale electromagnetice.

Pentru a se proteja împotriva arsurilor, minerii ar trebui să poarte, pe lângă salopeta obișnuită, costume sau halate din țesătură de azbest și cizme din pâslă cu mâneci din azbest. Lucrătorii ar trebui să poarte îmbrăcăminte de protecție suplimentară numai în timpul eliberării fontei brute sau a zgurii. Este inadmisibil să se utilizeze îmbrăcăminte din bumbac atunci când se lucrează la furnal.

În cazul prelucrării suplimentare a fontei brute în cazane pentru îndepărtarea sulfului și a altor elemente nocive ar trebui să fie prevăzute încăperi special echipate. În zona de lucru a acestor încăperi trebuie să se prevină poluarea aerului cu gaze nocive și praf, precum și să se protejeze lucrătorii de arsuri la deversarea fontei brute din cazane.

Transportul fontei brute în cazane

Principalele pericole asociate transportului de fontă brută în cuptoare sunt următoarele: răsturnarea cuptoarelor, scurgerea de fontă brută din cuptoare și coliziunile cu trenurile de lucru cu cuptoare de fontă brută.