Utilizarea mixerelor mobile pentru alimentarea cu fontă brută în comparație cu mixerele staționare reduce numărul de revărsări de fontă brută, asigură reducerea pierderilor și creșterea temperaturii fontei brute la turnarea în convertor cu aproximativ 50°. Acest lucru face posibilă creșterea proporției de deșeuri în topirea convertorului și reducerea consumului de fontă brută.

În plus, aplicarea mixerelor mobile reduce ușor cheltuielile de capital în complexul de producție și elimină consumul de combustibil. Prin urmare, utilizarea mixerelor mobile este preferabilă.

Cazanele de tip malaxor sunt concepute pentru a livra fonta brută în oțelării direct din furnal, precum și pentru a transporta fonta brută între întreprinderi pe distanțe considerabile.

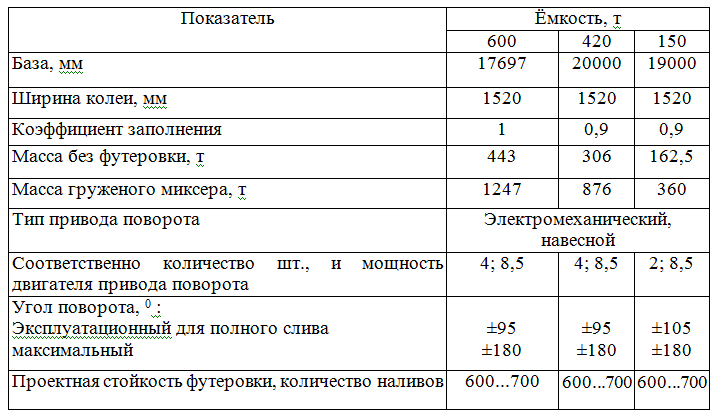

În URSS erau utilizate mixere mobile cu o capacitate de 150, 420 și 600 de tone. A fost dezvoltată o gamă unificată de mixere mobile de concepție modernă cu o capacitate de 200, 300, 450 și 600 de tone.

Alegerea capacității malaxorului mobil este determinată de masele de fontă brută ieșite din furnal și topite în unitatea de producție a oțelului.

Creșterea capacității mixerelor mobile influențează în mod favorabil indicatorii tehnici și economici ai funcționării acestora: raportul de tară scade, pierderile de temperatură și cheltuielile de capital specifice sunt reduse.

Numărul de mixere mobile este determinat de volumul de fontă brută transportată.

Parametrii principali ai mixerelor mobile sunt prezentați în tabelul 4

Tabelul 1. — Parametrii mixerelor mobile

Conținut

Aplicația cazanului de tip mixer

Fonta brută din furnal este turnată în polonicul de amestecare, care este transportat la secțiunea de debordare a atelierului BOF, situată lângă sau în culoarul de încărcare. Aici, fonta brută este turnată în cazanul de turnare, care este transportat în zona de operare a macaralei de turnare; aceasta din urmă ridică cazanul și toarnă fonta brută în convertor.

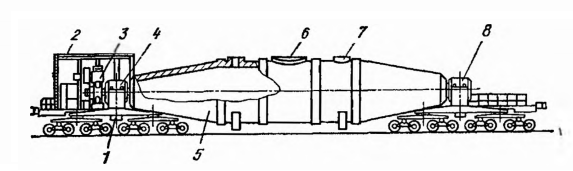

Cuva de tip mixer (fig. 3) are o carcasă de oțel sudată în formă de trabuc 5, căptușită cu cărămizi refractare în interior. În partea centrală superioară a cazanului există o fereastră de umplere 6, iar pe părțile laterale ale acesteia există două ferestre auxiliare 7 utilizate pentru repararea căptușelii. La capetele carcasei se află butuci sudate, cu ajutorul cărora cazanul este susținut, prin intermediul unităților de susținere 4 și 8, pe două boghiuri mobile 1 cu mai multe axe, care se deplasează pe o cale ferată. Pe unul dintre boghiuri există un mecanism de pivotare 5, protejat de o cabină 2, conectat la trunchi. Prin rotirea cazanului în jurul axei trunchiului, fonta este evacuată prin fereastra de turnare.

Durabilitatea căptușelii este de 400-800 de turnări de fontă brută.

Repararea căptușelii salei și a echipamentului mecanic necesită construirea unui depozit de reparații, care este de obicei o parte a atelierului de furnal.

Figura 1 — Cuvă de tip mixer

Planificarea și dimensiunile principale ale compartimentului de revărsare a fierului

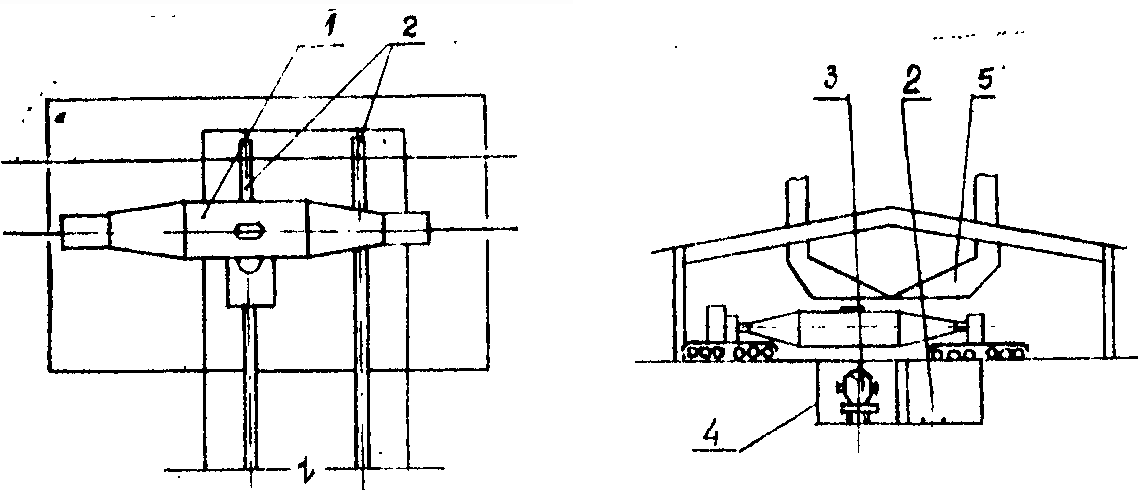

Compartimentul de revărsare poate fi separat, conectat sau situat în compartimentul de încărcare al atelierului (figura 2)

Compartimentul de revărsare dispune, de obicei, de două șine de cale ferată pentru recepția cazanelor de amestecare, din care fierul brut este turnat în cazane de turnare instalate în șanțuri pe un stand sau pe un camion rulant autopropulsat.

Atunci când fierul brut este golit, lotul este golit. Transportatorul de fontă brută trece polonicul de turnare cu fontă brută pe sub supapa de deversare a spațiului de încărcare.

Zona de descărcare a fierului este echipată cu umbrele și cu un sistem de captare a gazelor emise în timpul revărsării.

Este mai bine să se planifice o clădire separată sau un departament adiacent culoarului de încărcare. În acest caz, sunt asigurate independența de funcționare a amplasamentelor și costuri mai mici.

Dimensiunile generale ale unei clădiri separate a departamentului la două căi ferate și aplicarea de mixere mobile cu o capacitate de 400 … 600t: lungime — 36m, lățime — 18m, înălțime — 12m.

1 — polonic de tip malaxor; 2 — șine de alimentare a polonicului; 3 — polonic de umplere; 4 — șanț pentru transferul polonicului; 5 — sistem de colectare a gazelor și a prafului.

Figura 4 — Compartiment de deversare a fierului

Compartimentele de revărsare sunt echipate cu un sistem de captare a gazelor emise în timpul revărsării și de curățare a acestora de particulele de fulgi de grafit. Una dintre variantele posibile de amplasare a umbrelei de colectare a gazelor deasupra locului de revărsare.

În culoarul de încărcare sau în secțiunea de revărsare trebuie organizată descărcarea zgurii de la cazanele de turnare înainte ca fonta brută să fie descărcată în convertor.

Exemplu de calcul al echipamentului principal al secției de revărsare a fontei brute

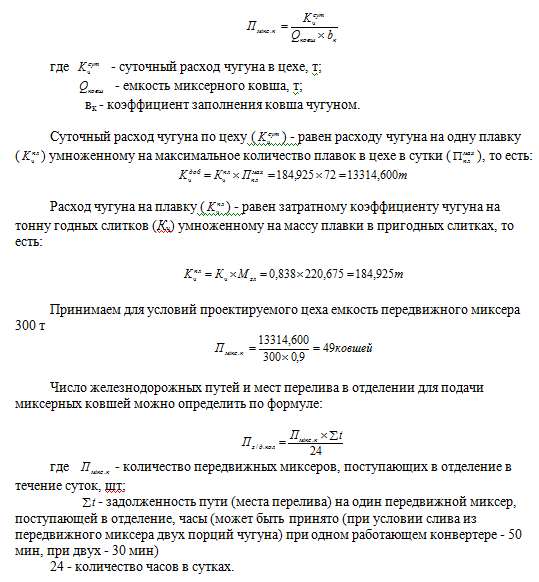

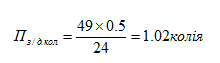

Numărul de mixere mobile care intră zilnic în secția de revărsare poate fi determinat prin formula:

Să presupunem că în magazinul proiectat la funcționarea simultană a două convertoare datoria de căi ferate va fi de 0,5 ore, atunci:

Luând în considerare rezerva, luăm două șine de cale ferată pentru alimentarea cuptoarelor de amestecare.

Pentru efectuarea lucrărilor auxiliare în departament se instalează un pod rulant sau o macara cu o capacitate portantă de 5t.