Cuvântul „pyro” provine din cuvântul grecesc pentru foc, prin urmare pirometalurgia este tehnologia și știința extragerii metalelor prin metode termice. Pirometalurgia este la fel de veche ca și civilizația noastră. Utilizarea focului a permis oamenilor din antichitate să realizeze produse metalice prin topirea și turnarea particulelor minuscule găsite în rocă sau sub formă de pepite. Metodele pirometalurgice sunt cele mai potrivite pentru prelucrarea minereurilor de oxizi de înaltă calitate și, în lipsa altor tehnologii, metodele pirometalurgice termice au fost utilizate și pentru prelucrarea sulfurilor. Chiar și atunci când metalul din sulfuri nu a fost produs direct prin topire, pentru sulfurile de cupru și plumb s-a utilizat prăjirea la temperaturi înalte pentru a transforma sulfurile în formă oxidată, cu producția ulterioară de metal.

În procesul de îmbunătățire, dimensiunea cuptoarelor a crescut, proiectarea lor a devenit mai complexă și, ca urmare, instalațiile pirometalurgice au devenit mari, costisitoare și dăunătoare mediului. Dintre cele șapte metale cunoscute în antichitate, staniul, plumbul și mercurul sunt produse în prezent prin aceleași metode ca în epoca romană. Pe de altă parte, tehnicile de producție a fierului au suferit schimbări enorme, de la creuzetul primitiv, care topea un kilogram de metal pe zi, la complexele uzine siderurgice care produc 10 000 de tone pe zi. Oțelul, odinioară un aliaj rar și scump, a devenit un material structural obișnuit pentru construcția de nave, poduri și structuri înalte. Introducerea noilor metode hidrometalurgice la sfârșitul secolului al XIX-lea a înlocuit treptat unele dintre procedeele pirometalurgice dăunătoare și energo-intensive.

Tehnologia de fabricare a săbiilor Toledo, cunoscută de 200 de ani, a înflorit sub stăpânirea arabilor în secolul al VIII-lea d.Hr. Arabii au pătruns în Spania în 711 sub conducerea generalului Tariq ibn Ziyad din dinastia Umayyad, care domnea din Damasc. Tariq, al cărui nume a fost dat mai târziu muntelui cunoscut astăzi ca Gibraltar, a ajuns în Spania prin Tanger cu o armată compusă din arabi și berberi. Arabii au fost stăpâni de neegalat în Spania timp de opt secole. Astfel, existau două zone în care fabricarea fierului era foarte dezvoltată. Prima se afla în Catalonia, în nordul Spaniei, iar cealaltă în Alpii din Austria Superioară, lângă lacul Neschatel, în Elveția. Aparent, aceste zone s-au dezvoltat independent pentru o anumită perioadă de timp, apoi culturile s-au răspândit în Europa Centrală și au fuzionat în Valea Rinului, unde au fost inventate primele furnale de producere a fierului, precursoarele furnalelor înalte.

Conținut

- Cuptor primitiv

- Primul cuptor cu puț

- Burduf de apă

- Utilizarea cocsului

- Arzătorul de curbură

- Doctrina flogistonului

- Arderea

- Arderea pe grămezi

- Cuptoare verticale — cuptoare

- Arderea cu suflare

- Cuptoare cu tambur

- Furnalul de reflexie

- Substratul rotativ

- Mașina de sinterizare

- Cuptor cu mai multe plăci

- Oxidarea în pat suspendat

- Reactor cu pat fluidizat

- Cuptor orizontal

- Principiul regenerativ

- Cuptor cu ax avansat

- Convertor

- Suflare inferioară

- Suflare laterală

- Convertor cu suflare superioară

- Convertor rotativ

- Tendințe moderne în tehnologia de topire a metalelor

- Procese metalotermale

Cuptor primitiv

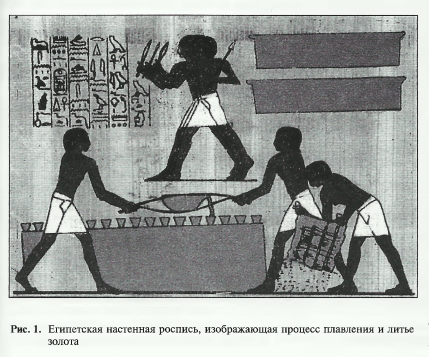

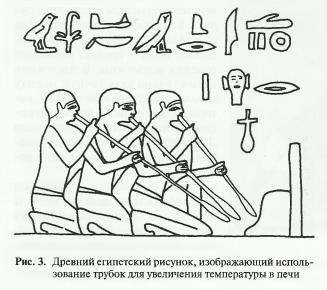

În antichitate, procesele metalurgice erau atât de primitive, încât se foloseau numai materii prime de înaltă calitate. Cărbunele, un produs al arderii incomplete a lemnului, era utilizat exclusiv ca agent de reducere. În prezent, este dificil să se ofere o evaluare precisă a tehnologiilor metalurgice utilizate de egiptenii antici, însă picturile murale din epoca Vechiului Regat din Memphis arată cum erau topite metalele (figura 1).

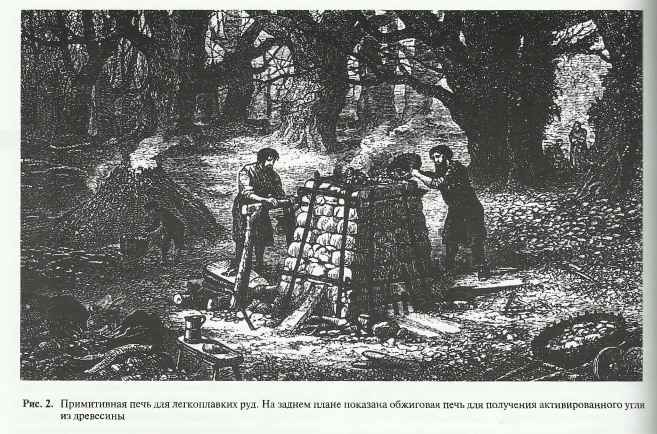

Cuptoarele folosite de oamenii antici pentru a produce metal din minereu trebuiau construite din nou de fiecare dată când se producea metalul. Se adăugau straturi suplimentare de cărbune și minereu, se dădea foc aurului și se menținea arzând timp de 3-4 zile. Când metalul topit din minereu ajungea în cavitatea de la baza gropii, focul era stins cu racleta și se obținea o piesă turnată de aproximativ 1 kg de metal. Procesul se repeta până la epuizarea minereului. Pentru a obține metal pur, cavitatea din păstaie era adesea căptușită cu lut. Ulterior, când a devenit necesar să se stabilească o producție de metale (fig. 2) din cauza cererii crescute de metale, s-au construit cuptoare reutilizabile. Atunci când minereurile de fier erau prelucrate, metalul rezultat era o masă solidă contaminată cu zgură din cauza punctului său de topire ridicat. Era parțial posibilă eliminarea zgurii prin încălzire și forjare repetată pentru a zdrobi zgura.

În antichitate, s-a observat pentru prima dată că arderea devine mai intensă atunci când flacăra este alimentată prin respirație sau prin crearea unor curenți de aer. Este posibil ca această observație să fi fost motivul pentru îmbunătățirea funcționării cuptoarelor prin utilizarea suflantelor. Acestea puteau fi folosite pentru a direcționa un jet de aer direct în flacără pentru a crește temperatura de ardere a cărbunelui, ceea ce era mai eficient decât folosirea curenților de aer aleatorii. Un desen egiptean antic înfățișează suflătoarele în acțiune pentru micile aragazuri din Vechiul Regat (dinastiile a III-a — a V-a, 2690-2420 î.Hr.) (figura 3).

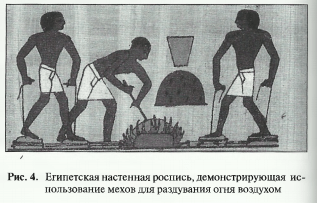

Treptat, dimensiunea cuptoarelor a crescut și întreținerea lor a devenit din ce în ce mai complicată, iar utilizarea tuburilor de suflare a devenit insuficient de eficientă. Această circumstanță a dus la inventarea blănurilor din piele de capră cu un tub care ducea la flacără. Picturile murale egiptene înfățișează muncitori stând pe blănuri (fig. 4). Mutându-și greutatea de pe un picior pe altul, muncitorul direcționează aerul din blănuri către flacără, în timp ce, scoțându-și piciorul de pe o altă blană cu o gaură în ea, face ca aceasta să se umple cu aer. După un timp, a devenit necesar să se folosească două blănuri, iar fiecare fierar folosea o pereche.

Primul cuptor cu puț

Ulterior au fost utilizate burdufuri mari, dar acestea erau acționate de cai. Roata de apă a devenit o parte importantă a producției. Capacitatea de a utiliza puterea apei a devenit un factor mai important decât disponibilitatea minereurilor în alegerea unei locații. Astfel, locul preferat de producție s-a mutat de la munți, în ciuda proximității minereului și a lemnului, la râuri. Suflarea produsă de brazdele foarte mari acționate de apă (fig. 5) a condus la următoarele îmbunătățiri:

- Intensificarea generării de căldură datorită utilizării unor burdufuri mari a dus la topirea incluziunilor de zgură. Odată topit, fierul a dizolvat cantități apreciabile de carbon, produsul solidificat a devenit fragil și a necesitat prelucrări suplimentare pentru îndepărtarea excesului de carbon;

- prezența carbonului dizolvat a dus, în practică, la scăderea punctului de topire al fierului. Fierul topit era turnat direct în produse finite, cum ar fi foi de tablă și miezuri de arme sau benzi, pentru vânzare sau prelucrare ulterioară în cuptorul de topit;

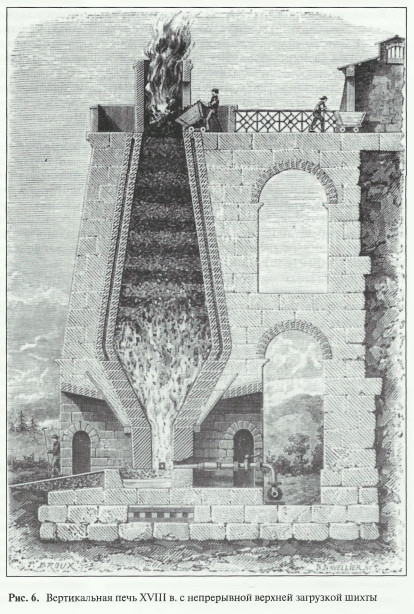

- a devenit posibilă încărcarea cuptoarelor fără întreruperea procesului (fig. 6);

- Acest lucru a permis, la rândul său, creșterea capacității cuptoarelor relativ mari.

Burduf de apă

În Catalonia, un nou dispozitiv cunoscut sub numele de burduf cu apă a fost utilizat pentru a aduce aerul la fundul cuptorului. Acesta folosea energia produsă de o coloană de apă care cădea într-un tub; aerul era aspirat prin deschiderile laterale ale tubului din partea superioară și introdus într-o cameră închisă. Din cameră, aerul era introdus în cuptor. Fierul, care era produsul prelucrării minereului, devenea păstoasă la temperaturi apropiate de cea a tuyerei de explozie și se forma o dislocare cimentată. În continuare, minereul era maximizat, zgura era scoasă din vatră și forjată sub formă de bandă. Cuptorul de forjare putea să topească 150 kg de metal în 5 ore, în loc de 20 kg, cât produceau predecesorii săi.

Utilizarea cocsului

La început, pentru procesul de topire a minereurilor de fier se folosea cărbune de lemn. Ulterior, a fost găsit cărbune fosilizat, dar s-a descoperit curând că acesta se înmoaie în cuptor și contaminează procesele metalurgice. Acest factor, împreună cu dificultatea extracției, precum și cu legile care interziceau distrugerea pădurilor, a crescut costul lemnului. Această problemă a fost rezolvată atunci când s-a obținut pentru prima dată cocsul din cărbune. Utilizarea cocsului a făcut posibilă proiectarea unor cuptoare mai mari, cu o creștere corespunzătoare a randamentului produsului final.

Tehnologia necesară funcționării unui furnal cu cocs a devenit disponibilă pentru utilizare în producție în 1735, când Abraham Derby a realizat prima utilizare prelungită și de succes a unui combustibil mineral într-un furnal (figura 7). Adoptarea rapidă a furnalelor pe bază de cocs este confirmată de faptul că, până în 1796, furnalele pe bază de cărbune au fost aproape complet eliminate în Regatul Unit.

Înlocuirea pieilor de animale cu lemn special tratat în blănuri a avut loc la scurt timp după inventarea blănurilor de lemn de către Hans Lobsinger la mijlocul secolului al XVI-lea. Cu toate acestea, burdufurile Widholm, așa cum a fost denumit un tip al acestora, au reprezentat doar o etapă de tranziție în evoluția suflantelor din lemn, sau „blazoane”, care asigurau suflarea pentru multe furnale celebre. „Burdufurile” cilindrice din fontă — în esență o pompă cu piston — au fost inventate în 1760 de celebrul inginer civil John Smeaton. Efectul combinat al acestei invenții și al îmbunătățirilor aduse de James Watt motorului cu aburi în jurul anului 1769 a oferit furnalului înalt prima suflantă cu adevărat fiabilă, capabilă să furnizeze suficient aer minereului de fier topit folosind combustibili minerali. Primul furnal care a utilizat aceste invenții a fost construit la Carron Works în Scoția în 1769.

Fierarii europeni au început să utilizeze o nouă sursă de energie pentru acționarea suflantelor în 1894, când a fost inventat motorul cu gaz Twite pentru arderea gazului de grătar. Reticența industriei britanice și americane a fierului de a utiliza gazul de grătar la acea vreme se datora problemelor de purificare a gazului. După introducerea suflantelor, următoarea etapă în dezvoltarea lor a fost utilizarea turbinei cu abur sau a turbosuflantei, care a apărut pentru prima dată în 1910. Datorită dimensiunilor sale reduse în comparație cu suflantele alternative, asigurând aceeași alimentare cu aer și simplificând în același timp foarte mult întreținerea, turbosuflanta a rămas indispensabilă mulți ani până la introducerea suflantei cu turbină cu gaz de către United States Steel Corporation în 1958.

Arzătorul de curbură

Creuzetul de schilodire era un atelier în care fonta zdrobită în grămezi era topită într-un schelet și decarburată cu zgură oxidantă. Din metalul lichid se modelau blocuri de oțel care, odată solidificate, se prelucrau cu ciocanul în piese forjate finite. Muncitorii care operau cuptorul erau capabili să controleze într-o oarecare măsură proprietățile produsului, dar abilitățile lor practice erau limitate.

Doctrina flogistonului

În secolul al XVII-lea, s-au făcut încercări de a înțelege natura focului și a procesului de topire. Pe vremuri se credea că, atunci când ardea cărbunele, flogistonul (de la grecescul „flacără”) era eliberat în cântar, iar în urmă rămânea cenușă. Dacă un minereu sau un oxid era încălzit cu cărbune, acesta provoca eliberarea de flogiston în flacără, care forma metalul după cum urmează:

Minereu + Phlogiston → Metal.

În 1772, chimistul francez Lavoisier (fig. a fost primul care a dat o lovitură fatală acestei teorii, deoarece oxigenul fusese descoperit cu câțiva ani înainte, iar el a interpretat fenomenul de combustie ca fiind un proces de oxidare.

Arderea

În trecut, cuptoarele de topire erau utilizate în principal pentru prelucrarea minereurilor oxidate, deoarece prelucrarea materialelor sulfurate era asociată cu o serie de probleme. Singurele tehnologii de succes utilizate la acea vreme erau cele de producere a plumbului metalic din galenă într-un mic cuptor cu vatră. Minereul era amestecat cu combustibil, care plutea într-o baie de plumb topit, într-o cuvă de fontă căptușită. Aerul era furnizat prin suflare laterală. Plumbul rezultat se infiltra prin căptușeală în baie și se revărsa pe o rampă înclinată într-un rezervor de fier din afara cuptorului. Bucățile de zgură erau îndepărtate pe măsură ce se formau și se adăugau noi porțiuni de minereu și combustibil. Cu toate acestea, productivitatea era foarte scăzută. Topirea sulfurilor de cupru nu producea metal.

S-a stabilit în continuare că minereurile sulfurate trebuie încălzite în anumite condiții pentru a produce un produs de prăjire, un oxid, care poate fi prelucrat pentru a produce metal prin încălzire secundară cu cărbune. Prima etapă de încălzire era caracterizată prin emisia de gaze sulfuroase nocive (SO2). Transformarea sulfurii într-un produs de ardere care nu se topește a devenit cunoscută sub denumirea de prăjire completă (calcinare) și a fost ulterior rafinată.

Arderea pe grămezi

Prăjirea pe grămezi a fost una dintre primele metode folosite pentru oxidarea sulfurilor și a fost utilizată pe scară largă pe parcursul secolului al XIX-lea pentru tratarea minereurilor de cupru (figura 9). Bucățile de minereu erau stivuite în interiorul unui cadru de lemn în grămezi cu suficient lemn pentru a permite arderea sulfurilor. Canalele transversale erau lăsate în grămadă pentru a facilita arderea. De obicei, se foloseau grămezi de 2-3 m înălțime și 15×30 m pătrați. Aceste grămezi conțineau aproximativ 2 000 de tone de minereu. Lemnul a fost incendiat și s-a generat suficientă căldură pentru a permite arderea independentă a sulfurilor. Dioxidul de sulf era eliberat în atmosferă.

Minereul trebuia să conțină cel puțin 12 % sulf pentru a asigura procesul de ardere. Pe de altă parte, dacă conținutul de sulf era prea ridicat, alimentarea cu aer comprimat trebuia reglată cu mare atenție pentru a evita topirea încărcăturii. Din acest motiv, minereurile cu un conținut ridicat de sulf erau uneori amestecate cu minereuri cu un conținut scăzut de sulf pentru a avea un conținut corect de sulf în grămadă. Înălțimea grămezii era, de asemenea, în funcție de conținutul de sulf al minereului. Minereul cu un conținut de 15 % B a fost stivuit la o înălțime de ~2,4 metri, în timp ce minereul cu un conținut de 35 % 8 sau mai mult era stivuit în grămezi de 1,5 m. Grămezile puteau arde de la câteva săptămâni la câteva luni, în funcție de mărimea, natura minereului și cantitatea de sulf care trebuia să rămână în produsul de oxidare.

La sfârșitul arderii, produsul prăjit era încărcat în vagoane pentru a fi transportat la următoarea unitate de prelucrare. De obicei, în timpul acestei operațiuni se producea mult praf, în special în condiții de vânt, ceea ce ducea la pierderea minereului ars și la creșterea poluării mediului. Procesul era foarte ineficient din cauza faptului că o parte din grămadă era oxidată complet, o altă parte era topită pentru mată, iar o altă parte a grămezii conținea minereu neoxidat. În plus, emisiile de SO2era distructiv pentru vegetație pe suprafețe foarte mari. Procesul a fost considerat depășit abia la începutul secolului al XX-lea.

Cuptoare verticale — cuptoare

Grămezile au fost înlocuite cu mici cuptoare verticale — cuptoare realizate din cărămizi cunoscute sub denumirea de „boxe” pentru recoacerea minereului. Acestea erau construite strâns în rânduri, cu un coș de fum între rânduri care ducea la capotă, aveau aproximativ 2,5×3,0 metri și 1,8 metri înălțime și aveau o capacitate de 25-30 de tone fiecare. Cuptoarele erau încărcate și descărcate manual. Dioxidul de sulf era emis la mare înălțime în atmosferă. Procesul era mult mai bun decât utilizarea grămezilor, dar încă ineficient.

Arderea cu suflare

Această metodă viza prepararea unui produs aglomerat din oxidarea piritei, care să poată fi încărcat în furnale. S-a constatat că, dacă se suflă aer printr-un strat de minereu fierbinte sub influența unui curent de aer, are loc oxidarea acestuia, ceea ce duce la formarea unei mase poroase aglomerate. Procesul se desfășura în creuzete (rezervoare) mari din fontă cu fund fals sau grătar prin care aerul era forțat sub presiune. Creuzetele aveau formă emisferică, dimensiuni de 2,5×3 m, adâncime de 1,2-1,8 m și conțineau 8-10 tone de încărcătură (fig. 10). După oxidarea încărcăturii, creuzetul a fost ridicat cu ajutorul unei macarale, iar conținutul a fost aruncat pe podea, unde agglospecul a fost spart în bucăți de dimensiuni corespunzătoare.

În timpul procesului, grătarul era acoperit cu un strat de cărbune aprins sau de cărbune încins, care dădea foc încărcăturii atunci când începea suflarea. Creuzetele erau acoperite cu capace în timpul arderii. Primele încercări de oxidare a sulfurilor prin această metodă nu au fost încununate de succes, deoarece căldura intensă degajată în timpul oxidării lor a topit materialul de alimentare, care a obstrucționat fluxul de aer. Această problemă a fost rezolvată prin amestecarea sulfurilor cu puțin CaO sau CaCO3. Deși procesul a fost realizat, acesta nu a fost eficient deoarece încărcarea încărcăturii se făcea intermitent.

Cuptoare cu tambur

Cuptoarele cu tambur erau utilizate pentru oxidarea concentratelor bogate pentru a produce cenușa finală sub formă de sinter. Aerul necesar oxidării era furnizat la intervale regulate cu ajutorul unor țevi amplasate pe axa cuptorului pentru a preveni pierderea încărcăturii din cuptor. Tamburul cuptorului de 18 metri prelucra ~60 de tone de concentrat pe zi. Problema în exploatarea acestor cuptoare era tendința lor de a se supraîncălzi, ceea ce ducea la formarea de material semimolit lipit de pereți, care ulterior reducea diametrul cuptorului.

Furnalul de reflexie

Cuptoarele utilizate aveau următoarele dimensiuni ~ 18 m lungime și 5 m lățime, cu un cuptor la un capăt și o fereastră de încărcare cu deschidere laterală la celălalt. Minereul era încărcat pe podeaua cuptorului în punctul cel mai îndepărtat de cuptor și avansat manual de un împingător prin fereastra de alimentare. Stratul de minereu avea o adâncime de până la 7-10 cm. Operațiunea manuală a fost înlocuită de un împingător deplasat mecanic de-a lungul platformei cu ajutorul unor lanțuri. Cu toate acestea, metoda era greoaie, ineficientă și costisitoare și a devenit caducă după câțiva ani.

Substratul rotativ

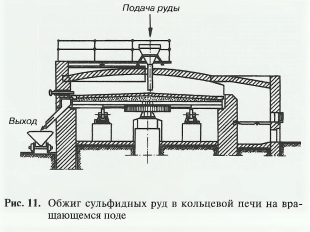

În locul unui cuptor lung și drept, a fost propus un cuptor inelar. Figura 11 prezintă un model simplu de cuptor în care minereul din buncărul de alimentare cade în centrul unei vatră rotativă ușor curbată în centru. În timpul rotației, particulele de minereu sunt oxidate și laminate până când ajung la marginea de descărcare.

Mașina de sinterizare

Procesul de oxidare a sulfurilor pe un sinter mobil este un proces continuu și poate fi complet automatizat. Un aglomerator de 1 m lățime și 7 m lungime prăjește ∼ 140 t/d de sulfură de plumb. Prin recircularea unei părți din gazele de evacuare din a doua jumătate a grătarului, se poate crește conținutul de SO2 în produsul final gazos. Mecanismul a fost inventat de inginerii americani Richard Lloyd (1870-1937) și Arthur Dwight (1864-?) și este cunoscut ca mecanismul Dwight-Lloyd.

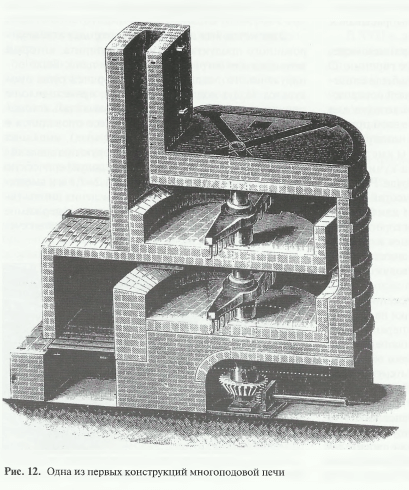

Cuptor cu mai multe plăci

Primul omniburner a fost proiectat în Birmingham, Anglia, în 1850. Alexander Parkes (1813-1890). Acesta avea două baze suplimentare cu diametrul de 3 m (fig. 12). În 1883, englezul McDougal a îmbunătățit proiectul. În general, cuptorul este o structură cilindrică din oțel, căptușită cu cărămizi și compusă dintr-un set de jgheaburi, deasupra cărora se deplasează reîncălzitoarele, montate în unghi și conectate la un arbore vertical în centrul cuptorului. Arborele este acționat de un angrenaj conic situat în partea inferioară a cuptorului și, pe măsură ce se rotește, încălzitoarele încep și ele să se rotească.

Minereul sau concentratul încărcat pe platforma superioară se deplasează pe întreaga suprafață a platformei, de la periferie spre centru, unde cade prin deschideri în a doua platformă. În cea de-a doua tavă, reîncălzitoarele sunt poziționate astfel încât să deplaseze minereul la periferia tăvii, de unde acesta curge prin deschideri către următoarea tavă, inferioară. Gazul fierbinte alimentat la vatra inferioară intră în contact cu minereul de pe vatră într-un flux în contracurent, părăsind cuptorul de sus. De obicei, minereul este uscat pe primele două tăvi superioare, în timp ce reacțiile chimice au loc pe tăvile inferioare următoare. Supraîncălzitoarele sunt detașabile, ceea ce face posibilă demontarea lor pentru reparații. Interiorul cuptorului este răcit prin fluxuri de aer rece prin arborele central pentru a preveni supraîncălzirea. Supraîncălzitoarele scobite în interior sunt, de asemenea, răcite cu aer. Emisia de praf în aceste cuptoare este scăzută — 1-5 %. Cuptorul cu diametrul de 7,6 m are 6-12 bancuri și poate prăji 100-200 t/zi de material.

La utilizarea acestui cuptor pentru oxidarea sulfurilor, s-a observat că cea mai mare parte a sulfului a fost eliminată în timpul transferului de sarcină de la o alimentare la alta, mai degrabă decât în timpul rectificării. Acest lucru a condus la eliminarea unora dintre alimentele intermediare pentru a utiliza un volum mai mare și pentru a îmbunătăți condițiile procesului de oxidare. De exemplu, un cuptor de 7,6 m diametru, cu șapte puțuri, a prăjit 40 tpd de concentrate de sulfură de zinc. Datorită eliminării etajelor 2, 3, 4 și 5, a fost mărit volumul camerei de ardere, unde concentratul a fost turnat liber în jos. Ca urmare a acestei inovații, cuptorul a început să prăjească până la 100 de tone de minereu pe zi. Îmbunătățirea condițiilor de funcționare a cuptorului multipod a condus ulterior la realizarea așa-numitului proces de oxidare în pat suspendat.

Oxidarea în pat suspendat

Acest proces a fost propus la începutul anilor 1950 de către inginerii de la Outokumpu din Finlanda. În cadrul acestuia, minereul sau concentratul fin zdrobit este pulverizat într-o cameră fierbinte într-un curent de aer. Datorită contactului bun dintre particulele solide și faza gazoasă, reacțiile de oxidare au loc intens în suspensie. Căldura degajată de reacțiile exotermice este de obicei suficientă pentru a menține camera în permanență fierbinte. Produsul de oxidare cade în partea de jos a camerei, unde este colectat și evacuat din cuptor.

În primele modele, concentratul umed a fost alimentat la cele două alimentatoare superioare pentru uscare, apoi descărcat pentru măcinare. Concentratul bine uscat a oxidat atunci când a fost aruncat de la o înălțime de 6 m. ~6 м. Concentratul ars a căzut în cele din urmă în sistemul cu două etaje, unde a fost în cele din urmă oxidat. Într-o construcție ulterioară, concentratul umed a fost alimentat în două recipiente situate la baza cuptorului. Materialul uscat a fost transferat într-o moară cu bile și apoi transportat cu aer în sus în camera cuptorului. Produsul oxidat cădea pe o tavă deasupra paturilor de uscare, de unde era evacuat din cuptor. Această concepție avea avantajul de a elimina rotația întregii coloane centrale, cu excepția unei mici secțiuni a podelei cuptorului, ceea ce simplifica întreținerea. Designul modern constă într-o cameră mare, căptușită cu cărămidă refractară, în care concentratul de sulfură fin măcinat și uscat este suflat în camera de amestecare împreună cu aerul încălzit.

Reactor cu pat fluidizat

Cuptorul cu pat fluidizat este o cameră cilindrică verticală mare din oțel, căptușită cu cărămidă, în care aerul este suflat printr-o parte inferioară perforată. Concentratul de sulfuri fin măcinat este încărcat la un capăt al cuptorului cu ajutorul unui transportor cu șurub, iar produsul de reacție este evacuat în mod continuu printr-o altă deschizătură la capătul opus al cuptorului. Contactul eficient al gazului cu solidele minimizează cantitatea de aer necesară pentru oxidare. Gazele rezultate sunt bogate în S02, iar temperatura de ardere în cuptor poate fi menținută cu un grad ridicat de precizie, permițând un nivel ridicat de control al calității cenușii rezultate.

Cuptorul cu pat fluidizat a fost inventat de Fritz Winkler (1888-1950) în colaborare cu BASF în Germania în 1922 pentru gazeificarea cărbunelui. În 1942, Standard Oil Development a pus în funcțiune prima sa unitate de cracare catalitică în pat fluidizat pentru a produce benzină de aviație din produse petroliere mai grele. Drepturile asupra acestei tehnologii au fost achiziționate ulterior de Dorr-Oliver, iar primul cuptor cu pat fluidizat pentru prăjirea concentratelor de arsenopirite aurifere a fost instalat la mina Kohinoor Vilans (Ontario) în 1947. Un al doilea cuptor cu pat fluidizat a fost construit la uzina Golden Cycle din Cripple Creek, Colorado, în 1952. Câțiva ani mai târziu, cuptoarele cu pat fluidizat au fost utilizate pentru prăjirea piritei în producția de acid sulfuric și alte concentrate de sulfuri.

Cuptor orizontal

La început, cuptorul orizontal a fost utilizat pe scară largă la fabricarea sticlei, în care erau topite împreună porțiuni de nisip, sodă și calcar zdrobit. Datorită faptului că minereurile sulfuroase de înaltă calitate utilizate în practica metalurgică se epuizau treptat, a devenit necesară aplicarea unor procese de îmbogățire a minereurilor de slabă calitate, care constau în concasarea, măcinarea minereurilor sulfuroase, după care concentratul concasat trecea la prelucrarea prin flotare. Pasta obținută după flotare nu putea fi dirijată pentru prelucrarea ulterioară în cuptoare cu puț. Această tehnologie a fost utilizată pentru producerea cuprului.

Când matca solidificată era zdrobită și pulverizată, o jumătate din ea era oxidată și apoi amestecată cu cealaltă jumătate, după care amestecul finit era topit cu fluxuri într-un cuptor, unde avea loc interacțiunea dintre oxidul de cupru și sulfură, producând cupru metalic și transferând fierul în zgură:

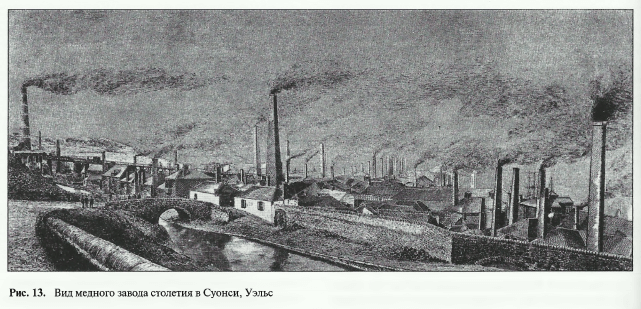

Metalurgiștii galezi de la Swansea (figura 13) au făcut mari progrese în realizarea acestui proces, care a devenit cunoscut sub numele de „procesul galez”. Stein expediat din întreaga lume, de la Butte din Montana la Chuquicamata din Chile, a fost trimis la Swansea pentru a fi prelucrat pentru cupru. Spre deosebire de topitoria verticală, care este un reactor și un schimbător de căldură foarte eficient datorită organizării în cadrul său a unui proces de transfer de căldură și masă în contracurent, topitoria orizontală prezintă o serie de dezavantaje semnificative

- prezența unui transfer ineficient de căldură (căldura de la boltă la suprafața topiturii este transferată în principal prin radiație), ceea ce conduce la utilizarea ineficientă a combustibilului;

- generarea excesivă de praf (concentratul zdrobit este încărcat în unghi drept față de fluxul de gaze), ceea ce duce la necesitatea instalării unui sistem voluminos de colectare a prafului;

- gazele de evacuare au o temperatură ridicată, ceea ce obligă la instalarea unor sisteme de recuperare a căldurii voluminoase și costisitoare.

Principiul regenerativ

Cuptorul orizontal a fost utilizat pe scară largă și în producția de oțel. Încercările de îmbunătățire a procesului sunt strâns legate de realizarea principiului „regenerării” (conservarea căldurii) propus de inginerul german Carl Wilhelm Siemens (1823-1883), care a emigrat în Anglia în 1843 și a devenit cunoscut sub numele de Sir Charles William Siemens. El a fost ajutat de fratele său Frederick Siemens (1826-1904). Cuptoarele Siemens au fost utilizate pentru prima dată în industrie cu mare succes în 1861 la fabrica de sticlă din Birmingham. În 1867, Siemens a propus în brevetul său producerea oțelului prin topirea fontei brute într-un cuptor orizontal, îndepărtarea carbonului și adăugarea de minereu de fier. Între timp, doi muncitori francezi, Emile și Pierre Martin (tată și fiu), au efectuat o serie de experimente care constau în topirea fontei brute într-un cuptor reflectorizant și adăugarea de fier vechi în proporția necesară pentru a reduce conținutul de carbon. De asemenea, au utilizat sistemul de regenerare Siemens. Acest procedeu a devenit ulterior cunoscut sub numele de procedeul Siemens-Marten.

Cuptor cu ax avansat

Designul cuptorului pentru producerea de fier topit cu conținut ridicat de carbon a fost îmbunătățit treptat, spre deosebire de primele cuptoare, care produceau numai fier ductil. Îmbunătățirea sa a constat în creșterea înălțimii creuzetului și încărcarea superioară a cuștii cu goluri. Un astfel de cuptor a devenit ulterior cunoscut sub numele de cuptor cu puț. Noul tip de furnal era o cameră verticală căptușită cu cărămizi refractare, formată din două baze alăturate de camere verticale în formă de două trunchiuri de con, și avea deja caracteristici similare cu cele ale furnalului modern. Minereul de fier, fluxul și cărbunele erau încărcate în partea superioară a puțului cuptorului, în timp ce aerul era suflat în cuptor prin tuyerele din partea inferioară.

Lărgirea părții cilindrice a coșului de fum, utilizată inițial pentru a mări tirajul și pentru a asigura încălzirea și uscarea, a fost prima etapă în îmbunătățirea designului creuzetului sau al furnalului înalt și un pas important în evoluția ulterioară a furnalului înalt. Creșterea cererii de produse siderurgice a necesitat o creștere a producției cuptorului, ceea ce a dat, de asemenea, impulsul pentru introducerea în industrie a unui design îmbunătățit al cuptorului. În partea de jos, în peretele lateral, era prevăzută o ieșire pentru zgură. Această deschidere era sigilată cu cărămidă sau zidărie de piatră, care era distrusă de fiecare dată când zgura era îndepărtată, după care era zidită din nou. Cărbunele de lemn era singurul combustibil utilizat la acea vreme.

Convertor

În 1856, Henry Bessemer (1813-1898) din Anglia (figura 14) și, independent, William Kellay (1811-1888) din Statele Unite au inventat propriul lor procedeu de fabricare a oțelului din fontă, care consta în suflarea aerului prin materialul topit. Noul proces a devenit cunoscut sub numele de convertire. Acest proces a redus de mai multe ori timpul necesar pentru producerea oțelului și a eliminat nevoia de combustibil suplimentar pentru a menține temperatura necesară transformărilor chimice.

Utilizarea conversiei a condus la o creștere semnificativă a producției de oțel. În 1880. Pierre Manet din Franța a adaptat procedeul de fabricare a oțelului Bessemer pentru industria cuprului. El a folosit o suflantă pentru a oxida FeS din mată de cupru și pentru a transforma Cu2S în cupru metalic. Ca urmare, „reacția de prăjire” a fost înlocuită cu o „reacție de conversie”:

Cu + + + + e — → Cu; S 2- + O2 → SO2 + 2е — . Reacția totală Cu2S + O2→ 2Cu + SO2.

Din mai multe motive, el a fost nevoit să utilizeze un convertor cu suflare laterală. În 1960, aceeași tehnică, cu unele modificări, a fost aplicată la producția de nichel.

Suflare inferioară

Un convertor utilizat pentru suflarea fontei cu aer de jos este un vas de oțel, în formă de pară, căptușit cu cărămizi refractare și prevăzut cu o podea cu o cameră de aer, sau lance, care conține un număr de duze prin care este admis aerul. Convertorul se putea înclina în jurul axei sale orizontale. La fabricarea oțelului, convertorul era încărcat cu metal lichid în poziție orizontală. Apoi, în timp ce era încă în această poziție, era suflat cu aer. De îndată ce convertorul era întors în poziție verticală, jeturile de aer comprimat începeau să treacă prin metalul lichid. Presiunea aerului utilizat a fost de 100-200 kPa, suficient pentru a împiedica metalul să intre în duze. Utilizarea unor presiuni mai mari ar putea cauza ejectarea metalului din convertor. După finalizarea procesului, convertorul era înclinat pentru a scurge zgura și metalul, iar procesul era repetat. Capacitatea acestor convertoare era de obicei de 15-40 de tone. Duzele utilizate erau în număr de 26-36 și aveau un diametru de aproximativ 16 mm.

Pentru a accelera procesul de oxidare, a început să se utilizeze suflul de oxigen-aer în loc de aer. Pentru a preveni topirea duzelor refractare din cauza căldurii intense generate de reacția de oxidare ca urmare a utilizării oxigenului, au fost utilizate lănci răcite. Răcirea cu ajutorul unei cămăși de apă în tuyere era posibilă, dar prea periculoasă din cauza posibilității de explozie atunci când apa intra în contact cu metalul lichid. O altă metodă de răcire era răcirea directă cu gaz natural sau păcură. Cracarea endotermică a acestor substanțe la vârful duzei întârzia formarea FeO și evita astfel topirea materialelor refractare. Cantitatea acestor substanțe suplimentare a fost de ~4 % din cantitatea de oxigen furnizată.

La adaptarea invenției lui Bessemer, industria cuprului a întâmpinat inițial numeroase dificultăți, în special din cauza faptului că impuritățile necesare oxidării în fonta brută sunt de numai 4-5 %, în timp ce în producția de cupru acestea sunt d e-20 %. În contact cu aerul rece care intră, cuprul se răcește rapid și se întărește, înfundând duzele de aer și oprind procesul. Spre deosebire de procesul de fabricare a oțelului, în care nu exista niciun fenomen de separare a fazelor, convertorul cu purjare de jos nu putea fi utilizat în industria cuprului. A fost nevoie de zeci de ani de experimente pentru a recunoaște acest fapt, ceea ce a dus la dezvoltarea convertorului cu suflare laterală.

Suflare laterală

Problema transformării produselor sulfurate topite în cupru metalic a fost rezolvată prin proiectarea unui convertor cu suflare laterală, cu duze de aer situate deasupra alimentării convertorului, astfel încât să existe un spațiu liber pentru producerea cuprului lichid. În acest proces, aerul rece este în contact numai cu sulfura topită. Următoarele tipuri de convertoare sunt utilizate în prezent.

Convertor vertical

Acesta este un model vechi de convertor care constă dintr-o secțiune cilindrică scurtă acoperită de un cap conic. Convertorul este montat și oscilează pe două axe: una este prevăzută cu o coroană dințată, cu ajutorul căreia convertorul este înclinat în jurul axei orizontale, iar cealaltă este goală și servește drept cameră de aer pentru alimentarea cu aer a duzelor. Un rând de duze este situat în partea din spate a suprafeței corpului convertorului. În poziție verticală, convertorul este în modul de purjare și se înclină în față la încărcare sau descărcare. Atunci când convertorul revine în poziția inițială, purjarea aerului este pornită chiar înainte ca orificiile duzelor să fie scufundate în metalul topit, pentru a preveni turnarea lor.

Convertor orizontal

Acest tip de convertor este acum utilizat pe scară largă în industria cuprului. În prezent, este cunoscut sub denumirea de convertor Pierce-Smith, după numele creatorilor. Aceste convertoare au învelișuri cilindrice din oțel și două coroane de acționare din oțel sprijinite pe un set de role. Convertorul poate fi rotit în jurul axei sale orizontale cu ajutorul unui inel de transmisie. Aerul este furnizat printr-o conexiune flexibilă pe o parte a convertorului prin duze, care sunt conectate la conducta de aer prin furtunuri flexibile scurte și tuburi de oțel. Duzele cu diametrul de 25-40 mm au supape și găuri speciale pentru curățarea lor. Cele mai comune dimensiuni ale convertorului sunt 4×9 metri și 3×8 metri.

Pentru a preveni emisiile de SO2 în mediu și aspirarea aerului care diluează SO2În partea superioară a convertorului, o conexiune ermetică specială în formă de „U” inversat este instalată prin partea cu cască (capac de praf) situată deasupra convertorului. Această conductă de aer este echilibrată prin contragreutăți și permite o conexiune directă permanentă între convertor și conducta de evacuare. Conducta de gaze în formă de „U” inversat este conectată printr-o țeavă cilindrică (care se rotește odată cu convertorul) prin care gazele sunt evacuate printr-o conductă de gaze verticală. Acest lucru previne aspirarea aerului din atelier și permite convertorului să se rotească aproape liber. Pierderea sau diluarea gazelor este împiedicată de o suflantă de tiraj cu viteză reglabilă de evacuare a gazelor. Această inovație a fost instalată pentru prima dată în topitoria de cupru Hoboken din Belgia și este cunoscută sub numele de convertorul Hoboken.

Convertor cu suflare superioară

Acest tip de convertor a fost utilizat pe scară largă pentru producția de oțel. Acesta a fost dezvoltat în Austria în 1951 de Vereinigte Österreichischen Eisen und Stahlwerke (VÖEST) din Linz și de Österreichische Alpin-Montangesellschaft (Donawitz). Acest tip de convertor a devenit cunoscut sub numele de Linzer Dusenverfahren, adică procedeul Linzer Oxygen Tuyere, sau „procedeul L-D” pe scurt. Oxigenul este introdus cu viteză mare în baia topită de un tuyere răcit cu apă, situat la o anumită distanță de suprafața metalului. Procesul de oxidare are loc în baie, în imediata vecinătate a tuyerei de oxigen, dar, datorită curenților de convecție, se distribuie rapid în tot volumul. Când reacția este completă, alimentarea cu oxigen este întreruptă, lancea de oxigen este ridicată și convertorul este înclinat pentru a-i goli conținutul. Lancele de oxigen au un diametru de aproximativ 100 mm și o presiune a oxigenului de 960-1250 kPa. Convertoarele de 150 t utilizate au o capacitate de 250 t/h. După inventarea procedeului Bessemer, a fost utilizat convertorul cu suflare deasupra capului. Ulterior, procesul de conversie cu oxigen tehnic a fost continuat.

Convertor rotativ

Acest tip de convertor are forma unui cilindru scurt așezat orizontal cu o ușoară înclinare și care se rotește cu viteză redusă în jurul axei sale orizontale. Oxigenul este furnizat de o tubulatură de oxigen prin orificiul superior de alimentare. Acțiunea oxigenului și a rotației accelerează reacția de oxidare în baia topită. Aceste reactoare au o utilizare limitată în producția de oțel (procesele Caldo și Rotary), precum și în producția de cupru și nichel Procesul TBRC (Top Blown Rotary Converter).

Tendințe moderne în tehnologia de topire a metalelor

Noile tendințe în tehnologia de topire a metalelor au fost orientate în principal către economisirea energiei. Cele mai de succes sunt: topirea ponderată (procesul Outokumpu), topirea în baie (Noranda și INCO) și procesul continuu Mitsubishi. Toate aceste linii de procesare implică utilizarea oxigenului sau a exploziei îmbogățite cu oxigen în loc de aer și prezintă anumite avantaje.

- Cele mai frecvente procese exoterme din ultima perioadă au fost topirea în baie ponderată pentru producția de mată, rafinarea mattei și procesele de conversie pentru producerea cuprului blister. În topirea în baie, în versiunea originală a procesului Noranda, toate aceste procese au loc într-un singur reactor.

- Procesul de topire produce concentrații ridicate de dioxid de sulf, care poate fi utilizat pentru producerea acidului sulfuric.

- Rafinarea electrolitică ulterioară a cuprului blister se caracterizează printr-un consum relativ scăzut de energie.

- Metalele nobile sunt eliberate simultan sub formă de reziduuri solide în timpul procesului de rafinare electrolitică. Pe de altă parte, există o serie de dezavantaje.

- Producția mare de praf necesită organizarea unei prelucrări speciale pentru reciclarea acestuia în vederea eliminării impurităților nocive conținute în acesta.

- Scoriile rezultate necesită, de asemenea, o prelucrare specială, care poate consta în răcirea întârziată, măcinarea cu utilizarea ulterioară a procesului de flotare sau în prelucrarea zgurii în cuptorul electric pentru a reduce conținutul de cupru, dar în acest din urmă caz crește cantitatea de produse industriale reciclate.

- În topirea în baie, uzura materialelor refractare este mai semnificativă decât în procesul de topire în suspensie.

- Prezența anumitor impurități, cum ar fi antimoniul și bismutul, în încărcătură face imposibilă producerea de cupru de înaltă calitate într-un singur proces (de exemplu, folosind procesul Noranda) din cauza contaminării cuprului rafinat cu acestea.

- Deși SO2 rezultat poate fi utilizat în mod economic pentru producerea de H2SO4Cu toate acestea, funcționarea atelierului de producție a acidului sulfuric depinde de conținutul de SO2 în deșeuri, care, din cauza particularităților proceselor, în unele cazuri nu poate fi menținut la un nivel constant. Cu toate acestea, trebuie remarcat faptul că problemele de mai sus pot fi rezolvate destul de eficient în practică. De exemplu, praful de prelucrare a cuptorului poate fi reciclat prin metode hidrometalurgice, ceea ce va împiedica reciclarea prafului și acumularea de impurități.

- Impuritățile de antimoniu și bismut pot fi eliminate din concentrate prin levigare, iar cuprul poate fi rafinat prin topire în vid.

Procese metalotermale

Imediat după descoperirea curentului electric de către Volta în 1800 în Italia, Humphry Davy în Anglia a reușit să separe metalele alcaline sodiu și potasiu din amestecurile lor folosind o celulă galvanică. Chimiștii secolului al XIX-lea au utilizat metalele alcaline pentru a izola din soluție metalele aflate în stare liberă, operațiune cunoscută ulterior sub denumirea de reacție metalotermală. În 1824, chimistul suedez Jöns Jakob Berzelius (figura 15) a izolat pentru prima dată zirconiul și titanul prin această metodă, împreună cu omul de știință danez Hans Christian Ersted, care a obținut aluminiul un an mai târziu.

Metoda a fost dezvoltată la scară industrială în anii 1850 de chimistul francez Henri St. Clair Deville (1818-1881), care a obținut primul aluminiu prin încălzirea AlCl3-NaCl cu metalul sodiu. Odată ce aluminiul a devenit disponibil în cantități mari, acest procedeu a fost utilizat și pentru producerea altor metale. Metalurgistul german Hans Goldschmidt a obținut în 1892 oxid de fier cu pulbere de aluminiu pentru sudarea in situ a produselor din fier supradimensionate și a utilizat acest procedeu pentru a produce un metal fără carbon. În SUA, în timpul celui de-al Doilea Război Mondial, în timpul Proiectului Manhattan pentru producerea bombei atomice, această metodă a fost utilizată pe scară largă pentru a produce uraniu metalic prin reducerea din UF4 prin magneziu. În anii 1950, această metodă a fost utilizată de metalurgul luxemburghez Wilhelm Krol (1889-1973) pentru a produce primul titan metalic prin reducerea TiCl4 prin magneziu.

Concluzii

- Focul a fost utilizat în metalurgie pentru topirea pepitelor de aur. Secole mai târziu, minereurile de oxizi au fost prelucrate cu cărbune pentru a produce cupru și bronz.

- Prelucrarea minereurilor de fier de calitate superioară în cuptoare cu puț primitive a venit mult mai târziu.

- Minereurile sulfurate de înaltă calitate care conțin metale neferoase au fost, de asemenea, prelucrate în cuptoare cu puț.

- Utilizarea cocsului în locul cărbunelui a reprezentat un punct de cotitură în istoria metalurgiei.

- Prelucrarea minereurilor de calitate inferioară presupunea zdrobirea și măcinarea acestora, urmate de o îmbogățire prin flotare pentru a produce concentrate, care erau apoi încărcate într-un cuptor cu reflexie orizontală, care era poluant, consumator de energie și genera o cantitate excesivă de praf. Topirea ponderată a fost introdusă pentru a rezolva problemele de mai sus.

- Invenția lui Bessemer din 1856 a revoluționat producția de oțel și a avut un impact enorm asupra civilizației noastre.