Încălzirea lingourilor și a butucilor înainte de laminare trebuie să asigure ductilitatea, buna calitate a oțelului și cea mai mică rezistență la deformare. Cu cât temperatura de încălzire este mai ridicată, cu atât consumul de energie în timpul laminării este mai mic. În acest caz, la o compresie crescută, incidența ruperii cilindrilor și a altor părți ale laminorului este redusă. Încălzirea ar trebui să asigure, de asemenea, o creștere a proprietăților mecanice, reducând sensibilitatea oțelului la flokens etc.

Durata încălzirii metalului este determinată de proprietățile fizice și chimice ale oțelului încălzit, de condițiile de temperatură în funcție de proiectarea cuptorului, de amplasarea metalului în cuptor, de forma și dimensiunea produselor încălzite etc.

Modul și intervalele de temperatură de încălzire corect selectate permit obținerea unei structuri monofazate. Datorită difuziei, impuritățile sunt redistribuite și compoziția metalului este egalizată (omogenizare).

Dacă modul de încălzire este incorect, supraîncălzirea, supraarderea, carbonizarea crescută a metalului, topirea, decarburarea sau carburarea și structura slabă sunt inevitabile, precum și fisurile, rupturile și spumarea. Nerespectarea modurilor stabilite de răcire și încălzire a metalului duce la formarea „păsărilor”, distrugerea metalului în timpul încălzirii sau obținerea de fisuri longitudinale și transversale.

La încălzirea metalului are loc oxidarea cu formarea de calcar, care este o sursă de pierdere a metalului bun. Monoxidul de carbon metalic la funcționarea normală a dispozitivelor de încălzire este de 1-2 % din greutatea metalului, iar la funcționarea nesatisfăcătoare până la 4-5 %. Dacă luăm în considerare faptul că la laminarea metalului lingou este încălzit de mai multe ori, atunci putem lua monoxidul de carbon în medie 3-4 % din greutatea metalului. În plus, calcarul în timpul laminării este presat în metal, ceea ce înrăutățește calitatea suprafeței.

Formarea calcarului este influențată de temperatură, durata de expunere a metalului la temperaturi ridicate, viteza de încălzire și atmosfera cuptorului. Detartrarea este mai puternică la temperaturi de peste 900-1000 °C. Oxidarea metalului în cuptor este mai mare cu cât metalul este mai mult timp în cuptor la temperaturi ridicate. Monoxidul de carbon este mai mic cu cât viteza de încălzire este mai mare. Pentru a reduce monoxidul de carbon, procesul de ardere a gazelor trebuie să aibă loc cu cel mai mic exces de aer și cu cea mai mare completitudine, iar presiunea în cuptor trebuie să fie pozitivă.

Oxidarea metalelor este influențată și de raportul dintre suprafața metalului încălzit și volumul acestuia: cu cât raportul este mai mare, cu atât oxidarea metalului este mai puternică.

Acest lucru trebuie luat în considerare în special la încălzirea mănunchiurilor și a tablelor cu o suprafață mare. Pentru a reduce calcarul, mănunchiurile și tablele subțiri sunt încălzite la temperaturi mai scăzute (800-900 °C).

De asemenea, încălzirea decarburizează stratul de suprafață al metalului sau reduce conținutul de carbon al metalului, ceea ce deteriorează calitatea acestuia. Decarburarea depinde de aceiași factori ca și formarea calcarului. Pe măsură ce temperatura de încălzire crește, decarburarea crește puternic, în special atunci când se încălzesc oțeluri cu un conținut mai ridicat de carbon (oțeluri pentru rulmenți cu bile, oțeluri pentru scule). În acest caz, decarburarea face ca oțelul să devină nepotrivit pentru fabricarea sculelor de tăiere sau a bilelor din cauza reducerii durității oțelului. Din cauza diferenței mari dintre coeficienții de dilatare ai straturilor metalice decarburizate și ai celor normale, în oțelurile de mare viteză se formează uneori fisuri. S-a constatat că mediul cel mai decarburant este vaporii de apă, apoi dioxidul de carbon și în final hidrogenul.

Supraîncălzirea este un caz în care, atunci când metalul este încălzit, granulele cresc și devin atât de mari încât legătura dintre ele este slăbită și proprietățile mecanice se deteriorează (se formează fisuri și rupturi la laminarea metalului). În unele cazuri, proprietățile oțelului supraîncălzit pot fi îmbunătățite prin tratament termic. Supraîncălzirea severă nu poate fi corectată, deoarece boabele deformate ale oțelului puternic supraîncălzit își pierd capacitatea de recristalizare și rămân neschimbate atunci când sunt încălzite.

Alături de supraîncălzirea metalului, se observă și supraarderea. La temperaturi apropiate de punctul de topire al componentelor din oțel, oxigenul pătrunde în oțel și oxidează granulele. Ca urmare, legătura dintre granulele de oțel este atât de slăbită încât metalul se desface atunci când este laminat sau presurizat în alt mod. Supraarderea metalului se produce cu atât mai ușor cu cât temperatura de încălzire este mai ridicată și atmosfera din cuptor este mai oxidantă. Gazele oxidante se pot răspândi în metal la temperaturi sub punctul de topire al metalului pur sau al aliajului. Cu cât conținutul de carbon al oțelului este mai ridicat, cu atât temperatura la care are loc supraarderea este mai scăzută. Dintre oțelurile aliate, oțelurile cu crom, nichel și crom-nichel sunt cele mai predispuse la supraardere. Oțelurile înalt aliate sunt deosebit de sensibile la supragenerare, ceea ce se explică prin fuzibilitatea substanței intergranulare.

Fenomenele de supraîncălzire și supraardere sunt posibile cel mai adesea cu întârzierea forțată a metalului în cuptor. În acest caz, temperatura cuptorului este scăzută și cantitatea de aer furnizată este redusă.

Temperatura de încălzire nu este aceeași pentru oțeluri diferite. Pentru oțelurile cu carbon, aceasta este cu 150-200 °C sub temperatura punctului de topire. Temperatura de încălzire a majorității celorlalte oțeluri și aliaje este stabilită pe baza cercetărilor privind efectul temperaturii asupra proprietăților plastice și a determinării temperaturii de ardere. Temperatura de încălzire trebuie să fie mai mică decât temperatura de ardere și trebuie să asigure cea mai mare ductilitate a metalului la laminare.

Pentru multe oțeluri, temperatura de încălzire este stabilită în funcție de necesitatea de a reduce formarea de calcar și, în special, decarburarea. Din acest motiv, la laminarea secțiunilor mici, cum ar fi secțiunile mici, temperatura de încălzire trebuie să fie stabilită la 100-150 ° C sub cea la care oțelul are cea mai mare ductilitate și rezistență scăzută la deformare.

Modul de încălzire a lingourilor în gropile de încălzire depinde de temperatura lingourilor la așezarea lor, de conductivitatea termică și de ductilitatea oțelurilor.

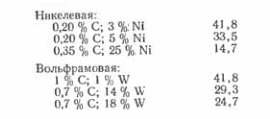

În funcție de compoziția chimică, oțelul are următoarea conductivitate termică, W/(m 2-grad):

Din datele prezentate reiese clar că conductivitatea termică a oțelurilor scade odată cu creșterea conținutului de impurități din acestea și are o influență puternică asupra vitezei de încălzire, în special în zona temperaturilor scăzute.

Lingourile fierbinți de la oțelării sunt livrate la gropile de încălzire prin plutire sau cu trenul, atunci când o topitorie grea este turnată în două trenuri. Un tren este format din 25-30 de garnituri.

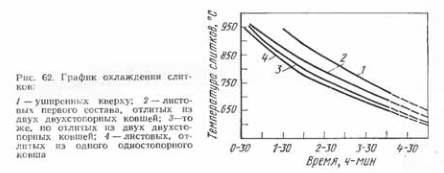

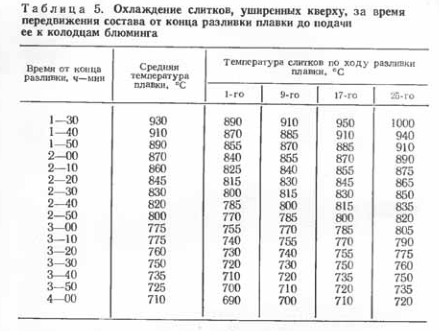

Temperatura lingourilor de intrare este determinată de diagrame (Fig. 62) sau de un tabel (Tabelul 5) elaborat în fiecare fabrică pe baza datelor practice.

Modul de încălzire a metalului este stabilit în funcție de calitatea oțelului, forma lingoului și temperatura de suprafață.

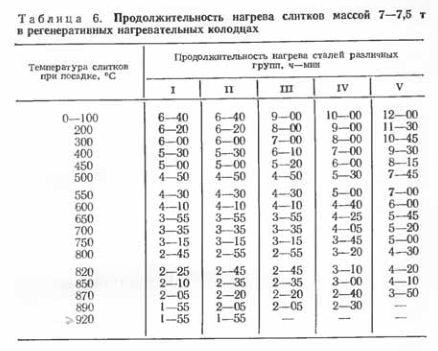

Tabelul 6 prezintă datele uneia dintre uzine privind durata de încălzire a lingourilor în gropile de încălzire regenerativă. Oțelul este împărțit în cinci grupe în funcție de modul de încălzire:

- prima grupă include tot oțelul fiert, inclusiv tipul Armco;

- a doua grupă include oțelul cu carbon calm cu un conținut de carbon de până la 0,3 %;

- a treia grupă include oțelul cu carbon cu un conținut de 0,31-0,5 % C, oțelul cu mangan 15G, Z0G și 10G2, oțelul cu crom 15X-35X și oțelul din clasele CHL-1, NL-1, NL-2, 14GS;

- a patra grupă include oțel carbon cu un conținut de 0,51-0,75 % C, oțel mangan 40G-70G. 20G2- 50G2, oțeluri auto și cu crom din clasele 40X și 45X;

- a cincea grupă include oțelurile din clasele 55C2, 60C2, 60C2HA, 40CX, 35CGS, U7, U8, X11, E12, E21.

Trebuie să se acorde o atenție deosebită la încălzirea lingourilor reci de oțeluri cu conținut ridicat de carbon și oțeluri aliate, din cauza conductivității termice scăzute și a plasticității lor la temperaturi de 500-600 °C. Introducerea lingourilor din aceste oțeluri în camere cu puțuri foarte încălzite sau încălzirea lor la viteze prea mari poate duce la fisurare.

Pentru a nu reduce temperatura puțurilor la debarcarea lingourilor reci de oțeluri cu conținut ridicat de carbon și oțeluri aliate, acestea din urmă sunt încălzite într-un grup de puțuri special desemnat în acest scop.

Atunci când instalația de suflare este oprită pentru reparații, lingourile încălzite rămase din orice motiv sunt păstrate în celule la 900-1100 °C

În cazul în care lingourile sunt încălzite în puțuri de încălzire regenerativă, se recurge de obicei la îndepărtarea zgurii lichide. În acest caz, după ce lingourile ies din celulă, aceasta este încălzită până la 1400-1450 °С și zgura este evacuată printr-un orificiu special (evacuator de zgură). Încălzirea celulei și eliberarea zgurii durează 30-40 min.

În funcție de tehnologia de încălzire și de proiectare, dispozitivele de încălzire pot asigura încălzirea într-o singură etapă, în două etape, în trei etape și în mai multe etape.

Încălzirea într-o singură etapă se realizează la o temperatură constantă a cuptorului sau la un flux de căldură constant. Se utilizează pentru încălzirea tablelor, tuburilor, biletelor, ciorchinilor și lingourilor fierbinți simple. Încălzirea în două etape constă în încălzirea și menținerea la o temperatură constantă. Este utilizată pentru încălzirea la cald a tuturor tipurilor de oțel în cuptoare metodice cu două zone și la rece a oțelului carbon în puțuri de încălzire. Încălzirea în două etape cu flux termic constant în prima perioadă și temperatură constantă a cuptorului în a doua perioadă este utilizată pentru încălzirea pachetelor de foi, tuburi și bobine. Încălzirea în trei etape implică trei perioade. În prima perioadă, rata de încălzire este menținută la un nivel scăzut, cu un flux de căldură în creștere. A doua perioadă este o perioadă de încălzire accelerată la un flux de căldură constant. A treia perioadă este o perioadă de lâncezeală la o temperatură constantă. Acest mod este utilizat în cuptoarele de încălzire cu trei zone, în puțurile de încălzire pentru carbon rece și metale aliate și în cuptoarele de încălzire rapidă. Încălzirea în mai multe etape este utilizată în tratamentul termic. Ea constă într-o serie de perioade de încălzire, menținere și răcire. Pentru a asigura prelucrabilitatea oțelurilor greu deformabile, perioada de menținere este prelungită (ceea ce corespunde recoacerii de omogenizare).