Finisarea oțelului în cuvă* este partea finală a tehnologiei de topire a oțelului, al cărei scop este de a aduce la valorile finale necesare cei doi parametri principali ai procesului de producție a oțelului — compoziția chimică a oțelului finit și temperatura acestuia, precum și de a asigura omogenitatea (omogenitatea) metalului pe acești parametri. Pentru a atinge acest obiectiv, este necesar, în general, să se rezolve mai multe sarcini tehnologice specifice, de obicei cu ajutorul unor echipamente specializate, dintre care unele tipuri sunt destul de complexe.

Necesitatea finisării prin compoziție chimică a oțelului din cazan a apărut în a doua jumătate a secolului al XIX-lea, odată cu apariția procedeelor BOF — procedeele Bessemer și Thomas, deoarece în BOF este posibilă numai rafinarea oxidativă, adică obținerea unui semiprodus care necesită cel puțin dezoxidare — eliminarea oxigenului care se acumulează inevitabil în metal în timpul rafinării oxidative. Chiar și atunci, a fost elaborată regula de bază a introducerii în cazan a aditivilor dezoxidanți și de aliere (feroaliaje): dacă consumul acestor aditivi este ridicat (mai mult de 1,5% din greutatea metalului), aceștia trebuie introduși în cazan în formă lichidă. În prezent, datorită posibilității de a încălzi metalul în cazan, masa admisă de aditivi solizi este mai mare de 1,5%, dar la topirea oțelului înalt aliat, necesitatea de pretopire a feroaliajelor rămâne**.

Necesitatea finisării oțelului în căldare prin temperatură este legată de dezvoltarea turnării continue a acestuia, care a avut loc în a doua jumătate a secolului XX. În prima etapă, această finisare era redusă doar la răcirea metalului, dar în prezent, în prezența unității furnal-caldă, ea este legată în primul rând de încălzire.

Necesitatea de a omogeniza metalul din punct de vedere al compoziției chimice și al temperaturii a existat încă de la începuturile dezoxidării aliajului de oțel în cuvă. Aceasta este o sarcină relativ simplă, deoarece necesită doar amestecarea metalului. În prima etapă de dezvoltare a dezoxidării oțelului în cuvă, se folosea doar amestecul natural cauzat de jetul de metal care cădea în cuvă de la unitatea de producție a oțelului. În prezent, acest amestec natural este adesea insuficient, deoarece în timpul tratării în cuvă sunt introduși în metal anumiți aditivi de oxidare și de aliere. Amestecul suplimentar necesar în timpul tratării în cuvă este asigurat de obicei prin suflarea metalului cu gaz neutru (argon).

La finisarea în cuvă, precum și la rafinarea oxidativă a metalului în unitatea siderurgică, ajustarea compoziției chimice a oțelului este cea mai dificilă sarcină și, pentru rezolvarea sa completă, necesită mai multe operațiuni tehnologice, dintre care unele sunt destul de complexe.

Scopul final al finisării oțelului în cuvă prin compoziție chimică este de a asigura conținutul necesar de impurități în metalul finit, adică formarea finală a compoziției chimice a oțelului. În general, pentru a atinge acest obiectiv, impuritățile lipsă sunt introduse în metal și impuritățile în exces sunt eliminate, adică se efectuează o rafinare suplimentară a metalului. Iar procesele de rafinare trebuie să fie destul de compatibile cu procesele de dezoxidare și de aliere. Astfel, tehnologia siderurgică modernă de rafinare a metalului este în două etape, realizată în două volume de lucru: rafinarea principală în unitatea de producție a oțelului și suplimentară — în cazanul de oțel.

Rafinarea suplimentară a metalului în cazan se reduce, de obicei, la decarburizarea, degazarea și desulfurarea acestuia.

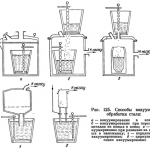

Decarburarea metalului din cazan se realizează prin tratarea acestuia cu vid și gaz neutru. Acest tratament este utilizat pentru a asigura dezoxidarea carbonului în vid sau decarburarea profundă a metalului (obținerea unui conținut de carbon rezidual deosebit de scăzut).

Degazarea metalului din cazan constă în principal în eliminarea hidrogenului, care se realizează, de asemenea, prin tratarea metalului cu vid și gaz neutru.

În ceea ce privește esența fizică și chimică, procesele de decarburare și degazare a metalului prin suflare cu gaz neutru sunt destul de compatibile, mai mult, ele se stimulează reciproc. Acest lucru se explică prin faptul că, ca urmare a fiecăruia dintre procesele luate în considerare, se eliberează gaz, contribuind la creșterea volumului bulelor de gaz neutru.

Desulfurarea metalului din cazan se realizează ca urmare a interacțiunii acestuia cu zgura reducătoare foarte bazică. Pentru a crește eficiența acestui proces, este obligatorie amestecarea fazelor care interacționează, în primul rând suflarea metalului cu gaz neutru.

Astfel, cel mai important element al tehnologiei moderne de finisare a oțelului în cuvă este purjarea metalului cu gaz inert.

Trebuie remarcat faptul că au existat încercări de a utiliza amestecarea electromagnetică a metalului în ladle. Dar este mult mai complicat, costisitor și mai puțin eficient decât amestecarea prin purjare cu gaz neutru.

* Expresiile „prelucrare în cuvă”, „metalurgie în cuvă” sunt adesea utilizate. Acestea nu reflectă cu exactitate esența fizică și chimică a părții considerate a tehnologiei de fabricare a oțelului.

** Excepție face alierea siliciului cu ferrosiliciu care conține 70-75% Si și mai mult, a cărui dizolvare în metal este însoțită de degajare de căldură datorită reacției exotermice [Si]+[Fe]=[FeSi].