Aurul în natură se găsește cel mai adesea sub formă de metal nativ, compuși intermetalici și minerale care conțin aur, argint, cupru, fier, mercur, bismut, platină, paladiu, iridiu, rodiu și minerale gelluride de aur. În plus, aurul apare sub formă de compuși cu acizi organici.

11.11.2019 Minereu: Minereuri de metale neferoase Autor: Paxey

În acest articol: Mineralul de aur:

Conținut

- Mineralele aurifere și proprietățile lor tehnologice

- Placeri aurifere

- Minereuri aurifere indigene

- Caracteristicile generale ale minereurilor și metodele de prelucrare a acestora

- Tehnologia de valorificare a minereurilor aurifere

- Tehnologia de prelucrare a concentratelor aurifere obținute

- Tehnologia de cianurare a minereurilor aurifere și a concentratelor

- Levigarea în grămezi a minereurilor aurifere

- Noi solvenți non-toxici pentru aur

Mineralele aurifere și proprietățile lor tehnologice

Aurul în natură se găsește cel mai adesea sub formă de metal nativ, compuși intermetalici și minerale care conțin aur, argint, cupru, fier, mercur, bismut, platină, paladiu, iridiu, rodiu și minerale gelluride de aur. În plus, aurul apare sub formă de compuși cu acizi organici.

Aurul natural nu este niciodată chimic pur și conține până la 50% impurități. Prezența impurităților străine în aur afectează puternic calitatea și proprietățile acestuia. De exemplu, arsenicul, plumbul, platina, cadmiul, bismutul, telurul conferă aurului fragilitate, ceea ce duce la o măcinare excesivă și la zgură a aurului în procesele de preparare a minereurilor. În plus, boabele de aur nativ pot fi acoperite cu pelicule („straturi”) de oxizi de fier și minerale de rocă, ceea ce complică semnificativ recuperarea aurului în timpul amalgamării și cianurării.

Aurul nativ are o densitate ridicată — de la 15,5 la 19,7 tone/m 3 . Mineralele aurifere au, de asemenea, o densitate ridicată. În funcție de dimensiune, aurul pepit este clasificat în grosier (mai mult de 2 mm), fin (0,05-2 mm), prăfos (5-50 microni) și fin (mai puțin de 5 microni). Comportamentul boabelor de aur „nugget” și al mineralelor aurifere în procesele de îmbogățire depinde de compoziția și diseminarea lor.

Mineralele aurifere diseminate grosiere și aurul nativ grosier și fin sunt bine recuperate prin procese gravitaționale, dar sunt slab flotate și cianurate lent. Aurul pulverulent și parțial fin este slab recuperat prin procese gravitaționale, dar flotează bine și se cianidează bine dacă nu este asociat cu telururi. Aurul fin este slab recuperat nu numai prin procese gravitaționale, ci și prin flotare, cu excepția cazului în care este asociat cu minerale purtătoare. Un astfel de aur poate fi recuperat în mod satisfăcător numai prin tratament hidrometalurgic.

Aurul strâns asociat cu sulfurile este bine recuperat prin procedee concepute pentru recuperarea sulfurilor (flotație, stripping, concentrare pe masă etc.). Separarea aurului de produsele sulfuroase se realizează, de obicei, după ce sulfurile însele au fost degradate prin prăjire sau prin mijloace biochimice.

Schemele și regimurile de prelucrare a minereurilor depind în mod semnificativ de compoziția minerală a minereurilor, de distructibilitatea lor, de prezența sau absența impurităților care complică recuperarea aurului, precum și de dimensiunea particulelor de aur. Aceste și alte proprietăți ale minereurilor sunt determinate în principal de originea lor, în funcție de care zăcămintele de minereuri aurifere sunt subdivizate în două grupe principale — primare și placer. Aproximativ 75% din aur este extras din zăcăminte primare și 25% din zăcăminte placer.

Placeri aurifere

Placeri constau din bolovani, pietricele, nisip cimentat cu ciment format din argile, carbonați și oxizi de fier. Fracția masică de ciment din acestea poate ajunge până la 70 %. Aurul conținut în ciment este de formă ovală sau rotundă.

Depozitele metalifere aurifere sunt, de obicei, exploatate prin metode de minerit în câmp deschis, cu ajutorul dragelor, excavatoarelor sau mineritului hidraulic. Cel mai des sunt utilizate dragele. Metoda hidraulică este utilizată pentru exploatarea placeriilor cu cădere abruptă erodate de hidro-monitoare. Excavatoarele sau buldozerele sunt utilizate pentru dezvoltarea de zăcăminte mici, ale căror nisipuri sunt livrate la uzină prin transport hidraulic sau pe bandă rulantă. Atunci când se exploatează zăcăminte adânc îngropate, se utilizează metoda mineritului subteran.

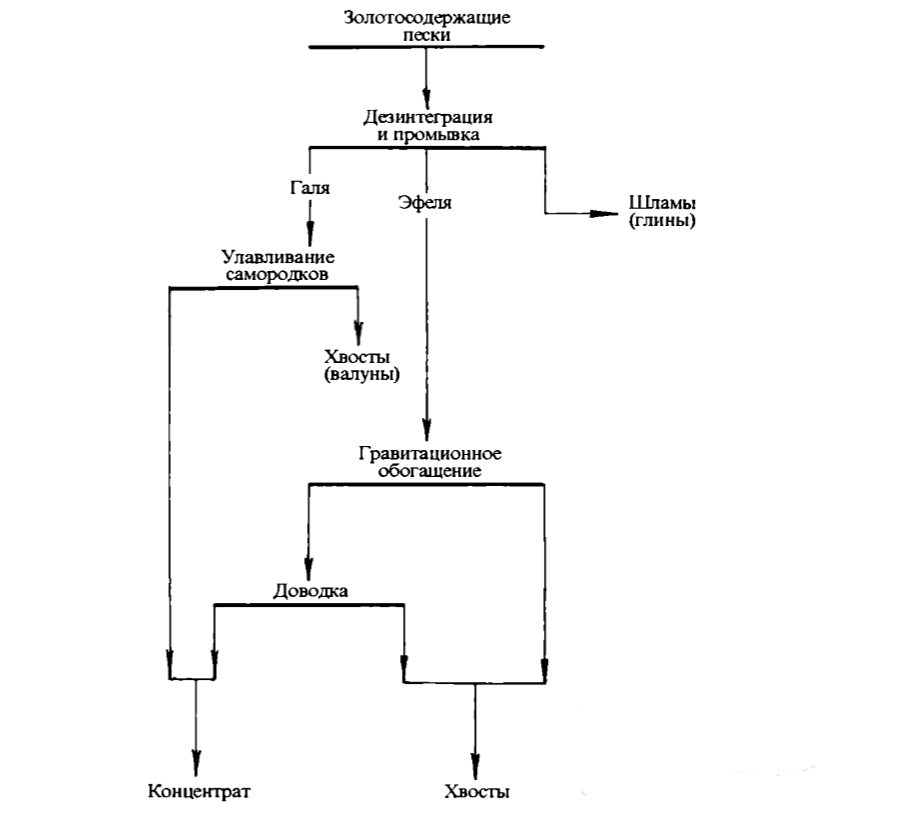

O schemă tipică de îmbogățire a plajelor (nisipurilor) aurifere este prezentată în Fig. 5.1

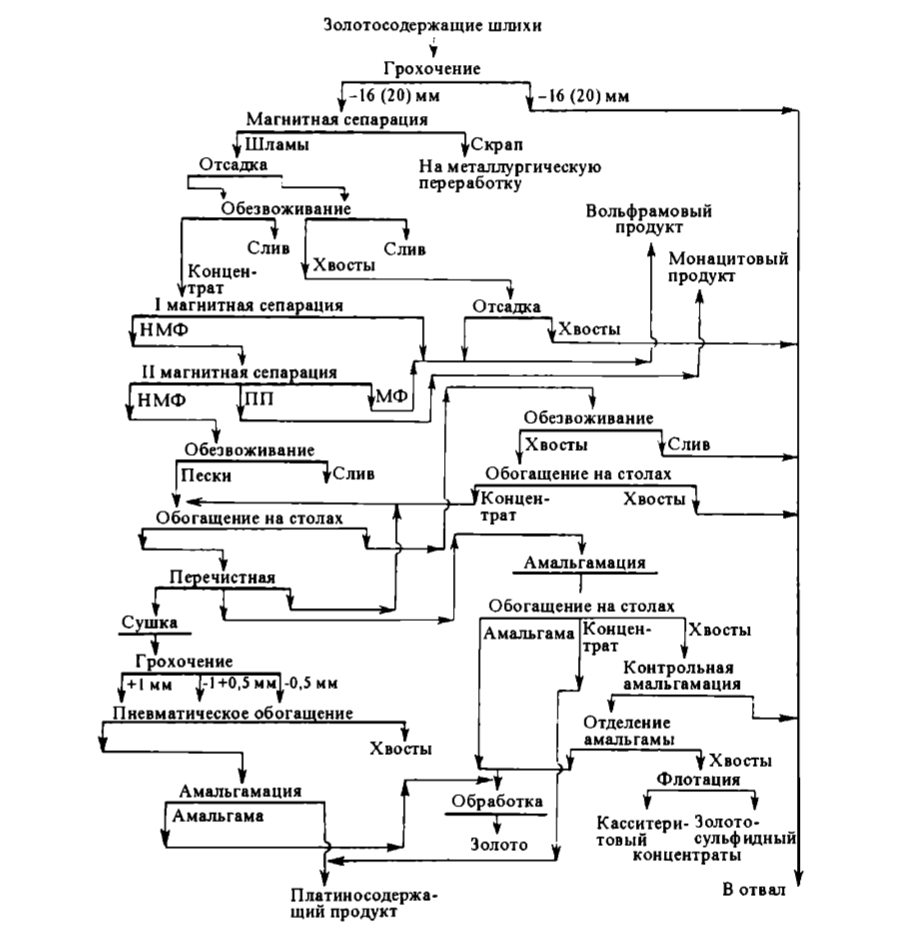

Pentru dezintegrarea și spălarea nisipului, se utilizează diferite aparate (scrubbers, butars, scrubbers-butars, trommel screen), dintre care scrubbers-butars sunt cele mai comune. Ca urmare a dezintegrării și spălării, nisipurile sunt de obicei împărțite în mai multe clase de dimensiuni, dintre care cele mai mari (bolovani) sunt aruncate imediat sau după operațiunea de captare a pepitelor din acestea. Captatorii de pepite sunt ecluze scurte cu stenciluri mari, realizate de obicei din șine metalice; se folosesc și aparate speciale (de tip „Sortex”), care acționează asupra maselor metalice mai mari de 30-40 g. Restul materialului (efele), împărțit pe clase de mărime, trece la concentrarea gravitațională cu ajutorul diferitelor echipamente în funcție de mărimea și proprietățile aurului extras. Echipamentul cel mai frecvent utilizat include ecluze, separatoare cu șurub, mașini de jigging, mese de concentrare, concentratoare conice și centrifugale. Concentratele primare de la ecluzele de adâncime și de mică adâncime, de la stripper și de la separatoarele cu șurub sunt rafinate prin metode gravitaționale, magnetice, de flotare și de amalgamare (figura 5.2).

Procesul de finisare produce aur și concentrate de minerale asociate, asigurând astfel utilizarea integrată a materiei prime.

Minereuri aurifere indigene

Caracteristicile generale ale minereurilor și metodele de prelucrare a acestora

În prelucrarea minereurilor native, sistemul de îmbogățire este determinat de granulația aurului nativ, de compoziția și natura rocilor gazdă, precum și de prezența și natura mineralelor asociate. În consecință, în cadrul schemelor se utilizează diverse combinații de cianurare, concentrare gravitațională, flotare și procese de separare radiometrică. O caracteristică distinctivă a preparării minereurilor este utilizarea pe scară largă a frezării automate a minereurilor aurifere. Avantajele sale sunt legate de reducerea pierderilor de aur cu resturi de corpuri de măcinare, reducerea consumului de cianuri în cazul cianurării produselor zdrobite și creșterea recuperării aurului în timpul cianurării.

Minereurile se clasifică după caracteristicile tehnologice, după cum urmează

- în clase — după prezența în minereuri a altor componente cu valoare industrială (aur, aur-cupru, aur-uran etc.);

- în subclase în cadrul claselor — în funcție de oxidarea mineralelor care alcătuiesc minereurile (primar, parțial oxidat, oxidat);

- în varietăți în cadrul subclaselor — prin prezența și tipul de componente care complică tehnologia de extracție a aurului (antimoniu, carbonice, cuproase, cuproase, schlamice, selenitice, mangan, arsenic, telurice).

În cadrul fiecărui soi, modelul de prelucrare este influențat și de diseminarea aurului (grosier, fin, fin sau polidispersat). În cazul prezenței aurului diseminat grosier, acesta este de obicei recuperat prin concentrare gravitațională; aurul fin este recuperat prin flotare împreună cu sulfurile; aurul fin este separat numai prin hidrometalurgie (de obicei prin cianurare). În prezența fenocristurilor polidisperse, se utilizează o combinație a proceselor gravitaționale cu flotarea și hidrometalurgia. Concentrarea radiometrică este utilizată atunci când aurul din minereuri este asociat fie cu cuarțul (de exemplu, separarea fotometrică a reziduurilor în Africa de Sud), fie cu uraniul (separarea autoradiometrică).

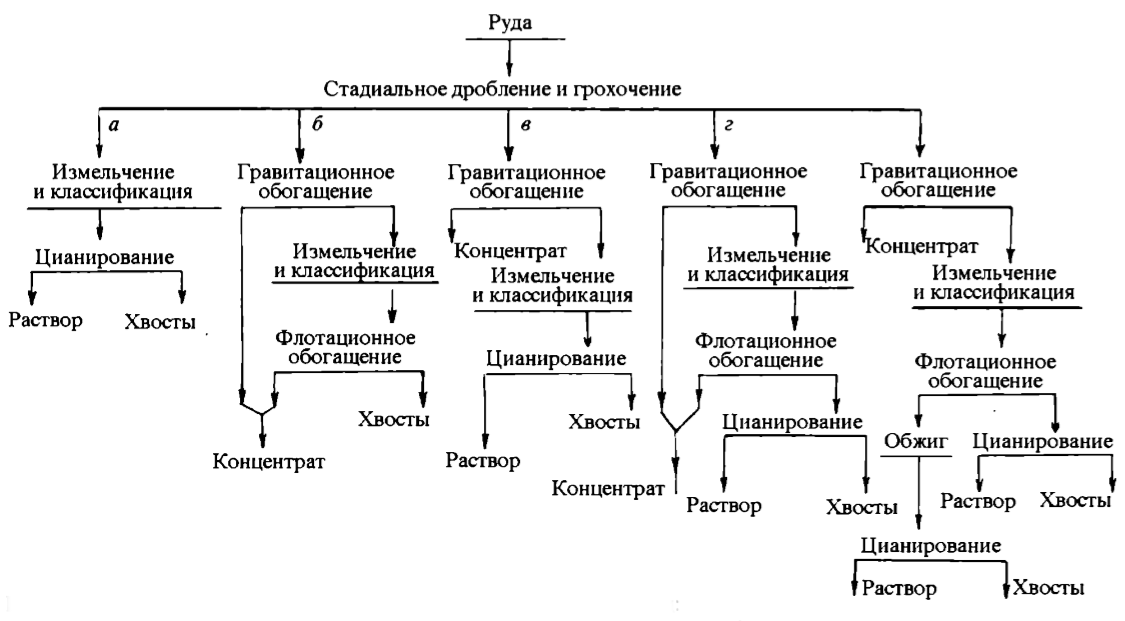

Cele mai frecvent utilizate în prelucrarea minereurilor aurifere primare sunt prezentate în figura 5.3. 5.3.

Tehnologia de valorificare a minereurilor aurifere

Majoritatea minereurilor aurifere exploatate în prezent aparțin tipului de minereuri sulfuroase care conțin pirita, arsenopirita și, sub formă de impurități, cantități mici de cupru, mai rar plumb, antimoniu, telur și altele.

Toate minereurile sulfurate sunt în prezent îmbogățite cu succes prin flotare sau prin metode combinate.

Cea mai mare recuperare a aurului și a componentelor valoroase asociate în îmbogățirea minereurilor se realizează prin includerea concentrării gravitaționale în ciclurile de măcinare și flotare, măcinarea și flotarea etapizată a minereurilor, aplicarea măcinării minereurilor cu pietriș și îmbogățirea produselor intermediare într-un ciclu separat cu măcinarea lor suplimentară (la uzinele Darasun, Taseevskaya, Berezovskaya și altele).

Un avantaj important al concentrării gravitaționale este nu numai separarea granulelor mari de aur înainte de cianurare (sau flotare), ci și extragerea formelor de aur greu solubile (și greu flotabile) care au formațiuni oxidate sau acoperite cu minerale. De asemenea, permite extragerea altor minerale grele — osmidă de iridiu, minerale sulfurate de metale neferoase, pirita etc., precum și extragerea altor minerale grele.

Ca aparate gravitaționale, se utilizează mașini de sedimentare, concentratoare cu jet, separatoare cu șurub, mese de concentrare și ecluze, hidrocicloane cu con scurt și aparate centrifugale.

Mașinile de sedimentare, concentratoarele cu jet (conice) și separatoarele cu șurub sunt de obicei instalate la începutul procesului pentru a recupera aurul grosier și agregatele acestuia cu alte minerale. Dezavantajul lor comun este recuperarea nesatisfăcătoare a dimensiunilor aurului mai mici de 0,1-0,15 mm. Dificultățile operaționale ale concentratoarelor cu conuri sunt supraîncărcarea suprafețelor de lucru ale conurilor cu săruri și resturi și accesibilitatea dificilă a suprafețelor de lucru pentru curățare, iar ale separatoarelor cu șurub — înfundarea fantelor de evacuare. Cele mai eficiente sunt separatoarele cu șurub cu jgheab din fibră de sticlă căptușită cu material poliuretanic, cu pas variabil (crescând până la 400 mm spre fund) al serpentinelor, profil special al jgheabului cu șurub, care nu necesită spălare cu apă în jgheab.

Mesele de concentrare și ecluzele sunt utilizate, de regulă, pentru rectificarea concentratelor fine sau pentru îmbogățirea produselor cu granulație fină, cu conținut de aur din suspensie. Cele mai bune rezultate în ciclul minereurilor se obțin pe mesele cu înălțimea mică a rigolelor — 5 mm, iar în ciclul de pre-fărâmițare a concentratelor grosiere, unde conținutul de aur liber este mai mare, cu înălțimea lor mai mare — 10 mm. Separatorul gravitațional — sluice (tip Duplex), care are un grad ridicat de concentrare, permite înlocuirea a două operații efectuate pe mese de concentrare a șlamului.

Nivelul de recuperare a aurului în sistem nu depinde atât de mult de conținutul total de aur, cât de prezența granulelor fine de aur în minereu. Evaluarea eficienței recuperării aurului pe dispozitive gravitaționale a arătat că granulele de aur cu dimensiunea d e-50 microni nu sunt recuperate pe mașinile de sedimentare, pe separatoarele cu șurub sunt recuperate cu 13-24 %, pe masa de concentrare — cu 44 % și numai pe separatorul cu bandă — ecluza „Moseley” — cu 80 % la gradul de concentrare de 19-21. Ecluzele convenționale staționare nu asigură o recuperare satisfăcătoare a aurului în granule fine și în fulgi („plutitori”). Pentru extragerea acestora din reziduurile de la concentrația primară, se utilizează adesea hidrocicloane cu conuri scurte (cu unghiul conului de până la 120°) cu o presiune a pulpei la intrare care nu depășește 0,03-0,05 MPa și dispozitive centrifugale precum separatorul Knelson.

Concentratele gravitaționale de aur produse la uzine conțin cantități semnificative de sulfuri și cuarț. Acestea pot fi separate de aurul liber prin metode de separare magnetohidrodinamică sau magnetohidrostatică. Mediul de separare este un lichid paramagnetic (de exemplu, soluție apoasă de clorură de mangan cu o densitate de 1,4 g/cm 3 ) plasat într-un câmp electromagnetic cu o intensitate de 22 000 ersted.

La unele fabrici (de exemplu, Baleizoloto, Darsunzoloto, Zapsibzoloto, Uralzoloto etc.), concentratele gravitaționale care conțin cantități mari de rocă sunt ulterior zdrobite și îmbogățite pe o masă de concentrare sau prin flotare.

Minereurile de cuarț pot fi tratate prin cianurare directă; cu toate acestea, chiar și pentru aceste minereuri, o schemă combinată de îmbogățire care include concentrarea gravitațională, flotarea în etape și cianurarea sau topirea ulterioară a concentratelor rezultate poate concura cu succes cu cianurarea directă.

Principala problemă a exploatării atât a zăcămintelor placeriale, cât și a celor de rocă dură este recuperarea aurului fin. Forma sfărâmicioasă a particulelor, porozitatea și hidrofobicitatea suprafeței acestora fac practic imposibilă extragerea particulelor mai subțiri d e-0,07 mm prin procese gravitaționale: particulele „plutesc” pe suprafața pulpei în aparate (aur „plutitor”). Pentru astfel de calități, procesul de flotare devine cel mai eficient. Aurul fin este, de obicei, ușor flotabilizat de colectori sulfhidrilici și agenți spumanți standard la valori naturale ale pH-ului, fără adăugarea de modificatori de mediu. Recuperările de aur sunt cuprinse între 80-90%. Succesul flotării cu spumă este determinat atât de regimul reactivilor, cât și de condițiile hidrodinamice optime de flotare, care sunt destul de specifice pentru anumite particule grele de aur.

Flotarea ca unic proces de prelucrare a minereului (sau în combinație cu concentrația gravitațională) este preferabilă cianurării directe a minereului inițial, dacă asigură o recuperare a aurului de cel puțin 90 %, cu un grad de concentrație a aurului mai mare de 3.

Pentru extracția aurului prin flotație, se utilizează reactivi (xantogenați, aerofloți, sulfat de cupru și agenți de suflare) obișnuiți în flotația sulfurilor. Pentru a crește recuperarea aurului în cazuri dificile, se pot utiliza amestecuri complexe de reactivi în care colectorii sunt mercaptani și imidazoline sau un amestec de mercaptani superiori cu un agent de suflare (de exemplu, reactivul „Orfon”). În unele cazuri, pentru obținerea concentratului de sulfură de aur se pot utiliza amine. Avantajul lor este că nu complică cianurarea ulterioară a concentratului, așa cum este inerent în cazul xantogenților.

Instalarea mașinilor de separare a spumei face posibilă creșterea dimensiunii de măcinare a minereului de l a-0,15 la 1-2 mm. De asemenea, face posibilă creșterea productivității morilor pe minereu de 1,5-2 ori, reducerea consumului de energie electrică, bile și alte materiale.

Flotarea selectivă este, de asemenea, utilizată pentru separarea impurităților care interferează cu procesul de dizolvare înainte de cianurare, de exemplu, grafit, șisturi cu conținut de carbon etc. Colectorul este utilizat ca colector. În acest caz, hidrocarburile petroliere sunt utilizate ca colector, iar fosfații (de exemplu, tetrapirofosfatul) sunt de obicei utilizați pentru a deprima aluminosilicații ușor flotabili.

Analiza arată că flotarea este de obicei utilizată la fabricile de aur în combinație cu metodele de concentrare gravitațională și cianurare. Destul de des, de exemplu, sunt utilizate scheme de flotare gravitațională, inclusiv flotarea reziduurilor, a produselor intermediare, a concentratelor cu aur diseminat subțire, a fracțiunilor de suspensie bogate în aur.

În schemele combinate, flotarea este utilizată în principal pentru concentrarea primară a aurului din minereuri sărace în concentrat cu o recuperare de 90-93 % din aur, care este transferat ulterior la cianurare sau topire. Flotarea minereului zdrobit la o dimensiune de 65-85 % -0,074 mm se realizează cu un amestec de xantogenat și aeroflot sau un amestec de xantogenat cu diferite lungimi ale lanțului de hidrocarburi, la un debit total de 100-200 g/t. Deprimarea rocilor reziduale ușor flotabile se realizează prin încărcarea cu reactivi organici, cum ar fi CMC, deoarece sticla lichidă și amidonul la debite mari inhibă flotarea aurului. Este obligatorie utilizarea aparatelor gravitaționale pentru a capta aurul liber în ciclurile de măcinare și recurățare a concentratului. În acest scop, între moară și clasificator se instalează o mașină de sedimentare sau o cameră de flotare cu o capcană pentru aur. În ciclul de reepurare, concentratul brut este trecut printr-un hidrociclon cu con scurt sau printr-o ecluză cu fante (concentrator), a cărui descărcare este supusă unei flotări de reepurare. Concentratul finit este un produs format din nisipurile din concentratul hidrociclonului sau al ecluzei, care concentrează particulele de aur greu flotabile (boabe mari cu formațiuni de acoperire, plăci cu minerale de rocă înglobate în suprafața lor, agregate etc.) care sunt dificil de transferat în concentratul grosier și ușor de pierdut în timpul recurățării, și din concentratul de recurățare prin flotare a scurgerii aparatului gravitațional.

Flotarea poate fi utilizată, de asemenea, pentru a îndepărta impuritățile precum sulfurile de arsenic, antimoniu, seleniu și telur din minereu, care sunt dăunătoare cianurării ulterioare. Deoarece efectele nocive ale acestor sulfuri sunt distruse prin prăjire, dar prăjirea întregului minereu este costisitoare, minereul este supus flotării colective pentru a recupera sulfurile și aurul în concentrat. Doar o cantitate mică din concentratul colectiv este trimisă la prăjire și cianurare ulterioară. În cazul în care în minereul aurifer sunt prezente minerale de cupru, care au, de asemenea, un efect dăunător asupra procesului de cianurare, se produce un concentrat colectiv de cupru-aur care este trimis la topire.

Utilizarea flotării permite creșterea complexității utilizării minereurilor prin extragerea altor componente valoroase (cupru, argint, plumb, barit, uraniu, seleniu, telur etc.) în plus față de aur. De exemplu, utilizarea flotării după cianurare permite extragerea telururilor aurifere și a piritei aurifere. Pentru a activa flotarea acestora, pulpa este tratată în condiții speciale cu gaz sulfuric la pH 6,3. După creșterea spontană a pH-ului la 7 și activarea suplimentară cu sulfat de cupru, flotația duce la obținerea unui concentrat aur-pirita-telluric, care poate fi trimis înapoi la cianurare după prăjire.

În flotația minereurilor aurifere de cupru și polimetalice, regimul este stabilit astfel încât cantitatea maximă de aur să fie flotată în concentrate de cupru sau plumb, din care să fie ușor extrasă în timpul prelucrării metalurgice. Acest lucru este favorizat, de exemplu, de utilizarea metodelor de flotare fără cianuri. Cu toate acestea, particularitățile tehnologice ale minereurilor și regimurile de îmbogățire existente, optime pentru extracția metalelor de bază, nu permit întotdeauna rezolvarea problemei creșterii recuperării aurului fără organizarea extracției acestuia din concentratele de pirită (după prăjirea lor). În unele cazuri, este posibilă separarea unui produs aurifer bogat din masa totală de pirită prin flotare la pH 9,5 în mediu sodic cu adaos de sulfură de sodiu.

Pentru minereurile argiloase, schema optimă este cea care prevede separarea minereului zdrobit în nisipuri și nămoluri, flotarea părții de nisip și cianurarea concentratului de flotare și a părții de nămol din minereu.

Tehnologia de prelucrare a concentratelor aurifere obținute

Cea mai rațională modalitate de prelucrare a concentratelor bogate în cupru și aur trebuie să fie considerată topirea concentratelor special pregătite și a încărcăturilor pentru mată de cupru în cuptoare electrotermice de minereu.

În prelucrarea altor concentrate de sulfuri, prăjirea oxidativă este operațiunea cea mai frecventă pentru recuperarea aurului înainte de cianurare. Modul și etapa de prăjire sunt determinate în funcție de compoziția chimică și de fază specifică a materiei prime. Cu toate acestea, există o tendință ca anumite grupuri de concentrate să fie levigate prin autoclavare la temperaturi și presiuni ridicate.

De exemplu, tehnologia de amalgamare pentru prelucrarea concentratelor gravitaționale este înlocuită în prezent cu cianurarea în mod intensiv — în soluții puternice de cianură în autoclave sub presiune de oxigen sau cianurare intensivă în soluție de cianură 2% într-o cameră cu injecție de oxigen sau peroxid de hidrogen. Aurul este extras din soluții prin electroliză.

Tehnologia autoclavelor este, de asemenea, utilizată pentru prelucrarea concentratelor de aur care conțin antimoniu și arsenic prin flotație refractară.

O nouă direcție în prelucrarea minereurilor și concentratelor de aur este utilizarea metodelor biochimice. Aceasta este cauzată de faptul că cianurarea produselor sulfurate care conțin aur este, de obicei, lentă din cauza distrugerii lente a sulfurilor. Utilizarea precombustionării în acest scop este complicată de formarea compușilor fuzibili care leagă aurul. Prin urmare, este necesar să se utilizeze procese de distrugere a sulfurilor la temperaturi reduse. Acest lucru se poate realiza utilizând diverse culturi bacteriene.

În prelucrarea concentratelor aurifere-arsenice cu incluziuni fine de aur în sulfuri, levigarea bacteriană este eficientă (proiectare simplă a procesului, costuri reduse de capital și exploatare) pentru descompunerea oxidativă a sulfurilor aurifere. Principalele microorganisme sunt bacteriile Thiobacillus ferrooxidans.

Bacteriile Thiobacillus, oxidând mineralele sulfurate (arsenopirita și pirita), distrug rețeaua cristalină a acestora și, prin urmare, eliberează particule fine de aur din agregate, asigurând astfel o dizolvare ridicată (până la 90%) a aurului în timpul cianurării ulterioare, în timp ce fără o astfel de oxidare recuperarea nu depășește 30-50%.

Schema elaborată în Rusia pentru prelucrarea concentratelor de arsen prin flotare și gravitație pentru a obține un produs adecvat pentru topire include

- levigarea bacteriană a concentratului zdrobit la 90 % -0,044 mm în pachete la t = 25+30 °C, densitate 20 % solid și pH 1,7-2

- îngroșarea, precipitarea arsenicului și a fierului din soluții cu var și hidrosulfură de sodiu, separarea precipitatelor care conțin arsenic, regenerarea soluțiilor bacteriene reciclate;

- tratarea turtelor de levigare bacteriene cu soluție de acid sulfuric pentru dizolvarea arsenatului și a hidroxizilor de fier; filtrarea și precipitarea arsenicului și a fierului din soluții.

Tehnologia de stripare completă a aurului asigură reducerea conținutului de arsenic din concentratul de sulfură de aur de la 9,6 la 1,55 %. Consumul de reactivi este de: CaO — 28 kg/t, H2SO4— 97 kg/t și NaHS — 25 kg/t.

O nouă direcție în acest domeniu este utilizarea bacteriei termofile „sulfolobus”, care permite creșterea temperaturii de levigare la 60 ° C și creșterea datorită acestei performanțe în comparație cu utilizarea bacteriei Thiobacillus ferrooxidans la 30 ° C. Dacă recuperarea aurului prin cianurare din materialul natural a fost de 5,5 %, iar cu utilizarea Thiobacillus ferrooxidans — 55,5 %, după tratarea materialului cu bacteria „sulfolobus” la o temperatură de 60 ° C a crescut la 91 %.

Pentru prelucrarea concentratelor aurifere refractare caracterizate prin asocierea strânsă a aurului cu sulfuri (inclusiv arsenic și antimoniu) au fost elaborate următoarele metode noi

- distilarea cu clorură (la 1000 °C) cu obținerea produsului concentrat care conține aur în cenușă și prelucrarea subgunoaielor;

- prelucrarea termică în vid a concentratelor pentru distilare și obținerea arsenicului metalic;

- levigarea în autoclavă-oxigen-alcali a concentratelor la presiuni de până la 1,5-2 MPa pentru extragerea arsenicului și pregătirea materialului pentru cianurarea ulterioară

- topirea cu ciclon a concentratelor.

Tehnologia de cianurare a minereurilor aurifere și a concentratelor

Pentru recuperarea aurului fin, procesele de îmbogățire devin ineficiente dacă aurul nu este legat de mineralele gazdă. În astfel de cazuri, cianurarea este utilizată ca proces primar de tratare pentru recuperarea aurului. Încercările de a utiliza alți solvenți, cum ar fi tioureea, tiosulfatul de amoniu, tiocarbamida sau prăjirea urmată de levigarea cu acid clorhidric în combinație cu agenți oxidanți (peroxid de hidrogen) nu au fost comercializate din cauza costului mai ridicat al procesului comparativ cu cianurarea.

Cianurarea este procesul de levigare a aurului în soluții cianurate în prezența oxigenului:

Procesul se desfășoară într-un mediu alcalin creat de CaO (pH 11- 12). Pentru cianurare se folosesc soluții de cianură de sodiu, uneori de calciu și mai rar de potasiu. Rata de trecere a aurului în soluție este influențată de forma și puritatea suprafeței, de compoziția minerală a produselor și a minereurilor. Impuritățile care complică procesul sunt substanțele carbonice, sulfurile de cupru, antimoniu și arsenic, nămolul.

În practică, sunt utilizate în principal două metode: levigarea în grămadă și în cuvă. Primul proces este utilizat pentru minereurile sărace și dezechilibrate; al doilea — pentru minereurile obișnuite și bogate.

Aurul se extrage din soluții cianurate prin mai multe metode. Cea mai veche dintre acestea este precipitarea aurului cu praf de zinc (15-20 g/m 3 de soluție) ca urmare a procesului de reacție

Pentru a crește rata de reacție și a reduce consumul de zinc, este necesară curățarea completă a soluției de solidele în suspensie și dezoxigenarea acesteia.

O tendință mai recentă în recuperarea aurului din soluții este tehnologia sorbției. „Coal-in-column” și «coal-in-pulp» (CIP) sunt cele două opțiuni principale pentru punerea în aplicare a acestei tehnologii.

Conform primei dintre ele, soluția cianurată, curățată de solidele în suspensie, este trecută printr-o serie de coloane (5-6), instalate în serie și umplute cu cărbune activ (CA), adsorbind compușii aurului din soluție. Procesul asigură o recuperare ridicată a aurului, dar necesită costuri ridicate pentru organizarea curățării preliminare a soluției.

Conform celei de-a doua variante a tehnologiei de sorbție (procedeul CIP — „coal in pulp”), aurul este extras pe particule de cărbune cu dimensiunea de 1-3 mm, încărcate direct în pulpă. Pulpa trece secvențial prin 4-6 cuve, în fiecare dintre acestea timpul de rezidență al pulpei fiind de aproximativ 1 h. Particulele de cărbune sunt separate de pulpă prin „cernere în contracurent”, fiind trimise pentru desorbția aurului într-un eluat bogat, din care acesta este separat prin electroliză. După desorbție, cărbunele este supus unei operațiuni de regenerare și este returnat pentru reutilizare.

Practica întreprinderilor a arătat că parametrii optimi de sorbție din pulpe sunt: pH 10-10,5; concentrația NaCN — mai mare de 0,015 %; granulația AU — 1-3,35 mm; densitatea pulpei — 40-45 % din solid. Densitatea mare a pastei duce la plutirea granulelor de cărbune mai ușoare decât minereul, iar lichefierea excesivă a pastei duce la acumularea de AU în părțile inferioare ale aparatelor de sorbție.

Sorbția se realizează în cuve cu amestecare mecanică (la măcinarea fină a minereului) sau cu aer (la măcinarea grosieră a minereului) în patru (mai rar mai multe) etape (în funcție de conținutul de aur din minereu). Durata fiecărei etape este de o oră.

Pentru separarea CA de celuloză se folosesc site vibratoare (pentru celuloză grosier măcinată), site fixe cu aer de curățare a găurilor (zi de celuloză fin măcinată) sau site submersibile cu plase de spalt cu o capacitate de 40-75 m 3 /(m 2-h) de celuloză.

Recuperarea aurului prin cea de-a doua variantă (procedeul CIP) este oarecum mai scăzută din cauza capacității cărbunelui de a face nămol și a pierderilor acestuia cu reziduurile de cianurare. Cu toate acestea, este cu 11-13 % mai economică decât prima variantă datorită absenței separării lichid-solid. Procesul de levigare în grămezi este chiar mai economic (cu 35 %), dar oferă o recuperare și mai scăzută și, prin urmare, este utilizat numai pentru minereurile sărace și dezechilibrate.

Soluțiile alcaline fierbinți de cianură de sodiu sunt cele mai utilizate pentru desorbția aurului din cărbune saturat. La întreprinderile care prelucrează o cantitate mare de cărbune cu un conținut ridicat de aur, se utilizează în principal regenerarea în autoclave. Aceasta permite reducerea de 4-10 ori a timpului de desorbție a aurului din cărbune și de 5-7 ori a consumului de reactivi în comparație cu desorbția în condiții dinamice.

Extracția aurului din eluate se realizează de obicei prin electroliză pe catozi din sârmă inoxidabilă. Catozii încărcați cu aur sunt trimiși la topire. În prezent, electroliza cu electrozi din grafit de carbon este utilizată pe scară largă.

Calcifierea suprafeței cărbunelui în procesul de sorbție determină necesitatea spălării acide sau a reactivării cărbunelui prin încălzire la 600-650 ° C fără acces la aer, ceea ce asigură o restaurare completă a proprietăților de sorbție ale cărbunelui.

Cărbunele activ nu este un sorbent selectiv: cuprul, zincul, nichelul, cobaltul, plumbul, arsenicul și alte impurități prezente în soluții sunt, de asemenea, adsorbite pe cărbunele activ, complicând operațiunile ulterioare de prelucrare a eluatului. Prin urmare, utilizarea rășinilor schimbătoare de ioni pentru sorbția aurului din suspensii și soluții cianurate este un proces alternativ la procesul de sorbție cu cărbune.

De obicei, se utilizează două tipuri de rășini: puternic bazice, dar neselective, sau slab bazice, dar selective pentru aur.

Practica de funcționare pe termen lung a întreprinderilor din fosta URSS se bazează pe utilizarea primului tip de rășini pentru sorbția aurului din pulpe, cu desorbția selectivă ulterioară, în mai multe etape, a impurităților și a aurului din rășină. Cu toate acestea, o comparație a avantajelor și dezavantajelor rășinilor schimbătoare de ioni cu bază slabă și puternică indică avantajul celor din urmă, în special în combinație cu desorbția aurului cu tiouree și regenerarea rășinii cu soluție de sulfat feros. În plus, aplicarea lor permite eliminarea efectului nociv al mercurului, atunci când tehnologia de schimb ionic este utilizată pentru purificarea preliminară a fazei lichide de mercur în procesul de absorbție a cărbunelui.

Utilizarea sorbentelor feritizate (rășini) permite reducerea semnificativă a costurilor procesului de sorbție a aurului din soluții.

Atunci când se prelucrează minereuri cu conținut crescut de grafit, se utilizează parafină (până la 250 g/t) introdusă în instalația de măcinare pentru pasivizarea acestuia. O modalitate mai radicală de eliminare a efectului nociv al carbonului activ din minereu este oxidarea acestuia cu reactivi oxidanți, cu transformarea sa într-o formă inactivă pentru sorbția complexului cianhidic al aurului, precum și clorhidratarea minereurilor aurifere cu conținut de carbon. Metoda de hidroclorinare include tratarea materialului cu o soluție apoasă de hipoclorit care conține și cloruri. Aproximativ 90 % din aur este dizolvat din minereul cu dimensiunea de 90 % -0,12 mm la pH 8-13, NaCl — 12 %, NaOCl — 0,5-1 % timp de 1 oră.

O metodă de reducere a efectului nociv, de stabilizare a suspensiei și a coloizilor al compușilor organici solubili este creșterea consumului de var la măcinare.

Levigarea în grămezi a minereurilor aurifere

În prezent, cea mai favorabilă investiție în industria minieră a aurului este dezvoltarea tehnologiei de levigare în grămezi (LF) a aurului din minereuri de zăcăminte mici, minereuri de foi sărace și neechilibrate, reziduuri miniere și unele roci de surpare. În decurs de un an este posibil să se obțină metal comercializabil sub formă de lingouri, investițiile de capital în HL sunt incomparabil mai mici decât în tehnologia uzinei, costul de producție este de câteva ori mai mic decât în exploatarea uzinei.

În funcție de proprietățile tehnologice ale materiilor prime minerale, tehnologia CV permite extragerea a 50 până la 90 % din aur și a 26 până la 65 % din argint la fracția masică inițială de 0,8 până la 8 g/t și, respectiv, de 5 până la 50 g/t. Pentru o serie de zăcăminte, recuperarea aurului prin metoda CV este comparabilă cu indicatorii de prelucrare a materiilor prime prin tehnologia tradițională de fabrică.

Levigarea în grămezi se realizează pe minereu zdrobit cu dimensiunea de 10-25 mm, stivuit pe o înălțime de 1,8-6 m pe un teren impermeabil, prin irigarea minereului de sus cu soluție de cianură de lucru. Soluțiile care se scurg prin minereu sunt apoi colectate în bazine de decantare și trimise pentru extragerea aurului prin sorbție pe UA sau pentru cimentare cu praf de zinc. Durata de levigare este de până la 40 de zile. Recuperarea aurului — de la 30 la 90 %, în funcție de compoziția materială a minereului. Prelucrarea minereurilor argiloase sau zdrobite și a minereurilor cu conținut ridicat de pulberi fine include preaglomerarea minereului înainte de stivuirea acestuia în grămadă prin adăugarea de ciment în minereu.

Granularea minereului fin (sau a reziduurilor zdrobite din anii anteriori) se realizează în granulatoare cu disc sau cu tambur. Consumul optim de amestec var-ciment (în raport de 1:1) este de 10 kg/t minereu la un conținut de umiditate de 20-25 %. Peleții sunt ținuți pentru întărire timp de 24 de ore. Rata de infiltrare ajunge la 15 m 3 /(m 2-h).

La levigarea în grămezi, costurile de capital sunt reduse cu aproximativ 68 %, iar costurile de exploatare — cu 34 % în comparație cu tehnologia de levigare în cuvă și de cimentare a aurului cu zinc. Aplicarea acestui procedeu este fezabilă din punct de vedere economic la un conținut de aur în minereu de până la 0,78 g/t (la un preț de 10 $ pe 1 g).

În prezent, a fost pusă în funcțiune o instalație de recuperare a aurului din minereurile oxidate ale zăcământului Vasilkovskoye, este planificată construcția de instalații industriale de recuperare a aurului din minereurile zăcământului Pokrovskoye, Mayskoye, Svetlinskoye și altele, iar tehnologia de recuperare a minereurilor dintr-un număr de zăcăminte din Yakutia și Transbaikalia este în curs de dezvoltare (Delmachik etc.). Tehnologia se bazează pe utilizarea de echipamente, materiale și reactivi produși de întreprinderi rusești. Produsul final al schemei tehnologice este aurul sub formă de lingouri.

Pe lângă eficiența și selectivitatea ridicată, cianura este o substanță foarte toxică, care, atunci când este utilizată, necesită respectarea strictă a tehnicilor de siguranță și dezvoltarea de măsuri de protecție a mediului — crearea de baze impermeabile ale sitului pentru SW, luarea în considerare a formării de precipitații, posibilitatea distrugerii stivei etc.

În acest scop, în bazele grămezilor se utilizează acoperiri polimerice de înaltă rezistență și grosime mare, inclusiv cele realizate din materiale capabile de „autovindecare” în caz de rupturi sau perforări, geotextile împreună cu acoperiri de geomembrane sau argilă bentonită densă între straturile de geotextile.

În cazul materialelor care nu produc cantități mari de minereuri fine și care sunt suficient de rezistente, se utilizează metoda de descărcare cu autobasculante, urmată de nivelare și slăbire în adâncime. În cazul minereurilor instabile sau zdrobite și apoi peletizate, se utilizează metoda depozitării în grămezi. În ambele cazuri, după levigarea primului strat, sunt așezate straturile următoare. În ultimii ani, metodele de stivuire pe bandă rulantă au devenit foarte răspândite.

Printre sistemele de irigare care asigură filtrarea uniformă a soluției, se utilizează în prezent inundarea cu apă, aspersoarele cu injecție (emițătoare) sau aspersoarele (tip Wiggler și Wobbler) cu un consum de cianură de 0,1-0,5 kg/t.

Emittoarele sunt instalate în serie pe o conductă de irigare plasată la o adâncime de 20-25 cm în grămada de minereu. Acestea au un canal sinuos prin care soluția pierde presiune și irigă uniform materialul sub formă de picături.

In harsh conditions of Transbaikalia the way to maintain the temperature of working and productive solutions in winter at the level of +6…+7 °С, to preserve the exchange capacity of anionite and recovery rates as a result of thermal insulation of the surface (foam polymer based on urea-formaldehyde resin, foam from air-water mixture with foaming agent and polyacrylamide or a layer of ore mass), thermal protection of solution-feeding and drainage communications (a layer of mineral wool, etc.), the use of embedded thermal insulation of the surface (foam polymer based on urea-formaldehyde resin, foam from air-water mixture with foaming agent and polyacrylamide or a layer of ore mass), thermal protection of solution-feeding and drainage communications (a layer of mineral wool, etc.), the use of embedded thermal insulation of the surface of the ore stack, etc. etc.), utilizarea de dispozitive de irigare încorporate în stratul de masă de minereu, livrarea de reactivi în stratul de minereu în stare de pulverizare, utilizarea dozării în adâncime și a irigării prin picurare pentru a reduce formarea de gheață.

Un obstacol serios în timpul CV este procesul de sedimentare (în principal carbonat de calciu și sulfat), care duce la o scădere bruscă a ratei de filtrare a soluțiilor din stivă, pierderea pompării, înfundarea capetelor aspersoarelor, a bazei sitului și a canalelor poroase ale sorbentului. Polimerii inhibitori, cum ar fi poliacrilatul, polimetacrilatul, polimetilenă anhidridă sunt utilizați pentru a preveni sedimentarea. În plus față de inhibitori, se aplică de obicei dispersanți — substanțe care modifică potențialul suprafeței cristalului (diferiți compuși chelați).

În rezolvarea problemelor de neutralizare a cianurilor și dezvoltarea cerințelor de SW din punctul de vedere al protecției mediului, se trece de la clorinarea alcalină — cea mai veche metodă de distrugere a compușilor cianurați — la metode de SW mai eficiente și mai economice: neutralizarea naturală, irigarea cu apă a stivei „epuizate”, aplicarea de peroxid de hidrogen și oxidarea cu un amestec de aer și dioxid de sulf, sulfat de fier divalent, descompunerea bacteriană a cianurilor, combinarea proceselor chimice și biologice.

Practica metodei CV în diferite zone climatice, inclusiv în zonele cu precipitații abundente, a demonstrat fiabilitatea tuturor sistemelor CV. Deja primii ani (1991-1993) de funcționare a sistemului CV industrial de la Vasilievsky GOK au demonstrat fiabilitatea ecologică a producției. Concentrația vaporilor de HCN pe suprafața grămezii și de-a lungul perimetrului tălpilor subsolului a fost mai mică de 0,3 mg/m 3 , iar suma cianurilor și rhodanurilor din apele subterane nu a depășit 0,1 mg/l.

Noi solvenți non-toxici pentru aur

Printre noii solvenți netoxici pentru aur, cea mai mare atenție este acordată tioureei, care are următoarele avantaje în comparație cu cianura: rată de dizolvare mai mare (de până la 10 ori); efect mai puțin nociv al ionilor de impurități din soluții; activitate corozivă mai redusă.

Au fost stabilite perspectivele de aplicare a tioureei în prelucrarea minereurilor refractare, a minereurilor argiloase, în levigarea în grămadă și in situ.

Dizolvarea aurului și argintului se realizează cu soluții acide (de preferință acid sulfuric) de tiouree în prezența oxidantului (de preferință sulfat de lez trivalent). Extracția aurului din minereuri sulfuroase refractare și din concentrate trebuie efectuată în două etape — oxidarea preliminară sub presiune în autoclave și levigarea ulterioară cu tiouree. Cu toate acestea, punerea în aplicare a acestui proces este încă dificilă din cauza costului mai ridicat al reactivului, a descompunerii sale oxidative în cadrul procesului, precum și a dificultăților de extragere a aurului din soluții de lucru pe cărbuni activi.

Alături de tiouree, tiosulfatul de amoniu este studiat ca solvent aurifer pentru minereurile „rezistente” la cianurare din cauza conținutului ridicat de mangan și cupru. Acest solvent este eficient în prezența ionilor de cupru.

Microorganisme heterotrofe, ale căror produse metabolice pot forma compuși organometalici, adică pot acționa ca solvenți pentru aur în prezența oxidanților puternici.