Toate metalele, cu excepția metalelor diseminate, se găsesc în minereuri primare sau aluvionare, în placeri marine sau costiere sub formă de minerale independente cu proprietăți care permit (sau nu permit) separarea lor prin metode de îmbogățire. La prelucrarea minereurilor din zăcămintele primare, sunt necesare procese de zdrobire și măcinare în scopul descoperirii mineralelor; la prelucrarea minereurilor de placeri, acestea pot să nu fie necesare și dezintegrarea poate fi suficientă. Principalele metode de îmbogățire a minereurilor și plachetelor sunt gravitația și flotarea, care pot fi completate de separarea magnetică, electrică și radiometrică, precum și de metode chimice de îmbogățire.

11.11.2019 Subiect: Minereuri de metale neferoase Autor: Paxey

În acest articol

Conținut

- Clasificarea metalelor și metode de îmbogățire a minereurilor și a zăcămintelor

- Minereuri de litiu și materii prime galurgice

- Minereuri de beriliu

- Minereuri și zăcăminte de titan și zirconiu

- Minereuri și placeri de staniu

- Minereuri și placeri de tantaloniobiu

- Minereuri și placeri cu conținut de tungsten

- Minereuri și zăcăminte de metale de pământuri rare, toriu și uraniu

Clasificarea metalelor și metode de îmbogățire a minereurilor și a zăcămintelor

Clasificarea convențională a metalelor rare, de pământuri rare și radioactive prevede repartizarea lor în următoarele grupe:

- rare ușoare — litiu, cesiu, beriliu;

- rare grele — titan, zirconiu, staniu, niobiu, tantal, molibden, tungsten, bismut, cobalt;

- difuze — iridiu, osmiu, paladiu, rodiu, ruteniu, rubidiu, vanadiu, galiu, indiu, hafniu, taliu, germaniu, seleniu, telur, reniu;

- pământuri rare — scandiu, ytriu, lantan, lantanoizi (14 elemente de la ceriu la lutețiu);

- radioactive — radiu, actiniu, toriu, protactiniu, uraniu, poloniu.

Toate metalele, cu excepția metalelor diseminate, se găsesc în minereuri primare sau aluvionare, în placeri marine sau costiere sub formă de minerale independente cu proprietăți care permit (sau nu permit) separarea lor prin metode de îmbogățire. La prelucrarea minereurilor din zăcămintele primare, sunt necesare procese de zdrobire și măcinare în scopul descoperirii mineralelor; la prelucrarea minereurilor de placeri, acestea pot să nu fie necesare și dezintegrarea poate fi suficientă. Principalele metode de îmbogățire a minereurilor și plachetelor sunt gravitația și flotarea, care pot fi completate de separarea magnetică, electrică și radiometrică, precum și de metode chimice de îmbogățire.

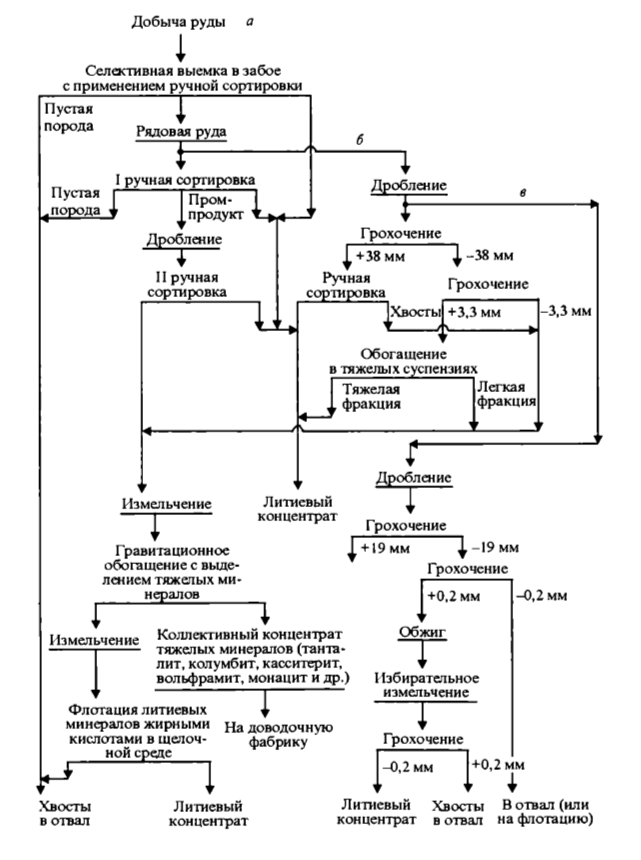

Minereuri de litiu și materii prime galurgice

Spodumene (LiAl[Si2O8]), mult mai puțin — lepidolit, amblygonit, cinnwaldit și petalit. Minereurile comerciale conțin cel puțin 0,5 % Li2O. Conținutul de Li2O în minereuri poate fi mai scăzut dacă acestea conțin impurități de tantal, niobiu, tungsten, staniu, monazit.

Concentratele de spodumen condiționat conțin 4-6 % Li2O, concentratele de amblygonită conțin 8 % Li2O, zinnwaldita și petalita — 3 % Li2O. Conținutul scăzut de litiu din concentrate se datorează conținutului său scăzut în minerale și proximității proprietăților mineralelor și rocilor de litiu.

Pentru extragerea mineralelor de litiu din minereuri se utilizează următoarele procedee

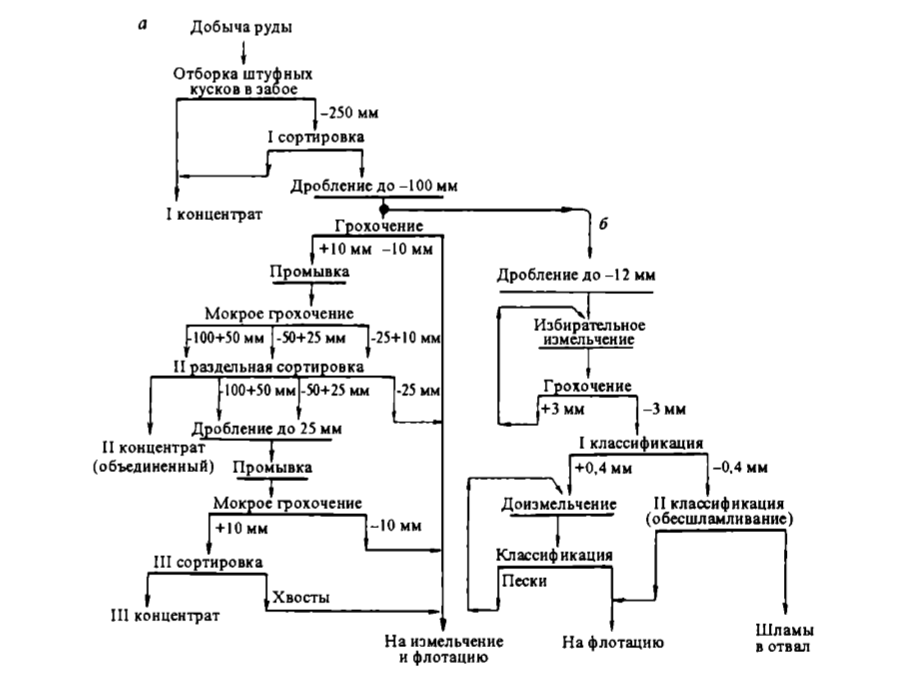

- extracția selectivă a minereului și sortarea manuală a materialului cu o granulație d e-300 + 10 mm pentru a izola spodumena diseminată grosier (Fig. 4.1, a), care diferă ca aspect (în principal ca culoare) de mineralele rocii;

- îmbogățirea în suspensii grele (Fig. 4.1, b), pe baza diferenței de densitate dintre spodumene (3,2 t/m 3 ) și mineralele de rocă (2,6-2,7 t/m 3 ), utilizată în cazurile în care spodumenele au fost erodate și nu diferă ca culoare de rocă;

- îmbogățirea termică (decriptarea), inclusiv prăjirea minereului zdrobit grosier la o temperatură de 950-1 180 °C timp de 1 h cu răcire ulterioară. În acest caz, α-modificarea spodumenei se transformă în β-modificare cu o modificare a parametrilor rețelei cristaline, în urma căreia cristalele de spodumene se sparg și se împrăștie în pulbere cu o dimensiune mai mică de 0,2 mm, care este apoi separată de mineralele de rocă prin cernere selectivă sau separare pneumatică (Fig. 4.1, c);

- o schemă combinată, care include extracția selectivă a minereului cu prelucrarea acestuia în conformitate cu schema (a se vedea fig. 4.1, a sau 4.1, b), cu separarea a 30-40 % din rocile sărace la groapa de gunoi. Fracția grea este prelucrată prin flotare pentru obținerea concentratelor de litiu și beriliu (în cazul în care beriliul este prezent în minereu) și prin metode gravitaționale pentru separarea tantalitei, columbitei, casiteritei, monazitei și a altor minerale grele prezente în minereu într-un concentrat colectiv cu finisarea ulterioară a acestuia pe separatoare magnetice și electrice;

- flotarea cu colectori anionici și cationici, care este principalul proces de valorificare a minereurilor de litiu.

În flotația litiului și a minereurilor complexe care conțin litiu, spodumenul este ușor de flotat după tratarea alcalină preliminară a minereului într-o suspensie densă (50-70 % solid) și spălarea ulterioară a soluției alcaline și a granulelor fine (-15 μm). Se presupune că tratamentul alcalin are rolul de a hidrofobiza suprafața spodumenei prin îndepărtarea tetraedrelor reziduale de siliciu și a particulelor fine de schlamy. Amidonul, dextrina, sulfura de sodiu și sticla lichidă hidrofilează suprafața spodumenei și au ca rezultat scăderea flotabilității acesteia, în timp ce înălbitorul, care scade beriliul și feldspații, nu afectează flotabilitatea spodumenei.

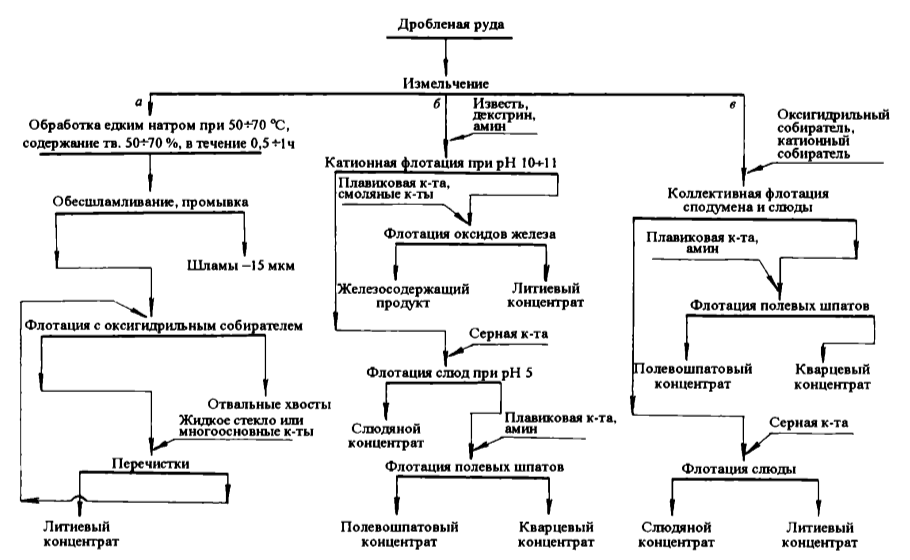

Avantajarea prin flotare a minereurilor de spodumen se realizează în conformitate cu una dintre următoarele scheme:

- flotarea anionică directă (Fig. 4.2, a) este reprezentată de acizii grași din spodumen și săpunurile lor (0,2-0,5 kg / t) la pH 6,5-8,5 după un tratament alcalin preliminar al pastei dense (50-70 % din solid) cu sodă caustică (1- 3 kg / t) la o temperatură de 50-70 ° C timp de 0,5- 1 h, deslimare și spălare. Deprimarea mineralelor asociate se realizează prin legarea ionilor activatori (de exemplu, fierul) în mediu alcalin în compuși insolubili. Selecția este îmbunătățită dacă în procesul de tratare alcalină sunt utilizate încărcături de silicofluorură de sodiu, sticlă lichidă sau hexametafosfat. Prelucrarea concentratului de spodumen brut se realizează cu adaos de sticlă lichidă și quebracho sau acid lactic. O creștere bruscă a calității poate fi obținută prin reflotarea concentratului în mediu acid cu silicofluorură de sodiu, însă este însoțită de o scădere a recuperării de spodumen;

- flotarea inversă (Fig. 4.2, b), prin care cuarțul, feldspatul și mica sunt mai întâi flotate cu colectori cationici în mediu alcalin (pH 10-11), în timp ce spodumenul și mineralele de fier sunt depresate cu var și dextrină. Concentratul de spodumen este obținut prin produsul de cameră din reziduurile de flotație cationică după spălare, deslimare, amestecarea pulpei dense (70% solid) cu acid fluorhidric (0,1-0,2 kg/t) și flotarea mineralelor de fier cu săruri de sodiu ale acizilor rezinici (0,5-1 kg/t). Produsul spumos al flotării cationice este, de asemenea, utilizat pentru separare: într-un mediu slab acid creat de acidul sulfuric, mica este îndepărtată din acesta pentru a obține concentrat de mică, apoi, după spălare, deslimare și tratare cu acid fluorhidric și flotare cu un colector cationic, produsul spumos este utilizat pentru a obține feldspat, iar produsul de cameră este utilizat pentru a obține concentrat de cuarț;

- flotarea colectivă (fig. 4.2, c) a spodumenei și a micii cu un amestec de acizi grași și colector cationic în mediu ușor alcalin, cu separarea ulterioară a concentratului colectiv prin flotarea micii în mediu de acid sulfuric. Concentratul de feldspat poate fi separat de reziduurile colective de flotare prin flotare cu colector cationic în prezența acidului fluorhidric. Cuarțul rămâne în produsul de cameră.

Concentratele finale de spodumen de prima calitate conțin cel puțin 4 % și de a doua calitate cel puțin 3 % oxid de litiu. Recuperarea litiului din concentrate este de 55-70 %. Cea mai importantă și necesară condiție pentru prelucrarea minereurilor de spodumen este utilizarea lor integrată. Din acest motiv, ultimele două scheme sunt cele mai preferabile.

O sursă importantă de litiu ieftin sunt materiile prime halurgice: ape puternic mineralizate, soluții geotermale, saramuri sărate etc. Metodele de îmbogățire chimică sunt utilizate pentru a extrage litiul din acestea. Esența metodei, de exemplu, în îmbogățirea saramurilor de sare constă în evaporarea saramurii, cristalizarea fracționată și obținerea diferitelor săruri. În acest caz, litiul precipită sub formă de particule mici de fosfat dublu de litiu (Li2NaPO4), care este tratat cu soluții de săpun și flotație cu adăugarea unui agent de suflare.

Minereuri de beriliu

Principalul mineral industrial este beriliul Be3Al2[Si6O18]. Fenakita și bertrandita au o importanță secundară. Conținutul de oxid de beriliu în minereuri variază de la 0,02 la 2 % (în SUA ajunge la 3 %). În concentratele de beriliu condiționat de prima calitate, conținutul de oxid de beriliu nu trebuie să fie mai mic de 9,7 %, iar în concentratele de a doua calitate — nu mai mic de 6,2 %.

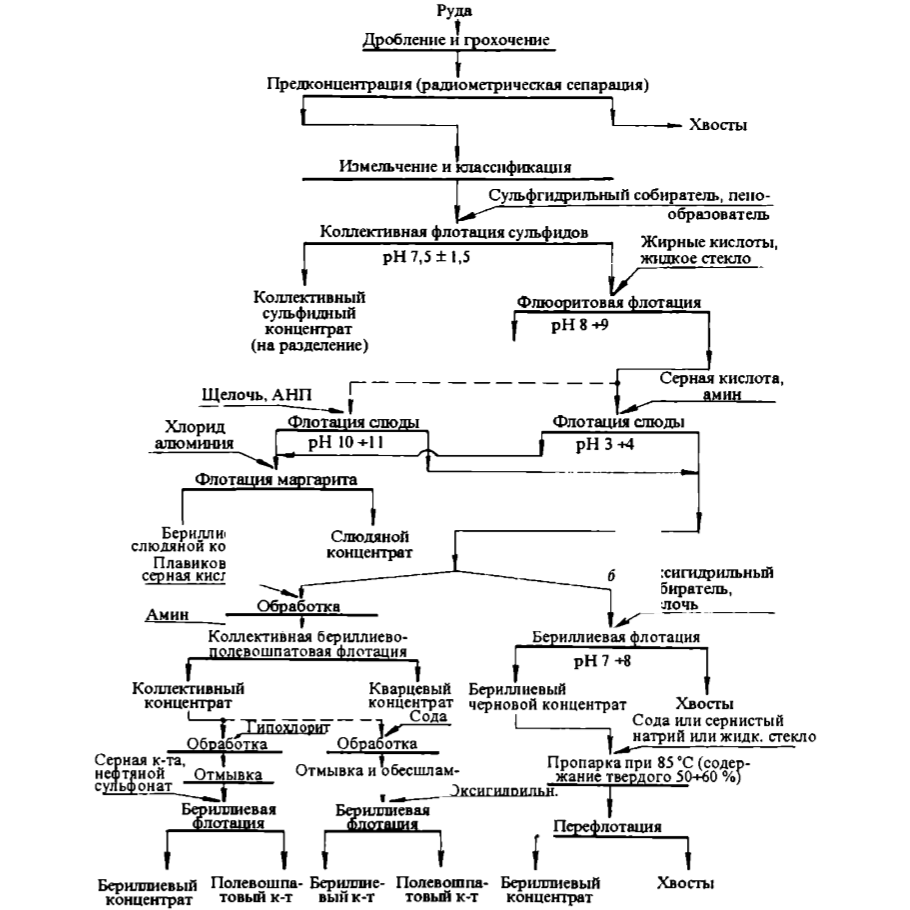

Principala metodă de îmbogățire a minereurilor fine și cu depuneri subțiri este flotarea, deoarece toate mineralele principale de beriliu sunt nemagnetice și nu diferă în densitate de mineralele de rocă (actinolit, turmalină, topaz, cuarț, feldspați, fluorit etc.), iar metodele de îmbogățire magnetică și gravitațională nu pot fi utilizate pentru extracția lor. În cazul în care în minereuri sunt prezente granule grosiere de beriliu, acestea sunt extrase înainte de flotare prin

- eșantionarea manuală a beriliului cu granulație grosieră (mai mare de 6-10 mm) la suprafață și separarea radiometrică în timpul zdrobirii minereului (Fig. 4.3, a);

- măcinare selectivă bazată pe duritatea ridicată a beriliului, crisoberilului, fenakitei și utilizată în prezența rocilor moi în minereu, de exemplu, mica schist, talc etc. (Fig. 4.3, b). (Fig. 4.3, b).

Flotarea beriliului conform schemei acide (Fig. 4.4) este precedată de cicluri:

- flotarea colectivă a mineralelor sulfurate cu colectori sulfhidrilici în medii ușor alcaline, neutre sau ușor acide;

- flotarea fluoritei (în cazul unor cantități semnificative de fluorită în minereu) prin adaosuri mici de colector oxihidric cu încărcare simultană de sticlă lichidă pentru a deprima silicații;

- flotarea micii cu colector cationic (0,2-0,3 kg/t) în mediu acid (pH 3-4), creat de acid sulfuric (2-4 kg/t), sau mediu puternic alcalin (pH 10), creat de sodă sau sodă caustică. Mica de calciu — margarita care conține cantități comerciale de beriliu poate fi separată într-un concentrat selectiv prin reflotarea concentratului colectiv de mică într-un mediu acid sau alcalin în prezența clorurii de aluminiu (0,5-0,7 g/l), care asigură depresiunea tuturor celorlalte tipuri de mică;

- tratarea reziduurilor de flotație a micii cu acid fluorhidric (fluorhidric) (1,5-2 kg/t) amestecat cu acid sulfuric (0,5 kg/t) pentru a activa beriliul și feldspatul și a deprima cuarțul.

Extracția ulterioară prin flotare a beriliului din materialul preparat în acest mod se realizează prin scheme de flotare colectivă sau selectivă.

Flotarea colectivă beriliu-feldspat se realizează cu colector cationic (0,15 kg/t) și se obține concentrat de cuarț în produsul de cameră. Separarea beriliului de feldspat se realizează conform a două variante:

- după spălarea de trei ori a colectorului cationic de pe suprafața concentratului colectiv cu soluție slabă de sodă (0,04 kg/t minereu) și deslimitarea la dimensiune a-15 µm prin flotare cu colector anionic (0,1-0,2 kg/t);

- după tratarea concentratului colectiv într-o suspensie densă (50 % solid) cu hipoclorit (0,2-0,9 kg/t) și spălarea prin flotare a beriliului în mediu acid (până la 2 kg/t acid sulfuric) cu sulfonat de petrol.

Concentratul de beril obținut poate fi combinat cu concentratul de margarită, iar concentratul de feldspat obținut prin produs de cameră poate fi supus separării prin flotare în varietăți de potasiu și sodiu în soluție de sare de sodiu sau potasiu, în conformitate cu tehnologia discutată anterior.

Flotarea selectivă a beriliului din reziduurile de flotație a micii se realizează cu acizi grași în mediu alcalin, cu separarea cuarțului și a feldspatului în reziduuri. Concentratul brut de beriliu este de obicei contaminat cu actinolit, amfiboli și alte minerale și, prin urmare, necesită finisare, care se realizează după aburire cu sodă (aproximativ 0,5 kg/t), sticlă lichidă sau sulfură de sodiu (0,1- 0,12 kg/t) la 85 °С.

Deoarece sistemul colectiv de flotare a beriliului permite o utilizare mai complexă a materiilor prime minerale, sistemul selectiv se aplică numai în cazul unui conținut ridicat de feldspat puternic fracturat în minereu.

În cadrul schemei alcaline, extracția prin flotare a beriliului din minereu se realizează după tratarea alcalină a acestuia. Dacă în minereu sunt prezente turmalină, granat (mai active la flotare decât beriliul), acestea sunt îndepărtate înainte de tratamentul alcalin prin flotare cu adaosuri mici de acizi grași în mediu sodic. Tratamentul minereului cu reactivi alcalini (sodă caustică sau sulfură de sodiu) se efectuează pentru a activa beriliul, a peptiza zăcămintele și a deprima mineralele de rocă prin prevenirea activării lor de către fier și alte săruri metalice. După tratamentul alcalin într-o suspensie densă și îndepărtarea sedimentelor și a alcalinității în exces prin spălare cu apă Na-cationică până la pH 8-8,5, beriliul este flotat cu acizi grași (0,2-0,4 kg/t) într-un mediu de sodă. Pentru a crește eficiența colectorului, acesta este introdus în pastă sub forma unei emulsii încălzite la 80-85 °C.

Concentratul brut contaminat cu mică, cuarț, feldspați, reziduuri de turmalină, granat și alte minerale, după recurățirea în mediu cu sodă (pH 9,5), este supus unei duble aburiri cu sodă sau cu sodă și sulfură de sodiu pentru a elimina impuritățile minerale care contaminează concentratul de beriliu.

Indicatorii tehnologici ai flotării beriliului prin scheme acide și alcaline sunt apropiați: recuperarea beriliului în concentrat este de 70-80 %. Cu toate acestea, schema acidă oferă un grad mai ridicat de complexitate a utilizării materiilor prime minerale. Dezavantajul schemei acide este utilizarea acizilor fluorhidric și sulfuric, care complică întreținerea procesului de flotare, necesită utilizarea de echipamente rezistente la acizi și respectarea mai strictă a normelor de siguranță. Dezavantajele sistemului alcalin sunt necesitatea încălzirii pulpei și utilizarea de apă dedurizată.

Sistemele combinate de prelucrare sunt o combinație de flotare a minereurilor sărace și de prelucrare chimică și metalurgică a concentratelor rezultate (și uneori a minereurilor bogate), prevăzând peletizarea, prăjirea la 820-980 °C și levigarea beriliului cu precipitarea sa ulterioară din soluție sub formă de hidroxid de beriliu (și apoi oxid de beriliu).

Minereuri și zăcăminte de titan și zirconiu

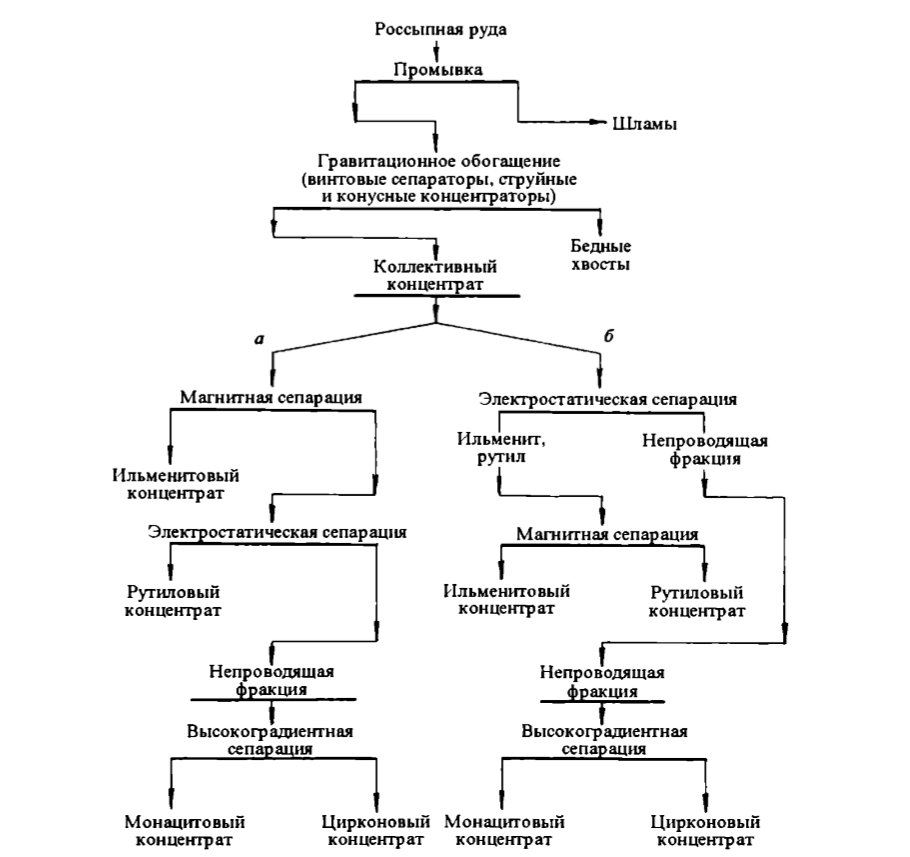

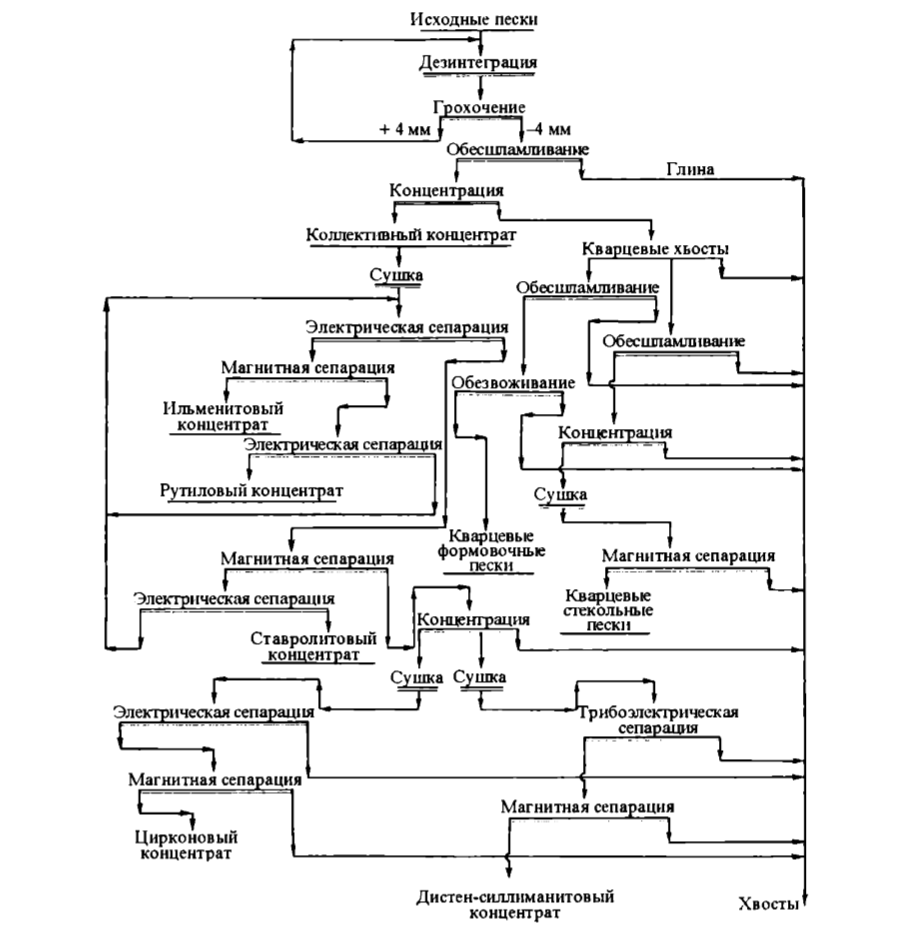

În zăcămintele primare și placer, principalele minerale de titan sunt: ilmenit (FeTiO3), rutil (TiO2), ilmenorutil [(Ti, Nb , Fe)O2], perovskită (CaTiO)3 și sphene (CaTiSi2O5). Printre mineralele de zirconiu de importanță industrială se numără zirconul (ZrSiO4) și baddelitul (ZrO2). Placidele de titan-zirconiu sunt de obicei îmbogățite în două etape (Fig. 4.5). Sarcina primei este de a separa toate mineralele grele și alte minerale valoroase (ilmenit, rutil, zircon, monazit, magnetită etc.) cu extracție maximă în concentratul colectiv brut, de obicei prin metode gravitaționale (pe separatoare cu șurub, concentratoare cu jet și con și alte separatoare instalate de obicei pe drage).

Scopul celui de-al doilea proces, finisarea și separarea concentratului colectiv rezultat, este de a produce concentrate monominerale condiționate de înaltă calitate. Schema de bază a finisării (a se vedea fig. 4.5, a și b) include, de regulă, operațiuni de îmbogățire magnetică în câmp slab (pentru extragerea ilmenitei puternic magnetice) și puternic (pentru extragerea monazitei slab magnetice) și îmbogățire electrostatică (pentru separarea zirconului și monazitei neconductoare). Dispunerea reciprocă a operațiunilor poate varia în funcție de conținutul și proprietățile minerale. Uneori, pentru a crește diferența dintre mineralele separate în ceea ce privește conductivitatea electrică și susceptibilitatea magnetică, materialul inițial este supus unei „spălături” mecanice sau cu ultrasunete pentru a îndepărta peliculele de suprafață de pe acestea. Schemele utilizează o scară îngustă de cernere a produselor înainte de îmbogățirea electrică, includ operațiuni de prelucrare pe aparate cu eficiență sporită de îmbogățire (mese de concentrare, concentratoare centrifugale etc.). Recent, metoda flotării de separare a concentratelor colective de titan-zirconiu cu granulație fină a devenit larg utilizată.

Un exemplu de utilizare complexă a nisipurilor de titan-zirconiu este schema tehnologică de valorificare (Fig. 4.6), utilizată la una dintre întreprinderile din fosta URSS și care permite obținerea de concentrate de ilmenită, rutil, staurolită, zircon și distenă-silimanită, nisipuri de turnare a cuarțului și a sticlei, reziduuri argiloase adecvate pentru producția de ceramică, olărit, bentonită și argilă de turnare.

La îmbogățirea minereurilor de titanomagnetită se utilizează o combinație de metode de îmbogățire: separare magnetică în câmp slab (pentru extragerea magnetitei și titanomagnetitei) și în câmp puternic (pentru separarea rocilor din depozit), concentrare pe mese (pentru extragerea ilmenitei cu depuneri subțiri), flotare (pentru extragerea ilmenitei cu depuneri subțiri).

Flotația mineralelor de titan și zirconiu se utilizează, de asemenea, în prelucrarea produselor de concentrare gravitațională și magnetică a minereurilor primare și a zăcămintelor, pentru finisarea și separarea concentratelor colective de titan-zirconiu.

Mineralele de titan și zirconiu se flotează cu colectori de acizi grași din seria limită și nesaturată, cu amestecurile lor, cu produse tehnice (săpun și ulei, petrolatum oxidat), adesea cu aditivi de uleiuri apolare. Valorile optime ale pH-ului de flotare a tuturor mineralelor se situează în zona apropiată de neutru. Acestea pot fi flotate și cu sulfați de alchil, dar numai în zona acidă. Pentru creșterea selectivității procesului de flotare a rutilului se utilizează combinația de acizi grași cu amine. Cel mai activ la flotare este zirconul, apoi rutilul, ceva mai rău este flotarea ilmenitului.

Pentru depresionarea mineralelor de rocă cu fluorură de sodiu, se utilizează cantități mici de sticlă lichidă sau pulpa este tratată cu cantități considerabile de sodă și sticlă lichidă, al cărei exces este eliminat în procesul de deslimare preliminară a pulpei. Desliminarea, precum și îndepărtarea preliminară a mineralelor sulfurate, este o operațiune obligatorie, de a cărei rigurozitate depinde calitatea concentratelor.

Flotarea ilmenitei din reziduurile de separare magnetică a minereurilor de titanomagnetită se realizează la pH 6-6,5 în flotația principală și la pH 5-5,5 în operațiunile de recurățire. Valorile pH-ului sunt ajustate cu acid sulfuric. Fluorura de sodiu sau crompik (până la 0,2 kg/t) se utilizează pentru deprimarea rocilor (granat și apatită).

Flotarea perovskitei este, de obicei, precedată de îndepărtarea calcitului, deoarece perovskita este flotată cu acizi grași după tratarea cu acid sulfuric, spălarea ulterioară (pentru îndepărtarea sărurilor de calciu și magneziu) și aducerea valorilor pH la valorile optime de 5,2-6. Tratamentul cu acid și spălarea ulterioară pot fi excluse în unele cazuri dacă se utilizează reactivul IM-50 (până la 0,5 kg/t) ca colector. În acest caz, flotarea se realizează în mediu ușor acid (pH 5-6,5). Depresia mineralelor se realizează prin încărcări cu sticlă lichidă (până la 0,2 kg/t).

Următoarele metode au fost dezvoltate pentru a separa cea mai frecventă asociere rutil-zircon-ilmenit:

- Depresia rutilului și ilmenitei în mediu sodic cu sticlă lichidă (până la 0,5 kg/t) sau amidon (până la 0,1 kg/t) și flotarea zirconului cu colector de acid gras (până la 5 kg/t). După neutralizarea alcalinității cu acid sulfuric (până la pH 7), rutilul și ilmenitul sunt flotate;

- flotarea zirconului cu colector de acizi grași la pH 8-9 după tratarea concentratului colectiv cu azot gazos, deprimând profund ilmenitul și rutilul;

- flotarea zirconului cu săpun la pH 11-11,5 după spălarea prealabilă a concentratului colectiv cu acid

- flotarea zirconului la pH 1,5-2 după pretratarea concentratului colectiv cu soluție de săpun (0,2- 1 kg/t) și spălarea ulterioară cu acid (10-15 kg/t);

- flotarea rutilului și a ilmenitei la pH 5,5-6 prin colector oxihidrilic (0,5-1 kg/t) sau la pH 2 prin colector cationic, zirconul fiind deprimat prin silicofluorură de sodiu (2-3 kg/t). Separarea ulterioară a rutilului și a ilmenitei se poate realiza prin deprimarea ilmenitei cu acid oxalic (0,2 kg/t) și flotarea rutilului la pH 3,5-4.

Concentratele de ilmenit obținute conțin 38-45 % TiO2, nu mai mult de 53,6 % Fe2O3 și 2,5 % SiO2. Concentratele de rutil trebuie să conțină nu mai puțin de 94 % TiO2. Impuritățile dăunătoare din concentrate sunt sulful și fosforul. Concentratele de zircon trebuie să conțină cel puțin 75-80 % minerale de zirconiu.

Minereuri și placeri de staniu

Concentratele de staniu care conțin până la 60% staniu sunt produse din minereuri aluvionare și de rocă de bază cu un conținut mediu de staniu de 0,4-0,8% (0,42% în CSI). Minereurile care conțin staniu sunt complexe și, pe lângă staniu, conțin cupru, zinc, plumb, tungsten, bismut și altele. Staniul din minereuri și zăcăminte este cel mai adesea reprezentat în proporție de 80-95 % de caziterit oxidat (SnO2) și 5-20 % de o sulfură mixtă, de exemplu, sulfosolstanin (Cu2FeSnS4).

Tratarea minereului

În prezent, aproximativ 30 % din minereurile cu staniu sunt preconcentrate în suspensii grele. Preconcentrarea poate fi efectuată și prin sortare radiometrică pe instalații de tip „Sorters” și prin sedimentare. Pentru preconcentrare, materialul de alimentare este împărțit în clase d e-50 (25)+6 ș i-6+0,5 mm. Aceasta din urmă este preconcentrată în hidrocicloane grele-medii. Ca suspensie (agent de ponderare) se utilizează un amestec de ferrosiliciu și magnetită în raport de 1 : 1. În procesul de preconcentrare se elimină până la 70 % din deșeurile de rocă.

Minereurile de până la 6-16 mm sunt zdrobite în 2-3 etape, cu un ciclu închis în ultima etapă. Pentru a evita concasarea excesivă a cassiteritei, în prima etapă de măcinare se utilizează mori cu bare care funcționează în ciclu închis cu cribluri vibrante sau cu arc. A doua și a treia etapă de măcinare se realizează în mori cu bile. Pentru clasificarea materialului se utilizează sitere fine și sitere verticale (tip CGS etc.). Deoarece cassiterita are o densitate ridicată, între moară și clasificator se poate instala o mașină de jigging pentru a extrage granulele mari de cassiterită și agregatele bogate ale acesteia.

Scheme de îmbogățire

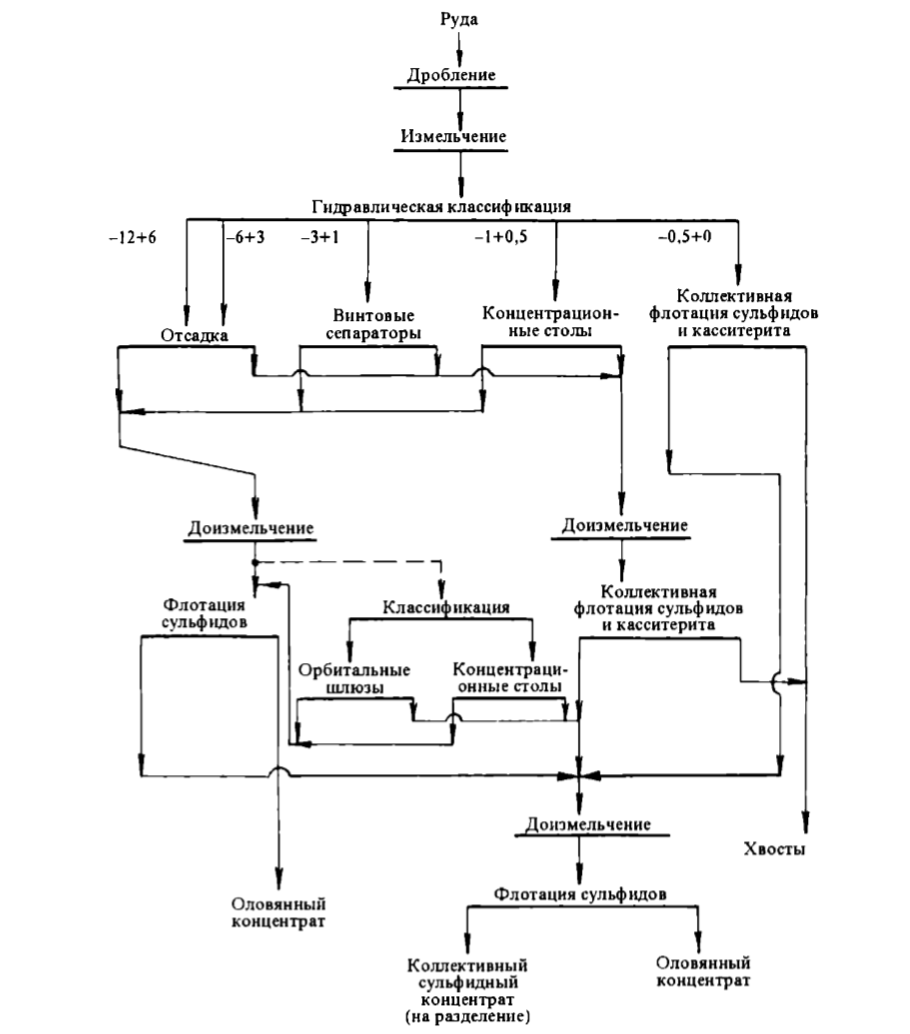

La îmbogățirea minereurilor de staniu și a zăcămintelor, se utilizează trei tipuri de scheme: gravitație-flotație, flotație-gravitație și îmbogățire-metalurgică.

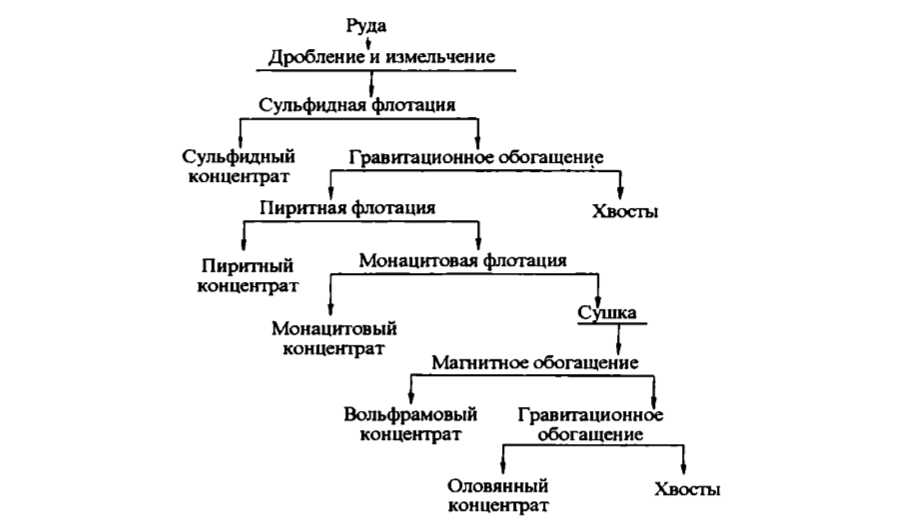

Conform primei dintre ele (fig. 4.7), aplicarea concentrării gravitaționale la începutul procesului conduce la obținerea de concentrate colective cu conținut de staniu, a căror finisare se realizează prin metoda flotării cu colector oxihidrilic.

Metodele de îmbogățire gravitațională includ sedimentarea și concentrarea pe mese, în tobogane cu jet și ecluze orbitale. O operațiune obligatorie înainte de îmbogățire este separarea materialului de alimentare într-un număr mare (până la 18) de clase prin echifinalitate în clasificatoare hidraulice. Pentru clasel e-12+6; -6+3; -3+1 mm, sedimentarea este utilizată ca primă operație de îmbogățire. După concasarea prealabilă a produselor de sedimentare, materialul este supus clasificării hidraulice și livrat la mesele de concentrare a nisipului și nămolului. Pentru calitățile d e-3+1 mm, se poate utiliza îmbogățirea prin jgheab cu jet în loc de stripare. Materialele subțiri sunt trimise la ecluzele orbitale Bartles-Moseley. Concentratul colectiv rezultat este de obicei contaminat cu sulfuri, minerale de tungsten, turmalină, oxizi de fier și agregate cu minerale de rocă silicată. Flotarea este utilizată pentru a îndepărta sulfurile din concentratul de staniu și pentru a le separa, precum și pentru a recupera mineralele de staniu din nămoluri și reziduuri de la concentrarea gravitațională.

Conform schemei de flotare-gravitație (fig. 4.8), după măcinarea grosieră, minereul este supus flotării cu extragerea tuturor componentelor valoroase într-un concentrat colectiv. Concentratul rezultat și reziduurile sunt în continuare zdrobite și trimise pentru concentrarea gravitațională. Pentru flotarea materialelor cu granulație grosieră la începutul procesului se pot utiliza mașini de separare prin spumă; ca aparate gravitaționale se pot utiliza mese de concentrare și ecluze orbitale. Ca rezultat, se obține un concentrat brut de staniu contaminat cu sulfuri, minerale de tungsten, turmalină, oxizi de fier. Sulfurile de plumb, cupru, zinc și pirita sunt îndepărtate prin flotare; pirhotita și mineralele de fier și tungsten prin separare magnetică; turmalina prin separare electrică.

Sistemele de îmbogățire și metalurgice sunt utilizate în prelucrarea minereurilor sărace, greu de prelucrat. Concentratul de staniu slab (1,5-7 % Sn) obținut în timpul îmbogățirii este utilizat pentru fuming (sublimarea staniului în praf la temperaturi ridicate). Conținutul de staniu din fumuri este de cel puțin 50 %.

Modalități de flotare

Dificultățile procesului de flotație sunt cauzate, în primul rând, de faptul că principalele minerale separabile — casiterita și cuarțul — nu sunt flotate fără activare prealabilă.

Pentru activare se utilizează săruri de metale grele, dar, în același timp, proprietățile de flotație ale casiteritei și cuarțului sunt nivelate. În al doilea rând, gradul de activare și natura cationilor de activare variază în funcție de compoziția materială a minereului și de originea acestuia.

Problema flotării selective a casiteritei se rezolvă atât prin selectarea colectorilor selectivi, cât și prin dezactivarea selectivă a mineralelor de rocă în mediu slab acid sau acid, datorită forței diferite de fixare a cationilor activatori pe suprafața casiteritei și a cuarțului și, în consecință, a vitezei diferite de îndepărtare (levigare) a acestora de pe suprafața mineralelor în mediu acid. În funcție de natura cationului activator, acizii clorhidric, sulfuric, citric, oxalic și alți acizi sunt utilizați pentru dezactivare în prepararea minereurilor. Efectul de dezactivare al acizilor este sporit prin încărcarea cu depresori de roci reziduale (sticlă lichidă, silicofluorură de sodiu, hexametafosfat etc.).

Condițiile necesare pentru flotarea selectivă a casiteritei sunt deslimitarea alimentării inițiale, care elimină sărurile solubile, și eliminarea preliminară a sulfurilor prin flotare cu colectori sulfhidrilici la pH 6-6,5. Împreună cu sulfurile, se pierde o parte din staniu (sub formă de stannin), care este foarte dificil de separat din concentratul colectiv de sulfuri. Acizii grași și săpunurile, acizii arsonici și fosfonici, derivații organici ai acidului sulfoyantaric, IM-50 sunt utilizați ca colector în flotarea caziteritei.

Acizii grași sunt eficienți în prelucrarea unor tipuri simple de minereuri, a căror rocă este în principal cuarț. Flotarea principală în acest caz se realizează la pH 5-5,7, iar reflotarea la pH 4,2-4,8. Un mediu mai alcalin înrăutățește depresiunea rocii, iar mai acid — reduce flotabilitatea casiteritei. Cu ajutorul acizilor grași se poate realiza flotarea „de aglomerare”. În acest scop, în suspensie se încarcă rate crescute de uleiuri apolare, care determină flocularea selectivă a particulelor fine de casiterită și formarea de aglomerate, care flotează bine în condiții normale. Formarea aglomeratelor se realizează prin amestecarea pulpei dense cu reactivi timp de 40 min. Îmbunătățirea calității concentratelor de staniu obținute cu ajutorul colectorilor de acizi grași se poate realiza prin flotare inversă. În acest scop, concentratul brut obținut este mai întâi prăjit la o temperatură de 300 °C, provocând arderea completă a colectorului, după care se efectuează flotarea inversă. Un concentrat de staniu care conține 40-60 % staniu se obține prin acest procedeu ca produs de cameră.

Acizi arsonici RAsO(OH)2sunt selectivi pentru colectorii de caziterită și sunt utilizați la aceleași valori de pH ca și acizii grași, oferind o selectivitate mai mare în comparație cu aceștia, dar prezintă o serie de dezavantaje: nu asigură o flotare bună a particulelor mari de caziterită; se caracterizează printr-un consum ridicat (până la 800 g/t) la un cost ridicat (de 15 ori mai scump decât acizii grași); sunt toxici. Dezavantajele acizilor arsonici au determinat aplicarea pe scară largă a acizilor fosfonici RPO(OH)2Valoarea optimă a pH-ului este de 2-3, care are o selectivitate suficientă pentru flotarea casiteritei într-o gamă largă de valori ale pH-ului (2- 10). Valoarea optimă a pH-ului este 2-3. În cazul aplicării sticlei lichide și a încărcării cu silicofluorură de sodiu pentru a spori depresiunea mineralelor de rocă, consumul de colector este redus, iar selectivitatea flotării crește. Temperatura optimă a pulpei la flotare este de 40 °С. În aceleași condiții, derivații organici ai acidului sulfo-succinic („Alkopol-540”, „Aerosol-22”) sunt utilizați pentru flotarea casiteritei.

În țările CSI, în aceste scopuri, reactivul IM-50 este utilizat conform următoarei scheme: mai întâi sulfurile sunt îndepărtate cu ajutorul colectorului — xantogenat, apoi acizii grași — colectori — sunt încărcați pentru a obține concentrat colectiv. Concentratul colectiv, după desorbția colectorului de pe suprafața mineralelor de către cărbunele activ în mediu acidifiat, trece la reflotație cu încărcături mici de IM-50 pentru a obține concentrat de staniu. Creșterea eficienței depresiunii mineralelor de rocă se realizează prin încărcarea cu acid oxalic. Concentratele de staniu obținute în timpul flotării conțin până la 16 % staniu și sunt trimise pentru fumare.

Minereuri și placeri de tantaloniobiu

În prezent, aproximativ 70 % din tantal și niobiu sunt obținute din zăcăminte, iar aproximativ 30 % — din minereuri primare. Conținutul lor comercial în minereuri depinde de conținutul și cantitatea de minerale însoțitoare valoroase și se ridică la 0,1-0,5 %. Dacă există impurități de titan, zirconiu, staniu, monazit în zăcăminte sau minereuri, conținutul comercial de tantal și niobiu în acestea se reduce la 0,03 %.

Există aproximativ 130 de minerale de tantal și niobiu în natură. Toate sunt complexe în compoziția lor chimică. Principalele minerale de niobiu includ columbita (Fe, Mn)Nb2O6(Fe, Mn)Nb, piroclor (Na, Ca)2(Nb, Ti)2O6[OH, F], loparită (Na, Cl, Ca)(Nb, Ti)O3la principalele minerale de tantal — tantalită (Fe, Mn)Ta2O6 și microlite (Na, Ca)2(Ta, Ti)2O6[OH, F]. Conținutul de Nb2O5 în concentratele de piroclor condiționat este de 30 %, iar în concentratele de loparită — 8 %. Concentratele de tantal de prima calitate trebuie să conțină 50-60 % Ta2O5 și nu mai mult de 10 % Nb2O5iar concentratele de clasa a doua — nu mai puțin de 40 % Ta2O5.

Datorită densității ridicate a mineralelor de tantal și niobiu, principala metodă de extracție a acestora în îmbogățirea minereurilor și a siturilor este îmbogățirea prin gravitație, utilizând sedimentare, separatoare cu șurub, mese de concentrare și ecluze. Având în vedere radioactivitatea naturală a unor minereuri, în procesul de preconcentrare a acestora se utilizează separatoare radiometrice. Concentrarea gravitațională produce concentrate brute care conțin minerale de tantal, niobiu, titan, zirconiu, staniu, beriliu, monazit. Flotarea, separarea magnetică și electrică, îmbogățirea chimică și gravitațională sunt utilizate în ciclul de finisare și separare a concentratelor brute obținute. Necesitatea utilizării complexe a materiilor prime impune utilizarea unor scheme complexe de prelucrare și valorificare a acestora.

În ciclul de pregătire a minereurilor, placurile și nisipurile de coastă sunt dezintegrate și spălate, în timp ce minereurile native sunt preconcentrate prin metoda radiometrică sau prin separare în suspensii grele. Acest lucru permite eliminarea argilei, a talusului grosier care nu conține componente valoroase (în cazul spălării) și a 30-40 % din rocă după concasarea grosieră (în cazul preconcentrației). Roca este utilizată ca umplutură la mină sau în construcții.

În ciclul de îmbogățire, materialul este mai întâi separat în 4-5 clase de dimensiuni egale, iar apoi clasele grosiere sunt îmbogățite prin sedimentare, clasele medii pe separatoare cu șurub și mese de concentrare, iar clasele fine pe ecluze. În urma concentrării gravitaționale, se obține un concentrat grosier și reziduuri, care sunt trimise la flotare pentru îmbogățire suplimentară, precum și minereuri native cu strat subțire.

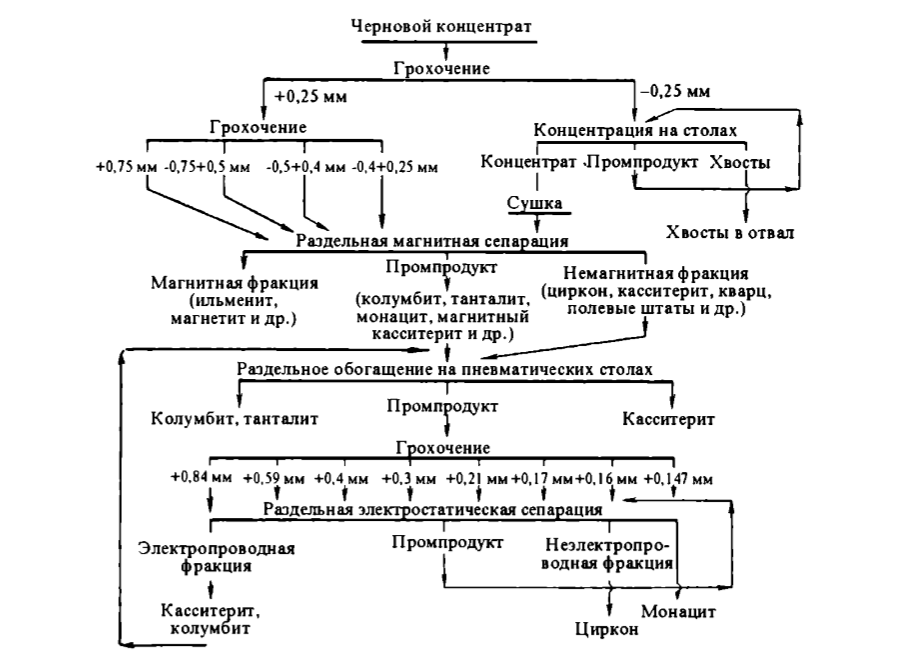

Schema tehnologică de finisare și separare a concentratului brut obținut în timpul îmbogățirii placeriilor (nisipurilor) de tantal-niobiu este prezentată în fig. 4.9. 4.9. Ea include trei grupe de operații: separarea magnetică într-un câmp slab, concentrarea pe mese și separarea electrostatică a materialului împărțit în clase înguste de dimensiuni. Separarea magnetică separă magnetita și ilmenita, concentrarea pe mese separă concentratele de columbită și casiterită, iar separarea electrostatică separă concentratele de zircon și monazită.

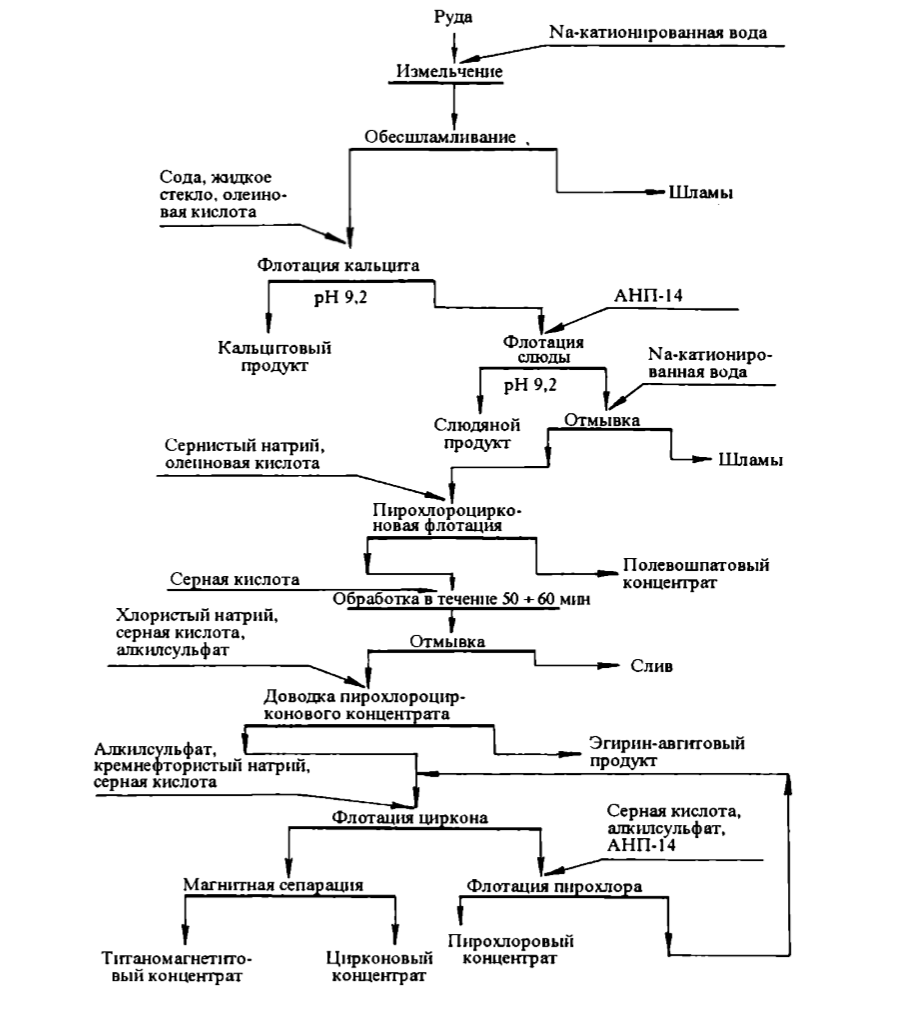

Complexitatea materiilor prime și apropierea proprietăților de flotație ale mineralelor separate în prelucrarea minereurilor cu strat subțire necesită utilizarea unor scheme de flotație complexe. Primele cicluri implică, de obicei, îndepărtarea apolarilor, a mineralelor sulfurate, a micii și a mineralelor de metale alcalino-pământoase. Următoarele cicluri includ flotarea principalilor oxizi și silicați valoroși, finisarea concentratelor obținute și separarea acestora, în procesul cărora se utilizează tratarea acidă și alcalină a diferitelor produse, operațiuni de spălare și deslimare. Ca exemplu, Fig. 4.10 prezintă schema de principiu a flotării minereurilor piroclorocirconice elaborată în VIMS (Rusia).

În conformitate cu această schemă, minereul zdrobit și deslimat este supus unei flotări preliminare a calcitului (cu colector de acid gras) și apoi a micii (cu colector cationic). După spălarea reziduurilor de sticlă lichidă și săruri de duritate cu apă Na-cationică, piroclorul, zirconul, sphena, ilmenitul, magnetita, granatul, aegirina sunt flotatate cu acid oleic, în timp ce feldspații sunt depresionați cu sulfură de sodiu. După tratarea acidă a produsului spumos obținut și spălarea cationilor Fe 3+ și Al 3+ levigați de la suprafață prin flotare cu sulfat de alchil în prezența acidului sulfuric și a clorurii de sodiu, este posibilă eliberarea din masa principală a rocii, al cărei mineral principal este aegirina. Separarea zirconului, ilmenitei și magnetitei de piroclor și de restul mineralelor din rocă se realizează tot cu sulfat de alchil, dar în prezența silicofluorurii de sodiu. Separarea ilmenitei și magnetitei de zircon prin separare magnetică permite obținerea unui concentrat de zircon bogat și a unui produs de titanomagnetită. Concentratul de piroclor se obține ca urmare a reflotării reziduurilor de flotare a zirconului cu adaosuri de colector cationic și de sulfat de alchil (a se vedea figura 4.10).

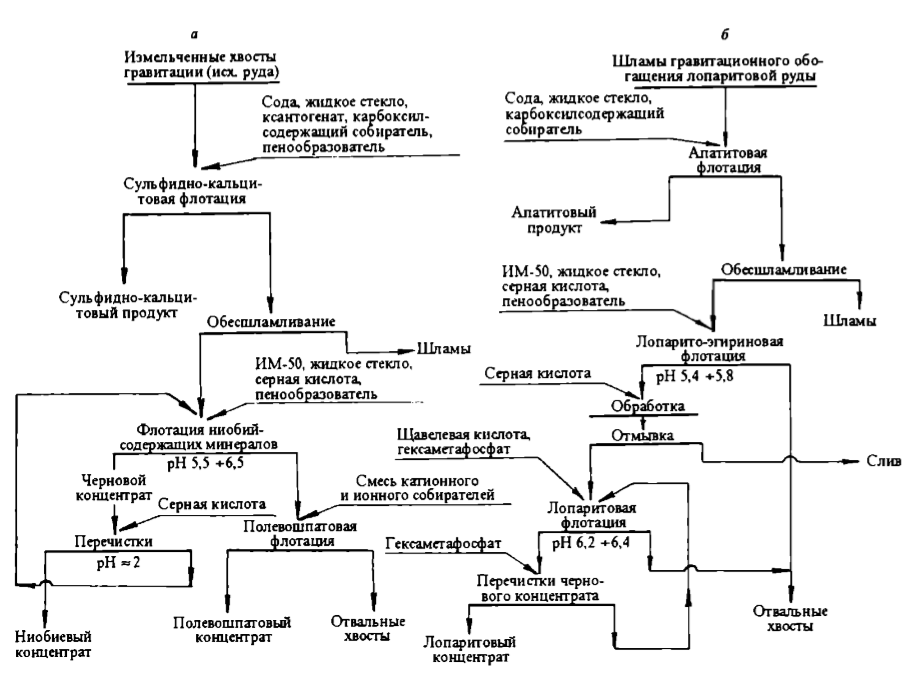

În ultimii ani, un colector — reactiv complexant IM-50 a fost utilizat pe scară largă în flotarea minereurilor de metale rare. Schema tehnologică de bază a flotării mineralelor care conțin niobiu cu IM-50 din minereuri piroclorice și produse ale concentrării gravitaționale, dezvoltată în Mekhanobra, este prezentată în Fig. 4.11, a. 4.11, а. Conform schemei, după îndepărtarea carbonaților și a sulfurilor se preconizează obținerea produsului de niobiu (concentrat) pentru prelucrare chimică și metalurgică și a concentratului de feldspat condiționat. Produsul niobiu conține, pe lângă piroclor, minerale de titan (ilmenorutil, ilmenită, sphene), zircon și, în principiu, poate fi împărțit în concentrate de piroclor, titan și zircon. La rândul său, prin separarea produsului sulfură-calcit, se pot obține concentrate de calcit și sulfură.

Schema de principiu a flotării loparitului cu reactivul IM-50 din nămolul procesului gravitațional este prezentată în Fig. 4.11, б. Aceasta permite separarea loparitei și aegirinei din masa principală a rocilor reziduale după îndepărtarea preliminară a apatitei. Separarea prin flotare a loparitei de aegirină se realizează după tratarea acidă și spălarea prin depresurizarea aegirinei cu acid oxalic și încărcături de hexametafosfat.

Minereuri și placeri cu conținut de tungsten

Principala sursă de producție a wolframului este reprezentată de minereurile de skarn și stockwork cu conținut de wolfram și de placeri. Conținutul comercial mediu de WO3 în minereuri este de 0,1-0,4 %. Principalele minerale de tungsten includ wolframita (Fe, Mn)WO4(Fe, Mn)WO4WO , gybnerit MnWO4, scheelit CaWO4. Toate aceste minerale sunt caracterizate prin fragilitate, tendință la suprafrământare, densitate ridicată (de la 5,6 pentru scheelit la 7,5 t/m 3 pentru wolframit). Mineralele însoțitoare în minereurile cu tungsten sunt sulfurile de metale neferoase, casiterita și mineralele de titan. Rocile reziduale sunt reprezentate în principal de cuarț, feldspați, fluorit CaF2, apatită Ca5(PO4)3(OH, F), barit BaSO4, calcit CaCO3, mica (flogopite, biotite, muscovite).

Wolframita, gubnerita și ferberita sunt extrase din minereuri prin metode gravitaționale, scheelita — prin flotare. Concentratele de wolframită conțin 30-50 % WO3din care concentratele de primă calitate conțin 50 % WO3; concentratele de scheelit — 50-60 % WO3. În toate concentratele, conținutul de fosfor, sulf, arsenic și alte elemente care reduc drastic calitatea oțelurilor aliate și a aliajelor este strict limitat.

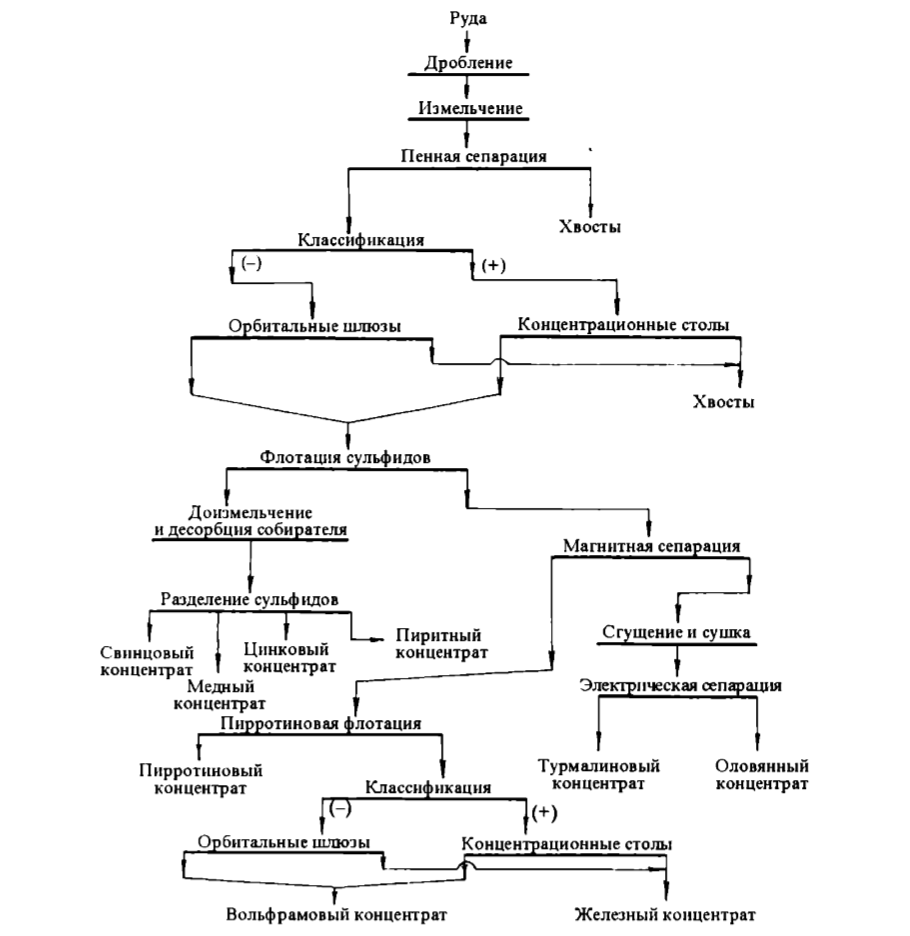

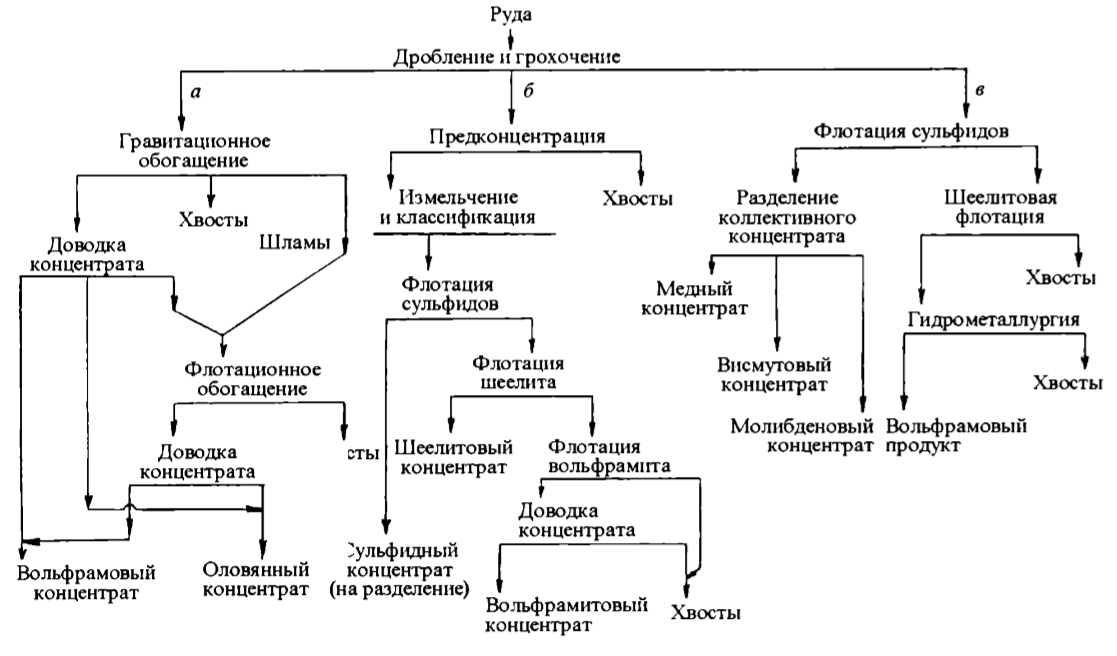

Particularitățile de preparare și îmbogățire (Fig. 4.12) a minereurilor care conțin tungsten sunt condiționate de particularitățile proprietăților fizice ale mineralelor de tungsten. Principalele dintre acestea includ etapizarea concasării, măcinării și îmbogățirii. Mineralele de tungsten sunt extrase pe măsură ce se desprind din agregate cu minerale de rocă; se utilizează aparate care să asigure zdrobirea și măcinarea selectivă în mori cu bare și mori cu bile, cu cernere (pe cribluri fine) sau clasificare după fiecare etapă, pentru a exclude o măcinare excesivă.

Avantajarea primară prin metode gravitaționale se finalizează prin obținerea:

- un concentrat colectiv bogat în minerale grele, care este trimis pentru finisare și separare prin diverse metode;

- un produs intermediar bogat, care este supus dragării, zdrobirii și prelucrării;

- produse intermediare sărace, care sunt dragate pentru a obține reziduuri și produse intermediare bogate;

- suspensii trimise pentru extracția prin flotare a mineralelor de tungsten și reziduuri.

Caracteristicile concentrării gravitaționale includ:

- Utilizarea preconcentrației cu utilizarea suspensiilor grele, a separatoarelor radiometrice și cu șurub, sedimentarea în combinație cu concasarea selectivă;

- Desliminarea preliminară și clasificarea hidraulică în mai multe grade de gravitate egală înainte de concentrarea materialului pe mese, ecluze, separatoare cu șurub, concentratoare conice și centrifugale sau sedimentare;

- utilizarea pe scară largă a diferitelor dispozitive gravitaționale pentru extragerea suplimentară a mineralelor valoroase din reziduuri și nămoluri.

Caracteristica principală a ciclului de finisare a concentratelor gravitaționale colective bogate este utilizarea unei combinații de diferite metode de îmbogățire. Separarea magnetică într-un câmp slab este utilizată pentru a separa mineralele puternic magnetice — magnetita, pirhotita, titanomagnetita și ilmenita — din concentrat; limonita, granatul, biotita și epidota sunt îndepărtate într-un câmp magnetic puternic. Scopul separării electrice este de a separa mineralele conductoare (casiterita tiniferă) de mineralele neconductoare (scheelita). Flotarea este utilizată pentru îndepărtarea sulfurilor după amestecarea cu xantogenat și uleiuri grele. Concentratul colectiv de sulfuri rezultat, după desorbția preliminară a excesului de xantogenat și ulei, este trimis pentru separare prin metode de flotare. Flotația este utilizată pentru extragerea mineralelor care conțin tungsten din reziduurile rezultate în urma concentrării gravitaționale și în prelucrarea minereurilor de scheelită.

Toate mineralele principale de tungsten sunt flotate de colectori de tip acid gras (0,1-0,4 kg/t) la valori ale pH-ului de 9-10, create de sodă (1-5 kg/t). Pentru deprimarea mineralelor de rocă reprezentate de silicați (cuarț, feldspați, mică), se utilizează sticlă lichidă, silicofluorură de sodiu, bicromat (Na2Cr2O7), dextrină. Dacă în minereu sunt prezente sulfuri, acestea se îndepărtează prin flotare preliminară cu colectori sulfhidrilici. Concentratele brute de tungsten obținute în urma flotării cu colectori oxihidrilici sunt contaminate cu minerale de calciu (calcit, apatit, fluorit), silicați (topaz și mică), reziduuri de sulfuri și sunt trimise după o îngroșare preliminară la 50-60 % din solid pentru finisarea concentratului.

Finisarea concentratelor brute de scheelită care conțin 3-5 % WO3și o anumită cantitate de molibden oxidat (reprezentat de povelită CaMoOO4sau adăugarea izomorfă a molibdenului în rețeaua cristalină a scheelitului), se realizează conform metodei Petrov. Esența acestei metode constă în desorbția selectivă a colectorului de pe suprafața mineralelor stâncoase de calciu și silicat în procesul de aburire a concentratelor brute în 3-4 % soluție de sticlă lichidă la o temperatură de 83-90 ° C timp de 30-60 minute. În același timp, mineralele de rocă sunt depresionate, iar scheelitul și pavelitul însoțitor își păstrează flotabilitatea. După diluarea produsului de aburire cu apă rece până la 25-30 % din solid și două-trei re-curățări, se obține un concentrat condiționat. În cazul în care concentratul brut conține o cantitate semnificativă de barit, fluorit, apatită, celestină sau aluminosilicați ușor flotabilizabili, depresiunea lor completă în condițiile metodei Petrov nu este obținută, iar concentratul este trimis pentru prelucrare suplimentară în vederea eliminării impurităților nocive de fosfor (sub formă de apatită), sulf (sub formă de barit) și fluor (sub formă de fluorit).

Până în prezent, fosforul a fost eliminat din concentratul de scheelită prin dizolvarea apatitei cu acid clorhidric HCl. Cu toate acestea, acest lucru duce la dizolvarea parțială a scheelitei, povelitei și la transferul unei părți a tungstenului și molibdenului în soluție, din care acestea sunt apoi eliminate hidrometalurgic. În același timp, se știe că mineralele cu anioni SO42- (celestină, barit), PO4 3- (apatită), F — pot fi separate de minerale cu anioni WO4 2- , MoO4 2 -, SiO3 2- prin flotare conform metodei lui Grossman. În acest scop, concentratul este amestecat într-un mediu acid (la pH 1,5-2), care este creat de acizii clorhidric, sulfuric, oxalic sau fosforic. Legarea colectorului pe suprafața mineralului cu anionii WO4 2- , MoO4 2 -, SiO3 2- sunt distruse în acest proces. În plus, pe suprafața lor se formează tungsten coloidal, molibden sau acid silicic datorită levigării cationilor de calciu, ceea ce duce la depresiunea mineralelor (scheelită, povelită și silicați). Mineralele cu anioni SO4 2- , PO4 3- și F — (barit, apatită, fluorit) sunt flotați bine și pot fi separați de mineralele de tungsten, molibden și silicați prin sulfat de alchil (0,2-0,3 kg/t), furnizând un concentrat de tungsten condiționat în produsul de cameră. În cazul în care concentratele de scheelită obținute conțin mult siliciu, acestea sunt supuse unei re-flotații în mediu neutru cu extragerea mineralelor care conțin tungsten în produsul spumă. Mineralele silicatice rămân în reziduuri.

Din minereurile care conțin 0,1-0,4 % WO3 și 0,03-0,1 % Mo, se obțin concentrate condiționate cu o recuperare de 80-90 % WO3. Aceste concentrate conțin, de asemenea, 8-10 % molibden oxidat cu o recuperare de 60-70 %.

La finisarea flotării concentratelor de wolframită în locul metodei Petrov poate fi utilizată reflotarea concentratului brut în mediu slab acid la pH 5-6 sau după aburirea preliminară cu silicofluorură de sodiu. În ambele cazuri, calitatea concentratelor crește brusc datorită depresiunii mineralelor de silicat și fluorit. Pentru îndepărtarea suplimentară a impurităților dăunătoare, se poate utiliza metoda Grossman. Pentru extracția tungstenului din nămolul de concentrare gravitațională, Mekhanobrom a propus reactivul IM-50. Aplicarea acestuia permite obținerea unui concentrat de tungsten bogat deja în stadiul de flotare principală datorită îndepărtării fluoritei, micii, epidotei. În cazul unor cantități semnificative de fluorit, valoarea optimă a pH-ului în timpul flotării este de 5-6, în condiții normale — 8-9. Utilizarea silicofluorurii de sodiu îmbunătățește semnificativ calitatea concentratului. Finisarea finală a concentratului se realizează cu IM-50 într-un mediu acid (pH 1,5-2) pentru a deprima roca. Flotarea nămolurilor care conțin 0,1-0,4 % WO3se obțin concentrate cu un conținut de 30-50 % WO.3 cu o recuperare a tungstenului de 60-75 %.

Prelucrarea hidrometalurgică a concentratelor de tungsten de calitate inferioară implică, de obicei, levigarea cu sodă în autoclavă la 190-225 °C cu precipitarea ulterioară a molibdenului din soluție sub formă de trisulfură, a tungstenului — sub formă de scheelit artificial sau wolframit de sodiu.

Minereuri și zăcăminte de metale de pământuri rare, toriu și uraniu

Aproximativ 40 de minerale cu conținut relativ ridicat de pământuri rare și toriu (R2O3), dintre care monazitul, xenotimele și bastnesitul, parisitul și euxenitul sunt de importanță industrială primară în îmbogățirea minereurilor de plasă. Toate aceste minerale au o densitate crescută de 4300-5500 kg/m 3 , sunt de obicei slab magnetice și au o conductivitate electrică scăzută. În timpul îmbogățirii se obțin concentrate care conțin 27-65 % R.2O5.

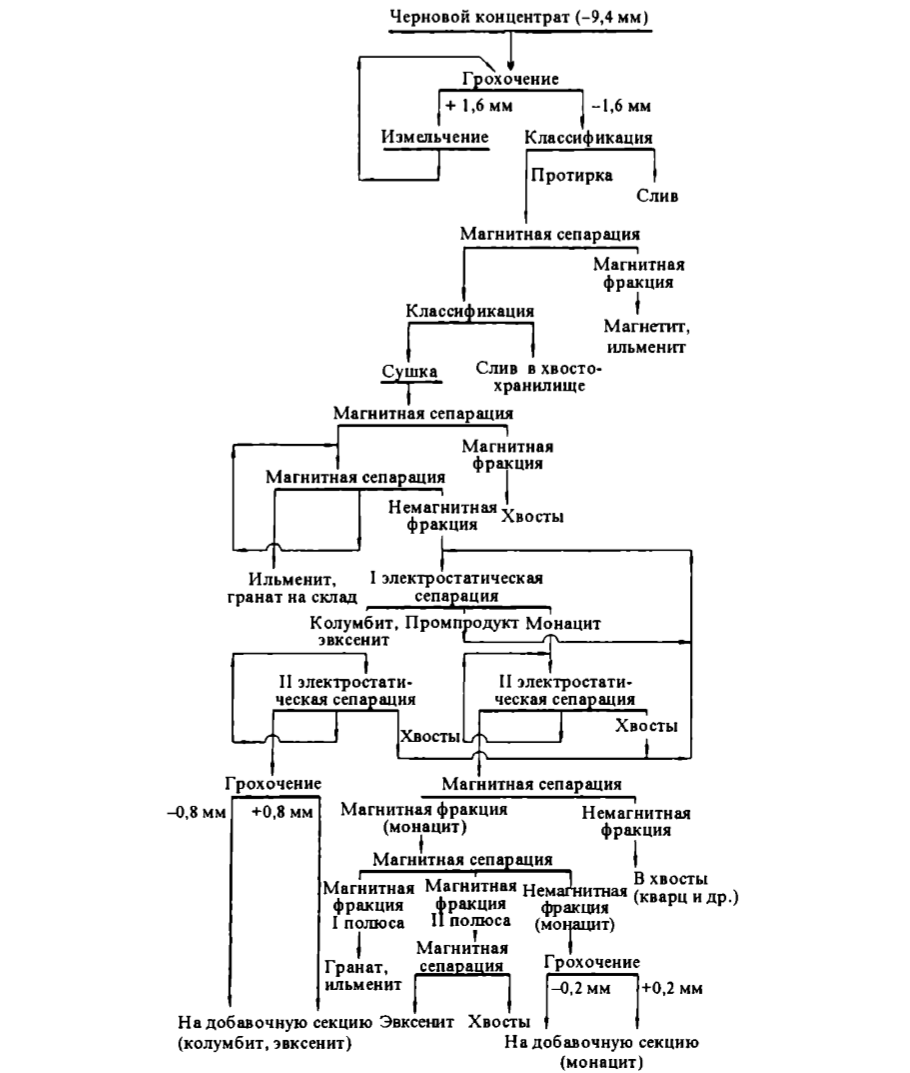

Tehnologia de îmbogățire a aluviunilor este similară cu cea a zăcămintelor de titan-zirconiu, din care monazitul și unele alte minerale de pământuri rare sunt adesea extrase ca produse secundare. Toate mineralele de metale de pământuri rare și toriu din îmbogățirea gravitațională sunt transferate în fracția grea. Separarea monazitei și euxenitei din concentratul colectiv rezultat în procesul de separare a acestora cu ilmenita, granatul și columbita se realizează prin separare magnetică în câmpuri slabe și puternice, clasificare pneumatică sau hidraulică și separare electrică în separatoare electrostatice (fig. 4.13).

Datorită valorilor apropiate ale susceptibilității magnetice și ale conductivității electrice ale multor minerale conținute în fracția grea, finisarea se realizează în mod necesar la clase de dimensiuni înguste, ceea ce crește eficiența separării. În funcție de intensitatea câmpului magnetic, monazitul este extras într-o fracție slab magnetică neconductoare, care este separată în produse magnetice sau nemagnetice. În prelucrarea unor minereuri primare, monazitul este extras prin flotare din reziduurile de flotare a sulfurilor sau separat din fracția grea obținută prin procese gravitaționale din reziduurile de flotare a sulfurilor (Fig. 4.14). Monazitul se extrage într-un mediu alcalin folosind colectori oxihidrilici precum acidul oleic sau oleatul de sodiu sau colectori cationici precum aminele alifatice. Modificatorii selectivi sunt soda caustică și sulfura de sodiu, care nu afectează flotarea monazitei până la anumite costuri, dar scad flotarea piroclorului și a zirconului.

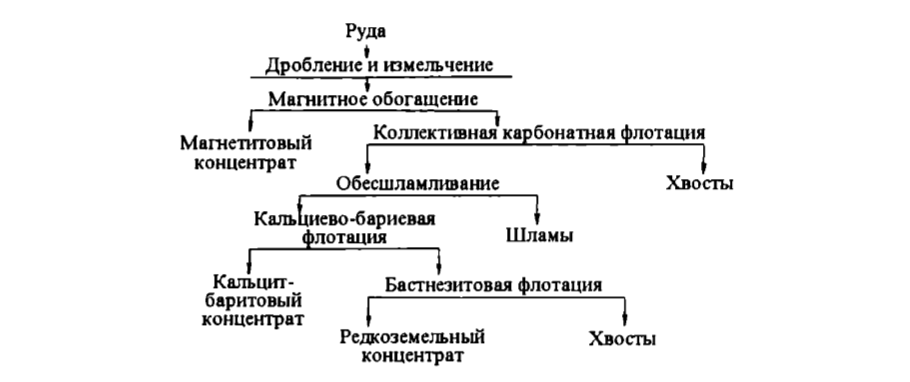

Tehnologia de prelucrare a minereurilor complexe de bastnaesită (cele mai frecvente în China) include (Fig. 4.15) operațiuni de concentrare magnetică, flotarea colectivă a carbonatului, îngroșarea și deslimitarea spumei produse, flotarea selectivă a mineralelor de calciu și bariu și, în final, flotarea bastnaesitei. O combinație de sodă, silicofluorură de sodiu, sticlă lichidă și acid hidroxamic este utilizată în ciclul de selecție a concentratului colectiv.

Extracția selectivă a basgnesitei din minereuri este posibilă și cu ajutorul sulfosuccinatului („Aeropromoter-845”) la pH 2-4 în prezența unui depresor (sticlă lichidă sau amestecul acesteia cu clorură de aluminiu) la o temperatură a pulpei de 45-50 °С. La uzina Mountain Pass, se obține un concentrat care conține 55-60 % R2O3se obține prin flotare folosind colector de acid gras și lignosulfonat pentru a deprima mineralele de rocă (barit, calcit, apatită, hematit). Galena este deprimată în același timp. Temperatura pulpei la flotarea principală este de 70 °С, pretratarea acesteia înainte de flotare fiind efectuată la temperatura de fierbere.

Îmbogățirea minereurilor complexe care conțin metale rare din grupa ytgrium se realizează, precum și îmbogățirea minereurilor de bastnesit, conform schemelor de flotare magnetică. În prezența mineralelor puternic magnetice în minereuri, acestea sunt de obicei separate prin separare magnetică într-un câmp slab înainte de flotarea cu metale rare. Ca reactivi-colectori pentru mineralele de pământuri rare se utilizează compuși organici complexanți cu efect de complexare (chelați) (de exemplu, derivați ai acizilor alchilhidroxamici, acid sulfoyantanic etc.). Pentru separarea mineralelor de metale de pământuri rare din calcit, barit, sodă de cuarț, sticlă lichidă, sulfură de sodiu se utilizează la o temperatură în operațiunile de condiționare de la 60 la 90 °С. Deoarece eficiența separării în operațiunile de recurățire nu este foarte ridicată, concentratele din flotația principală sunt supuse mai multor recurățri.

Sunt cunoscute peste 100 de minerale de uraniu și care conțin uraniu: oxizi, silicați, titani, tantaloniobați, titanotan-taloniobați, sulfați, carbonați, sulfat-carbonați, fosfați, arsenați, vanadați, molibdați, compuși organici care conțin uraniu. Cele mai răspândite minerale sunt uraninita și nasturanita (gudron de uraniu, trișat de gudron de uraniu). Mineralele au densitate mare (4800-10.000 kg/m 3 ), ceea ce face posibilă extragerea lor prin procese gravitaționale în prezența unor fenocristuri suficient de mari.

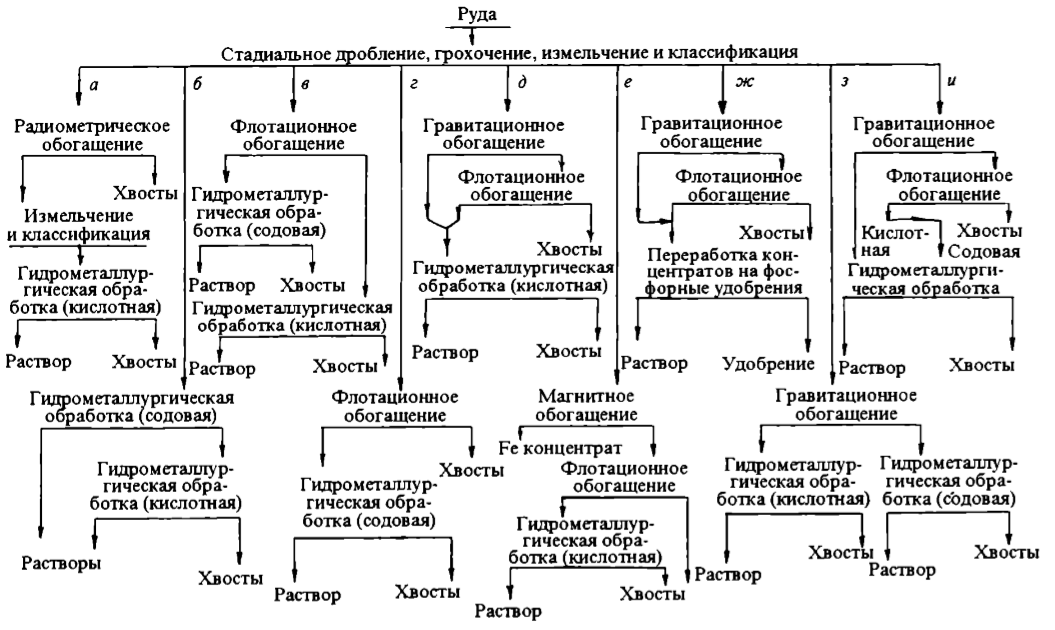

Îmbogățirea minereurilor de uraniu reprezintă, de obicei, o etapă pregătitoare înaintea prelucrării chimice a acestora și este cel mai des utilizată în următoarele cazuri

- prelucrarea minereurilor sărace pentru a reduce ulterior consumul de reactivi pentru prelucrarea chimică și transportul acestora;

- prelucrarea minereurilor complexe care conțin (în afară de uraniu) aur, argint, metale neferoase, rare și alte metale pentru a extrage toate componentele valoroase în concentrate independente. Mineralele valoroase asociate pot fi extrase din minereurile de uraniu prin procese de îmbogățire nu numai înainte de levigare, ci și după levigarea uraniului, în special în cazul diseminării foarte fine și al asocierii strânse a mineralelor de uraniu cu alte minerale valoroase;

- separarea minereului în produse cu compoziții diferite, de exemplu concentrat de flotație de carbonați și reziduuri de silicați pentru prelucrarea chimică ulterioară prin metode alcaline și, respectiv, acide;

- îndepărtarea impurităților nocive (carbonați, sulfuri, oxizi de fier, apatită, clorit etc.) pentru a reduce consumul de reactivi în timpul prelucrării hidrometalurgice, pentru a reduce numărul de operațiuni în timpul purificării uraniului și pentru a îmbunătăți calitatea produsului finit;

- extracția piritei și a altor sulfuri de fier pentru a produce acid sulfuric, care este utilizat pentru levigarea uraniului.

Următoarele metode de îmbogățire sunt cele mai importante în acest proces:

- sortarea radiometrică a bulgărilor de minereu cu dimensiuni cuprinse între 25 și 250 mm, prin sortare pe bucăți, pe loturi și în linie;

- metode de îmbogățire gravitațională (pe mese de concentrare, separatoare cu șurub, mașini de decantare, hidrocicloane) pentru extracția mineralelor primare de uraniu — uraninită, gudron de uraniu etc., care au densitate ridicată și fenocristuri relativ mari. Îmbogățirea în nămoluri grele este, de asemenea, frecvent utilizată pentru minereurile care conțin minerale primare de uraniu;

- flotarea, utilizată pentru extragerea mineralelor de uraniu, a sulfurilor sau a mineralelor de rocă (calcit, apatită, sulfuri de fier etc.) în produsul spumos, care au adesea o valoare independentă sau împiedică eficiența proceselor hidrometalurgice ulterioare de extracție a uraniului din minereuri. În flotația minereurilor de carnotită, se obțin fracțiuni de carbonat și de silicat, care sunt apoi levigate separat cu sodă, respectiv acid. Mineralele de uraniu sunt flotate cu acizi grași sau cu amestecul acestora cu amine în medii ușor acide (pH 5-5,7) sau ușor alcaline (pH 7-7,5). Silicofluorura de sodiu și sticla lichidă sunt utilizate ca depresoare de minerale de rocă;

- măcinarea selectivă, utilizată în principal pentru mineralele secundare de uraniu cu duritate redusă și care pot fi ușor puse în suspensie. Separarea nămolurilor și a rocilor grosiere care conțin uraniu se poate realiza apoi pe ecrane sau în clasificatoare, hidrocicloane etc.

Procesele chimice (hidrometalurgice) sunt principala metodă de prelucrare a minereurilor de uraniu și a concentratelor primare. Acestea se bazează pe utilizarea levigării acide (în principal cu acid sulfuric diluat) pentru minereurile cu conținut scăzut de carbonați, precum și a levigării cu sodă (cu soluție alcalină de carbonat de sodiu și bicarbonat) a uraniului din minereurile care conțin cantități semnificative de minerale carbonate. Prin levigarea acidă se obțin recuperări mai mari decât prin levigarea alcalină, deși este mai puțin selectivă.

După levigare, uraniul este extras din soluții fie prin precipitare sub formă de compuși puțin solubili, fie prin schimb ionic, fie prin extracție cu lichide organice. Ca urmare a îmbogățirii chimice a minereului, se obține un concentrat chimic de uraniu. Concentratele chimice sunt utilizate ulterior în rafinării pentru a produce uraniu metalic sau compuși puri de uraniu.

Tratamentul hidrometalurgic al minereurilor se realizează prin două metode: levigarea în cuvă și levigarea în grămezi. Levigarea în cuvă se realizează pe minereu fin măcinat, fie în aparate cu agitare a pulpei cu aer comprimat (pachucas), fie în cuve de agitare. Levigarea în grămezi se realizează pe material grosier, care necesită cheltuieli de capital semnificativ mai mici, deși oferă indicatori tehnologici mai slabi. Prin urmare, levigarea în grămezi este din ce în ce mai utilizată pentru tratarea minereurilor sărace și dezechilibrate. Soluțiile care conțin uraniu, după curățarea completă de particulele în suspensie, sunt de obicei tratate cu ajutorul tehnologiei de sorbție.

Tehnologia de îmbogățire depinde de tipul de minerale, de diseminarea lor și de uniformitatea distribuției uraniului în minereu.

Schemele de prelucrare sunt de obicei combinate cu includerea operațiunilor de îmbogățire radiometrică, gravitațională, prin flotare, magnetică și tratarea hidrometalurgică a produselor de îmbogățire prin tratare cu acid sau sodă. Opțiunile de combinare a proceselor în funcție de tipul minereurilor și de compoziția lor materială sunt prezentate în Fig. 4.16. 4.16.