Schemele de îmbogățire intermediară a minereurilor de mangan din diferite zăcăminte sunt determinate în mare măsură de cerințele întreprinderilor din metalurgia feroasă privind distribuția chimică și granulometrică a concentratelor. Indicatori importanți ai valorii metalurgice a concentratelor sunt, de asemenea, compoziția minereurilor și a mineralelor nemetalice și, în special, conținutul de impurități dăunătoare — fosfor.

22.08.2016 Subiect: Industria minereurilor de mangan Autor: Paxey

În acest articol: Tehnologia manganului:

Conținut

- Scheme tehnologice de îmbogățire a minereurilor de mangan din zăcămintele Niprului

- Scheme tehnologice de valorificare a minereului de mangan la zăcământul Chiatura

- Îmbogățirea minereurilor de mangan prin metode gravitaționale și de flotare magnetică

- Direcțiile principale ale progresului științific și tehnic în îmbogățirea minereurilor de mangan în Ucraina

Scheme tehnologice de îmbogățire a minereurilor de mangan din zăcămintele Niprului

Schemele de îmbogățire intermediară a minereurilor de mangan din diferite zăcăminte sunt determinate în mare măsură de cerințele întreprinderilor din metalurgia feroasă privind distribuția chimică și granulometrică a concentratelor. Compoziția minereurilor și a mineralelor nemetalurgice și, în special, conținutul de impurități nocive — fosforul — sunt, de asemenea, indicatori importanți ai valorii metalurgice a concentratelor. În general, cerințele uzinelor de feroaliaje și ale magazinelor de furnale ale uzinelor și fabricilor metalurgice față de concentratele de mangan se reduc la un conținut cât mai ridicat de mangan, o cantitate cât mai mică de steril și, mai ales, SiO2, un conținut specific mai scăzut (P/Mn) și distribuția granulometrică necesară. Pentru a evita înghețarea concentratelor în timpul iernii și pentru a reduce costurile de transport, concentratele de mangan ar trebui să fie livrate consumatorilor cu un conținut scăzut de umiditate.

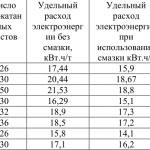

Reglementarea acestor indicatori de calitate ai concentratelor de mangan este justificată, deoarece se știe că cheltuirea de fonduri și resurse pentru îmbogățirea minereurilor de metale feroase și neferoase este compensată în mod repetat prin reducerea costurilor de producție la etapa de prelucrare metalurgică a concentratelor obținute prin îmbogățire. Astfel, prelucrarea statistică a datelor privind topirea industrială a ferromanganului în cuptoare electrice arată că creșterea conținutului de mangan în concentrat cu 1 % (în intervalul 40-45 %) crește recuperarea manganului cu 1,9 %, reduce consumul specific de energie cu 2,5 %, crește productivitatea cuptorului cu 2,4 %. Acest caracter al relației este stabilit de noi și la prelucrarea multifactorială a datelor de topire a silicomanganului.

Pe lângă îmbunătățirea indicatorilor tehnico-economici ai topitoriei de feroaliaje de mangan, utilizarea concentratelor de calitate superioară reduce cantitatea de zgură reziduală, ceea ce reduce înstrăinarea terenurilor pentru depozitarea zgurii. Dar încercarea de a produce numai concentrate de calitate superioară este însoțită de pierderi mari de mangan în etapa de preparare a minereurilor și de creșterea costului concentratelor. În acest sens, în anii ’60-’70, adică în perioada de creștere accelerată a producției de minereu brut și de concentrate comercializabile, au fost efectuate experimente de cercetare și lucrări de calcul pe scară largă pentru a stabili condițiile justificate din punct de vedere economic (din punctul de vedere al eficienței economice naționale) pentru concentratele de mangan, ținând seama de calitatea minereurilor extrase din subsol și de calitatea necesară a feroaliajelor de mangan. S-a demonstrat că, pentru fiecare tip de minereu de mangan și de concentrate produse din acesta, există un conținut maxim admisibil de componente, care determină costurile de prelucrare atât în etapa de îmbogățire, cât și în etapa de prelucrare metalurgică a concentratelor.

Minereul de mangan extras din zăcământul Nikopol este supus îmbogățirii la uzinele de îmbogățire ale MGOK (Grushevskaya și Central) și OGOK (Bogdanovskaya, Chkalovskaya și Aleksandrovskaya). În 1987 a început producția comercială de minereu de oxid de mangan în secțiunea nordică a zăcământului Bolshetokmakskoye (Tavrichesky GOK). Exploatarea subterană la mina TGOK a produs minereu de mangan în 1987. 54,4 mii tone, cu o calitate medie de 19,83 % Mn.

Minereul oxidat extras din mina TGOK este trimis la concentratorul Alexandrovsky pentru îmbogățire. În ciuda naturii sedimentare a acumulării de minereu de mangan în zăcămintele Nikopol și Bolshetokmak, conținutul de mangan, fosfor și siliciu (SiO2) din minereul brut diferă semnificativ, chiar și în secțiuni separate ale zăcămintelor de pe malul stâng și drept.

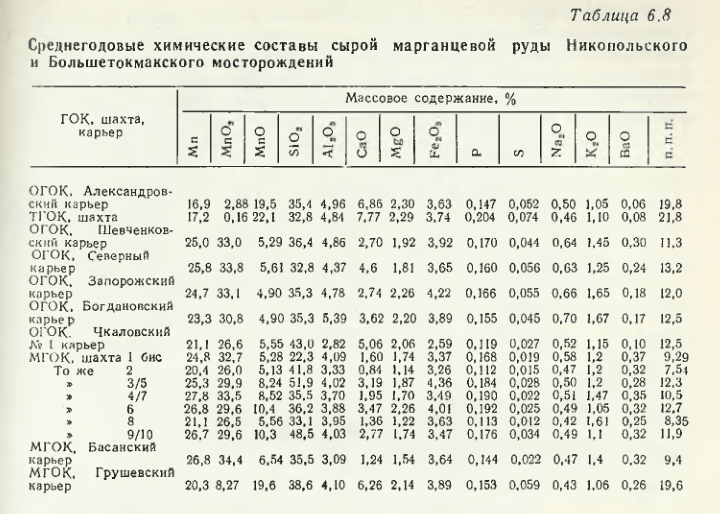

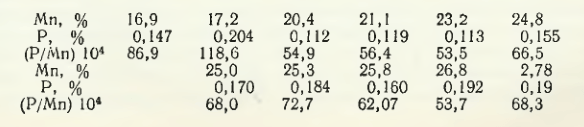

Având în vedere că minereul din bazinul de mangan Nikopol este exploatat prin metode de extracție în puț și în carieră deschisă, minereul care intră în proces de îmbogățire are o calitate diferită, ceea ce reiese din datele privind media anuală a analogilor chimici ai minereului brut (tabelul 6.8). Astfel, începând cu anul 1987, s-a primit pentru concentrare minereu brut cu un conținut de la 16,9 % Mn (mina Alexandrovsky) la 27,8 % Mn (mina 4/7) și de la 32,8 % Si02 (TGOK) la 51,9 % SiO.2(MGOK, mina 3/5). Datorită pătrunderii varietăților de minerale carbonate, conținutul de CaO în minereul brut a variat de la 0,84 % (MGOK, mina 2) la 7,77 % (TGOK). De asemenea, s-a observat modificarea conținutului absolut de fosfor în minereul brut de la 0,112 (MGOK, mina 1) la 0,204 % P (TGOK, mina). Minereul de mangan de la Nikopol are, în general, un conținut mai scăzut de sulf (de la 0,019 la 0,176 %) decât minereul de la Chiatura. În minereul brut primit pentru îmbogățire în 1987, cantitatea de pierderi prin calcinare a variat, de asemenea, de la 7,54 (MGOK, mina 2) la 21,8 % (TGOK). După cum s-a menționat anterior, conținutul absolut de fosfor nu caracterizează întotdeauna calitatea concentratului. O caracteristică mai completă este conținutul specific, adică raportul P/Mn. Datele privind conținutul de mangan din minereul primit pentru concentrare în 1987 sunt aranjate în ordine crescătoare, fiind indicate concentrația de fosfor corespunzătoare unui anumit conținut de mangan și conținutul specific de fosfor calculat:

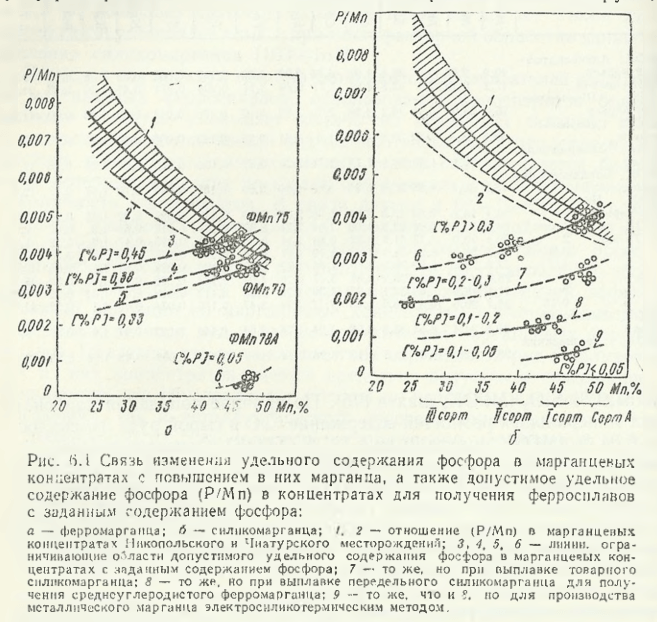

Conform datelor din lucrări, atunci când se valorifică minereul brut în procesul de spălare, o parte din fosfor (în principal, fără legătură cristalochimică cu mineralele de mangan) poate fi eliminat în nămol, în urma căruia conținutul specific de fosfor în concentratul de mangan devine ceva mai scăzut. Cu toate acestea, gradul de eliminare a substanțelor care conțin fosfor depinde de compoziția minerală a minereului, natura fosforului, regimul de spălare etc. Principala cantitate de fosfor trece în minereul spălat, cantitatea de MnO este distribuită prin gradele de concentrat proporțional cu conținutul de mangan, cu cât conținutul de mangan din concentrat este mai mare, cu atât concentrația de fosfor din acesta este mai mare. Astfel, pe măsură ce conținutul de mangan din concentrat crește, extracția acestuia în ferromangan sau silicomangan crește cu un transfer relativ ridicat și constant de fosfor în aceste aliaje; concentrația de fosfor în feroaliajele comerciale de mangan este ceva mai scăzută. Datele din Fig. 6.1, a ilustrează relația dintre modificarea conținutului de fosfor din concentrate și creșterea concentrației de mangan din acestea, precum și conținutul specific admisibil de fosfor (P/Mn) din concentrat pentru obținerea aliajului de ferromangan (Fig. 6.1, a) și silicomangan (Fig. 6.1, b) cu un anumit conținut de fosfor. Schemele tehnologice de îmbogățire a minereului de mangan brut la morile din bazinul Nikopol sunt identice în multe privințe, deși există unele diferențe, de exemplu, absența flotării sau mai puține etape de îmbogățire magnetică. Deoarece morile au fost construite în momente diferite,

Flotarea scurgerilor de la mașinile de spălat, a nisipurilor de îngroșare și a concentratelor de la separarea reziduurilor de sedimentare de clasa 1-0 mm se realizează pe mașini de flotație „Mekhanobr-6V” în conformitate cu schema în contracurent cu două re-curățări ale concentratului într-o mașină de flotație cu treisprezece camere sau trei re-curățări într-o mașină de flotație cu optsprezece camere.

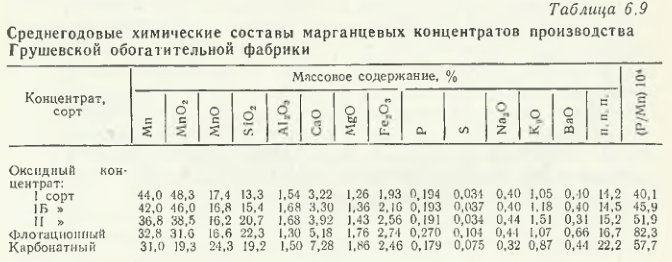

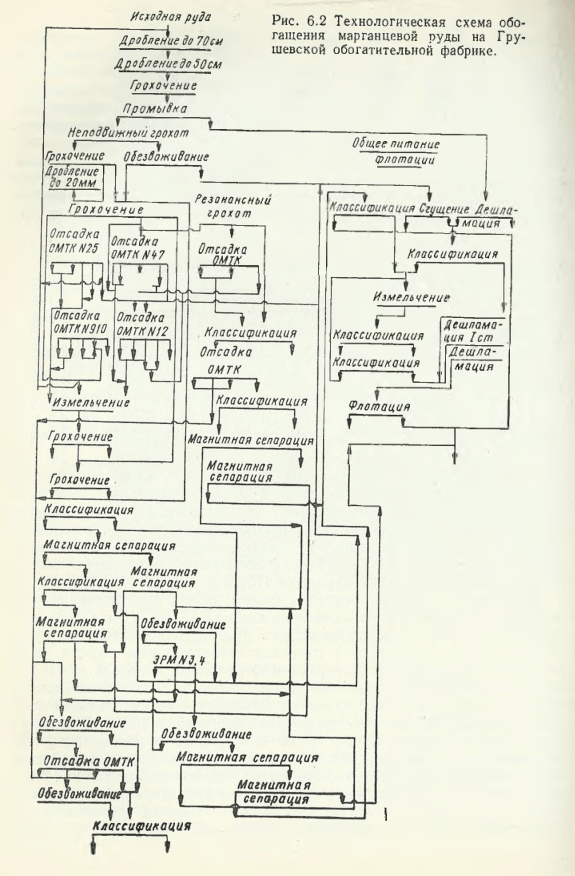

Schema tehnologică de îmbogățire a minereului brut prin sistemul gravitațional-magnetic-flotație la concentratorul Grushevsky este prezentată în Fig. 6.2. 6.2. Această uzină a fost construită în 1961. Complexul său include: clădirea de primire a minereurilor și de concasare grosieră, clădirea de spălare și flotare, clădirea de îmbogățire, clădirea de filtrare, depozitele de concentrate fine și grosiere. Compoziția chimică a concentratelor recepționate în 1987 la această uzină este caracterizată de datele din tabelul 6.9, din care rezultă că cel mai mare conținut specific de fosfor se regăsește în concentratul de flotare 82,3 — 1 0-4 %, ceea ce confirmă trecerea substanței care conține fosfor în timpul spălării în drenuri, reziduuri de sedimentare, ajungând, după cum s-a menționat mai sus, la flotare.

În total, în 1987, MGOK a primit 5634,3 mii tone de minereu brut (masă uscată) pentru prelucrare, din care s-au obținut 2884,2 mii tone de concentrat fără grad (39,34 % Mn) cu un randament de 32,78 %, iar din acesta s-au obținut 1847,1 mii tone de concentrat de oxizi (inclusiv gradele: gradul I — 357,3 mii tone; gradul IB — 338,2 mii tone; gradul II — 1151,5 mii tone cu conținut de mangan). tone (inclusiv clasa I — 357,3 mii tone; clasa IB — 338,2 mii tone; clasa II — 1151,5 mii tone cu un conținut de mangan de 44,27, 42,2 și respectiv 37,1 %) și 1037,2 mii tone de concentrat de carbonat cu un conținut de Mn de 30,38 % și un randament de 18,4 %. Randamentul de recuperare a manganului din concentratele comerciale a fost de 77,34 %. La concentratorul central al MGOK, concentrarea minereului se realizează conform schemei gravitațional-magnetice. Minereul zdrobit este spălat în mașini de tip Excelsior, iar sedimentarea se realizează în mașini de sedimentare. Uzina Bogdanovskaya a OGOK utilizează pe scară mai largă separarea magnetică, care permite o extracție mai completă a manganului, deși acești indicatori sunt determinați în mare măsură de calitatea superioară a minereului furnizat pentru îmbogățire.

Îmbogățirea minereului la concentratorul Chkalovskaya se realizează în conformitate cu aceeași schemă tehnologică a concentratorului Grushevskaya. În 1987, au fost îmbogățite 777,9 mii tone de minereu (greutate uscată) și au fost produse 320 mii tone de concentrat de carbonat, dintre care 261,7 mii tone de minereu de gradul I și 58,8 mii tone de minereu de gradul II cu un conținut de Mn de 28,67 % și, respectiv, 24,4 %, cu o recuperare a manganului de 69,73 %.

Scheme tehnologice de valorificare a minereului de mangan la zăcământul Chiatura

Minereurile de mangan din regiunea manganieră Chiatura au fost supuse dezvoltării industriale pentru o perioadă îndelungată și până în prezent, deși există și alte zăcăminte de mangan explorate în bazinul Chiatura. Se disting mai multe tipuri de minereuri de mangan: ușor îmbogățite prin spălare și precipitare; greu îmbogățite (minereuri carbonate și oxidate și minereuri neîmbogățite de calitate superioară numite „belta” și „mtsvari”).

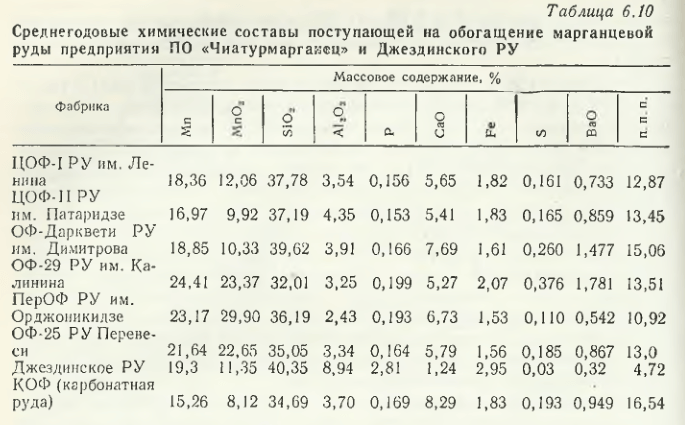

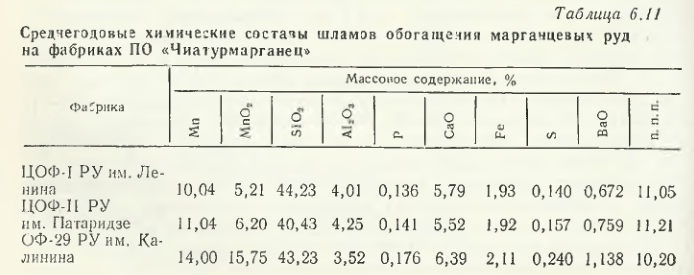

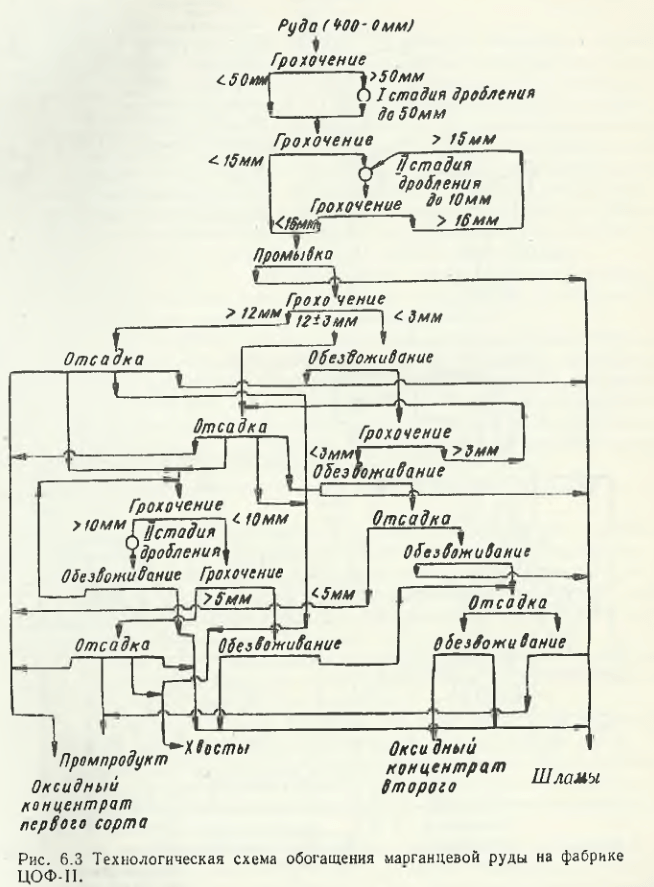

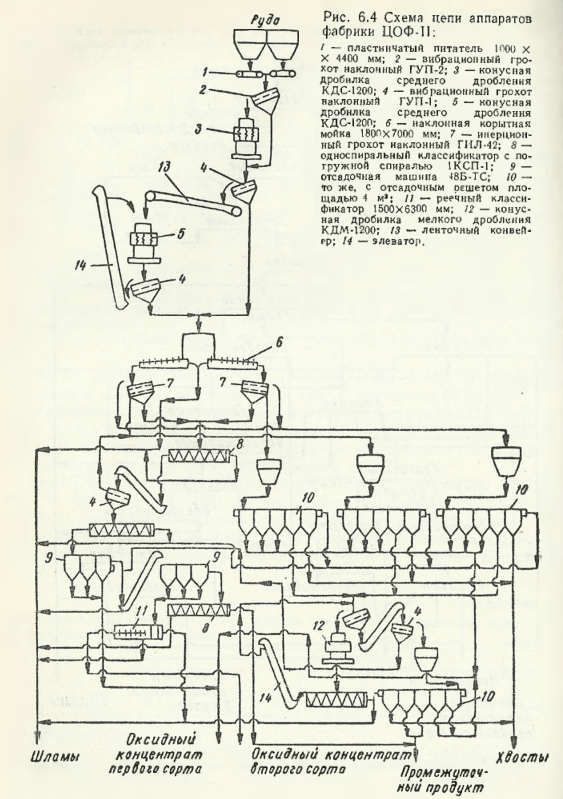

În bazinul Chiatura există șase uzine de îmbogățire, unde se îmbogățește minereul brut (inițial) (COF-1, COF-II, OF-Derkveti, OF-29, OF-25 și PerOF). Se utilizează schema de îmbogățire gravitațională, conform căreia minereul cu un conținut de 16-25 % Mn (tabelul 6.10) este supus unei concasări în două etape, apoi spălării, clasificării și îmbogățirii celor obținute după clasificarea fiecărei clase prin metoda sedimentării (fig. 6.3). Schema lanțului de aparate al instalației COF-II este prezentată în Fig. 6.4.

Din cauza tendinței excesive de zdrobire a minereului inițial și a mineralelor, se înregistrează pierderi mari de mangan, nămolul (până la 25 %) conținând între 10 și 14 % Mn (tabelul 6.11). Extracția manganului în concentrate comercializabile în 1987 a fost de 67,28 %.

În 1987, fabricile PA „Chiaturmanganese” au primit 4432,1 mii tone de minereu (greutate uscată), inclusiv oxid 2160,2 mii tone, carbonat 1670 mii tone și poros 601,4 mii tone. Concentratul produs a fost de 1851,7 mii tone (greutate uscată), inclusiv concentrat gravitațional de 1707,7 mii tone.

COF-II a primit minereu brut de tip mixt (20,1 % Mn; 15,5 % MnO2; 35,3 % SiO2). Principalele etape de îmbogățire a minereului la COF-P sunt concasarea, spălarea, criblarea și stripping-ul (a se vedea figura 6.4). Noul concentrator NOF-Darkweti (pus în funcțiune în 1961) îmbogățește minereul din munții Darkweti și nordul Itkhvisi.

Îmbogățirea minereurilor de mangan prin metode gravitaționale și de flotare magnetică

Minereul de mangan (brut) extras din subsol din cauza conținutului ridicat de componente ale rocilor reziduale (minerale nervoase — cuarț, argilă caolinică etc.) nu poate fi utilizat în prelucrarea metalurgică, prin urmare este supus îmbogățirii prin diferite metode: gravitațională, magnetică, flotare, în diversele lor combinații. Aceste metode sunt precedate de o etapă (așa-numita spălare a minereului brut), care este de mare importanță în schema tehnologică generală de îmbogățire a tuturor tipurilor de minereu de mangan (oxid, mixt, carbonat).

Material de bază

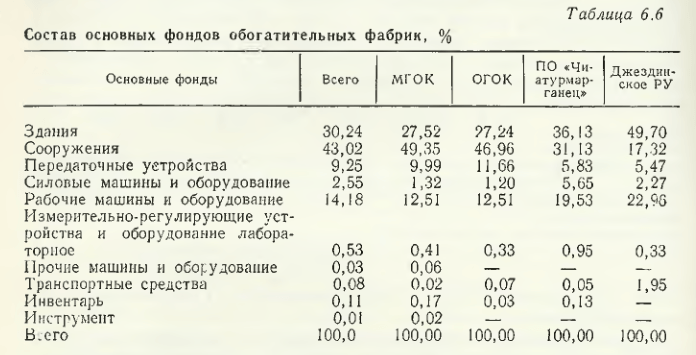

Industria minereurilor de mangan din CSI pentru prelucrarea minereurilor brute inițiale și producția de concentrate comercializabile are un potențial puternic de instalații de îmbogățire, care sunt incluse în principal în trei uzine miniere și de prelucrare: Marganetsky GOK (MGOK), Ordzhonikidze GOK (OGOK) și PO Chiaturmanganese. A patra uzină Tavrichesky GOK (TGOK), care a fost pusă în funcțiune în 1987, nu are încă capacitatea de a îmbogăți minereul extras. O mică instalație de îmbogățire la Combinatul de minereu Dzhezda (RK) (Kazahstan). Structura activelor fixe ale uzinelor de îmbogățire pe unități miniere și de prelucrare este prezentată în tabelul 6.6. În ansamblu, costul clădirilor reprezintă 30,24 %, construcțiile 43,02 %, utilajele și echipamentele de lucru 14,18 %, dispozitivele de transmisie 9,25 % în structura activelor fixe. Pentru fiecare unitate minieră și de prelucrare în parte, costul imobilizărilor pe elemente este următorul: clădiri de la 27 la 37 %, construcții de la 30 la 50 %, mașini și echipamente de lucru de la 12 la 30 % și dispozitive de transmisie de la 5 la 10 %.

Există trei uzine de îmbogățire la OGOK: Chkalovskaya (construită în 1965), Bogdanovskaya (construită în 1959) și Alexandrovskaya (construită în 1934).

MGOK operează două uzine — Grushevskaya (1961) și Central (1949). În bilanțul PO Chiaturmanganese figurează opt uzine de îmbogățire, inclusiv Concentratorul Central al UR Lenin, Concentratorul Central-2 al UR Pataridze (1957), Concentratorul-25 al UR Perevesi, Concentratorul-29 al UR Kalinin, Concentratorul-Darkveti al UR Dimitrov (1961), Concentratorul Central al UR Ordzhonikidze (1940), Uzina Centrală de Finisare (CFP) și Uzina Centrală de Flotare (CFP).

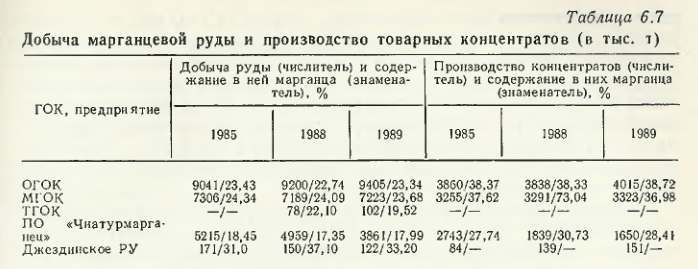

În 1987, toate instalațiile au primit 21908,8 mii tone de minereu brut de mangan (greutate naturală) sau 17327,8 mii tone (greutate uscată) pentru prelucrare. Conținutul mediu de umiditate al minereului brut a fost de 20,91 %. Conținutul mediu de mangan în minereu a fost în 1986 22,09 %, în 1987 — 22,06 %. Producția de concentrate comercializabile în 1987 a atins 9355,7 mii tone greutate naturală sau 7955,2 mii tone greutate uscată. Conținutul mediu de mangan în minereul îmbogățit (concentrat negradat) a fost de 35,44 %, iar conținutul de umiditate a fost de 14,97 %. Randamentul concentratului a scăzut ușor de la 46,01 % în 1987. Recuperarea manganului din minereul de mangan primit pentru a fi îmbogățit în concentrate comercializabile a fost de 73,74 % în 1987 (74,12 % în 1986). Producția de concentrate comercializabile în perioada 1987-1990 la uzinele miniere și de prelucrare ale industriei a fost caracterizată de datele prezentate în tabelul 6.7.

Direcțiile principale ale progresului științific și tehnic în îmbogățirea minereurilor de mangan în Ucraina

Progresul științific și tehnic în domeniul tehnologiei de îmbogățire a minereului de mangan în bazinul Nikopol a asigurat o îmbunătățire constantă a calității concentratelor de mangan, cu o scădere constantă a calității minereului de mangan extras din subsol. Leskov S. V. și A. P. Kazantsev au rezumat experiența punerii în aplicare a dezvoltărilor privind problema îmbogățirii minereului de mangan efectuate în perioada 1960-1992 la Uzina de minerit și prelucrare Ordzhonikidze — principalul furnizor de concentrate de mangan pentru uzinele de feroaliaje. Rezultatele acestei analize detaliate pot caracteriza progresul înregistrat în îmbogățirea minereului de mangan în bazinul Nikopol în ansamblu. Datele acestei analize sunt sintetizate mai jos.

În perioada 1960-1970, schemele tehnologice ale uzinelor includeau îmbogățirea claselor mari de minereu spălat prin sedimentare în două etape, iar a claselor mici — prin schema magnetic-gravitațională.

În perioada 1970-1980, odată cu volumul anual mare de prelucrare a minereului de mangan, s-a pus problema necesității de a crea noi tipuri de echipamente cu o capacitate unitară mare pentru a îmbunătăți nivelul tehnic al uzinei și al subramurii minereului de mangan în ansamblu. Dezvoltarea ulterioară a metalurgiei feroase a necesitat, odată cu creșterea producției de concentrate de mangan, o îmbunătățire semnificativă a calității acestora.

Principalele direcții tehnice avute în vedere în proiect sunt

- implicarea în prelucrarea noilor varietăți de materii prime de mangan caracterizate prin deteriorarea compozițiilor mineralogice și gravitaționale, precum și creșterea ponderii diferențelor de carbonat în minereul oxid, introducerea schemelor de îmbogățire profundă a minereurilor oxidice, mixte și carbonate, extragerea mai completă a manganului din concentrate;

- crearea de echipamente foarte productive și eficiente pentru sedimentare, separare magnetică, concasare, spălare, măcinare și valorificarea nămolului.

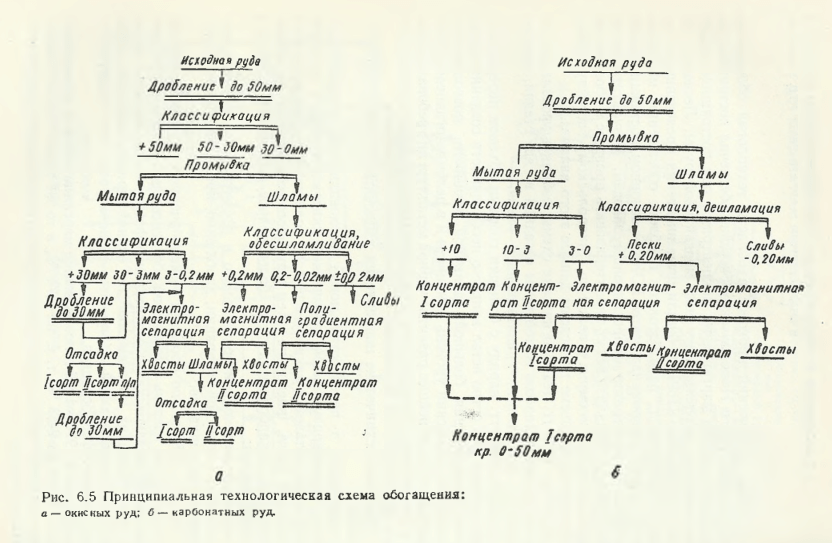

În perioada 1971-1980 a fost construită a doua etapă a instalației de concentrare Chkalovskaya, iar instalația de concentrare Bogdanovskaya a fost reconstruită în conformitate cu proiectele Mekhanobrchermet. Minereurile de mangan de la aceste uzine sunt îmbogățite conform unei scheme cu un singur principiu (Fig. 6.5), ceea ce face posibilă producerea de concentrate pentru feroaliaje de înaltă calitate.

În perioada 1970-1992, conținutul de mangan din minereul brut a scăzut de la 27,04 la 24,3 %, adică cu 2,74 %, în același timp, datorită îmbunătățirii tehnologiei de îmbogățire, calitatea produselor a fost îmbunătățită sistematic.

Tendința de a reduce calitatea minereului inițial de mangan și compoziția mineralogică a acestuia este evidentă în special în timpul prelucrării minereului. Uzinele de îmbogățire primesc materii prime greu de îmbogățit, reprezentate de agregate de minereu și minerale nemetalice. Înainte de 1983, minereurile erau reprezentate de minerale oxidice de mangan cu adaosuri nesemnificative de carbonați, ceea ce permitea obținerea din acestea, cu ajutorul mașinilor de sedimentare MOBK-8s existente, a concentratelor de cea mai înaltă calitate, cu o fracție masică de mangan cuprinsă între 43,2 și 43,5 %, la un randament de 20-29 %. Începând cu anul 1984, conținutul de minerale carbonatice a crescut de la 4,4 % la 9,1 % în comparație cu anul 1983, ceea ce a îngreunat obținerea concentratelor de calitate superioară, în ciuda modificării nesemnificative a conținutului de mangan din minereu. În acest sens, a fost necesar să se îmbunătățească tehnica și tehnologia la concentratoare, fără a le opri, pentru a stabiliza calitatea concentratelor de calitate superioară produse.

Ca urmare a cercetărilor efectuate privind concentrarea gravitațională a minereurilor de mangan greu de separat, a fost creată o nouă gamă parametrică unificată de mașini de decantare (MO-208, MO-212).

Prototipurile de mașini de sedimentare MO-208 și MO-212 au fost fabricate și testate în 1986-1989 la concentratorul Chkalovskaya. Aceste mașini sunt echipate cu descărcătoare rotative îmbunătățite, fără vârfuri, cu un sistem de control automat fiabil, fără contact, al descărcării fracțiilor de concentrat, pulsatoare cu supape, care permit reglarea ciclurilor de stripare în funcție de caracteristicile gravitaționale ale minereului destinat concentrării, sistem de control automat al ciclului de aer.

Proiectarea acestui tip de mașini de stripare este progresivă, iar în ceea ce privește unitățile separate și parametrii de separare, durata medie de funcționare înainte de revizie, consumul specific de energie și greutatea specifică, acestea depășesc cele mai bune mașini naționale și străine.

Pentru separarea stabilă a concentratelor de înaltă calitate din minereurile de mangan cu granulație fină prin sedimentare, principalele condiții sunt uniformitatea câmpului de viteze al fluxului pulsatoriu de apă pe suprafața ecranului de sedimentare, alegerea optimă a cineticii ciclului de sedimentare și a parametrilor patului artificial.

Pe baza studiilor teoretice și experimentale, Mekhanobrchermet împreună cu Ordzhonikidze Mining and Processing Plant au introdus noi mașini de stripare cu pulsație de aer cu diferite tipuri de pat artificial, care au permis stabilizarea calității concentratelor de calitate superioară prin creșterea uniformității câmpului de viteză al fluxului pulsatoriu al purtătorului de energie și a selectivității separării datorită densității uniforme și raportului de particule ale patului artificial. Practic, din orice minereu de mangan se separă concentratul cu o fracție masică de mangan de 44-48 % prin proprietăți gravitaționale pe mașinile de decapare OMRM-8 (OPM-24) cu noul pat artificial.

Grosimea (diametrul echivalent) pentru toate tipurile de așternut a fost de 10-18 mm. Studiile efectuate în laborator și în condiții semi-industriale pentru a determina parametrii așternutului artificial, cu testarea ulterioară în condiții industriale, au stabilit că cel mai selectiv este așternutul din granule oxidate și recoapte, precum și corolele extrase din zgura de producție a silicomanganului. Noua metodă de sedimentare cu parametrii propuși ai patului artificial permite practic separarea selectivă a minereurilor de până la 0,04 mm, caracterizate prin proprietăți gravitaționale dificile. Patul artificial cu parametrii specificați este pus în aplicare nu numai la uzinele de îmbogățire ale Diviziei de minerit și prelucrare Ordzhonikidze, ci și la uzinele Diviziilor de minerit și prelucrare Marganetsky și Chiatursky, precum și la uzinele de îmbogățire pentru îmbogățirea minereurilor diamantifere.

Controlul calității produselor de stripare obținute și reglarea automată a procesului tehnologic de stripare sunt de mare importanță pentru obținerea de concentrate de înaltă calitate. A fost testat și introdus un nou sistem de control continuu al calității concentratelor și produselor de sedimentare (IAKS-MS-6), care permite furnizarea continuă de informații privind conținutul de mangan din concentratele mașinii de sedimentare, ceea ce, pe de o parte, exclude respingerea concentratelor de calitate superioară și, pe de altă parte, reduce pierderile datorate intervenției prompte în procesul tehnologic de sedimentare. În viitor, sistemul va fi utilizat ca senzor de calitate în sistemul de control automat al procesului de sedimentare.

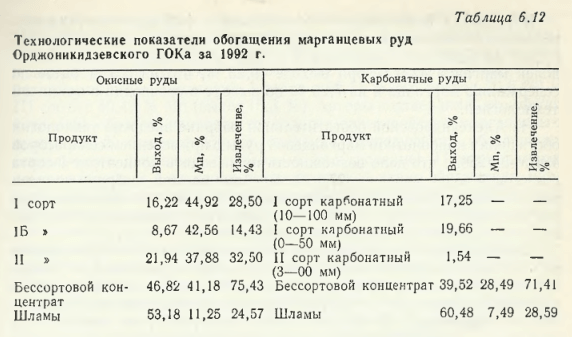

Datorită măsurilor de mai sus puse în aplicare la Divizia de minerit și prelucrare Ordzhonikidze, în ciuda deteriorării compoziției materiale a minereului alimentat pentru îmbogățire, conținutul total de mangan din concentratele de calitate superioară practic nu se modifică și rămâne la nivelul de 43,4-43,8 %, care corespunde cerințelor mondiale pentru produsele fabricate (tabelul 6.12).

În ultimii 10 ani de funcționare a uzinei, la uzinele de îmbogățire au fost introduse o serie de tehnologii noi. Acestea sunt spuma și separarea poligradientă, o nouă metodă de algomerare a concentratului de mangan într-un strat înalt (700 m). Concentratorul Chkalovskaya a pus în funcțiune tehnologia de separare poligradientă a nămolului rezidual. În schema acestei tehnologii a fost utilizat un separator electromagnetic poligradient VMS-100/2 cu o capacitate de 100 de tone pe oră.

Tehnologia de separare poligradientă cu grosimea de 0,5-0,02 mm este mai eficientă în comparație cu toate metodele de îmbogățire prin flotare utilizate anterior. Atunci când se produce un concentrat stabil de gradul II cu o fracție masică de mangan de 35-37 % în două treceri, nu sunt necesare costuri pentru reactivi. Această metodă este ecologică și favorabilă din punct de vedere economic.

În fabricile uzinei, lucrările de înlocuire a echipamentelor învechite și depășite se desfășoară în mod regulat și sistematic: în unitățile de concasare funcționează concasoare cu roți dințate și cu ciocane, în unitățile de criblare funcționează ecrane GIT-52 și GGT-42, sunt instalate hidrocicloane cu garnituri noi, care au permis îmbunătățirea pregătirii minereului brut pentru spălare, iar a minereului spălat — pentru principalele procese tehnologice (sedimentare, separare electromagnetică). Principalele echipamente de proces au fost înlocuite cu echipamente mai eficiente și mai productive. Mașinile de spălat MBM-1 au fost înlocuite cu KG-25, care au permis reducerea conținutului de substanțe argiloase în minereul spălat cu 60% și creșterea calității minereului spălat cu 0,7% și a fracției masice de mangan în produsul finit cu 0,25%.

Separatoarele ERM-4 au fost înlocuite cu 4EVM-38/250A și 4EVM-40/250A în unitatea de eliminare a granulelor libere de cuarț (din materialul cu dimensiunea mai mică de 3 mm), ceea ce a permis eliminarea mai eficientă a granulelor de cuarț (cu 30%) și, astfel, creșterea calității concentratului finit cu 1,5%. În etapa de îmbogățire suplimentară a produselor industriale au fost introduse concasoare cu patru role DK-4V în locul concasoarelor rotative SMD-75. Acest lucru a făcut posibilă reducerea timpilor morți ai unității de îmbogățire și îmbunătățirea calității de gradul II cu 0,22 % și a sinterizării cu 0,12 %.

După reconstrucție, la uzină au fost atinși indicatori tehnologici ridicați: capacitatea de producție a uzinei a crescut semnificativ și se ridică la 3,920 mii tone de concentrat de mangan și 430 mii tone de sinter.

Fabricile lucrează anual la îmbunătățirea tehnologiilor pentru a crește valoarea metalurgică a concentratelor produse.

Tehnologia de îmbogățire a minereurilor oxidice prin sedimentare cu grosimea de +3 mm a fost testată la concentratorul Bogdanovskaya. Din minereul cu o fracție masică de mangan de 40,9 % s-a obținut un concentrat cu o fracție masică de mangan de 42,9 %, cu un randament de 79,25 %, ceea ce este cu 0,5 % mai mare în ceea ce privește conținutul de mangan și cu 7,25 % mai mare în ceea ce privește randamentul în comparație cu tehnologia adoptată.

La uzina de concentrare Alexandrovsky a fost introdusă tehnologia de îmbogățire a minereului carbonat de mangan cu aplicarea separatoarelor 4EVM-38/250A, ceea ce a făcut posibilă producerea unui concentrat de clasa I cu o fracție masică de mangan de 27,1 %. Pentru prima dată la această uzină a fost produs un concentrat de carbonat de siliciu de gradul I (4,8 % cuarț liber), ceea ce face posibilă eliminarea producției de concentrat de carbonat de gradul II.

Reconstrucția schemelor tehnologice ale uzinelor de îmbogățire a permis creșterea randamentului de calitate superioară cu 6,93 %, a calității concentratului total cu 1,5 %, a extracției manganului din concentratul total cu 2,35 %; conținutul de siliciu din concentrat a fost redus drastic (în gradele superioare cu 1,85 %, în clasa a doua cu 5,84 %).

Nivelul ridicat de tehnologie și funcționarea stabilă a echipamentelor de proces au permis uzinei să obțină cele mai bune performanțe din industrie în ceea ce privește producția de produse finite, inclusiv de calitate superioară, precum și în ceea ce privește calitatea concentratelor de oxid, carbonat și sinter produse de uzine.

Calitatea concentratului comercial de mangan produs de Divizia de minerit și prelucrare Ordzhonikidze este cu 4% mai mare decât cea a industriei și se ridică la 39,3%, în timp ce media industriei este de 35,3%. În volumul total al producției de concentrat de mangan, 42,4 % este format din concentrat de calitate superioară, în comparație cu media industriei de 29,5 %, adică de 1,5 ori mai mult (conform datelor din 1991).

Împreună cu datele menționate mai sus privind progresul științific și tehnic în îmbogățirea minereurilor de mangan la OGOK, merită atenție și noile abordări în rezolvarea problemei creșterii valorii metalurgice a concentratelor și a creșterii randamentului de utilizare a manganului prin crearea unor scheme, deși complicate, dar fezabile din punct de vedere economic, de îmbogățire a minereurilor și de topire a feroaliajelor de mangan. Aceste procedee includ procese cunoscute de mult timp, dar neutilizate încă în îmbogățirea minereurilor de mangan, îmbogățirea magnetică prin prăjire a concentratelor de calitate inferioară, a produselor intermediare și a reziduurilor de minereuri de oxid, carbonat și mixte. În aceste scheme, scopul prăjirii produselor este de a transforma oxizii și carbonații în hausmanit (Mn3O4), prin urmare etapa de prăjire precede separarea magnetică. O mare contribuție la dezvoltarea modurilor de prăjire a concentrației magnetice a fost adusă de echipele institutelor de cercetare (Mekhanobrchermet, Uralmechanobr), universităților (DGI, DMetI, KGRI etc.) și de personalul tehnic și ingineresc al instalațiilor de îmbogățire din industrie.

Un alt grup de metode constă în separarea magnetică a produsului care urmează să fie prelucrat, cu prăjire și flotare ulterioară. Din concentratul de mangan greu de îmbogățit de gradul IV (23,06 % Mn și 0,19 % P) prin această schemă, completată cu defosforizarea produsului în etapa finală prin metoda hausmanitei, s-a obținut un concentrat de gradul I cu 52,14 % Mn (20,6 % randament) și de gradul III cu 40,47 % Mn (15,3 % randament). Autorii au confirmat că prăjirea modifică radical proprietățile tehnologice ale produselor din mangan și intensifică operațiunile ulterioare de îmbogățire (măcinare, flotare, îngroșare și filtrare). Un element fundamental nou în schema tehnologică de la un capăt la altul a îmbogățirii minereurilor de mangan este metoda de prăjire gravitațională pentru minereurile carbonatice și mixte, inclusiv pentru concentratele și produsele intermediare cu grad scăzut și inferior de calitate dezvoltate de S.M. Mazmishvili. Această tehnologie prevedea construirea unei instalații de prăjire a carbonatului rezultat din concentrația gravitațională în bazinul Chiatura. Concentratul de înaltă calitate ar permite înlocuirea minereului de mangan importat, care a fost furnizat pentru o lungă perioadă de timp uzinei de feroaliaje Zestafon pentru topirea ferromanganului cu conținut mediu de carbon.

În paralel cu etapa de prăjire oxidativă a minereului de mangan, se dezvoltă noi scheme și procese de valorificare a acestuia cu includerea etapei de prăjire reductivă. În experimentele de valorificare a minereurilor sărace de mangan din statele Bihar și Orissa (India) (30,5 % Mn; 10,22 % FeO; 28,3 % SiO; 5,6 % Al2; 5,6 % Al2O3; 0,4 % BaO și 0,39 % P) după spălare a fost supus la prăjire reducătoare și separare magnetică. Concentratul obținut a avut o compoziție de 62,1 % Mn; 4,62 % Fe; 9,5 % SiO2; 2,74 % Al2O3 și 0,04 % P.

Se propune o metodă în care minereul carbonat este prelucrat în conformitate cu următoarea schemă: zdrobire, spălare, separarea deșeurilor și apoi prăjire reducătoare într-un amestec gazos de CO : H2= 2 : 1 sau 1 : 2. Se recomandă să se efectueze reducerea între 750-1250 °C (de preferință 900-1100 °C) și să se răcească produsele de ardere, de asemenea, într-un mediu reducător (sau inert). Produsul recuperat se pulverizează din nou, iar deșeurile de rocă se separă din nou. Această operațiune trebuie efectuată, de asemenea, într-o atmosferă cu potențial reducător. În etapa finală, produsul zdrobit este supus separării magnetice. Alte scheme de proces propuse includ, de asemenea, operațiuni foarte complexe de îmbogățire a minereului de mangan.