Acest tip de turnare este cel mai comun. Matrițele de nisip sunt utilizate pentru turnarea pieselor de diferite dimensiuni cu greutăți cuprinse între sute de grame și sute de kilograme. Procesul de turnare în matrițe de nisip poate fi împărțit în următoarele etape

- pregătirea amestecurilor de turnare;

- producerea de modele și tije (o tijă este o parte separată a matriței, care este necesară pentru a crea cavități interne, canale, găuri în piesă);

- crearea matriței și pregătirea acesteia pentru turnare;

- turnarea matriței, adică turnarea;

- eliberarea piesei din matriță;

- prelucrarea finală.

Conținut

Materiale de turnare

Materialele de turnare, numite materiale de umplutură sau lianți, sunt substanțe minerale și organice utilizate pentru fabricarea matrițelor și a miezurilor. Materialele de bază sunt nisipul, argila și cheltuitul, amestecuri utilizate, lianți, aditivi.

Nisipuri

Pentru utilizarea în turnătorii, se folosesc nisipuri pure, al căror constituent principal este siliciul SiO2. Siliciul pur are o refractaritate ridicată 1713 ° C, rezistență, duritate, activitate chimică scăzută. În nisipul natural sub formă de impurități sunt oxizi de fier, feldspat, mică. Aceste impurități reduc refractaritatea silicei, deoarece se formează la turnarea metalului compuși silicați fuzibili cum ar fi: (SiO2)n — FeO, Al2O3 — SiO2 etc. În funcție de conținutul de impurități și argilă, nisipurile sunt împărțite în 7 clase. Cea mai înaltă clasă este atribuită nisipului cu un conținut de argilă de cel mult 1% și un conținut de siliciu de aproximativ 98%. Nisipurile cuarțoase conțin mai puțin de 2% argilă și 90 până la 97% siliciu. Alte tipuri de nisip (slab, semiliberi, grase) pot avea până la 30% argilă. Pentru a îmbunătăți calitatea nisipului, acesta este spălat de argilă și alte incluziuni și se obține un nisip îmbogățit de calitate superioară.

Dimensiunea granulelor de nisip este, de asemenea, de mare importanță. În funcție de acest indicator, nisipurile sunt împărțite în 8 grupe — fracțiuni. Cea mai fină fracțiune (prăfuită) are o dimensiune a granulelor de aproximativ 0,05 mm, iar cea mai grosieră (grosieră) — 1 mm.

Argile

Argilele sunt utilizate ca aditivi de legare pentru nisipuri. Atunci când amestecul este umezit cu apă, în jurul particulelor de nisip se formează învelișuri de hidrați, care acționează ca lianți între granule. În argilele caolinice, mineralul principal este caolinitul: Al2O3 — 2SiO2 — 2H2O.

În timpul încălzirii în argilă are loc o schimbare treptată și săltăreață a proprietăților. La încălzirea la 100 °C, coeziunea dintre particule crește pe măsură ce umiditatea higroscopică este eliminată. La temperaturi mai ridicate, de 350 — 650 °C, proprietățile de coeziune scad.

Un alt tip de argilă este argila bentonită, care are o capacitate de legare mai mare.

Materiale auxiliare

În cazul în care este necesar să se prepare un amestec de turnare mai rezistent, în special pentru fabricarea tijelor, în loc de argilă, se adaugă lianți la nisip în cantități mici (până la 6%). Aceste substanțe trebuie să confere amestecului de turnare rezistență ridicată, fluiditate, permeabilitate bună la gaze, capacitate bună de knock-out, fără lipire de modele.

Aditivii lianți sunt împărțiți în trei clase.

- Clasa A include materiale organice insolubile în apă, cum ar fi uleiul de măsline, uleiul de in, colofoniu, rășini sintetice, diverse pecingine (produse petroliere).

- Clasa B include lianți organici solubili în apă: rășini sintetice, melasă, soluții coloidale de substanțe organice, dextrină.

- Clasa B include substanțele anorganice solubile în apă (sticlă lichidă).

Prepararea amestecurilor

Pregătirea materialelor

Nisipul și argila sunt supuse uscării. Nisipul este uscat în etuve cu tambur la 250 °C sau în instalații cu pat fluidizat cu gaze de ardere la 1000 °C. După uscare, nisipul este cernut pentru a elimina bulgări, pietricele și alte corpuri străine.

Argila se usucă la 250 °C, apoi se zdrobește la o grosime de 15 — 25 mm și se macină în mori până la o fracțiune de 0,1 mm.

Mai economică este introducerea argilei în amestecul de turnare nu în formă uscată, ci sub forma unei suspensii de 40% argilă și 60% apă. O astfel de suspensie se prepară în diferite amestecătoare.

Amestecul uzat după ieșirea din matrițe este supus regenerării și măcinării în role netede, apoi separării magnetice pentru îndepărtarea reziduurilor metalice.

Amestecarea componentelor

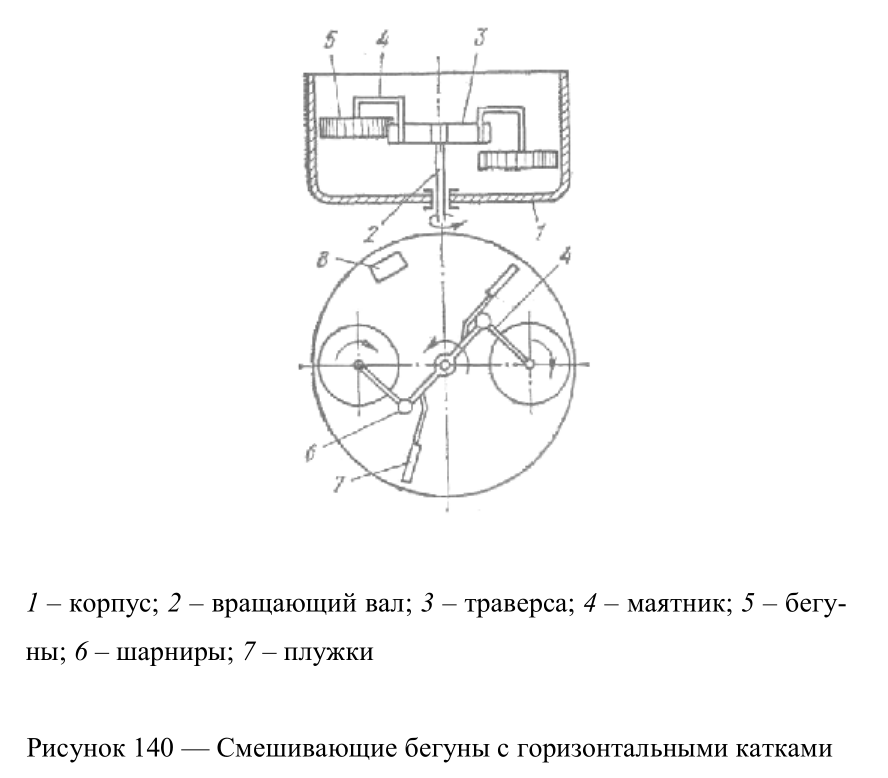

Amestecarea se realizează în malaxoare cu role verticale sau orizontale. Fig. 140 prezintă schema de funcționare a malaxoarelor cu role orizontale. Două patine 5 sunt amplasate în carcasa 1 pe arborele rotativ 2, cu ajutorul traversei 3 a pendulului 4 și a articulațiilor 6, traversa este conectată la role. Atunci când se rotesc, rolele sunt deviate spre partea laterală a corpului. Amestecul intră de sus în canale și este ridicat de la fundul cuvei de plugurile 7 și cade sub role, care frământă bucățile și amestecă amestecul. Amestecul finit este eliminat prin gura de vizitare 8. Durata unui ciclu de amestecare este de 2 — 5 min.

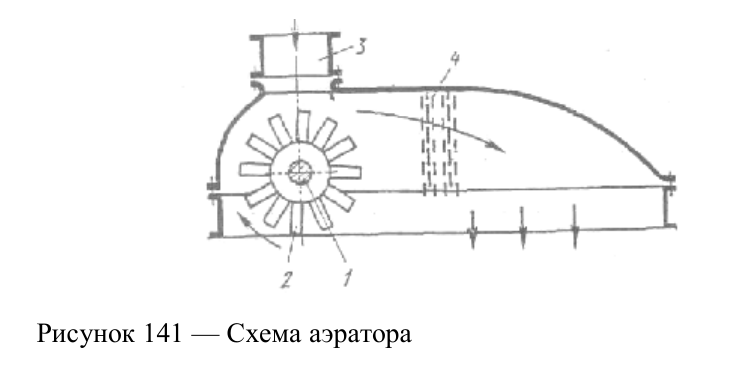

După preparare, amestecul intră în buncărurile de decantare, unde stă pentru distribuirea uniformă a umidității în amestec. În următoarea etapă de preparare, amestecul intră în aeratoare pentru a slăbi amestecul. Schema aeratorului este prezentată în fig. 141.

Prin orificiul de alimentare 3, amestecul cade pe un arbore rotativ 7 cu lamele 2, care îl aruncă pe lanțuri sau bare 4 care atârnă liber. Amestecul este slăbit și apoi intră pe banda transportoare și în buncărurile de deasupra mașinilor de turnat.

Acoperiri antiaderente

Pentru a îmbunătăți curățenia suprafețelor pieselor turnate, pe suprafețele de lucru ale matrițelor și ale miezurilor se aplică acoperiri antiaderente — vopsele. Stratul de acoperire este un amestec de material refractar prăfos cu apă și lianți. Straturile de vopsea aplicate reduc rugozitatea matrițelor și închid porii dintre granulele de nisip. Ca urmare, suprafața piesei turnate este mai netedă și mai curată, fără a fi arsă.

Matrițele din fontă sunt acoperite cu acoperiri cu conținut de carbon, formate din grafit, bentonită, apă și alte substanțe.

Amestecurile antiaderente pentru piesele turnate din oțel includ cuarț praf, zircon, magnezit, iar pentru piesele turnate din metale neferoase talc fin. Acoperirile se aplică atât pe matrițele calde, cât și pe cele reci. Acoperirile sunt, de asemenea, utilizate pentru modificarea suprafeței și aliere.