Experiența arată că următoarele tipuri principale de accidente sunt posibile în timpul funcționării puțurilor de încălzire: otrăvire cu gaz, arsuri în timpul curățării zgurii de sudură, strivire de către mijloacele de colectare a zgurii în locuri supradimensionate, deteriorare de către capacele puțurilor de încălzire, coliziuni cu trenuri de cale ferată sau camioane de lingouri, deteriorare în timpul întreținerii și reparării macaralelor cu pod cu gheare.

Condițiile de lucru în timpul întreținerii puțurilor de încălzire sunt caracterizate de creșterea temperaturii aerului, de radiații termice semnificative și de gaze nocive în aer.

Pentru a crea condiții de lucru mai sigure și mai favorabile, puțurile de încălzire ar trebui să fie dispuse de-a lungul axei clădirii pe o singură linie. Atunci când puțurile sunt dispuse pe două linii, condițiile meteorologice de lucru se înrăutățesc semnificativ.

Otrăvirea cu gaze a avut loc ca urmare a infiltrării gazelor prin scurgeri în zidăria regeneratoarelor și a purtătoarelor de gaze, precum și prin scurgeri în dispozitivele de transfer de pe puțurile de tip regenerativ. În acest sens, este necesară etanșarea fiabilă a zidăriei prin închiderea regeneratoarelor și a porcilor într-o carcasă metalică continuă. În cazul în care această măsură este dificil de realizat în atelierele existente, este necesar să se etanșeze cel puțin bine zidăria regeneratoarelor și a porcilor de gaz cu mase de etanșare care nu se fisurează (de exemplu, asfalt sau un amestec de nisip, argilă refractară și sticlă lichidă). În plus, porțile de gaz trebuie acoperite cu argilă grasă și nisip și tasate deasupra.

Etanșeitatea corespunzătoare a dispozitivelor de transfer al gazelor utilizate în puțurile de tip regenerativ se realizează prin porțile de apă ale supapelor de transfer. Adâncimea stratului de apă separator din porți trebuie să fie cu 150 mm mai mare decât presiunea maximă posibilă a gazului la supapele de transfer.

Pentru a preveni trântirea la transferul supapelor și la pornirea puțurilor de încălzire după reparații, trebuie respectate aceleași măsuri ca cele specificate pentru supapele de transfer ale cuptoarelor cu fund deschis.

De asemenea, este necesar să se ia în considerare pericolul de otrăvire a persoanelor ca urmare a conectării necorespunzătoare a gazului atunci când supapa de gaze arse este închisă; în acest sens, este recomandabil să se efectueze blocarea supapelor, excluzând posibilitatea conectării gazului atunci când supapele de gaze arse și de aer sunt închise.

Pentru a garanta siguranța, construcția și exploatarea instalațiilor de gaze din gropile de încălzire trebuie să respecte cerințele normelor de siguranță în vigoare pentru instalațiile de gaze din uzinele metalurgice.

Din cauza pericolului de cădere a lucrătorilor, zona de lucru ar trebui să fie protejată cu balustrade, lăsând bariere deosebit de puternice de 300-400 mm înălțime în locurile în care lingourile sunt transportate cu macaraua.

Plăcile de protecție ale puțurilor, instalate pe marginea căilor ferate pentru alimentarea trenurilor de lingouri, nu trebuie să încalce dimensiunile materialului rulant care se apropie.

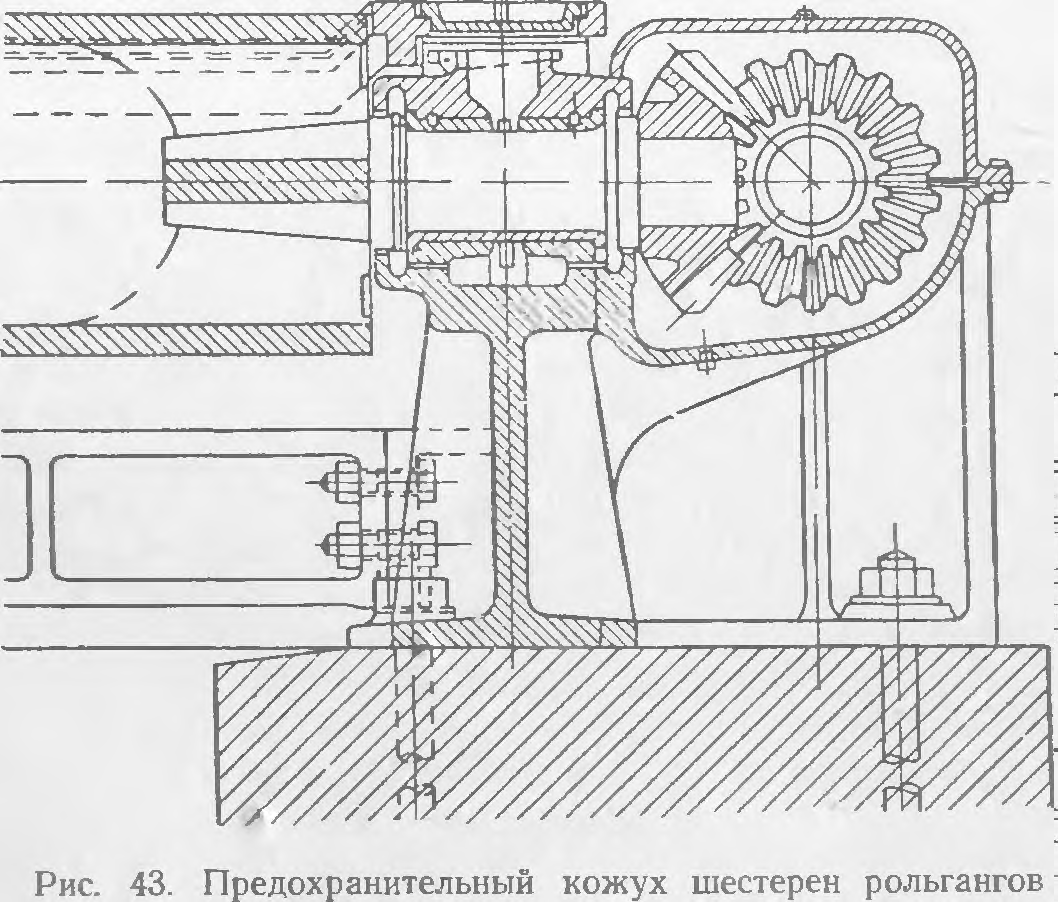

Proiectarea capacelor puțurilor de încălzire trebuie să asigure închiderea etanșă a camerelor și un transfer de căldură cât mai redus posibil către mediu. Tijele cremalierelor destinate deschiderii și închiderii capacelor trebuie să fie închise într-o protecție de siguranță. Lipsa de protecție a barelor cremalieră a dus la înghesuirea lucrătorilor între rolele de ghidare și barele cremalieră în mișcare ale capacelor. Panourile de control ale capacelor situate în zona de control a puțului de încălzire trebuie vopsite cu vopsea de aluminiu pentru a proteja operatorii de radiațiile termice și prevăzute cu ventilație locală.

Se recomandă echiparea cu telecomandă a macaralelor de podea pentru deschiderea capacelor puțurilor de încălzire regenerativă. Cabinele de comandă ale podurilor rulante trebuie să fie izolate termic în mod fiabil, ferestrele de observare trebuie să fie protejate cu sticlă groasă rezistentă la căldură, iar cabinele trebuie să fie dotate cu aer condiționat.

Din motive de siguranță, trebuie să existe o distanță de cel puțin 500 mm între podurile macaralelor cu gheare și coloanele clădirii la nivelul șinelor macaralelor, precum și platforme speciale de aterizare pentru accesul șoferilor direct în cabinele de comandă ale macaralelor. Pentru a proteja împotriva supraîncălzirii, cabinele macaralelor trebuie să fie izolate în mod fiabil și ecranate din partea fântânilor. Ferestrele cabinei și felinarul de observare trebuie să fie echipate cu sticlă termorezistentă cu grosimea de 15-20 mm. Pentru a crea condiții normale de lucru în cabinele macaralelor ar trebui să fie furnizate cu aer condiționat. Este foarte de dorit să se transfere macaralele cu clește la controlul de la distanță.

La încărcarea și descărcarea lingourilor din puțuri, există riscul ca lingourile să cadă din ghearele macaralei și să cadă pe platforma de lucru a puțurilor sau pe căile ferate. Acest lucru poate duce la distrugerea puțurilor și la deteriorarea căilor ferate, precum și la răniri grave. Pentru a preveni căderea lingourilor, miezurile înlocuibile ale cleștilor macaralei ar trebui să fie fabricate din oțel rezistent la căldură și la uzură sau placate cu aliaje dure. Cleștii ar trebui să fie răciți în timp util în rezervoare cu apă curentă, ceea ce este deosebit de important în cazul transportului de lingouri reci. Nu este permisă rămânerea persoanelor în zona de transport a lingourilor.

Pentru siguranță și îmbunătățirea condițiilor de muncă, camioanele pentru lingouri ar trebui să fie controlate de la distanță. Camioanele pentru lingouri sunt echipate cu limitatoare de cursă și semnalizare automată. Calea de deplasare a camioanelor pentru lingouri trebuie să fie îngrădită. Camioanele pentru lingouri pot fi reparate numai după deconectarea fiabilă cu demontarea circuitului electric. În cazul în care autotractorul cu lingouri este reparat în timp ce un alt autotractor cu lingouri lucrează pe aceeași cale ferată, autotractorul cu lingouri care este reparat trebuie protejat de cel care lucrează prin instalarea de blocaje temporare puternice pe cale ferată sau prin așezarea de lingouri grele.

Zgură din puțurile de încălzire este îndepărtată sub formă uscată sau lichidă. Cea din urmă metodă este preferabilă, deoarece elimină munca foarte intensivă asociată cu îndepărtarea zgurii uscate de pe fundul camerei La eliberarea zgurii lichide, pentru a proteja împotriva stropilor, în apropierea găleților (cutiilor) trebuie instalate scuturi de siguranță. Gălețile cu zgură trebuie îndepărtate în timp util, evitându-se umplerea lor excesivă. Experimentele privind granulația zgurii cu apă efectuate la uzine nu au dat rezultate pozitive din cauza explozivității ridicate a acesteia.

Pentru îndepărtarea zgurii se utilizează cărucioare electrice acționate de baterii sau fire de cărucior. Din cauza pericolului crescut de electrocutare în tunelul de îndepărtare a zgurii, în conformitate cu normele de siguranță, tensiunea curentului alternativ pe cărucioare nu trebuie să depășească 40 V. Pentru a evita strivirea, trebuie să existe o distanță de siguranță de cel puțin 500 mm între cărucioare și pereții tunelului.

Gălețile de zgură trebuie prinse în momentul ridicării lor din tunel cu ajutorul unei traverse speciale fără participarea lucrătorilor. Se recomandă utilizarea unor dispozitive de ridicare cu o marjă de siguranță de 8 ori mai mare și inspectarea acestora la fiecare 24 de ore. Zgură poate fi descărcată din găleți în vagoane numai după ce zgura s-a solidificat complet.

În cazul îndepărtării zgurii uscate, această operațiune trebuie să fie mecanizată cu ajutorul macaralelor cu gheare.

Datorită generării de căldură ridicată, organizarea unei aerări eficiente a clădirii puțului de încălzire merită o atenție deosebită. Cu toate acestea, în fabrici, aerisirea puțurilor de încălzire este de obicei organizată într-un mod irațional.

La aerarea puțurilor de încălzire, în primul rând este necesar să se asigure accesul aerului proaspăt în zona de lucru. În peretele clădirii dinspre partea camionului de lingouri, prizele de aer trebuie amplasate numai în partea de jos, la o înălțime de aproximativ 2-2,5 m. Cu o suprafață mare de intrare a aerului (etajele de mijloc și chiar cele superioare ale ferestrelor transversale sunt deschise) și cu direcția vântului dinspre partea camionului cu lingouri, fluxurile ascendente de aer încălzit deasupra puțurilor aparțin zonei de lucru, ceea ce înrăutățește considerabil condițiile de muncă ale lucrătorilor.

Pentru a asigura o extracție stabilă și intensivă a aerului încălzit, trebuie instalată o lanternă de extracție în acoperișul clădirii, protejată de vânt prin scuturi, iar dimensiunea deschiderilor de extracție trebuie să depășească cu 20-25% dimensiunea totală a deschiderilor de alimentare. Numai în aceste condiții este posibil să se asigure o alimentare suficientă cu aer a locului de muncă, care este situat la o înălțime destul de semnificativă față de reperul zero. Într-o serie de fabrici, accesul liber al aerului proaspăt la zona de lucru este împiedicat de încăperile cu echipamente de control și măsurare. Prin urmare, dimensiunea acestor încăperi ar trebui să fie minimă, iar între ele ar trebui prevăzute distanțe cât mai mari posibil.

Împreună cu aerarea clădirii puțurilor de încălzire, este, de asemenea, necesar să se asigure o bună ventilație a tunelului de zgură. În acest scop, este necesar să se utilizeze părțile de capăt deschise ale tunelului și spațiile dintre regeneratoarele grupurilor separate din partea camerei dispozitivelor de transfer, iar extracția aerului încălzit ar trebui să se efectueze prin deschideri de montare între grupurile de puțuri învecinate. Trebuie remarcat faptul că caracteristicile de proiectare ale puțurilor de tip recuperator asigură o ventilație mult mai bună a tunelului de zgură.

Conținut

- Laminoare de tip blooming (slabbing) și de lingouri continue

- Depozite de lingouri și butași

- Îndepărtarea imperfecțiunilor de suprafață ale lingourilor și ale billetelor

- Cuptoare de încălzire.

- Măsuri generale de siguranță și de îmbunătățire a condițiilor de muncă în laminoare

- Sălile mașinilor din laminoare

- Posturi de control

- Scărificarea

- Manipularea și repararea laminoarelor

- Manipularea metalelor

- Laminoare de șine și grinzi

- Laminoare de oțel lung

- Tăierea la cald, curățarea și răcirea barelor lungi de oțel

- Laminorul de plăci

- Depozite de produse finite ale atelierelor de laminare

Laminoare de tip blooming (slabbing) și de lingouri continue

Atunci când se efectuează operații de suflare, sunt posibile arsuri și leziuni cauzate de scamele care zboară de pe lingou în timpul laminării în primele treceri, de strivirea de către manipulatorii morii, de căderea în timpul lubrifierii fusului, de leziuni în timpul tăierii metalului fierbinte și al marcării lingourilor, precum și în timpul decapării.

Condițiile de lucru în perioada de înflorire sunt caracterizate de o temperatură ridicată a aerului și de o radiație termică semnificativă. În timpul procesului de laminare, este emisă o cantitate mare de praf format din oxizi de fier.

La laminarea lingourilor, calcarul se desprinde în principal din partea superioară a lingourilor ca urmare a vaporizării rapide a apei care răcește cilindrul superior. Presiunea vaporilor poate atinge o valoare considerabilă, deoarece vaporizarea apei are loc în spațiul restrâns dintre lingou și suprafețele cilindrilor după ce metalul este prins de cilindri. Vaporii care izbucnesc antrenează calcarul care se rupe și îl aruncă cu mare forță în toate direcțiile. De obicei, ejectarea calcarului este favorizată de prezența unei cantități de zgură lichidă în partea inferioară a lingoului. În practică, au existat cazuri de distrugere a vizoarelor de la panoul de control al laminorului de către scamele proiectate și de rănire a operatorilor.

Pentru a reduce degajarea de calcar la laminarea lingourilor trebuie, în primul rând, să se prevină oxidarea suprafeței lingourilor în procesul de încălzire a acestora în puțuri, ceea ce se realizează prin modul corect de ardere a gazelor în camerele puțurilor și prin crearea unei anumite presiuni pozitive în acestea, împiedicând aspirarea aerului ambiant. Formarea calcarului este puternic redusă în timpul încălzirii prin inducție a lingourilor.

O măsură eficientă de prevenire a oxidării suprafeței metalice este acoperirea lingourilor cu compoziții speciale, de exemplu sticlă lichidă (propusă de A.A. Aleksandrov), înainte ca acestea să fie introduse în puțurile de încălzire. Indiferent de aceste măsuri, este de dorit să se instaleze dispozitive mecanice sau hidraulice speciale de decalcifiere pe banda cu role de alimentare a laminoarelor.

Înainte de rulourile de înflorire și de tăiere pentru protecția împotriva solzilor zburători ar trebui să fie echipate cu perdele de lanț, iar pe partea laterală a patului să se instaleze plase de siguranță În plus, de-a lungul morii de lucru cu transportor cu role ar trebui să fie instalate ecrane mobile de siguranță din dispozitiv cu ochiuri dense, cum ar fi ecranele prezentate în figura 1.

Automatizarea controlului morilor de înflorire și de tăiere poate elimina munca intensivă a operatorilor de la panourile de control ale morilor. Panourile de control existente ar trebui izolate în mod fiabil și dotate cu aer condiționat. Ferestrele de vizualizare ale panourilor de control ar trebui să fie prevăzute cu geam termorezistent, incasabil, cu o grosime de cel puțin 20-25 mm, protejat din exterior de o plasă metalică rezistentă. Este necesar să se lase deschideri în plasă necesare pentru observarea funcționării morii. Ar trebui să se acorde o atenție deosebită amplasării panourilor de control nu deasupra transportoarelor cu role de lucru împotriva morii, ci pe partea laterală a acesteia, cu utilizarea instalațiilor de televiziune care asigură controlul normal al morii.

Au fost observate răniri în timpul funcționării manipulatoarelor morii la îndepărtarea calcarului de pe transportorul cu role și în timpul reparațiilor manipulatoarelor. Pentru a preveni acumularea calcarului pe banda transportoare cu role receptoare, nu trebuie instalate plăci între rolele benzii transportoare cu role. În cazul în care există astfel de plăci pe laminoarele în funcțiune, calcarul trebuie îndepărtat cu ajutorul unor rânduri lungi Un pericol serios îl reprezintă șinele mobile ale manipulatoarelor. Prin urmare, aceste șine ar trebui să fie acoperite cu capace de siguranță și bariere de siguranță pe partea culoarului.

La repararea manipulatoarelor, au fost observate accidente datorate pornirii accidentale a manipulatoarelor. Prin urmare, în timpul inspecției și reparării manipulatoarelor, este necesar să se asigure deconectarea lor în siguranță, de exemplu prin blocarea comutatorului în poziția deconectat sau prin utilizarea cheilor simbolice.

Pentru accesul în siguranță la fusurile de conectare ale morii în vederea inspectării și lubrifierii acestora, este necesar să se amenajeze platforme speciale cu scări și balustrade. Fusurile inferioare trebuie să fie protejate cu o barieră de siguranță.

Tăierea materialului laminat cu foarfecele în lungimi măsurate ar trebui să fie complet mecanizată. Pentru marcarea blocurilor și a plăcilor ar trebui utilizate mașini speciale de marcat cu telecomandă.

Dimensiunea și înclinarea jgheabului de transport al resturilor tăiate de la foarfecă la banda transportoare trebuie să împiedice blocarea resturilor tăiate în jgheab. În fabricile existente, lucrătorii au fost grav răniți în timp ce împingeau pe bandă tăieturile blocate în jgheab. Tăierile fierbinți ar trebui să fie răcite cu apă pe transportor. Încărcarea tăierilor în vagoane ar trebui să se facă cu ajutorul electromagnetului, fără muncă manuală.

Pentru a crea condiții normale de lucru în sezonul de vară, clădirile de înflorire și de tăiere trebuie să fie prevăzute cu o aerisire eficientă prin intermediul unei lanterne de evacuare de tip ne suflantă și al unor deschideri pentru alimentarea cu aer proaspăt în pereții laterali ai clădirii. Din păcate, configurația acceptată a clădirilor de înflorire și tăiere nu asigură o aerare corespunzătoare, deoarece unul dintre pereții longitudinali ai clădirii este ocupat de sala mașinilor, iar peretele opus este, de obicei, mărginit de un culoar de deșeuri, care este separat de culoarul morii printr-un perete. Toate acestea înrăutățesc dramatic alimentarea cu aer proaspăt a morilor.

Atunci când se proiectează noi ateliere, este de dorit să se elimine dezavantajele observate ale configurației. Astfel, sala mașinilor ar trebui să fie atașată la clădire nu prin latura longitudinală, ci prin latura de capăt, care are dimensiuni semnificativ mai mici. Se recomandă amplasarea culoarului pentru deșeuri separat de clădirea atelierului, la o distanță egală cu semisuma înălțimii clădirii atelierului și a culoarului pentru deșeuri.

În configurația existentă a clădirilor, pentru accesul la aerul exterior din partea culoarului de fier vechi în peretele exterior al acestui culoar și în peretele care separă culoarul fabricii de culoarul de fier vechi, este necesar să se amenajeze deschideri de aproximativ 3 m înălțime, prevăzându-le cu perdele rotative. Laminarea metalelor generează praf, care reprezintă cele mai mici particule de calcar. Pentru a reduce cantitatea de praf din aer* în instalațiile de înflorire și de așchiere, praful trebuie suprimat în locurile în care se formează (la cilindri) prin pulverizarea fină a apei cu duze sub o presiune de 1,0-1,5 MN/m2 (10-15 atm). Utilizarea extracției intensive favorizează în mare măsură îndepărtarea prafului din atelier către exterior.

În cazul exploatării laminoarelor continue de lingouri, este posibil să fie prinse de fusurile de legătură ale laminorului, să apară arsuri și vânătăi în cazul unui accident la laminor, aruncând banda într-o parte și atunci când se taie metalul cu foarfeci zburătoare.

În scopul întreținerii în condiții de siguranță a fabricilor continue de lingouri, fusurile de conectare și cuplajele standurilor individuale ale fabricii trebuie să fie prevăzute cu protecții individuale. Este inadmisibil să ne limităm la dispunerea de balustrade de siguranță comune pentru toate standurile morii, deoarece această metodă de protecție nu asigură condiții de siguranță corespunzătoare.

Una dintre condițiile importante pentru întreținerea în siguranță a laminoarelor continue este reglarea corectă a cilindrilor, care asigură o prindere sigură a metalului în procesul de laminare în toate standurile laminorului.

Pentru întreținerea șuruburilor de presiune, ar trebui amenajate platforme cu balustrade pe partea standului opusă acționării. Șuruburile de presiune ar trebui reglate cu ajutorul unor manivele, deoarece utilizarea pârghiilor creează riscul ca lucrătorii să lovească pârghiile în cazul unei uzuri semnificative a șuruburilor de presiune. În cazul în care morile de acționare sunt echipate cu astfel de pârghii, mânerele pârghiilor trebuie aduse în jos și fixate cu tije pe sectoarele fixate pe pat.

Este de dorit să se utilizeze rulouri speciale de înclinare pentru a rula rolele în timpul laminării. În cazul în care în acest scop se utilizează sârme elicoidale, este necesar să se asigure o fixare deosebit de puternică a sârmelor, care să împiedice posibilitatea ca sârmele să fie doborâte de metalul laminat.

Este periculos și, prin urmare, inacceptabil să se instaleze cabluri la rolele morii în timp ce acestea se rotesc. Fitingurile de role pot fi fixate numai în timpul pauzelor de rulare. Trebuie instalate punți de tranziție pentru trecerea în siguranță peste benzile transportoare cu role ale laminoarelor continue de lingouri.

Ruloul care transportă cilindrul la foarfecele zburătoare și care duce cioatele tăiate de la foarfece la rafturi trebuie să fie echipat cu panouri de siguranță, excluzând posibilitatea ca cioatele să se deplaseze lateral. Foarfecele zburătoare trebuie să fie acționate electric, deoarece acționarea cu abur nu asigură condiții normale de lucru în timpul funcționării foarfecelor. Panoul de comandă al foarfecelor zburătoare trebuie să fie amplasat într-un loc sigur. Dacă, din anumite motive, panoul de comandă este amplasat într-un loc în care nu este exclusă posibilitatea de a arunca foarfeca, pereții panoului trebuie protejați cu plăci groase de oțel.

Depozite de lingouri și butași

Riscurile tipice la exploatarea depozitelor de lingouri și butași sunt căderea lingourilor sau a butașilor, coliziunile și strivirea de către trenurile de cale ferată.

Lingourile și lingourile cad ca urmare a stivuirii lor în stive excesiv de înalte, a împingerii lingourilor de pe stive de către macarale, a lipsei de laturi pe platforme și a proiectării imperfecte a electromagnetului și a clemelor în timpul transportului.

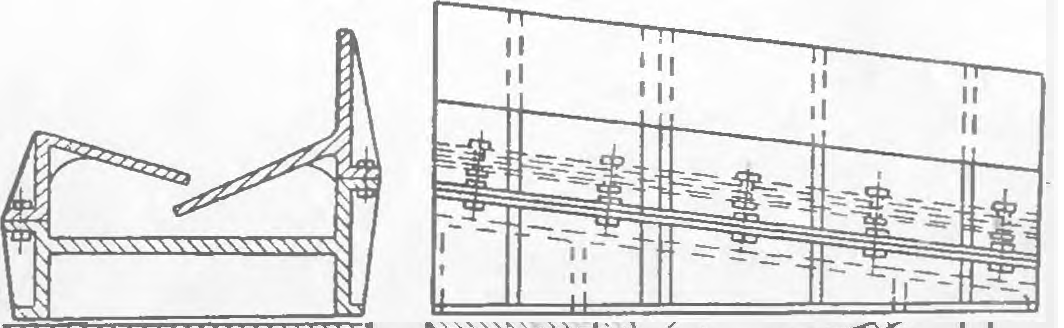

Pentru a preveni căderea lingourilor și a butucilor, este necesar să se asigure stivuirea lor în stive stabile, iar lingourile trebuie stivuite alternativ cu capetele late și înguste.

Între stive este necesar să se lase treceri de cel puțin 1 metru. Locurile de stivuire trebuie să fie strict orizontale.

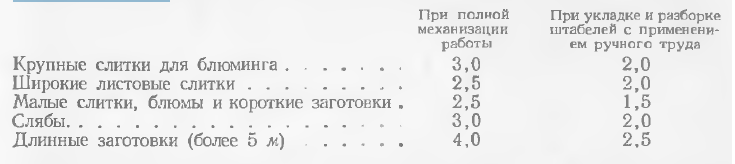

Înălțimea maximă admisă a stivei de lingouri și butași este următoarea, m:

Toate lucrările legate de transportul lingourilor ar trebui să fie complet mecanizate prin intermediul podurilor rulante, al transportoarelor cu role, al schleppers și al mașinilor de împins. Puterea electromagneților ar trebui să fie calculată în funcție de greutatea maximă a metalului transportat. În plus, macaralele electromagnetice trebuie, de regulă, să aibă mânere speciale pentru a elimina pericolul de cădere a metalului transportat. În exploatarea depozitelor de lingouri și butași, s-au observat accidente ca urmare a căderii metalului transportat de electromagneți fără mânere. De asemenea, nu este recomandabil să se utilizeze cleme unice fără electromagnet. O excepție poate fi făcută numai pentru macaralele care transportă metal fierbinte și cu condiția să existe rafturi speciale, în ale căror fante intră barele cleștilor. Utilizarea cleștilor pentru transportul lingourilor și al biletelor nu este de dorit. În orice caz, pot fi utilizate numai clești de tip automat care nu necesită muncă manuală.

În laminoarele de tip vechi, metalul este uneori transportat de la depozite la cuptoare pe cărucioare. Această metodă este imperfectă din punct de vedere tehnic și periculoasă din cauza posibilității ca lingourile și lingourile să cadă și să se răstoarne peste cărucioare. Până la înlocuirea acestor cărucioare cu macarale sau transportoare cu role, trebuie eliminat pericolul răsturnării căruciorului, chiar dacă acesta este încărcat neuniform cu metal. În acest scop, roțile căruciorului sunt plasate în imediata apropiere a capetelor sale și înălțimea căruciorului este redusă. Pentru a evita căderea lingourilor sau a butucilor, cărucioarele trebuie să fie echipate cu scânduri și să stivuiască corect metalul, nepermițând distorsiuni și amestecarea lingourilor sau a butucilor individuale în lateral.

În antrepozitele de înflorire și tăiere se produc emisii mari de căldură în timpul răcirii lingourilor fierbinți, astfel încât cunoștințele din antrepozite trebuie să fie prevăzute cu o bună aerisire.

Îndepărtarea imperfecțiunilor de suprafață ale lingourilor și ale billetelor

Principalele vătămări în timpul îndepărtării defectelor de suprafață ale lingourilor și ale țaglelor sunt vătămarea lucrătorilor de către particulele metalice care zboară în timpul metodelor mecanice de îndepărtare a defectelor și arsurile provocate de scântei în timpul metodelor cu foc de îndepărtare a defectelor. Căderea metalului alimentat de macarale pe rafturi și căderea lingourilor sau a lingourilor curățate de pe rafturi reprezintă un pericol grav.

Din motive de siguranță, lățimea rafturilor trebuie să fie de cel puțin 3/4 din lungimea lingourilor sau a semifabricatelor. La utilizarea uneltelor manuale pneumatice, tăietorii trebuie să stea cu spatele unul la celălalt și să utilizeze ochelari de protecție cu sticlă incasabilă sau ochelari cu plasă pentru a-și proteja ochii. Ținând seama de pericolul grav ca dalta să zboare din canalul sculei pneumatice atunci când aerul este pornit prematur, este necesar să se utilizeze astfel de ciocane pneumatice, a căror proiectare exclude acest pericol.

În zonele de tăiere a defectelor metalice ar trebui să existe un număr suficient de plase de protecție portabile pentru a proteja pasajele și zonele în care lucrătorii ar putea rămâne de particulele metalice care zboară.

Atunci când sunt utilizate pentru debavurarea lingourilor și a țaglelor, roțile abrazive trebuie să fie protejate în mod fiabil cu capace de siguranță, mașinile abrazive trebuie puse la pământ (la zero) și echipate cu ventilație locală de aspirare a prafului. În scopul siguranței electrice este necesar să se utilizeze mașini abrazive care funcționează cu curent alternativ de frecvență crescută Lucrătorii sunt obligați să își protejeze ochii cu ochelari de protecție.

Atunci când se utilizează metoda cu flacără pentru îndepărtarea defectelor de suprafață, racordurile de gaz trebuie să îndeplinească cerințele reglementărilor privind siguranța gazului. În special, supapele de alimentare cu gaz a torțelor trebuie să oprească gazul în mod fiabil, iar starea furtunurilor de cauciuc trebuie să excludă complet scurgerile de gaz. Oxigenul trebuie să fie furnizat torțelor prin conducte, deoarece utilizarea buteliilor de oxigen nu este viabilă din punct de vedere economic și este asociată cu pericole suplimentare.

Din cauza imperfecțiunii tehnice și a pericolului prezentat de metodele descrise de îndepărtare a defectelor superficiale ale metalelor, este necesară înlocuirea acestora cu curățarea automată la foc direct după laminare sau mecanizarea procesului de curățare pe unități speciale.

Cuptoare de încălzire.

Principalele pericole în funcționarea cuptoarelor de încălzire ale laminoarelor sunt următoarele: căderea lingourilor și a butucilor în timpul transportului către cuptoare, presarea de către părțile mobile ale meselor de ridicare, ale împingătoarelor și ale ejectoarelor, explozia zgurii de sudură atunci când aceasta ajunge pe locurile brute, intoxicația cu gaze, precum și vânătăile și arsurile de metal încălzit la ieșirea din cuptoare, tăierea manuală a marginilor sau înfundarea metalului încălzit.

Condițiile de lucru în timpul întreținerii cuptoarelor se caracterizează prin creșterea temperaturii aerului și expunerea lucrătorilor la radiații termice semnificative.

Cuptoarele de încălzire sunt unități care generează cantități mari de căldură. Prin urmare, dispunerea cuptoarelor în atelierele de laminare trebuie să asigure o alimentare suficientă cu aer proaspăt a fiecărui cuptor. În cazul dispunerii în paralel a cuptoarelor, distanța dintre acestea în cazul livrării laterale a metalului trebuie să fie de cel puțin 10 m, iar în cazul livrării finale — de cel puțin 6 m.

În atelierele de laminare moderne, furnalele sunt alimentate de macarale electromagnetice, grile de recepție mecanizate și transportoare cu role. O astfel de organizare a aprovizionării cu metal a cuptoarelor merită o evaluare pozitivă din punctul de vedere al securității muncii. Este necesar doar să se asigure imposibilitatea căderii cioatelor shhn transportul lor cu macarale, folosind dispozitive de blocare de siguranță, și să se elimine necesitatea ajustării manuale a zagstsvokami atunci când acestea sunt împinse pe transportoare cu role. Părțile mobile ale mecanismelor de acționare ale grilelor de recepție trebuie să fie păzite în siguranță.

În atelierele de tip vechi, unde, din motive tehnice, aplicarea metodei de alimentare a cuptoarelor cu metal de mai sus este imposibilă, este necesară alimentarea cuptoarelor cu metal cu ajutorul transportoarelor cu role sau al macaralelor electromagnetice.

Din motive de siguranță, împingătoarele utilizate pentru împingerea lingourilor sau a lingourilor în cuptor trebuie să fie bine păzite.

Ferestrele de încărcare ale cuptoarelor trebuie echipate cu capace și perdele de vapori pentru a reduce radiațiile termice și scurgerea de flăcări și gaze. Instalarea de ecrane interne răcite cu apă în fața capacelor este, de asemenea, o măsură utilă.

Strunjirea manuală a metalului în cuptoare este o muncă grea și periculoasă. Prin urmare, pentru a elimina tăierea manuală a marginilor și pentru a îmbunătăți calitatea cuptoarelor de încălzire, acestea sunt echipate cu încălzire inferioară. Similar încărcării, ar trebui să fie complet mecanizate și livrarea metalului încălzit din cuptoare (livrare finală sau laterală cu ajutorul ejectoarelor). De la utilizarea mașinilor cu bile de grăsime și a altor metode imperfecte de ieșire a metalului încălzit din cuptoare ar trebui să se renunțe cu hotărâre.

De asemenea, ejectoarele trebuie să fie bine păzite.

Ferestrele de lucru și de vizualizare ale cuptoarelor de încălzire ar trebui să fie echipate cu capace care să se închidă ermetic. La cuptoarele mari se recomandă utilizarea pentru ferestrele de lucru a unor capace răcite cu apă, echipate cu tuburi de siguranță pentru evacuarea aburului. Pentru a facilita munca lucrătorilor, ridicarea capacelor care cântăresc mai mult de 80 kg trebuie să fie mecanizată. Pentru a evita căderea capacelor în cazul ruperii lor, este necesar să se utilizeze fixarea suplimentară a capacelor cu ajutorul lanțurilor. Contragreutățile capacelor ar trebui să fie protejate în cazul ruperii lor.

Pereții și bolțile cuptorului trebuie să fie izolate pentru a reduce emisia de căldură. Un efect bun de protecție împotriva radiațiilor termice este dat de ecranarea pereților laterali ai cuptorului cu scuturi goale cu apă în circulație. Partea de capăt a cuptorului, unde sunt amplasate de obicei arzătoarele, poate fi ecranată cu scuturi din azbest cu cadru metalic.

Pentru a proteja lucrătorii de radiațiile termice atunci când se ridică capacele din fața ferestrelor cuptoarelor cu ieșire metalică laterală trebuie utilizate perdele de protecție (apă, lanț).

Lovirea puternică a flăcării din ferestrele cuptoarelor înrăutățește condițiile de lucru. Prin urmare, modul de funcționare a cuptoarelor ar trebui să elimine lovirea excesivă a flăcării, pentru care presiunea pe plăcuța cuptorului nu ar trebui să depășească 2,5 n/m 2 (0,25 mmHg).

La încălzirea cuptoarelor cu gaz mixt (gaz de cocserie și gaz de furnal) există un pericol serios de intoxicație cu monoxid de carbon. În atelierele de laminare au fost observate intoxicații cu gaz ale lucrătorilor din cauza dispunerii necorespunzătoare a scurgerilor de apă, a utilizării de tuburi de cauciuc pentru alimentarea cu gaz a dispozitivelor de control și măsurare și a funcționării necorespunzătoare a arzătoarelor. Pentru a preveni intoxicațiile cu gaz, toate dispozitivele cu gaz ale cuptoarelor de încălzire trebuie să îndeplinească cerințele normelor de siguranță din instalațiile de gaz ale uzinelor metalurgice. Dacă gazul amestecat este înlocuit cu gaz natural, riscul de otrăvire este redus la minimum.

Zgură produsă în timpul încălzirii metalului este eliminată sub formă solidă sau lichidă, în funcție de zidăria refractară a focarului cuptorului. Zgura lichidă este mai periculoasă decât zgura uscată. Pentru a preveni exploziile de zgură lichidă pentru eliberarea acesteia ar trebui să fie numai în cutii metalice uscate, golirea acestuia din urmă numai după solidificarea completă a zgurii.

La îndepărtarea zgurii uscate din cuptoare, manual trebuie să se depună un efort considerabil pentru a o desprinde, deoarece zgura este sudată de fundul cuptorului, această lucrare având loc în condiții de radiație termică puternică. Este necesar să se mecanizeze îndepărtarea zgurii uscate cu ajutorul unor mașini speciale. Înainte de introducerea mecanizării complete, această operațiune trebuie efectuată cel puțin cu ajutorul unor ciocane pneumatice suspendate pe un monorail în apropierea cuptorului și echipate cu tije lungi.

Cuptoarele de încălzire mari moderne sunt echipate cu încălzire inferioară. Arzătoarele de încălzire inferioară sunt amplasate în camere sub nivelul podelei, ceea ce creează, în special vara, condiții de lucru foarte nefavorabile. Pentru a îmbunătăți condițiile de lucru, este necesar să se asigure ieșirea liberă a aerului încălzit din camere, pentru care în partea superioară a camerelor trebuie să fie dispuse țevi de evacuare cu secțiune mare, aduse în partea superioară a cuptorului. La proiectarea cuptoarelor noi, camerele arzătoarelor de încălzire inferioare trebuie să fie lăsate deschise din partea de capăt a cuptorului.

Recuperatoarele pentru încălzirea cu gaz nu trebuie amplasate sub cuptor, ci departe de acesta, asigurând camere pentru deservirea recuperatoarelor cu ventilație eficientă. În cazul în care recuperatoarele de aer sunt amplasate sub cuptoare în cazul cuptoarelor existente, ventilatoarele ar trebui amplasate după recuperatoare pentru a permite aerului aspirat din atelier să treacă prin camerele acestora pentru a crea un schimb intensiv de aer în camere. Pentru întreținerea în siguranță a arzătoarelor superioare și a bolților cuptoarelor, ar trebui construite platforme de acces cu scări înclinate și balustrade.

Atunci când efectuează lucrări la cald, lucrătorii ar trebui să fie protejați de arsuri și radiații termice cu căști din plastic transparent sau plase metalice ușor dense. Salopetele pentru sudorii cuptoarelor de încălzire trebuie să fie fabricate din materiale neinflamabile.

În plus față de organizarea unei aerisiri eficiente a locurilor de muncă de la cuptoare și panourile de comandă trebuie să fie prevăzute cu aer proaspăt, răcit în timpul verii.

Lucrările de reparare a cuptoarelor necesită o atenție deosebită. În practică au avut loc accidente ca urmare a prăbușirii bolților și a altor elemente structurale ale cuptoarelor, precum și ca urmare a căderii structurilor metalice (grinzi, plăci) ale cuptoarelor.

Reparațiile cuptoarelor ar trebui efectuate în conformitate cu un plan special de reparații întocmit pe baza unei inspecții preliminare a stării cuptoarelor. Planul ar trebui să includă măsuri de prevenire a rănilor în timpul prăbușirii zidăriei, al demontării structurilor cuptoarelor etc. La demontarea și asamblarea structurilor cuptoarelor, trebuie să se acorde o atenție deosebită la legarea încărcăturilor și la îndepărtarea lucrătorilor din zonele periculoase în care încărcăturile pot cădea sau se pot balansa. La repararea cuptoarelor, este, de asemenea, necesar să se ia măsuri pentru a preveni supraîncălzirea și intoxicația cu gaze a lucrătorilor.

Măsuri generale de siguranță și de îmbunătățire a condițiilor de muncă în laminoare

Riscurile cele mai tipice în funcționarea laminoarelor sunt următoarele: prinderea de cilindri și tragerea de fusuri și cuplaje rotative, scamele și particulele metalice care zboară, precum și arsurile, loviturile cu metalul laminat etc.

Trebuie remarcat faptul că rănile în atelierele de laminare apar în principal în laminoarele de tip vechi, în care laminarea metalelor se realizează cu ajutorul muncii manuale. Prin urmare, pentru a elimina leziunile în laminarea metalelor, este necesară mecanizarea și automatizarea laminoarelor pe cât posibil, precum și utilizarea laminoarelor continue.

Analiza leziunilor în producția de laminare arată că leziunile grave apar ca urmare a tragerii lucrătorilor prin conectarea fusurilor și cuplajelor laminoarelor. O astfel de tragere apare ca urmare a proiectării nesatisfăcătoare a gardurilor. De obicei, fusurile și cuplajele sunt păzite doar pe laturi și nu există pază pe partea superioară. Acest lucru face posibilă prinderea mâinilor lucrătorilor în timpul instalării cilindrilor sau al reglării dispozitivelor de răcire a gâturilor cilindrilor.

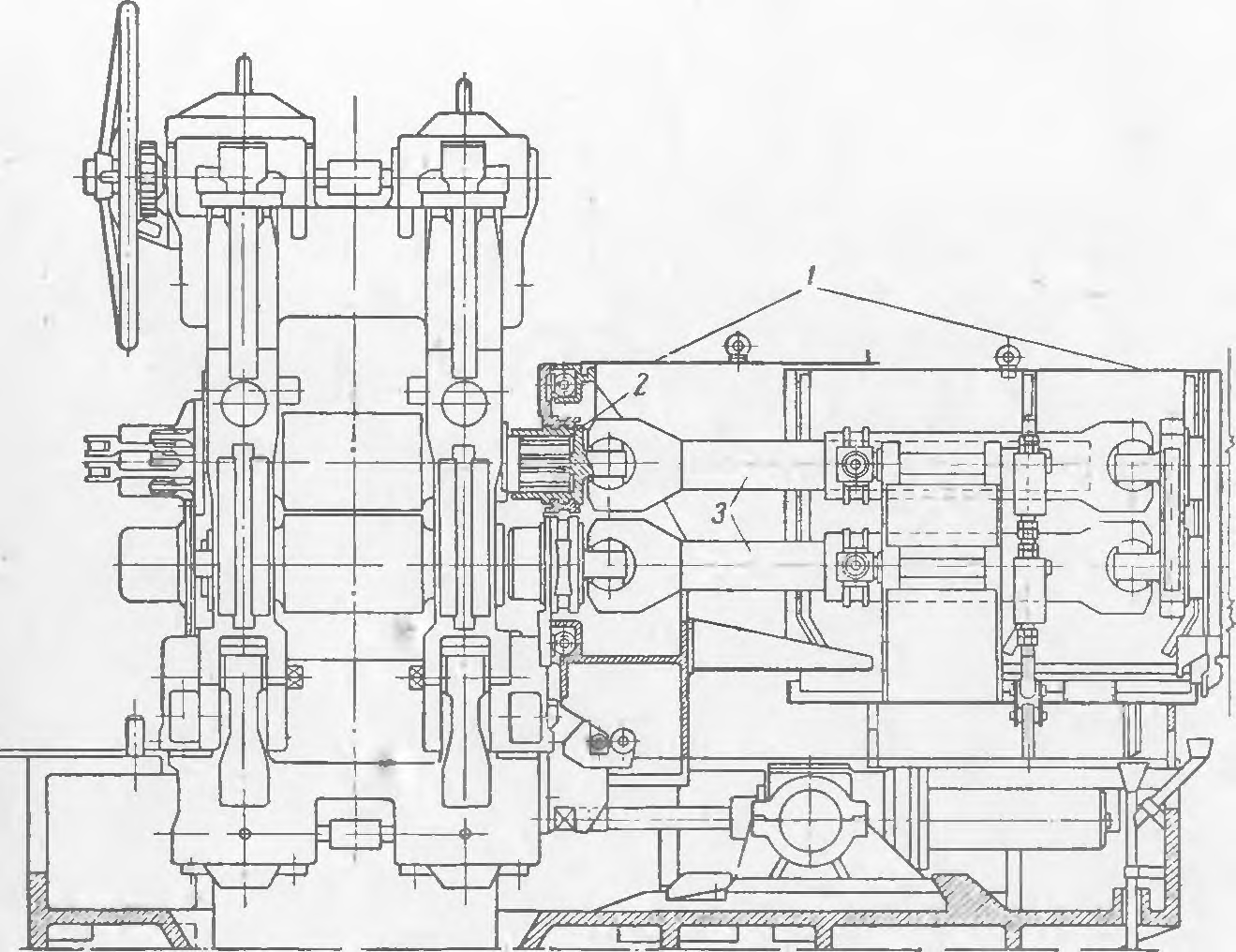

Pentru ca lucrătorii să nu fie trași înăuntru, fusurile de conectare și cuplajele trebuie să fie protejate nu numai din lateral, ci și de sus, iar gărzile de siguranță trebuie să fie foarte aproape de stative (figura 2). În laminoarele de mare viteză, unde există riscul ruperii cuplajelor, dispozitivele de protecție trebuie să fie capabile să reziste la impactul unor bucăți de cuplaje rupte.

Din motive de siguranță, apărătoarele de siguranță trebuie să fie echipate cu un dispozitiv de blocare care să împiedice pornirea morii în cazul în care acestea lipsesc. În toate laminoarele este obligatorie împrejmuirea fusurilor de racordare, cu excepția standurilor de batere, tăiere și degroșare ale laminoarelor de șine și de tablă, unde distanța dintre fusuri este mare. În acest caz, fusurile sunt înconjurate de o barieră solidă și sunt amenajate platforme cu balustrade pentru întreținerea fusurilor.

Atunci când se reglează manual șuruburile de presiune ale cilindrilor, dispozitivele de control al șuruburilor pentru o funcționare comodă și sigură trebuie să fie amplasate într-un loc sigur: pe fața exterioară a standurilor laminoarelor secvențiale și continue și pe fața frontală a standurilor laminoarelor de tip linie.

Același lucru ar trebui utilizat pentru reglarea axială a cilindrilor în laminoare. În cazul în care șuruburile pentru reglarea axială a cilindrilor sunt amplasate pe partea de capăt a standurilor laminoarelor de linie, aproape de fusuri, se creează condiții foarte periculoase în timpul reglării acestor șuruburi.

Pentru controlul șuruburilor de presiune ar trebui utilizate manivele, deoarece pârghiile au provocat răniri ale lucrătorilor atunci când șuruburile de presiune au pierdut autofrânarea. În laminoarele în care laminarea metalului este însoțită de o modificare a spațiului dintre role, controlul șuruburilor de presiune ar trebui să fie electrificat. Având în vedere faptul că ruperea cupei de siguranță a laminoarelor creează un risc de rănire prin așchii, aceste cupe trebuie să fie protejate cu inele de protecție din oțel. Înălțimea inelelor trebuie să fie de cel puțin 1,5 ori mai mare decât înălțimea cupei de siguranță.

Capetele libere ale cilindrilor laminoarelor prezintă un risc de rănire a lucrătorilor și, prin urmare, trebuie protejate cu capace detașabile.

Metoda de fixare a distanțierelor din cuplajele de tip trefoil merită atenție. În practică, au fost observate leziuni cauzate de fixarea necorespunzătoare a distanțierelor cuplajelor cu sârmă, atunci când capetele proeminente ale sârmei au apucat hainele lucrătorilor în timpul lucrului în apropierea fusurilor de conectare. Prin urmare, este necesar să se fixeze distanțierele nu cu sârmă, ci cu cleme speciale.

La acționarea dispozitivelor pentru răcirea și lubrifierea gâturilor cilindrilor în laminoare, au fost observate răniri grave ca urmare a prinderii de fusurile și cuplajele de conectare. Din motive de siguranță, trebuie să se renunțe la metoda primitivă de alimentare cu apă a butucilor cilindrilor cu tuburi de cauciuc, iar alimentarea cu apă trebuie să se facă cu ajutorul unor cutii speciale încorporate în plăcuțele de rulment sau cu ajutorul unor tuburi metalice cu găuri; aceste tuburi sunt fixate pe plăcuțele de rulment. Tuburile de cauciuc pot fi utilizate numai pentru a conecta cutiile și tuburile metalice la prizele de apă ale laminoarelor. Lubrifierea manuală a gâturilor cilindrilor trebuie înlocuită cu lubrifierea centralizată. Echiparea laminoarelor cu rulmenți de rostogolire este foarte recomandabilă pentru siguranță și pentru îmbunătățirea condițiilor de lucru.

Înainte de punerea în funcțiune a laminorului, maistrul sau laminatorii superiori sunt obligați să verifice starea de funcționare a laminorului, prezența apărătorilor și a dispozitivelor de siguranță necesare, să se asigure că nu există lucrători în apropierea părților rotative ale laminorului și a echipamentelor auxiliare. După aceea, el trebuie să dea semnalul prevăzut.

Este periculos și, prin urmare, inadmisibil să se corecteze fitingurile cilindrilor și alte componente ale standului în timp ce cilindrul este în mișcare. Gabaritele și spațiile dintre role pot fi verificate numai în timpul pauzelor de rulare, când rolele se rotesc în direcția opusă direcției de prindere, folosind dispozitive speciale cu mânere lungi.

Controlul manual al dimensiunilor produselor laminate în timpul laminării este foarte periculos, astfel încât controlul de la distanță trebuie să fie introdus peste tot.

Pentru accesul în siguranță la mecanismele standurilor mari și mijlocii ale laminoarelor, este necesar să se construiască platforme cu scări și balustrade. La deservirea standurilor mici, se pot utiliza platforme și scări temporare.

Ar trebui instalate punți de tranziție cu balustrade pentru traversarea rolelor principale de legătură la laminoarele liniare. La laminoarele de tip continuu, ar trebui construită o punte comună de-a lungul tuturor standurilor laminorului, cu coborâri la fiecare stand. În cazul în care există pericolul ca rolele să se îndoaie în sus sau în lateral, podurile de tranziție ar trebui să fie echipate cu un scut de siguranță puternic, înalt de cel puțin 1,8 m pe partea de mișcare a rolelor.

În laminoarele de tip linie, podeaua din locurile de laminare și de scoatere a cilindrilor din laminoare trebuie să fie alcătuită din plăci metalice netede. Proeminențele și golurile de la îmbinarea plăcilor pot duce la blocarea cilindrilor și la formarea de bucle. La locurile de muncă ale rolelor, plăcile de pardoseală trebuie să fie ondulate sau cel puțin sudate prin puncte pentru a preveni căderea.

Pentru a preveni deplasarea laterală a rulourilor, câmpul de laminare ar trebui să fie împrejmuit cu scânduri solide, cu o pantă laterală, ceea ce elimină pericolul ca rulourile să depășească gardul, să rămână blocate și să formeze bucle.

Pentru atelierele de laminare este deosebit de important să se asigure deplasarea în siguranță a persoanelor în atelier. În acest scop, este necesar să se prevadă pasaje speciale în ateliere, protejate în mod fiabil de rulourile în mișcare. Pentru trecerea prin deschideri prin transportoare cu role, rafturi și frigidere, este oportun să se amenajeze punți de tranziție cu protecție adecvată împotriva loviturilor produse de materialul rulant și a radiațiilor termice. În atelierele mari, este recomandabil să se amenajeze tuneluri transversale cu ieșiri către laminoare separate și către spațiile sanitare ale atelierului.

În atelierele de laminare trebuie să se acorde cea mai mare atenție curățeniei. Nu permiteți aglomerarea atelierului cu rulouri inferioare, fitinguri pentru rulouri și diverse piese și materiale. Rolele de rezervă, accesoriile pentru role și diversele materiale și echipamente trebuie să fie stivuite cu grijă pe rafturi în zonele desemnate ale atelierului. Podelele din atelierele de laminare trebuie curățate sistematic de praf, calcar și ulei vărsat. Echipamentele de laminare ar trebui vopsite în conformitate cu principiile de bază ale esteticii producției.

Luând în considerare emisiile mari de căldură provenite de la dispozitivele de încălzire și de răcire a metalelor, în atelierele de laminare este necesar să se utilizeze pe deplin posibilitățile de aerisire, organizând un schimb de aer cât mai mare posibil în sezonul de vară. În locurile greu de aerisit ar trebui utilizată ventilația artificială cu răcire a aerului. În unele cazuri, pulverizarea apei prin duze și alimentarea cu apă a palelelor suflantelor de tip elice pot avea un efect semnificativ. Pentru a proteja împotriva radiațiilor termice, ar trebui utilizate pe scară largă diverse perdele și ecrane.

Pentru a combate praful, care se formează în cantități semnificative în timpul laminării metalelor, este necesar să se aplice pe scară largă hidropulverizarea, instalând în apropierea cilindrilor duze, care pulverizează apă, furnizată la o presiune de 1,0-1,2 MN/m 2 (10-12 atm). În unele cazuri, ventilația prin evacuare poate fi utilizată cu succes pentru a elimina praful generat. Trebuie remarcat faptul că, în cazul unei aerări bine organizate împreună cu aerul încălzit, o cantitate mare de praf este îndepărtată din ateliere.

Sălile mașinilor din laminoare

Pericolele tipice la acționarea motoarelor electrice și a echipamentelor electrice ale laminoarelor sunt: șoc electric și arsuri de arc electric.

Pentru a preveni rănile, părțile sub tensiune expuse ale motoarelor (colectoare, inele, perii) trebuie să fie bine protejate. Cablurile către înfășurările statorului motoarelor electrice trebuie să fie bine izolate și protejate împotriva deteriorărilor mecanice. Capacele motoarelor electrice și ale comutatoarelor, precum și carcasele panourilor de comandă trebuie să fie împământate fiabil (puse la zero).

Dispunerea, amplasarea, alimentarea interblocajelor și a barierelor, precum și funcționarea tuturor echipamentelor electrice ale laminoarelor trebuie să îndeplinească cerințele normelor privind dispozitivul instalațiilor electrice, exploatarea tehnică și siguranța întreținerii instalațiilor electrice.

Proiectarea și amplasarea motoarelor laminoarelor trebuie să îndeplinească cerințele tehnologiei raționale și ale siguranței întreținerii acestora. În special, comanda motoarelor electrice trebuie să fie la distanță de panourile de comandă ale laminoarelor. Cuplajele de conectare ale motoarelor electrice trebuie să fie protejate cu capace de siguranță.

Pentru oprirea rapidă a laminoarelor nereversibile, care poate fi necesară în caz de urgență sau de accident, motoarele electrice ale laminoarelor ar trebui să fie echipate cu frânare electrodinamică cu activarea frânării de la panoul de comandă și de la locurile de lucru din laminoare.

În unele mori se utilizează volane, care sunt periculoase în caz de rupere din cauza fisurilor de oboseală a metalului sau din cauza creșterii excesive a numărului de rotații.

Pentru a detecta la timp defectele volanului, volanele și arborii principali ai motoarelor de moară trebuie să fie inspectate cel puțin o dată pe trimestru, utilizând metode moderne de defectoscopie. Inspecțiile curente ale volanților trebuie efectuate la fiecare zece ani de către mecanicul atelierului.

Transmisiile pe cablu, din cauza pericolului de rupere a cablului, ar trebui să fie greu împrejmuite nu numai din lateral, ci și de sus. Este inadmisibilă amplasarea locurilor de muncă în planul de rotație al volanului.

Condițiile de lucru în sălile mașinilor sunt caracterizate de temperaturi ridicate ale aerului în timpul verii. Prin urmare, este necesar să se ia măsuri pentru a asigura condiții normale de lucru. În primul rând, este necesar să se utilizeze ventilația izolată a motoarelor electrice cu evacuarea aerului încălzit în afara încăperii. Ventilarea naturală și artificială a sălilor de mașini este, de asemenea, o măsură importantă.

La aerisirea sălilor de mașini nu trebuie să se permită pătrunderea aerului excesiv de prăfos. În acest scop, zona de amplasare a atelierelor de laminare ar trebui să fie înverzită la maximum și să se irige sistematic cu apă teritoriul adiacent atelierelor.

Posturi de control

Posturile de comandă ale laminoarelor și ale unităților auxiliare trebuie amplasate astfel încât operatorii să poată vedea clar unitățile pe care le deservesc. În același timp, posturile de comandă nu trebuie să împiedice accesul aerului proaspăt la unitățile calde ale atelierului. În acest scop, se recomandă amplasarea stâlpilor la 2-2,5 mm de nivelul podelei atelierului.

Dispozitivele de control și echipamentele de control și măsurare ar trebui amplasate ținând cont de lucrul cel mai convenabil pentru operatorii posturilor de control. Pupitrele de comandă trebuie să fie echipate cu fotolii pivotante confortabile cu șezut cu arc, cu spătar și cotiere.

În încăperile posturilor de comandă nu trebuie amplasate echipamente care generează multă căldură (reostate) și zgomot (contactoare).

Pentru a preveni pornirea accidentală a unităților în timpul inspecției și reparării acestora, dispozitivele de pornire ale tablourilor de comandă trebuie să fie echipate cu chei simbolice care deschid circuitul curentului de pornire și, în același timp, servesc ca simbol pentru dreptul de a efectua lucrări de reparație.

Stațiile de control ar trebui să fie echipate cu dispozitive de semnalizare și difuzoare pentru a anunța pornirea, oprirea sau schimbarea modului de funcționare a unităților care fac obiectul întreținerii.

Stațiile de control sunt de obicei expuse la radiații termice puternice de la cuptoare și metale încălzite, astfel încât temperatura aerului din aceste încăperi depășește semnificativ normele admise. Principalele măsuri de reducere a temperaturii aerului sunt izolarea termică și ecranarea pereților posturilor de control și furnizarea de aer răcit în încăperi.

Pentru a proteja operatorii posturilor de radiațiile termice excesive, ferestrele de vizionare trebuie să fie din sticlă cu grosimea de 10-15 mm, iar în cazul unor radiații termice deosebit de puternice, pentru răcirea geamurilor cu apă sau suflarea lor cu aer rece, posturile de control trebuie să fie prevăzute cu butelii sau termosuri cu apă răcită carbogazoasă și sărată.

Scărificarea

Scărpinarea manuală sub standurile morilor și ale transportoarelor cu role este o muncă grea și periculoasă. Prin urmare, aceasta ar trebui să fie mecanizată cu ajutorul hidrolavării, al transportoarelor speciale, al racletelor și al altor dispozitive.

Tunelurile de scalare instalate în morile mari trebuie să asigure întreținerea lor în condiții de siguranță. Lățimea pasajului tunelului trebuie să fie de cel puțin 700 mm, iar înălțimea de cel puțin 2 m. Pasajele tunelurilor trebuie protejate în mod fiabil împotriva pătrunderii posibile a calcarului și a bucăților de metal prin intermediul unor plăci groase de oțel. Pentru iluminarea tunelurilor ar trebui să se utilizeze un sistem de iluminat fix cu o tensiune care să nu depășească 12 V.

În cazul în care se instalează buncăre sub transportoare cu role pentru a colecta calcarul, proiectarea buncărelor trebuie să excludă posibilitatea ca calcarul și bucățile de metal să rămână blocate în acestea.

La decaparea hidraulică, canalele de deșeuri trebuie să aibă o pantă suficientă. În atelierele existente, în cazul în care panta canalelor este insuficientă, ar trebui utilizate surse speciale de apă sub presiune pentru detartrare.

Puțurile bazinelor de decantare trebuie să fie împrejmuite cu bariere sau pereți puternici (cu o înălțime de cel puțin 1,1 m). Pentru a preveni căderea lucrătorilor din tuneluri în bazin, deschiderile tunelurilor care intră în bazin trebuie să fie protejate de o barieră Atunci când se îndepărtează calcarul cu un grapaj de macara, este inacceptabil să se rămână la fundul bazinului de decantare pentru a ghida grapajul.

În cazul în care calcarul este îndepărtat în cutii, atunci pentru ridicarea și transportul cutiilor este necesar să se utilizeze traverse cu prindere automată și dispozitive pentru descărcarea (bascularea) mecanizată a cutiilor.

Manipularea și repararea laminoarelor

Experiența arată că manipularea cilindrilor și repararea laminoarelor sunt operațiuni periculoase. Rănile în timpul acestor operațiuni sunt posibile din cauza rostogolirii cilindrilor, a transportului necorespunzător al acestora, a organizării nesatisfăcătoare a înlocuirii cilindrilor și a altor lucrări de reparații.

Din motive de siguranță, rolele ar trebui depozitate în rafturi cu decupaje pentru a preveni rostogolirea lor. Atunci când rolele sunt stivuite pe podea într-un rând, este necesar să se pună opritori sub rolele terminale. Între rafturile pentru rulouri trebuie să existe alei cu o lățime de cel puțin 1,5 metri.

Pentru schimbarea rulourilor trebuie utilizate dispozitive speciale, cum ar fi cărucioare sau suporturi. Atunci când se efectuează lucrări de reparații, trebuie să se acorde o atenție deosebită fixării rulourilor, fusurilor de conectare și cuplajelor, precum și pieselor mari ale laminoarelor și ale unităților lor auxiliare. În cazul în care în atelierele de tip vechi în funcțiune nu sunt disponibile poduri rulante, pentru efectuarea lucrărilor de reparații trebuie instalate cel puțin telphers. Pentru a preveni arsurile, părțile încălzite ale echipamentului trebuie răcite cu apă înainte de începerea reparațiilor.

Din punctul de vedere al siguranței, cea mai perfectă modalitate este înlocuirea rulourilor cu casete sau suporturi, deoarece acest lucru permite mecanizarea completă a lucrărilor, iar rulourile sunt reglate în prealabil.

Manipularea metalelor

Transportoare cu role

Principalul pericol la deplasarea metalelor cu transportoare cu role este că lucrătorii sunt prinși de angrenajele transportoarelor cu role.

Acest pericol poate fi eliminat complet prin înlocuirea acționării în grup a rolelor cu o acționare individuală pentru fiecare rolă. În cazul acționării în grup a rolelor, angrenajele transportoarelor cu role trebuie să fie plasate în băi de ulei închise în capace solide. Deschiderile (trapele) din partea superioară a capacului pentru turnarea uleiului în baie nu trebuie să fie mai mari de 50 mm pentru a evita pericolul de pătrundere a picioarelor în angrenajele transportoare cu role (figura 3).

Cuplajele de conectare ale grupului de acționare a transportoarelor cu role trebuie să fie protejate. Spațiile dintre rolele transportoarelor cu role (cu excepția transportoarelor cu role de lucru pentru blooming și slabbing) trebuie acoperite cu plăci așezate ușor sub role, astfel încât capetele metalului laminat să nu atingă plăcile. Spațiile dintre plăci și role pe transportoare cu role mari nu trebuie să depășească 25-30 mm, iar pe transportoare cu role mici — nu mai mult de 15-20 mm. Pentru a preveni ieșirea laterală a metalului rulat, la marginile transportoarelor cu role ar trebui să existe panouri rezistente cu o înălțime de cel puțin 250-300 mm.

Mersul pe și peste benzile transportoare cu role în timpul funcționării morii este foarte periculos și, prin urmare, inacceptabil. Pentru traversarea benzilor transportoare cu role este necesar să se instaleze poduri de tranziție. Lubrifierea rulmenților și a angrenajelor transportoarelor cu role trebuie să fie centralizată. În practică, au fost observate leziuni grave atunci când transportoarele cu role sunt lubrifiate manual.

Mese de ridicare și oscilante

Pericolele tipice la operarea meselor oscilante sunt rănile la coborârea și ridicarea mesei și la coborârea contragreutăților acesteia.

Pentru a preveni strivirea picioarelor lucrătorilor între masa mobilă și pardoseala din pardoseală, mesele de ridicare și de balansare trebuie acoperite din lateral cu plăci de oțel. Spațiul dintre masă și pardoseală trebuie redus la minimum.

Pentru a elimina pericolul de strivire a lucrătorilor la coborârea meselor cu contragreutăți, este necesar să se amenajeze sub acestea gropi spațioase cu o înălțime de cel puțin 2,2 m, cu scări înclinate pentru a intra în ele, mesele de ridicare cu contragreutăți trebuie să fie împrejmuite în siguranță.

Riscul de rănire la ridicarea meselor apare în timpul reparării sau reglării accesoriilor de sârmă ale laminoarelor. Pentru a preveni astfel de răniri, este necesar să se excludă orice posibilitate de pornire a mesei prin utilizarea cheilor simbolice.

Inspecția și repararea mecanismelor mesei oscilante, precum și detartrarea pot fi efectuate numai atunci când moara este oprită. În cazul în care adâncimea gropii este insuficientă, masa oscilantă trebuie fixată în siguranță în poziția ridicată prin plasarea de traverse sau grinzi sub aceasta.

Schleppers

Principalul pericol la manevrarea schlepperelor este apăsarea metalului rulant și a degetelor schlepperelor pe părțile laterale ale transportoarelor cu role.

Pentru ca lucrătorii să nu fie striviți în timpul întreținerii schlepperelor, este necesar să se prevadă buzunare la capătul acestora pentru a primi produsele laminate care sunt împinse. Se recomandă ca produsele rulate să fie scoase din buzunarele de primire în depozit cu ajutorul unor dispozitive speciale de prindere automată. În cazul legării manuale a produselor laminate, lucrătorii trebuie să aleagă un loc sigur, pe partea opusă direcției de deplasare a schlepperelor metalice.

Pentru a preveni apăsarea picioarelor lucrătorilor de degetele de la picioare care mișcă schleppers, fantele din plăcile laterale ale rafturilor și din părțile laterale ale transportoarelor cu role pentru trecerea degetelor schleppers ar trebui să fie protejate cu capace. Pe partea laterală a culoarelor de la rafturi trebuie să fie dispuse bariere puternice de siguranță, iar scripeții (pinioanele) care acționează schlepper trebuie să fie împrejmuiți cu capace individuale, astfel încât ramurile de rulare ale cablurilor sau lanțurilor să se suprapună la cel puțin 1 m de axa scripetelui sau tamburului.

Pentru a asigura deplasarea în condiții de siguranță a lucrătorilor, trebuie construite pasarele pe partea laterală a platformei de plăci sau a raftului de transfer.

Nu este permisă rămânerea în zona papucilor în timpul funcționării morii. Inspecția și repararea papucilor trebuie efectuate atunci când moara este oprită.

Laminoare de șine și grinzi

Rularea șinelor și a grinzilor

La laminarea șinelor și a grinzilor pe laminoare, principalele pericole sunt ieșirea incorectă a rulourilor din cilindri (către stațiile de lucru și culoare), alimentarea incorectă a rulourilor în cilindri în timpul instalării laminorului și prinderea mâinilor de către rulourile rotative.

Având în vedere faptul că standurile de sertizare ale laminoarelor de șine nu diferă foarte mult de laminoarele cu suflantă în ceea ce privește construcția și funcționarea, cerințele de siguranță specificate pentru laminoarele cu suflantă ar trebui să fie îndeplinite în cazul întreținerii acestor standuri.

Un risc serios de rănire a lucrătorilor ca urmare a lovirii de cilindri poate fi prevenit prin calibrarea corespunzătoare a cilindrilor, încălzirea uniformă a lingourilor sau a billetelor și asigurarea stării normale a capătului frontal al cilindrului pe linia de finisare a laminorului (tăierea la timp a capătului frontal). Trebuie construite poduri de tranziție pentru trecerea în siguranță peste benzile transportoare cu role.

Pentru a evita rănirea lucrătorilor de către metalul laminat la montarea ghidajelor și a riglelor, este necesar să se ia măsuri care să excludă în mod fiabil posibilitatea de a introduce cilindrul în cilindri în timpul inspecției sau reparării armăturilor cilindrilor, folosind chei simbolice care blochează dispozitivele de pornire ale transportoarelor cu cilindri ale laminorului.

Pericolul ca mâinile rulourilor să fie prinse de role în timpul verificării calibrelor poate fi eliminat prin utilizarea unor unelte speciale cu mânere lungi și prin verificarea calibrelor în direcția opusă sensului de rotație al rolelor.

În scopul siguranței și al îmbunătățirii condițiilor de muncă, toate operațiunile de laminare în role și de laminare a acestora ar trebui să fie complet mecanizate prin intermediul unor mese de ridicare cu transportoare cu role, role mecanice și manipulatoare.

La laminoarele liniare de tip vechi cu mecanizare incompletă a laminării, pentru a îmbunătăți condițiile de lucru ale rolelor, este necesar să se instaleze ecrane de protecție împotriva radiațiilor termice pe partea laterală a standurilor de la locurile de muncă și să se asigure locuri de muncă cu ventilație prin suflare și răcire cu aer pe timp de vară.

Ferăstraie de tăiat metale

Experiența arată că principalele tipuri de leziuni în timpul funcționării ferăstraielor pentru tăierea șinelor și a grinzilor sunt arsurile cauzate de particulele metalice fierbinți care zboară și vânătăile cauzate de zborul dinților rupți și al părților discului ferăstrăului în cazul ruperii acestuia. În timpul funcționării ferăstraielor, se creează un zgomot excesiv de tonuri înalte, ceea ce înrăutățește condițiile de lucru în atelierele de tăiat șine.

Pentru a proteja împotriva așchiilor în caz de rupere, ferăstraiele ar trebui să fie acoperite cu apărători puternici din oțel cu extensii de siguranță care se ridică automat înainte de începerea tăierii metalului.

Lama ferăstrăului trebuie inspectată la fiecare schimb și, în caz de fisuri sau dinți deteriorați, trebuie înlocuită imediat cu una nouă; sudarea fisurilor nu este permisă.

Pentru a proteja împotriva scânteilor care zboară în timpul tăierii metalului, apărătoarea ferăstrăului trebuie să fie echipată cu viziere de siguranță. În locurile de trecere din apropierea ferăstrăului pentru a proteja împotriva scânteilor împrăștiate trebuie instalate scuturi de siguranță. Nu este permisă efectuarea niciunei operațiuni manuale în timpul tăierii cu ferăstraiele.

Pentru a reduce zgomotul la tăierea metalelor, discurile ferăstrăului trebuie echipate cu șaibe de strângere cu un diametru semnificativ, care se instalează între discul ferăstrăului și șaibe distanțiere realizate din pâslă sau cauciuc poros. Îndepărtarea resturilor tăiate din ferăstraie ar trebui să fie mecanizată.

Marcarea șinelor și a grinzilor trebuie să fie mecanizată. Această operațiune ar trebui să fie controlată de la distanță.

Rafturi fierbinți și puțuri de răcire întârziată

În timpul întreținerii rafturilor (pentru răcirea șinelor și a grinzilor) și a puțurilor de răcire întârziată a șinelor sunt posibile următoarele pericole: căderea metalului din rafturi, căderea lucrătorilor în rafturi și căderea șinelor în timpul transportului lor cu macarale.

În legătură cu emisiile mari de căldură provenite de la răcirea metalului pe rafturi, cu deschiderile în care sunt amplasate rafturile, este necesar să se asigure o aerisire eficientă. De dragul fluxului de producție și al îmbunătățirii condițiilor meteorologice de muncă, puțurile de răcire lentă a șinelor trebuie amplasate nu paralel cu rafturile fierbinți, ci în spatele acestora, în direcția de curgere a metalului.

Pentru a preveni căderea șinelor de pe rafturi la marginea acestora, este necesar să se instaleze scânduri rezistente cu o înălțime de cel puțin 400 mm. Puțurile de răcire cu șine întârziate trebuie să aibă pereți de cel puțin 1 m înălțime. Șinele trebuie încărcate și scoase din aceste puțuri cu macarale electromagnetice cu o traversă având mai mulți electromagneți.

Finisarea șinelor și a grinzilor

La finisarea șinelor și a grinzilor, lucrătorii pot fi răniți în timpul deplasării produselor laminate și al pregătirii acestora pe mașini de îndreptat și prese, precum și în timpul prelucrării șinelor pe laminoarele de tăiat metale, al tratamentului termic al capetelor șinelor, al inspecției șinelor pe rafturi de inspecție și al stivuirii șinelor și grinzilor în depozite.

Toate operațiunile de manipulare a șinelor și a grinzilor în cadrul procesului de finisare a șinelor și a grinzilor trebuie să fie complet mecanizate prin intermediul transportoarelor cu role, al schleppers și al rolelor de antrenare.

Fusurile de legătură ale mașinilor de îndreptat trebuie să fie protejate nu numai din lateral, ci și de sus. Pentru (a evita ca muncitorii să fie prinși de rolele mașinii de îndreptat, pe partea din față a mașinii trebuie instalate ghidaje cu prize de lungime considerabilă. ‘

În atelierele de tip vechi, atunci când se îndreaptă șinele la presele de ștanțare, tăierea marginilor șinelor trebuie să fie mecanizată. Tampoanele utilizate pentru îndreptare pe presele de ștanțare trebuie să fie prevăzute cu mânere lungi. Se recomandă ca mașinile de frezat și găurit, precum și instalațiile de tratare termică a capetelor de șină să fie dispuse sub forma unor linii de agregare în linie, cu mecanizarea completă a tuturor operațiunilor. În legătură cu pericolul de rănire a lucrătorilor din cauza așchiilor de pe mașini, ar trebui utilizate ecrane de protecție transparente. Este de dorit să se utilizeze transportoare speciale pentru îndepărtarea așchiilor.

Pentru a preveni șocurile electrice ale lucrătorilor, instalațiile de înaltă frecvență (cel puțin 500 Hz) pentru întărirea capetelor de șină trebuie să aibă o tensiune care să nu depășească 250 V. În instalațiile de exploatare cu mecanizare incompletă a tratamentului termic al capetelor de șină, locurile de muncă ar trebui să fie protejate de șocurile feroviare prin bariere puternice.

La inspectarea șinelor pe rafturile de inspecție, șinele trebuie să fie mecanizate. Rafturile trebuie să fie bine iluminate. Șinele ar trebui să fie transportate între rafturi cu macarale electromagnetice cu dispozitive de prindere, excluzând pericolul căderii șinelor.

Pentru a preveni răcirea departamentului de finisare a șinelor în timpul iernii, deschiderile pentru livrarea șinelor către depozit ar trebui echipate cu perdele de aer termic. Temperatura aerului în departamentul de finisare a șinelor în sezonul rece nu trebuie să fie mai mică de 14 °C.

Laminoare de oțel lung

Laminarea oțelului lung

Principalele leziuni în timpul laminării oțelului lung au loc atunci când lucrătorii sunt prinși de rolele rotative ale laminoarelor, precum și arsuri și lovituri cu metalul laminat.

Aproape jumătate din accidentele din producția de laminare au loc la laminoarele secționale. Acest lucru se explică prin utilizarea muncii manuale pe laminoarele vechi. În acest sens, principala direcție de control al traumatismelor în atelierele de laminare este mecanizarea completă a proceselor tehnologice.

Analiza ratei de accidentare arată că la noile laminoare cu secții continue rata de accidentare este mult mai scăzută decât la laminoarele de tip vechi.

Înainte de înlocuirea laminoarelor continue de tip linie, este necesar să se mecanizeze laminarea metalului în laminoarele de tip linie, folosind transportoare cu role pentru alimentarea cu țagle din furnale în laminoare și echipând laminoarele cu mese de ridicare și de balansare, strunguri și manipulatoare. Ascensoarele de acoperiș cu cârlige utilizate în mai multe laminoare de linie pentru laminarea în role sunt un dispozitiv foarte periculos și imperfect; acestea ar trebui înlocuite cu mese de ridicare în cel mai scurt timp posibil. Pentru a transfera rulourile de la un stand la altul, este necesar să se utilizeze derivații automate nu numai în spatele standurilor, ci și în față.

Cele mai recente metode de încălzire a metalelor fără oxidare ar trebui utilizate pentru a combate dispariția calcarului pe standurile de sertizare. În cazul încălzirii convenționale a lingourilor în cuptoare metodice cu gaz, în fața standurilor de degroșare ar trebui instalate dispozitive de eliminare a calcarului. Pentru a proteja fața cilindrilor de pe standurile de sertizare de emisiile de calcar și zgură, trebuie instalate plase metalice ușoare sau viziere din plastic, precum și, acolo unde este posibil, perdele sau ecrane de siguranță în fața cilindrilor.

Apucarea mâinilor sau a picioarelor de către rolele rotative ale laminoarelor secționale (apare în principal în timpul ajustării și corectării fitingurilor rolelor, în timpul instalării și ajustării tuburilor de cauciuc pentru alimentarea cu apă de răcire a rolelor și în timpul ajustării rolelor. Mai mult de 90% din leziuni se produc în laminoarele de linii.

Studiul ratei de rănire arată că apucarea rolelor de către role în timpul sarcinii de rulare în role determină căderea lucrătorilor spre role. Prin urmare, principala măsură de siguranță este protejarea cu scuturi speciale a rolelor din standurile nefuncționale și a calibrelor din standurile funcționale. Este periculos și, prin urmare, inadmisibil să se utilizeze pene de lemn pentru a proteja calibrele nefuncționale. Armătura rolelor este o protecție numai atunci când este realizată sub formă de cutii sau pâlnii care acoperă întreaga lungime a rolelor.

În standurile de sertizare și de degroșare se folosesc de obicei rigle, iar distanța dintre acestea este atât de mare încât există un pericol real ca mâinile și picioarele rulourilor să fie prinse de role dacă se apropie periculos de mult de rolele rotative. În astfel de cazuri, se recomandă construirea unui capac peste linii pentru siguranță și pentru a împiedica lucrătorii să se afle în imediata apropiere a rolelor.

Pentru a evita prinderea de role în timpul reglării standurilor, controlul șuruburilor de presiune trebuie să se efectueze cu ajutorul unor manivele, amplasate în morile de tip secvențial și continuu din partea de capăt a standurilor, iar în morile liniare — din partea din față a standurilor. În timpul ajustării standurilor pe transportoare cu role ar trebui să fie așezat un trotuar, iar pe partea rolelor rotative ar trebui să fie instalate scuturi de siguranță. Pentru accesul la partea superioară a standurilor trebuie utilizate scări stabile.

La reglarea și corectarea fitingurilor rolelor, cutiile de intrare ale laminoarelor cu secțiune mică și de sârmă sunt deosebit de periculoase (deoarece șurubul frontal al cutiei este aproape de vărsarea rolelor. În acest sens, este necesar să se utilizeze cutii de intrare cu mai multe brațe, de tip cuneiform, în care reglarea săriturilor se face cu ajutorul șuruburilor de capăt, ceea ce elimină pericolul de prindere a mâinilor lucrătorilor. În laminoarele cu secționare continuă, se utilizează cutii de intrare de siguranță, în care sunt inserate fante nereglabile sau cutii de intrare de tip pâlnie, fără fante.

Un pericol serios de a fi prins de role este reprezentat de munca implicată în repoziționarea sârmelor de ghidare și a riglelor la un nou calibru și în consolidarea riglelor sau corectarea sârmelor. Pentru a elimina aceste pericole, este necesar, ori de câte ori este posibil, să se utilizeze mese cu mai multe brațe cu rigle turnate sau rigle cu un mecanism de repoziționare a acestora. Metoda de fixare a riglelor pe bare trebuie să fie atât de sigură și rigidă încât riglele să poată rezista forțelor și șocurilor care apar în timpul procesului de laminare. În cazul în care este necesar să se utilizeze distanțiere între rigle și suporturi, se pot utiliza numai distanțiere metalice glisante. Proiectarea acestora din urmă trebuie să elimine pericolul ca mâinile lucrătorilor să fie prinse de rolele rotative în timpul reglării și ajustării distanțierelor.

Este strict interzisă schimbarea și resetarea conductelor, riglelor și cutiilor de intrare la calibre noi în timp ce rolele sunt în rotație, din cauza riscului mare de a fi prinse de role. Atunci când rolele se rotesc în timpul pauzelor de laminare, este permisă schimbarea și ajustarea săriturilor din cutiile de intrare și corecțiile minore ale riglelor și ghidajelor de ieșire și intrare, cu condiția ca mâinile să nu se afle în zona de posibilă prindere de rolele în rotație; această muncă trebuie efectuată fără mănuși. Verificarea calibrului cilindrilor și a spațiilor dintre cilindri este permisă numai în timpul unei pauze de laminare, cu unelte cu mâner lung și din partea opusă apucării metalului.

Din cauza pericolului mare ca mâinile laminatorilor să fie prinse de cilindri în timpul instalării și corectării tuburilor de cauciuc pentru alimentarea cu apă de răcire a paturilor cilindrilor, este necesar să se înlocuiască această metodă de răcire a cilindrilor cu metode mai avansate și mai sigure, descrise mai sus. În orice caz, este inadmisibilă instalarea și repararea tuburilor de alimentare cu apă de răcire în timp ce rolele se rotesc.

Pentru a opri rapid moara pentru lucrări de urgență, este de dorit să se doteze motoarele electrice ale morilor secționale cu frânare electrodinamică. Acest lucru face posibilă efectuarea de lucrări periculoase în timpul opririi morii.

Arsurile, loviturile și alte leziuni se produc adesea în morile cu secții de linie care utilizează munca manuală. Arsurile și rănile apar în principal ca urmare a lovirii și prinderii rolelor atunci când acestea nu ies din role în mod corect (departe de suport) și pe transportoare cu role și plăci atunci când sunt prinse și prinse de bucla rolei, lovite de capătul anterior sau posterior al rolei.

Pentru a preveni ieșirea necorespunzătoare din role, este necesar să se asigure calibrarea și reglarea corectă a rolelor și a accesoriilor rolelor (în special a liniilor de ieșire), precum și încălzirea uniformă a metalului în cuptoare. De asemenea, trebuie avut în vedere faptul că absența riglelor laterale la firele de ieșire poate duce la ieșirea rolelor departe de suport.

Unul dintre motivele ieșirii necorespunzătoare a cilindrilor din calibre este starea nesatisfăcătoare a capătului setului de cilindri în cilindri, în legătură cu care laminoarele liniare și continue ar trebui să fie echipate cu foarfece pentru tăierea capătului frontal al bilelor și cilindrilor.

Din cauza vitezei mari de rulare în ultimele standuri ale laminoarelor moderne cu secțiuni mici, transportoarele cu role de deviere trebuie să fie echipate cu laturi, a căror înălțime și formă trebuie să excludă complet posibilitatea de scurgere a metalului în lateral.

Leziuni ca urmare a impactului cu capătul frontal al cilindrului, dat din partea opusă a standului, au fost observate în timpul sarcinii de contracarare a cilindrilor din ambele părți ale standului, de corectare a sârmelor și riglelor, de trecere a cilindrilor la locul de muncă dincolo de stand, precum și din cauza rămânerii cilindrilor împotriva calibrului în momentul sarcinii în acesta cilindri.

Pentru a preveni impactul cu capătul frontal al rolei atunci când rolele sunt contra-rulate în rolele suportului, este necesară alimentarea lor în același timp. Rularea inversă a rolelor într-un stativ la o sarcină manuală este periculoasă, prin urmare procesul de rulare ar trebui să fie mecanizat.

Pentru a preveni impactul cu capătul frontal al cilindrului la repararea armăturii cilindrului, lucrarea poate fi efectuată numai în timpul unei pauze de laminare. În plus, trebuie luate măsuri pentru a preveni alimentarea cu țagle a laminorului. Astfel de măsuri includ instalarea unor scuturi de siguranță puternice pe partea de sarcină a metalului în cilindri în laminoarele în linie și în fața standului precedent în laminoarele continue. În plus, este necesar să se elimine posibilitatea alimentării eronate a lingourilor la moară prin utilizarea cheilor simbolice care deschid lanțul de pornire al transportoarelor cu role.

Pentru a evita pericolul de a fi lovit de capătul din față al cilindrului în timpul trecerii cilindrilor la locul de lucru la standuri, este necesar să se organizeze poduri de tranziție de-a lungul liniei de laminare cu coborâri către toate locurile de lucru. Înainte de instalarea unor astfel de poduri la laminoarele de linie în funcțiune, rolele pot fi schimbate numai atunci când laminarea se oprește.

Din cauza pericolului de a fi lovit de capătul din față al cilindrului așezat pe partea opusă a standului, cilindrii nu trebuie să fie împotriva calibrului în timpul laminării.

Pentru a preveni rănile cauzate de lovirea și prinderea rolelor pe transportoare cu role și plăci, este necesar să se elimine șederea persoanelor în zona periculoasă a mișcării rolelor. În acest scop, transportoarele cu role ar trebui să fie echipate cu laturi și poduri de tranziție amenajate, iar câmpul de laminare de la laminoarele liniare ar trebui să fie împrejmuit cu bariere solide de înălțime considerabilă. Pentru rulourile și buclele de lungime considerabilă, este necesar să se amenajeze tobogane suspendate sau buzunare subterane, a căror proiectare ar trebui să excludă posibilitatea de ejectare a rulourilor.

Un pericol caracteristic al laminării în laminoarele de profile mici și de sârmă este posibilitatea ca oamenii să fie prinși și prinși de bucla de laminare. În laminoarele în linie, formarea buclei este cauzată de tehnologia de laminare, în timp ce în laminoarele continue de profile mici, formarea buclei are loc în cazuri de urgență, atunci când partea frontală a benzii întâlnește un obstacol în timpul deplasării între standuri individuale sau pe un transportor cu role.

Un mare pericol în laminoarele în linie apare dacă, în timpul formării buclei, există o întârziere în ieșirea cilindrului din standul anterior. În acest caz, bucla poate prinde foarfecele și îl poate presa împotriva standului morii.

Pentru a preveni rănirea rolelor de către bucle la standurile laminoarelor cu secțiune mică și de sârmă de tip liniar, este necesar să se instaleze stâlpi de siguranță deosebit de rezistenți din oțel rotund cu diametrul de 75-100 mm. Acești stâlpi trebuie să aibă o îndoire în formă de cârlig orientată în direcția opusă standului.

În cazul laminării simultane a mai multor benzi într-un singur stand la laminoarele liniare, pentru a proteja rolele împotriva prinderii de metalul laminat și pentru a elimina încurcarea benzilor individuale, este necesar să se instaleze piepteni de siguranță în fața standurilor.

În laminoarele de tip linie, există riscul ca rolele să fie rănite de buclele de rulouri din standul vecin. Din acest motiv, între standurile învecinate trebuie instalate scuturi metalice puternice de protecție a pereților.

Pentru a proteja împotriva aruncării sârmei din partea din spate a standurilor de finisare ale laminoarelor liniare cu sârmă în partea din față (ceea ce se poate întâmpla atunci când sârma lovește tubul de plumb), peste standurile de finisare trebuie instalate scuturi de siguranță din tablă perforată cu găuri cu un diametru mai mic decât diametrul sârmei laminate.

La laminoarele de tip liniar, jgheaburile pentru transferul sârmei laminate de la o linie de standuri la alta ar trebui să fie acoperite în mod sigur cu capace.

Pentru a preveni formarea buclelor de laminare pe pardoseala de plăci a câmpului de laminare, trebuie utilizate plăci de fontă alăturate, fără spații și proeminențe între plăci, precum și fără spații între plăci și barierele de siguranță.

Proiectarea ocolitoarelor automate utilizate la laminarea în buclă a laminoarelor cu secțiune mică și a laminoarelor cu linie de sârmă trebuie să elimine pericolul de aruncare a capătului frontal al benzii. În acest scop, peretele lateral exterior al derivației este înclinat spre interior sau prevăzut cu un umăr special.

Din motive de siguranță, mașinile de ocolire trebuie să fie echipate cu opritori de buclă. Cârligele de reținere a buclelor de la by-pass-urile cu deschidere superioară trebuie să fie întărite pe partea exterioară, iar pieptenele de la by-pass-urile cu deschidere inferioară trebuie să fie fixate pe podeaua laminorului pentru a reține buclele.