Principalele tipuri de pericole în timpul întreținerii buncărurilor de recepție și de încărcare sunt: persoanele care rămân blocate în buncăr atunci când îndepărtează cu lopata materialele blocate, arsurile provocate de praful fierbinte de întoarcere și de grătar, persoanele care cad în buncăr.

Materialele blocate în buncăre sunt cauzate de înclinarea insuficientă a pereților acestora și de înghețarea materialelor pe timp de iarnă.

Pentru a preveni blocarea materialelor în buncăruri, este recomandabil să se utilizeze buncăruri cilindrice cu fund conic cu o înclinare de cel puțin 60°. Atunci când se construiesc buncăre de tip convențional, pereții acestora ar trebui să aibă o înclinare posibil mai mare, iar unghiul de înclinare format la îmbinarea pereților buncărelor unul cu altul ar trebui să fie mai mare decât unghiul de înclinare naturală a materialelor, altfel materialele vor fi blocate în nervurile formate la îmbinarea pereților buncărelor. Pereții interiori ai buncărurilor trebuie să fie căptușiți cu plăci netede. Pentru a evita înghețarea materialelor în buncăre pe timp de iarnă, pereții exteriori ai acestora trebuie să fie încălziți.

Rezervoarele de retur, praful de grătar, combustibilul și fluxurile trebuie să fie închise, materialele fiind introduse în acestea prin fluxuri închise ermetic. Buncărele pentru praful de întoarcere și praful de grătar, precum și alimentatoarele pentru livrarea materialelor din buncăre ar trebui să fie echipate cu evacuare forțată cu dispozitive pentru purificarea aerului eliminat în atmosferă. Alimentarea cu materiale fierbinți (retur, praf de grătar) în buncăre cauzează arsuri lucrătorilor și înrăutățește semnificativ condițiile de muncă, prin urmare, returul și praful de grătar ar trebui să fie răcite în prealabil.

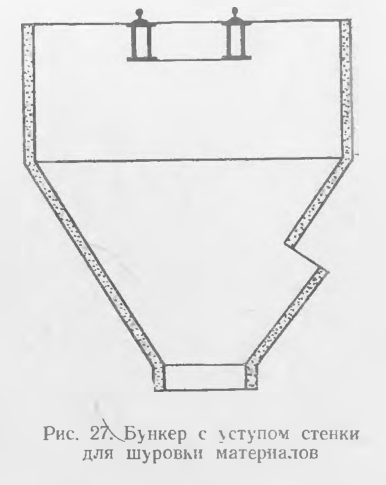

În cazul materialelor blocate în buncăruri, acestea trebuie îndepărtate numai din exterior, fără a coborî persoane în buncăruri. În acest scop, este necesar să se utilizeze vibratoare electrice instalate pe pereții exteriori ai buncărurilor, să se utilizeze aer comprimat pentru găurirea materialelor blocate, să se scuture materialele cu lopeți lungi prin trape de scuturare în pereții buncărurilor sau de sus prin intermediul unei grile de siguranță. Proiectarea rațională a buncărului cu dispozitivul unei trape de degroșare formată de pervazul pereților buncărului este prezentată în fig. 27.

Zgâlțâitul materialelor suspendate în interiorul buncărurilor nu este permis din cauza pericolului mare ca lucrătorii să adoarmă atunci când materialele se prăbușesc.

Pentru a evita ciocnirile materialului rulant cu lucrătorii, la intrarea în buncăre ar trebui instalată o semnalizare luminoasă și sonoră automată pentru a anunța din timp apropierea trenurilor.

Pentru întreținerea în siguranță a buncărelor de-a lungul liniilor de cale ferată, ar trebui amenajate platforme de rulare situate la 200-300 mm deasupra șinelor.

Pentru dezghețarea minereurilor înghețate din vagoane, ar trebui amenajate încăperi speciale cu echipamente pentru încălzirea minereurilor. În caz de necesitate, materialele înghețate din vagoane pot fi făcute cu ciocane pneumatice. În acest caz, lucrătorii ar trebui să se afle pe o podea specială atașată la părțile laterale ale vagonului și să utilizeze centuri de siguranță și ochelari de protecție. Este periculoasă și, prin urmare, inadmisibilă baterea materialelor de jos prin trapele de descărcare.

Având în vedere pericolul de răsturnare spontană a vagoanelor cu corp basculant, mecanismul de basculare trebuie să aibă încuietori speciale. Descărcarea unor astfel de vagoane cu concentrate de minereu înghețate prezintă un pericol grav. În practică, au existat cazuri în care înclinarea caroseriei a provocat răsturnarea vagonului.

Pentru a elimina pericolul de cădere a persoanelor în buncăruri, este necesar să se instaleze deasupra buncărurilor grilaje de siguranță cu celule care să nu depășească 200×200 mm. Grilajele ar trebui să fie realizate din benzi de oțel sudate așezate pe o nervură, ceea ce va asigura o suprafață uniformă a acestora și va împiedica căderea persoanelor care se deplasează pe grilaje.

Experiența arată că, chiar și la descărcarea minereurilor mici din vagoane, minereul rămâne pe grilele buncărurilor, ceea ce necesită lucrări suplimentare la introducerea acestuia în buncăruri. În acest sens, se recomandă echiparea grătarelor buncărului cu vibratoare.

După terminarea descărcării vagoanelor, căile ferate și platformele de rulare trebuie curățate de reziduurile de materiale. În același timp, locurile de muncă ar trebui să fie împrejmuite cu semnale de oprire și ar trebui să fie postați semnalizatori pentru a informa oamenii despre apropierea trenurilor.

La întreținerea alimentatoarelor, utilizate pentru livrarea materialelor din buncăre, există pericolul ca lucrătorii să fie prinși de părțile mobile ale alimentatoarelor. Prin urmare, este necesar să se protejeze în siguranță părțile periculoase ale alimentatoarelor.

La repararea buncărurilor, accesul la acestea este permis lucrătorilor care au fost instruiți în mod special cu privire la măsurile de siguranță atunci când lucrează în interiorul buncărurilor și numai cu condiția ca persoanele să fie bine legate cu centuri de siguranță cu frânghii atașate la structuri puternice (fără a permite slăbirea semnificativă a frânghiilor). Numărul de reparatori care coboară în buncăr nu trebuie să fie mai mic de trei, iar munca poate fi efectuată sub supravegherea constantă a personalului tehnic și de inginerie. Înainte de coborârea persoanelor din exterior în buncăr, trebuie instalate semne de avertizare clar vizibile pentru a notifica faptul că se efectuează reparații în interiorul buncărului. Pentru a ilumina interiorul spațiului buncărului, este necesar să se utilizeze lămpi sigure cu o tensiune care să nu depășească 12 V. Nu este permisă deplasarea materialului rulant peste buncărele în care lucrează persoane.

Conținut

Transportul materialelor

Pentru a evita blocajele de urgență cu materiale în timpul funcționării sistemului de transport, este necesar să se organizeze un sistem de blocare care oprește transportoarele adiacente în cazul în care unul dintre acestea se oprește.

Pentru a minimiza generarea de praf, înălțimea căderilor de material pe traseul de transport trebuie să fie minimă.

Pentru a evita împrăștierea materialelor, lățimea benzii transportoare trebuie să fie cu aproximativ 60-80 mm mai mare decât partea sa de lucru. Viteza benzii nu trebuie să depășească 1,5 m/sec.

Papucii de scurgere trebuie să fie sigilați în mod fiabil cu tampoane elastice atașate la pereții metalici ai papucului. Atunci când se deplasează materiale prăfuite, se recomandă ca saboții de scurgere să fie mari și să fie prevăzuți cu hidro-pulverizare sau aspirație.

Deasupra ramurii libere a benzii transportoare trebuie instalat un raft special pentru a preveni scurgerea de materiale pe partea interioară a ramurii libere a benzii. Conform experienței fabricilor de sinterizare ale Uzinei Metalurgice Kuznetsky, se recomandă spălarea cu apă a materialelor care se lipesc de bandă.

Proiectarea cărucioarelor mobile de descărcare ale transportatorilor (oțeluri rutiere) trebuie să excludă posibilitatea răsturnării și a mișcării spontane a acestora. Tamburii și părțile laterale ale căruciorului trebuie să fie acoperite cu scuturi de siguranță. Roțile cărucioarelor de descărcare sau ale transportoarelor cu navetă trebuie să fie protejate din lateral și din față. Se recomandă alimentarea cu curent a cărucioarelor de descărcare și a transportoarelor cu navetă prin intermediul unui cablu de furtun aerian izolat în siguranță. Cărucioarele de descărcare ale transportoarelor cu bandă trebuie să fie echipate cu întrerupătoare de limită. Materialele vărsate pot fi îndepărtate manual numai după oprirea transportoarelor. Proiectarea transportoarelor cu lamele metalice trebuie să excludă vărsarea materialelor transportate.

Dimensiunea galeriilor transportoarelor este determinată pe baza condițiilor de întreținere convenabilă și sigură a transportoarelor. Între transportoare și pereții galeriei este necesar să se lase un spațiu de cel puțin 0,7-1 m, iar la amplasarea a două și mai multe transportoare între acestea se recomandă să se lase un spațiu de cel puțin 1-1,5 m, iar din partea orientată spre pereții exteriori — de cel puțin 0,7 m. În galeriile înclinate este necesar să se realizeze trepte sau scări.

Instalații pentru concasarea și cernerea materialelor

Principalul tip de pericol în timpul funcționării concasoarelor și ecranelor este prinderea persoanelor care lucrează de mecanismele de acționare și de rolele rotative ale concasoarelor. Funcționarea instalațiilor de concasare este însoțită de generare de praf și zgomot. Din motive de siguranță, mecanismele de acționare ale concasoarelor și ecranelor trebuie să fie închise în condiții de siguranță. Unitățile de concasare de orice tip trebuie să fie acoperite cu incinte rezistente, etanșe la aer. Pentru a preveni accesul la rolele rotative în zona de role rotative, trapele de acoperire din capacul concasoarelor trebuie să fie echipate cu o blocare, care să deconecteze motorul la deschiderea capacului. Pentru a evita ruperea dispozitivelor de zdrobire atunci când bucăți de metal cad împreună cu materialele, transportoarele trebuie să fie echipate cu separatoare magnetice. În cazul morilor de tip tambur, este necesar să se protejeze angrenajele coroanei și să se instaleze bariere de siguranță în jurul perimetrului morilor.

Instalațiile de concasare de orice tip trebuie să fie izolate fonic și echipate cu dispozitive care să împiedice pătrunderea prafului în spațiile de lucru. Ecranele pentru cernerea materialelor trebuie să fie de tip închis și echipate cu aspirație. Pentru a reduce impactul vibrațiilor asupra lucrătorilor, ecranele vibratoare trebuie să fie izolate de podea și de zonele de lucru.

Pregătirea combustibilului

Finele de cocs sunt de obicei utilizate ca și combustibil adăugat la încărcătura de sinterizare a sinterului. Cocsul conține o cantitate destul de mare de umiditate, astfel încât nu există o generare vizibilă de praf în timpul descărcării, zdrobirii și transportului. La concasarea cocsului în instalațiile de concasare este necesar să se asigure o măcinare suficient de fină a cocsului, deoarece la formarea fracțiunilor mari de bucăți de cocs în timpul așezării încărcăturii pe cărucioarele cu grătare, acestea se rostogolesc (segregă) spre grătare și. creând centre locale de temperatură ridicată direct pe grătare, contribuie la arderea sinterului la grătare. Acest fenomen este favorizat în special de prezența bucăților mari de cocs conținute în praful de grătar. Prin urmare, este necesară cernerea prealabilă a prafului de grătar.

La măcinarea cocsului cu umiditate scăzută are loc formarea de praf, prin urmare dispozitivele de concasare trebuie să fie echipate cu aspirație.

În cazul utilizării grămezii de cărbune pentru a controla generarea de praf, aceasta trebuie umezită cu apă.

În camera de concasare și de transport al combustibilului, praful depus pe podele, pereți și structuri ar trebui să fie spălat periodic cu apă. Luminile din aceste încăperi ar trebui să fie utilizate la adăpost de praf.

Pregătirea fluxului

După cum arată experiența fabricilor de sinterizare, atunci când calcarul este utilizat ca flux pentru sinterizarea fluxului, nu se observă nicio formare specială de praf. Situația este diferită în cazul utilizării varului, unde în incinta ciclului de var se creează condiții de lucru nefavorabile din cauza poluării aerului cu praf fin și caustic de var.

Pentru a reduce formarea de praf, se recomandă prăjirea calcarului zdrobit în cuptoare cu gaz cu vatră rotativă, instalate în fluxul tehnologic, cu ieșirea varului direct pe materialele de încărcare deplasate pe transportoare pe lângă cuptoarele de prăjire. O astfel de metodă este aplicată la fabrica uzinei „Zaporizhstal”. În orice caz, la zdrobirea, cernerea și transportul varului, este necesar să se utilizeze echipamente închise, echipate cu aspirație fiabilă.

Tamburi de amestecare

Pentru a preveni rănile în timpul funcționării mixerelor, mecanismele de acționare și rolele de sprijin ale acestora trebuie să fie protejate. În plus, trebuie instalate bariere de siguranță în jurul perimetrului tamburilor de amestecare.

Pentru a elimina blocarea materialelor în scurgerile prin care încărcătura intră în amestecătoare, secțiunea transversală a scurgerilor și unghiul lor de înclinare trebuie să fie suficient de mari. În cazul în care la mixerele în funcțiune există o blocare a materialelor în fluxurile de alimentare, trebuie instalate vibratoare pe pereții acestora.

Pe partea de livrare a materialelor, mixerele ar trebui să fie echipate cu un capac conectat la ventilația de evacuare pentru a elimina aburul și praful.

Curățarea și repararea tamburilor de amestecare pot fi efectuate cu condiția ca acestea să fie deconectate în siguranță. În acest scop, ușile din capotă pentru accesul la interiorul mixerului trebuie să fie blocate cu dispozitivul de pornire astfel încât să fie imposibilă pornirea tamburului în timp ce ușa este deschisă.

Compartimentul de sinterizare

După cum arată experiența, amplasarea unui număr semnificativ de mașini de sinterizare într-o singură clădire face foarte dificilă organizarea unei ventilații naturale eficiente. Prin urmare, nu este de dorit să se instaleze mai mult de trei mașini într-un singur bloc. În cazul configurației acceptate în prezent a secției de sinterizare cu tavane între etaje, aerisirea etajelor care nu au lanterne de evacuare devine mult mai dificilă. Atunci când se construiesc noi instalații de sinterizare, este de dorit să se adopte o dispunere a echipamentelor pe un singur etaj, ceea ce va permite asigurarea unui schimb de aer suficient în toate zonele secției de sinterizare.

Arzătoarele incendiare ale mașinilor sunt o sursă de emisii semnificative de căldură, astfel încât acestea ar trebui să fie izolate termic și echipate cu hote de evacuare capacitive cu țevi de secțiune mare, conduse deasupra acoperișului din partea cea mai înaltă a clădirii.

Conductele de alimentare cu gaz a arzătoarelor incendiare și a tuturor dispozitivelor cu gaz trebuie realizate și exploatate în conformitate cu cerințele normelor de siguranță pentru instalațiile de gaz din uzinele metalurgice.

Pentru a proteja împotriva radiațiilor termice, ar trebui instalate paravane cu ochiuri de plasă cu o perdea de apă pe partea laterală a arzătoarelor. Aceleași ecrane ar trebui instalate și pe părțile laterale ale benzilor de sinterizare pe întreaga lungime a secțiunii fierbinți a încărcăturii, în cazul în care adăpostul mașinilor de sinterizare nu este apropiat de arzătoarele incendiare.

Mecanismele de acționare ale mașinilor de sinterizat trebuie să fie împrejmuite în siguranță, iar pentru accesul în siguranță la mecanismele de alimentare și la alte dispozitive trebuie amenajate platforme cu scări și balustrade. Lubrifierea mecanismelor mașinilor de sinterizat trebuie să fie centralizată. Pentru a anunța lucrătorii din secția de sinterizare, din partea de descărcare și din camera ramurii inactive a cărucioarelor de sinterizare cu privire la pornirea iminentă a mașinii în mișcare, ar trebui să fie instalată o semnalizare sonoră.

Mașinile de sinterizat ar trebui să fie echipate cu un adăpost, deoarece acesta reduce semnificativ praful și poluarea aerului din incintă cu gaze, reduce temperatura aerului și gradul de expunere a lucrătorilor la radiații termice. Adăpostul mașinilor de sinterizat ar trebui să fie complet — de la vatra de aprindere până la descărcarea sinterului, inclusiv ramura de inactivitate a mașinilor.

Grătarele paletelor arse pot fi înlocuite atunci când mașinile de sinterizat sunt oprite.

În scopul mecanizării lucrărilor de îndepărtare a nămolului de sub ramura de mers în gol a benzilor de sinterizare, sunt amenajate buncăre de captare cu scurgeri, care deviază nămolul către benzi de curățare, sau jgheaburi de captare cu raclete acționate mecanic.

În cazul opririi de urgență a aspiratoarelor, o cantitate mare de gaze nocive este emisă din încărcătura sinterizată, ceea ce creează un pericol de otrăvire a persoanelor din departamentul de sinterizare. Pentru a preveni emisiile de gaze, este necesar să se mențină vidul în sistemul de evacuare a gazelor prin conectarea acestuia la mașinile de lucru învecinate sau prin activarea unui evacuator de fum special de rezervă.

Compartimentul de sinterizare trebuie să fie prevăzut cu o aerisire eficientă prin intermediul lanternelor de aerisire de tip care nu suflă și al intrărilor de aer cu ventilatoare controlabile. Compartimentul de sinterizare trebuie să fie separat de zona de descărcare printr-un perete solid cu uși cu închidere etanșă.

Un aspect foarte important pentru accesul aerului proaspăt la mașinile individuale de sinterizare este dispunerea de prize de dimensiuni semnificative în peretele frontal al compartimentului de sinterizare, pe partea de încărcare a mașinilor. Alimentarea cu aer din această parte a clădirii este deosebit de importantă în prezența unui număr semnificativ de mașini de sinterizare în fabricile în funcțiune. Din păcate, în multe fabrici, peretele frontal este aglomerat cu scuturi ale echipamentelor de control și măsurare, ceea ce împiedică accesul aerului proaspăt la partea de cap a mașinilor. „Având în vedere necesitatea alimentării cu aer din partea de încărcare a mașinilor de sinterizat, în orice condiții este necesar să se organizeze accesul la aer proaspăt prin prizele din capătul clădirii, prin reducerea dimensiunilor scuturilor cu echipamente, rotirea acestora la 90° etc.

În zonele de lucru ale departamentului de sinterizare cu șederea îndelungată a lucrătorilor, este necesar să se furnizeze aer proaspăt prin ventilație artificială cu răcire a aerului în timpul verii.

Pentru a preveni împrăștierea prafului, dispozitivele de descărcare ale mașinilor de sinterizat trebuie să fie închise într-o carcasă continuă, care servește ca o prelungire a capacului mașinilor, astfel încât partea de descărcare să fie situată în zona de rarefacție creată de aspiratoare.

Unghiul de înclinare și secțiunea transversală a scurgerilor pentru îndepărtarea sinterului deversat de cărucioarele cu grătar care trec prin curba de descărcare trebuie să asigure evacuarea fără obstacole a sinterului către jgheabul de descărcare — ecran.

Pentru întreținerea în siguranță a jgheaburilor de descărcare ale mașinilor de sinterizat este necesară amenajarea unor platforme speciale cu scări și balustrade.

Metoda larg răspândită de descărcare a sinterului fără răcire preliminară direct în vagoane este imperfectă din punct de vedere tehnic, deoarece determină formarea unei cantități mari de praf și înrăutățește semnificativ condițiile de muncă la instalația de sinterizare și în atelierul de furnal. Este mult mai bine să se transfere sinterul fierbinte cu ajutorul transportoarelor metalice în răcitoare rotative, de unde sinterul răcit, după ce a fost selectat pentru fine și praf, este trimis cu ajutorul transportoarelor în buncărele atelierului de furnaluri înalte.

Pentru a controla praful în timpul descărcării sinterului fierbinte în vagoane, este de dorit să se închidă zona de staționare într-un cort care să împiedice răspândirea prafului. Aerul prăfos poate fi eliminat din cort prin dispozitive de ventilație sau praful poate fi suprimat prin hidrodepoluare prin instalarea unui număr mare de duze de hidrodepoluare pe mai multe niveluri de-a lungul înălțimii cortului.

La noua metodă de descărcare a sinterului, mecanismele de acționare și rolele de susținere ale răcitoarelor ar trebui să fie protejate și prevăzute cu ungere centralizată. Se recomandă ca departamentul de sortare să fie complet automatizat și să se instaleze cabine din materiale transparente cu aer condiționat pentru personalul de serviciu.

În uzinele de sinterizare în funcțiune, întreținerea șinelor de curățare este asociată cu pericolele de coliziune a materialului rulant, strivirea lucrătorilor în locuri supradimensionate, rănirea în timpul curățării șinelor de sinterizare ca urmare a căderii din toboganele de descărcare sau din grătarele arse.

Din motive de siguranță, vagoanele în curs de încărcare ar trebui să fie deplasate cu împingătoare speciale, fără agățarea manuală a dispozitivelor de tracțiune. Șinele de curățare trebuie să aibă dimensiuni normale de apropiere de structuri și echipamente.

Îndepărtarea sinterului vărsat de pe șine poate fi efectuată numai după luarea de măsuri pentru a preveni posibilitatea ca materialul rulant să fie afectat și după oprirea mașinilor de sinterizare.

În cazul în care există un șanț de descărcare a sinterului, șanțul trebuie să fie împrejmuit cu o barieră de siguranță puternică. Macaralele cu benă trebuie să fie echipate cu cabine închise cu alimentare cu aer condiționat.

Ciclul de întoarcere

Principalul pericol asociat cu funcționarea dispozitivelor cu ciclu de retur este reprezentat de arsurile provocate de returul fierbinte.

Arsuri grave au fost observate în unele fabrici atunci când returul s-a prăbușit, atârnând în buncărurile de sub ecranele de sinterizare. Motivele atârnării returului în buncăruri sunt: înclinarea insuficientă a pereților buncărurilor, îngustarea orificiului de ieșire al acestora și prezența în retur a unei cantități semnificative de încărcătură nefilată.

Din motive de siguranță, proiectarea buncărurilor de retur trebuie să împiedice agățarea returului. Tăvile trebuie să fie echipate cu vibratoare. Se recomandă utilizarea de alimentatoare cu discuri echipate cu capace oarbe puternice cu hote de evacuare pentru a elimina gazele, praful și vaporii pentru a distribui returul din buncăruri. Dimensiunea și panta scurgerilor pentru alimentarea returului de la alimentatorul cu discuri în tamburul de răcire trebuie să excludă posibilitatea blocării returului.

Din cauza riscului ridicat de arsuri, nu este permisă sinterizarea manuală a încărcăturii rămase agățate în buncăr.

Sinterizarea completă a încărcăturii elimină în mare măsură posibilitatea ca returul să atârne în buncăruri și reduce semnificativ formarea de praf în timpul descărcării sinterului.

Pentru a crea condiții normale de lucru, este necesară răcirea returului în sistemul buncăr — alimentator — tambur de răcire la o temperatură sub 60 °C.

Toate dispozitivele de primire, deplasare și răcire a returului trebuie să fie menținute în condiții de etanșeitate, eliminând în timp util orice scurgeri. Părțile mobile și rotative ale mecanismelor de alimentare, ale tamburilor de răcire și ale dispozitivelor de recoltare trebuie să fie prevăzute cu o protecție fiabilă.

Se recomandă alimentarea buncărelor de încărcare cu retur prin dispozitive de transport de tip închis. În cazul transportului returului cu benzi transportoare, galeriile transportoare trebuie să fie prevăzute cu o bună evacuare naturală și cu o alimentare forțată cu aer proaspăt, iar pentru a direcționa fluxurile ascendente de aer cald și umed către orificiile de evacuare de la transportoare se recomandă agățarea unor perdele de prelată. În perioada rece a anului, pentru a combate ceața este necesar să se furnizeze aer încălzit pentru a menține o temperatură de cel puțin 20 ° C Înălțimea galeriei de întoarcere a benzilor transportoare este de dorit să fie de cel puțin 5 m. Ecranarea returului pentru așternut trebuie efectuată pe ecrane de tip închis echipate cu aspirație.

Experiența a demonstrat că uscarea concentratelor de minereu umede direct pe benzile transportoare prin întoarcere la cald înrăutățește semnificativ condițiile de muncă de-a lungul întregului traseu de transport al concentratelor uscate. Concentratele excesiv de umede trebuie să fie uscate la concentratoare în tamburi rotativi de uscare sau în alte dispozitive de uscare. De acum înainte, până la introducerea acestei măsuri în metoda existentă de uscare a concentratelor prin întoarcere la cald, ar trebui să se utilizeze pentru a îndepărta praful, căldura și aburul o ventilație de evacuare eficientă, pentru a furniza în sezonul rece aer cald uscat, pentru a dota transportoarele cu adăposturi etanșe etc.

Evacuări de gaze, cicloane și evacuări

La întreținerea sistemului de evacuare a gazelor din mașinile de sinterizat, un pericol serios este posibilitatea de otrăvire în timpul curățării orificiilor de evacuare a gazelor ca urmare a pătrunderii gazelor de ardere din coșul de fum prefabricat. Prin urmare, în orice condiții, capacitatea coșului de fum al instalației de sinterizare trebuie să fie capabilă să asigure un vid în căminul de colectare. Indiferent de acest lucru, în timpul curățării orificiilor de evacuare a gazelor, al inspecției și al reparării coșurilor de evacuare, pe lângă deconectarea rețelei de evacuare a gazelor cu o supapă cu disc, este necesar să se instaleze un dop din tablă de oțel între coșul de evacuare și supapa cu disc de pe partea de colectare a gazelor de ardere.

Orificiile de evacuare a gazelor situate în incinta fabricii trebuie izolate cu grijă pentru a reduce la minimum generarea de căldură. Proiectarea orificiilor de evacuare a gazelor ar trebui să contribuie la maximum la eliminarea depunerii de praf în acestea.

Pentru a preveni formarea prafului în timpul îndepărtării prafului din orificiile de evacuare a gazelor și din dispozitivele de îndepărtare a prafului, este recomandabil să se utilizeze o metodă de curățare hidraulică, care a fost deja pusă în aplicare într-o serie de fabrici și dă rezultate bune.

În cazul evacuării în stare uscată a reziduurilor din sacii de praf ai conductelor de gaz și ai ciclonilor către transportoarele de recoltare, este necesar să se utilizeze hidrodepoluarea și transportoare închise echipate cu ventilație de aspirare a prafului.

Datorită proprietăților abrazive ale prafului, rotoarele aspiratoarelor trebuie inspectate periodic, în termenele stabilite de un program special, pentru a determina posibilitatea continuării funcționării lor. Arborii și cuplajele excavatoarelor trebuie protejate cu capace. Pentru comunicarea dintre instalațiile de extracție și secția de sinterizare este necesar să se prevadă semnalizare luminoasă și sonoră.

La instalațiile de sinterizare care prelucrează minereuri sulfuroase și cenușă de pirită, în legătură cu formarea unor cantități mari de gaze sulfuroase, trebuie amenajate instalații pentru purificarea gazelor de sulf și trebuie luate măsuri pentru protejarea zidăriei coșurilor de fum și a conductelor de distrugerea compușilor sulfuroși din zidărie.

Pentru a preveni poluarea atmosferei cu praf emis odată cu gazele reziduale, este necesar să se aplice metode moderne de purificare a gazelor de ardere cu praf fin.