Electroslag remelting (ESR) este un proces de topire a electrodului metalic consumabil într-o baie de zgură, în care căldura necesară pentru topire este eliberată prin trecerea curentului electric prin zgura topită conductoare de electricitate, menținând în aceasta o temperatură de 1800-2000 ° C. O parte din căldura eliberată în baia de zgură este transferată electrodului consumabil (cu un capăt topit). Picăturile de metal de la capătul electrodului trec prin zgura activă chimic, sunt rafinate acolo și se formează în cristalizator sub formă de lingou.

Procesul EAF a fost dezvoltat în 1952-1953 la Institutul de Sudură Electrică, numit după E. E. Kuznetsov. Е. О. Paton Institute of Electric Welding (Kiev, Ucraina). EAF este utilizat pentru producția de lingouri de oțel de 1-20 t, precum și pentru producția de lingouri mari de forjare de 40-200 t.

Instalație de retopire cu electroslag

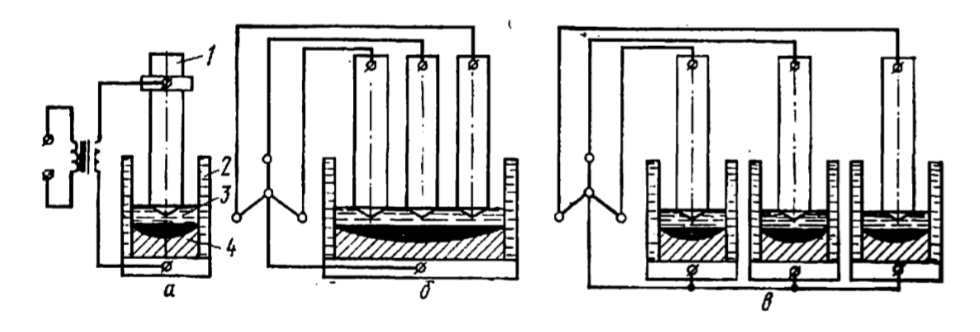

Schema unității EAF este prezentată în Fig. 107, a. Retopirea se realizează într-o matriță răcită cu apă. Electrodul consumabil și lingoul care urmează să fie placat sunt alimentate cu curent. Între lingou și electrod există un strat de zgură, în care se produce căldură la trecerea curentului. Cristalizatorul din cupru poate avea un fund (a se vedea fig. 107, a) sau lingoul poate fi scos continuu din cristalizator.

Dacă se utilizează un transformator trifazat, se pot topi simultan trei electrozi într-un cristalizator (fig. 107, b) sau se pot conecta trei cristalizatoare la un transformator (fig. 107, c)

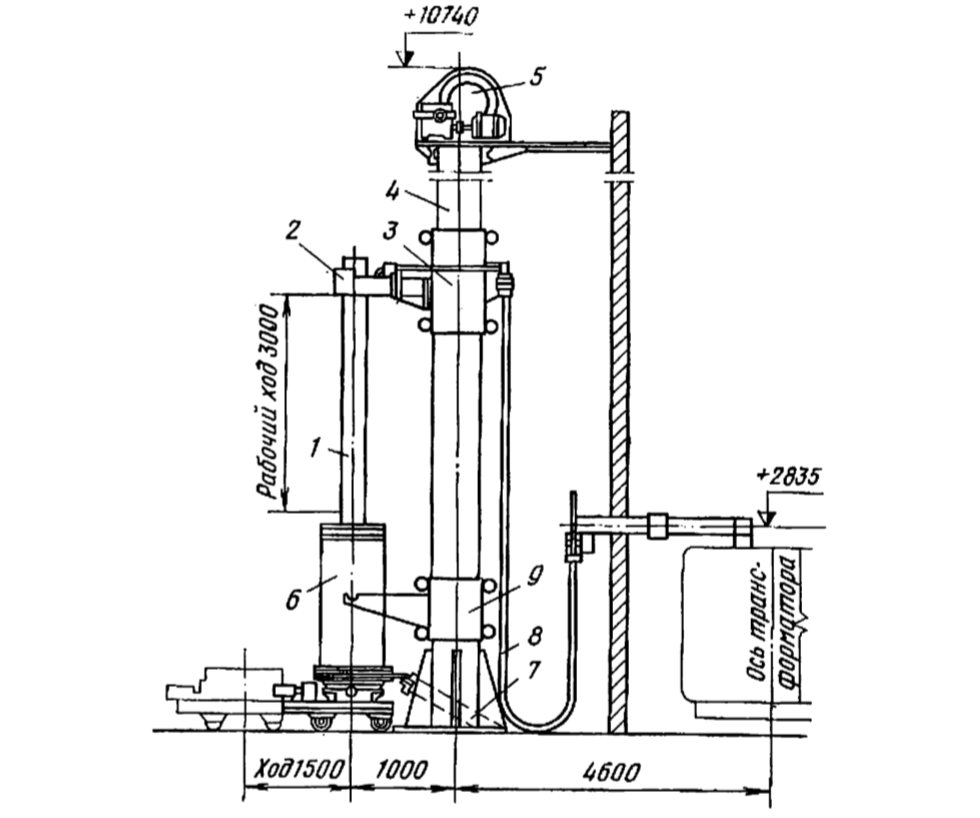

În fig. 108 este prezentată o unitate OKB-1065 monofazată proiectată pentru topirea electrozilor în lingouri pătrate cu masa de 3500 kg. Electrodul consumabil, fixat în suportul de electrod al căruciorului, este deplasat de-a lungul suportului vertical prin intermediul unui cablu de la acționarea electromecanică. Acționarea pentru deplasarea electrozilor este formată din motoare electrice, un reductor diferențial și două perechi de roți dințate deschise. Electrodul este ținut în suportul de electrod de forța unui arc și eliberat de un cilindru pneumatic. Lingoul este îmbrăcat într-un cristalizator, pe tava căruia este fixată o conductă de curent sub formă de bare de cupru. Curentul este furnizat electrodului prin cabluri flexibile răcite cu apă. Pe măsură ce lingoul este topit, cristalizatorul este ridicat de un cărucior special cu un sistem independent de acționare cu cremalieră și pinion. Cristalizatorul cu un palet este montat pe un cărucior autopropulsat conceput pentru rularea lingoului placat.

Dezavantajul instalațiilor monofazate este reactivitatea ridicată a conductorului de pe partea inferioară datorită lungimii mai mari a părții conductoare a electrodului consumabil și a prezenței buclelor de fire flexibile. Instalațiile trifazate au o reactivitate mai mică, dar alimentarea a trei cristalizatoare de la un transformator trifazat încalcă stabilitatea modului la fiecare electrod. Instalațiile trifazate cu trei electrozi pe o matriță sunt rezonabile pentru topirea lingourilor mari.

Pentru a reduce pierderile electrice, utilizarea unei căi de curent bifilară este de interes. În acest caz, se topesc simultan doi electrozi într-o singură matriță, care sunt conectați în serie și alimentați în matriță de un suport de electrozi cu două conducte de curent izolate electric. Cu calea de curent bifilară, se realizează o dispunere strânsă și paralelă a căii de curent la toate secțiunile, inclusiv la electrozii consumabili, ceea ce reduce inductanța scurtcircuitului.

Masa lingourilor topite la instalațiile EAF ajunge la câteva zeci de tone. Această metodă de retopire este cea mai economică dintre metodele de retopire și este din ce în ce mai răspândită pentru producția de oțeluri și aliaje de înaltă calitate.

Tehnologia EAF

În EAF, căldura este generată prin trecerea curentului prin zgură. Densitatea curentului în acest proces este de obicei de 0,1-0,5 A/mm 2 . Cu cât densitatea de curent este mai mică, cu atât este mai dificil să se inducă zgură la începutul procesului, dar cu atât este mai ușor să se mențină stabilitatea procesului, deoarece la densități de curent scăzute procesul este destul de stabil pe o gamă largă de curenți și tensiuni. Zgura trebuie să aibă următoarele proprietăți

- o fuzibilitate mai mare decât cea a metalului electrodului consumabil, ceea ce permite o mai bună rafinare de gaze și incluziuni nemetalice;

- rezistență electrică suficientă (cu o conductivitate electrică mare a zgurii va genera puțină căldură)

- lichid-fluiditatea necesară (în caz contrar, transferul de căldură prin stratul de zgură către cristalizator este afectat, iar calitatea lingourilor se deteriorează).

La începutul procesului se utilizează un flux conductor de electricitate, de exemplu, de clasa C-1, format din 17% nitrat de potasiu, 16,5% pulbere de aluminomagneziu și 66,5% umplutură. Consumul de flux C-1 este de ~0,5 kg/t metal. Această zgură este destinată demarării procesului și a fost propusă de Institutul Paton de Sudură Electrică. O.E. Paton Institute of Electric Welding.

Odată ce procesul este stabil, fluxul de lucru este încărcat în matriță. Baza pentru majoritatea fluxurilor de lucru utilizate în EAF este fluorura de calciu. Cel mai utilizat flux de lucru este cel de clasa ANF-6, care conține 25-30% Al2O3, 57-65% CaF2, 4-5% CaO. Punctul de topire al acestui flux este de 1320-1340° C, consumul este de 3- 4% din masa lingoului. Această zgură asigură desulfurarea metalului și este utilizată pentru oțeluri și aliaje care nu conțin bor și titan. Fluxul ANF-111, care conține 95% CaF2 și 5% CaO, cu punctul de topire ~ 1400° C, poate fi utilizat pentru topirea din nou a oțelurilor care conțin bor și titan.

Fluxurile trebuie depozitate într-o încăpere uscată; înainte de utilizare, acestea trebuie uscate la 300° C pentru a elimina umiditatea. Fluxurile se topesc într-un cuptor cu arc monofazic cu căptușeală de carbon sau într-un creuzet răcit cu apă. Fluxul topit este zdrobit, măcinat și cernut printr-o sită cu o deschidere de 2 × 2 mm.

În EAF, metalul lichid al electrodului consumabil este transportat prin baia de zgură la cristalizator sub formă de picături. Acest lucru mărește suprafața de contact dintre metal și zgură și asigură procese de rafinare mai complete decât în cazul cuptoarelor convenționale cu arc. În acest sens, un punct important al EAF este asigurarea frecvenței optime de desprindere a picăturilor din electrodul topit și a dimensiunii lor optime. Frecvența desprinderii picăturilor de la capătul electrodului, dimensiunea lor medie, lungimea traseului lor în zgură depind de parametrii de topire: curent și tensiune, compoziția metalului de topire etc. În fiecare caz specific, se alege o tehnologie de topire care să permită obținerea unui metal de înaltă calitate la o productivitate maximă a unității EAF.

Înainte de începerea topirii se inspectează cu atenție cristalizatorul și, dacă starea acestuia este satisfăcătoare, în primul rând în absența scurgerilor, se curăță fundul cristalizatorului, pe care este instalată sămânța, care este o placă din același metal cu metalul retopit. Inoculul protejează fundul cristalizatorului în primele momente ale topirii. Pe inoculum se toarnă un flux conductiv electric bine amestecat. Acest lucru este necesar pentru a produce o zgură lichidă la începutul procesului.

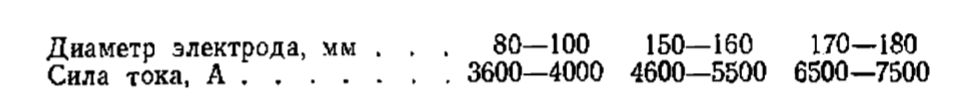

După turnarea fluxului de lucru, se furnizează apă pentru răcirea cristalizatorului și a tăvii, iar apoi se pornește curentul. Intensitatea maximă a curentului, care asigură un flux stabil al procesului EAF, depinde de diametrul electrodului consumabil:

În 10-15 minute de la pornirea cuptorului, în cristalizator se formează o baie de zgură lichidă cu o înălțime de 90-140 mm.

Modul electric de topire are o influență decisivă asupra calității lingourilor și a suprafeței acestora. Odată cu creșterea puterii de intrare crește adâncimea părții lichide a metalului în cristalizator și durata de solidificare a lingourii. Acest lucru determină contaminarea metalului cu incluziuni nemetalice. Astfel, de exemplu, la uzina „Dneprospetsstal”, reducerea curentului furnizat instalației de cristalizare cu un diametru de 300 mm, de la 9 la 6 kA, a permis reducerea contaminării oțelului cu incluziuni nemetalice cu 25-35%.

Cu toate acestea, scăderea temperaturii metalului la alimentarea cu curent redus duce la creșterea vâscozității acestuia și la pătrunderea particulelor de zgură în metal, la apariția crustelor de zgură. Suprafața billetelor se deteriorează brusc.

La o înălțime mică de zgură lichidă și la o putere absorbită mare, se observă înfundarea băii de zgură și fluctuații semnificative ale intensității curentului. Pentru a elimina acest fenomen, este necesar să se reducă intensitatea curentului. Productivitatea unității EAF depinde de diametrul cristalizatorului, de modul electric selectat, de calitatea oțelului etc. De exemplu, la diametrul cristalizatorului de 200 mm, productivitatea instalației este de 100-150 kg/h, iar consumul de energie este de 1300-1600 kW — h pentru 1 tonă de metal.

Îmbunătățirea performanțelor tehnico-economice ale instalațiilor EAF se realizează prin reducerea timpilor morți între topitorii și creșterea gradului de mecanizare a operațiilor auxiliare, crescând randamentul.

Creșterea randamentului la instalațiile EAF poate fi obținută prin utilizarea zgurii lichide. Turnarea de zgură lichidă în cristalizatoarele instalațiilor EAF de jos (prin metoda sifonului) a fost introdusă pentru prima dată la instalația trifazică „Elektrostal”.

Această instalație are trei electrozi cu un diametru de 170 mm. Procesul EAF cu turnarea prin sifon a zgurii lichide este fezabil din punct de vedere economic.

Îmbunătățirea sistemelor de control al capacității băii de zgură și al ratei de alimentare sau al ratei de topire în masă a electrodului crește, de asemenea, productivitatea instalației.

Îmbunătățirea indicatorilor tehnici și economici ai instalațiilor EAF se realizează, de asemenea, prin reutilizarea zgurii în cazurile în care aceasta nu este oxidată și îmbogățită cu sulf.