Retopire cu arc în vid (VAR) — topirea electrodului consumabil în vid (1-7 Pa) sau gaz inert la o presiune inferioară presiunii atmosferice, cu formarea unui lingou ≤ 8 t într-o matriță răcită cu apă.

Sursa de căldură în timpul topirii electrodului este un arc electric de înaltă intensitate și joasă tensiune. Metalul topit în arc sub vid se caracterizează prin proprietăți omogene, conținut scăzut de gaze și impurități nocive, macrostructură densă. Pentru a reduce evaporarea elementelor și a îmbunătăți calitatea suprafeței lingourilor, VAR se realizează la 0,7-4,0 kPa în argon, heliu sau azot (aliere metalică). Gama de oțeluri și aliaje obținute prin retopire cu arc în vid este destul de largă — oțel pentru rulmenți pentru rulmenți de instrumente, oțeluri aliate rezistente la coroziune și structurale, aliaje de precizie și rezistente la căldură și altele.

Conținut

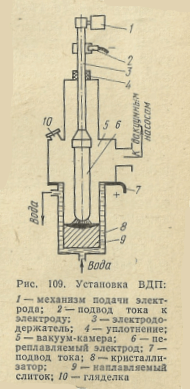

Schema generală a instalației de retopire cu arc în vid

Topirea într-o instalație de topire cu arc în vid (VARP) poate fi efectuată cu electrozi consumabili și neconsumabili. În acest din urmă caz, arcul electric arde între electrozii din material refractar (grafit, tungsten etc.) și metalul lichid dintr-un cristalizator. Metalul care urmează să fie topit este alimentat de la o unitate de dozare. Din cauza posibilității de contaminare a metalului cu materialul electrodului, instalațiile VDP cu electrod neconsumabil nu au devenit foarte răspândite. În industria siderurgică, se utilizează unități VDP cu electrod consumabil. Schema unei astfel de unități este prezentată în fig. 109. Unitatea constă dintr-o cameră de lucru etanșă la care este atașat un cristalizator dotat cu sistem de răcire cu apă. Cristalizatorul este conectat prin intermediul unei flanșe de strângere cu o garnitură de cauciuc sau fotoreplastic. Camera de lucru este conectată la sistemul de vid prin intermediul unui robinet. Camera electrodului de curgere este conectată la partea superioară a camerei de lucru. Tija suportului de electrod trece prin dispozitivul de glandă. Suportul de electrod este conectat la electrodul care urmează să fie topit prin intermediul unei conexiuni de tranziție clemă — colier sau colier cu un știft. În camera de lucru există un vizor pentru observarea directă a fuziunii și pentru instalarea unui dispozitiv periscopic pentru observarea la distanță. Curentul este furnizat de un sistem de cabluri flexibile la capul suportului de electrozi și de anvelope la flanșa matriței.

Înainte de topire, în partea de jos a cristalierului se așează o șaibă (sămânță) din acelaș i material ca ș i electrodul care urmează să fie consumat ș i niș te aș ezături pentru a îmbunătăți contactul electric. După pornirea curentului și o ușoară ridicare a electrodului între capătul său și plumb, se aprinde un arc electric sub acțiunea căruia electrodul se topește. După terminarea topirii, cristalizatorul este deconectat de la cameră și apoi lingoul este scos din cristalizator prin coborârea de jos a tăvii care acoperă cristalizatorul. După instalarea unei noi matrițe, sistemul este sigilat și se efectuează următoarea topire. În cadrul aceleiași scheme generale a unității VDP, există soluții diferite de proiectare a unor unități, ceea ce afectează caracteristicile operaționale ale unității. În practica instalațiilor interne se caută în permanență cea mai rațională soluție de proiectare a instalațiilor ca întreg și a componentelor lor individuale.

Avantajele instalațiilor VDP

Unitățile VDP au o serie de avantaje față de alte cuptoare în vid și, în primul rând, față de cuptoarele cu inducție:

- absența contactului metalului cu căptușeala asigură un metal mai curat;

- productivitatea unităților VDP este semnificativ mai mare decât cea a cuptoarelor cu inducție în vid;

- prin metoda VDP este posibilă topirea lingourilor de masă mare: în prezent, până la 60 de tone, fiind proiectate cuptoare pentru topirea lingourilor de 100-200 de tone.

Acest lucru predetermină dezvoltarea predominantă a metodei de retopire în vid printre metodele de retopire în vid. Cu toate acestea, unitățile VDP prezintă următoarele dezavantaje

- necesitatea de a utiliza încărcături special pregătite sub formă de electrozi forjați sau turnate;

- posibilități limitate de aliere a metalelor;

- nepotrivite pentru turnare.

Tehnologia VDP

La VDP, precum și la ESHP, se utilizează electrozi de refolosire din oțel de aceeași calitate, din care urmează să se obțină lingoul. Metalul pentru electrozi este topit în cuptoare cu arc electric, uneori în cuptoare în aer liber cu tratare ulterioară cu zgură sintetică și, în unele cazuri, în alte unități de retopire (EAF, cuptoare cu inducție în vid sau în aceleași unități VDP). Topirea electrozilor în cuptoare deschise este mai justificată din punct de vedere economic.

Atunci când se utilizează electrozi forjați sau laminați, piesele brute sunt debavurate și confruntate pe strunguri. Principalul dezavantaj al acestei tehnologii este cantitatea mare de deșeuri (50%). Din punct de vedere economic, este mai avantajoasă utilizarea electrozilor turnați. Cu toate acestea, electrozii din fontă au adâncituri de contracție, care apar în timpul cristalizării în căptușeli înalte, și o suprafață rugoasă. Se observă o calitate superioară a electrozilor atunci când aceștia sunt turnați la CCM.

Trebuie avut în vedere faptul că, dintre toate elementele de cost ale oțelului VDP, costul electrodului este deosebit de ridicat (până la 85%). Prin urmare, reducerea costului electrodului reduce costul întregului proces VDP.

Diametrul electrodului trebuie să fie cu 50 — 140 mm mai mic decât diametrul cristalierului. Cu un spațiu mic între electrod și suprafața cristalizatorului, presiunea deasupra băii este mai mare decât în camera de lucru. Prin urmare, vor apărea arcuri parazite între electrod și matriță. Cu un spațiu mare, electrodul nu protejează baia și căldura este radiată în sus.

Instalațiile VDP funcționează în curent continuu: electrodul consumabil este catodul, iar metalul lichid din cristalizator este anodul. În vid, arcul poate fi mai întins fără a reduce semnificativ curentul și a crește tensiunea. Într-un arc scurt, picăturile de metal care se desprind de la capătul electrodului închid golul arcului, rezultând stropi de metal, baia este răcită, deoarece curentul trece prin picături și nu prin coloana de gaz a descărcării.

Temperatura arcului nu este egală pe toată lungimea sa și variază între 2000-12000 ° C. În ciuda temperaturii ridicate, picătura, care cade în coloana arcului, nu are timp să se încălzească semnificativ, deoarece golul arcului trece timp de 0,05-0,1 s. Prin urmare, temperatura băii lichide la VDP depășește de obicei ușor punctul de topire al metalului (cu 60-100 ° C).

Aprinderea arcului se face la intensitate redusă a curentului, iar după formarea unui puț de metal lichid, cuptorul este transferat la intensitatea curentului de lucru. Datorită răcirii intensive a metalului în cristalizatorul răcit cu apă, în lingoul placat rămâne doar un puț de metal lichid pe toată durata procesului.

Pentru a reduce risipa de metal din partea superioară a lingoului, datorată prezenței în lingou a chiuvetelor de contracție la sfârșitul retopirii, se recurge la operația de eliminare a chiuvetelor de contracție. În acest moment, rata de cristalizare a metalului este puțin mai mică decât rata de topire a electrozilor, ceea ce asigură umplerea treptată cu metal a chiuvetei de contracție.

După solidificarea completă a lingoului, vidul din cuptor este întrerupt, cristalizatorul cu lingoul este deconectat și cuptorul este curățat. Atunci când se lucrează cu două cristalizatoare, cel de-al doilea, pregătit în prealabil, este introdus în cuptor și topirea este reluată. Pentru un cuptor cu un cristalizator cu diametrul de 320 mm, durata operațiunilor individuale este aproximativ următoarea: pregătirea cuptorului pentru topire 20-30 minute, încărcarea și fixarea electrozilor pentru sudarea în afara cuptorului 25-15 minute, pomparea 35 minute, topirea 4 h 30 min — 5 h 30 min, îndepărtarea chiuvetei de contracție 40 minute. Productivitatea anuală maximă a cuptorului este de 895 tone.

Posibilitatea de topire prin peretele cristalizatorului unității VDP este aproape exclusă dacă se menține un regim electric stabil. Este necesar să se asigure că lungimea arcului este mai mică decât distanța de la suprafața electrodului la peretele matriței. Cea mai eficientă modalitate de a elimina explozia la topirea cristalizatorului este echiparea cuptorului cu un sistem de vid puternic, capabil să mențină o presiune scăzută în cuptor chiar și în cazul unei scurgeri mari de apă. În timpul funcționării normale, presiunea cuptorului trebuie să fie menținută

În timpul topirii, pe pereții cristalizatorului se formează o coroană de stropi de metal și vapori de impurități condensate. Coroana este umplută cu metal lichid și nu este topită complet. Pe suprafața lingoului se formează o crustă aspră, care trebuie îndepărtată pe strunguri până la o adâncime de 5-10 mm.

Odată cu creșterea lungimii arcului și a intensității curentului, coroana se topește mai repede și suprafața lingoului se îmbunătățește. Lungimea arcului de 25-30 mm este considerată optimă pe cristalizatoarele mari.