Tehnologia și periodicitatea de reparare a căptușelii cuptoarelor pentru ciclul de lucru lung și de o zi sunt prezentate mai jos. Există două tipuri de reparații: curente și de revizie.

Conținut

Reparații capitale

În timpul reparațiilor de revizie generală, dacă este necesar, se repară carcasa cuptorului, se înlocuiește căptușeala arborelui, a coșului de fum, a descărcătorului de scântei, a conductei de aer, a cutiei tuyere și a descărcătorului de scântei. În caz de defectare a unghiurilor carcasei arborelui, necesare pentru menținerea căptușelii, acestea sunt înlocuite cu unele noi.

Revizia arborelui de deasupra ferestrei frontului se efectuează nu mai des de o dată pe an. După îndepărtarea tuturor căptușelilor vechi, țeava este așezată cu cărămizi de argilă refractară — pană cu nervuri și pană dreaptă de marca ShBV (GOST 3272-2002) — pe lut de reparații „pe nervură” sau „pe nervură și matriță”, grosimea căptușelii este de 120 sau 180 mm. Spațiul dintre cărămizi nu este mai mare de 2-3 mm.

Revizia arborelui cuptorului deasupra zonei de topire până la cărămizile de protecție sau fereastra de încărcare se efectuează nu mai des decât o dată pe trimestru. În acest caz, rândul interior de căptușeală este îndepărtat. Locurile deranjate ale rândului exterior de zidărie sunt așezate cu cărămizi subțiri. Zidăria se realizează cu cărămizi de argilă refractară de clasa ShBV (cu nervuri, drepte, cu pene trapezoidale) pe mortar lichid de argilă reparatoare. Grosimea cusăturii — nu mai mult de 1,5 mm. Durata de uscare în aer — cel puțin 24 h. După revizie, aprinderea cuptorului trebuie efectuată cu 0,5-1 h mai mult decât după reparația curentă, prin încărcarea unei cantități suplimentare de cocs.

Reparația curentă

Repararea curentă a cuptorului se efectuează după fiecare topire; aceasta constă în înlocuirea parțială sau completă a arborelui din cureaua de topire, din zona de tuyere și din gâtul cuptorului. După topire, cuptorul este răcit prin tiraj natural de aer, pentru care se deschid ușile tuyere și de fund, iar fereastra de încărcare este închisă. Răcirea căptușelii cuptorului este accelerată prin suflarea cu aer a puțului. Materialele rămase după topire (fontă brută turnată, resturi, bucăți de combustibil) sunt scoase de sub cuptor,

Pe durata topirii, de la una la două ture, căptușeala arde puternic, iar în timpul reparării centurii de topire cărămizile arse sunt înlocuite cu altele noi.

Repararea curentă a arborelui arborelui cuptorului din centura de topire se efectuează după fiecare dezafectare a cuptorului. Se îndepărtează mai întâi zgura, cărămizile arse și solzii, dar se păstrează suprafața zgurată a puțului. Noua căptușeală se realizează cu cărămizi SHAV, amestec de căptușeală compactat sau masă de beton injectat. Grosimea căptușelii în puțurile fără răcire cu apă este de 180-250 mm, în puțurile răcite cu apă — 65-120 mm. Cuptoarele cu ciclu lung fie nu au deloc căptușeală, fie sunt acoperite cu argilă de reparații cu o grosime de 8-20 mm, fie sunt așezate „pe o matriță” cu o lopată sau cu o cărămidă „cu nervuri în formă de cuțit”.

Repararea curentă a lancei și a zonei de focar a cuptorului se efectuează după fiecare dezmembrare. În cazul scoaterii zilnice a cuptoarelor după una sau două schimburi de lucru, acestea sunt căptușite cu un strat de 180-500 mm grosime în același mod ca și banda de topire. În cazul în care se lucrează fără scoatere timp de o săptămână sau mai mult, cuptorul este căptușit cu cărămizi cu conținut ridicat de alumină (cărămizi mulit-corundum) din clasa VGO-72 de la nivelul canelurii până la nivelul tuyerei. Zona de tuyere de la profilul furnalului este umplută cu argilă refractară sau căptușită cu cărămizi SHAV. Întreaga zonă poate fi umplută cu masă de grafit.

Repararea curentă a canalului de tranziție, a sifonului de separare a zgurii și a căii de evacuare se efectuează după fiecare lovitură. În cazul suflării la rece, pentru astfel de reparații se folosesc cărămizi de cea mai bună calitate de marca SHAV, cu grosimea rosturilor nu mai mare de 1,5 mm, în cazul ciclului lung de funcționare — cărămizi cu conținut ridicat de alumină, blocuri DV-5, DV-6 (GOST 10381-94), așezate pe liant cu conținut ridicat de alumină de marca VT-1.

În locul căptușelii din cărămidă se utilizează adesea masa de umplutură. Ca mase de umplutură pentru repararea căptușelii se utilizează: masă de argilă refractară (24 % argilă, 36 % nisip, 40 % argilă refractară); masă de carbon (cocs măcinat 70 %, mortar cu conținut ridicat de alumină 20 %, smoală de cărbune 10 %); masă pe bază de siliciu (nisip 92-94 %; mortar 6-8 %), aplicată cu o mașină cu seringă; argilă de reparații (argilă refractară 35 %, nisip 65 %). În plus, în toate cazurile se adaugă apă în proporție de 6-15 %. Amestecul se amestecă bine în runners timp de 5-10 min. Pentru a crește rezistența amestecului, în apă se adaugă sticlă lichidă (1 kg la 1 litru de apă). Căptușeala ambalată este mai rezistentă în comparație cu căptușeala din cărămidă.

În timpul reparației, porțelanul este mai întâi curățat de resturile de fontă și zgură, apoi se curăță partea inferioară a porțelanului și se repară zburătoarea, gaura de zgură și canalul prin care fontă din furnal intră în porțelan. După topire, este necesar să se repare jgheabul cuptorului: se curăță de depuneri și de acumularea de zgură și se acoperă cu masa refractară utilizată pentru repararea puțului cuptorului. Dacă este necesar, căptușeala jgheabului este schimbată complet. După reparație, jgheabul este uscat.

Toboganul este umplut după repararea puțului cuptorului. În primul rând, fundul cu balamale al cuptorului este închis și apoi se procedează la umplerea șemineului cu amestec de umplutură pentru turnare. Amestecul este ambalat în straturi de 40-50 mm. Grosimea totală a umpluturii este de 150-250 mm. Coșurile de fum din fontă și zgură sunt realizate din cărămizi refractare. În cărămidă sunt realizate două găuri: una activă și alta de rezervă. Gaura de rezervă este mai înaltă decât cea activă. Diametrul zborului metalic depinde de productivitatea cuptorului și este de 12-30 mm, iar diametrul zborului de zgură este de 50-100 mm din cauza vâscozității mai mari a zgurii.

Aprinderea cuptorului inactiv

Aprinderea aragazului inactiv se realizează după repararea și umplerea fundului cuptorului. În puțurile deschise prin fereastra de lucru, pe fund se așează așchii sau resturi de lemn și se pune pe ele lemn de foc uscat. Apoi, fereastra de lucru este acoperită cu cărămizi refractare, lăsând o gaură în ea în una sau două cărămizi de aproximativ 200×200 mm pentru lemnul de aprindere și accesul aerului la acestea. Se dau foc așchiilor de lemn și lemnului de foc. Aprinderea se pornește cu tuyerele închise și cu gaura deschisă în fereastra de lucru. După ce lemnele de foc sunt bine aprinse, se încarcă prima porție de cocs idle coke (30-50%), care trebuie să fie omogen, de 80-175 mm. Pentru aprinderea cocsului oprit se poate utiliza gaz natural sau gaz generator, furnizat prin duze introduse în fereastra de lucru sau în tuyerele deschise. Aprinderea unui grătar nefolositor cu gaz durează 25-35 min, iar aprinderea cu lemn 1-2 ore, în funcție de diametrul cuptorului. În puțurile deschise, aprinderea are loc datorită tirajului natural al conductei. Încărcarea cu cocs a cocsului inactiv se realizează în loturi, în 2-3 etape.

După aprinderea cocsului, suflați și determinați înălțimea grămezii de ralanti cu o tijă de măsurare metalică. Marcajul de pe baghetă arată la ce înălțime este necesar să se ridice grătarul de ralanti în raport cu pragul ferestrei de încărcare. Dacă înălțimea grătarului de ralanti este mai mică decât înălțimea specificată, se adaugă cocs în cuptor. Este necesar să se asigure că dispunerea coloanei de cocs este uniformă și să nu se permită umplerea unilaterală a acesteia. Înălțimea grătarului în gol înseamnă partea coloanei de cocs de deasupra lăncilor.

În cuptoarele cu un singur rând de tuyere, înălțimea grătarului liber este determinată de distanța de la marginea superioară a tuyerei, iar în cuptoarele cu 2-3 rânduri de tuyere — de la rândul superior de tuyere. De obicei, înălțimea grătarului liber deasupra tuyerei este de 800-1600 mm, în funcție de calitatea cocsului, cantitatea și temperatura de suflare, designul și diametrul cuptorului. Înălțimea grătarului idle este determinată de experiență. Dacă înălțimea vârfului este aleasă corect, fierul topit va apărea la tuyere în 5-6 minute după începerea exploziei; dacă vârful este prea înalt, fierul va apărea în 10-20 de minute și uneori mai târziu. Aprinderea durează 3-4 ore.

În cazul cuptoarelor închise, aprinderea se poate realiza în același mod ca în cazul cuptoarelor deschise sau prin tiraj forțat prin sistemul de epurare a gazelor. În acest din urmă caz, este posibilă reglarea în anumite limite a intensității de aprindere a grătarului în gol prin crearea unei anumite rarefacții sub grătarul cuptorului. În timpul perioadei de aprindere datorate tirajului forțat, trebuie luate toate măsurile împotriva formării unui amestec exploziv de gaze cu aer în sistemul de curățare a gazelor. În diferite modele, aceste măsuri sunt asigurate prin etanșarea sigură a orificiului de alimentare sau prin instalarea unui dispozitiv de aprindere pentru postcombustie a amestecului format la intrarea în sistemul de epurare a gazelor. În cazul tirajului forțat, întregul cocs în repaus este încărcat complet în cuptor înainte de începerea aprinderii. Perioada de aprindere poate fi redusă la 1,5-2 ore. De regulă, nu se efectuează suflarea grătarului liber și măsurarea înălțimii acestuia.

Pregătirea cuptorului pentru topire

Pregătirea cuptorului pentru topire constă în verificarea capacității de funcționare a tuturor ansamblurilor și sistemelor care asigură funcționarea acestuia. O atenție deosebită trebuie acordată rezistenței fixării și capacității de funcționare a fundului cuptorului, tuyerelor, dispozitivelor de reglare, cântărire și încărcare a încărcăturii. În cazul cuptoarelor cu epurare cu gaz, cu încălzire prin sablare și cu utilizare de gaze naturale, este necesar să se verifice etanșeitatea îmbinărilor flanșelor trapele de inspecție, supapele de poartă, supapele, supapele de siguranță și de explozie din sistemul de epurare a gazelor și conductele de gaze naturale, apă și aer. Atunci când se pregătește un cuptor de tip închis pentru topire, este necesar să se verifice capacitatea de funcționare a tuturor sistemelor de control automat și la distanță, a instrumentarului și a funcționării alarmelor acustice și luminoase.

Încărcarea încărcăturii în cuptor

Pe cuptorul inactiv aprins, încărcătura cuptoarelor de lucru este încărcată în straturi separate, constând din partea metalică, cocs și fluxuri până la pragul ferestrei de încărcare.

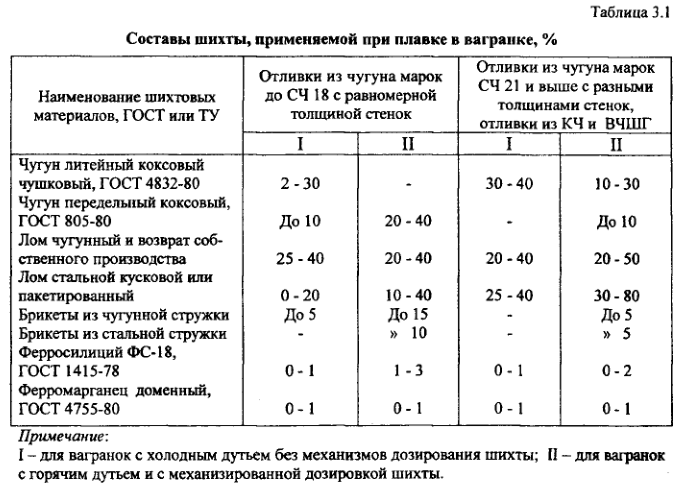

Masa părții metalice a colosului se ia egală cu 1/10-1/12 din capacitatea orară a cuptorului, iar masa colosului de cocs — 8-14 % din partea metalică. Încărcarea primei coloane de încărcătură se efectuează deseori cu respectarea următoarelor particularități: în primele patru-cinci vârfuri ponderea încărcăturii metalice se reduce cu 20 %, ponderea deșeurilor de oțel se mărește de 1,5-2 ori pentru a reduce lipirea carbonului; se exclude utilizarea bucăților masive de deșeuri pentru aceste vârfuri (așchiere). Porția dublă de combustibil este încărcată în al cincilea vârf. Înainte de începerea suflării se închid golfurile de metal și zgură sau (dacă există un sifon separator metal-receptor-scură) canalul de tranziție. Zborul metalic se închide cu argilă cu o bară, confecționată în funcție de mărimea zborului din dimensiunea tijelor. Zborul de zgură se închide cu amestec de turnare prin ardere și umplere. Canalul de tranziție al separatorului de zgură este umplut pe toată lungimea cu cenușă sau nisip cuarțos uscat, iar partea superioară este tasată cu amestec de turnare. Încărcătura se calculează luând în considerare carbonizarea elementară. Compoziția materialelor de încărcare depinde de cerințele de calitate a fontei brute ale proiectului cuptorului. Compoziția aproximativă este dată în tabelul 3.1.

Încărcarea corespunzătoare a cuptorului cu metal, combustibil și flux influențează cursul topirii. Deoarece, în timpul topirii îndelungate, căptușeala cuptorului arde și diametrul axului cuptorului crește, în special în zona de topire, înălțimea gropii goale scade și cursul normal al topirii este perturbat. Pentru a restabili înălțimea gropii goale, după 15-20 de gropi este necesar să se efectueze o reumplere, adică să se încarce o groapă suplimentară de cocs.

În cazul încărcării mecanizate a încărcăturii, toate operațiunile (încărcarea într-o găleată, cântărirea, transportul, ridicarea încărcăturii pe platforma grătarului, încărcarea în cuptor și livrarea găleții goale la depozitul de încărcare) sunt complet mecanizate și automatizate. Încărcătura de metal cântărită în prealabil este livrată la platforma cu grătare în cuve autodescărcabile. Metalul este încărcat în jgheaburile de la depozitul de încărcare din buncăruri speciale (fiecare tip de metal din buncărul propriu). Încărcătura de metal este cântărită pe cântare speciale. Pentru a ridica încărcătura până la grătar și pentru a o încărca în cuptor, se utilizează un troliu.

Alimentarea cu combustibil și flux este, de asemenea, mecanizată.

Suflare

Suflarea este furnizată cuptorului imediat după stivuirea primei coloane de încărcare. Dacă, din orice motiv, începerea suflării este întârziată, este necesar să se ia măsuri pentru a încetini arderea cocsului în grătarul inactiv. În acest scop, în cuptoarele cu tiraj forțat se reduce rarefierea pe grătar; în cuptoarele deschise se închid vizoarele de pe mai multe tuyere. Este strict interzisă închiderea ochilor tuturor lăncilor tuyerelor înainte de a sufla în cuptor din cauza posibilității de formare a unui amestec exploziv în cutia tuyerelor și în conducta de aer. În cazul cuptoarelor cu gaze de postcombustie produse în camere sau cuptoare speciale, înainte de începerea suflării este necesar să vă asigurați că sunt luate măsurile necesare pentru arderea stabilă a gazelor din cuptor (aprinzătoarele sunt pornite, se creează vidul și temperatura necesare în camera de postcombustie).

Inițial, se recomandă să se stabilească presiunea de sablare la 40-50 % din presiunea optimă. Prima eliberare de metal se face în funcție de designul vafanki, capacitatea arzătorului sau kopilnik în 15-40 de minute după apariția primelor picături la tuyere. La eliberarea primului metal prin separatorul de zgură cu sifon este necesar să se reducă pentru scurt timp presiunea exploziei în cuptor pentru a evita ejectarea metalului din receptorul de metal de către presiunea gazelor.