Topirea cu fascicul de electroni (EBM) este utilizată pentru a produce metale și aliaje ultrapure. Metoda constă în faptul că un fascicul de electroni de mare putere bombardează sarcina, o topește și o încălzește la temperaturi ridicate într-un cristalizator de cupru răcit cu apă sub vid profund, adică la o presiune reziduală de 66,6 mPa (5-10-4 mmHg).

Procesul ELP asigură:

- retopirea pieselor brute turnate și deformate (electrozi) și a încărcăturilor de orice fel;

- obținerea lingourilor și a pieselor turnate în formă într-o matriță răcită cu apă;

- menținerea metalului lichid la presiune scăzută pentru o perioadă lungă de timp, la orice temperatură, obținându-se astfel un grad ridicat de degazare și rafinare a metalului.

În CRP, sursa de electroni liberi este o spirală sau o placă incandescentă, adică catodul, de la care se emite un flux de electroni (emisie termoelectrodică). Viteza electronilor în câmpul electromagnetic dintre catod și anod este determinată de formula V = 593√U, unde U este diferența de potențial în câmpul accelerator. Fluxul de electroni din spatele anodului este comprimat de câmpul electromagnetic într-un fascicul și direcționat către electrodul metalic sau către baia de sarcină și lichid. Când fasciculul se ciocnește de metal, se eliberează o cantitate mare de energie, sub acțiunea căreia metalul este încălzit și topit. Tungstenul și molibdenul sunt utilizate drept catozi pentru ELP.

Spre deosebire de VDP, în topitoarele electronice este posibilă

- reglarea distribuției de putere între piesa de prelucrat care urmează să fie topită și baia de lichid;

- concentrarea fasciculului de electroni pe suprafața băii lichide;

- să încălzească metalul la orice temperatură;

- să mențină baia pentru orice perioadă de timp la presiuni foarte scăzute.

Lingourile ELP diferă de lingourile VDP printr-o cristalizare axială mai pronunțată și un grad mai mare de rafinare a metalului de impurități.

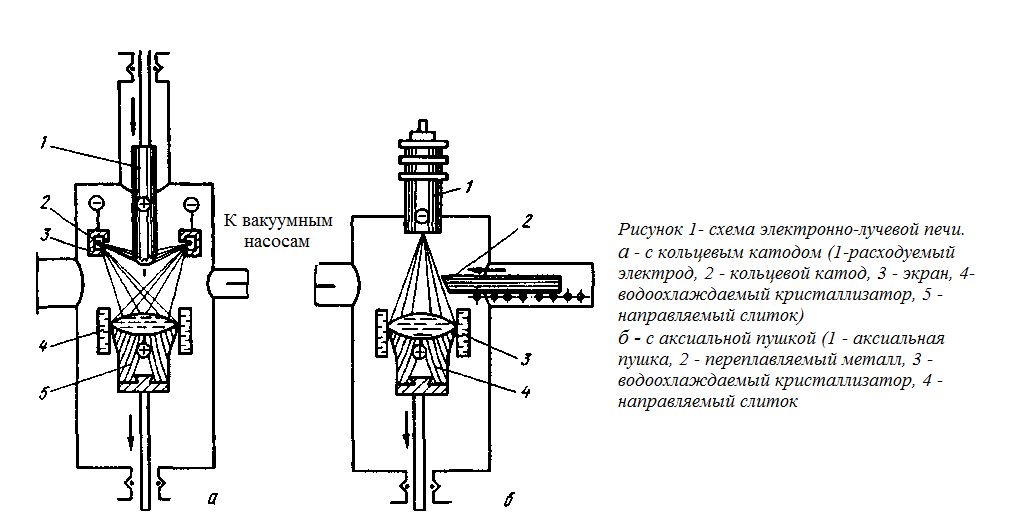

Instalațiile electronice de topire au diferite modele de dispozitive de emisie. Sunt cunoscute CRP cu un catod inelar, cu un tun radial și cu un tun axial. În CRP cu catod inelar (fig. 1, a) emițătorul de electroni este un inel din sârmă de tungsten, prin care trece un curent alternativ de la un transformator cu filament.

Catodul, electrodul consumabil și baia metalică din matriță sunt alimentate cu curent de la polii unui redresor de înaltă tensiune (potențial pozitiv pentru metal). Fluxul de electroni emis este transformat de un dispozitiv de focalizare care înconjoară catodul într-un fascicul de electroni, care este direcționat către suprafața electrodului consumabil și a băii de lichid din matriță. Instalațiile cu catod inelar sunt simplu de fabricat, au un consum specific de energie mai mic (cu 10-15%) și un randament mai ridicat. Cu toate acestea, ele nu sunt foarte răspândite din cauza apropierii catodului de suprafața metalului încălzit și a unei probabilități mai mari (din cauza degazării crescute) de transformare a descărcării electronice într-o descărcare în arc electric, care dezactivează catodul, precum și de pătrundere a vaporilor de metal lichid pe catod, reducându-i emisivitatea.

Mai răspândite sunt ELP cu tunuri radiale (dispozitive pentru formarea fasciculului de electroni). Diferența lor constă în faptul că catodul nu este realizat sub forma unui inel separat, ci disecat în mai multe secțiuni care lucrează în paralel, iar potențialul pozitiv nu este aplicat metalului încălzit, ci unui electrod accelerator special — anodul, care are o fantă îngustă pentru trecerea fasciculului de electroni.

Determinarea catodului de spațiul de topire printr-o fantă îngustă a anodului împiedică gazele și vaporii emiși de metal să intre în volumul de formare a fasciculului de electroni, ceea ce sporește fiabilitatea și durata de viață a catodului. O independență și mai mare a tunului de electroni față de volumul de topire al CRP se obține în cuptoarele cu tunuri axiale, în care, spre deosebire de instalațiile cu catozi inelari și cu tun radial, fasciculul de electroni se formează în formă conică și nu plată (fig. 1, b).

Suprafața de lucru a catodului principal al acestor cuptoare este realizată sub forma unei lentile concave, datorită căreia se formează un fascicul de electroni convergent. La ieșirea din canalul fasciculului există un sistem de deviere electromagnetică, care asigură rotirea fasciculului în direcția dorită. În cuptoarele industriale cu tunuri axiale, lungimea fasciculului de electroni ajunge la 1-2 metri.

Acest lucru, precum și propriul sistem de vid al pistoalelor care asigură o presiune reziduală în zona de formare a fasciculului în intervalul 0,666-1,333 mPa, exclud pătrunderea vaporilor metalici în această zonă. Durata de viață a catozilor din pistoalele axiale este de sute de ore. Pistoale axiale de diferite tipuri sunt utilizate pentru cuptoare industriale cu o putere de la 100 la 7500 kW. CRF-urile sunt utilizate în metalurgia metalelor refractare și pentru retopirea de rafinare a diferitelor tipuri de oțel și aliaje.

Topirea cu fascicul de electroni este utilizată pentru obținerea de aliaje foarte pure în oxigen, azot și incluziuni nemetalice, oțel cu bile pentru rulmenți de mare viteză, precum și aliaje rezistente la căldură, la coroziune și de precizie.

Lucrările de îmbunătățire a concepției cuptoarelor cu fascicul de electroni și a procesului tehnologic sunt efectuate în direcția creșterii productivității, a îmbunătățirii eficienței și a reducerii costurilor de conversie. În acest sens, instalațiile cu așa-numitul pat rece sunt foarte promițătoare. Instalațiile pot funcționa într-un ciclu continuu cu alimentarea cu intermediari metalici și menținerea condițiilor optime de rafinare a topiturii prin tunuri de electroni în zone separate.