Conținut

Metode de economisire a energiei pe transportorul intermediar cu role al SHSGP.

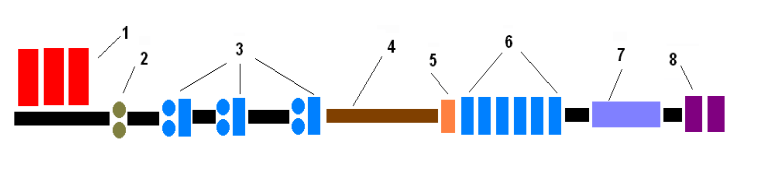

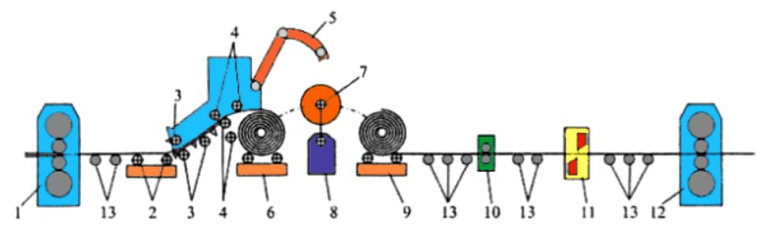

Transportatorul intermediar cu role din laminoarele de benzi late la cald este utilizat pentru a separa grupurile de standuri de finisare și de degroșare (figura 16). În astfel de laminoare, benzile de oțel în bobine sunt produse din butași. Lungimea transportorului intermediar cu role poate fi de până la 200 de metri.

O lungime atât de mare a transportoarelor cu role duce la faptul că banda așezată pe transportoare are o suprafață mare și pierde căldură intens datorită răcirii în aer. Cu cât banda este mai subțire și mai lungă, cu atât pierderea de căldură este mai mare.

Transferul intens de căldură face ca partea din spate a bobinei să se răcească mai mult decât partea din față atunci când intră mai târziu în standul de laminare. Toate acestea duc la apariția așa-numitului panou de temperatură, care se caracterizează prin faptul că partea din față a bobinei va avea o grosime mai mică decât partea din spate. Acest efect se explică prin faptul că, datorită temperaturii mai scăzute a benzii de la capătul cilindrului, aceasta are o rezistență mai mare la deformare, ceea ce duce la o creștere a forței de laminare, o creștere a soluției cilindrului și, în consecință, a grosimii benzii.

Pentru a reduce pierderile de căldură pe transportorul cu role intermediare, se utilizează ecranarea rolelor sau înfășurătorul intermediar (IRP).

Ecranarea rolelor

În principiu, există patru tipuri diferite de ecrane pentru ecranarea transportorului cu role intermediare:

- reflectorizante termice

- termice;

- encopanel;

- ecran cu ecranare termică activă a trenului de rulare.

Toate ecranele cunoscute pentru reducerea pierderilor de căldură de pe suprafața superioară a trenului de rulare constau din mai multe secțiuni instalate de-a lungul transportoarelor cu role și dintr-un dispozitiv de acționare pentru ridicarea sau coborârea secțiunilor deasupra transportoarelor cu role.

Lungimea secțiunilor este mai des luată ca un multiplu al pasului rolelor transportorului cu role, astfel încât, odată cu creșterea lungimii secțiunilor, scade valoarea „săriturii” acestora atunci când lovesc capătul din față al capătul din față al podkat-ului care se deplasează pe transportorul cu role, ceea ce este periculos pentru capătul secțiunii, care urmează în cursul mișcării specificate a podkat-ului.

Pentru rolele transportoare cu role cu pas de 1200 mm (SHSGP în Rusia și Ucraina), lungimea secțiunilor este de 2400 și 3600 mm, în timp ce la fabricile din străinătate sunt instalate și secțiuni de 6 metri. Lățimea secțiunilor trebuie să fie cu 100…200 mm mai mare decât lungimea țevii transportorului cu role.

Pe secțiunile cu posibilitate de înlocuire operativă sunt fixate casete cu ecrane, care asigură realizarea modalităților menționate de protecție termică a suprafeței superioare a trenului de rulare. Numărul de casete este determinat de designul ecranului.

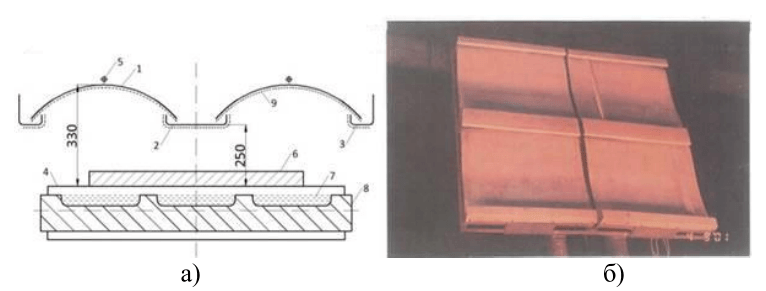

Ecranul reflectorizant este fabricat din foi de oțel inoxidabil șlefuit sau din oțel cu conținut scăzut de carbon acoperite cu aluminiu. Dezavantajele acestui ecran includ o scădere a capacității sale de reflectare a căldurii pe măsură ce suprafața se contaminează. Schema unui astfel de ecran instalat la laminorul 2000 al OJSC „Novolipetsk Iron and Steel Works” este prezentată în fig. 17.

Deflectoarele de căldură sunt realizate din tablă de oțel moale cu grosimea de 2 mm, care este acoperită cu aluminiu. Deflectorul cu arc și pereții laterali ai secțiunii sunt, de asemenea, acoperiți cu aluminiu. Grosimea stratului de aluminiu este de ordinul a 0,25 mm, cu un grad de negru inițial de 0,2. Distanța dintre nivelul rolelor și deflector trebuie să fie de ordinul a 250 mm. Este posibilă răcirea reflectoarelor termice cu aer uscat, ceea ce elimină, de asemenea, depunerea de praf pe suprafețele superioare și inferioare ale reflectoarelor.

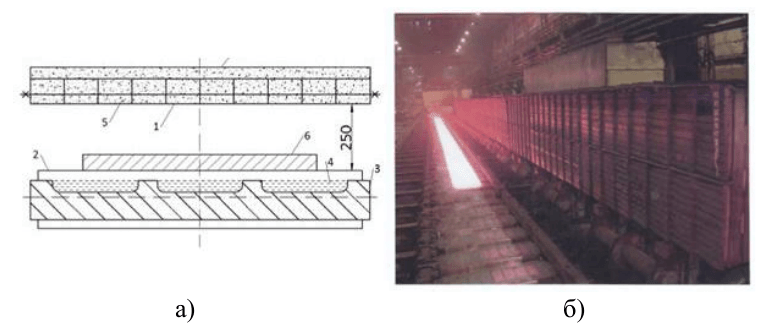

Ecranul termic (fig. 18) este fabricat din materiale ceramice termoizolante.

Printre dezavantajele unui astfel de ecran se numără necesitatea încălzirii acestuia cu căldură de la primele 3-4 benzi, abia după aceea ajungând la temperaturi de lucru. În ceea ce privește eficiența, ecranele termice și cele reflectorizante de căldură sunt aproximativ egale.

Encopanel — este o versiune îmbunătățită a ecranului termic. Un astfel de ecran este un tunel secțional format din 10 sau mai multe secțiuni cu o lungime de 6 metri fiecare (fig. 19). În funcție de lungimea benzii sau de necesitatea de a regla temperatura derulării, unele secțiuni pot fi deschise.

Proiectarea unui astfel de ecran include: membrane din oțel inoxidabil care reflectă căldura înapoi către bandă și material care stochează căldura.

Aplicarea unui astfel de ecran permite:

- reducerea temperaturii de încălzire a plăcii cu 50° C (economie de combustibil de 10…15% și reducerea monoxidului de carbon);

- reducerea cu 60% a diferenței de temperatură dintre capetele din față și din spate (cunei de temperatură);

- posibilitatea de a utiliza placa ca tampon (timp de întârziere de până la 8 minute).

Protejarea termică activă a căii de rulare include influența activă asupra temperaturii căii de rulare în mișcare prin intermediul alimentării cu căldură a suprafeței superioare a acesteia de la arzătoare cu gaz. Arzătoarele cu gaz sunt dispuse în secțiuni de tip simplu prevăzute cu un dispozitiv de acționare pentru deplasarea lor către/de la banda cu role. În esență, în timp ce coasterul se deplasează de-a lungul transportoarei intermediare cu role, acesta trece printr-un cuptor tunel cu arzătoare superioare.

Înfășurătorul intermediar

Rebobinatorul intermediar (Coil Box în limba engleză) este instalat între grupurile de degroșare și finisare ale standurilor SHGP.

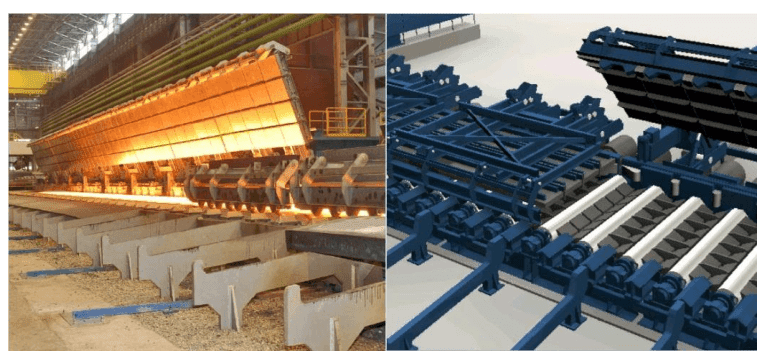

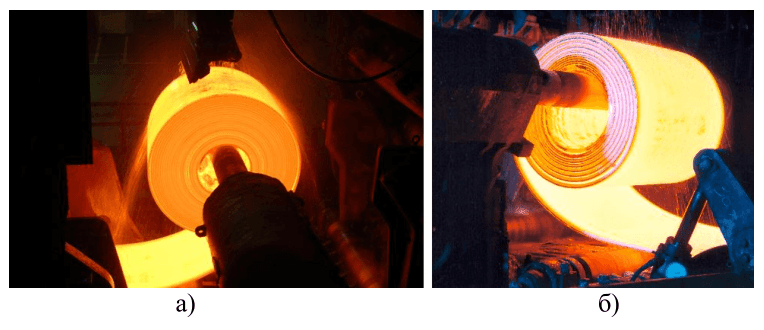

Tehnologia „Coil Box” este un proces intermediar care are ca scop înfășurarea rolei la viteză mare la ieșirea din grupul de standuri de degroșare și apoi derularea materialului la o viteză mai mică și introducerea acestuia în grupul de standuri de finisare (figura 20).

Procesul de bobinare (fig. 21, a) reduce suprafața de radiație termică a cilindrului. După derulare (fig. 21, b), cilindrul are de fapt aceeași temperatură ca în timpul derulării, iar capetele din față și din spate sunt schimbate, ceea ce permite laminarea în standurile de finisare la o viteză constantă, fără accelerarea grupului de standuri de finisare pentru a compensa cuneiul de căldură. O astfel de tehnologie permite reducerea consumului de energie în timpul laminării materialului în grupul de standuri de finisare, asigură o mai mare omogenitate a proprietăților metalurgice pe toată lungimea produsului final și permite extinderea gamei de produse laminate la moară.

Proiectele moderne ale bobinatorului intermediar permit realizarea procesului de bobinare și derulare într-o singură unitate, fără transferul bobinei (fig. 22). În acest caz, bobina este înfășurată „de sus”, fără utilizarea unui miez, după care capătul benzii este îndoit fără a deplasa sau a roti bobina, iar apoi aceasta este derulată.

Utilizarea FPU permite:

- reducerea pierderilor de căldură de la 1,5 la 0,05…0,08° C/sec, reducând astfel temperatura de încălzire a tablei cu 50° C;

- creșterea greutății plăcilor prin creșterea lungimii cilindrului, care este limitată de lungimea transportorului intermediar cu role;

- amplasarea mai compactă a echipamentului morii prin reducerea lungimii acestuia;

- utilizarea PPU ca tampon (întârziere de 5 min și mai mult);

- asigurarea unor temperaturi egale ale capetelor din spate și din față ale cilindrilor, ceea ce face posibilă lucrul fără accelerarea grupului de standuri de finisare (economie de energie de până la 40%).

În ciuda tuturor avantajelor, PPU are o serie de dezavantaje:

- cost mai ridicat în comparație cu ecranele;

- productivitatea redusă a morii;

- disponibilitatea echipamentelor suplimentare care pot fi o sursă de situații de urgență;

- grosimea limitată a benzilor bobinate (până la 35…40 mm).

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de instruire. — Donetsk: DonNTU, 2014. — 224 с.