Încărcătura conține anumite cantități de oxizi și compuși mai complecși ai manganului, siliciului, fosforului și, în unele cazuri, metale neferoase și de aliere (crom, vanadiu, nichel etc.).

Din cauza rezistenței termodinamice diferite a oxizilor și a compușilor, în timpul procesului din furnal, aceștia sunt reduși în condiții diferite și cu o completitudine diferită. Caracterul chimic al oxizilor (bazic sau acid), care determină activitatea lor în compuși și zgură, precum și afinitatea chimică a elementului redus cu fierul și carbonul din fonta brută, au o anumită influență. Unii oxizi introduși în cuptor (Al2O3, CaO, MgO) sunt atât de puternici din punct de vedere chimic încât practic nu suferă reducere — trec complet în zgură.

Conținut

Reducerea manganului

În materialele de încărcare, manganul se găsește sub formă de oxizi MnO2Mn2O3 (minereuri) sau oxizi de Mn3O4, MnO și compuși mai complecși (aglomerate). Etapele inițiale de reducere a oxizilor superiori se desfășoară cu ușurință la un conținut minim de CO în faza gazoasă. Elasticitatea de disociere pentru MnO2 și Mn2O3 atinge 101,325 kN/m 2 (1 at) la 565 și, respectiv, 1090° C. Peroxidul de mangan MnO2 se reduce viguros la Mn2O3 și parțial la Mn3O4 pe orizonturile superioare ale materialului de umplutură la 300-400° C, odată cu degajarea căldurii. Reducerea Mn2O3 și Mn3O4 are loc în puțul cuptorului la 400-800°C. Atunci când se utilizează sinterizarea manganului, oxizii de Mn superiori sunt reduși în timpul sinterizării.

Cu toate acestea, oxidul de mangan MnO este foarte dificil de redus. Reducerea sa are loc numai cu participarea carbonului și cu un consum de căldură, de două ori mai mare decât în cazul reducerii FeO. Din punct de vedere termodinamic, realizarea acestui proces în condiții standard (aMnO= аMn = аC = 1, рCO = 1 at) devine posibilă începând de la 1430°C.

În furnalul înalt, MnO este redus în condiții ușor diferite. Cu fierul metalic redus și excesul de carbon, manganul redus trece în soluție metalică (fontă brută), unde poate fi parțial legat de carbon sub formă de carbură. Astfel, activitatea sa termodinamică, în special la începutul procesului de reducere, este mult mai mică decât unitatea. Această circumstanță asigură reducerea manganului prin carbon la temperaturi mai mici de 1430°C. Cu toate acestea, reducerea manganului împiedică formarea de compuși MnO cu SiO2(silicați) și trecerea oxidului de mangan nereducut în zgură de furnal. Studiile privind procesul din furnalul înalt arată că cea mai mare parte a MnO nu are timp să fie redusă înainte de începerea procesului de formare a zgurii și ajunge în faza de zgură. Formarea silicatului de mangan din amestecul componentelor sale are loc foarte intens începând de la 1100°C. Conform studiilor de laborator, reducerea manganului din oxid într-un amestec cu cărbune activ la 1300° C pe oră are loc cu 34-38%, în timp ce reducerea acestuia din silicat în aceleași condiții are loc doar cu 4,2%. Prezența varului în contact cu silicații de mangan facilitează și accelerează foarte mult reducerea manganului. Pentru condițiile de mai sus, gradul de reducere a manganului a fost de aproximativ 17%. Au loc următoarele reacții:

deplasarea MpO din silicat

MpO-SiO2 + 2CaO = 2CaO-SiO2 + MpO +110 kJ/mol (26,24 kcal/mol)

reducerea MnO prin carbon MnO + C = Mn + CO-288,8 kJ/mol (-68,93 kcal1mol);

reacția totală MnO-SiO2 + 2CaO + C = Mn + 2CaO-SiO2 + CO — 178,8 kj/mol (-42,69 kcal/mol).

La formarea fazelor lichide, activitatea oxidului de mangan în zgura cu conținut ridicat de SiO2 rămâne redusă, ceea ce complică reducerea manganului într-o soluție metalică.

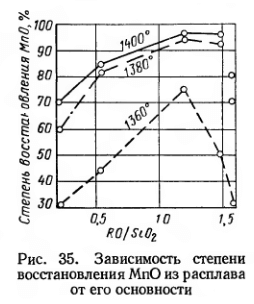

Prin urmare, condițiile favorabile pentru reducerea manganului sunt create la un conținut semnificativ de CaO în zgură. Aceste condiții sunt obținute mai devreme în cazul utilizării sinterului fluxat cu bazicitate crescută. Oxidul de mangan, fiind o bază mai slabă decât CaO, în prezența acestuia din urmă are o activitate mai mare. Cu toate acestea, o creștere excesivă a bazicității zgurii poate duce la deteriorarea condițiilor de reducere a manganului din motive cinetice, datorită unei creșteri semnificative a vâscozității zgurii. Condițiile de reducere a manganului din topitura cu un conținut ridicat de MnO la diferite valori ale bazicității sunt prezentate în Fig. 35. Creșterea bazicității zgurii până la valoarea de RO/SiO2= 1,2 crește gradul de reducere a MnO.

La temperaturi scăzute (1360° C), gradul de reducere scade odată cu creșterea bazicității.

În furnalul înalt, reducerea MnO din zgura lichidă, care contribuie cu cea mai mare parte a manganului din fonta brută, are loc în principal la temperaturi începând de la 1200° C, adică în regiunea părții inferioare a broilerului, umerilor și creuzetului. Gradul de reducere a manganului este de -~50%.

Datorită reducerii conținutului necesar de mangan în fonta pentru fabricarea oțelului, sunt necesare doar adaosuri minime de materiale care conțin mangan la topirea acestora în furnalele înalte. În plus, nu sunt necesare măsuri speciale pentru o eventuală recuperare completă a manganului de încărcare. Prin urmare, productivitatea este crescută, iar costul produsului este redus.

Creșterea gradului de completare a recuperării manganului este necesară în cazul topirii în furnal a produselor cu conținut ridicat de mangan (fier oglindă și în special ferromangan). În aceste cazuri, pentru a maximiza recuperarea manganului din încărcătură și pentru a reduce pierderile acestuia, este necesar să existe

- creșterea bazicității zgurii;

- scăderea cantității relative de zgură, ceea ce reduce pierderile absolute de mangan;

- temperatură ridicată în orizonturile inferioare ale cuptorului.

Aceasta din urmă se realizează prin creșterea consumului de cocs, prin încălzirea maximă a suflului și, în mod deosebit, prin îmbogățirea suflului cu oxigen. De exemplu, topirea ferromanganului cu ajutorul exploziei îmbogățite cu oxigen până la 30,7 % la uzina metalurgică Novo-Tulsk a permis reducerea consumului de cocs cu 15-26 % și creșterea productivității de 1,5-2 ori în comparație cu exploatarea cu explozie obișnuită. Reducerea cantității de gaze de minerit, reducerea temperaturii gazelor reziduale și a pierderilor de căldură cu acestea joacă un rol important în acest proces.

Reducerea siliciului

Cantități semnificative de SiO2 sunt conținute în deșeurile de minereuri, în compușii sinterizați și în cenușa de cocs. În compușii sinterizați, siliciul este prezent sub formă de fier, calciu și silicați intermediari (olivine CaOx FeO(2-x) SiO2).

Dioxidul de siliciu nu este practic redus de agenții reducători gazoși din gazele de furnal CO și H2și poate fi redus numai cu participarea carbonului în zona temperaturilor ridicate. Peste 1500°C, reducerea are loc cu formarea unor cantități semnificative de oxid intermediar volatil SiO, ale cărui fumuri se formează la topirea produselor cu conținut ridicat de siliciu (ferrosiliciu și, într-o măsură mai mică, fier de turnătorie). La obținerea produselor cu conținut scăzut de siliciu, datorită temperaturilor mai scăzute ale procesului, nu se observă practic eliberarea SiO din zona de reacție.

Reacția de reducere a SiO2 reacția de reducere poate fi scrisă după cum urmează:

SiO2 + 2C = Si + 2CO — 611,27 kJ/mol (-146 kcal/mol).

Temperatura calculată de declanșare a reducerii în condiții standard este de 1540° C. Condițiile de reducere a siliciului din SiO2 sunt facilitate considerabil prin punerea în contact a acestuia cu fierul. Siliciul redus formează silicide de fier, care se dizolvă în fier și fontă; în acest caz, aceeași presiune parțială a monoxidului de carbon poate fi obținută la temperaturi mai scăzute.

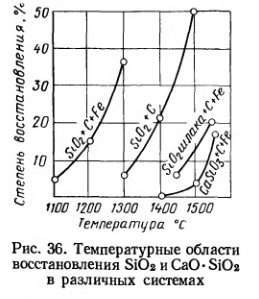

Investigațiile de laborator au arătat o creștere puternică a gradului de reducere a carbonului SiO2 carbon în prezența fierului metalic. De exemplu, la 1 300 °C și expunere timp de o oră, gradul de reducere a crescut de la 7 la 38 %.

Cu toate acestea, în procesul din furnal, silicații de fier și mangan trec în topitură înainte ca aceste elemente să fie reduse. Silicatul de calciu mai refractar CaO-SiO2 este mult mai dificil de recuperat decât dioxidul de siliciu liber (fig. 36). Reducerea siliciului din SiO2 și a silicaților solizi nu se dezvoltă prea mult, deoarece chiar înainte de aceasta aceste substanțe trec în topitură — zgura formată în furnal. Atunci când siliciul este recuperat din zgură, condițiile de proces se schimbă. Activitatea SiO2 activitatea scade datorită reducerii concentrației sale și dizolvării oxizilor bazici (FeO, MnO și mai ales CaO) din zgură. Oxizii ușor reductibili din zgură FeO și MnO împiedică suplimentar reducerea SiO, fiind reduși în primul rând.2fiind reduse în primul rând. Conform datelor studiilor de producție, conținutul de siliciu în metal la nivelul tuyerei este mult mai scăzut decât la tuyere și în fonta brută finală: 0,04-0,06 % Si în tuyere și 1,3-1,5 % în fonta brută de ieșire; la topirea ferrosiliciului în tuyere conține 2,5 % Si, la tuyere orizont 11,6 % Si.

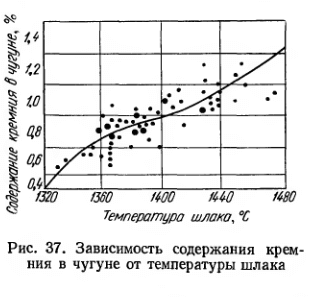

Conținutul de siliciu este strâns legat de temperatura din cuptor, fiind un indicator fiabil al regimului termic al acestuia (fig. 37). Pentru topirea fontei brute cu un conținut mai ridicat de siliciu, sunt de dorit zgurii cu topire dură, care cresc temperatura cuptorului. De obicei, zgura de topire dură se obține la un conținut mai mare de Al2O3 în încărcătură.

La topirea fontelor și feroaliajelor cu conținut ridicat de siliciu, consumul de combustibil crește foarte mult. Pentru a-l reduce, se recurge la creșterea temperaturii suflului și la îmbogățirea acestuia cu oxigen. În acest din urmă caz se obține un produs mai bogat (18 % Si în loc de 12 % Si fără O2).

Recuperarea fosforului

Principala sursă de fosfor în încărcătură este reprezentată de minereuri sau aglomerate (0,05-0,06% P în medie). În unele minereuri, conținutul de fosfor poate ajunge la 1,5 %, iar fonta cu conținut ridicat de fosfor necesită o tehnologie specială pentru transformarea ei în oțel. Principalii compuși ai fosforului din minereuri și aglomerate sunt Fe2O3-7Н2O, ZFeO-P2О5 și ZSaO-P2О5.

Fosfații de fier sunt mai ușor de recuperat datorită rezistenței lor chimice mai scăzute și facilitării reducerii fosforului prin contact cu fierul recuperat. Reducerea se realizează cu monoxid de carbon și parțial cu carbon la 900-1100 °C, cu formarea fosfurii de fier Fe2P, care se dizolvă în fier prin reacții:

Compusul fosforos ZSaO-P, care este conținut predominant în sarcină2O5 este mai puternic din punct de vedere chimic și se reduce intens numai la temperaturi de la 1200°C cu participarea carbonului:

ZSaO-P2О5 + 5C = ZSaO + 2P + 5CO — 1590 kJ/mol

Acest proces este facilitat și de contactul cu fierul metalic sau cu fonta, care dizolvă fosfurile de fier și fosforul. Din cauza debutului târziu al reducerii fosforului din fosfatul de calciu, reacția nu are timp să se încheie înainte ca deșeurile să se topească și să se producă o reducere suplimentară a fosforului din zgură. În ciuda unei anumite scăderi a activității fosforului în zgură la creșterea bazicității acesteia, fosforul este aproape complet recuperat în fontă brută.

Prin urmare, singura modalitate de a obține fontă brută cu conținut scăzut de fosfor este selectarea încărcăturii adecvate pentru procesul din furnal.

Recuperarea cromului, vanadiului, nichelului

La topirea fontei brute cu aliaje naturale, partea de minereu a încărcăturii conține de obicei crom sub formă de cromită FeO (CaO, MgO) Cr2O3. Reducerea cromului din acesta are loc cu participarea carbonului. În furnal, cromul nu este recuperat complet în fonta brută, o mică parte din acesta se pierde în zgură. Gradul de reducere este de până la 90%.

Oxizii de vanadiu prezenți în unele minereuri de fosfat și titanomagnetită sunt dificil de recuperat. Condiția favorizantă este prezența fierului și creșterea bazicității zgurii. Aceasta din urmă crește activitatea oxizilor inferiori de vanadiu din zgură, care au proprietăți slab bazice. Reducerea V2O3 și V2O2 are loc numai cu participarea carbonului, iar în condiții favorabile în fonta brută trece 80% din sarcina V.

Oxidul de nichel se găsește adesea în minereuri împreună cu compușii de crom. Se reduce mult mai ușor decât FeO la concentrații mici de CO în gaz: NiO + CO = Ni + CO2. Intervalul de temperatură al acestei reacții în furnal este de 350 — 900°C. În condițiile de topire din furnal, recuperarea nichelului din fonta brută este practic de 100%.