La topirea ferromanganului și silicomanganului cu conținut ridicat de carbon, se generează deșeuri sub formă de zgură, nămol, praf, precum și produse ale prelucrării acestora, chimice și de distribuție a dimensiunii particulelor.

Producția anuală de zgură din aliaje de mangan este de 1,2-1,5 milioane de tone, principala cantitate fiind formată în condițiile uzinei de feroaliaje Nikopol. Schema generală de prelucrare a zgurii la uzină include

- zdrobirea zgurii solide pentru a produce zgură grumoasă din diferite fracțiuni și nisip de zgură;

- granulația zgurii lichide;

- extragerea incluziunilor metalice din zgură;

- transformarea zgurii în produse turnate din zgură.

Zgurii de la topirea silicomanganului sunt utilizați pentru a fi transformați în piatră concasată. Zgură de la topitorii este transportată în cuve de zgură cu o capacitate de 11 m 3 pe calea ferată până la zona de prelucrare a zgurii. Zgura lichidă este turnată în șanțul de zgură în straturi de 0,1-0,15 m. Apoi, după răcirea în aer timp de 10-15 min, se pornește sistemul de hidro-rigare timp de 5-10 min, repetându-se această operațiune la fiecare 10-20 min timp de 1,5-2 h până la următoarea descărcare a zgurii lichide. Consumul de apă pentru irigare este de 0,8 m 3 /t. Crustele de zgură solidificate în polonice (garnisage) sunt evacuate într-un loc special desemnat pentru prelucrarea separată ulterioară.

Șanțul de zgură este împărțit condiționat în 3 secțiuni tehnologice: două dintre ele sunt destinate evacuării alternative a zgurii lichide și formării „turtei” de zgură, răcirii, dezvoltării alimentării cu zgură pentru concasare. A treia secțiune a șanțului este destinată primirii crustelor de zgură solidificate.

„Tortul” de zgură cu o grosime de 0,8-1,2 m este răcit la 100-200 o C și sfărâmat cu ajutorul unei încărcături de 5 tone lansată de un electromagnet al unui pod rulant. Zgură sfărâmată în bucăți de 0,4×0,4 m și răcită în condiții naturale la 50-60 o C cu ajutorul grapei macaralei suspendate este alimentată pentru concasare. Zgură concasată în concasorul cu fălci până la fracția de 130-150 mm este transportată de un transportor cu bandă la departamentul de sortare, la ecranul de sortare primară pe fracții. Bucățile de zgură mai mari de 70 mm sunt alimentate la concasorul cu con pentru concasare și apoi sunt returnate la ecranul de criblare primară. Zgură cu dimensiunea de până la 70 mm este trimisă la două ecrane pentru separare în fracțiuni: 40-70 mm, 20-40 mm și 0-20 mm. Aceasta din urmă este trimisă la ecranul de criblare secundară pentru a obține fracțiuni de 10-20 mm, 5-10 mm și 0-5 mm.

Scoriile acumulate anterior în gropile de gunoi sunt, de asemenea, prelucrate într-un mod similar pentru piatra concasată și nisip. Prelucrarea acestora se realizează împreună cu zgura lichidă din producția curentă, ceea ce permite obținerea de produse din zgură care îndeplinesc cerințele specificațiilor tehnice actuale.

Pentru granulația cu apă se utilizează o parte din zgura de silicomangan și în întregime zgura de ferromangan. Este cunoscut faptul că bazicitatea crescută a acesteia din urmă duce la împrăștierea zgurii în pulbere cu dimensiunea particulelor mai mică de 100 microni. Răcirea rapidă — „întărirea” zgurii la granularea cu apă permite prevenirea transformărilor de modificare și menținerea zgurii într-o formă adecvată pentru prelucrare.

Granularea zgurilor de silicomangan și ferromangan se realizează prin metoda toboganului hidraulic. În unitatea de granulare pot fi descărcate simultan 2 cărucioare, timpul de descărcare a unei cărucioare este de 7-10 minute, iar temperatura zgurii descărcate este de 1250 oÑ. Consumul de apă pentru granulare este de 2,5 m 3 /t de zgură, iar presiunea apei este de 11×10 5 Pa. Umiditatea zgurii granulate de silicomangan este de 18-25%, ferromanganese — 8-15%, masa în vrac a zgurii granulate de silicomanganese este de 750 kg/m 3 , ferromanganese — 1230 kg/m 3 . După granulare, zgura granulată este transferată cu ajutorul macaralei cu grapă în conuri pentru deshidratare parțială, apoi este expediată către consumatori.

Cea mai mare parte a pierderilor de mangan revine zgurii reziduale de silicomangan sub formă de mangan insuficient redus și aproximativ 5% sub formă de corole metalice. În reziduurile de furnal (cruste), conținutul de fază metalică ajunge la 10-15%, cu un conținut total de mangan de până la 20%. Extracția corolelor de aliaj permite creșterea randamentului de utilizare a manganului cu 2-5%.

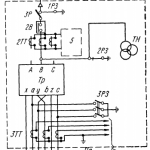

La NFP, prelucrarea fracțiunilor mici de zgură, în care se concentrează în principal metaloza, se realizează prin metoda separării pneumatice. Esența metodei constă în separarea materialului aflat pe suprafața de lucru perforată a separatorului, sub acțiunea unui flux de aer pulsatoriu ascendent și, simultan, a unei scuturări mecanice, care asigură slăbirea patului necesară pentru mișcarea reciprocă a granulelor. Diferența semnificativă în densitatea particulelor de silicomangan (6,2-6,5 g/cm 3 ) și a zgurii (2,7-2,9 g/cm 3 ) predetermină posibilitatea separării lor eficiente.

La separarea pneumatică a zgurii cu grosimea de 0-13 mm, gradul de extracție a metalelor din aceasta la uzina pilot este de 65,6-97,9%, iar conținutul de metale în concentrat este de 87,1-97,1%. Ca urmare a îmbogățirii reziduurilor de slană zdrobite la dimensiunea de 20 mm pe separatorul SP-1/2 s-a obținut concentrat metalic conținând 70-80% fază metalică cu o recuperare a metalului în concentrat metalic de 80-90%.

Mechanobrchermet a dezvoltat o metodă de extracție a fazei metalice din zgura reziduală prin metoda hidrodepunerii, bazată pe separarea metalului și a zgurii prin densitate într-un flux pulsatoriu de apă. rezultatele testelor semi-industriale și industriale au arătat că extracția metalului în concentrat metalic este de aproximativ 90%. Prin urmare, această metodă poate fi aplicată și pentru separarea fazelor metalice.

Una dintre direcțiile eficiente de utilizare a zgurii de la topirea silicomanganului este obținerea de produse turnate din zgură. Zgurii cristalizați au o serie de proprietăți operaționale pozitive: rezistență la uzură, rezistență la căldură, rezistență la acizi. Prin proprietățile lor de rezistență, produsele turnate din zgură corespund betonului de clasa 550-700, pot funcționa la temperaturi de până la 900 o C, ca piese turnate înlocuiesc metalul, materialele refractare, betonul, mărind durata de viață a echipamentelor de 1,5-6 ori.

Produsele turnate la fața locului au fost supuse unor teste industriale extinse în condiții de uzură abrazivă și expunere la temperaturi ridicate. Cicluri pentru purificarea gazelor căptușite cu un strat de piatră de zgură turnată, precum și jgheaburi pentru spălarea hidraulică a produselor de curățare a gazelor protejate de un strat de zgură. Piatra de zgură turnată este, de asemenea, utilizată pe scară largă pentru protecția împotriva uzurii abrazive a buncărurilor și a unităților de reîncărcare din calea de alimentare cu sinter.

În fabricile de topire, turnarea de zgură este utilizată sub formă de plăci de dimensiuni mari pe buncărurile cuptoarelor de topire, ceea ce reduce costurile forței de muncă pentru repararea acestora. Înlocuirea căptușelii de beton rezistent la căldură cu plăci de dimensiuni mari pe pereții camerelor de turnare elimină formarea de calcar din cauza stropirii cu metal și zgură care zboară pe pereți, ceea ce, de asemenea, mărește durata de viață a camerelor de turnare.

Cu excepția caracteristicilor operaționale ridicate, produsele din zgură lichidă arsă din producția de silicomangan, prin proprietățile lor decorative, pot concura cu granitul, marmura și chiar malachitul.

A fost dezvoltată tehnologia de topire a silicomanganului din sinter obținut cu utilizarea de nisip de zgură, concentrat metalic și nămol de epurare a gazelor în cantitate de până la 10%. Utilizarea deșeurilor de producție ca materii prime secundare permite creșterea recuperării manganului cu 1,5-2%, creșterea productivității cu până la 5% și reducerea consumului de energie cu până la 10%. A fost pusă în aplicare tehnologia de brichetare a deșeurilor metalice de la fracționarea aliajelor, care sunt generate în timpul producției de fracții comerciale.

Concentratul și zgura metalică pot fi, de asemenea, utilizate cu succes în operațiunile de fabricare a oțelului și în furnale înalte pentru a utiliza manganul pe care îl conțin.

Cu toate acestea, zgura de silicomangan este o materie primă complexă, care conține până la 50% SiO2 și până la 20% MnO, precum și, după cum s-a menționat anterior, faza metalică reprezentată de silicomangan. Prin urmare, este cel mai adecvat să se pună în aplicare o tehnologie care să permită utilizarea simultană a componentelor oxidice și metalice ale zgurii.

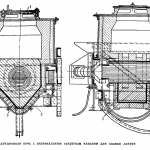

Tehnologia de utilizare a zgurii de silicomangan în locul cuarțitului, a unei părți din materia primă de mangan și a cocsului a fost propusă, dezvoltată și testată industrial, a cărei esență este următoarea. Silicomanganul, în volum de 30% din producția totală, este topit conform tehnologiei existente la uzină. Zgură generată în acest proces, după granulația părții lichide și zdrobirea reziduurilor din cazane, este utilizată pentru producerea de zgură și brichete de cărbune. Restul volumului de silicomangan (70%) este topit în conformitate cu noua tehnologie, folosind zgură și brichete de cărbune în locul cuarțului, a unei părți din materia primă de mangan și a cocsului. Conform variantei proiectate, se are în vedere construirea unei instalații de brichetare pentru producerea de brichete din zgură-cărbune. Instalația de brichetare include următoarele instalații tehnologice: depozite de zgură, cărbune gazos, bardă sulfito-alcoolică, brichete gata preparate; secții de preparare și brichetare a zgurii și cărbunelui; unități de transbordare și galerii.

Zgură reciclată generată în timpul producției de silicomangan conform tehnologiei de bază este granulată în departamentul de granulare existent, este livrată prin transport feroviar la depozitul de zgură deschis al instalației de brichetare proiectate și prin benzi transportoare — la departamentul de pregătire a materialelor, unde este uscată la umiditatea de 0,5-1%, iar apoi cu ajutorul unui dozator este trimisă simultan cu cărbune gazos pentru amestecare și măcinare în comun la fracția de 0-2 mm la moara cu bile rotativă. Amestecul este introdus în presa de brichetare cu ajutorul unui malaxor continuu cu șurub, încălzit cu abur, unde se adaugă un liant — bard sulfito-alcoolic — într-o anumită proporție. Brichetele brute sunt cernute pe un ecran: fracțiunea mai mică de 20 mm este returnată la malaxor, iar fracțiunea mai mare de 20 mm este transportată cu elevatorul pentru uscare în uscătoare cu bandă. Criblarea brichetelor uscate permite separarea fracțiunii mai mici de 20 mm și returnarea acesteia la etapa de măcinare în comun a zgurii și a cărbunelui, iar brichetele gata sunt direcționate către magazinul de buncăre de încărcare, de unde sunt distribuite cuptoarelor pentru topirea silicomanganului în conformitate cu tehnologia proiectată, pe traseul existent prin punctul central de distribuție. Deșeurile de zgură generate în acest proces sunt transportate la departamentul existent de prelucrare a zgurii, unde sunt transformate în piatră concasată de zgură și produse turnate din zgură.

Această tehnologie face posibilă utilizarea integrală a părții metalice a zgurii reziduale, creșterea recuperării manganului cu 6-8% și a siliciului cu 20-25%, înlocuirea a până la 50% din cuarțit și reducerea consumului de cocs cu 20-30%.

Tehnologia de producție a materialelor de construcție turnate din zgură de silicomangan

Scoriile metalurgice sunt al doilea cel mai valoros produs de topire, format ca urmare a încălzirii, topirii și interacțiunii complexe a oxizilor nerecuperați ai materialelor de încărcare în procesul de transformări fizice și chimice în unitatea metalurgică. Acestea includ, în principal, zgură de furnal, de oțelărie, de feroaliaje și de metalurgie neferoasă.

Zgurăturile metalurgice sunt sisteme multicomponente în care principalii oxizi care determină compoziția zgurii sunt: CaO, SiO2Al 2O3, MnO, FeO. Pe lângă aceștia, în zgură sunt prezenți în cantități mai mari sau mai mici MnO, MnS, CaS, P2O5TiO2Cr2O3, V2O3 etc.

Oxizii incluși în zgură sunt împărțiți în trei grupe: acizi — SiO2, P2O5SiO3care formează silicați și fosfați cu oxizii bazici; oxizi bazici — CaO, MnO, FeO care formează săruri corespunzătoare cu oxizii acizi; oxizi amfoterici — Al, care, în funcție de conținutul altor oxizi, joacă rolul de bază sau de acid.2O3care, în funcție de conținutul de alți oxizi, joacă rolul de bază sau de acid.

În funcție de compoziția chimică, zgura se împarte condiționat în bazică, neutră și acidă. Scoriile bazice sunt scoriile în care raportul în greutate dintre suma oxizilor Mn, Ca și suma oxizilor Al și Si este mai mare de unu, neutre — egal cu unu, iar acide — în care acest raport este mai mic de unu.

În funcție de conținutul crescut al oricărui component, zgurii se împart în: silicioase, dacă SiO2 > 40 % în greutate; alumină, când Al2O3 > 15 % în greutate; calcaroase CaO > 50 % în greutate; magneziene MnO > 10 % în greutate; feruginoase FeO > 5 % în greutate; manganice MnO > 5 % în greutate etc.

Scoriile se subdivid și după alte caracteristici, în special după gradul de fuzibilitate. Cele ușor fuzibile au punctul de topire mai mic de 1300 °С; cele refractare — peste 1300 °С. În funcție de vâscozitate, există zgură care se descompune singură (mai ales zgură bazică, cu un conținut de CaO > 40 % care tinde să se descompună) și zgură care nu se descompune, scurtă și lungă. Scoriile scurte sunt cele care, într-un interval de temperatură relativ mic, trec în timpul răcirii topiturii de la o stare mobilă la una staționară. Scoriile lungi se caracterizează printr-un interval de temperatură mult mai mare de modificare a vâscozității.

Zgură reprezintă o sursă de materii prime ieftine și, cel mai important, eficiente pentru multe ramuri ale economiei naționale și, în primul rând, pentru metalurgie și producția de materiale de construcții.

În prezent, sunt definite în mod clar două modalități de prelucrare a zgurii metalurgice: prima este prelucrarea în masă cu obținerea unor materiale intensive în materie de zgură, dar mai puțin eficiente din punct de vedere al prețului și al destinației — zgură granulată, piatră concasată, piatră ponce de zgură. O astfel de prelucrare este de mare importanță, deoarece rezolvă problema transferului instalațiilor pentru a lucra fără gropi de gunoi și maximizarea utilizării zgurii în cantități mari necesare pentru diferite sectoare ale economiei naționale. A doua modalitate este producția de materiale mai puțin consumatoare de zgură, dar mai eficiente — lână de zgură și produse din aceasta, turnare de zgură și căptușeli din aceasta, zgură-sintetice. Aceste producții cu intensitate redusă de zgură sunt mai costisitoare în ceea ce privește echipamentele, dar permit transformarea zgurii lichide de foc în cele mai eficiente și valoroase materiale.

Procesul de fabricare a pieselor turnate din topituri de zgură se bazează pe capacitatea acestora de a umple matrița și de a se răci lent pentru a deveni un material rezistent de anumite dimensiuni. Cele mai potrivite pentru turnare sunt zgurile acide sau orice alte zguri care nu sunt predispuse la descompunerea silicaților.

Producția de pavele prin metoda de depozitare a deșeurilor, care necesită multă forță de muncă, se desfășoară după cum urmează: fundul gropilor este umplut cu zgură zdrobită, apoi sunt instalate matrițe metalice pliabile. Matrițele sunt acoperite cu plăci de acoperire între care există fante de 10-15 mm lățime. Prin aceste fante, matrițele sunt umplute cu zgură topită. Turnarea zgurii continuă până când se creează un strat termoizolant de 10-15 cm grosime deasupra matrițelor, datorită căldurii căruia se realizează cristalizarea și tratamentul termic al produselor. După ce turnarea s-a răcit până la temperaturi de 80-100°C, stratul termoizolant este îndepărtat. Demontarea și descărcarea produselor finite necesită costuri semnificative și un număr mare de operațiuni manuale.

Principalele dificultăți în obținerea de produse de sticlă cristalină turnate de dimensiuni mari prin metoda pit constau în faptul că, în timpul răcirii și cristalizării topiturii, în produse apar tensiuni (termice, de contracție, de fază) care pot depăși rezistența materialului și, în consecință, pot provoca distrugerea produselor în matrițe, dacă dimensiunea laturii produselor este mai mare de 0,6-0,7 m.

Г. F. Tobolskiy a dezvoltat o tehnologie de fabricare a produselor din zgură turnată prin introducerea de zgură cu structură densă sau poroasă în cantitate de până la 60 % ca umplutură. Materialul de umplutură este turnat în prealabil în matrițe, apoi turnat cu zgură, care, atunci când umple golurile dintre materialul de umplutură, îl topește și se sinterizează cu acesta. Proprietățile fizice și mecanice ridicate ale produselor vitro-cristaline turnate cu zgură și simplitatea tehnologiei de fabricație a acestora au permis organizarea producției industriale de blocuri mari turnate cu zgură pentru fundații și pereți de subsol ai clădirilor industriale și rezidențiale.

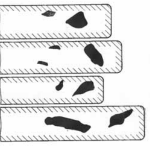

Cu toate acestea, produsele turnate din zgură de dimensiuni mari, având o rezistență ridicată la compresiune, se caracterizează printr-o capacitate portantă redusă. În plus, din cauza contracției zgurii, se formează fisuri în procesul de solidificare, cristalizare și răcire ulterioară a pieselor turnate. Cu cât probabilitatea de apariție a fisurilor este mai mare, cu atât volumul piesei turnate este mai mare.

Utilizarea zgurii lichide de foc care se aruncă la groapa de gunoi și care ies din furnale sub formă de topituri de silicați la temperaturi ridicate conduce nu numai la obținerea de produse de sticlă cristalină turnate ieftine, ci și la reducerea costului produsului principal. În prezent, este necesar să se revină la dezvoltarea tehnologiei mecanizate de obținere a produselor vitro-cristaline din topituri de zgură acidă de temperatură înaltă, lichide la foc, care prezintă un mare interes practic și științific. Prin utilizarea acestora se elimină operațiunea cea mai consumatoare de energie — topirea materiilor prime -, ceea ce reduce considerabil costurile materialelor și ale forței de muncă pe unitate de producție.

Silicomanganul este topit printr-un proces continuu cu grătar închis în cuptoare închise ermetic cu o baie staționară cu o capacitate de până la 81 MVA la o tensiune de funcționare de 120-200 V, de obicei cu căptușeală de cărbune. Ca materiale de încărcare se utilizează aglomerat și concentrat de mangan, cocs reducător în fracție de 10-20 mm, material cu conținut de siliciu — cuarțit cu grosimea de 20-80 mm și flux-dolomit cu 17-20 % MpO. Particularitatea producției de silicomangan este reducerea în comun a oxizilor de mangan și a silicei de către cărbunele de cocs.

Temperatura de început a reducerii (Pco= 1 at) pentru ultima reacție este de 1 324 °C. În zona temperaturilor ridicate se obține o dezvoltare intensă a reacțiilor de reducere a siliciului, care este facilitată termodinamic de prezența topiturii metalice. Reducerea siliciului la topirea silicomanganului se realizează pornind de la siliciul adus de cuarțit, materia primă mangan și cenușa de cocs. Reducerea SiO2 la siliciu urmează reacția:

( SiO2 ) + 2C + [MnCx] = [Mn — Si — Cx] + 2CO .

Creșterea concentrației de siliciu în aliaj se realizează datorită reducerii siliciului la interfață: topitură de zgură oxidică saturată cu siliciu — agent reducător carbonat, precum și datorită interacțiunii carbonului dizolvat în primele picături ale aliajului cu SiO2 conform schemei:

În condițiile contactului direct al oxizilor de siliciu, mangan, calciu, magneziu, aluminiu, fier, procesele de reducere sunt precedate de formarea topiturilor silicatice. Cauza formării timpurii a zgurii este diferența de temperatură dintre începutul reducerii manganului prin carbon și formarea fazei lichide în sarcina silicomangan.

Manganul, în ciuda diverselor sale forme în compuși oxidici, este prezent în sticlă în principal în stările divalente Mn 2+ și Mn 3+ , care se află în echilibru, care poate fi deplasat într-o parte sau alta în funcție de compoziția sticlei matrice, bazicitatea acesteia, temperatura și condițiile redox de sinteză, precum și de prezența altor elemente de valență variabilă în sticlă. De cele mai multe ori, echilibrul Mn 3+ ↔ Mn 2+ este deplasat spre dreapta datorită celei mai stabile forme de dioxid de mangan, iar acest lucru se manifestă în special prin dificultatea obținerii culorii violet-violet a sticlei, care este asigurată de Mn 3+ .

Influența favorabilă a oxizilor de mangan asupra formării sticlei în diferite sisteme deschide posibilitatea obținerii de sticle cu un conținut ridicat de oxizi de mangan, ceea ce se explică prin capacitatea acestora de a reduce vâscozitatea la temperaturi înalte a sticlei și de a acționa ca topituri, datorită formării eutecticelor fuzibile, precum și prin rolul formator de sticlă al manganului în structura sticlei.

S-a stabilit că oxizii de mangan au un efect pozitiv asupra proprietăților tehnologice, fizice și chimice ale paharelor. Aceștia reduc temperatura de gătire și de producție, le sporesc rezistența la căldură și stabilitatea chimică. Capacitatea de cristalizare a paharelor de diferite compoziții crește în principal odată cu creșterea conținutului total de oxizi de mangan din sticlă. Cu toate acestea, stările oxidice ale manganului nu au fost studiate din cauza dificultăților aparatului de determinare a formelor disivalente ale manganului în sticlă. Rolul MnO în creșterea capacității de cristalizare a sticlelor este explicat în termeni de intensitate a câmpului și de prezența separării fazelor în perioada de precristalizare.

Cu toate acestea, producția de materiale cristaline din sticlă care conțin mangan nu a fost dezvoltată la scară industrială până în prezent.

Concluzii. Astfel, oxizii de mangan reduc vâscozitatea topiturilor de silicați, cresc propensiunea sistemelor de silicați la formarea sticlei și, la tratamente termice repetate, cresc în principal capacitatea de cristalizare a sticlei. În acest sens, conținutul de oxizi de mangan din zgura de silicomangan ar trebui să contribuie la formarea de produse din topitura de zgură și la cristalizarea acestora.

Carbonothermia zgurilor de silicomangan și modalitățile de aplicare a acestora

La topirea ferrosilicomanganului în cuptoare electrice de reducere a minereurilor închise și sigilate, cu un proces continuu de încărcare a materialelor de încărcare, împreună cu metalul se formează un astfel de produs secundar ca topitura de zgură de silicomangan. În mod firesc, se dezvoltă noi tehnologii în metalurgie, care contribuie la reducerea producției de zgură. Cu toate acestea, având în vedere creșterea exploatării și prelucrării materiilor prime și procesul continuu de acumulare a deșeurilor, este necesar să ne concentrăm asupra zgurii ca sursă primară de materii prime ieftine și, cel mai important, eficiente pentru multe sectoare ale economiei și, în primul rând, pentru metalurgie și producția de materiale de construcții.

În Ucraina, topiturile de zgură de silicomangan sunt tratate în principal cu apă pentru a obține zgură granulată, piatră ponce de zgură, amestec de nisip și moloz, piatră spartă și nisip. În ultimii ani, zgurile feroaliate au fost utilizate pe scară largă în metalurgie ca materiale de încărcare. Experiența combinatului siderurgic Novolipetsk și Azovstal arată că zgura poate înlocui sinterul, minereul de mangan, calcarul. Cu toate acestea, cea mai economică metodă de prelucrare a zgurii este utilizarea directă a acesteia sub formă de topitură la temperaturi înalte provenită din furnal și modelarea materialelor cristaline din sticlă prin turnare. Este oportun să se organizeze o astfel de producție în uzinele metalurgice sau în imediata apropiere a acestora, ceea ce asigură conservarea căldurii fizice și organizarea tehnologiei de economisire a energiei cu consum redus de deșeuri, permițând reducerea suprafețelor de producție de 4 — 7 ori, reducerea semnificativă a costului produselor principale și crearea unor tehnologii complexe de economisire a resurselor. În același timp, problemele legate de cristalizarea reglementată la recepția materialelor vitro-cristaline din zgură lichidă arsă sunt încă insuficient studiate, ceea ce cauzează imperfecțiunea tehnologiei și indicatori insuficient de mari ai proprietăților materialului recepționat.

După compoziția chimică, zgura de silicomangan de la Uzina de feroaliaje Nikopol este un sistem multicomponent, care aparține sistemului R2O — MgO — CaO — MnO — Al2O3 — SiO2 și au următorul conținut de oxizi de bază: 10 — 20 % MpO, 30 — 50 % SiO2, 10 — 25 % CaO, 1 — 2 % MgO, 24 — 26 % Al2O3.

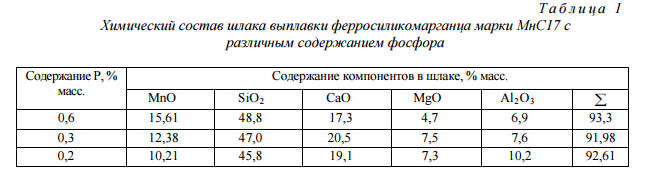

Topiturile de zgură se caracterizează prin creșterea conținutului de SiO2, MnO și scăderea concentrației de Al2O3. Atunci când se utilizează mai multe minereuri importate (Ghana, Africa de Sud, Australia etc.) în încărcătura pentru aliajul cu 0,2 % P, conținutul de alumină crește până la 10,2 % (tabelul 1).

Concentrația ridicată de SiO2 în zgura de ferrosilicomangan este cauzată de necesitatea de a obține o activitate corespunzător ridicată a SiO2care creează premisele termodinamice pentru obținerea unui aliaj cu conținutul necesar de siliciu. În același timp, zgura silicioasă se caracterizează printr-o vâscozitate ridicată, care complică separarea gravitațională a ferrosilicomanganului și a zgurii topite în baia cuptorului și la eliberarea produselor de topire prin reducere printr-un singur balon în cazanul de recepție. Zgură topită cu conținut ridicat de SiO2au o rezistență electrică specifică mai mare, ceea ce favorizează eliberarea și concentrarea în ele a unei anumite părți din energia electrică furnizată. Vâscozitatea și conductivitatea electrică a topiturilor de zgură cresc odată cu scăderea temperaturii și în special sub 1 351 K, ceea ce este asociat, printre altele, cu eliberarea de faze solide nanometrice în topitura vâscoasă de silicat. La temperatură constantă, vâscozitatea și conductivitatea electrică a topiturilor de zgură depind de compoziția chimică a zgurii. Cu creșterea conținutului de SiO2 și scăderea conținutului de MnO, vâscozitatea și conductivitatea electrică a zgurii cresc.

Analiza chimică a zgurii de silicomangan din cuptoarele termice a fost efectuată prin metoda spectrală cu raze X (XRD) în fiecare zi în laboratorul central al uzinei (CPL) pe spectrometrul cu raze X multicanal SRM-200. În plus, analiza chimică completă a fost efectuată periodic de către grupul de cercetare al Laboratorului central al uzinei pentru toate elementele conținute în zgura silicomanganică în conformitate cu metodele standard. Analiza fizico-chimică a proceselor de topire a silicomanganului a arătat că, pe măsură ce concentratele de mangan sunt încălzite pe grătarul cuptorului și coborâte în zona de temperaturi mai ridicate, există o interacțiune chimică a siliciului cu mineralele de mangan, care este însoțită de formarea topiturii primare de oxid fuzibil. Temperatura de apariție a fazei lichide la încălzirea concentratului de gradul I (conținut de Mn — 43 %) este de 1 160°С, iar cea de gradul II (conținut de Mn — 34 %) — de numai 1 075°С. Prin urmare, odată cu creșterea conținutului de siliciu în concentratele inițiale de mangan, formarea de zgură primară are loc în orizonturile superioare ale cuptorului. Deoarece temperatura de reducere a oxidului de mangan este relativ ridicată, reducerea manganului de către carbonul de cocs are loc din faza de oxid lichid. Scorbirea prematură duce la acumularea în cuptor a topiturii de oxid cu conținut ridicat de mangan. Prezența în încărcătură a CaO, Al2O3MgO are o influență semnificativă asupra produselor finale de topire: aliaj și zgură. Al nerecuperabil și practic neutru2O3 este un balast formator de zgură, de care depinde cantitatea de zgură. CaO este transferat aproape complet din faza de încărcare în faza de zgură.

Compararea datelor experimentale arată că o creștere semnificativă a temperaturii afectează negativ proprietățile fizice ale zgurii finale. Temperatura optimă la care se realizează extracția manganului (atunci când conținutul de MnO din încărcătură variază de la 40 la 45 % în greutate) este de 1 540 — 1 580°C. În acest caz, multiplicitatea zgurii va varia de la 0,9 la 1,3, iar bazicitatea: (CaO + Al 2O3 + MgO)/ SiO2 = 0,45 — 0,6 .

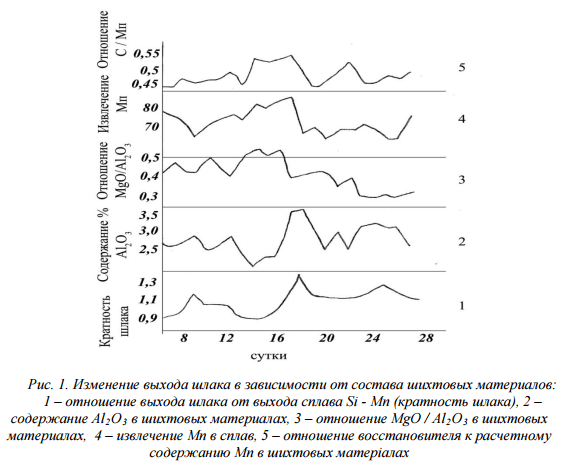

Fierul și manganul din zgura finală în condițiile topitoriei prin reducere sunt prezente sub formă de oxizi. La topirea aliajelor de mangan, în cuptoarele mineraloterme existente cu încărcare continuă, topiturile de metal și zgură sunt aproape de echilibru. Compararea rezultatelor analizelor chimice în serie și a analizelor cu raze X ale zgurii și materialelor de încărcare, efectuate la JSC „NZF”, a arătat (fig. 1) că randamentul zgurii crește odată cu creșterea conținutului de Al2O3 în materialele de încărcare și cu scăderea raportului dintre agentul de reducere și conținutul de mangan din concentrat și este în dependență inversă de raportul MgO / Al2O3 și recuperarea manganului în aliaj.

Astfel, variațiile în compoziția materiilor prime determină cantitatea de zgură și de aliaj formate. Astfel, creșterea conținutului de Al2O3iar scăderea MgO duce la creșterea randamentului zgurii Si — Mp. Creșterea conținutului de Al2O3 este cauzată de modificările conținutului său în algomerat și concentrat, precum și în cenușa agentului reducător, care determină în cele din urmă variațiile de Al2O3 până la 10 % în zgura finală. Conținutul de CaO, MgO în zgură este determinat numai de fluctuațiile acestora în materia primă inițială, SiO2 — prin desfășurarea proceselor electrotermice de reducere a Mn și Si. Conținutul de alcali K2O și Na2O în intervalul 3 — 5 % în greutate este determinat de fluctuațiile materiei prime, precum și de agentul de reducere și de masa consumată a electrozilor.

Una dintre cele mai importante caracteristici fizice și chimice ale topiturilor de zgură — vâscozitatea — are o mare influență asupra distribuției temperaturii în cuptorul oretermic, asupra mișcării materialelor de încărcare în cuptor, asupra cineticii proceselor de reducere, asupra dimensiunii și numărului incluziunilor metalice din zgură, precum și asupra omogenității topiturii de silicat la umplerea matrițelor și formarea pieselor turnate. Vâscozitatea este o caracteristică necesară a topiturilor de zgură în dezvoltarea tehnologiei.

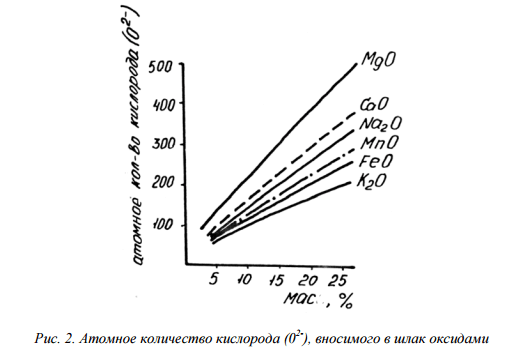

Efectul diferiților oxizi asupra vâscozității aceluiași topitură de zgură este departe de a fi egal din cauza conținutului diferit de oxigen din aceștia, care dezagregă complexele, deoarece cantități egale în greutate de oxizi diferiți conțin cantități diferite de ioni de oxigen. Conținutul atomic de oxigen introdus în zgură de oxizii CaO, MgO, MnO, K2O este de 178, 230, 150, respectiv 100 (fig. 2).

Dependența vâscozității la temperaturi înalte a zgurii silicomanganezului de compoziția sa chimică se supune legilor generale: creșterea Al2O3 în compoziția zgurii crește vâscozitatea, iar alcalinul, alcalino-pământeanul și oxidul de mangan — reduc vâscozitatea. Modificarea conținutului total de alcali de la 5,7 la 4,4 % în greutate cu creșterea simultană a CaO de la 12,8 la 15,8 % în greutate și a Al2O3 de la 8,0 la 10,4 % în greutate cu aproape același conținut de MpO, MgO și SiO2 reduc vâscozitatea zgurii la 1.450°C de la 0,81 la 0,61 Pa∙s.

Tensiunea superficială și densitatea zgurii de silicomangan de temperatură înaltă au crescut de la 455 la 479 kJ/m și, respectiv, de la 2.820 la 2.980 kg/m 3, odată cu scăderea temperaturii de selectare și stingere a zgurii lichid-foc de la 1.500°C la 1.350°C.

Concluzii . Proprietățile tehnologice ale zgurii de silicomangan (vâscozitate, tensiune superficială, lichid-fluiditate) indică faptul că cea mai eficientă modalitate de modelare a produselor din topitură fără încărcarea acesteia cu alte componente este turnarea, iar intervalul de temperatură de turnare este de 1 500 — 1 380 °С.