În anozi, conținutul de cupru rareori depășește 99,2%, iar eliminarea aproape completă a impurităților se realizează prin rafinare electrolitică.

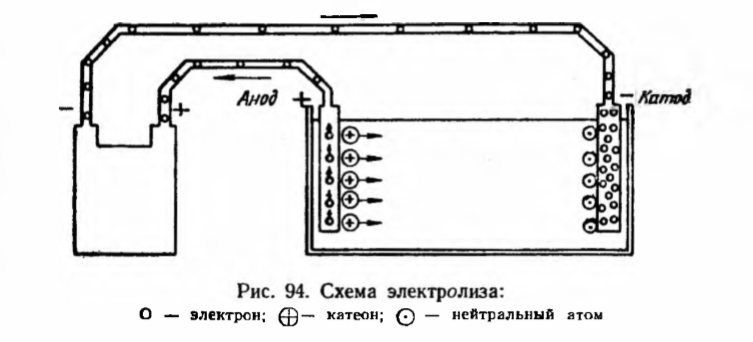

Figura 94 prezintă schema electrolizei. Electronii se deplasează de la borna negativă a sursei de curent continuu la borna pozitivă (convențional, se presupune că deplasarea curentului este de la plus la minus). Pe catod, care este o foaie subțire de cupru — baza catodului, se creează un exces de electroni, iar pe anodul de cupru rafinat, electronii sunt „pompați” de sursa de curent. Atomii de cupru de pe anod pierd electronii de valență și, devenind ioni încărcați pozitiv, trec în electrolit:

La catod, unde există un exces de electroni, ionii de cupru atașează electroni, se descarcă, devin atomi de cupru și se depun pe catod:

Pierderea de cupru din electrolit este compensată prin transferul său din anod.

Alte metale conținute în anozii de cupru ca impurități se comportă astfel: nichelul, fierul, arsenicul și parțial antimoniul trec în formă dizolvată în electrolit. Metalele nobile trec nedizolvate în nămol. Plumbul intră în nămol sub formă de PbSO4. Cea mai mare parte din antimoniu și staniu trece în nămol.

În seria tensiunilor, toate metalele din dreapta cuprului au potențiale de electrod mai electropozitive; este nevoie de o tensiune de electrod mai mică pentru a le elibera, astfel încât acestea ar putea fi eliberate mai devreme sau simultan cu cuprul. Totuși, acest lucru nu se întâmplă deoarece la dreapta cuprului se află metale insolubile în acest electrolit. Toate metalele din stânga cuprului au potențiale de electrod mai puțin electropozitive și, deși multe dintre ele sunt solubile în electrolit, este necesară o tensiune de curent mai mare pentru a le elibera la catod decât pentru cupru.

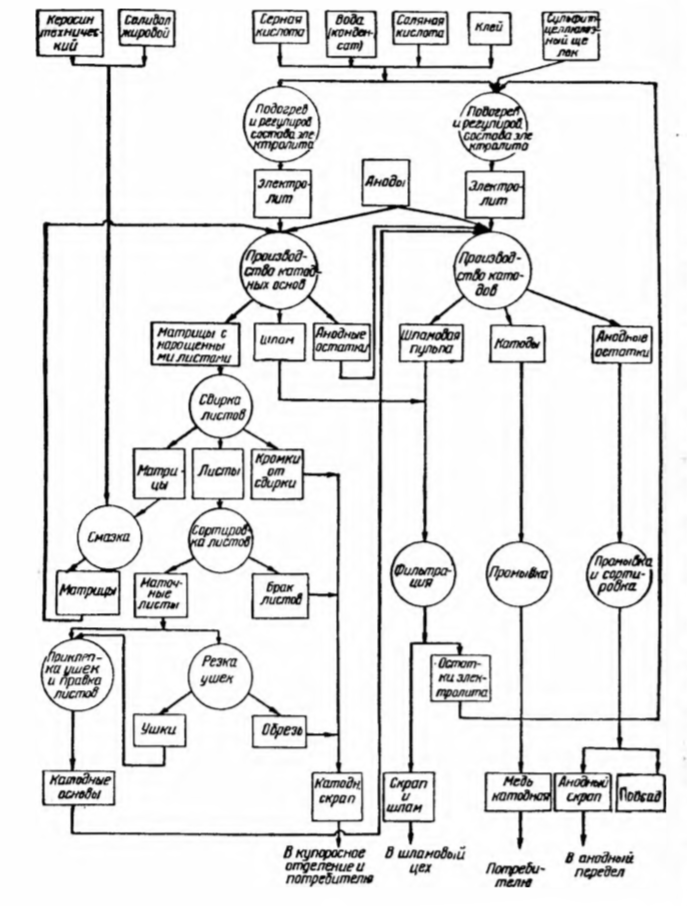

În figura 95 este prezentată o schemă a rafinării electrice a cuprului.

Conținut

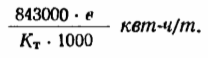

Cantitatea de cupru care trebuie depusă și consumul de energie electrică

Curentul electric continuu pentru electroliza cuprului este furnizat de mașini generatoare sau de convertizoare cu mercur. Curentul în circuitul băilor de electrolit este de 5 000 a sau mai mult. Densitatea curentului catodic, egală cu valoarea forței curentului pe 1 m 2 de suprafață catodică în producția de cupru din materii prime secundare, este de 170-200 A. În electroliza cu un anod solubil, când ambii electrozi sunt din cupru, potențialele lor în aceeași soluție sunt practic aceleași, este necesară o tensiune de curent neglijabilă pentru a elibera cuprul. Tensiunea este cheltuită în principal pentru învingerea rezistenței ohmice a electrolitului și într-o măsură mai mică pentru alte coporții. Pentru rafinarea cuprului obținut din materii prime secundare, tensiunea prin baie este de 0,18-0,4 volți. Dacă curentul este de 1 a, atunci 1 k (coulomb) de electricitate trece prin conductor în fiecare secundă și 3600 k într-o oră. Pentru a elibera un gram-equivalent (gram-equivalent este egal cu greutatea atomică exprimată în grame împărțită la valență) de substanță prin electroliză sunt necesari 96500 k, sau 96500/3600 = 26,8 a-h. 1 g-eq de cupru divalent este egal cu 63,57/2 = 31,78 g.

1 a-h va elibera 31,78/26,8 = 1,186 g de cupru.

Teoretic, este nevoie de 1000/1.186 = 843 a-h pentru a elibera 1 kg de cupru,

iar pentru a extrage 1 tonă de cupru — 843.000 a-h.

În condiții de producție, 1 tonă va necesita puțin mai mult curent din cauza pierderilor, scurtcircuitelor, circuitelor laterale etc. Factorul de utilizare a curentului Kт (randamentul curentului) este egal cu raportul dintre cantitatea de curent teoretic necesară și consumul real de curent.

Consumul de electricitate pentru 1 g de cupru este egal cu cantitatea de curent consumată în amperi-oră înmulțită cu căderea de tensiune dintre electrozi și împărțită la factorul de utilizare a curentului:

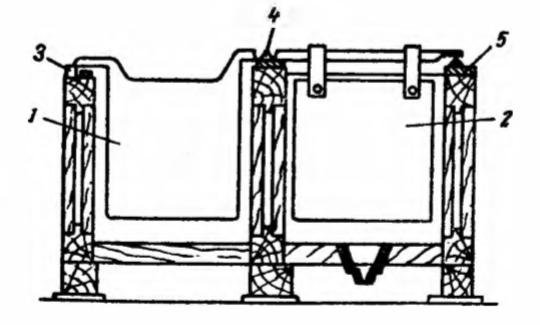

Băi de electrolit

Băile de electrolit (fig. 96) sunt reunite într-o singură unitate, un rezervor din lemn sau beton rezistent la acizi. Mai multe rezervoare sunt grupate în serie.

Numărul de anozi dintr-o baie este de 25-42; catozii sunt cu unul mai mult. Catozii sunt mai mari decât anozii în lățime și lungime cu 25-60 mm. Anozii și catozii sunt dispuși alternativ în baie. Suprafața totală a tuturor suprafețelor catodice pe care are loc acumularea de cupru se numește suprafață catodică.

Prin reducerea distanței dintre anod și catod ar fi posibil să se reducă pierderea de tensiune pentru a învinge rezistența ohmică a electrolitului, dar acest lucru crește probabilitatea de scurtcircuite între anod și catod din cauza deformării bazei catodice sau a depunerii neuniforme de cupru pe catozi. În electroliza cuprului, distanța dintre electrozii cu același nume se face în limita a 105-110 mm. Anozii sunt suspendați în baie astfel încât între capetele inferioare ale anozilor și fundul băii să rămână o distanță de 150-200 mm, necesară pentru colectarea nămolului. Spațiul dintre marginile și pereții băii este de 65-85 mm.

Interiorul căzii este căptușit cu plumb rulat sau plastic vinilic. Sunt prevăzute buzunare sau tuburi speciale pentru intrarea electrolitului. În partea de jos a băii se face o gaură pentru îndepărtarea nămolului, care este închisă cu un dop în timpul procesului de electroliză. În cazul eliminării nămolului prin sifon, nu există nicio gaură în partea de jos a băii.

Băile sunt conectate la o sursă de curent continuu în serie, iar electrozii cu același nume din baie sunt comutați în paralel. Alimentarea cu curent a băilor se realizează prin magistralele principale cu secțiune dreptunghiulară. Curentul este distribuit către băi prin bare intermediare cu secțiune triunghiulară.

Electrolit

Partea componentă a electrolitului în electroliza cuprului este sulfatul de cupru CuSO4-5H2O și acid sulfuric tehnic (ulei de acid sulfuric). Acidul sulfuric trebuie să fie purificat de impuritățile legate mecanic și chimic. Concentrația de sulfat de cupru în electrolit este de 120-160 g/l în producția de catozi de cupru, 130-160 g/l în producția de baze catodice. Soluțiile apoase de sulfat de cupru sunt slabi conductori de curent electric. Un alt component al electrolitului — soluția de acid sulfuric — este un bun conductor de curent electric. Introducerea acidului sulfuric în electrolit reduce puternic rezistența sa ohmică, îmbunătățind astfel debitul curentului. Conținutul de acid sulfuric liber în electrolit este de 125-180 g/l în producția de catozi de cupru și de 100-160 g/l în producția de baze catodice.

Circulația și încălzirea electrolitului sunt necesare pentru procesul normal de electroliză a cuprului. Circulația electrolitului se realizează prin pomparea acestuia cu ajutorul unor pompe rezistente la acizi în rezervoare, din care electrolitul curge prin gravitație către băi. Atunci când băile sunt dispuse în cascadă, electrolitul trece secvențial prin mai multe băi. Viteza de circulație a băilor individuale din serie trebuie să fie aceeași. Electrolitul este evacuat din băi printr-o conductă către un rezervor de colectare, din care este pompat înapoi către rezervoarele sub presiune. Înainte de a intra în rezervoarele sub presiune, electrolitul este încălzit cu ajutorul unor serpentine cu abur, crescând astfel conductivitatea electrică și îmbunătățind calitatea nămolului catodic. Temperatura electrolitului trebuie să fie de 55-60°; încălzirea prea puternică a electrolitului determină un consum ridicat de abur, iar evaporarea crescută a umidității din electrolit înrăutățește condițiile de lucru în atelier. Pentru a reumple apa evaporată, se introduce condens în sistemul de circulație; adăugarea de apă de la robinet nu este permisă.

Pe măsură ce concentrația de ioni de cupru din electrolit scade și concentrația de impurități crește, potențialul electrodului cuprului devine mai puțin electropozitiv și poate deveni egal sau mai mic decât potențialul oricărei impurități. Acest lucru va duce la precipitarea impurității la catod. Pentru a evita precipitarea impurităților, concentrația de ioni de cupru în electrolit trebuie menținută într-un interval acceptabil pe parcursul procesului de electroliză. Îmbogățirea cu cupru a electrolitului se realizează prin introducerea sulfatului de cupru în sistemul de circulație; cantitățile excesive sunt eliminate în timpul regenerării.

Impuritățile acumulate în electrolit îi deteriorează proprietățile: vâscozitatea crește, conductivitatea scade, iar calitatea nămolului catodic se deteriorează în consecință. Principalele impurități din electroliza cuprului blister secundar sunt: nichel, antimoniu, plumb. Pentru a reînnoi compoziția electrolitului și a elimina impuritățile din acesta, o parte din electrolit este scoasă periodic din sistemul de circulație pentru regenerare.

Aditivii din electrolit

Regenerarea electrolitului

Reînnoirea electrolitului se realizează prin retragerea unei părți din acesta din sistemul de circulație. Cantitatea de electrolit retrasă este determinată de limitele de concentrație admisibile ale celei mai caracteristice impurități — nichel. Odată cu creșterea concentrației de sulfat de nichel, rezistența electrolitului crește, condițiile de precipitare a nămolului și de formare a precipitatului de cupru se deteriorează, iar conținutul de nichel în cuprul catodic crește. La uzina de topire a cuprului din Moscova, producția unică de electrolit pentru regenerare este de 50-55 m 3 la un conținut de 170-180 g/l NiSO4 — 7H2O.

Într-un departament special de regenerare, electrolitul prelevat este supus electrolizei cu anozi insolubili, care sunt utilizați sub formă de foi de plumb cu grosimea de aproximativ 5 mm. În timpul electrolizei cu anozi insolubili, se produce descompunerea CuSO4 cu eliberare de oxigen la anod și formarea de acid sulfuric, în timp ce cuprul este precipitat la catod. Tensiunea de descompunere este egală cu diferența dintre potențialele de electrod ale anodului și catodului. Practic, este necesară o tensiune de baie de 2,3-2,5 volți.

Procesul de depunere a cuprului durează aproximativ 20 de ore. După electroliza cu anozi insolubili, electrolitul (8-10 g/l CuSO4 — 5H2O; 160-180 g/l NiSO4 — 7H2O și 180-200 g/l H2SO4), este trimisă pentru evaporare în vid, iar apoi soluția saturată cu sulfat de nichel, încălzită la 60-70°, este furnizată pentru cristalizare. Sulfatul de nichel în formă cristalizată este un produs finit. Masterbatch-ul care conține până la 600 g/litru de H2SO4este returnat în procesul de electroliză a cuprului. Cuprul recuperat separat la catod are un conținut ridicat de impurități. Acesta este utilizat în atelierul de topire.

Producerea catozilor

Înainte de încărcarea anozilor, seria este oprită și circulația electrolitului este oprită. Se verifică nivelul electrolitului din băi, cantitățile excesive se elimină cu ajutorul unui sifon. Pe părțile laterale ale băilor se pun bare de lemn uscat sau de plastic vinilic și bare de cupru cu trei fețe bine spălate. Anozii sunt cântăriți și încărcați prin topire. Pe o parte a anozilor se sprijină pe bara izolatoare, pe cealaltă parte — pe bară. Distanța dintre anozi se determină cu ajutorul unui băț de măsurare. Anodul din baie trebuie să fie instalat strict vertical. Pentru a încălzi electrolitul cât mai repede posibil, circulația este pornită înainte de încheierea operațiunii de încărcare a anodului.

Bazele catodice trebuie să fie bine îndreptate și să aibă urechi bine nituite înainte de a fi încorsetate. Contactele anodice și barele cu trei laturi sunt purjate cu abur înainte de agățare. Barele pe care sunt agățate bazele catodice se spală în prealabil cu apă fierbinte acidificată cu acid sulfuric. Barele se strecoară prin urechile bazelor catodice, iar la agățarea catozilor, un capăt se pune pe bara colectoare, iar celălalt capăt — pe bara izolatoare.

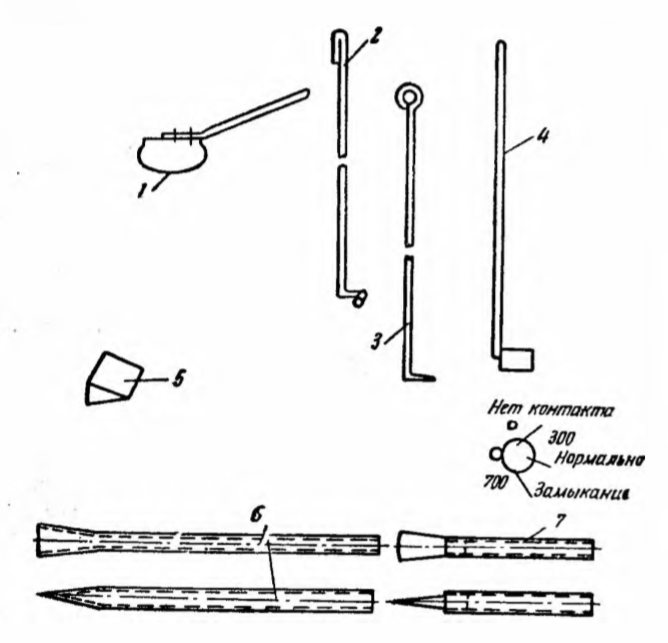

Înainte de pornirea seriei, verificați absența scurtcircuitelor bazelor catodice cu anozii sau cu pereții băilor, precum și poziția corectă a rangălelor pe anvelope. Marginile superioare ale anozilor și ale bazelor catodice trebuie să fie sub nivelul electrolitului. Seria este pornită atunci când temperatura electrolitului devine nu mai mică de 40°. La fiecare oră se măsoară temperatura electrolitului. După 3-6 ore are loc îndreptarea catozilor, pentru care catozii se scot unul câte unul și se îndreaptă, apoi se agață din nou. Instrumentele utilizate în electroliză sunt prezentate în fig. 97. Scurtcircuitele sunt detectate cu ajutorul palpatorului și sunt indicate de o scădere a tensiunii, de încălzirea barelor și a punctelor de contact. O creștere a tensiunii indică o contaminare a contactelor. Contactele se curăță cu bandă cardată. Eliminarea scurtcircuitelor și curățarea contactelor îmbunătățește procesul de electroliză și crește rata de utilizare a curentului (randamentul curentului).

Anozii sunt în băi de electrolit timp de 22-30 de zile. Formarea catozilor durează 6-15 zile. Astfel, un lot de anozi este suficient pentru a forma de 2-4 ori mai mulți catozi. Când seria este exploatată pentru a treia sau a patra perioadă de timp, anozii prelucrați sunt înlocuiți cu un înlocuitor de anozi — anozi adecvați pentru utilizare, selectați din reziduurile de anozi. Grefa este îndreptată în prealabil.

Pentru a asigura acumularea de cupru pe urechi pentru a preveni ruperea catozilor, nivelul electrolitului din băi este reglat prin instalarea unor inele de plumb în tăvile băilor. Marginile superioare ale catozilor trebuie să fie scufundate în electrolit cu 5-10 mm. Depozitul catodic de cupru trebuie să aibă o structură cristalină fină și o suprafață netedă.

Catozii sunt îndepărtați din serie cu ajutorul unui pod rulant, folosind un dispozitiv de prindere a catozilor — „grapa”.

Catozii sunt ținuți o perioadă de timp într-o baie pentru eliminarea electrolitului, apoi sunt supuși unui tratament cu apă sau cu abur pentru îndepărtarea electrolitului și, după inspecție, sunt transportați la depozit. Din fiecare serie se prelevează câte doi catozi ca probă pentru analiza chimică. Înainte de descărcarea reziduurilor anodice, alimentarea cu electrolit a băii este oprită. Reziduurile anodice sunt spălate de nămol, sortate, iar cele nelucrate sunt returnate în ciclul de electroliză sub formă de nămol. Reziduurile anodice uzate sunt trimise la topitorie. După descărcarea reziduurilor anodice, se îndepărtează barele izolante vechi.

Cerințe de calitate pentru catozii de cupru

- Suprafața catozilor nu trebuie să prezinte aglomerări de excrescențe dendritice în formă de ciuperci foarte pronunțate, precum și excrescențe mari de cupru poros pe margini. Bucățile sub formă de excrescențe separate în formă de sferă, încorporate în corpul catodului și care nu se separă de acesta la loviturile de lumină, nu sunt un semn de respingere. Catozii obținuți sub forma unui precipitat dens cristalin fin și având suprafața exterioară cea mai netedă îndeplinesc de obicei cerințe ridicate și, de regulă, conțin cea mai mică cantitate de hidrogen și oxigen.

- Catozii nu trebuie să fie fragili și nu trebuie să se rupă la impact. Un catod de cupru de bună calitate are o tăietură netedă și un strat dens de cupru care nu se rupe la îndoire. Fragilitatea catozilor se datorează porozității gazelor și straturilor de incluziuni străine din stratul depus. Atunci când este îndoit, acest strat se sfărâmă și rămâne în urma foii de bază; se formează o tăietură aspră.

- Suprafața catozilor și a urechilor catodice trebuie să fie curată, bine spălată de electrolit și să nu prezinte depuneri de sulfură de cupru.

Producerea bazelor catodice

Bazele catodice se produc din foi master obținute prin depunerea electrolitică a cuprului pe matrici. Înainte de utilizare, matricile noi sunt spălate cu apă acidificată cu acid sulfuric, șterse, uscate și apoi tratate cu o soluție care conține 6-8 g/l de sulfură de sodiu. Înainte de instalare, acestea se șterg bine cu o cârpă și apoi se aplică un strat uniform de unsoare format din 1 parte de solidol gras și 6-8 părți de parafină.

Cuprul este depus electrolitic pe ambele fețe ale matricelor într-un strat de 0,25-0,7 mm. Pentru a facilita decaparea foilor matrițe, matrițele au pe margini caneluri pe care se formează precipitatul sub forma unei pelicule, care poate fi îndepărtată ușor cu o daltă. Recent, matricile au fost fabricate cu caneluri din masă plastică rezistentă la acizi — faolit. Dacă există pliuri, nu se formează precipitat de cupru pe marginile matrițelor, ceea ce facilitează foarte mult decaparea foilor matrițe.

Matricele îndoite sau cu rangă îndoită nu au voie să fie plantate în băi.

În băile seriei de matrice se utilizează electrolit cu conținut crescut de sulfat de cupru și conținut redus de acid sulfuric. Electrolitul este utilizat mai pur: cu un conținut mai mic de impurități, cu o cantitate crescută de aditivi care îmbunătățesc structura nămolului. Temperatura electrolitului nu trebuie să depășească 56°, deoarece o temperatură mai ridicată determină dizolvarea unsorii aplicate pe matrici.

Anozii de cupru brut din băile de matrice durează 13-16 zile. Durata de formare a foilor de matrice este de 24 de ore. De obicei, se utilizează electrolit cu următoarea compoziție: sulfat de cupru 130-160 g/l, acid sulfuric liber 100-160 g/l. Ca aditivi coloidali în compoziția electrolitului se introduce clei de tâmplar sau gelatină și ion clor sub formă de acid clorhidric. Densitatea curentului nu trebuie să depășească 170 a/m 2 .

Se verifică periodic poziționarea corectă a anozilor și matricelor în băi și absența scurtcircuitelor.

Matricele cu depuneri acumulate se îndepărtează cu ajutorul unei „grape”. Nu este permisă îndepărtarea a mai mult de jumătate din matrițele din baie în același timp; numărul de astfel de băi nu trebuie să fie mai mare de patru în serie. Matrițele scoase sunt ținute deasupra băilor pentru drenarea electrolitului din ele, după care sunt alimentate pentru spălare și apoi la mașini speciale pentru decaparea foilor. La mașini, matrițele sunt introduse secvențial pe un cadru rotativ, care permite îndepărtarea foilor de pe ambele părți ale matrițelor fără rularea manuală. Foile sunt tăiate în funcție de marcaje, iar dacă există falduri, foile sunt desprinse prin ruperea foilor din partea superioară a matrițelor. După nituirea urechilor și așezarea pe role, bazele catodice sunt gata de utilizare.

Matricele sunt curățate din nou, cele îndoite sunt îndreptate, apoi lubrifiate și trimise din nou pentru producția electrolitică de foi master.

Îndepărtarea nămolului

Nămolul acumulat în băi este îndepărtat cel puțin o dată la 2 luni. Băile sunt deconectate de la sistemul de circulație; după decantare și îndepărtarea celei mai mari părți a electrolitului, suspensia de nămol este îndepărtată printr-o gaură în fundul băii sau prin sifonare, iar uneori prin culegere într-o găleată specială pentru nămol. După filtrarea suspensiei de nămol, electrolitul clarificat este introdus în sistemul de circulație, iar nămolul separat de lichid este trimis spre prelucrare la departamentul de nămoluri pentru extragerea metalelor nobile și a altor metale.