Rafinarea cu flacără elimină o proporție semnificativă de impurități din cupru, ceea ce simplifică și reduce costul rafinării electrolitice. Procesul de rafinare cu flacără se realizează în cuptoare de reflecție încălzite cu păcură cu conținut scăzut de sulf sau cu gaz cu putere calorică ridicată. Procesul de rafinare se desfășoară în două etape:

- suflarea aerului;

- teasing — tratarea cu lemn pentru recuperarea cuprului din oxizi.

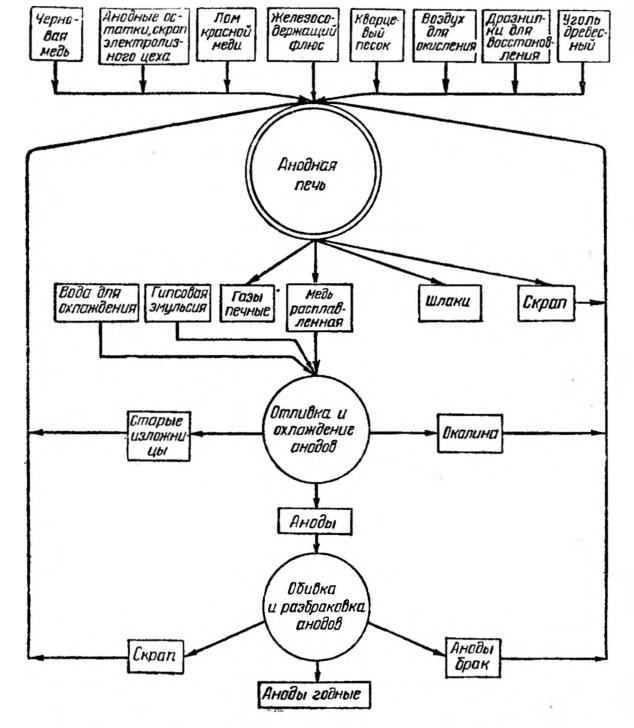

Pentru o schemă a procesului tehnologic de rafinare la foc a cuprului, a se vedea Fig. 92.

În timpul suflării cu aer, cuprul este oxidat în principal conform legii maselor, deoarece conținutul său în cuprul negru este mult mai mare decât cel al impurităților. În același timp, oxidul Cu2O, care este bine solubil în cupru, astfel încât oxigenul este livrat în toate locurile din baia lichidă. Oxidul de cupru rezultat oxidează la rândul său impuritățile, de ex.

Cu2O + Fe = FeO + 2Cu.

Sub formă oxidată, impuritățile sunt transferate în zgură

În timpul teasingului, gazele CO, H2CH4care sunt capabile să recupereze cuprul din oxid. Agitarea viguroasă a băii de către gazele emise și vaporii de apă favorizează plutirea și îndepărtarea blocajelor mecanice din baie.

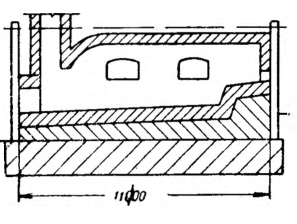

În figura 93 este prezentat un cuptor reflectorizant pentru rafinarea la foc a cuprului blister, care funcționează cu combustibil lichid. Baza, pereții și bolta cuptorului sunt realizate din cărămizi de magneziu cromat. Bolta este susținută de tocuri pe chingile de oțel ale cuptorului. Arcurile de oțel sunt instalate pe tijele chingii cuptorului pentru a amortiza sarcina de împrăștiere. Bolta are rosturi de temperatură pentru a compensa dilatarea longitudinală. Din exterior, bolta este acoperită cu un strat de material termoizolant. Cuptoarele au ferestre cu uși căptușite sau răcite cu apă, prin care se realizează încărcarea, îndepărtarea zgurii, suflarea metalului și teșirea. Sub cuptor se face cu o pantă în direcția zborului cu fante pentru descărcarea metalului. La nivelul metalului, cuptorul este închis într-o carcasă realizată din plăci de fontă. Păcură și aer sunt introduse în cuptor printr-o duză de înaltă presiune.

Procesul de topire anodică constă în următoarele operațiuni: încărcarea încărcăturii, topirea, oxidarea, îndepărtarea zgurii, reducerea (teasing) și turnarea metalului.

Încărcătura este formată din cupru de convertor, reziduuri anodice, resturi de fund și nisipuri de la atelierul de electrolit, resturi de la scurgerile anodice, resturi anodice, roți anodice defecte, resturi de furnal, nisip de cuarț și flux de fier introdus pentru îndepărtarea nichelului.

Înainte de a începe o nouă topire, pereții ieșirii cuptorului (fly) sunt curățați de metal și zgură și unși cu amestec refractar. Întreaga înălțime a orificiului pilot este etanșată în două straturi. Stratul interior în contact cu metalul topit, etanșat până la o grosime de 150 mm, este format din amestec puternic amestecat (3 părți de cromomagnezită măcinată cu 1 parte de argilă refractară). Stratul exterior, care aderă strâns la cel interior, este sigilat la o grosime de 200 mm cu un dop format dintr-un amestec (9 părți volumice de cuarț măcinat, 3 părți de argilă refractară și 2 părți de știrbă de cărbune). Amestecul este înmuiat până la un conținut de umiditate de 5-6%, când formează cocoloașe nedispersabile atunci când sunt strânse în mână. Umplutura este tasată și apoi închisă cu plăci de fontă sau cu un set de bare de oțel. Repararea fantelor făcute de topitor este acceptată de șeful de tură și trebuie să se facă o mențiune în jurnalul de bord.

Încărcătura este încărcată cu ajutorul unei macarale. Pentru a reduce la minimum răcirea cuptorului în timpul perioadei de încărcare, toate ferestrele cuptorului sunt ținute închise, cu excepția ferestrei prin care se efectuează încărcarea; aceasta din urmă este deschisă numai pentru introducerea lopeții macaralei de încărcare sau pentru turnarea cuprului lichid. În cuptorul subîncălzit se încarcă reziduuri de anozi și resturi de la anozii deversați, lingouri de cupru brut, butoaie cu anozi defecți și nisip cuarțos, apoi se toarnă cupru lichid din convertoare. Pragul ferestrei de zgură se sigilează cu o plută (compoziția este aceeași ca și pentru calea de rulare), apoi cu un dop (2 părți volumice de cromomagnezită măcinată, 3 părți de argilă refractară și 6 părți de cuarț măcinat). După aplicarea plombei, pragul este acoperit cu plăci de fontă. Pragurile ferestrelor de încărcare se sigilează cu argilă roșie, stratul superior al pragurilor se acoperă cu nisip cuarțos și se tasează, ferestrele se închid cu uși și se acoperă cu argilă. Fereastra mică pentru suflare și fereastra pentru tachinare sunt acoperite cu cărămizi sparte și unse cu lut roșu.

Procesul de topire se realizează la funcționarea forțată a cuptorului. După topirea completă a încărcăturii, primele zgurii sunt îndepărtate. Îndepărtarea zgurii dense, luând cu ea o cantitate crescută de cupru sub formă de corole, nu este permisă. Se începe oxidarea prin suflarea metalului cu aer, în acest scop în cuptor pentru a crea presiune negativă și a menține o atmosferă oxidantă. În baia de metal se coboară țevi de oțel cu diametrul de 25 mm, având un strat protector de amestec refractar (argilă refractară, pulbere de cromomagnezit și azbest măcinat amestecate cu sticlă lichidă). Presiunea aerului de 2,5-3 ati este furnizată de un compresor. Temperatura metalului nu trebuie să fie mai mică de 1200 °. Zgura formată este îndepărtată prin rotire. În procesul de rafinare oxidativă se adaugă calcar de fier, acesta contribuind la lichefierea zgurii. Cuarțul este adăugat ca oxid acid. Scoria este îndepărtată în mai multe etape. Durata procesului de oxidare depinde de calitatea metalului încărcat (puritatea acestuia). Gradul de oxidare este determinat de o probă de metal. Oxidarea se efectuează până când se obține o probă care are o structură cubică de culoare roșu-cărămiziu în fractură. În timpul procesului de oxidare se prelevează probe pentru analiză rapidă. Analiza spectrală a probelor determină conținutul de impurități: nichel, antimoniu, plumb. În cazul în care conținutul de impurități este mai mare decât cel normal (0,45% Ni, 0,2% Pb, 0,22% Sb), se introduce în cuptor flux de rafinare suplimentar și se continuă procesul de oxidare până când se obține proba cu conținutul de impurități necesar. Se îndepărtează zgura.

Înainte de începerea reducerii (teasing), conductele de alimentare cu aer sunt îndepărtate din baie, baia este curățată de reziduurile de zgură și acoperită cu un strat subțire de cărbune. Cuptorul este presurizat pozitiv și se menține o atmosferă de reducere. Buștenii de mesteacăn sau de pin proaspăt tăiați, cu diametrul de 150-200 mm, sunt introduși în baia metalică prin ferestrele de teșire. În afara ferestrelor se află un dispozitiv din țeavă de gaz sub formă de buclă, care limitează mișcarea bușteanului de sus și direcționează capătul scufundat în baie atunci când capătul exterior al bușteanului este ridicat de un troliu sau de o macara suspendată. Sfârșitul recuperării este determinat de o probă turnată sub forma unui știft, a cărui suprafață trebuie să fie fin încrețită, fără să se îndoaie. Fractura trebuie să fie cu granulație fină și să aibă o culoare roz-roșie.

Temperatura metalului în momentul turnării trebuie să fie de 1120-1140°. Înainte de începerea turnării, este necesar să se verifice capacitatea de funcționare a echipamentelor de turnare — mașină de turnare cu carusel, ascensor pneumatic, cuvă, jgheab etc. Metalul din cuptor este acoperit cu cărbune. Partea superioară a turnătorului cu fantă este decapată. G1o dată cu scăderea nivelului metalului din cuptor în fante, se doboară un baraj de material refractar pentru a acoperi fanta. Temperatura butoaielor în timpul turnării este menținută între 120-130°. Metalul din butoaie se solidifică în formă de anod. Această formă este necesară pentru rafinarea ulterioară a cuprului anodic prin electroliză. Anozii turnați sunt răciți cu apă dintr-un vas de stropire. Anozii gata pregătiți sunt scoși din matrițe prin ridicare pneumatică, acestea din urmă fiind udate abundent cu emulsie de gips furnizată de o pompă. Anozii sunt coborâți într-o baie cu apă curentă pentru răcire și apoi alimentați la tapițerie.

Anozii terminați trebuie să fie lipsiți de defecte de turnare și de bavuri. Defectele de turnare, cum ar fi bulele, sunt eliminate prin aplatizarea lor cu un ciocan în timpul procesului de turnare. La tapițare, bavurile și alte defecte de turnare sunt eliminate, tapițarea se face cu ajutorul uneltelor pneumatice.