Din motive economice, rafinarea cuprului blister din impurități se realizează în două etape, mai întâi prin rafinare la foc și apoi prin rafinare electrolitică.

Rafinarea cu flacără

Scopul rafinării la flacără este de a pregăti cuprul pentru rafinarea electrolitică prin îndepărtarea impurităților majore. Rafinarea la foc a cuprului lichid (la topitorii) se realizează în cuptoare cilindrice basculante, iar la instalațiile electrolitice de cupru care produc cupru blister în lingouri — în cuptoare staționare de reflecție. Cuptoarele pentru rafinarea la foc sunt adesea numite cuptoare cu anozi, deoarece, după rafinare, cuprul lichid este turnat în anozi — lingouri în formă de plăci.

Cuptoarele cilindrice basculante (rotative) sunt similare convertorului orizontal utilizat pentru topirea mattei. Cele mai comune cuptoare sunt cele cu o capacitate de 160-220 tone. Cuptoarele staționare cu o capacitate de până la 500 de tone sunt similare, din punct de vedere constructiv, cuptorului reflector utilizat pentru topirea mattei.

Rafinarea la foc într-un cuptor cu reflexie durează 24 h și include următoarele perioade ~ 24 h și include următoarele perioade: încărcare (până la 2 h), topire (~ 10 h) tratamentul de oxidare a topiturii, îndepărtarea zgurii, tratamentul de reducere și turnarea cuprului finit. Rafinarea în cuptoare cilindrice, în care nu este necesară topirea cuprului, durează aproximativ jumătate din timp și constă în ultimele patru perioade ale procesului cuptorului cu reflexie.

Tratamentul de oxidare, cu o durată de 1,5-4 ore, constă în suflarea de aer în baie prin tuburi de oțel de 600-800 mm adâncime, acoperite cu o placă refractară. Acest proces oxidează impuritățile cu o afinitate chimică mai mare pentru oxigen decât cuprul, cum ar fi Al, Fe, Zn, Sn, Sb, Bi, As, Ni și o parte din cupru în Cu2O. Aurul și argintul și cea mai mare parte a seleniului și telurului rămân complet în cupru. Oxizii de impurități, Cu2O și siliciul încărcate în cuptor în cantități mici formează zgură pe suprafața băii, care este îndepărtată din cuptor cu palete de lemn la sfârșitul purjării oxidative.

Se efectuează un tratament în baie de reducere (teasing) cu o durată de 2,5-3 ore pentru a dezoxifica cuprul (eliminarea oxigenului conținut după purjarea oxidării în cantitate de până la 0,9% sub formă de Cu2O) și eliminarea gazelor dizolvate. Anterior, dezoxidarea se realiza prin scufundarea lemnului brut (stâlpi, bușteni) în topitură, în prezent se realizează prin suflare în amestec de abur și ulei sau gaze naturale. Substanțele suflate se descompun pentru a forma H2, CO și CH4care, atunci când sunt eliberate, provoacă agitarea băii și eliminarea gazelor dizolvate (SO2CO2 etc.) și dezoxidarea băii prin reducerea Cu2O (de exemplu, prin reacția Cu2O + Н2 = 2Cu + H2O). După teasing, cuprul care conține < 0,01 % S и < 0,2 % [О], разливают в аноды — слитки толщиной 35—40, длиной 800—900 и шириной 800—900 мм, предназначенные для электролитического рафинирования. Анодная Медь содержит 99,4—99,6% меди.

Rafinarea electrolitică

Rafinarea electrolitică rezolvă două probleme — rafinarea profundă a cuprului de impurități, ceea ce îi asigură o conductivitate electrică ridicată și, în același timp, extragerea aurului, argintului și seleniului valoros.

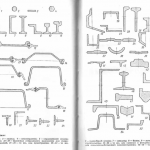

Electroliza se realizează în băi de tip box cu lungimea de 3-5,5 m, lățimea de 1 m și adâncimea de 1,2-1,3 m, căptușite în interior cu materiale rezistente la acizi (viniplastic, fibră de sticlă etc.). Anozii sunt suspendați în baie, iar între ei catozii — plăci din cupru pur.

Electrolitul este o soluție de CuSO4 și H2SO4Tensiunea dintre anozi și catozi este de 0,3-0,4V. Are loc dizolvarea electrolitică a anozilor, adică ionii de Cu 2+ trec în soluție, iar pe catozi acești ioni sunt descărcați, depunând pe ei un strat de cupru pur. Electrolitul este reînnoit periodic. O parte din impurități rămân în electrolit, iar impurități precum Au, Ag, Se, Te, Pb, Sn, Pt cad în nămol, care este evacuat din baie și prelucrat, extragându-se metalele valoroase.

Dizolvarea anodului durează 20-30 de zile, iar catozii sunt evacuați după 6-12 zile. Consumul specific de energie este de 230-350 kWh pentru 1 tonă de cupru.

O parte din catozi este trimisă consumatorilor, în timp ce cantitatea principală este topită din nou pentru a produce lingouri și piese turnate. Catozii sunt topiți în cuptoare de reflecție și cu puț cu încălzire cu gaze naturale, în cuptoare cu arc electric și cu inducție. Cuprul lichid este turnat pe mașini de turnare cu carusel în wyerbas (billete pentru laminarea sârmei) sau în lingouri de diferite forme. Turnarea se realizează, de asemenea, pe mașini de turnare continuă și semicontinuă, care produc țagle turnate cu secțiunea necesară. Se utilizează unități de turnare și laminare, în care lingoul turnat la URS este sertizat în cilindrii de laminare ai unității pentru a produce o bară (tijă) sau o bandă.