Sistemul de răcire al furnalului înalt este conceput pentru a proteja învelișul și zidăria care lucrează în condiții de temperaturi și tensiuni ridicate împotriva uzurii și distrugerii premature. În practica mondială modernă, sunt utilizate două sisteme principale de răcire, care diferă în ceea ce privește proiectarea răcitorului. Conform Congresului european al lucrătorilor din furnale, numărul predominant de furnale este echipat cu răcitoare orizontale (până la 90% în SUA, 80% în țările europene, 30% în Japonia).

14.09.2016 Subiect: Producția de fier Autor: Paxey

Sistemul de răcire al furnalelor este conceput pentru a proteja carcasa și zidăria, care lucrează în condiții de temperaturi și tensiuni ridicate, împotriva uzurii și distrugerii premature.

În practica mondială modernă, sunt utilizate două sisteme principale de răcire, care diferă în ceea ce privește proiectarea răcitoarelor. Conform Congresului european al lucrătorilor din furnale, numărul predominant de furnale este echipat cu răcitoare orizontale (până la 90 % în SUA, 80 % în țările europene, 30 % în Japonia).

Acest lucru se explică prin faptul că răcirea orizontală prezintă un avantaj față de răcirea verticală în ceea ce privește suprafața de răcire, ajungând la 3 m 2 /1 m 3 de zidărie față de 2 m 2 /1 m 3 de zidărie cu răcirea verticală. Cu toate acestea, răcirea orizontală este mai puțin practică în tehnologia de topire în furnal cu parametrii ridicați de presiune a suflului și a gazului în furnal, care necesită un grad ridicat de etanșeitate și rezistență a carcaselor. Prin urmare, în ultimii ani a crescut numărul de furnale de topire cu răcitoare verticale cu plăci. Acestea sunt utilizate pe scară largă în URSS, în Japonia aproape 70% din toate furnalele, până la 30% în țările din Europa de Vest.

Este utilizat un sistem combinat care utilizează avantajele sistemului vertical și orizontal. Rațional în proiectarea sa, acesta prezintă un dezavantaj legat de imposibilitatea de a schimba răcitoarele orizontale în cazul arderii lor (BF nr. 5 — 5500 m 3 la oțelăria Cherepovets). Dacă există un flux de gaz stabil, excluzând dezvoltarea excesivă a periferiei, acesta este nesemnificativ. Dar nu este întotdeauna posibil să se mențină stabilitatea acestuia, ceea ce duce adesea la defectarea elementelor de răcire orizontale.

Un exemplu este practica aceleiași uzine siderurgice Cherepovets, atunci când răcitoarele orizontale ale aceluiași sistem combinat au ars în cantități masive cu cursul periferic supradezvoltat al furnalelor înalte. Prin urmare, este recomandabil să se instaleze deschideri exterioare care să consolideze carcasa, să o etanșeze și să permită schimbarea răcitoarelor pe măsură ce acestea se ard. Îmbinările racordurilor cu răcitoarele ar trebui realizate prin compensatoare. Acest lucru creează posibilitatea unei anumite mobilități a răcitoarelor în timpul mișcărilor zidăriei, fără a rupe etanșeitatea îmbinărilor și a carcasei.

Printre diversele variante de sisteme de răcire și modele de frigidere, trebuie remarcată experiența de aplicare a modulelor de răcire de dimensiuni mari la furnalele înalte ale Combinatului siderurgic Ilici Mariupol (a se vedea Oțelul nr. 2, 1997), realizate din oțel St3sp5. Fiind căptușite cu beton refractar, acestea au țevi de răcire din oțel cu pereți groși sub formă de console curbate cu o lungime de lucru de până la 1000 mm și mai mult. Rezistența învelișului de beton este mărită prin nervuri metalice sudate de-a lungul formațiunilor de țevi, ceea ce sporește în plus eliminarea căldurii din betonul refractar.

Elementele de răcire cilindrice cunoscute sub denumirea de frigidere „în formă de trabuc”, care au apărut în ultimii ani, merită, de asemenea, atenție (a se vedea „Express-Information”, numărul 21, 1989). Unul dintre cele mai comune elemente de răcire de acest tip este frigiderul cilindric „Solerol” al firmei franceze „Sassilor”. Acesta constă dintr-un tub central în care apa este introdusă prin metoda „rotației elicoidale”, obținându-se o așa-numită rotație „helicoidală”. Apa primește o viteză mare de mișcare care scade treptat spre ieșirea din răcitor.

O astfel de răcire este o bună protecție împotriva fierberii filmelor și a sedimentării, deoarece apa se mișcă cu viteză mare în apropierea pereților răcitorului. Reactivii de răcire, prin eliminarea căldurii din căptușeală, contribuie la formarea unei garnituri pe aceasta și pe corpul răcitoarelor (atunci când sunt expuse), care le protejează împotriva abraziunii și arderii. Formula empirică din care se poate determina grosimea acesteia:

unde: Q — sarcina termică, W/m 2 (kcal/m 2 — h.); P — conductivitatea termică, W/m ° C (kcal/m — h. ° C); S — grosimea garnisajului, m; tp — temperatura pe suprafața de lucru a garniturii, °С; tx — temperatura la joncțiunea garniturii cu răcitorul, °С.

Garnisajul stabilizează profilul de lucru al cuptorului și distribuția fluxurilor de căldură în masa de zidărie. Valoarea acestui factor determină cerințele față de proiectarea și tehnologia de fabricație a frigiderelor.

Cauze ale defectării acestora:

Tensiuni termice de tracțiune datorate încălzirii neuniforme a corpului din fontă al frigiderului și a tuburilor acestuia . Acestea ajung de la 3 la 19 kg/mm 2 , deoarece fonta din apropierea tuburilor este în stare întinsă, iar în zonele periferice în stare comprimată. Încălzirea neuniformă crește considerabil atunci când răcitorul este deteriorat. Microcrăpăturile apar ca urmare a creșterii tensiunilor de temperatură. Încălzirea locală și apoi și fisurile apar pe carcasă.

Analizele tensiunilor fontei în plăci au arătat că durata de viață a frigiderelor este limitată. Aceasta depinde de tipul de răcitor, de designul acestuia, de condițiile de exploatare și de tehnologia de topire, inclusiv de gradul de netezime al funcționării furnalului înalt.

Conform datelor VNIIMekhchermet, valoarea totală a răcitorului este păstrată timp de aproximativ 5-6 ani, adică se încadrează în perioada dintre reparații pentru reparațiile majore din categoria a 2-a. Acesta este motivul pentru care nu este necesar să se lase răcitoarele cu arbore (și uneori răcitoarele cu umăr) în cuptor în timpul acestor reparații fără a se verifica starea lor. Gradul de tensiune al corpului răcitorului și al naupperostului tuburilor este o măsură a fiabilității atât a răcitorului în sine, cât și a siguranței carcasei.

Tensiunile reziduale de turnare din plăci distrug fonta și depresurizează tuburile. Acestea depind de tehnologia de turnare, de calitatea fontei și de proiectarea frigiderului. La o contracție a cărămizii de 0,8, frigiderele fără cărămizi turnate și nervuri verticale de încadrare (cusături) au tensiuni de turnare pe suprafață de 0,2-6,8 kg/mm 2 . Cu cărămidă turnată și nervuri de încadrare — tot 18-32 kg/mm 2 , dar cu fante pentru compensarea dilatațiilor termic e-16-24 kg/mm 2 , iar cu cărămidă turnată, dar fără nervuri verticale de încadrare, cu garnituri din azbest pentru compensarea contracției fontei — 5-16 kg/mm 2 .

Diferența de tensiuni se explică prin reducerea dimensiunilor liniare ale fontei în timpul contracției. Fonta comprimă cărămida, trecând ea însăși într-o stare de tensiune, creând condiții pentru fisuri în corpul frigiderului. În ciuda acestui fapt și a unei anumite deteriorări a conductivității termice, frigiderele cu cărămizi turnate în umeri sunt preferabile, deoarece în această zonă există forțe de abraziune mari din partea cocsului fierbinte. Cărămida îmbunătățește rezistența de aderență a garniturii cu pereții.

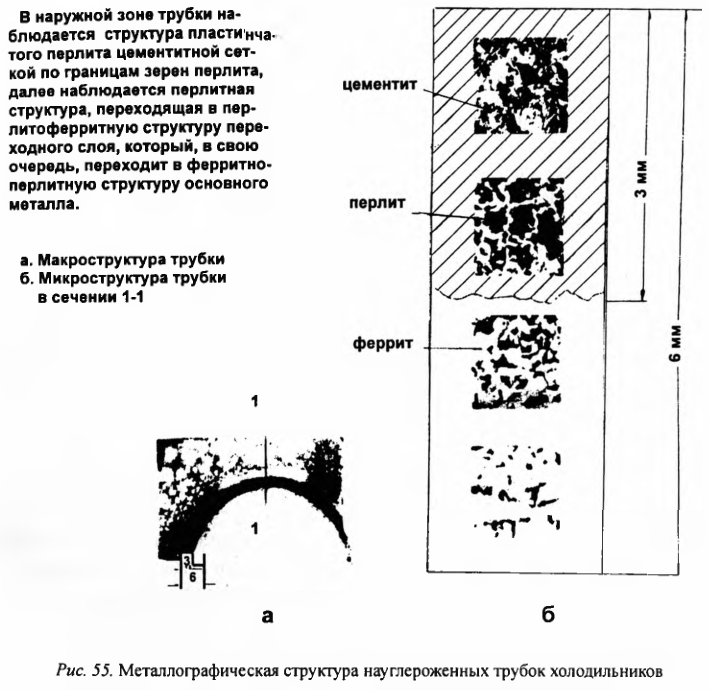

Carburizarea tuburilor frigorifice . Prevenirea acesteia este una dintre principalele sarcini la fabricarea lor. Se produce în absența unui strat protector al tuburilor în condițiile temperaturilor ridicate de turnare a frigiderelor — 1300-1350°C. Tuburile devin fragile și se sparg atunci când apar fisuri în răcitoare (fig. 55). Plasticitatea se pierde și proprietățile mecanice ale oțelului din care sunt fabricate tuburile se deteriorează. Grosimea stratului carburat ajunge la 2 mm și constă din perlit cu ochiuri de cementită.

Compararea valorilor deformării tuburilor carburate și necarburate a arătat: alungirea acestora din urmă înainte de ruperea materialului (St20) a fost de 25%, iar după carburare cu apariția ochiurilor de cementită de numai 2%. Prin urmare, se recomandă turnarea frigiderelor la temperaturi de 1180 — 1220°C cu vopsirea prealabilă a tuburilor cu vopsea marshalită (pulbere fină de cuarț amestecată pe beluga). Capacitatea de răcire a frigiderului nu este deteriorată.

Tensiunile de încălzire neuniformă a corpului frigiderului și a carcasei cu formarea de fisuri în acestea sunt posibile la fixarea rigidă a frigiderelor pe carcasă (fără compensatoare între carcasă și tubul de protecție al frigiderului).

Frigiderele fără bosaje și rosturi de dilatare (cu răcire prin evaporare a arborelui) furnizate odată într-unul dintre atelierele de furnaluri din Urali au început să explodeze în cantități masive. În timpul înlocuirii acestora, răcirea prin evaporare a fost eliminată în mod nerezonabil. Ulterior, aceasta a fost restabilită, dar numai pentru răcirea arborelui și mai rar pentru răcirea umerilor. Optimitatea unei astfel de soluții trebuie verificată. Dezavantajul în tehnologia de fabricație a răcitoarelor cu plăci până de curând a fost absența calculelor pentru rezistența termică. Acestea erau limitate doar de luarea în considerare a conductivității termice.

Analiza stării de solicitare a acestora realizată de VNIIMechchermet a arătat că deja în perioada inițială de funcționare a cuptorului în zona tuburilor de răcire ale frigiderelor cu răcire prin evaporare există forțe de tracțiune care depășesc rezistența la tracțiune a fontei. Acest lucru favorizează formarea de fisuri în corpul răcitorului și ruperea tuburilor. Sudarea frecventă a tuburilor cu căldura răcitorului facilitează procesul de fisurare. De asemenea, acesta este prevenit de un spațiu optim de 0,2-0,5 mm umplut cu unsoare Marshalite.

În răcitoarele cu plăci răcite cu apă, forțele de tracțiune ajung la 300 MPa (3000 kg/cm 2 ) la rezistența la tracțiune a fontei 120-150 MPa (1200-1500 kg/cm 2 ). În zona tuburilor, acestea apar în timpul „arderii” zidăriei. Temperatura suprafeței plăcii ajunge la aproximativ 800°C. Prin urmare, crearea unor răcitoare mai fiabile din punct de vedere constructiv și tehnologic este o problemă foarte importantă în producția de furnaluri înalte. În ultimii ani, institutul „Chermetenergogazoochistka”, care lucrează la îmbunătățirea răcitoarelor de arbori de furnal înalt, a propus noi modele. Acestea sunt concepute pentru a crește intensitatea răcirii, combinate cu modificări de proiectare concepute pentru o mai bună durabilitate.

În activitatea practică este necesar un control continuu și atent asupra stării de răcire. Curățenia dispozitivelor de răcire este protejată de contaminare prin spălarea regulată de cel puțin două ori pe an, în special după inundațiile de primăvară. Aceasta se efectuează cu apă la presiune înaltă, cu adaos de 10-15% acid clorhidric (HCl) pentru a îndepărta calcarul, care reduce considerabil conductivitatea termică a răcitoarelor (1 mm de calcar reduce temperatura pereților interiori ai tuyerei cu 100°C).

Trebuie acordată o atenție deosebită echipamentului tuyerei. Intrarea apei în cuptor este deseori cauza perioadelor de frig profund. Dispozitivele de răcire defecte trebuie oprite imediat și înlocuite sau umplute cu mortar de ciment și argilă refractară și nu trebuie înlocuite pentru a evita suflarea. Numai în cazuri speciale este permisă lăsarea lor în funcțiune temporar, sub supraveghere specială, în timp ce apa este redusă la limita posibilă. Presiunea acesteia nu poate depăși decât într-o măsură foarte mică presiunea gazului din cuptor.

Intensitatea răcirii depinde de compoziția agentului de răcire; apa purificată chimic în cazul răcirii convenționale sau prin evaporarea vaporilor este cea mai bună alegere. În cazul apei convenționale, intensitatea răcirii este redusă în funcție de duritatea apei. Sistemul de răcire poate fi un indicator al stării profilului cuptorului.

Monitorizarea continuă a eliminării de căldură a răcitoarelor și a diferenței de temperatură dintre apa care intră și cea care iese servește ca mijloc de control tehnologic al cuptorului și al stării zidăriei. Cu cât diferența este mai mare, cu atât peretele cuptorului este mai subțire sau debitul periferic de gaze este excesiv. Reducerea acesteia trebuie să se încadreze în limitele optime, deoarece, în caz contrar, se poate produce formarea de garnitură îngroșată în orizonturile inferioare ale profilului și, ca urmare, arderea tuyerelor, perturbarea uniformității execuției și formarea de calcaruri.

Măsurile preventive sunt spălarea profilului cu zgură de sudură, granule nefluxate și minereu brut în bucăți cu steril acid. De asemenea, este posibilă modificarea grosimii garniturii prin reducerea energiei cinetice a suflării. Reducerea acesteia și, în consecință, a scăderii presiunii statice a gazelor în mină cu aproximativ 0,1 ati este suficientă pentru topirea acesteia.

Astfel, metodele de monitorizare a funcționării și a stării sistemului de răcire furnizează informații operaționale valoroase privind starea profilului și semnele de denaturare. Lipsa de atenție acordată sistemului de răcire duce la consecințe grave. La unul dintre furnalele din Urali, lăsarea necontrolată a răcitoarelor de categoria a 2-a ale minei în timpul reparațiilor a dus la defectarea în masă, la perioade lungi de oprire și la pierderi mari de producție. Exploatarea pe termen lung a cuptoarelor cu răcire incompletă este deosebit de plină de consecințe.

Exemplul 1. La cuptorul cu un volum de 1513 m 3 s-a produs o ardere a carcasei la joncțiunea dintre umeri și zona de tuyere. A fost nevoie de mai mult de o zi pentru a elimina accidentul cu o pierdere de până la 3000 de tone de fontă brută. Motivul a fost starea nesatisfăcătoare a sistemului de răcire în zona specificată a cuptorului. În umere erau 9 răcitoare defecte, dintre care 3 erau oprite complet. În zona tuyerelor, 19 din 94 erau deconectate. Udarea exterioară nu a fost suficient de intensă și nu a asigurat funcționarea fără accidente.

Udarea exterioară, dacă este instalată pentru o perioadă lungă de timp, ar trebui să aibă o sursă de alimentare de rezervă. Absența acesteia poate fi cauza unor accidente de dimensiuni și consecințe foarte mari.

Exemplul 2. Furnalul NTMK cu un volum util de 1100 m3 funcționa la sfârșitul campaniei (1944) cu zidăria distrusă în partea centrală a puțului. Reparațiile au fost întârziate din motive de război. Carcasa a fost răcită prin udare externă cu pompe de înaltă presiune.

Alimentarea cu apă s-a oprit brusc, ceea ce nu a fost observat la timp. Cuptorul a fost oprit cu o oarecare întârziere. Carcasa arborelui la o înălțime de 5-7 m deasupra martorului prezenta lovituri transversale ondulate cu rupturi semnificative. Arborele a deviat de la verticală cu 10°50′. Inelul grătarului principal s-a coborât cu 2 m, iar centrul s-a deplasat de la axa cuptorului cu 3 m. Înălțimea deformărilor ondulatorii pe carcasa arborelui a fost de până la 800 mm și a fost însoțită de: ruperea orificiilor înclinate de evacuare a gazelor; deformarea și ruperea părții în consolă a podului de sărituri; distrugerea celei mai apropiate grinzi de planșeu a turnătoriei; platformele și cortul cuptorului.

Dimensiunea maximă a deformărilor a avut loc în primele 20 min. după oprirea alimentării cu apă. În următoarele 6 ore, după răcirea cu pompe de incendiu, procesul de deformare s-a oprit. În ciuda dimensiunii extrem de mari a pagubelor, cuptorul a fost restaurat fără demontarea unității de grătar. Un dispozitiv de susținere a fost plasat sub acesta. Carcasa arborelui a fost tăiată în locul deformării și, cu ajutorul unor cricuri hidraulice puternice, structura înclinată a grătarului a fost întoarsă și ridicată la poziția normală (Fig. 56). Ridicarea a durat 11 zile. În total, furnalul a stat în picioare timp de 92 de zile.

Încălcarea funcționării sincronizate a principalelor elemente structurale ale furnalelor înalte și accidentele aferente apar adesea din motive organizaționale. Cea mai frecventă este încălcarea programelor planificate de reparații preventive și de revizie. Amânarea acestora și acumularea diferitelor defecte duce la dezorganizarea sistemului de răcire, la uzura crescută a zidăriei și apoi la supraîncălzirea învelișului cu formarea de fisuri, arderi și explozii.

Exemplul 3. Unul dintre cuptoarele din sud acumulase 47 de răcitoare arse. Acest lucru a dus la apariția unui număr mare de fisuri în carcasă cu lungimi cuprinse între 200 și 1400 mm și la necesitatea de a o repara. Un alt furnal a stat inactiv timp de 82 de ore, cu o pierdere de 2 000 de tone de fontă brută, din cauza unei scăderi a presiunii apei de răcire, care a provocat o creștere bruscă a diferenței de temperatură pe răcitoarele creuzetului. Ca urmare, trei răcitoare de creuzet și carcasa creuzetului au fost deteriorate. Eliminarea intempestivă a exploziilor de gaz datorate defecțiunilor de răcire a dus la o durată de oprire de 27 de ore și la pierderea a 1 000 de tone de fontă brută.

Exemplul 4. Un cuptor de 1513 m 3 a suferit o ardere a umărului din cauza unei defecțiuni prelungite a sistemului de răcire. Un număr de răcitoare aveau 2-3 tuburi deconectate fiecare. Udarea externă suplimentară a fost insuficientă. Oportunitățile tehnologice de a crea o garnitură prin transferarea cuptorului la fontă caldă cu o bazicitate crescută a zgurii nu au fost utilizate.

Exemplul 5. Un furnal cu un volum util de 1600 m 3 a fost exploatat cu un sistem de răcire prin evaporare. Din cauza dificultăților în detectarea răcitoarelor defecte, cuptorul a fost convertit la răcirea cu apă de proces. Cu toate acestea, nu toate răcitoarele deteriorate au fost detectate la timp. Intrarea apei în cuptor a fost evidentă. Acest lucru a fost confirmat de o creștere a conținutului de hidrogen din gazul de grătar la 16-17%, chiar și atunci când alimentarea cu gaze naturale a cuptorului a fost oprită.

Din cauza încălzirii mai scăzute a cuptorului și a deteriorării drenajului în vatră, zgura și tuyerele de aer au început să ardă. Trecerea a devenit neuniformă, iar arzătorul a devenit aglomerat. Acest lucru a dus la pierderea celei mai mari părți a tuyerelor și la străpungerea scărilor de fontă și zgură. După restabilirea încălzirii normale, cuptorul a fost oprit pentru a inspecta sistemul de răcire și a elimina pătrunderea apei în cuptor. Au fost deconectate: 100 de răcitoare și 120 de tuburi separate în puț; 27 de răcitoare în zona maratorului; 27 în umeri și 7 în zona tuyerei.

Un astfel de număr de elemente defecte ale sistemului de răcire vorbește nu numai despre neglijența acestuia, ci și despre slaba calificare a personalului de întreținere. Numărul covârșitor de arderi a putut fi detectat în timp ce cuptorul era în funcțiune, ceea ce reprezintă o modalitate mai bună de verificare a cuptorului. Întreruperea totală a furnalului a fost de 39 de ore, cu o pierdere de producție de până la 4 000 de tone. Nivelul său normal a fost atins abia după 5 zile, din cauza încălzirii insuficiente a cuptorului.

Exemplul 6: Într-un furnal de topire a fontei de vanadiu de 1242 m 3, din cauza defectării tuturor circuitelor de răcire a 2 răcitoare cu umăr, a fost organizată o răcire externă. Circuitele au fost deconectate și oprite. Nu s-a efectuat închiderea lăncilor de aer în zona răcitoarelor arse sau cel puțin reducerea diametrului acestora. Udarea externă cu ajutorul aspersoarelor s-a dovedit a fi insuficientă.

Ca urmare, după o perioadă scurtă de timp, armura de umăr a explodat, eliberând materiale de încărcare și deteriorând cablurile electrice care alimentau încărcătura cuptorului. Armătura de umăr spartă avea o dimensiune de 500×700 mm. Oprirea furnalului a dus la pierderea a 2100 de tone de fontă brută. Accidentul ar fi putut fi prevenit prin construirea unei garnituri în zona slăbită a umărului.

Exemplul 7. Într-un furnal de 1310 m 3, din cauza deteriorării zidăriei și a garniturii slabe, s-a produs arderea centurii maratorului și a protecției umărului. Răcirea externă, instalată anterior după arderea răcitoarelor maratorului, s-a dovedit a fi insuficientă. Răcirea maratorului a continuat să se deterioreze. Treizeci și șase de tuburi de răcire cu apă ale centurii maratorului au fost pierdute. La lichidarea accidentului, cuptorul a stat în funcțiune timp de 11 ore, pierderea de producție fiind de 1100 de tone de fontă brută.

Motivele accidentului: răcirea insuficientă a cochiliei din cauza defectării răcitoarelor și, ulterior, a slabei eficiențe a udării externe, în lipsa unei soluții pentru revizia centurii maratorului și andocarea acesteia cu umerii.

Exemplul 8. În 1996, la unul dintre furnalele uneia dintre uzinele din centrul Rusiei a avut loc o spargere a focarului în zona zburătorului de fontă, cu arderea răcitorului focarului și deteriorarea superficială a altuia situat lângă acesta. Armătura cuptorului și conducta de aer de răcire a cuvei frigorifice au fost, de asemenea, avariate. Produsele de topire au ajuns în curtea turnătoriei, inundând căile de zgură aflate la o distanță de până la 30 m, cu deteriorarea găleților de zgură.

Cauza accidentului: funcționarea prelungită a cuptorului cu răcitoare de umăr deconectate deasupra zburătorului de fontă. Abraziunea corpurilor acestora a condus la distrugerea părții superioare a răcitoarelor din aval ale zonei tuyere. Intrarea sistematică a apei în vatră a erodat garnitura și zidăria vămii în zona breșei. Evident, a fost necesar să se organizeze o răcire externă locală în zona răcitoarelor de umăr oprite. Durata de oprire a furnalului a fost de 9 zile, cu pierderea unei producții de 10500 tone de fontă brută de turnătorie.

Surse: B:

- Zherebin B.N., Parenkov A.E. Defecțiuni și accidente în funcționarea furnalelor înalte. Novokuznetsk: 2001. — 275 с.