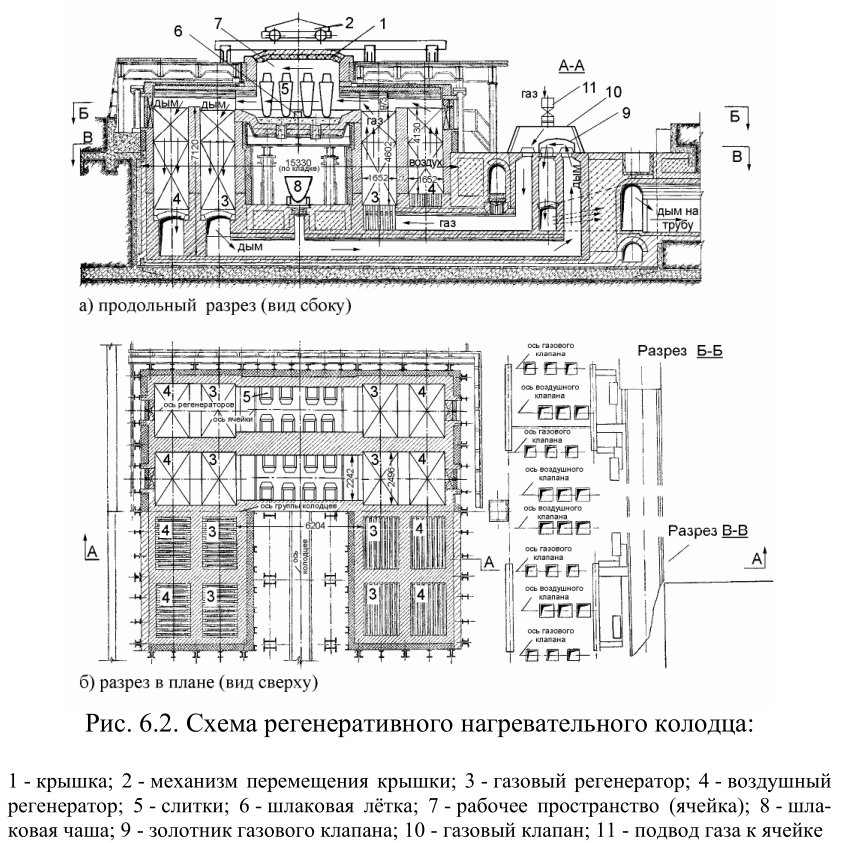

Un puț de încălzire regenerativă este un puț de încălzire în care gazul și aerul sunt încălzite în regeneratoare. O schemă a acestui puț este prezentată în Fig. 6.2. Spațiul de lucru are 3-6 m lungime, aproximativ 2 m lățime și 3-3,5 m adâncime. Greutatea cuștii este de aproximativ 45-80 tone. Lingourile sunt dispuse pe toată lungimea puțului, de-a lungul pereților. Puțul funcționează cu mișcare reversibilă a flacării.

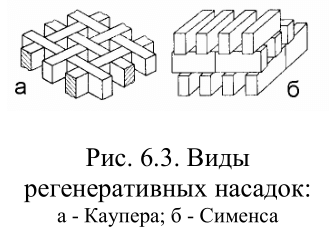

Schimbătoarele de căldură regenerative sunt camere umplute cu cărămizi refractare într-o anumită ordine. Dispunerea cărămizilor se numește duză (grilă). Duzele Cowper și Siemens sunt cele mai frecvent utilizate (fig. 6.3).

În duza Siemens, rândurile paralele de cărămizi sunt alternate în unghi drept. Între cărămizi și sub cărămizi există pasaje pentru gaze. Dacă unul dintre canalele verticale este blocat de depuneri de zgură, partea inferioară a duzei continuă să funcționeze. Acesta este avantajul duzei Siemens. În același timp, duza are un coeficient ridicat de transfer termic și o tendință de supraîncălzire și topire a cărămizii atunci când este saturată cu oxizi de fier.

În cazul duzei Cowper (Fig. 6.3 a), suprafața de încălzire este formată din canale verticale continue, cu un coeficient de transfer termic mai scăzut și o suprafață de transfer termic mai mică. Duza Cowper este mai fiabilă la temperaturi ridicate deoarece se încălzește mai lent și are o rezistență mai mare la construcție. Prin urmare, duza Cowper este utilizată pentru rândurile superioare, iar duza Siemens pentru rândurile medii și inferioare.

Principiul de funcționare al puțului este următorul. Lingourile reci sau fierbinți sunt plasate cu ajutorul unei macarale cu clește de-a lungul pereților spațiului de lucru al celulei încălzite. Prin una dintre perechile de regeneratoare (de exemplu, cea din dreapta) se alimentează cu aer și gaze, care sunt oarecum amestecate în spațiul superregeneratorului și formează un penaj în volumul celulei. Gazele fierbinți (fumul) merg spre perechea de regeneratoare din stânga, încălzindu-le. După ce rândurile superioare ale duzei de regenerare și-au atins limita de temperatură (după aproximativ 15-30 de minute), supapele de gaz și de aer sunt răsturnate. Ca urmare, gazul și aerul vor trece prin regeneratoarele din stânga și vor fi încălzite acolo. Gazele de ardere vor încălzi perechea de regeneratoare din dreapta. După aceleași 15-30 de minute, supapele se vor deschide din nou și ciclul se va repeta. Intervalul de timp dintre schimbarea supapelor afectează consumul de combustibil. Pe de o parte, la intervale scurte, temperatura fumului după regenerator scade și, în consecință, consumul de combustibil scade. Pe de altă parte, la intervale scurte, crește consumul neproductiv de combustibil, care umple duza regeneratorului de gaz înainte de răsturnare și este forțat să iasă prin contracurentul de fum în coșul de fum.

După ce lingourile sunt încălzite la temperatura necesară, lingourile sunt scoase bucată cu bucată și trimise la moara de sertizare. Timpul de încălzire a metalului depinde de temperatura inițială a lingourilor, de dimensiunile secțiunii lor transversale și este de 6-7 ore pentru însămânțarea la rece a lingourilor obișnuite.

Temperatura de încălzire a lingourilor variază în funcție de clasa oțelului între 1200-1350 °С. Temperatura maximă a fumului la intrarea în regenerator este de 1400-1450 °С, la ieșire — 500-600 °С. Temperatura maximă de încălzire a aerului și gazelor 900-1000 °С.

Pentru a schimba direcția fumului, flacării (inversarea flacării) prin schimbarea direcției fluxurilor de gaz și aer servesc dispozitive de flip (transfer): pentru gaz — supapă ermetică de tip bobină (supapa lui Forter), prezentată în Fig. 6.2. 6.2, iar pentru aer — o supapă fluture etanșă (supapă simplex). La supapa Forter, etanșeitatea se realizează prin utilizarea unor porți de apă. Supapele sunt conectate la regeneratoarele de puțuri prin intermediul unui sistem de coșuri de fum. Două canale (stânga și dreapta) se apropie de fiecare supapă de la regeneratoare, situate sub regeneratoare în două etaje (fig. 6.2). Între aceste conducte, la intrarea în supapă, există o conductă centrală conectată la coșul de fum printr-un sistem de coș de fum.

Să luăm în considerare funcționarea supapelor. Fie ca, așa cum se arată în schema din Fig. 6.2, gazul și aerul să fie alimentate la regeneratoarele din dreapta. În acest scop, tamburul supapei Forter și fluturele supapei simplex închid canalele centrale și drepte din supape. Prin coșurile inferioare de la regeneratoarele din stânga, fumul intră în canalul din dreapta și apoi, după o întoarcere de 90 ° — în canalul central. În timpul perioadei de întoarcere, tamburul și fluturele își schimbă poziția. Gazul și aerul intră acum în canalele supapei din dreapta și sunt direcționate către regeneratoarele din stânga pentru încălzire. Fumul provenit de la regeneratoarele din dreapta curge prin canalele superioare în conductele supapei din stânga și apoi, după inversare, în coșul de fum central. În acest fel, conductele centrale primesc fumul de la regeneratoare tot timpul.

Fumul din canalul central este direcționat către coșul de fum conform următoarei scheme. Mai întâi, fumul din fiecare celulă intră în coșul de colectare pentru două celule. În mod similar, celelalte două celule au propriul coș de fum. Căminul comun din fața coșului de fum primește fumul de la 4 celule prin două coșuri prefabricate.

În coșul de fum pentru fiecare celulă și în coșul de fum comun pentru 4 celule sunt instalate amortizoare pentru a regla tirajul coșului de fum. Există un ventilator de alimentare cu aer pentru fiecare grup de 4 celule. O supapă fluture este instalată în fiecare conductă de aer către supapa simplex.

Torța din groapa de regenerare este suficient de aproape de fund și asigură temperatura de fund de aproximativ 1370 °C, care este valoarea prag pentru transformarea zgurii în stare lichidă. Scoria constă din calcar, fragmente de căptușeală și unii compuși fuzibili care rămân în partea profitabilă a lingoului după turnare și răcire. Scoria este eliminată din partea de jos în mod continuu prin cazanul de zgură, precum și periodic prin încălzirea specială a puțului gol.

Consumul specific de combustibil condiționat depinde de temperatura medie de masă a lingourilor din cușcă. La însămânțarea la rece consumul de combustibil este de aproximativ 55-65 kg c.t./t, iar la însămânțarea la cald (700-800 °C) — de la 20 la 40 kg c.t./t de oțel. Luând în considerare consumul de combustibil pentru încălzirea zidăriei după repararea la rece, pentru perioadele de inactivitate, precum și în funcție de ponderea lingourilor fierbinți și de temperatura lor inițială, consumul de combustibil la diferite instalații variază de la 35 la 45 kg c.t./t de oțel.

Pentru a reduce consumul de combustibil, pot fi recomandate următoarele:

- încălzirea în puț a lingourilor cu miez care nu este complet solidificat. Acest lucru duce la creșterea temperaturii medii inițiale a masei lingourilor și scurtează durata încălzirii;

- utilizarea exploziei îmbogățite cu oxigen. Acest lucru duce la o reducere a consumului de fum și, în consecință, la o reducere a pierderilor de căldură cu gazele de ardere;

- prelungirea celulelor puțului de la 4-4,5 metri la 7-8 metri. Acest lucru conduce la o creștere a capacității puțului și, în anumite condiții, la o ușoară scădere a consumului specific de combustibil;

- îmbunătățirea amestecului de aer și gaze pentru a preveni postarderea combustibilului în regeneratoare. În acest scop, este necesar să se îmbunătățească structura superioară a duzelor regeneratoarelor de gaz și aer;

- înlocuirea duzei de cărămidă cu o duză sferică, care are o suprafață mare de schimb de căldură pe unitatea de volum. Pentru a crește rezistența duzei sferice din partea superioară a regeneratorului, aceasta ar trebui să fie fabricată din material chimic neutru cu refractivitate ridicată, cum ar fi corindonul. Acest lucru va reduce volumul duzei sau va reduce consumul de combustibil datorită unei utilizări mai profunde a căldurii fumului. În plus, înlocuirea duzei în timpul reparațiilor este mai ușoară. Creșterea inevitabilă a pierderilor de presiune este compensată prin instalarea de compresoare și dispozitive de suflare suplimentare.