Efectul purjării cu gaz inert asupra compoziției metalului este, într-o oarecare măsură, analog cu tratamentul în vid. În timpul purjării cu gaz inert, masa metalică este pătrunsă de mii de bule de gaz inert, fiecare dintre acestea servind ca un fel de mică cameră de vid, deoarece presiunile parțiale ale hidrogenului și azotului într-o astfel de bulă sunt egale cu zero. La purjarea cu gaz inert are loc o amestecare intensă a metalului, modificând media compoziției sale. În cazurile în care suprafața metalului este acoperită cu zgură cu o anumită compoziție, atunci când se agită se îmbunătățesc condițiile de asimilare a incluziunilor nemetalice de către această zgură. Un număr mare de bule de gaz inert duce la intensificarea procesului de degazare, deoarece bulele sunt cavități gata făcute cu o interfață dezvoltată, care este foarte importantă pentru formarea unei noi faze. Purjarea cu gaz inert este însoțită de o scădere a temperaturii metalului (gazul se încălzește și transportă căldură în mod intensiv), prin urmare, purjarea cu gaz inert este adesea utilizată pentru a regla temperatura metalului în cazan.

Operațiunea de suflare a unor mase mari de metal cu gaze inerte în stivă este mai ușoară și mai ieftină decât tratamentul în vid, prin urmare, dacă este posibil, tratamentul în vid este înlocuit cu suflarea cu gaze inerte prin dopuri poroase în fundul stivei sau printr-un dop gol. Procesul de suflare a metalului cu gaze inerte se caracterizează prin

- reducerea conținutului de gaze în metal;

- agitarea intensă a topiturii, îmbunătățirea condițiilor pentru procesele de transferare a incluziunilor nemetalice în zgură, în timp ce compoziția metalului este medie;

- îmbunătățirea condițiilor pentru reacția de oxidare a carbonului;

- reducerea temperaturii metalului.

Metoda de purjare cu gaze inerte pentru îmbunătățirea calității metalelor s-a răspândit odată cu stăpânirea tehnologiei de obținere a unor cantități mari de argon ieftin ca produs secundar al producției de oxigen. În fabricile de oxigen, argonul este extras prin rectificarea aerului lichid. Dacă uzina dispune de o instalație de oxigen puternică, volumul de argon produs ca subprodus este suficient pentru prelucrarea unor cantități mari de oțel.

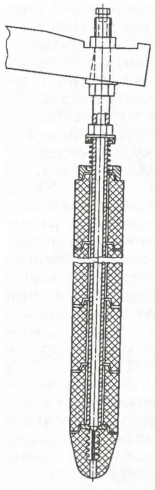

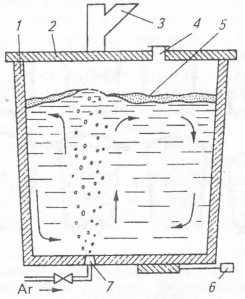

Azotul este adesea utilizat pentru purjarea metalelor care nu conțin elemente care formează nitruri (crom, titan, vanadiu etc.). La 1550-1600°C, procesul de dizolvare a azotului în fierul lichid nu capătă o evoluție notabilă. Consumul de gaz inert este de obicei de 0,1-3,0 m 3 /t de oțel. În funcție de masa de oțel lichid din cuvă, reducerea temperaturii oțelului la acest debit de argon poate avea loc la o viteză de 2,5-4,5 °C/min (în tehnologia fără purjare, viteza de răcire este de 0,5-1,0 °C/min). La purjare, căldura este cheltuită suplimentar pentru încălzirea gazului inert și a radiației de către suprafețele de metal și zgură agitate activ. Cea mai mare parte a pierderilor de căldură sunt asociate cu o creștere a radiației termice, astfel încât a folosit o astfel de tehnică simplă și destul de eficientă, cum ar fi acoperirea cu un capac a cazanului la purjare. Acest lucru reduce simultan oxidarea metalului expus în timpul suflării. O metodă simplă și fiabilă de alimentare cu gaz este utilizarea așa-numitului dop fals (figura 1). Dispozitivele de purjare de tipul dopului fals sunt sigure în exploatare, deoarece nu este necesară efectuarea de modificări în schema de căptușire a sivolului, dar au o durabilitate redusă — ca urmare a mișcării intense a suspensiei de metal-gaz de-a lungul dopului, materialele refractare constitutive ale acestuia sunt erodate rapid.

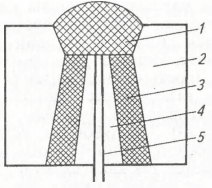

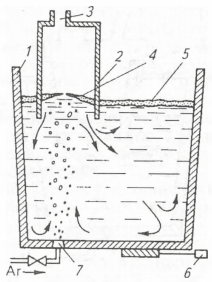

Metoda de purjare prin dopuri refractare poroase instalate în partea inferioară a cazanului a devenit foarte răspândită: atunci când purjarea se realizează simultan prin mai multe dopuri, eficiența efectului gazului inert asupra metalului crește semnificativ. Dopurile refractare poroase pot rezista la mai multe explozii. Pe lângă permeabilitatea ridicată la gaze, dopurile poroase trebuie să aibă o refractabilitate suficientă pentru o funcționare fiabilă la 1550-1650 °C, precum și rezistență termică și chimică la metal și zgură. Una dintre variantele de proiectare a dopurilor este prezentată în figura 2. Utilizarea dopurilor de acest tip asigură amestecarea intensivă a metalului.

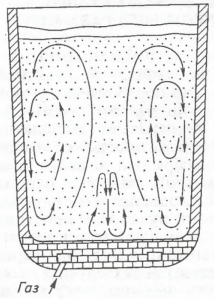

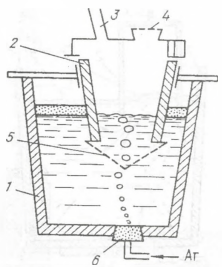

Metoda de suflare a metalului prin fundul poros al cazanului (în literatura străină, această tehnologie este denumită SS (din engleză strong stirring)) a devenit, de asemenea, foarte răspândită. Cel mai bun în exploatare s-a dovedit a fi fundul realizat din materiale refractare convenționale cu îmbinări poroase (figura 3). Durabilitatea unui astfel de fund este de așa natură încât acesta servește pentru întreaga campanie a sivolului și este înlocuit numai atunci când căptușeala este reparată.

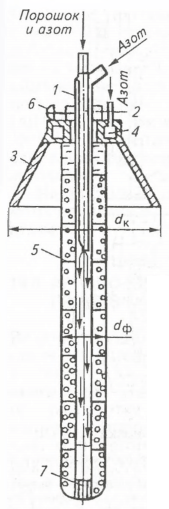

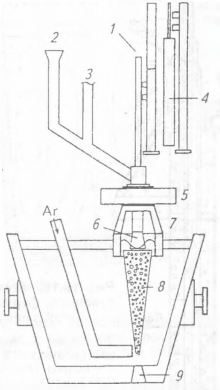

Figura 4 prezintă o schemă a unui tuyere de purjare protejat de gaz. Pulberile pot fi, de asemenea, suflate printr-un astfel de tuyere. Alte metode sunt, de asemenea, din ce în ce mai răspândite. Gradul de apariție a tuturor proceselor de mai sus depinde de durata purjării și de intensitatea acesteia (adică, în ultimă instanță, de debitul de gaz inert):

- purjarea cu un debit de gaz de până la 0,5 m 3 /t de oțel este suficientă pentru medierea compoziției chimice și a temperaturii metalului;

- purjarea cu o intensitate de până la 1,0 m 3 /t afectează îndepărtarea incluziunilor nemetalice din metal;

- degazarea eficientă necesită un debit de gaz inert de 2-3 m 3 /t de metal.

În multe cazuri, purjarea cu gaz inert se realizează simultan cu tratarea în vid a metalului. În acest caz, consumul de gaz inert poate fi redus semnificativ. Combinarea purjării cu gaz inert cu tratarea zgurii contribuie la creșterea eficienței utilizării amestecurilor de zgură, deoarece durata contactului și suprafața de contact metal-scură în sine cresc odată cu amestecarea intensă în timpul purjării. Dacă cazanul în care se efectuează un astfel de tratament este acoperit cu un capac, atunci, sub rezerva creării unei atmosfere de gaz inert în spațiul dintre capac și suprafața zgurii, metalul va fi protejat de oxidare, iar reducerea pierderilor de căldură va crește timpul de contact al metalului cu zgura lichidă. Acest principiu stă la baza tehnologiei așa-numitului proces SAB dezvoltat la una dintre uzinele din Japonia. După cum se poate observa din figura 5, această tehnologie prevede prezența zgurii sintetice cu o anumită compoziție pe suprafața metalului din stivă. În aceste cazuri, atunci când zgura finală oxidată de la unitatea de topire ajunge în cazan, se aplică metoda denumită SAB-process în Japonia (figura 6).

Introducerea aditivilor în metal într-o atmosferă neutră și asimilarea lor bună atunci când metalul este agitat cu gaz inert sunt asigurate printr-o metodă ceva mai complicată de protecție a zonei de purjare — așa-numitul procedeu CAS. Conform acestei metode, se introduce în cuvă, de sus, o hotă refractară, închisă, de jos, de un con metalic de topire, astfel încât să nu pătrundă zgură în interiorul acestei hote. Feroaliile sunt introduse prin capotă, iar argonul este introdus în sivol de jos pentru purjare. Această metodă permite obținerea unui grad ridicat de asimilare a elementelor introduse cu aditivi în metal (figura 7).

Figura 8 prezintă schema unității CAS de concepție complexă montată în atelierul de conversie al Wheeling Pittsburg Steel (SUA). Această unitate oferă o posibilitate de încălzire a oțelului în detrimentul căldurii de reacție a oxidării aluminiului introdus în metal de către oxigen. Instalația este denumită CAS-OV.

În cazurile în care este necesară o agitare îndelungată a metalului din cazan sub zgură, electrozii sunt coborâți în capacul cazanului și baia este încălzită. În acest caz, utilizarea argilei refractare obișnuite ca material refractar al cazanului este exclusă, deoarece contactul prelungit al zgurii lichide cu conținut ridicat de bază cu căptușeala de argilă refractară, alcătuită din siliciu și alumină, va duce la ruperea rapidă a căptușelii. Cazanul este căptușit cu materiale de bază foarte refractare.

Combinația dintre purjarea cu gaz inert și înlocuirea căptușelii salei permite o reducere vizibilă a contaminării metalului cu oxigen. Dacă la tehnologia obișnuită pentru oțelul dezoxidat cu aluminiu produsul [Al]2 — [O]3 atinge valoarea de 1 0-8 -1 0-9 , atunci la utilizarea cazanelor cu căptușeală de bază la purjarea cu argon acesta ajunge la ~1 0-11 .

Figura 9 prezintă evoluția metodelor de purjare cu gaze inerte.