Pentru a accelera procesul de rafinare a oțelului, gazul este introdus în baia de plăci aglomerate prin inserții ceramice poroase căptușite în partea inferioară. Debitul variază de la 5 la 180 l/min la o presiune de 0,4-0,6 MPa (este mai bine să se purjeze cu CO2 sau gaz natural). Puterea de agitare este proporțională cu debitul de gaz, temperatura metalului, înălțimea coloanei sale și invers proporțională cu masa metalului și este determinată de scopul purjării. La vidare și încălzirea obișnuită cu arc a unei băi este suficientă o putere de 40 W/m 3 ; pentru accelerarea flotării incluziunilor nemetalice și egalizarea temperaturii și compoziției metalului este necesară o putere de 120-150 W/m 3 ; pentru degazare și kaolescența incluziunilor nemetalice — 300-1000 W/m 3 . Gradul de desulfurare la suflarea de jos crește de la 4 la 28%, iar concentrația finală de S ajunge la 0,002%; de asemenea, se îmbunătățește defosforizarea și decarburarea metalului.

Rezultatele topirii în cuptorul cu o capacitate de 50 de tone, cu o ieșire de oțel tip bay window și instalarea a 2 lanțuri tuyere au arătat că consumul de energie a scăzut cu 19 kWh/t, electrozii la 2 kg/t, concentrația de oxigen în oțel s-a modificat de la 0,052 la 0,041%, iar cea de sulf de la 0,043 la 0,008%.

Problema supraîncălzirii locale a topiturii în zona arcurilor electrice în timpul topirii oțelului în cuptoare cu arc puternic se află în permanență în centrul atenției producătorilor de oțel. Problemele de omogenizare a metalului înainte de turnare sunt rezolvate în cea mai mare parte prin metodele metalurgiei în cuvă. În același timp, teoria și practica producției moderne de oțel electric arată că bazele metalului de calitate se pun fără îndoială la topirea în BSP. Pentru a obține oțel pur cu un conținut scăzut de gaze în ceea ce privește incluziunile nemetalice, o omogenizare rapidă și eficientă și o accelerare a proceselor de schimb de masă, se utilizează din ce în ce mai mult purjarea fundului cu gaze inerte în cuptor.

Trebuie remarcat faptul că suflarea de jos poate fi realizată în mod eficient atunci când cuptorul funcționează în mlaștină lichidă. În plus, suflarea de fund singură, fără a o combina cu principalele caracteristici ale tehnologiei de nivel superior (evacuare de fund, funcționare în mlaștină lichidă, zgură spumoasă, preîncălzire a deșeurilor, suflare intensivă cu oxigen pur și în amestec cu combustibil carbonic prăfos și gazos) nu poate oferi efectul adecvat.

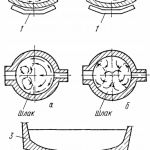

Există mai multe scheme de suflare de jos a oțelului în cuptor, principalele fiind două tipuri: suflare „directă” și suflare „ascunsă”. Uzina metalurgică din Belarus utilizează ambele sisteme dezvoltate de compania germană Techcom și de compania austriacă VRD (Veitsel er-Radex-Didier AG). Sistemul „ascuns” prevede purjarea prin dispozitive speciale de alimentare cu gaze, care sunt acoperite cu un strat de masă refractară permeabilă la gaze. Dispozitivele speciale de purjare (ascunse) (tuburi) pentru purjarea cu gaz a metalului sunt instalate în carcasa inferioară a cuptorului. Succesiunea operațiunilor de pregătire a bazei din PAL pentru purjarea „ascunsă” a fundului este următoarea. După echiparea fundului cu dispozitive pentru alimentarea cu gaz inert, se realizează căptușeala de armare în două rânduri pe matriță cu produse periclase de dimensiunea 250x125x76 mm. În același timp, sunt lăsate patru spații pentru cupele refractare pentru dispozitivele de purjare. Inelele de cofrare ale acestor cupe sunt realizate din foi de oțel, foile fiind fixate între ele în patru locuri cu capse. Diametrul exterior al inelelor este de 1180 mm, iar diametrul interior este de 930 mm. Înălțimea inelelor: pentru unitatea de purjare situată pe placa inferioară trece de-a lungul axei „prag fereastră de lucru — fereastră de golf” — 170 mm, pentru celelalte trei unități — 240 mm. Cupele refractare sunt realizate din masă specială. Apoi, stratul superior de căptușeală al părții de fereastră de golf este aplicat la o înălțime de 180-200 mm, iar pantele sunt realizate din masă refractară.

Înainte de căptușirea cuptorului, în corpul miezului sunt plasate trei șabloane cilindrice metalice cu flanșe de blocare pentru montarea și demontarea tuyerelor refractare. La început, se realizează căptușeala de armare din două rânduri de cărămizi periclase pe placă, lăsând 3 găuri sub tuyere, în care se introduc blocurile de cuibărit. Apoi se construiește fundul cu masă refractară și se introduce tuyerele de suflare în blocurile de cuibărit.

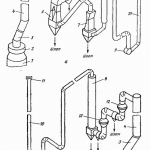

Unitatea de distribuție a gazului pentru dispozitivele de purjare este echipată cu un sistem automat de reglare a presiunii și cu un bypass automat în cazul unei pene de curent neașteptate sau al unei scăderi a presiunii gazului inert în sistem. Aceste sisteme asigură o alimentare constantă cu gaz prin tuyere în timpul purjării „directe” sau prin căptușeala poroasă a plăcii de fund în timpul purjării „ascunse” și, de asemenea, asigură controlul gazului în timpul diferitelor perioade de topire în cuptor. Este posibil să se regleze debitul de gaz prin tuyere de la 10 la 150 litri/min.

Pentru a controla uzura tuyerei de purjare în timpul purjării „directe”, fiecare tuyere este prevăzută cu un tub orb la 1/3 din înălțimea sa de jos, în care gazul este furnizat constant sub presiune. În cazul în care tuyerele sunt uzate la mai mult de 2/3 din adâncime, tubul este deschis, debitul de gaz și presiunea sunt modificate și un semnal este trimis la panoul de control pentru a controla procesul.

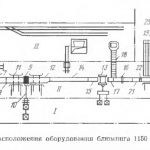

Două BSP (BSP-3 — „direct”; BSP-2 — „ascuns”) ale uzinei metalurgice din Belarus au fost echipate cu ambele tipuri de dispozitive. Indicatorii sunt comparați cu funcționarea BSP-1 care nu este echipat cu un dispozitiv de suflare. Toate cele trei cuptoare au o capacitate de 100 de tone, cu ieșire metalică de tip bay window, echipate cu arzătoare de perete cu gaz-oxigen și un transformator cu o capacitate de 75 MV×A; DSP-3 este echipat suplimentar cu un arzător de ușă cu gaz-oxigen, manipulatoare pentru suflarea oxigenului și a materialelor care conțin carbon, o unitate pentru suflarea dolomitei. Principala tehnologie de fabricare a oțelului este un proces cu un singur zgură cu pornire „lichidă”, cu utilizarea deșeurilor carbonice și a peletelor metalizate în încărcătură.

Majoritatea produselor ESPPP sunt oțeluri aliate cu carbon de înaltă calitate pentru cabluri metalice cu cerințe stricte privind conținutul de incluziuni nemetalice și gaze. Astfel, conținutul de sulf și fosfor din oțelul pentru cord nu trebuie să depășească 0,015% fiecare, iar conținutul de azot și oxigen nu trebuie să depășească 50 ppm (0,005%) fiecare.

Pentru ambele scheme de purjare, debitul de gaz este de 20 nl/min timp de 20 de minute la începutul topirii, apoi crește la 40 nl/min și este menținut la acest nivel timp de 20 de minute, apoi crește din nou la 60 nl/min până când oțelul este eliberat în cuvă. Debitul de gaz de purjare este determinat de puterea absorbită și de tipul încărcăturii de oțel.

Purjarea cu gaz inert favorizează amestecarea intensă a metalului și a zgurii; bulele mici au un efect de filtrare asupra metalului. Straturile de metal saturate cu gaz inert, datorită reducerii densității, primesc mișcare verticală, provocând mișcarea opusă a straturilor de oțel învecinate. Ca urmare, temperatura și compoziția chimică în volumul băii sunt egalizate. Diferența de temperatură a metalului între ultima măsurătoare în cuptor și prima măsurătoare în cuvă este redusă cu 15 0 C (tabel), ceea ce face posibilă reducerea temperaturii oțelului în cuptor înainte de eliberare cu aproximativ 15 0 C, reducerea duratei de funcționare a cuptorului sub curent cu 1,5-2 min și economisirea a 15-20 kWh/t.

Tabel. Regimul de temperatură al topirii cu purjarea băii de fund cu gaz inert

Influența pozitivă a suflării băii de fund asupra accelerării proceselor de transfer de masă între metal și zgură este explicată printr-o creștere semnificativă a suprafeței specifice a fazelor în contact. În plus, efectul favorabil al suflării este deja observat în perioada de topire (tab.). La topiturile cu suflare inferioară, conținutul de fosfor din metal la topire este de 1,3-1,5 ori, iar conținutul de sulf este de 1,2 ori mai mic decât fără suflare. În oțelul finit, respectiv, în 1,4 și 1,13 ori mai puțin. Trebuie luat în considerare faptul că desulfurarea și defosforizarea mai profundă a topiturii se realizează cu un consum mai mic de var, datorită asimilării mai bune a acestuia de către topitura de zgură. Amestecarea eficientă și constantă a metalului și a zgurii favorizează formarea mai timpurie a zgurii omogene cu bază ridicată; astfel, consumul de var în topirea cu suflare, comparativ cu cea convențională, scade cu 14-16%.

Fierberea intensivă și agitarea suplimentară a băii au un efect semnificativ asupra cineticii de decarburare și asupra concentrației de carbon rezidual în metal. Fluxul suplimentar de gaze la purjarea băii cu argon sau azot crește transferul de masă al oxigenului, creează un strat de superslag îmbogățit cu gaze neutre și monoxid de carbon și inhibă transferul de oxigen de la gazele cuptorului la metal. În general, acest lucru aduce sistemul mai aproape de echilibru; conținutul de oxigen este redus în medie cu 150 ppm (0,015%). Reducerea concentrației de oxigen în metal și scoaterea la suprafață a incluziunilor nemetalice în timpul suflării de la fundul cuptorului contribuie la reducerea de 1,3 ori a incluziunilor de oxid în oțelul pentru cord metalic și de 1,05 ori a pierderilor de monoxid de carbon ale dezoxidatorului. Randamentul metalului finit crește cu 0,5 %.

Tabelul . Desulfurarea și defosforizarea oțelului la suflare „ascunsă” și „directă” în BSP