Efectul purjării cu gaz inert asupra reducerii presiunii parțiale a CO format în timpul oxidării carbonului a fost utilizat în dezvoltarea unui astfel de proces, denumit decarburare cu argon-oxigen sau rafinare cu argon-oxigen (AOR). Atunci când metalul este purjat cu oxigen, echilibrul reacției [C] + 1/2O2(Г)=COгeste determinată de presiunea parțială a oxigenului și a CO format. Purjarea metalului cu un amestec de oxigen și argon duce la „diluarea” bulelor de CO de către argon și la deplasarea corespunzătoare a echilibrului reacției spre dreapta. În acest caz, potențialul oxidant al fazei gazoase este suficient pentru reacțiile de oxidare a impurităților din baie. Metoda de purjare cu argon-oxigen este utilizată pe scară largă în producția de oțeluri rezistente la coroziune și de alte oțeluri care conțin crom. Reacția de echilibru (Сг2О3) + 3[С] = 2[Сг] + ЗСОг cu scăderea presiunii parțiale a monoxidului de carbon pсо se deplasează spre dreapta; ca urmare, este asigurată o bună asimilare a oxigenului.

În procesul de purjare se modifică compoziția amestecului, reducându-se debitul de oxigen și crescând debitul de argon. În acest fel, se obțin aliaje cu un conținut foarte scăzut de carbon și fără pierderi notabile de crom. Metoda de purjare cu argon-oxigen nu asigură concentrații de carbon atât de scăzute ca metoda de decarburare cu vid-oxigen; gradul de utilizare a cromului în cazul purjării cu argon-oxigen este ceva mai scăzut. Cu toate acestea, metoda de purjare cu argon-oxigen, care asigură o productivitate mai bună pe unități mai simple, a devenit foarte răspândită.

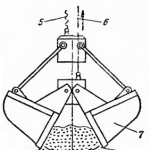

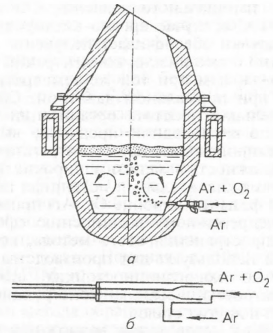

În figura 1 este prezentat cel mai comun model de convertor AOD.

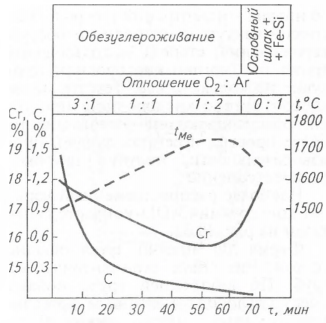

Tubul de sablare este format, de obicei, din două tuburi concentrice. Un amestec de oxigen și argon este introdus prin conducta interioară, iar argonul, care servește drept gaz protector, este introdus prin spațiul inelar. Raportul dintre debitele de oxigen și argon este modificat în timpul procesului de suflare pentru a obține oxidarea maximă a carbonului și oxidarea minimă a cromului. De obicei, raportul dintre debitul de O2: Ag în prima, a doua și a treia etapă de suflare este menținut la nivelul de 3:1; 1:1 și, respectiv, 1:3 (figura 2).

Pentru a reduce costul de conversie, azotul poate fi suflat în loc de argon în prima etapă de purjare. După încheierea celei de-a treia etape, baia este purjată cu argon pur pentru a reduce cât mai mult posibil concentrația de oxigen și sulf (ca urmare a amestecului metalului sub zgura cu conținut ridicat de bază), precum și pentru eventuala recuperare a cromului oxidat în procesul de purjare cu oxigen. Există și variante de purjare, în care oxigenul este introdus prin tuyere de sus, iar de jos — un amestec de O +Ag sau numai argon (argon).2+Ag sau numai argon (uneori azot).

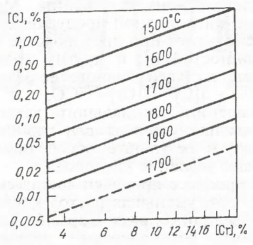

Figura 3 arată că reducerea presiunii parțiale a CO la 1700°C în cazul purjării cu argon-oxigen asigură concentrații de carbon semnificativ mai mici decât la aceeași temperatură, dar la presiune normală. Simplitatea comparativă a organizării purjării cu argon-oxigen, productivitatea ridicată a unităților și posibilitatea de a modifica în limite largi potențialul de oxidare al fazei gazoase (raportul O2:Ag ) au condus la extinderea continuă a acestei metode, care este utilizată nu numai pentru producerea oțelurilor rezistente la coroziune, ci și a oțelurilor electrice, structurale și de altă natură.

Această metodă face posibilă producerea de oțeluri cu conținut ridicat de crom direct din fontă brută în convertor, folosind minereu de crom ca material de încărcare. Fonta brută lichidă este supusă unui tratament în afara domeniului (desiliconizare, defosforizare) și apoi turnată în convertor. În procesul de suflare în convertor, se efectuează decarburarea, desulfurarea și alierea cromului. O parte din crom este introdusă în metal cu ferocrom, iar cealaltă — cu minereu de crom, ale cărui oxizi sunt reduși prin carbon de fontă brută. La o uzină din Japonia a fost organizată producția de oțel rezistent la coroziune din topirea minereurilor de nichel și crom. Minereul de nichel cu un conținut ridicat de fier, după zdrobire, îmbogățire și preîncălzire în amestec cu un agent reducător carbonat într-o instalație încălzită la~1000 °C este încărcat într-un cuptor de reducere a minereurilor, care produce o topitură cu 13-15 % Ni. Minereul de crom este, de asemenea, pretratat și încărcat în cuptorul de reducere a minereului în stare încălzită până la 500 °C, în care se obține o topitură cu 13-15 % Ni. ~În starea de 500 °C se introduce în cuptorul de recuperare a minereului, în care se obține o topitură cu 40-43 % Cg. Topiturile sunt amestecate într-o crăticioară și turnate într-un convertor, unde sunt supuse purjării cu argon-oxigen pentru a obține oțeluri speciale cu conținut ridicat de crom și nichel.

În comparație cu metoda cunoscută de obținere a unor astfel de oțeluri din deșeuri în schema cuptor cu arc — convertor cu purjare argon-oxigen, consumul de energie în noul procedeu este mai mic, conținutul de incluziuni nemetalice și de azot este mai mic, deoarece se utilizează încărcătura originală și nu există formarea azotului atomic în zonă.

Oportunitățile care decurg din metoda de rafinare argon-oxigen sunt mari, iar în practica mondială se dezvoltă noi variante ale procesului. În special, sunt în curs de dezvoltare variante de utilizare a metodei de topire a deșeurilor metalice care conțin crom și nichel prin suflarea prafului de cărbune în convertor cu suflarea ulterioară a topiturii cu argon-oxigen și obținerea de oțel rezistent la coroziune.