Argonul este un element din grupa zero a Sistemului Periodic al lui D. I. Mendeleev, este unul dintre gazele inerte (neutre). Numărul de ordine 18, masa atomică 39,944.

Principalele proprietăți fizice ale argonului:

- Punct de fierbere, °C 185,88

- Punct de topire, °С 189,37

- Capacitate termică specifică, kcal/kg 0,125

- Densitate (0°C și 760 mm Hg), kg/m 3 1,784

Trebuie subliniat faptul că argonul este mai greu decât aerul din punct de vedere al densității, astfel încât, în cazul scurgerilor în cantități mari, poate deplasa aerul din gropile neventilate, care, prin urmare, devin amenințătoare pentru viață.

Argonul a fost obținut pentru prima dată în 1894 de către cercetătorii englezi W. Ramsay și J. Rayleigh din aer, în care conținutul său este de 0,933%. Aplicarea practică pe scară largă a argonului în metalurgie a început abia în a doua jumătate a secolului al XX-lea, când acesta a fost produs în cantități mari (împreună cu producția de oxigen din aer) și cu puritatea necesară (conținut de azot de 0,0003-0,0005% și conținut de oxigen d e-0,0001%).

În tehnologia modernă de fabricare a oțelului, purjarea cu argon este o operațiune obligatorie, în special în cazul finisării oțelului în cuvă.

Purjarea cu argon a metalului în cuvă permite rezolvarea următoarelor sarcini:

- răcirea moderată a metalului (nu mai mult de 10-15°C);

- topirea accelerată a agenților deoxidanți și a aditivilor de aliere introduși în cazan;

- omogenizarea metalului în funcție de compoziția chimică și de temperatură;

- purificarea metalului de incluziunile nemetalice care se formează inevitabil în timpul dezoxidării-aliajului datorită îndepărtării lor la suprafața bulelor (flotare);

- dezoxidarea cu carbon a metalului și decarburarea profundă a metalului;

- degazarea metalului (eliminarea hidrogenului, parțial a azotului);

- intensificarea procesului de interacțiune a metalului cu zgura, asigurând desulfurarea acesteia.

În plus, argonul este utilizat ca gaz purtător la suflarea în pulberile metalice a metalelor și aliajelor foarte active utilizate pentru dezoxidarea-aliarea oțelului.

Efectul de răcire al argonului asupra metalului este practic complet realizat, deoarece bulele de gaz introduse în metal au timp să se încălzească până la temperatura de topire în timpul în care se află în metal. Pentru a estima acest efect al argonului, este rezonabil să se utilizeze o valoare relativă care exprimă posibila răcire a metalului la introducerea argonului în acesta în cantitate de 1 m 3 /t, — răcire specifică. Aceasta reprezintă practic o valoare constantă și poate fi ușor determinată prin întocmirea unei ecuații a bilanțului termic al procesului privat considerat pentru un caz particular: masa metalului 1 tonă (1000 kg), capacitatea sa termică specifică de 0,2 kcal/kg și temperatura 1600°C, cantitatea de argon 1 m 3 (1,784 kg), capacitatea termică specifică de 0,125 kcal/kg. Denotând răcirea specifică ΔtAr, este posibil să se întocmească ecuația bilanțului termic (cantitatea de căldură pierdută de metal este egală cu cantitatea de căldură câștigată de argon):

1000 — 0,2 — ΔtAr = 1,784 — 0,125(1600-ΔtAr).

Soluția acestei ecuații dă: ΔtAr ≈1,8 °С. În consecință, posibila răcire a metalului din interacțiunea sa cu argonul rece suflat poate fi determinată printr-o formulă simplă

unde VAr — este debitul specific de argon pentru purjare (m 3 /t), care este parametrul principal al procesului considerat.

Consumul specific de argon pentru purjarea metalului în cazan este maxim la degazarea și, în special, la decarburarea profundă a metalului și poate ajunge la 5-10 m 3 /t, ceea ce poate provoca răcirea metalului cu 10-20°C. În acest caz, durata de purjare ajunge până la 30 de minute, timp în care metalul se răcește de obicei cu o viteză de 0,5-1°C/min (în funcție de capacitatea sivolului) din cauza pierderii de căldură în mediu. În consecință, răcirea totală a metalului poate fi de până la 50°C.

Consumul specific de argon pentru alte sarcini tehnologice este de obicei de 0,5-1 m 3 /t, ceea ce determină răcirea metalului cu numai 1-2°C. Durata de purjare în aceste cazuri nu depășește 10-15 min, astfel încât răcirea totală nu depășește de obicei 20°C.

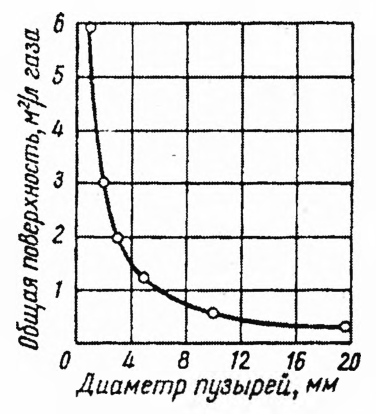

Efectul de rafinare al argonului, de regulă, nu este utilizat pe deplin din cauza insuficienței condițiilor cinetice de interacțiune a bulelor de argon cu metalul lichid pentru realizarea deplină a posibilităților termodinamice de tranziție la bulele de argon a moleculelor de CO (la decarburare) și H2(la degazare). Acest lucru este cauzat în principal de suprafața insuficientă a interfeței gaz-metal și de timpul scurt de interacțiune. Ambele sunt cauzate de dimensiunile excesiv de mari ale bulelor. Prin urmare, la purjarea metalului cu argon în cazan, este foarte important să se asigure reducerea maximă a dimensiunilor bulelor. Atunci se produce atât o creștere uriașă a suprafeței lor totale, adică a suprafeței de interacțiune gaz-metal, cât și o creștere a timpului de prezență a bulelor în metal, deoarece rata de apariție la suprafață a bulelor mici este semnificativ mai mică decât cea a bulelor mari. În conformitate cu Stokes, viteza de creștere a bulelor este proporțională cu pătratul razei bulelor.

Posibilitatea de a crește suprafața totală a bulelor de gaz reducând în același timp diametrul acestora este prezentată în figura 109, conform căreia ar trebui să se urmărească un diametru mediu al bulelor mai mic de 5 mm, de preferință 1-2 mm. Îndeplinirea acestor cerințe este dificilă deoarece există și alte cerințe. În special, este necesar să se asigure că cantitatea necesară de gaz este introdusă în metal într-un anumit timp. Atunci când este necesar să se introducă o cantitate mică de argon în metal (până la 1 m 3 /t), zdrobirea acestuia în bucăți mici este mult mai ușoară decât în cazul introducerii a până la 10 m 3 /t. În acest din urmă caz, din cauza timpului limitat de purjare, este necesar să se crească intensitatea alimentării cu gaz. Apoi, dacă creșterea necesară a numărului de canale nu este asigurată, este necesar să se mărească diametrul canalelor și presiunea gazului. Ca urmare, nu numai că există o creștere a dimensiunii bulelor, dar poate exista chiar o tranziție de la modul bulelor de interacțiune a fazelor la așa-numitul mod canal: gazul introdus în metal nu formează bule, ci creează un canal continuu prin care trece prin grosimea topiturii.

Modul de canal este absolut inadmisibil, în plus, este necesar să se evite formarea de bule de dimensiuni mari, deoarece nu numai că reduce eficiența utilizării argonului, dar duce și la perforarea intensivă inadmisibilă a metalului cu denudarea acestuia (perturbarea acoperirii cu zgură).

Idealul este un astfel de mod de injectare a argonului în metal, atunci când gazul este spart în bule mici distribuite uniform în întregul volum al topiturii. Din păcate, încercările de a asigura un astfel de mod nu au fost încă încununate de succes, dar este necesar să se depună eforturi în acest sens.

Metode de introducere a argonului în metalul topit

În literatura de brevete există o descriere a unui număr mare de metode și dispozitive de introducere a argonului în topiturile metalice, multe dintre acestea au trecut testele de producție, dar puține dintre ele au aplicații practice. Toate metodele utilizate în practică pot fi împărțite în două grupe principale: prin blocuri poroase (inserții, dopuri) instalate pe fundul cazanului și prin blocuri reprezentând vârful lăncilor scufundate în topitură și având pori sau canale pentru evacuarea gazului.

Blocurile poroase instalate în fundul stivei asigură cele mai bune condiții hidrodinamice de interacțiune între metal și gazul introdus în acesta. Principalele cerințe care le sunt impuse sunt: atomizarea fină a argonului în bule mici și trecerea cantității necesare de gaz în timpul alocat.

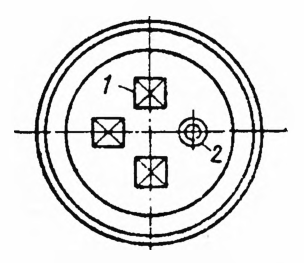

După cum a demonstrat practica, îndeplinirea acestor cerințe cu ajutorul unei singure unități este posibilă în cazul în care capacitatea căldării este mică (nu mai mult de 100 t) și debitul specific de argon este mai mic de 0,5 m 3 /t. În acest caz, bușonul poros este de obicei plasat în centrul fundului sivolului (a se vedea figura 110). Atunci când capacitatea sivolului și debitul specific de argon cresc, devine necesară instalarea a două sau trei blocuri. Atunci acestea sunt plasate de-a lungul circumferinței la o distanță de aproximativ jumătate din raza fundului sivolului (figura 110).

Instalarea unui număr mare de blocuri poroase slăbește rezistența mecanică a învelișului metalic al fundului sivolului și reduce rezistența căptușelii acestuia. Prin urmare, este necesar să se mărească capacitatea de producție a blocurilor. În acest scop, producția și aplicarea blocurilor cu canale dirijate (în formă de fantă), a căror capacitate de procesare este de câteva ori mai mare decât a celor obișnuite cu pori localizați aleatoriu, sunt transferate în prezent la producția și utilizarea blocurilor. Datorită acestui fapt, este posibil să se introducă argon în metal în cantitățile necesare pentru decarburarea și degazarea sa profundă cu ajutorul a două sau trei blocuri.

Tuyerele de imersie sunt dispozitive convenabile pentru introducerea unor cantități relativ mici de argon în metal, deoarece este rezonabil să se coboare o singură tuyere în căldare.

De obicei, tuyerele de imersie se aseamănă prin concepție cu un dop utilizat pentru a închide gaura din cupa polonului și constă dintr-o tijă complet metalică, care este protejată de un înveliș refractar (bobine de argilă refractară) și la capătul inferior al căreia se pune (se înșurubează) un dop refractar.

Diferența dintre tuyerele de purjare submersibile și dop este că, în primul rând, tija metalică este înlocuită cu o țeavă prin care se furnizează argon și, în al doilea rând, în locul dopului este instalat un bloc poros, care asigură comprimarea gazului furnizat în bule mici.

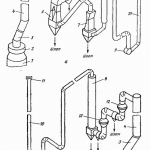

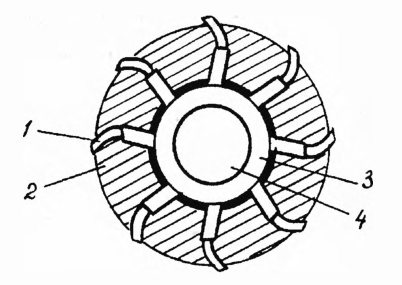

Deoarece principalul dezavantaj al tuyerelor de purjare prin imersie convenționale este randamentul (productivitatea) scăzut al acestora, se încearcă eliminarea acestui dezavantaj. Cea mai promițătoare este proiectarea tuyerei dezvoltate de I. M. Shatokhin și A. A. Shatokhin. M. Shatokhin și A.L. K uzmin. Scopul său este universal: permite combinarea suflării metalului cu gaz cu alimentarea cu materiale pulverulente în acesta, prin urmare baza tuyerei constă din două țevi (țeavă în țeavă). În plus, introducerea gazului în metal nu se realizează prin porii din blocul refractar, ci prin duze metalice speciale care asigură introducerea tangențială a argonului în topitură cu un grad ridicat de fragmentare în bule (fig. 111). Acestea sunt dispuse pe trei niveluri, închise într-un înveliș refractar reprezentând placarea. Învelișul este ținut pe tuburi fixate în spirală pe tubul exterior (de susținere) al tuyerei.

Un astfel de tuyere este utilizat la unitatea de finisare a oțelului din atelierul BOF al MMK. Acesta depășește tipurile anterioare de tuyere nu numai în ceea ce privește productivitatea, ci și durabilitatea — poate rezista la până la 7-8 topiri. Bineînțeles, este mai complicat de fabricat decât tuyerele convenționale, dar creșterea productivității și durabilității justifică complicațiile inevitabile.

Trebuie subliniat faptul că, în practica de producție, nu este neobișnuit să se mărească cantitatea de argon suflat în metal printr-o alimentare combinată — de jos prin blocuri poroase și de sus printr-un tuyere scufundat.

În plus, suflarea argonului printr-o poartă glisantă în timpul eliberării metalului din unitate este foarte eficientă atunci când aditivii de oxidare și de aliere sunt adăugați în cazan în cantități semnificative (la topirea oțelului aliat).