Unul dintre primele procese cu purjare combinată a oxigenului de sus și a gazului inert de jos a fost procesul LBE dezvoltat în Franța (franceză: Lance Brassage Equilibre sau engleză: Lance Bubling Equilibrium), a cărui denumire îi caracterizează principalele caracteristici. Acest procedeu a devenit larg răspândit și, cu unele modificări minore (dar cu abrevieri diferite), este utilizat în multe țări.

Procesul LBE în convertizoarele cu o capacitate de 100-350 de tone și mai mult se realizează prin suflarea metalului cu oxigen de sus la un debit de 3,5-6,0 m 3 /(t-min) și gaz inert (N 2 , Ar) de jos la un debit de 0,03-0,25 m 3 /(t-min). Din debitul indicat de oxigen suflat prin lancea cu două niveluri, 0,7-1,3 m 3 /(t-min) este alimentat prin al doilea nivel de duze pentru postcombustie de CO emis din baie ca urmare a oxidării carbonului. Gazul inert este furnizat prin blocuri poroase din cărămizi de magnezită arsă instalate în partea inferioară. Stabilitatea blocurilor în convertoarele cu o capacitate de până la 350 de tone este de peste 500 de topituri. Sunt utilizate și alte blocuri poroase, al căror număr de-a lungul circumferinței fundului este aproximativ la mijlocul razei 4-6.

Pentru purjarea fundului se utilizează azot pentru primele 1/3-2/3 din timpul de purjare, urmat de argon. În multe fabrici se utilizează numai argon.

Purjarea inferioară cu gaz inert permite modificarea debitului acestuia într-o anumită măsură pentru a regla oxidarea zgurii fără a modifica poziția tuyerei, prin care oxigenul este furnizat de sus, și fără emisii de metale.

Purjarea inferioară cu gaz inert permite modificarea debitului acestuia într-o anumită măsură pentru a regla oxidarea zgurii fără a modifica poziția tuyerei, prin care oxigenul este furnizat de sus, și fără emisii de metale.

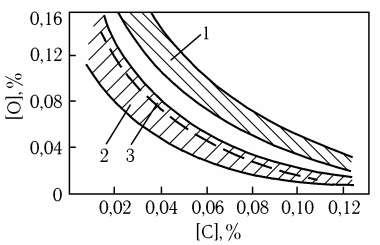

La purjarea de jos, datorită amestecării intense a băii, reacțiile care au loc în aceasta sunt mai aproape de echilibru, drept urmare conținutul de oxigen din oțel, la un conținut de oxigen dat, este mai mic decât la purjarea de sus (figura 1).

1 — fără suflare inferioară; 2 — cu suflare inferioară; 3 — curbă de echilibru

Figura 1 — Conținutul de carbon și oxigen din oțel la sfârșitul purjării cu oxigen de sus

Realizarea stării apropiate de echilibru a procesului de oxidare a carbonului este prezentată și mai clar în figura 2. După cum se poate observa, atunci când baia este purjată cu oxigen numai de sus (regiunea 1), produsul [%C][%O] este mult mai mare decât produsul de echilibru (linia 3), care a fost determinat prin ecuația Nilles [%C][%O] = 0212 + 0,85[%C]. Această ecuație oferă un rezultat mai precis la [C] ≤ 0,10-0,12 % în comparație cu ecuația bine cunoscută [%C][%O] = 0,0025, atunci când este utilizată, se obțin rezultate satisfăcătoare la conținuturi mai mari de carbon în oțel. Regiunea 3, corespunzătoare suflării simultane și de jos, este situată pe linia de echilibru a reacției de oxidare a carbonului. În consecință, ca urmare a agitației intense în timpul suflării de jos, reacția de oxidare a carbonului se apropie de echilibru. La acest conținut de carbon, conținutul de oxigen din metal este mult mai scăzut decât în cazul suflării numai de sus și atinge valorile minime.

![Valoarea produsului [%C][%O] în timpul purjării superioare cu oxigen](https://455811.selcdn.ru/metallurgist/uploads/2017/09/1-83.png)

1 — fără purjare de jos; 2 — cu purjare de jos cu argon; 3 — echilibru.

Figura 2 — Valoarea produsului[%C][%O] în cazul purjării cu oxigen de sus

Apropierea reacției de oxidare a carbonului de starea de echilibru la purjarea de jos cu gaz inert este cauzată nu numai de agitarea băii. De mare importanță este introducerea de jos în metal a gazului inert, care pătrunde în întreaga grosime a băii lichide sub formă de bule explozive. Aceste bule reprezintă o fază de gaz pregătită pe care se dezvoltă reacția de oxidare a carbonului. În acest caz, nu este necesară nuclearea unei noi faze gazoase de CO formată în procesul de oxidare, iar suprasaturarea necesară a soluției cu componentele care reacționează este redusă semnificativ.

Odată cu scăderea conținutului de oxigen în metalul de la fund, datorită apropierii sistemului de echilibru, conținutul de FeO din zgură scade, cu aproximativ 2-4 %. În același timp, randamentul oțelului lichid crește cu ∼ 0,4 %.

Purjarea suplimentară cu argon (1 m 3 /t) după încheierea purjării, timp de 1-2 minute, duce la oxidarea suplimentară a carbonului datorită oxigenului dizolvat în metal. Datorită cantității mici de oxigen consumată pentru această oxidare, se oxidează foarte puțin carbon. Dar acest lucru are o importanță considerabilă la un conținut foarte scăzut de carbon în metal, când acesta este redus, de exemplu, de la 0,05 la 0,02 %. Această oxidare permite obținerea unui oțel cu un conținut de carbon deosebit de scăzut, ≤ 0,03 % în convertor. Pentru a obține oțel cu un conținut de carbon ≤ 0,020 %, după finalizarea purjării cu oxigen, purjarea cu argon continuă timp de 4-8 minute.

Datorită amestecului intens la purjarea inferioară a băii convertorului, procesele de desulfurare și de defosforizare sunt mai complete. În comparație cu purjarea superioară, la purjarea inferioară suplimentară conținutul de sulf din metal scade cu aproximativ 0,005 %, iar cel de fosfor — cu 0,002 %.

Amestecuri de gaze sunt, de asemenea, utilizate pentru suflarea de jos a băii de conversie. De exemplu, Nippon Kokan (Japonia) a dezvoltat procesul NK-CB cu suflare combinată (CB — Combined Blowing) cu oxigen din partea superioară și un amestec de gaze N2, Ar, CO2 din partea inferioară. CO2 este produs prin conversia CO → CO2 în gazele de evacuare ale convertorului. Intensitatea suflării de sus este de 3-4 m 3 /(t-min), de jos — ∼ 0,1 m 3 /(t-min). Purjarea de jos se realizează prin 4 duze inserate în partea inferioară, constând din materiale refractare dense (nu poroase) cu multe capilare interne situate paralel cu axa duzei. Astfel de duze multi-canal au o rezistență mai mică la fluxul de gaz și permit reglarea vitezei de alimentare a acestuia în limite largi, modificând-o de 10 ori — de la 0,01 la 0,10 m 3 /(t-min). Acest lucru face posibilă purjarea atât a oțelului cu conținut scăzut de carbon, cât și a celui cu conținut ridicat de carbon.

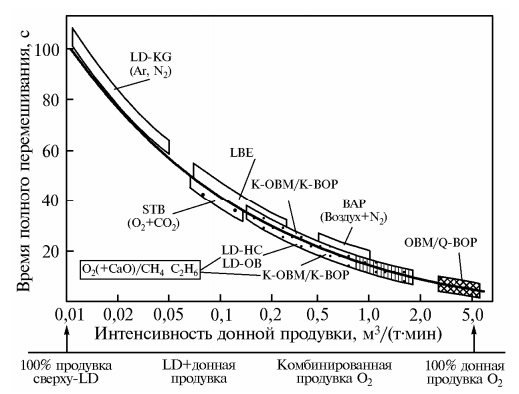

Eficiența suflării de fund este determinată în principal de debitul de gaz de la fund, care afectează intensitatea amestecului. În cazul oxigenului, efectul este potențat de dublarea volumului de gaz ca urmare a oxidării carbonului pentru a forma CO. Influența debitului de gaz furnizat prin partea inferioară a convertorului asupra intensității amestecului este prezentată în figura 3.

Figura 3 — Influența intensității purjării de jos asupra timpului de amestecare completă a băii metalice

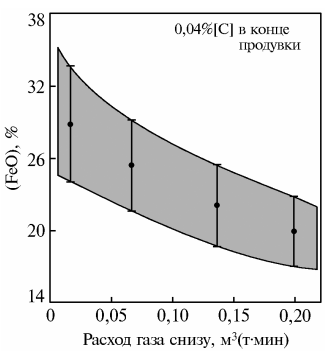

Datele prezentate aici au fost obținute utilizând cuprul ca trasor în timpul studierii timpului necesar pentru amestecarea completă a băii în diferite procese — de la LD cu purjarea oxigenului aproape exclusiv din partea superioară la OBM/Q-BOP cu purjarea intensivă a oxigenului numai prin partea inferioară (a se vedea tabelul 1 pentru denumirile proceselor). În limitele studiate, timpul necesar pentru o omogenizare completă este aproximativ invers proporțional cu intensitatea purjării de jos. După cum arată studiile efectuate într-un convertor de 180 t prin procedeul LD-KG — (LD-Kawasaki Gas), creșterea intensității amestecului prin creșterea debitului de gaz de fund determină o scădere semnificativă a conținutului de (FeO) din zgură la un conținut dat de carbon în metal (figura 4).

Figura 4 — Efectul debitului de gaz furnizat din partea inferioară asupra conținutului de (FeO) din zgură

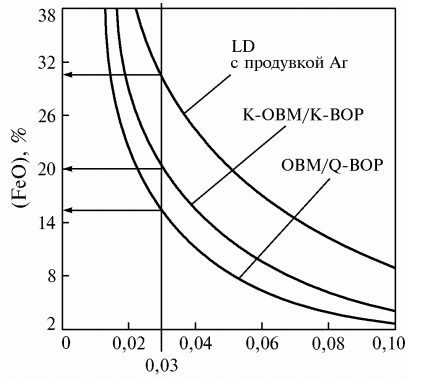

În consecință, în conformitate cu alte studii, la diferite procese, intensitate semnificativ diferită a suflării de jos, diferite și conținutul de (FeO) în zgură la același conținut de carbon în metal (figura 5). De exemplu, la un conținut de carbon de 0,03 %, conținutul de (FeO) este de 30 % în procesul LD cu o intensitate scăzută a suflării de fund și de numai 15 % în procesul OBM/Q-BOP cu o intensitate ridicată a suflării de fund (a se vedea figura 3).

Figura 5 — Dependența conținutului de (FeO) din zgură de conținutul de carbon din metal pentru procese care diferă în ceea ce privește intensitatea suflării de fund

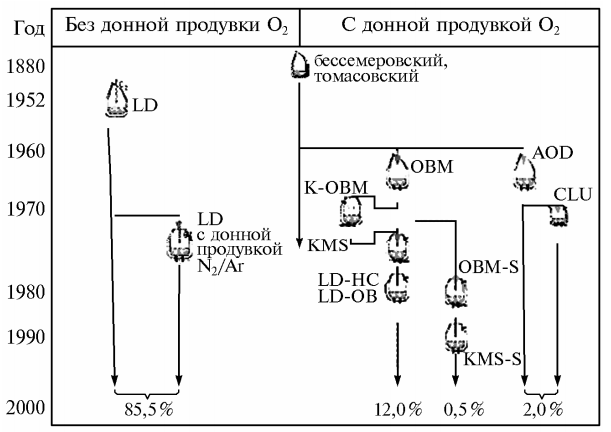

Suflarea de jos prin duze cu canale multiple permite reglarea intensității amestecării băii și a proceselor oxidative aferente: modificarea conținutului de FeO în zgură, oxidarea carbonului, defosforizarea oțelului. Procesele descrise de suflare combinată de sus și de jos reprezintă baza tehnologiei moderne de topire a oțelului în convertoare. Cu toate acestea, luând în considerare influența modului de suflare asupra procesului, durabilitatea lăncilor de fund, a dopurilor poroase și a fundurilor în sine, precum și condițiile de producție, cel mai utilizat este procesul convertizorului cu oxigen (LD) cu intensificarea amestecării băii prin suflare de fund cu gaz inert. Acest lucru este ilustrat în figura 6, care prezintă schema de dezvoltare a producției de convertoare pornind de la procesul Bessemer. În general, procesele BOF moderne diferă doar în ceea ce privește unii parametri de purjare (tabelul 1).

Figura 6 — Schema dezvoltării producției BOF

Tabelul 2 — Procese de conversie cu purjarea oxigenului din amestecul superior și inferior

∗ Chelyabinsk Metallurgical Plant („Mechel”); ∗∗ West Siberian Metallurgical Plant