Problema protecției naturii este una dintre cele mai importante sarcini de stat, de soluționarea căreia depinde în mare măsură bunăstarea generațiilor prezente și viitoare. Cea mai importantă dintre aceste sarcini este reducerea impactului nociv al deșeurilor din producția metalurgică asupra mediului. În acest scop, este necesar să se dezvolte și să se introducă procese tehnologice, inclusiv cele din producția de feroaliaje, care să asigure reducerea și utilizarea deșeurilor. De asemenea, este important să se aplice noi metode de combatere a emisiilor nocive de substanțe în atmosferă.

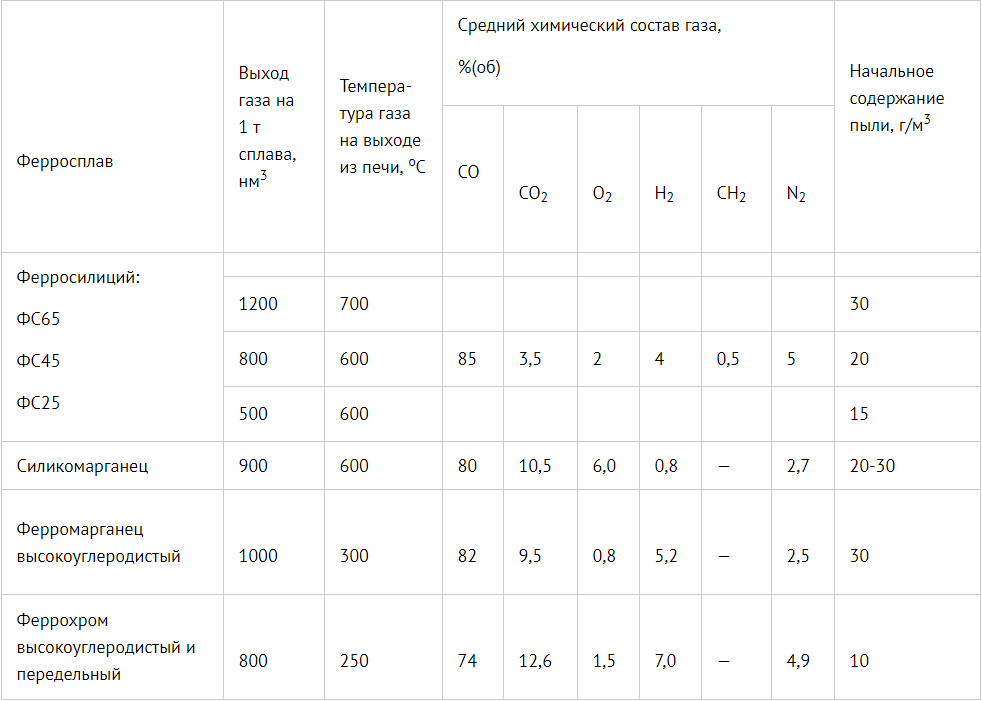

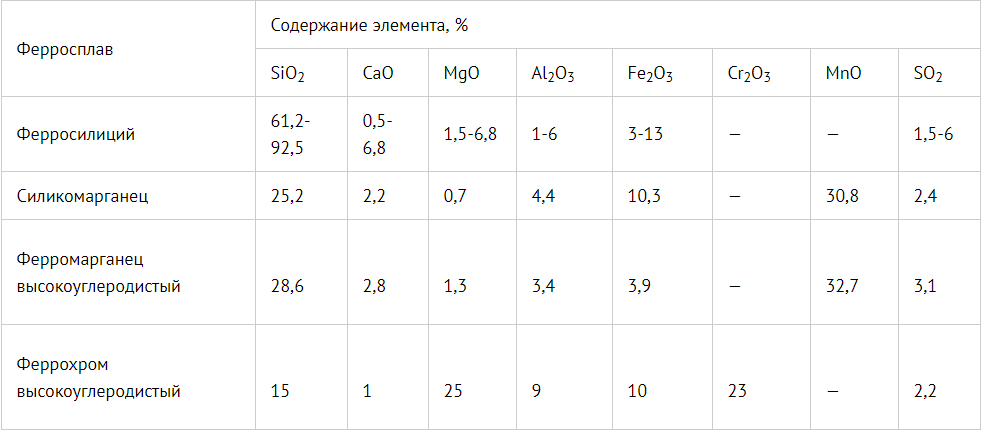

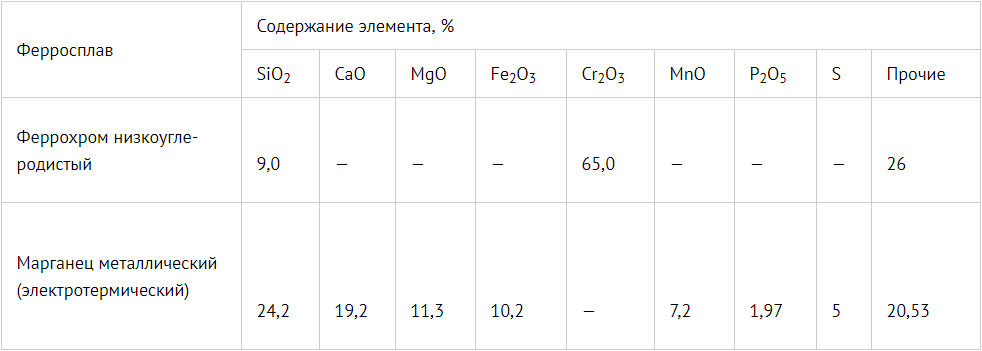

Cuptoarele electrice pentru feroaliaje sunt surse importante de emisii de praf și gaze. Cantitatea și compoziția acestor emisii depind de tehnologia de topire a feroaliajelor, de compoziția acestora și de proiectarea cuptoarelor de feroaliaje. Cea mai mare cantitate de emisii de praf și gaze revine proceselor carbon-termice. Gazele de grătar generate conțin 70-90 % oxid de carbon și o cantitate mare de praf fin.

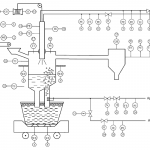

Pentru purificarea gazelor de proces în atelierele de feroaliaje se utilizează sisteme de epurare a gazelor umede și uscate. În cazul cuptoarelor electrice închise care topesc feroaliaje prin metoda carbonotermică, se utilizează în principal epurarea gazelor umede pentru curățarea gazelor eliminate prin conducta de gaze și care ies prin pâlnii. În această metodă, praful este separat de gaz în tuburi Venturi. Gazul cu praf este aspirat din cuptor cu o suflantă centrifugă de gaz printr-un colector de gaz răcit cu apă în boltă. Acesta este apoi alimentat printr-o conductă de gaz înclinată irigată către un colector de nămol și o țeavă de pulverizare Venturi. După eliminatorul de derivă, gazul curat ajunge la consumator.

Sistemele aplicate de epurare umedă a gazelor asigură un conținut final de praf din gaze de 10-15 mg/m 3 la un debit de apă de 40-50 m 3 /h. Avantajul epurării umede a gazelor este că gazele de ardere în contact cu apa sunt imediat răcite. Cu toate acestea, apa trebuie apoi purificată de substanțe solide și dizolvate pentru a se asigura că sistemul de epurare a gazelor funcționează cu un ciclu de reciclare a apei. În viitor, este planificată purificarea gazelor de furnal ale cuptoarelor de topire a ferrosiliciului, ferromanganului, silicomanganului prin metoda umedă cu răcire abundentă în etapa inițială. De asemenea, se preconizează să se stăpânească purificarea umedă a gazelor de la grătarele cuptoarelor închise de topire a ferrosiliciului cu procent ridicat. Gazele emise de furnalele de topire a ferocromului carbonat au o temperatură de 200-250°C, ceea ce permite purificarea lor uscată într-un filtru textil.

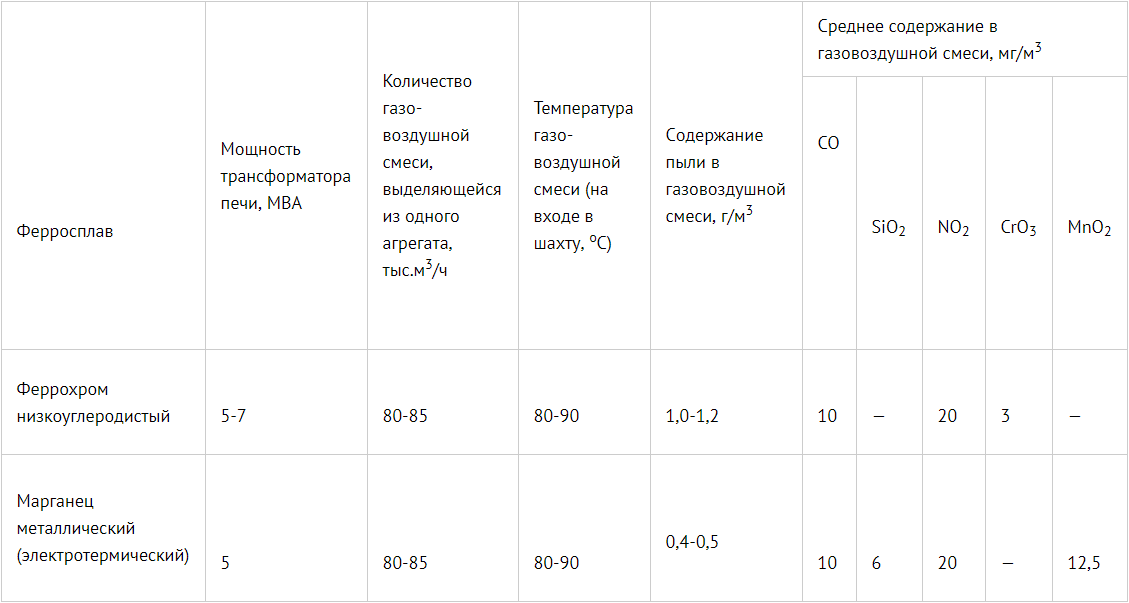

În cuptoarele deschise, gazele ard direct deasupra grătarului și sunt apoi diluate cu aer. Produsele de combustie sunt captate de umbrele suspendate de grinzile podelei deasupra cuptorului și evacuate printr-o ieșire de gaze care leagă partea superioară a umbrelei de sistemul de epurare a gazelor.

În cuptorul deschis există o diluare de aproape o sută de ori a gazelor de proces cu aer. Cantitatea totală de gaze emisă de un cuptor de 16,5-21,5 MVA este de 180-250 mii m 3 /h. Pentru cuptoarele de 27-33 MVA această valoare ajunge la 250-300 mii m 3 /h. Temperatura gazelor care părăsesc umbrela depinde de gradul de diluare cu aer și ajunge la 200°С.

Amestecul gaz-aer aspirat din cuptoarele deschise este curățat în filtre cu sac textil și în precipitatoare electrostatice. Acestea din urmă sunt utilizate, în special, la topirea manganului metalic și a minereului calcaros topit în cuptoarele RKZ-10,5РР-Н1. În acest caz, conținutul de praf rezidual este de 25 mg și, respectiv, 45 mg/m 3 (în acest caz, eficiența de purificare atinge aproximativ 93 %).

Filtrele cu sac textil sunt echipate în prezent cu cuptoare deschise pentru topirea ferrosiliciului, silicocromului, silicocalciului, ferocromului de carbon și a diferitelor feroaliaje de mangan cu procentaj ridicat. Ele funcționează mai eficient decât precipitatoarele electrostatice și asigură o concentrație reziduală de praf de 10-15 mg/m 3 . Cea mai promițătoare metodă de epurare a gazelor din cuptoarele deschise este recunoscută în prezent ca fiind o metodă uscată în filtre cu sac textil.

Filtrele moderne cu saci instalate la o uzină suedeză într-un cuptor deschis de 23 MVA pentru topirea siliciului cristalin au 12 secțiuni de 168 de saci din fibră de sticlă, fiecare având 10,2 m lungime și 0,3 m diametru. Înainte de a intra în filtre, gazele sunt răcite în răcitoare tubulare prin diluarea gazelor cu aer aspirat și în turnuri de răcire. Pentru fabricarea filtrelor se folosesc țesături filtrante din fibră de sticlă și Nomex; în Polonia, de exemplu, se folosesc țesături din poliester numite „Elana”. Praful captat este returnat la prelucrarea inițială după peletizarea preliminară sau este utilizat pentru alte necesități.

Principalul avantaj al epurării uscate a gazelor este că praful colectat este primit în formă uscată, ceea ce permite utilizarea acestuia pentru peletizare fără uscarea suplimentară necesară în cazul epurării umede a gazelor. Cu toate acestea, metoda uscată are o serie de dezavantaje: durabilitatea redusă a filtrelor din țesătură, costuri ridicate de exploatare și de capital. Dacă costul sistemului de epurare umedă a gazelor pentru cuptoarele închise este de aproximativ 10 % din costul întregii instalații a cuptorului, costul sistemului de epurare uscată a gazelor pentru cuptoarele deschise este de 30 %. Cu toate acestea, problema epurării uscate a gazelor din cuptoarele pentru feroaliaje este foarte actuală. În acest sens, este interesantă cercetarea filtrelor granulare cu strat, în care gazele prăfuite trec printr-un strat de materiale de încărcare utilizate în producția acestui aliaj. Cercetarea filtrelor textile care asigură purificarea gazelor la temperaturi ridicate (țesături metalice, țesături din grafit etc.) continuă.

Gazul purificat din grătarele cuptoarelor închise de feroaliaje este un combustibil cu putere calorică ridicată, cu o valoare calorică de 9250-10500 kJ/m 3 . Acesta este utilizat pentru încălzirea cazanelor, în cuptoarele de var și în cuptoarele tubulare pentru preîncălzirea încărcăturii. Căldura gazelor reziduale ale cuptoarelor deschise este utilizată într-un încălzitor de abur sub forma unei umbrele cu o suprafață de răcire. Astfel, se obține abur industrial supraîncălzit cu o presiune de 4,2 MPa.