Motivul dezvoltării limitate a variantelor inițiale de producție BOF — Bessemer și Tomasov — a fost calitatea scăzută a metalului topit, ale cărui proprietăți erau mult inferioare oțelurilor cu același conținut de carbon produse în câmp deschis. Oțelurile Bessemer și Tomasov prezentau o rezistență mai scăzută la impact, în special la temperaturi scăzute, precum și o sudabilitate electrică nesatisfăcătoare. În același timp, a existat o tendință crescută la îmbătrânirea metalului. Proprietățile scăzute ale oțelului BOF obișnuit au fost cauzate de prezența în compoziția sa a unei combinații de impurități — azot oxigen, fosfor și sulf, afectând în mod deosebit proprietățile metalului cu conținut scăzut de carbon datorită solubilității limitate a acestor elemente în fierul α.

Trecerea la utilizarea blastului în producția BOF, practic lipsit de azot (amestec de O2 + Н20 și oxigen pur din punct de vedere tehnic), a permis îmbunătățirea bruscă a calității metalului topit datorită unei reduceri puternice a conținutului de [N].

Noile variante ale procesului cu alimentare cu oxigen de sus au asigurat, de asemenea, o defosforizare timpurie și mai completă și au redus perioadele de oxidare crescută a metalului la sfârșitul procesului de purjare. Pentru a obține concentrații scăzute de azot în oțelul convertizor de oxigen, este necesar un grad ridicat de puritate a oxigenului gazos utilizat, nu mai puțin de 99,5 % O2. Desfosforizarea profundă și conținutul final scăzut de fosfor în metal se obțin printr-un mod adecvat de topire cu convertizor de oxigen (proces cu două scorii etc.).

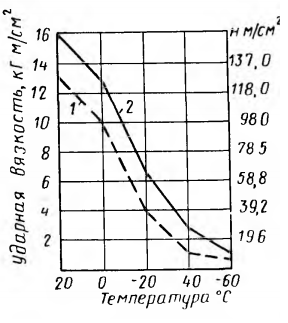

În general, particularitățile tehnologiei de topire în convertizoarele cu oxigen fac posibilă obținerea de oțel produs în masă, precum și de oțel aliat și de înaltă calitate, care nu este inferior, în ceea ce privește proprietățile sale, oțelului topit în cuptoare în aer liber și, în unele cazuri, în cuptoare electrice. În prezent, producția de oțel moale (cu conținut scăzut de carbon) fiert și liniștit, de oțel feroviar și oțel slab aliat a fost stăpânită la scară industrială. Oțelurile pentru transformatoare, pentru dinamuri, pentru cabluri, pentru scule, pentru crom și, de curând, oțelurile inoxidabile înalt aliate au fost topite cu titlu experimental. Valorile rezistenței la impact a oțelurilor de conversie a oxigenului în fierbere și a oțelurilor la foc deschis la diferite temperaturi sunt practic la același nivel (valorile absolute pentru oțelul de conversie a oxigenului sunt chiar puțin mai mari, figura 1).

Figura 1: Rezistența la impact a oțelului cu convertizor de oxigen în fierbere (1) și a oțelului la pământ deschis (2) la diferite temperaturi de încercare

Atunci când se stăpânește topirea în convertoare de oxigen a oțelului pentru construcții navale, cum ar fi clasa 10XSND (0,06-0,11% C; 0,65-0,88% Mn; 0,74-1,05% Si; 0,56-0,96% Cr; 0,56-0,7% Ni 0,50-0,66% Cu; 0,024-0,036% S , 0,019-0,027% P; 0,0020-0,0033% O; 0,0030-0,0064% N) a fost rezolvată cu succes problema aliajului metalic cu ferocromul la emisiile sale de monoxid de carbon nu mai mari decât în cuptoarele în câmp deschis.

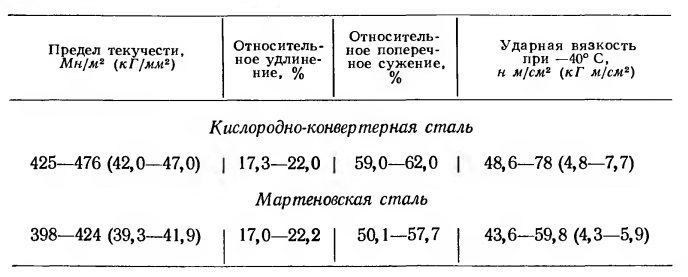

Pentru oțelul topit în convertizoare cu oxigen, se observă proprietăți de rezistență mai ridicate, cu aceleași caracteristici de ductilitate ca și cele ale oțelului la foc deschis (tabelul 1).

Oțelul dinamo cu convertor cu oxigen după diferite variante de laminare la rece (în foi de 0,5 mm grosime) și recoacere (în vid) are proprietățile oțelului electric de clasa E1300. Oțelul laminat la cald, după proprietățile magnetice, se situează la nivelul oțelului pentru dynamo la foc deschis.

Oțelul de transformator topit în convertizoare cu oxigen îndeplinește cerințele pentru oțelul electric de transformator prin toți indicatorii: compoziție chimică, proprietăți mecanice, caracteristici electrice (pierderi specifice în watt).

Tratarea metalului de conversie în cazan cu zgură sintetică de compoziție 52,5-55,3% CaO; 42,5-44,2% A12О3; 1,9-2,2% SiO2; 0,7-0,8% MgO; 0,65-0,70% FeO; 0,15-0,90% Cr2O3produce metal de aceeași calitate ca oțelul electric. În topire a fost utilizată descărcarea dublă a zgurii. Metalul de conversie obținut prin proprietățile mecanice nu a fost inferior oțelului electric.

Tabelul 1. — Comparație între proprietățile oțelului convertizor cu oxigen și ale oțelului pentru foc deschis

Astfel, sub rezerva unor costuri suplimentare reduse (pentru prepararea zgurii sintetice, organizarea descărcării și îndepărtarea cantităților crescute de zgură etc.), o gamă largă de oțeluri, până la grade aliate, poate fi produsă în convertizoare cu oxigen, cu costuri reduse de prelucrare și productivitate ridicată a unităților.

Cu toate acestea, problemele legate de calitatea și clasa oțelului pentru convertizoare cu oxigen nu sunt încă pe deplin rezolvate. Conținutul final de azot din metal este foarte sensibil la impuritățile de azot din explozie și, conform unor date, la posibila aspirație de aer prin gâtul convertorului. Prin urmare, este recomandabil să se utilizeze oxigen de puritate superioară — 99,5%. Caracteristicile mecanice ale metalului de conversie nu se caracterizează în toate cazurile prin stabilitate ridicată și anizotropie (la testarea probelor de-a lungul și de-a latul direcției de laminare).

Topirea oțelurilor înalt aliate în convertizoare de oxigen fără implicarea unităților și proceselor auxiliare este încă asociată cu pierderi mari de aliere.

Principalii indicatori tehnico-economici ai producției de oțel în convertizoare cu oxigen sunt productivitatea și costul oțelului. În același timp, calitatea metalului trebuie să îndeplinească pe deplin cerințele pentru gradele relevante.

Productivitatea convertoarelor este determinată de masa de topire, durata ciclului de topire între două turnări consecutive de fier, frecvența reparațiilor, adică rezistența căptușelii, timpul petrecut cu reparațiile și încălzirea unităților.

Durata ciclului de topire nu este proporțională cu capacitatea convertoarelor, ci variază mai slab. Acest lucru determină o productivitate orară și zilnică mai mare a convertoarelor de capacitate mare. Astfel, ciclul de topire la convertoarele de 25 t și 100 t diferă de 1,65 ori (28 și, respectiv, 43,5 min), ceea ce determină o creștere a productivității convertoarelor de 100 t în comparație cu cele de 25 t în (100:43,5) : (25 : 28) = 2,64 ori. Productivitatea ridicată este obținută la convertoarele de 50 t ale uzinei metalurgice Krivoy Rog. Atelierul format din patru convertizoare (inclusiv cel de rezervă) produce 300 tone/oră de metal finit. Productivitatea orară maximă a fost obținută în atelierul de conversie al uzinei din Toronto (Italia) — 524t/h pentru un convertor la o greutate de topire de 303 tone.

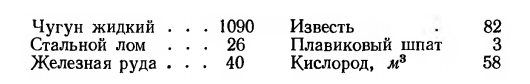

Principalele elemente de cost ale oțelului convertit cu oxigen sunt costul materialelor prelucrate și costurile de conversie. Consumul de materiale de bază per 1 oțel în condițiile uzinei metalurgice Krivoy Rog este următorul în (kg):

Costurile de conversie pentru un atelier cu o capacitate anuală de 1,5 milioane de tone reprezintă doar 55,5% din cele ale unui atelier cu aceeași capacitate. Costurile pentru combustibil și energie (aproximativ 45%), materialele refractare și auxiliare (aproximativ 30%) reprezintă o parte relativ mai mică din costul corespunzător pentru oțelul cu pământ deschis. Raportul dintre costurile pentru materialele de încărcare prelucrate și cele pentru conversie în producția de convertoare de oxigen diferă de raportul dintre aceste costuri în producția în câmp deschis în favoarea costurilor relativ mai ridicate pentru materialele de încărcare (aproximativ 89% față de 79% pentru producția în câmp deschis). În consecință, rezerve suplimentare de reducere a costurilor pot fi utilizate în cazul unei selecții corecte a componentelor încărcăturii, în special a ponderii fontei brute lichide și a deșeurilor solide în funcție de costul lor specific și de gradul de raritate pentru o anumită regiune metalurgică.