Combinarea turnării continue cu laminarea, și anume laminarea lingoului fierbinte după ce acesta părăsește CCM (turnătorul), face posibilă eliminarea operațiunii de încălzire a metalului înainte de laminare și, astfel, reducerea semnificativă a costurilor energetice. Acesta este motivul pentru care, timp de mulți ani, au fost efectuate lucrări de creare a unităților de laminare în linie (LRU), care combină CCM și laminorul. Principala dificultate în acest caz este legată de faptul că viteza de deplasare a lingourilor la CCM-urile de înaltă performanță cu alunecarea lingourilor în matriță este de câteva ori mai mică decât viteza de deplasare a lingourilor la laminoare. Combinarea unei CCM cu un laminor este facilitată de turnarea la instalațiile fără alunecarea lingoului în matriță, care au început să fie utilizate în ultimii ani și care asigură viteze de turnare semnificativ mai mari decât CCM-urile tradiționale; de asemenea, este necesar să se utilizeze laminoare cu o viteză relativ scăzută a lingoului continuu laminat.

În ultimii ani, LPA în metalurgia feroasă și neferoasă au fost puse în funcțiune și altele noi sunt în curs de construcție în multe țări, inclusiv în țările dezvoltate din punct de vedere industrial. Extinderea rapidă a aplicării LPA în producția de oțel se datorează în mare măsură faptului că în ultimii ani au fost construite și continuă să fie construite în străinătate așa-numitele mini-mill-uri. O mini-ateliere este, în esență, un atelier cu unul sau două cuptoare cu arc electric și o unitate de turnare și laminare care produce țagle și, mai rar, țagle lungi. Este mai ieftin să se producă țagle laminate (sau produse finite) în astfel de instalații decât în instalațiile convenționale cu ciclu metalurgic complet.

Există două variante de proiectare LPA, cea mai bună, care este căutată, este combinația directă de turnare continuă și laminare. A doua variantă presupune tăierea lingoului din CCM înainte de laminor în bucăți individuale, fără a potrivi strict viteza de turnare cu viteza de laminare.

Ambele variante de LPA au fost create și sunt în funcțiune. CCM tind să toarne lingouri cu un profil apropiat de cel al lingourilor finale laminate.

Unități de turnare și laminare pentru oțel

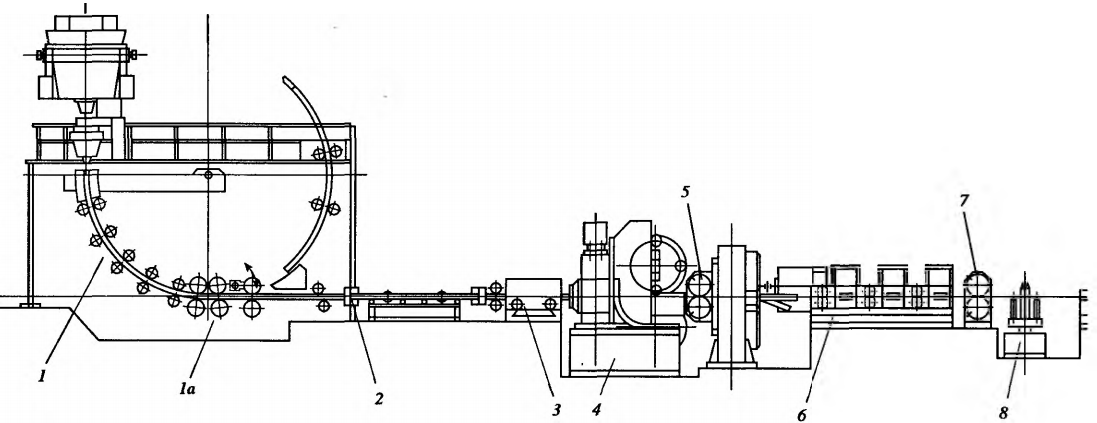

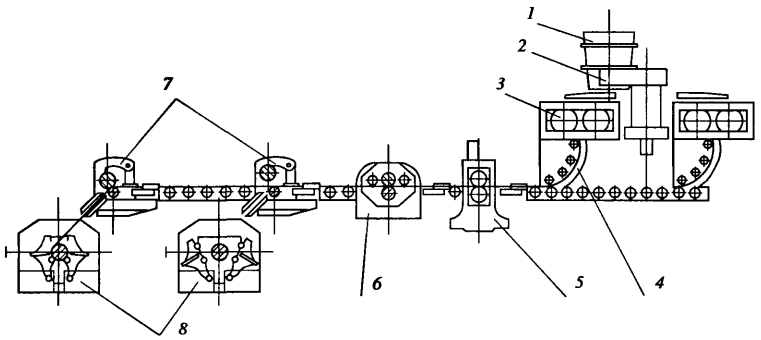

LPA existente pentru oțel au, de obicei, mașini de turnare continuă cu cristalizatoare glisante. Figura 1 prezintă schema LPA proiectată de AKH VNIImetmash, care funcționează de mult timp la uzina Elektrostal, destinată producției de sârmă laminată din aliaj fier-crom-aluminiu și este prima unitate din lume care combină direct turnarea continuă și laminarea.

Aliajul este topit într-un cuptor cu inducție de 1-t. Din cazanul de turnare, prin intermediul unui cazan intermediar, metalul intră în cristalizatorul cu alunecare de tip radial 1 cu o rază de îndoire de 3 m. Unitatea toarnă un lingou cu o secțiune transversală de 60 x 80 mm la o viteză de 2-4 m/min. După ieșirea din rolele de tragere și îndreptare 1a ale CNC, lingoul trece prin foarfeca zburătoare 2, utilizată pentru tăierea capătului frontal. Apoi, lingoul trece prin cuptorul cu inducție 3 cu o putere de 500 kW, unde este încălzit și are loc egalizarea temperaturii și intră în moara planetară 4.

În standul de alimentare al acestei mori, lingoul dreptunghiular este ondulat până la obținerea unei secțiuni pătrate, iar în standul planetar este adus la o secțiune transversală de 12 x 12 mm. Acesta este urmat de un grup de standuri de laminare longitudinale 6, în care lingoul pătrat în mișcare este utilizat pentru a forma o tijă de sârmă cu un diametru de 8-1 2 mm, care este bobinată în mănunchiuri de către dispozitivul 8. Viteza de ieșire a lingourilor din standurile 6 este de 1,1-1,2 m/s.

Există foarfeci volante de urgență 5 și 7. Laminorul planetar de concepție VNIImetmash este utilizat în LPA, care se deosebește de cele convenționale prin faptul că comprimarea lingourilor are loc în două planuri perpendiculare între ele de către cilindrii de lucru fixați în patru cuști rotunde rotative.

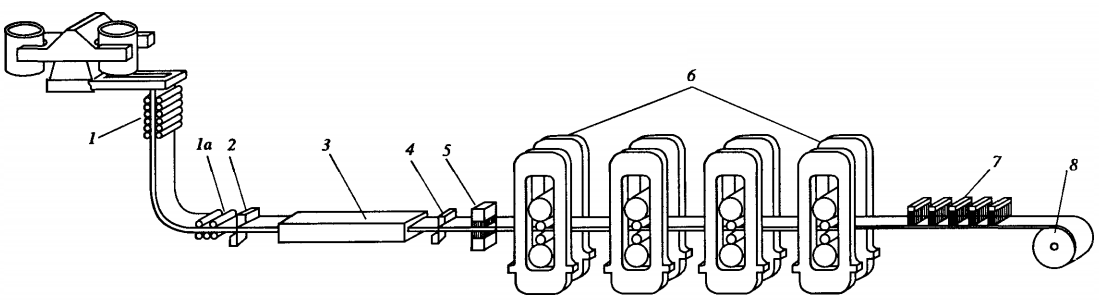

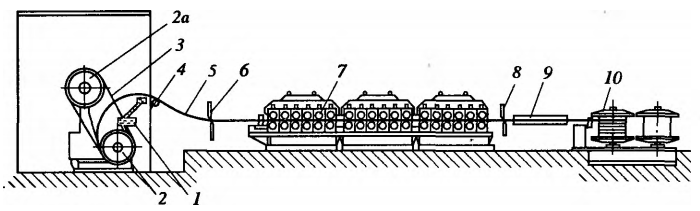

Figura 2 prezintă schema LPA pentru producția de benzi laminate la cald, care funcționează la uzina Newcor (SUA) din 1991.

Oțelul lichid pentru LPA este furnizat în cazane de 125 t de la două cuptoare cu arc electric, fiecare dintre acestea fiind asociat cu o unitate cuptor — cazan. Oțelul este turnat pe un furnal EAF vertical-radial cu plăci subțiri, cu o matriță în formă de pâlnie. Raza de curbură a UNRS 1 este Zm, viteza de turnare este de 5,5 m/min, grosimea tablei turnate este de 50 mm, lățimea este de 900-1600 mm. După ce lingoul iese din rolele de tragere și îndreptare 1 și foarfecele 2 îl taie în bucăți de 42,7 m lungime, acestea trec în continuare prin cuptorul tunel 3, încălzit cu arzătoare cu gaz și care asigură egalizarea temperaturii lingoului. În furnal, lingoul este deplasat de role, temperatura sa la intrarea în furnal este de ~ 1080° C, iar la ieșire — 1100° C. Apoi lingoul intră în laminorul la cald de benzi late 6 cu patru standuri continue și este laminat la grosimea de< 2 ,5 мм при скорости выхода полосы 460-520 м/мин. Далее после прохождения участка охлаждения 7 полоса поступает на моталку 8 и сматывается в рулон. Перед входом слитка в прокатный стан установлены гидросбив окалины 5 и аварийные ножницы 4.

Atunci când LPA este echipată cu o CCS, utilizarea laminorului este de 40 %, iar după instalarea celei de-a doua CCS aceasta crește până la 80-85 %.

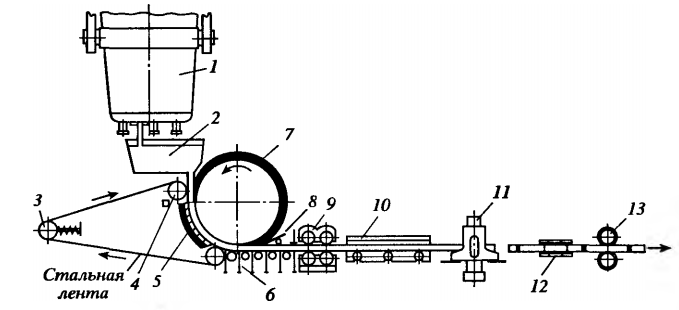

Figura 3 prezintă o diagramă schematică a unui LPA dezvoltat în Japonia pentru producția de produse lungi din oțel.

Unitatea include un EOR rotativ (descris mai sus), care toarnă lingouri cu secțiune trapezoidală cu dimensiuni de 160x130x128 mm. După ieșirea din rolele de tragere 9, lingoul trece printr-un cuptor de egalizare a temperaturii 10 și prin foarfece 11. Lingoul tăiat intră în standurile de sertizare verticale și orizontale, în care dintr-un lingou trapezoidal se formează un lingou pătrat cu o secțiune transversală de 120 x 120 mm. În timpul procesului de sertizare, viteza de ieșire a butucului este mărită de la 4,2 la 5,5 m/min.

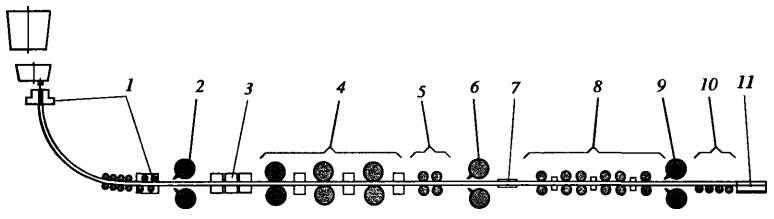

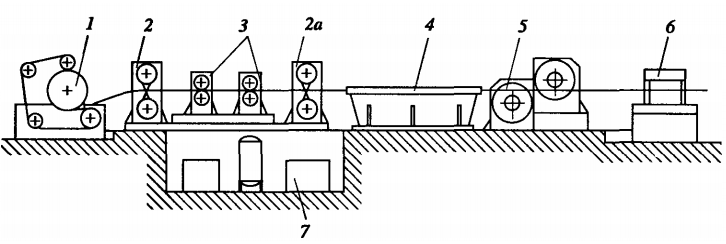

ACH DNIIMetmash a dezvoltat o serie de proiecte LPA pentru producția de produse lungi, bare de armătură, sârmă, sârmă de oțel. Unul dintre acestea — LPA pentru producția de produse laminate cu secțiune mică este prezentat schematic în figura 4.

Pentru această LPA există o secție de oțelărie formată din unul sau două cuptoare cu arc în curent continuu cu o capacitate de 1 2 tone, care lucrează în tandem cu unități „furnal-ladle”. LPA dispune de un UNRS radial cu un singur fir (1) cu o viteză de turnare de 3,5 m/min și o secțiune a lingourilor turnate de 110 x 110 sau 125 x 125 mm.

Butucul turnat poate fi alimentat de la CCS la laminor în conformitate cu două scheme: combinarea directă a turnării și laminării; tăierea butucului turnat în mișcare de către foarfecele hidraulice 2 în părți cu laminarea separată ulterioară a acestora.

În încălzitorul prin inducție 3, lingoul în mișcare este încălzit de la o temperatură de ~ 850 °C (temperatura normală la ieșirea din CCS) până la 1 200 °C. Țeava în mișcare este încălzită de două inductoare. Încălzirea este efectuată de două inductoare, puterea unuia dintre ele putând fi reglată pentru a asigura o temperatură constantă a metalului la ieșire. Apoi, țeava intră în laminorul cu secțiuni mici, care include grupul 4 și 5 de degroșare prin sertizare de dimensiuni mici (opt standuri orizontale și verticale alternante) și grupul 8 de finisare format din șase standuri orizontale. Apoi, lingoul laminat este tăiat în bucăți de foarfecele zburătoare 9 și transferat de transportorul cu role 10 în secțiunea 11 pentru curățarea și răcirea produselor laminate. Între standurile grupurilor de degroșare și de finisare se află un formator de bucle 7 și foarfecele volante de urgență 6.

Laminorul este proiectat astfel încât să funcționeze atât pentru laminarea benzii continue de intrare, cât și a benzilor discrete de intrare, obținute prin tăierea benzii continue de către foarfece după CCS. Aceste variante de funcționare pot fi schimbate „din mers”.

Produsele finale formate de laminor sunt armături cu un diametru de 10-28 mm și rotunde cu un diametru de 12-48 mm; laminorul poate produce, de asemenea, unghiuri, canale, pătrate și hexagoane. Această LPA face parte dintr-o mini-fabrică proiectată de AHK VNIImetmash cu o capacitate anuală de până la 100 000 t de produse laminate finite. În proiect se menționează că combinarea URS cu laminorul, în comparație cu alimentarea laminorului cu țagle turnate continuu prin depozit, asigură economii de energie de 160 kWh pe 1 tonă de produse laminate finite, crește randamentul produselor laminate finite, reduce greutatea echipamentelor de proces și suprafața atelierului.

Complexul poate fi instalat în locul de consum al metalelor. O altă dezvoltare de perspectivă a AHT VNIIMetmash este proiectul de LPA cu două UNRS cu două role pentru producția de oțel laminat (tablă cu grosimea de 1-5 mm). Schema acestui LPA este prezentată în figura 5.

Metalul topit de la 10-12 tone din cazanul 1, montat pe un suport rotativ 2, este introdus în spațiul dintre rolele rotative ale uneia dintre rotilele 3.

La ieșirea din cilindri, banda trece prin sistemul de răcire secundară 4 și apoi intră în standul de sertizare 5 și în foarfecele 6, după care banda turnată este introdusă în una dintre cele două bobine 8 cu ajutorul cilindrilor de tracțiune 7. LPA permite turnarea a până la 1 2 tone de metal lichid în mod continuu și este proiectată pentru turnarea diferitelor oțeluri, inclusiv oțel pentru transformatoare și oțel inoxidabil.

Diametrul cilindrilor mașinii de turnat este de 1500 mm, viteza de turnare este de 20-50 m/min. Dimensiunile tablei obținute: lățimea 400 mm, grosimea 1-5 mm. Capacitatea estimată a LPA este de 50-70 mii tone pe an. Funcționarea LPA cu producția de tablă direct din metal lichid va permite reducerea semnificativă a numărului de operațiuni de tratare sub presiune și de încălzire intermediară a lingourilor înainte de laminare, reducând costurile energetice cu 30-40%; reducerea semnificativă a costurilor specifice de capital și de exploatare și a dimensiunii zonelor de producție.

Proiectarea unităților de turnare și laminare pentru metale neferoase

În APL pentru metale neferoase, se utilizează adesea mașini de turnare continuă cu o matriță mobilă și combinații directe de turnare continuă cu laminare. În literatura de specialitate, unitățile de turnare și laminare sunt adesea denumite CCM cu două role, în care metalul lichid este introdus în spațiul dintre două role rotative. Această interpretare a procesului de turnare se explică prin faptul că lingoul de formare cu crusta exterioară care se solidifică inițial pe suprafața cilindrului este deformat în locul unde există cea mai mică distanță între cilindrii rotativi. În așa-numitele LPA, metalul lichid poate fi introdus în spațiul dintre role de sus, de jos și, în cazul dispunerii verticale a rolelor, din lateral.

Prima LPA din țara noastră cu un laminor pentru producția de sârmă laminată din aluminiu de tip VNIImetmash a fost construită la topitoria de aluminiu din Dneprovsk în 1961. Schema designului modern îmbunătățit al unei astfel de LPA utilizate la topitoriile de aluminiu din Bratsk și Irkutsk este prezentată în figura 6.

Mașina de turnare rotativă are două role — o rolă de tracțiune 2 a și o roată de turnare 2 cu o crestătură inelară, acoperită de o bandă de oțel fără sfârșit (inelară) 3. Aluminiul lichid provenit din două malaxoare care trec alternativ prin alimentatorul 1 este turnat de sus în crestătura inelară, adică în spațiul inelar dintre roata 2 și cureaua de oțel, lingoul 5 cu o secțiune transversală de 2750-3150 mm este produs la o viteză de 10-12 m/min și trece prin regulatorul de buclă 4, foarfecele cu tambur zburător 6 și apoi intră în laminorul 7. Foarfecele 6 sunt utilizate pentru tăierea părții de cap a lingoului. Laminorul continuu 7 include șaptesprezece standuri de laminare cu un grup de acționare. Cu participarea unui număr diferit de standuri, laminorul formează sârmă laminată cu diametre de 9; 11,3 și 14 mm. În plus, există foarfeci 8 (pornite în cazuri de urgență), sârmă tubulară 9, unde sârma este răcită și spălată cu apă și două bobine 10 (cu axe verticale de rotație), pe care sârma care intră este bobinată pe rând. Greutatea bobinei este de până la 1300 kg. Viteza maximă de ieșire a tijei de sârmă este de până la 10m/s. Productivitatea LPA este de 5-6t/h. Puterea instalată a motoarelor electrice de acționare este de 600 kW (fără mixere).

Astfel de unități sunt instalate, de obicei, în uzinele de producție a aluminiului primar, cu aluminiu lichid furnizat LPA din atelierul de electroliză. LPA este echipat cu două mixere, a căror capacitate asigură 3-4 ore de funcționare continuă a unității. Metalul din malaxor curge prin gravitație prin jgheabul în formă de I în baia primară a turnătorului rotativ. În timp ce metalul dintr-un mixer este livrat pentru turnare, al doilea mixer este umplut cu aluminiu lichid din electrolizoare. Unitatea poate fi instalată într-o fabrică în care nu există producție electrolitică; în acest caz, trebuie instalat un cuptor de topire împreună cu LPA și mixerele.

LPA similare sunt utilizate în uzinele naționale pentru producția de bare de cupru.

Figura 7 prezintă schema LPA pentru producția de benzi înguste cu secțiunea transversală (12…30) x (120…240) mm din aluminiu și zinc.

Proiectarea acestui LPA include o secțiune a cuptorului cu un cuptor de topire și un cuptor de amestecare. Cuptorul de amestecare, în care metalul lichid este alimentat de la cuptorul de topire, asigură rafinarea metalului, menținerea temperaturii necesare pentru turnare și furnizarea uniformă de metal lichid în timpul funcționării mașinii de turnare. LPA poate fi instalat într-o instalație de producție primară de aluminiu, caz în care nu este necesar un cuptor de topire, iar aluminiul este introdus în malaxor din instalația de electroliză.

Metalul este turnat pe o turnătorie rotativă (cu tambur și curea) 1. Banda turnată continuă care iese din CCM cu o viteză de 4-6 m/min este introdusă prin foarfecele zburătoare 2 într-un laminor continuu la cald cu două standuri 3. În standurile laminorului, banda este deformată la grosimea necesară. Deformarea la cald a metalului distruge structura turnată a acestuia, iar după laminare lingoul are proprietățile unei benzi laminate la cald convenționale.

Banda care părăsește laminorul poate fi prelucrată ulterior conform a trei scheme. Unul dintre acestea implică tăierea benzii în mișcare în bucăți de lungime măsurată cu ajutorul foarfecelor zburătoare 2a; aceste benzi tăiate sunt acumulate în stivuitorul 4. În a doua schemă, banda continuă este înfășurată alternativ pe două înfășurătoare 5 până când se obțin rulouri cu greutatea dorită. Pentru punerea în aplicare a celei de-a treia scheme, în linia LPA este instalată o mașină de perforare-tampilare a foilor 6, în care banda continuă ajunge ocolind bobinele 5 și stivuitorul 4. Mașina de ștanțat foi este concepută pentru a ștanța bucăți plate rotunde din banda în mișcare. Se preconizează instalarea în serie a unei mașini de ștanțat foi de mare viteză care să producă cel puțin 200-250 de lovituri pe minut.

Prin instalarea unei mașini de perforat foi în linia LPA, se creează o unitate care combină trei tehnologii într-un singur proces continuu: turnare continuă, laminare continuă și prelucrarea mecanică a produselor laminate.

Productivitatea LPA în producția de benzi înguste (120-140 mm) cu grosimea de 3-10 mm va fi de 2-4 t/h în cazul aluminiului lichid, iar pentru zinc de 3- 5 t/h; puterea totală a motoarelor electrice instalate este de 200-400 kW și este necesar să fie îngropată la 3-4 m sub nivelul zero, sub stațiile de pompare 7.