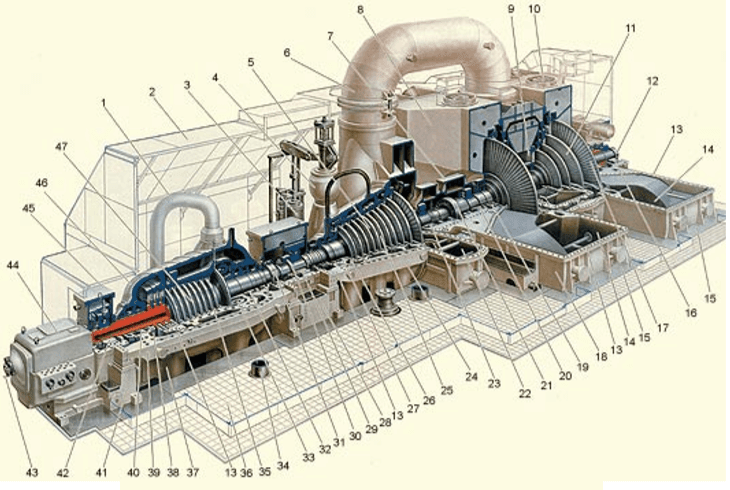

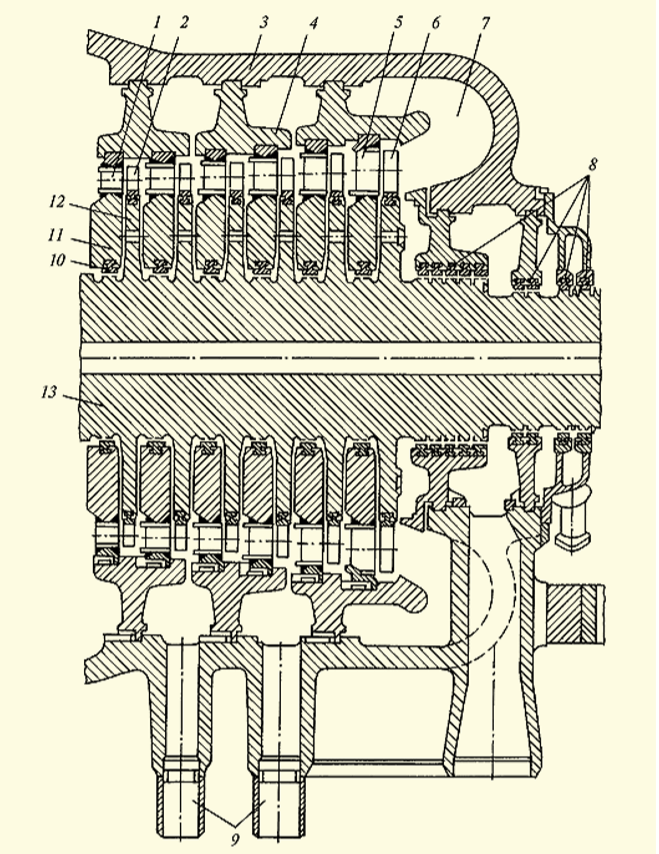

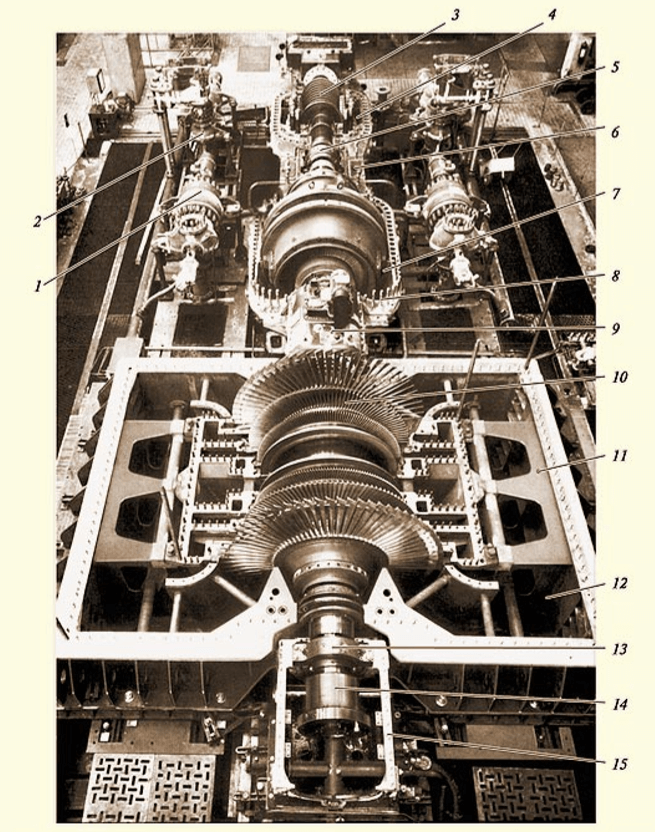

O turbină cu abur tipică este prezentată în Fig. 6.1. Pentru a vedea construcția internă a turbinei, sfertul superior din față al turbinei este „decupat”. În mod similar, este prezentată doar partea din spate a carcasei 2. Turbina este alcătuită din trei cilindri (CVD, CSD și DND), ale căror jumătăți inferioare sunt etichetate 39, 24 și, respectiv, 18. Fiecare dintre cilindri este format dintr-un stator, al cărui element principal este carcasa fixă, și un rotor rotativ. Rotoarele individuale ale cilindrilor (rotorul CVD 47, rotorul CSD 5 și rotorul CND 11) sunt conectate rigid prin cuplajele 31 și 21. Un rotor de generator electric (nu este prezentat) este cuplat la jumătatea de cuplare 12, iar un rotor de excitație este cuplat la acesta. Un lanț de rotoare individuale asamblate ale cilindrilor, generatorului și excitatorului se numește linie de arbori. Lungimea acestuia poate ajunge la 80 de metri cu un număr mare de cilindri (cel mai mare număr de cilindri în turbinele moderne este de 5).

Arborele se rotește în garniturile 42, 29, 23, 20 etc. ale palierelor de sprijin netede pe o peliculă subțire de ulei și nu atinge partea metalică a garniturilor. De regulă, fiecare dintre rotoare este amplasat pe doi rulmenți de sprijin. Uneori, între rotoarele CVD și CSD este instalat un singur rulment de sprijin comun (a se vedea poziția 29 din figura 6.1). Aburul care se dilată în turbină face ca fiecare dintre rotoare să se rotească, puterile care apar asupra acestora se cumulează și ating valoarea maximă la jumătatea de cuplaj 12.

O forță axială este aplicată fiecăruia dintre rotoare. Acestea se însumează, iar forța axială rezultată este transmisă de pieptenele 30 segmentelor de împingere montate în carcasa palierului de împingere.

Fiecare dintre rotoare este plasat într-o carcasă cilindrică (a se vedea, de exemplu, punctul 24). La presiuni ridicate (iar în turbinele moderne acestea pot atinge 30 MPa 300 at), carcasa cilindrului (de obicei CVD) este realizată cu pereți dubli (din carcasa interioară 35 și carcasa exterioară 46). Acest lucru reduce diferența de presiune pe fiecare dintre carcase, face posibilă subțierea pereților acestuia, facilitează strângerea conexiunilor flanșelor și permite turbinei să își schimbe rapid puterea dacă este necesar.

Toate carcasele sunt prevăzute în mod obligatoriu cu conectori orizontali 13, care sunt necesari pentru montarea rotorilor în interiorul cilindrilor în timpul instalării, precum și pentru accesul ușor în interiorul cilindrilor în timpul inspecțiilor și reparațiilor. La montarea turbinei, toate planurile de conectare ale jumătăților inferioare ale carcasei sunt stabilite într-un mod special (pentru simplificare, se poate presupune că toate planurile de conectare sunt aliniate într-un plan orizontal). În timpul asamblării ulterioare, axa arborelui este plasată în acest plan de conectare, ceea ce asigură alinierea — axa arborelui va coincide exact cu axa alezajului inelar al carcasei. Acest lucru împiedică lovirea rotorului de stator, care ar putea duce la un accident grav.

Aburul din interiorul turbinei are o temperatură ridicată, iar rotorul se rotește în garnituri pe o peliculă de ulei, a cărui temperatură, atât din motive de siguranță împotriva incendiilor, cât și din necesitatea de a avea anumite proprietăți lubrifiante, nu trebuie să depășească 100 °C (iar temperatura uleiului furnizat și evacuat trebuie să fie și mai scăzută). Prin urmare, carcasele rulmenților sunt scoase din carcasele cilindrilor și plasate în structuri speciale — suporturi (a se vedea punctele 45, 28, 7 din Fig. 6.1). Astfel, capetele rotative ale fiecărui rotor al cilindrului corespunzător trebuie scoase din statorul care nu se rotește și în așa fel încât, pe de o parte, să se excludă orice contact (chiar și cel mai mic) al rotorului cu statorul și, pe de altă parte, să nu se permită o scurgere semnificativă de abur din cilindru în spațiul dintre rotor și stator, deoarece aceasta reduce puterea și eficiența turbinei. Prin urmare, fiecare cilindru este echipat cu garnituri de etanșare (a se vedea poz. 40, 32, 19) de concepție specială.

Turbina este instalată în clădirea principală a centralei pe placa de fundație superioară 36 (a se vedea figura 2.6). În placă sunt realizate ferestre dreptunghiulare în funcție de numărul de cilindri, în care sunt amplasate părțile inferioare ale corpurilor cilindrilor, precum și ieșirea conductelor care alimentează încălzitoarele regenerative, conductele de abur de abur proaspăt și secundar supraîncălzit, conducta de tranziție către condensator.

După fabricație, turbina este supusă asamblării de control și testării la fabrica de producție. După aceea, aceasta este dezasamblată în blocuri mai mult sau mai puțin mari, adusă într-o stare bună de comercializare, conservată, ambalată în lăzi de lemn și trimisă pentru instalare la centralele electrice.

Turbina este asamblată în următoarea ordine. În primul rând, jumătatea inferioară a CND 18 este instalată de centura de susținere 15 situată de-a lungul perimetrului ambelor orificii de ieșire ale CND. CND are propriile suporturi de rotor sudate în acestea. Apoi, pe lintele dintre ferestrele de sub DDC și DSC și în stânga ferestrei de sub DDC sunt amplasate jumătățile inferioare ale carcaselor suporturilor 28 și, respectiv, 41. După aceea, jumătățile inferioare ale carcaselor cilindrilor exteriori 39 și 24 sunt suspendate pe suporturi, elementele statorului sunt plasate în acestea și toți cilindrii turbinei sunt centrați.

Jumătățile inferioare ale garniturilor de suport 42, 29, 23, 20 și 16 sunt introduse în suporturile rotoarelor, iar rotoarele individuale sunt coborâte pe acestea. Acestea sunt strict centrate între ele și conectate prin intermediul cuplajelor 31 și 21.

Apoi, elementele interne necesare ale statorului sunt plasate în jumătățile superioare ale carcasei, iar turbina este închisă. În acest scop, se înșurubează știfturi în orificiile de pe racordurile orizontale ale carcasei și se coboară jumătățile superioare (capace — a se vedea, de exemplu, punctul 46 din figura 6.1), după care jumătățile superioară și inferioară ale carcasei se strâng strâns la racordurile flanșelor cu ajutorul știfturilor și al dispozitivelor speciale.

Suporturile rotorului sunt închise în același mod. După izolare, închidere și numeroase verificări, turbina este adusă la starea corespunzătoare pentru transportul sarcinii.

Atunci când turbina funcționează, aburul din cazan, prin una sau mai multe conducte de abur (depinde de capacitatea turbinei), curge mai întâi către supapa de poartă principală de abur, apoi către supapa de oprire (una sau mai multe) și, în final, către supapele de control (cel mai adesea — 4). De la supapele de control (neprezentate în fig. 6.1), aburul prin conductele de bypass 1 (în fig. 6.1 sunt patru: două dintre ele sunt conectate la capacul 46 al carcasei exterioare a CVD, iar celelalte două alimentează cu abur jumătățile inferioare ale carcasei) este trimis în camera de intrare a aburului 33 a carcasei interioare a CVD. Din această cavitate, aburul intră în partea curgătoare a turbinei și, dilatându-se, se deplasează spre camera de ieșire 38. În această cameră din jumătatea inferioară a carcasei DDC există două duze de ieșire 37. La acestea sunt sudate conducte de abur, care direcționează aburul către cazan pentru supraîncălzire intermediară.

Aburul supraîncălzit secundar curge prin conducte prin supapa de închidere (neprezentată în fig. 6.1) către supapele de control 4, iar de la acestea — către cavitatea de admisie a aburului a DDC 26. Mai mult, aburul se dilată în partea de curgere a DDC și intră în conducta sa de ieșire 22, iar de la aceasta — în două conducte de ocolire 6 (uneori sunt numite conducte de recepție), care alimentează cu abur cavitatea de admisie a aburului a CND 9. Spre deosebire de CVD și CSD cu un singur flux, CND sunt aproape întotdeauna realizate cu două fluxuri: odată ajuns în camera 9, aburul se împarte în două fluxuri identice și, după ce le traversează, intră în duzele de ieșire CND 14. De la acestea, aburul este dirijat în jos spre condensator. O unitate de reglare și control a turbinei 44 este situată în fața suportului frontal 41. Mecanismul său de comandă 43 permite pornirea, încărcarea, descărcarea și oprirea turbinei.

Conținut

Debitul turbinei și principiul de funcționare

După ce ne-am făcut o idee generală despre turbină, să luăm în considerare „inima” acesteia — partea curgătoare, care este cea mai complexă și cea mai scumpă parte a turbinei. Complexitatea creării sale este determinată nu numai de cerințele tehnologice ridicate pentru fabricație, materiale și instalare, ci mai ales de intensitatea sa științifică extremă: nu se poate crea nici măcar o turbină mediocră fără a avea cunoștințe bune în domenii științifice precum mecanica, dinamica fluidelor, teoria reglării automate, mecanica fracturilor, ca să nu mai vorbim de disciplinele specializate. Prin urmare, nu este surprinzător faptul că numărul țărilor care produc turbine cu abur puternice conform documentației tehnice elaborate de acestea nu depășește zece.

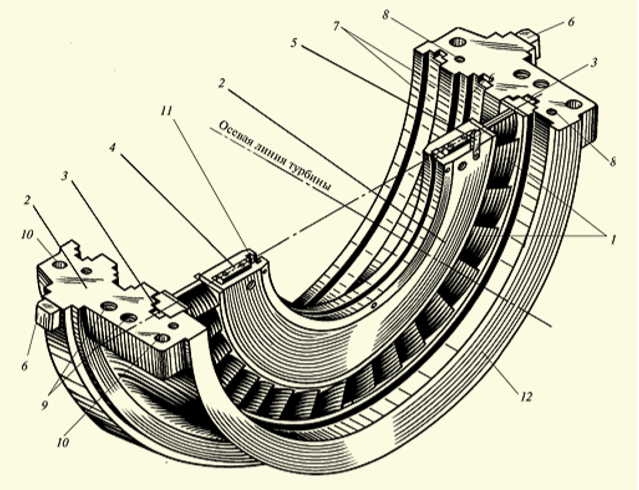

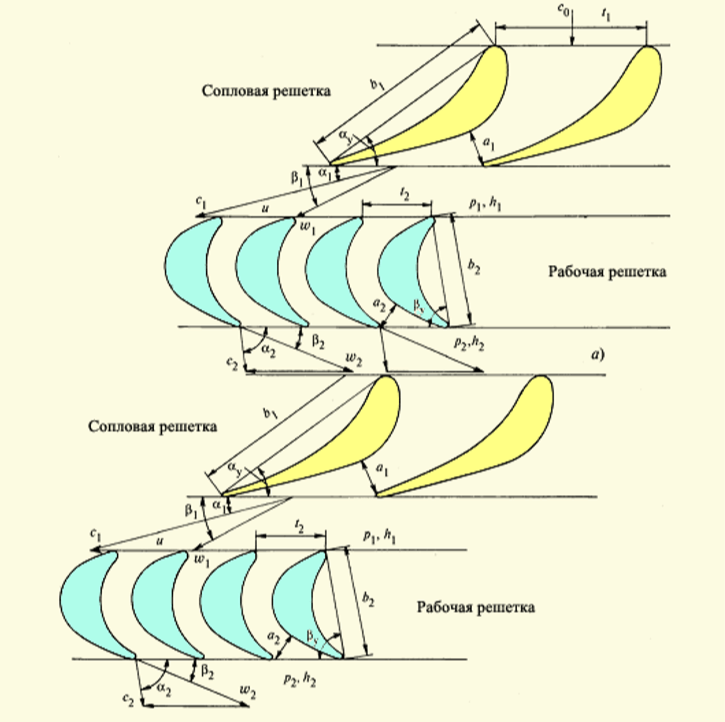

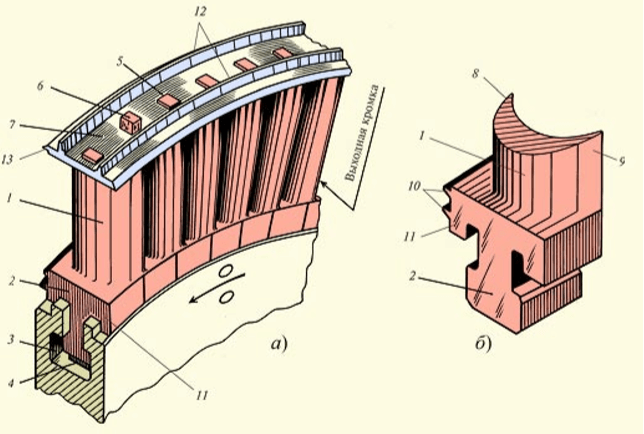

Fig. 6.2 prezintă un fragment din partea de curgere a unei turbine cu abur și părțile care o înglobează. Partea de curgere propriu-zisă este formată din grilele inelare alternante ale duzelor 1 și grilele de lucru 2. Ansamblul unei duze și al unei grile de lucru se numește etaj de turbină. Această denumire provine de la faptul că energia potențială a aburului este transformată în energie cinetică de rotație a rotorului în porțiuni (trepte).

Grila duzelor este formată (fig. 6.3) din lamele de duză identice 1, instalate pe circumferință la o distanță egală una de cealaltă (pas). Lamele ajutajului au un profil destul de bine definit în secțiunea transversală și, prin urmare, între lamele ajutajului se formează un canal (ajutaj) destul de bine definit pentru trecerea aburului. Lamele duzei sunt fixate în diafragma 2 (a se vedea și punctul 11 din figura 6.2), care are o fantă orizontală necesară pentru montarea rotorului în timpul instalării. Diafragma este o partiție inelară care este suspendată de două picioare 3 la nivelul fantei orizontale din alezajul inelar al cuștii. Cușca acoperă mai multe diafragme (două, trei sau mai multe) — de unde și denumirea sa. La rândul său, colivia 12 este suspendată în carcasa turbinei 3 (vezi fig. 6.2 Fig. 6.3) de picioarele 6 (vezi fig. 6.2). Spațiul inelar dintre colivii este adesea utilizat pentru o cameră de extragere a aburului pentru încălzitoarele regenerative (a se vedea spițele 9 din Fig. 6.2).

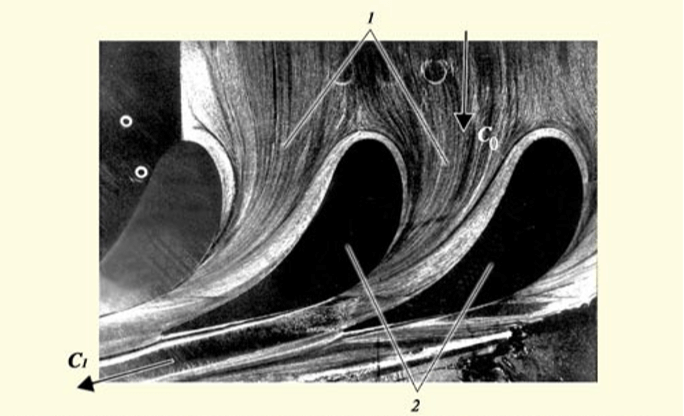

Astfel, carcasa turbinei 3, învelișurile 4 și diafragmele 11 (vezi Fig. 6.2) fixate în spațiu asigură imobilitatea canalelor duzelor din grila duzelor. Canalele însele, datorită formei speciale a lamelelor duzelor și instalării lor în grile, se îngustează (fig. 6.4): suprafața de trecere a aburului la ieșirea din grila duzelor este de câteva ori mai mică decât la intrare.

În plus, dacă se ia în considerare faptul că volumul de abur din spatele grilei cu duze este mai mare decât la intrare, deoarece presiunea din spatele acesteia este mai mică, este clar că viteza aburului la ieșirea grilei va fi de câteva ori mai mare decât la intrare. Într-adevăr, dacă la intrarea în grilajul duzei viteza vaporilor este de 50-100 m/s, atunci la ieșirea din acesta — 300-400 m/s și mai mult. Mai mult, fluxul de abur nu numai că dobândește o viteză mai mare, dar își schimbă și direcția: părțile de ieșire ale paletelor ajutajului (profile) forțează aburul să se întoarcă și să se deplaseze într-o direcție care nu este în lungul axei turbinei (viteza c0), ci transversal (se spune că fluxul de vapori dobândește torsiune — direcție circumferențială). Astfel, din canalele duzelor iese un jet de vapori inelar puternic torsionat, a cărui lățime este egală cu înălțimea lamelelor duzelor. O parte din energia potențială a aburului este transformată de canalele duzelor în energie cinetică a jetului inelar de vapori care se deplasează cu o viteză uriașă (de obicei, această viteză este ceva mai mică decât viteza sunetului, dar în unele etape este mai mare decât aceasta). Rețineți pentru comparație că un avion de pasageri care zboară la 720 km/s are o viteză de 200 m/s.

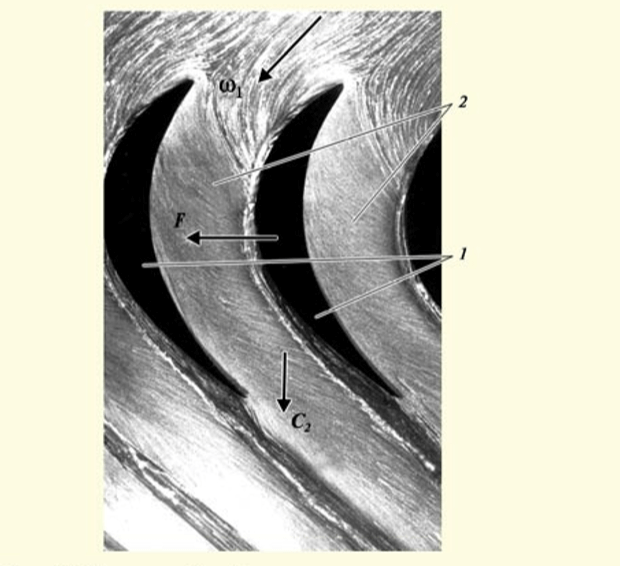

Acum este necesar să se rezolve următoarea sarcină: să se facă ca jetul de abur inelar creat să rotească arborele turbinei 13 (a se vedea Fig. 6.2). În acest scop, se orientează spre rețeaua inelară de profile formată de paletele de lucru 2. În acest scop, în primul rând, rețeaua de lucru are posibilitatea de a se roti: ea este fixată pe discul rotor 12, care este conectat la arborele 13 și este plasat în căptușelile lagărelor de sprijin. Prin urmare, dacă o forță circumferențială având un umăr în raport cu axa de rotație acționează asupra lamei de lucru, rotorul începe să se rotească. Această forță este creată prin intermediul unei rețele speciale de profile (fig. 6.5), creând canale de lucru cu o formă destul de definită (secțiune transversală aproximativ constantă). Aburul care curge prin canalele grilei de lucru își schimbă direcția, iar aceasta este principala cauză a forței circumferențiale F care acționează asupra fiecărei palete de lucru. Viteza aburului în grila de lucru scade, deoarece, datorită flexibilității circumferențiale a paletelor de lucru, fluxul de abur pare să fie blocat în interiorul canalului. Ca urmare, aburul părăsește grila de lucru cu o viteză c2 aproximativ egală cu viteza c0la intrarea în grila duzei. Dar, deoarece presiunea și temperatura aburului din spatele etajului sunt mai scăzute decât în fața acestuia datorită faptului că presiunea scăzută este menținută forțat în condensator și crește treptat la partea de intrare a aburului în turbină), o parte din energia cinetică a fluxului de abur care trece prin etaj este transformată în energie mecanică (de rotație) a rotorului, care este transferată în cele din urmă la rotorul generatorului electric.

Fig. 6.6 prezintă profilurile a două trepte învecinate, permițându-ne să vedem cum curge aburul în secțiunea de curgere și cum sunt acestea poziționate una în raport cu cealaltă. Vaporii intră în canalele rețelei de duze a primei trepte cu o viteză de c0și iese la o viteză de c1 la un unghi α1 care este de 10-15°, adică aproape în direcția circumferențială. Cu toate acestea, deoarece lamele de lucru trec pe lângă lamele duzei de la dreapta la stânga cu o viteză u , vaporii vor intra în lamele de lucru cu o viteză w1 < c1 și la un unghi β1 > α1. Profilul lamei de lucru a primei etape este stabilit la un unghi βуastfel încât vectorul viteză w1 „întâlnește” partea sa frontală fără impact, iar aburul intră fără probleme în canalele grătarului de lucru. Deoarece, după cum s-a menționat mai sus, secțiunea transversală a acestora este aproximativ constantă, unghiul de ieșire β2 ≈ β1și viteza de ieșire a vaporilor în mișcare relativă w2 ≈ w1. Dar, deoarece paletele de lucru au o viteză u , viteza de ieșire a vaporilor în raport cu corpul va fi egală cu c2 ≈ с0. Apoi procesul se repetă în partea de curgere a celei de-a doua trepte și așa mai departe până când aburul intră în condensator.

Proiectarea ansamblurilor și pieselor principale ale turbinelor cu abur

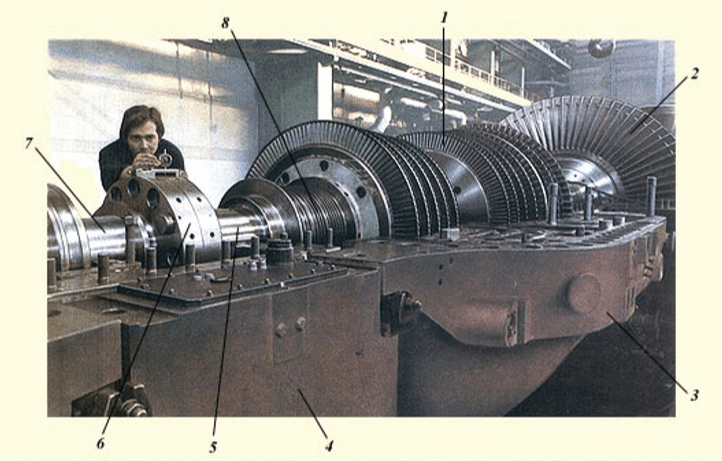

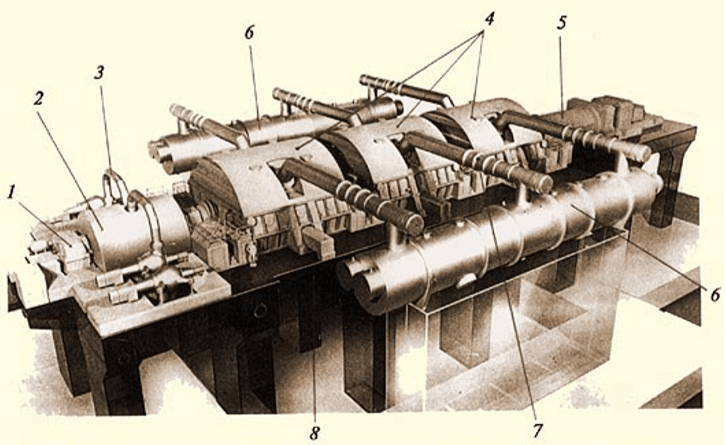

Fig. 6.7 prezintă turbina cu capacul îndepărtat. Jumătatea inferioară a suportului central și cele două carcase ale turbinei (jumătatea inferioară) suspendate de suport sunt clar vizibile. Fig. 6.7 prezintă procedura de aliniere a rotoarelor adiacente la jumătățile de cuplaj necesare pentru eliminarea vibrațiilor. Alături de jumătățile de cuplaj, se pot vedea manșoanele de arbore 5 și 7 sub inserțiile de rulmenți ale suporturilor, ale căror jumătăți inferioare sunt plasate în suport.

Ultimul etaj are cele mai lungi palete de lucru 2, cusute cu sârmă de lipire care le sporește fiabilitatea la vibrații.

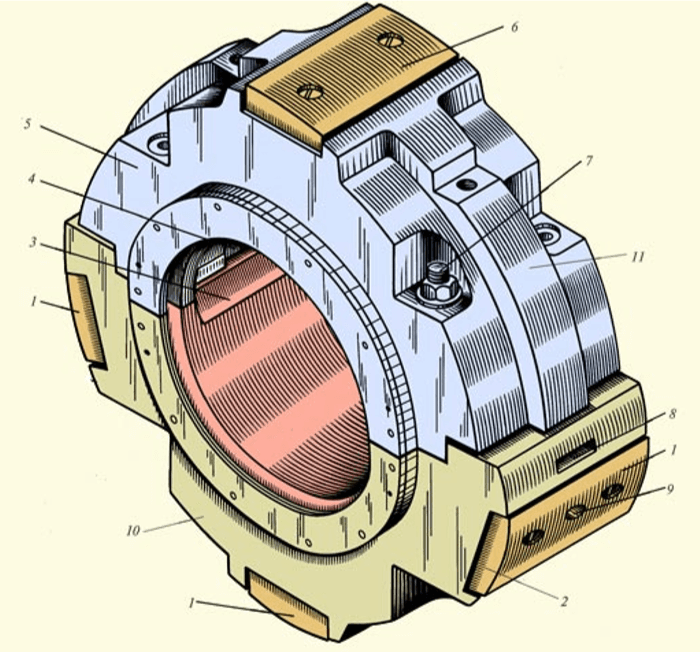

În partea de capăt a rotorului, proeminențele inelare 8 de pe arbore, care servesc la organizarea garniturii de capăt, sunt clar vizibile. Garnitura în sine este prezentată în Fig. 6.8.

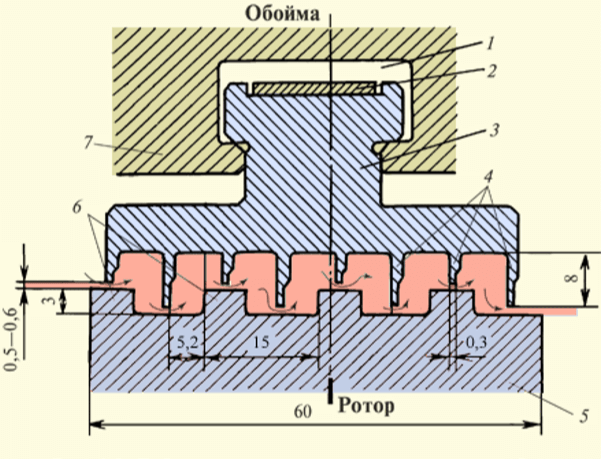

În cușca 7, care are același design ca și cușca diafragmei (a se vedea figurile 6.2 și 6.3), există un orificiu inelar 1 în care sunt introduse segmentele de etanșare 3 (trei segmente în fiecare jumătate a cuștii). Segmentele au crestături inelare subțiri (până la 0,3 mm), care sunt așezate împotriva arborelui cu un joc foarte mic (0,5-0,6 mm). Combinația dintre fantele inelare dintre crestele 4 și proeminențele inelare 6 și camerele inelare dintre acestea se numește garnitură labirint. Rezistența hidraulică ridicată pe care o posedă asigură scurgeri reduse de abur dincolo de partea de curgere a turbinei.

În Fig. 6.9 sunt clar vizibile conectorul cilindrului orizontal, coloanele de ghidare 5 de-a lungul cărora va fi coborâtă jumătatea superioară a carcasei și un număr de știfturi înșurubate 2 pentru a lega conectorul flanșei orizontale.

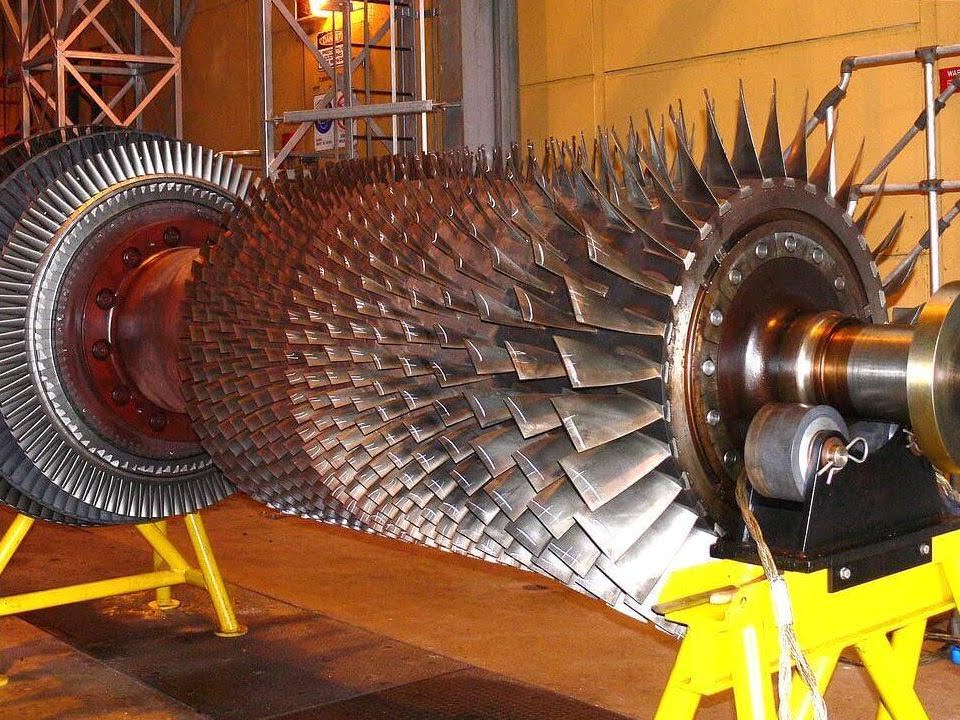

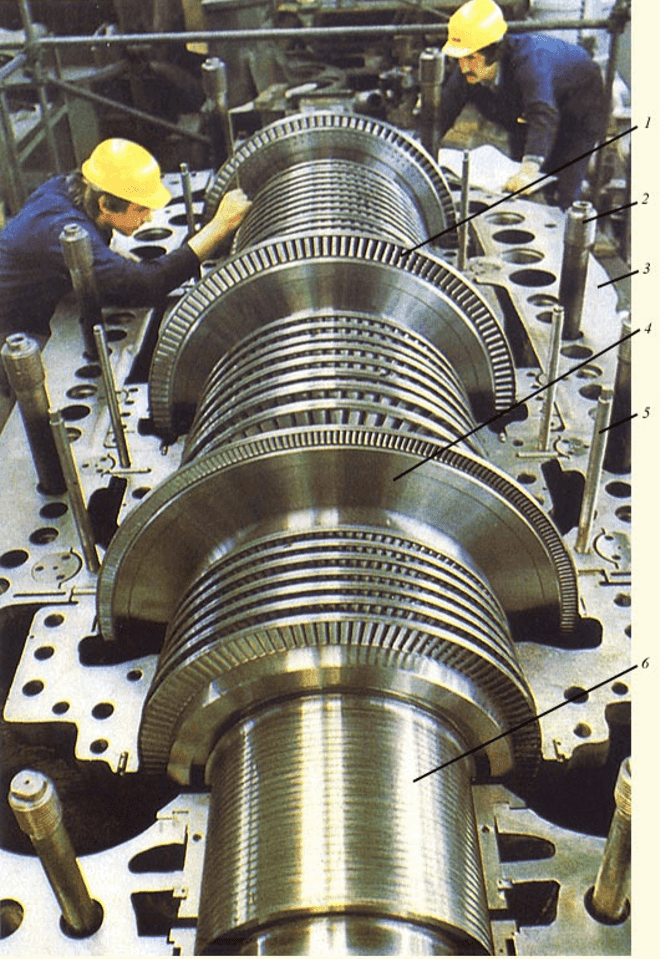

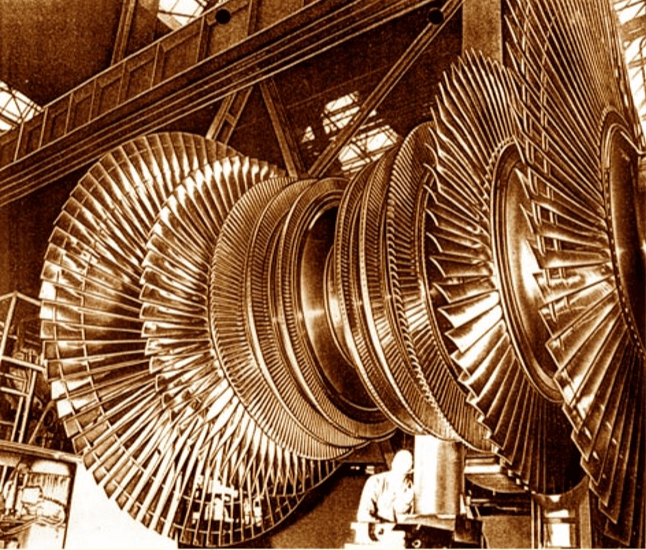

Fig. 6.10 este prezentată o turbină cu abur de mare putere în montaj de fabrică. Aceasta este compusă dintr-un CND (în prim plan), un CSD și un CVD. Se observă bine cum variază lungimile palelor: în primele etape acestea sunt de 30-40 mm, iar în ultima etapă sunt de aproximativ 1 m.

O lamă de lucru tipică (fig. 6.11) este alcătuită din trei elemente principale: o parte profilată 1; o tijă 2, care servește la fixarea lamei pe disc; un vârf 6 de formă dreptunghiulară, rotundă sau ovală, realizat dintr-o singură bucată la capătul părții profilate a lamei.

Lamele sunt fabricate din oțel inoxidabil cu un conținut de crom de 13 % prin ștanțare și frezare ulterioară și sunt montate pe disc prin intermediul a două puțuri speciale în care sunt apoi instalate lamele de blocare cu tije de formă specială.

Banda de bandaj 7 este rulată separat, în care se fac găuri corespunzătoare formei vârfurilor și distanței dintre acestea. Banda se taie în bucăți cu un număr strict calculat de lamele care urmează să fie combinate. Banda de bandaj se pune pe vârfuri, care sunt apoi nituite. Un rând de lame vecine (de obicei de la 5 la 14) unite printr-un bandaj se numește mănunchi de lame de lucru. Principalul scop al împachetării este de a asigura fiabilitatea la vibrații a lamelor (pentru a evita ruperea acestora din cauza oboselii provocate de vibrații). După nituirea țepușelor pe benzile lamelor de lucru, rotorul este montat pe un strung, iar crestele garniturilor sunt în final rectificate.

Fig. 6.11 este prezentată doar una dintre modelele tipice, care se caracterizează printr-o mare varietate de tipuri de tije și de benzi. În modelele moderne, benzile sunt frezate împreună cu partea profilată (cu lățimea benzii egală cu pasul lamelelor), iar uneori lamelele de lucru sunt unite într-un pachet prin sudare.

Fig. 6.12 prezintă un rotor CND în două etape (a se vedea fig. 6.10) în curs de prelucrare la strung. Primele două trepte au benzi, iar ultimele trepte au două legături de sârmă.

Elementul principal al secțiunii de curgere a turbinei, care îi determină întregul aspect, este paleta de lucru a ultimei etape. Cu cât este mai lungă și are un diametru mai mare (cu alte cuvinte, cu cât este mai mare suprafața de trecere a vaporilor în ultima treaptă), cu atât turbina este mai economică. Prin urmare, istoria îmbunătățirii turbinelor este istoria ultimelor etape. La începutul anilor ’50, LMZ a dezvoltat o paletă de lucru de 960 mm lungime pentru ultima treaptă, cu un diametru mediu de 2,4 m, iar pe baza acesteia au fost create turbine cu o capacitate de 300, 500 și 800 MW. La sfârșitul anilor ’70, a fost dezvoltată o nouă lamă de lucru de 1200 mm lungime pentru o treaptă cu un diametru mediu de 3 metri. Acest lucru a făcut posibilă crearea unei noi turbine cu abur pentru centralele termice cu o capacitate de 1200 MW și pentru centralele nucleare cu o capacitate de 1000 MW.

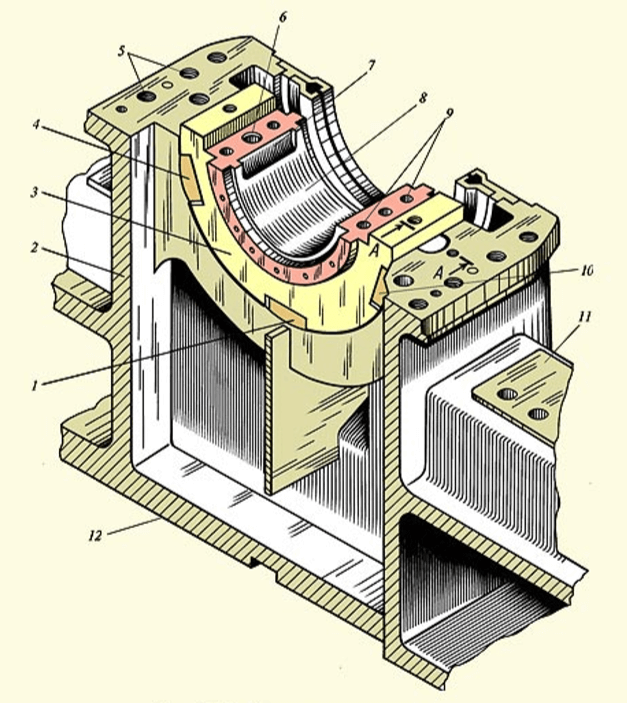

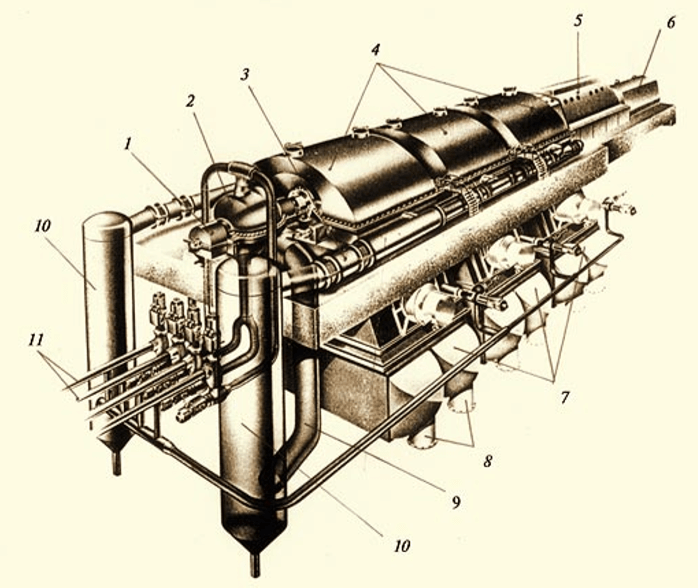

Fig. 6.13 prezintă unul dintre suporturile conductei arborelui. Cu ajutorul bazei 12, jumătatea inferioară a carcasei 2 este montată pe cadrul fundației (care nu este indicat în figură). Jumătatea inferioară a căptușelii 3 este plasată în orificiul carcasei pe plăcuțele 1, 4 și 10. Suprafața interioară 8 a ambelor jumătăți ale căptușelii este cilindrică sau ovală și este umplută cu babbitt, — un aliaj fuzibil antifricțiune pe bază de staniu, care permite rotirea rotorului la o viteză foarte mică chiar și în absența lubrifierii. Rotorul este așezat direct pe suprafața căptușelii 8 și pe suprafața similară a căptușelii vecine atunci când turbina este montată. De sus, acesta este acoperit cu jumătatea superioară a căptușelii și fixat de jumătatea inferioară cu ajutorul unor știfturi înșurubate în orificiile 9. Apoi se montează capacul carcasei rulmenților.

Uleiul pentru lubrifierea butucilor arborelui este furnizat de pompe de la un rezervor de ulei instalat la nivelul inferior al camerei de condensare. Dimensiunea rezervorului de ulei depinde de puterea turbinei: cu cât puterea este mai mare, cu atât mai mulți cilindri și, prin urmare, rotoare și suporturile acestora necesită lubrifiere. În plus, pe măsură ce puterea crește, diametrul axelor crește, iar aceste două circumstanțe necesită un consum ridicat de ulei și, în consecință, un rezervor de ulei de capacitate mare, de până la 50-60 m 3 . Pentru lubrifierea rulmenților, se utilizează fie ulei mineral special (pentru turbine), fie uleiuri sintetice neinflamabile. Acestea din urmă sunt mult mai scumpe, dar mai rezistente la foc.

De la pompe, prin conducte, uleiul, după ce a trecut prin răcitoare de ulei, ajunge la rezervoarele situate în capacele rulmenților, iar de la acestea — la orificiile 6 și la prelevarea 7, distribuind uleiul pe întreaga lățime a axului arborelui. Uleiul, datorită forțelor hidrodinamice, este „împins” sub butucul arborelui și astfel arborele „plutește” pe pelicula de ulei fără a atinge umplutura de babbitt. După ce trece pe sub butucul arborelui, uleiul iese prin orificiile de capăt ale carcasei rulmentului și curge spre fundul carcasei rulmentului, de unde se întoarce prin gravitație în rezervorul de ulei. Carcasa rulmentului este prezentată în Fig. 6.14.

Tipuri de turbine cu abur și aplicațiile lor

Pentru a înțelege locul și rolul turbinelor cu abur, să luăm în considerare clasificarea lor generală. Din marea varietate de turbine cu abur utilizate, putem distinge în primul rând turbinele de transport și cele staționare.

Turbinele cu abur de transport sunt cel mai adesea utilizate pentru acționarea elicelor navelor mari.

Turbinele cu abur staționare sunt turbine care își păstrează locația neschimbată în timpul funcționării.

La rândul lor, turbinele cu abur staționare pot fi clasificate în funcție de o serie de caracteristici.

Scop

În funcție de scopul lor, turbinele se diferențiază în turbine electrice, industriale și auxiliare.

Turbinele de putere sunt utilizate pentru a acționa un generator electric inclus în sistemul energetic și pentru a furniza căldură consumatorilor mari, de exemplu, zone rezidențiale, orașe etc. Acestea sunt instalate la centralele SDPP, centralele nucleare și centralele CHPP de mari dimensiuni. Turbinele de putere se caracterizează, în primul rând, printr-o capacitate mare, iar modul lor de funcționare — printr-o viteză constantă determinată de constanța frecvenței rețelei.

Principalul producător de turbine electrice cu abur din Rusia este Leningradsky Metallichesky Zavod (Sankt Petersburg). Acesta produce turbine cu abur puternice pentru centralele electrice de cogenerare (capacitate de 1200, 800, 500, 300 și 200 MW), centralele electrice de cogenerare (capacitate de 180, 80 și 50 MW și mai puțin), centralele nucleare (capacitate de 1000 MW).

Un alt producător important de turbine cu abur este Turbomotorny Zavod (TMZ, Ekaterinburg). Acesta produce numai turbine de încălzire (capacitate de 250, 185, 140, 100 și 50 MW sau mai puțin).

Există o mulțime de turbine cu abur puternice ale Kharkov Turbine Works (KTZ, Ucraina) instalate la centralele electrice rusești (capacitate de 150, 300 și 500 MW). De asemenea, a produs toate turbinele cu abur instalate la centralele nucleare rusești cu o capacitate de 220, 500 și 1000 MW.

Astfel, în prezent există doar doi producători de turbine cu abur puternice în Rusia. Dacă vorbim despre producătorii străini de turbine, numărul lor este, de asemenea, mic. Majoritatea acestora sunt asociații transnaționale. În Europa, principalii producători de turbine cu abur sunt Siemens (Germania), Acea Brown Bovery (ABB, asociație germano-elvețiană), GECAlsthom (asociație anglo-franceză), Scoda (Republica Cehă). În SUA, General Electric și Westinghouse sunt producători de turbine electrice puternice, în Japonia — Hitachi, Toshiba, Mitsubisi. Toți acești producători produc turbine cu abur de până la 1000 MW și mai mult. Nivelul tehnic al unora dintre ei nu numai că este egal cu cel al producătorilor noștri, dar chiar îi depășește.

Turbinele industriale sunt, de asemenea, utilizate pentru a genera căldură și electricitate, dar scopul lor principal este de a deservi o instalație industrială, de exemplu o instalație metalurgică, textilă, chimică, o rafinărie de zahăr etc. Generatoarele acestor turbine funcționează adesea pe o rețea electrică individuală de putere redusă și sunt uneori utilizate pentru a acționa unități cu viteză variabilă, de exemplu suflantele furnalelor înalte. Adesea, generatoarele unor astfel de turbine funcționează pe o rețea electrică individuală de putere redusă și sunt uneori utilizate pentru a acționa unități cu viteză variabilă, cum ar fi suflantele furnalelor înalte. Capacitatea turbinelor industriale este semnificativ mai mică decât cea a turbinelor electrice. Principalul producător de turbine industriale din Rusia este Kaluga Turbine Works (KTZ).

Turbinele auxiliare sunt utilizate pentru a sprijini procesul tehnologic de producere a energiei electrice — de obicei pentru a acționa pompele de alimentare și suflantele cazanelor.

Pompele de alimentare ale grupurilor energetice cu o capacitate de până la 200 MW sunt acționate de motoare electrice, în timp ce cele cu o capacitate mai mare de 200 MW sunt acționate de turbine cu abur alimentate cu abur de la extragerea turbinei principale. De exemplu, unitățile energetice de 800 MW și 1200 MW au două și, respectiv, trei pompe cu turbină de alimentare de 17 MW fiecare; unitățile energetice de 250 MW (pentru centralele CHPP) și 300 MW au o pompă cu turbină de alimentare de 12 MW; unitățile energetice de 1000 MW pentru centralele nucleare utilizează două pompe de alimentare de 12 MW.

Cazanele unităților energetice de 800 și 1200 MW sunt echipate cu două și, respectiv, trei suflante, care sunt, de asemenea, acționate de turbine cu abur de 6 MW fiecare. Principalul producător de turbine auxiliare cu abur din Rusia este KTZ.

În funcție de tipul de energie

În funcție de tipul de energie obținută din turbina cu abur, acestea sunt împărțite în turbine de condensare și turbine de încălzire.

În cazul turbinelor cu condensare (tip K), aburul din ultima treaptă este evacuat în condensator, acestea nu au prelevări de abur reglementate, deși, de regulă, au multe prelevări de abur nereglementate pentru încălzirea regenerativă a apei de alimentare și, uneori, pentru consumatorii externi de căldură. Principalul scop al turbinelor cu condensare este producerea de energie electrică, astfel încât acestea sunt principalele unități ale centralelor electrice și nucleare puternice. Capacitatea celor mai mari unități de turbine cu condensare ajunge la 1000-1500 MW.

Turbinele de cogenerare au una sau mai multe ieșiri de abur reglementate în care este menținută o presiune prestabilită. Acestea sunt concepute pentru a genera căldură și electricitate, iar cea mai mare dintre ele are o capacitate de 250 MW. O turbină de recuperare a căldurii poate fi proiectată cu sau fără condensarea aburului. În primul caz, aceasta poate avea extracție de abur de încălzire (turbine de tip T) pentru încălzirea apei de rețea pentru încălzirea clădirilor, întreprinderilor etc., sau extracție de abur de producție (turbine de tip P) pentru nevoile tehnologice ale întreprinderilor industriale, sau ambele (turbine de tip PT și PR). În al doilea caz, turbina este denumită turbină de contrapresiune (turbine de tip P). În această turbină, aburul din ultima etapă nu este direcționat către condensator, ci, de obicei, către consumatorul de producție. Astfel, scopul principal al unei turbine de contrapresiune este de a produce abur la o anumită presiune (în intervalul 0,3-3 MPa). O turbină de contrapresiune poate avea, de asemenea, o încălzire reglată sau o extracție de abur industrial, caz în care face parte din tipul TR sau PR.

Turbinele de recuperare a căldurii cu extragere a aburului de încălzire (tip T) sunt proiectate astfel încât, la sarcină maximă de recuperare a căldurii, etajele situate în spatele zonei de extragere să nu producă energie. În ultimii ani, o serie de turbine au fost proiectate astfel încât, chiar și la sarcină maximă, ultimele etaje să producă energie. Aceste turbine sunt de tip TC.

În funcție de parametrii inițiali utilizați

În funcție de parametrii inițiali de abur utilizați, turbinele cu abur pot fi împărțite în turbine cu presiune inițială subcritică și supercritică, cu abur supraîncălzit și saturat, fără supraîncălzire intermediară și cu supraîncălzire intermediară.

Presiunea critică pentru abur este de aproximativ 22 MPa, astfel încât toate turbinele cu o presiune inițială a aburului în amonte mai mică decât această valoare sunt considerate turbine cu abur cu presiune inițială subcritică. În Rusia, presiunea subcritică standard pentru turbinele cu abur este de 130 atm (12,8 MPa), în plus, există un anumit procent de turbine cu o presiune inițială de 90 atm (8,8 MPa). Toate turbinele cu abur pentru centralele nucleare și centralele de cogenerare (cu excepția turbinei de încălzire de 250 MW), precum și turbinele de mai puțin de 300 MW pentru centralele de termoficare sunt proiectate pentru parametri subcritici. Presiunea inițială precritică a turbinelor cu abur străine este de obicei de 16-17 MPa, iar capacitatea maximă a unității ajunge la 600-700 MW.

Toate unitățile energetice puternice cu condensare (300, 500, 800, 1200 MW), precum și o unitate energetică generatoare de căldură de 250 MW, sunt convertite la parametri de abur supercritic (SCP) — 240 atm (23,5 MPa) și 540 °C. Trecerea de la parametrii aburului pre-critic la SCS permite economisirea a 3-4 % din combustibil.

Toate turbinele din centralele electrice de termoficare și centralele electrice de cogenerare funcționează cu abur supraîncălzit, iar cele din centralele nucleare — cu abur saturat (cu un grad mic de umiditate).

Toate turbinele de condensare puternice pentru parametrii de abur subcritic și supercritic funcționează cu supraîncălzire intermediară. Dintre turbinele de recuperare a căldurii, doar turbina LMZ pentru parametrii precritici cu o capacitate de 180 MW și turbina TMZ pentru ACS cu o capacitate de 250 MW au supraîncălzire intermediară. Turbinele cu condensare învechite de 100 MW și mai puțin și numeroase turbine cu abur termic de până la 185 MW sunt construite fără supraîncălzire intermediară.

În funcție de zona de utilizare a turbinei în programul de sarcină electrică

În funcție de zona de utilizare a turbinei în programul de sarcină electrică, turbinele cu abur pot fi împărțite în turbine de bază și turbine de semipunctură. Turbinele de bază funcționează continuu la sau aproape de sarcina nominală. Acestea sunt proiectate astfel încât atât turbina, cât și unitatea turbinei să aibă cel mai mare randament posibil. Turbinele nucleare și cele de cogenerare ar trebui incluse cu siguranță în acest tip de turbine. Turbinele semi-pic sunt proiectate să funcționeze cu opriri periodice la sfârșitul săptămânii (de vineri seara până luni dimineața) și în fiecare zi (peste noapte). Având în vedere numărul redus de ore de funcționare pe an, turbinele (și turbinele) cu regim semipreț sunt mai simple și, prin urmare, mai ieftine (pentru parametrii de abur reduși, cu un număr mai mic de cilindri). Din mai multe motive, industria energetică rusă a suferit întotdeauna de pe urma lipsei capacităților de semipreț în sistemul energetic. În urmă cu aproximativ 25 de ani, LMZ a proiectat o turbină cu condensare semi-peak de 500 MW pentru parametri de 12,8 MPa, 510 °C/510 °C. Proba de cap a acestei turbine trebuia să fie instalată la Lukomlskaya GRES (b. Belarus). Cu toate acestea, în Rusia nu mai funcționează încă nicio turbină specializată de tip semi-peak. În același timp, în Japonia și în SUA sunt în funcțiune zeci de turbine semi-peak de concepție simplificată.

În ceea ce privește caracteristicile de proiectare

Din punct de vedere constructiv, turbinele cu abur pot fi clasificate în funcție de numărul de cilindri, turație și numărul de arbori.

Turbinele cu un singur cilindru și cele cu mai mulți cilindri se disting prin numărul de cilindri. Numărul de cilindri este determinat de debitul volumic de abur la sfârșitul procesului de expansiune. Cu cât densitatea aburului este mai mică, adică presiunea finală este mai mică, și cu cât puterea turbinei este mai mare, adică debitul masic este mai mare, cu atât debitul volumic este mai mare și, în consecință, suprafața necesară pentru trecerea aburului prin paletele de lucru ale ultimului etaj. Cu toate acestea, dacă paletele sunt mai lungi și raza de rotație este mai mare, forțele centrifuge care smulg profilul paletei pot crește în așa măsură încât paleta se rupe. Prin urmare, odată cu creșterea puterii, treceți mai întâi la CND cu două fluxuri și apoi creșteți numărul acestora. Turbinele cu condensare pot fi realizate cu un singur cilindru până la 50-60 MW, cu doi cilindri până la 100-150 MW, cu trei cilindri până la 300 MW, cu patru cilindri până la 500 MW, cu cinci cilindri până la 1300 MW.

Turbinele sunt împărțite în turbine de mare viteză și turbine de mică viteză. Turbinele de mare viteză au o viteză de 3000 rpm = 50 r/s. Acestea antrenează un generator electric, al cărui rotor are doi poli magnetici și, prin urmare, frecvența curentului pe care îl produce este de 50 Hz. Majoritatea turbinelor cu abur pentru centralele termice, termocentralele și parțial pentru centralele nucleare din țara noastră și din aproape toată lumea sunt construite la această frecvență. În America de Nord și într-o parte a teritoriului Japoniei, turbinele de mare viteză sunt construite pentru o viteză de 3600 rpm = 60 r/s, deoarece acolo frecvența acceptată a rețelei este egală cu 60 Hz.

Deoarece, din cauza parametrilor inițiali scăzuți, operabilitatea aburului în turbinele centralelor nucleare este scăzută, iar reducerea costurilor de capital necesită creșterea capacității, adică a masei de abur care trece, debitul volumic la ieșirea turbinei se dovedește a fi atât de semnificativ încât este oportun să se treacă la o turație mai mică. Deoarece numărul polilor magnetici ai unui generator electric trebuie să fie întreg și par, trecerea la un generator electric cu patru poli și obținerea aceleiași frecvențe de rețea ca în cazul unui generator electric cu doi poli necesită înjumătățirea frecvenței. Astfel, turbinele cu viteză redusă din țara noastră au o viteză de 1500 rpm = 25 r/s.

Fig. 6.15 prezintă o turbină nucleară ABB de 1160 MW cu turație redusă la 30 rpm. Dimensiunea gigantică a turbinei este clar vizibilă în comparație cu figura unui om care stă în picioare la suportul central al arborelui acesteia. Turbina nu are DDC, iar aburul din DDC este direcționat către două separatoare orizontale de supraîncălzire a aburului (SSS), iar de la acestea este distribuit către trei CND cu dublu flux. În conformitate cu aceeași schemă, grupurile energetice cu o capacitate de 1000 MW de la centralele nucleare de la Balakovo și Rostov au fost construite pentru 25 rpm.

Pentru centralele nucleare construite pentru condiții climatice calde, adică pentru o temperatură ridicată a apei de răcire și o presiune corespunzător ridicată în condensator, este posibil să se construiască turbine nucleare de mare viteză (fig. 6.16). Aburul este furnizat CVD-ului turbinei din compartimentul reactorului prin patru conducte de abur 11. După ce trece prin CVD, aburul intră în SPP de tip vertical 10, iar după acestea este distribuit către trei CND identice cu dublu flux 4 cu ajutorul receptorului 3. Fiecare CND are propriul condensator dedesubt, care este, de asemenea, clar vizibil pe schemă.

În funcție de numărul de arbori, există turbine cu un singur arbore (având un singur arbore (rotoare din cilindri separați și generator conectat prin cuplaje) și turbine cu doi arbori (având doi arbori, fiecare cu propriul generator și conectat numai prin fluxul de abur). Numai turbinele cu un singur arbore sunt utilizate în centralele termice rusești (la începutul anilor ’70, singura turbină cu doi arbori de 800 MW a fost construită la Slavyanskaya GRES în Ucraina, și aceasta pentru că nu exista un generator electric de 800 MW la acea vreme).

Pentru a desemna tipurile de turbine, GOST prevede marcaje speciale compuse din părți alfabetice și numerice. Partea alfabetică indică tipul de turbină, iar numărul care urmează indică puterea nominală a turbinei în megawați. În cazul în care este necesar să se precizeze puterea maximă a turbinei, valoarea acesteia este indicată cu o bară oblică. Numărul următor indică presiunea nominală a aburului în amonte de turbină în MPa: pentru turbinele de cogenerare, presiunea în evacuări sau contrapresiunea în MPa este indicată cu o bară oblică. În sfârșit, ultima cifră, dacă există, indică numărul de modificare a turbinei adoptat de producător.

Iată câteva exemple de denumiri de turbine.

- Turbină K-210-12,8-3 — tip K, capacitate nominală de 210 MW, cu presiune absolută inițială a aburului de 12,8 MPa (130 kgf/cm2), a treia modificare.

- Turbina P-6-3,4/0,5 — tip P, capacitate nominală 6 MW, cu presiunea absolută inițială a aburului 3,4 MPa și presiunea absolută a aburului extras 0,5 MPa.

- Turbina T-110/120-12,8 — tip T, capacitate nominală 110 MW și capacitate maximă 120 MW, cu presiune absolută inițială a aburului 12,8 MPa.

- Turbină PT-25/30-8,8/1 — tip PT, capacitate nominală 25 MW și capacitate maximă 30 MW, cu presiune absolută inițială a aburului 8,8 MPa (90 at) și presiune absolută a aburului evacuat 1 MPa.

- Turbina R-100/105-12,8/1,45 — tip P, cu capacitate nominală de 100 MW și capacitate maximă de 105 MW, cu presiune absolută inițială a aburului de 12,8 MPa și presiune absolută de refulare de 1,45 MPa.

- Turbina PR-12/15-8,8/1,45/0,7 — tip PR, cu capacitate nominală de 12 MW și capacitate maximă de 15 MW, cu presiune absolută inițială de 8,8 MPa, presiune în extracție de 1,45 MPa și contrapresiune de 0,7 MPa.

Cerințe tehnice de bază pentru turbinele cu abur și caracteristicile acestora

Pentru a vedea cât de perfectă este o turbină cu abur, este suficient să luăm în considerare cerințele tehnice pentru aceasta. Acestea sunt formulate în standardele de stat (GOST). Aici ne vom concentra doar pe cele mai importante dintre ele.

În primul rând, turbina este supusă unui număr de cerințe, care pot fi acoperite de un singur termen — fiabilitate. Fiabilitatea unui obiect tehnic este proprietatea acestuia de a îndeplini funcțiile specificate într-o anumită măsură în anumite condiții de funcționare. În cazul unei turbine cu abur, fiabilitatea înseamnă producerea neîntreruptă de energie electrică la costurile de combustibil stipulate și la sistemul stabilit de exploatare, întreținere și reparații, precum și evitarea situațiilor periculoase pentru oameni și mediu.

Este important să subliniem faptul că conceptul de fiabilitate include conceptul de economie. O turbină care funcționează fără probleme și care funcționează cu un randament scăzut din cauza uzurii sau cu o putere limitată din cauza unor defecțiuni interne nu poate fi considerată fiabilă. Fiabilitatea este o proprietate complexă caracterizată prin subproprietăți precum funcționarea fără defecțiuni, durabilitatea, capacitatea de întreținere, capacitatea de stocare, capacitatea de control, capacitatea de supraviețuire, siguranța. Fără a intra în definiții stricte ale acestor subproprietăți, să le notăm pe cele principale.

Funcționarea fără defecțiuni este proprietatea unei turbine de a menține în permanență o stare de funcționare în timpul unei anumite perioade de funcționare. MTBF mediu pentru turbinele centralelor electrice cu o capacitate de 500 MW și mai mult nu ar trebui să fie mai mic de 6250 h, iar pentru turbinele de capacitate mai mică — nu mai mic de 7000 h, iar pentru turbinele centralelor nucleare — nu mai mic de 6000 h. Dacă luăm în considerare faptul că există 8760 h într-un an calendaristic și că, pentru o anumită perioadă de timp, turbina nu funcționează (de exemplu, la instrucțiunile dispecerului sistemului energetic), înseamnă că defecțiunile cauzate de defectarea turbinei ar trebui să apară în medie nu mai mult de o dată pe an.

Durata de viață totală specificată a unei turbine de centrală electrică ar trebui să fie de cel puțin 40 de ani, iar a turbinelor de centrală nucleară — de cel puțin 30 de ani. Sunt stipulate două circumstanțe importante. În primul rând, această durată de viață nu se aplică pieselor de uzură, cum ar fi paletele de lucru, garniturile, elementele de fixare. Pentru astfel de piese, este importantă durata medie de viață înainte de revizie (intervalul de revizie). În conformitate cu GOST, acesta ar trebui să fie de cel puțin 6 ani (în plus, centralele electrice și nucleare pun în aplicare un sistem planificat de întreținere curentă și preventivă).

Pentru turbinele TPP și, mai precis, pentru componentele acestora care funcționează la temperaturi de peste 450 °C, pe lângă un indicator de durabilitate precum durata de viață, se introduce un alt indicator — resursa — timpul total de funcționare al turbinei de la începutul funcționării până la atingerea stării limită. În etapa de proiectare, starea limită este definită ca durata de viață atribuită. Prin definiție, aceasta este o resursă, la atingerea căreia funcționarea turbinei ar trebui să înceteze, indiferent de starea sa tehnică. De fapt, la atingerea resursei atribuite, turbina poate păstra o capacitate de funcționare suplimentară semnificativă (resursă reziduală) și, ținând seama de costul său ridicat, durata de viață a turbinei este prelungită. Având în vedere caracterul ilogic al termenului „durată de viață atribuită” în ceea ce privește turbina, a fost utilizat termenul „durată de viață proiectată”. Astfel, durata de viață de proiectare (atribuită) este durata de funcționare a turbinei, care este garantată de producător; atunci când aceasta este atinsă, trebuie luată în considerare problema continuării funcționării sale.

GOST nu reglementează durata de viață proiectată (aceasta ar trebui să fie stabilită în condițiile tehnice sau în sarcina tehnică pentru proiectarea sa în fiecare caz specific). Timp de mulți ani, durata de viață proiectată a fost de 100 de mii de ore, iar acum este de obicei de 200 de mii de ore.

Cea mai importantă cerință pentru o turbină este randamentul ridicat. Eficiența unei turbine este evaluată prin eficiența cilindrilor săi.

Eficiența unui cilindru se caracterizează prin fracțiunea de eficiență a vaporilor care a fost transformată în energie mecanică. CSD are cea mai mare eficiență: în turbinele bune, aceasta este de 90-94 %. Factorul de eficiență al CVD și CND este semnificativ mai scăzut și se situează în medie la 84-86 %. Această reducere este cauzată de un caracter semnificativ mai complicat al fluxului de abur în grilele de înălțime foarte mică (câteva zeci de milimetri în primele etape ale DDC) și foarte mare (1 m și mai mult) în ultimele etape ale grilelor CND. Este dificil să se calculeze acest flux și să se adapteze profilurile lamelor la acesta, chiar și cu facilități moderne de calcul.

În plus, o parte semnificativă a părții curgătoare a CND funcționează cu abur umed, picăturile de umiditate au o viteză semnificativ mai mică decât aburul și au un efect de frânare asupra paletelor de lucru în rotație. În plus față de cerințele tehnice de mai sus, GOST conține numeroase alte cerințe, în special pentru sistemul de protecție al turbinei în caz de situații de urgență, pentru manevrabilitate (domeniul de funcționare pe termen lung — de obicei 30-100 % din puterea nominală; durata de pornire și oprire, numărul de porniri posibile etc.), pentru sistemul de reglare și control al turbinei, pentru mentenabilitate și siguranță (siguranța la incendiu, nivelul de vibrații, zgomot etc.), pentru metodele de control al parametrilor mediului de lucru (abur, ulei, condensat), transport și depozitare.