În prezent, se întâlnesc două modele diferite de cuptoare — cuptoare cu spații de lucru refractare și cuptoare cu boltă și pereți răciți cu apă.

Căptușeala șemineului include un strat de foi de azbest așezate pe carcasă, un strat de nivelare din pulbere de argilă refractară, un strat termoizolant din cărămizi de argilă refractară cu grosimea de 70-180 mm și un strat de lucru din cărămizi de magnezită (280-575 mm), iar deasupra un strat sinterizat din pulbere de magnezită cu grosimea de 100-190 mm. Ultimul strat joacă un rol important: în primul rând, împiedică eventuala plecare a metalului lichid prin rosturile dintre cărămizile de smoală de zidărie și, în al doilea rând, grosimea sa este menținută constantă prin umplerea — aruncarea după fiecare topire pe zonele uzate a pulberii de magnezită, datorită acestei rezistențe smoala este de 1500-6000 de topiri (2-3 ani). Căptușeala pereților este realizată din cărămizi de magneziu-cromit sau magneziu. Grosimea peretelui în partea inferioară este de 300-570 mm, crescând odată cu creșterea capacității cuptorului. Rezistența pereților cuptoarelor de 100 de tone este de 150-200 de topituri.

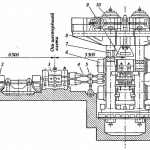

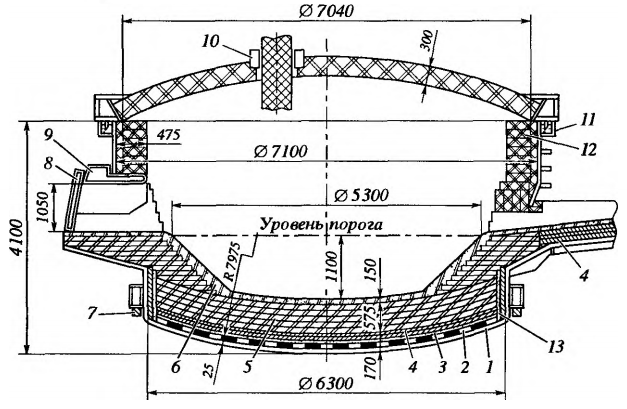

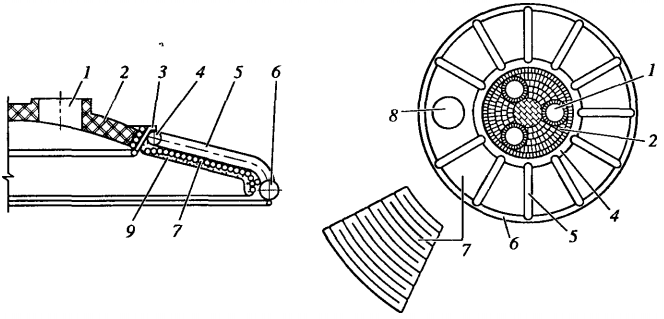

Bolta cuptorului are forma unei cupole (în secțiune transversală — forma unui arc, figura 1). Această formă este obținută prin utilizarea cărămizilor în formă de cuțit și a cărămizilor drepte pentru boltă. Inelul bolții (figura 2) susține cărămizile exterioare ale bolții; în cazul cuptoarelor medii și mari, inelul bolții este răcit cu apă.

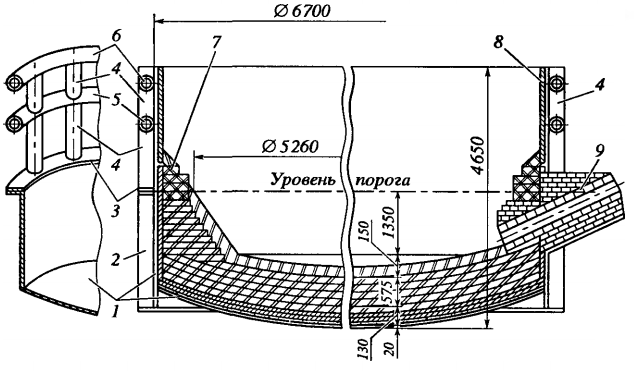

Figura 1 prezintă o secțiune a primului tip de cuptor, care are pereți cilindro-conici (partea superioară cilindrică și partea inferioară conică). În această formă, căptușeala pereților este mai îndepărtată de arcul electric de înaltă temperatură, ceea ce îi crește rezistența (în comparație cu pereții cilindrici, adică verticali)

Bolta este realizată din cărămizi de magneziu-cromit, lăsând în zidărie trei găuri pentru trecerea electrozilor și o gaură pentru evacuarea gazelor din cuptor. Grosimea bolților este de 230-460 mm. Durabilitatea bolților cuptoarelor de 60-200 t este de 50-100 topituri.

Bolta este detașabilă. Atunci când grosimea bolții scade și este posibilă prăbușirea, bolta este înlocuită. Un pod rulant prinde bolta de inel și o îndepărtează, înlocuind-o cu o altă boltă; înlocuirea durează 20-40 de minute. La înlocuirea bolții, etanșeitatea legăturii acesteia cu spațiul de lucru este asigurată de o poartă de nisip. „Cuțitul” sudat la baza inelului bolții (figura 2) în momentul coborârii bolții pe cuptor intră în nisip, care este umplut în jgheabul inelar 11 (figura 1).

Fereastra de lucru este realizată sub forma unei scobituri în carcasa cuptorului, în care este fixat un cadru metalic în formă de U răcit cu apă. Fereastra este închisă de o clapetă căptușită, care se mișcă în sus și în jos. Vizavi de fereastra de lucru există o gură de scurgere din oțel, a cărei margine inferioară se află la nivelul pragului ferestrei de lucru, adică sub nivelul zgurii și al metalului. Din acest motiv, pentru ieșirea metalului este necesară o înclinare de 45° a cuptorului spre deschidere, iar pentru scurgerea zgurii prin fereastra de lucru este necesară, de asemenea, o înclinare de 10° în direcția opusă.

Spațiul inelar dintre boltă și electrozi este etanșat, la cuptoarele mici cu inele răcite cu apă (economizoare), la cuptoarele mari se utilizează etanșări dinamice cu gaz — o structură inelară care introduce gaz sub presiune în spațiu.

Cuptoarele de mare putere, adică cuptoarele cu o putere specifică a transformatorului cuptorului de 600-900 kV-A/t, au pereții și bolțile răcite cu apă, deoarece materialele refractare convenționale se deteriorează rapid fără a suporta radiațiile termice ale arcurilor electrice de mare putere. Pereții acestor cuptoare sunt cilindrici, ceea ce reduce dimensiunile suprafeței lor răcite cu apă, adică pierderile de căldură cu apă și reduce lungimea conductei de curent de la transformator, crescând eficiența electrică a cuptorului. Topirea în astfel de cuptoare, după cum s-a menționat, implică topirea încărcăturii în cuptor cu eliberarea ulterioară a metalului (semiprodus) în cuvă, unde se aplică metode de tratare în afara cuptorului pentru a obține oțel cu compoziția și temperatura dorite. Pentru un tratament eficient în afara cuptorului, este necesar să se prevină pătrunderea zgurii de furnal în cuvă (fosforul și oxigenul pot trece din aceasta în metal); prin urmare, cuptoarele de mare putere sunt, de obicei, echipate cu un sifon sau o fereastră de ieșire a metalului, care asigură scurgerea oțelului fără pătrunderea zgurii de furnal în cuvă.

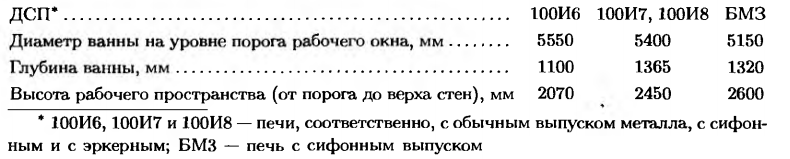

Principalele dimensiuni ale spațiului de lucru al cuptoarelor de oțelărie cu arc de 100 t răcite cu apă sunt prezentate mai jos:

În primul cuptor răcit cu apă, DSP-100I6, dimensiunile spațiului de lucru sunt aceleași ca în cazul cuptoarelor convenționale cu căptușeală refractară. Cuptoarele ulterioare 100I7 și 100I8, precum și cuptorul BMZ, au o baie mai adâncă cu un diametru mai mic; raportul dintre diametrul și înălțimea băii Dv/Hv este de asemenea mai mic (Dv/ Hv).< 4,0), чем у печей с огнеупорной футеровкой (4,5—5,5). Это объясняется тем, что в высокомощных печах нет необходимости иметь большую поверхность контакта металл—шлак, поскольку основные металлургические процессы вынесены в ковш.

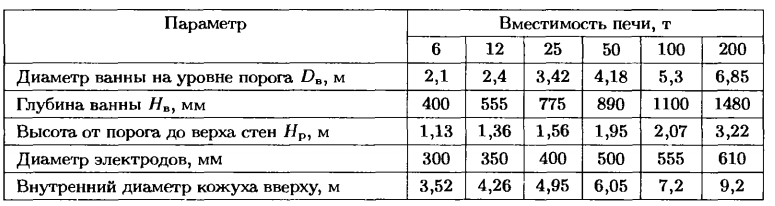

Cuptorul domestic de 100 t cu ieșire prin sifon (DSP-100I7) este prezentat în figura 3. Ieșirea prin sifon a metalului se produce printr-o gaură înclinată formată din tuburi de magnezită (blocuri) 9, situată pe partea opusă ferestrei de evacuare, astfel încât începutul acesteia să fie îngropat în metal. Scoria nu pătrunde în gaură în timpul procesului de eliberare, adică este asigurată eliberarea oțelului fără zgură.

Carcasa cuptoarelor răcite cu apă (figura 3) este formată din două părți. Partea inferioară (fig. 3, pct. 1), care este suportul focarului de zidărie, este realizată din tablă de oțel, la fel ca în cazul cuptoarelor convenționale. Partea superioară — suportul panourilor de perete răcite cu apă, este realizată sub forma unui cadru cu zăbrele din țevi de oțel. Acesta include două tuburi inelare 5 și 6 și un număr de tuburi verticale 4, sprijinite pe flanșa inelară 3, care servesc la conectarea cu flanșa inelară a părții inferioare a carcasei. Refuzul unei carcase cu pereți solizi este cauzat de necesitatea de a asigura accesul exterior la un număr mare de intrări și ieșiri de apă către panouri.

Sub nivelul de prag al ferestrei de lucru există o baie cu metal topit și zgură.

Tabelul 1 prezintă dimensiunile principale ale cuptoarelor cu pereți cilindric-conici.

Tabelul 1 — Dimensiunile de bază ale cuptoarelor de serie cu pereți cilindric-conici.

Pentru a îmbunătăți rafinarea metalului, suprafața de contact metal-scură trebuie să fie suficient de mare. Prin urmare, valoarea raportului Dv/Nv se face în intervalul 4,5-5. Învelișul pereților și al alimentării este sudat din tablă de oțel cu grosimea de 10-40 mm.

Căptușeala căminului (până la partea superioară a pantelor) se realizează în același mod ca în cazul cuptoarelor convenționale. Partea inferioară a pereților, cu o înălțime de 500-600 mm până la panouri, este realizată din materiale refractare pentru a exclude contactul accidental al panourilor cu metalul lichid.

Cuptorul cu bovindou (figura 4) are o proeminență (bovindou) 6 pe partea opusă ferestrei de lucru, în care se află metalul și zgura în timpul topirii. În partea de jos a ferestrei bay există un orificiu de evacuare din oțel 7; partea de jos cu orificiul este situată la o înălțime astfel încât înclinarea cuptorului de 10-12° este suficientă pentru scurgerea metalului, iar metalul este scurs fără zgură. Orificiul 7 este realizat din tuburi de magnezită; după eliberarea topiturii următoare, acesta este acoperit de jos cu o placă de grafit, iar de sus în el se toarnă pulbere de magnezită. De sus, golful este închis de o boltă tubulară detașabilă 5 răcită cu apă, la îndepărtarea căreia se oferă acces la ieșirea de sus.

Panouri de perete. Între 8 și 16 panouri răcite cu apă (figura 3 punctul 8 și figura 4 punctul 5) sunt fixate în interiorul cadrului peretelui cu zăbrele în jurul perimetrului acestuia; fiecare dintre ele are o intrare și o ieșire de apă independente. Panourile ocupă 65-80 % din suprafața peretelui cuptorului.

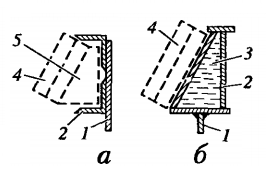

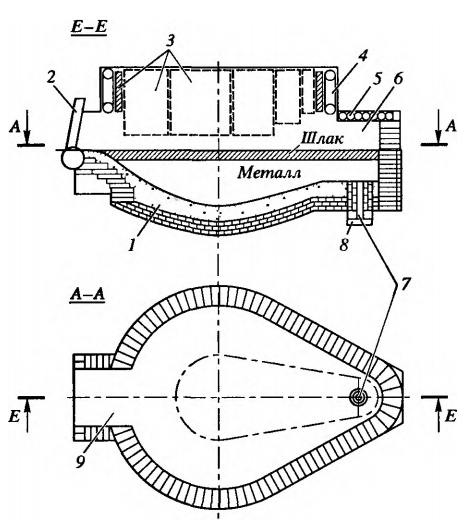

Cele mai comune sunt panourile tubulare de perete (figura 5). Panoul Krupp este (figura 5, a) un rând de țevi paralele 1, în care două țevi vecine de sus și de jos sunt conectate prin adaptoare (guri) ștanțate sudate 2, asigurând o rotație de 180° a apei; spițele 4 și 3 servesc la alimentarea și evacuarea apei de răcire.

Panoul domestic de tip „Sibelectrotherm” (figura 5, b) este alcătuit din două țevi cu diametrul de 70-90 mm prin îndoire fără cusături sudate. Țevile 5 (marcate cu liniuțe în figura 5) și 6 sunt îndoite separat sub forma unei spirale dreptunghiulare care lasă spații între ramurile sale. Tuburile sunt apoi introduse unul în celălalt pentru a forma un panou plat. Tuburile sunt fixate între ele prin intermediul suprapunerilor sudate 10. Una dintre variantele de dispunere a panoului prevede (figura 5, b) intrarea 8 și ieșirea 9 apei prin capetele periferice ale țevilor și conectarea capetelor țevilor 5 și 6 în centrul panoului cu ajutorul spigotului 7. Acest panou, în comparație cu panoul societății „Krupp”, are o rezistență hidraulică mai mică datorită absenței virajelor de apă de 180°; este mai ușor de fabricat, deoarece nu necesită sudarea țevilor; este mai fiabil în funcționare datorită absenței cusăturilor sudate.

Pe suprafața receptoare de căldură a panourilor se formează (ca urmare a condensării vaporilor) garnitura, care este un izolator termic. Pentru menținerea acestuia, se sudează la suprafață un număr mare de suporturi de zgură (pini, unghiuri, cârlige etc.).

Se utilizează apă purificată chimic. Viteza de mișcare a apei trebuie să fie mai mare de 2 m/s pentru a evita zonele de stagnare, deoarece în acestea începe fierberea apei și precipitarea sărurilor de duritate. Consumul de apă pentru ambele tipuri de panouri tubulare de perete este de 5-9 m 3 pe 1 m 2 din suprafața panoului, durabilitatea panoului ajungând la 2000-4000 topiri și mai mult.

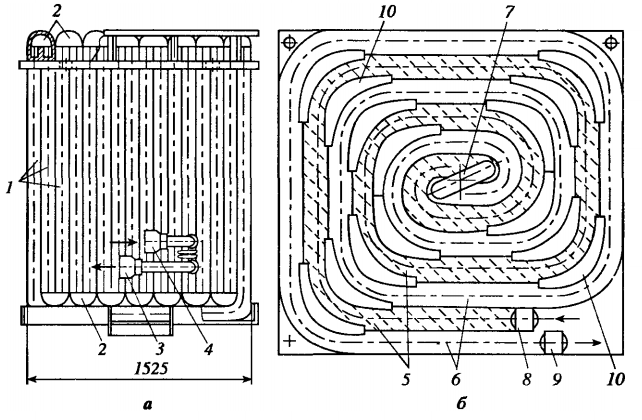

Bolțile răcite cu apă se deosebesc prin forma secțiunii transversale (plană, domoală, convexă în formă de piramidă trunchiată), prin dispunerea principalelor elemente răcite cu apă (tubulare, în formă de cutie cu circulație a apei în interiorul cutiei, cu răcire prin pulverizare a suprafeței de lucru). Bolțile tubulare domoale sunt cele mai frecvente (figura 6).

Bolta are un cadru de susținere răcit cu apă, alcătuit din inele tubulare superioare 4 și inferioare 6 conectate prin țevi curbe (grinzi radiale) 5. Panourile tubulare răcite cu apă 7 sunt fixate de jos pe cadru, pe care se formează de jos un strat de garnituraj 9, ținut de suporturi de zgură sudate pe panouri. Unul dintre panouri este prevăzut cu o deschidere 8 pentru evacuarea gazelor din cuptor. Partea centrală bombată 2 a bolții este detașabilă, fiind realizată din cărămizi de magneziu-cromit, susținute de un inel de susținere tubular 3 răcit cu apă. Are trei găuri pentru electrozi. Refractarele sunt necesare aici pentru a preveni eventualele scurtcircuite între electrozi și partea metalică răcită cu apă a bolții. De obicei, partea periferică răcită acoperă aproximativ 80 % din suprafața bolții, iar partea centrală refractară aproximativ 20 %.

Consumul de apă al acestor bolți este de 6-9m 3 /h pe 1m 2 de suprafață; pentru bolta unui cuptor de 100 tone, consumul total de apă este de ~400m 3 /h. Durabilitatea părții răcite cu apă a bolții cuptoarelor de mare putere ajunge la 2000-4000 de topeliri, iar durabilitatea părții centrale refractare este de aproximativ 200 de topeliri, după care se înlocuiește. Viteza apei trebuie să fie mai mare de 2 m/s pentru a evita formarea de calcar în tuburile panourilor; în același scop trebuie utilizată apă purificată chimic.

Proiectarea cuptoarelor electrice cu arc în curent continuu

Introducerea industrială a cuptoarelor cu arc electric în curent continuu a început în perioada 1981-1985, după ce au fost dezvoltate redresoare puternice, ieftine și ușor de utilizat (convertoare de curent alternativ în curent continuu). Acestea sunt de obicei convertoare cu tiristoare.

Până în 1993, aproximativ 80 de cuptoare cu curent continuu cu o capacitate de până la 100-150 tone și o capacitate de până la 80-100 MV-A erau în funcțiune în întreaga lume.

În cuptoarele cu curent continuu, un arc electric arde între un electrod grafitat (unul, uneori trei) introdus în spațiul de lucru de sus și metalul lichid sau sarcina solidă, la care tensiunea este furnizată de dispozitive conductoare speciale (electrozi inferiori) situate în subsol. Electrodul grafitat superior este alimentat de la rețeaua electrică cu un potențial electric negativ, iar baia metalică cu un potențial electric pozitiv.

Cuptoarele de curent continuu sunt cuptoare de mare putere cu boltă și pereți răciți cu apă și ieșire metalică prin fereastră. Cuptoarele de curent continuu sunt similare cuptoarelor de curent alternativ în ceea ce privește spațiul de lucru și mecanismele de bază (rotirea bolții, înclinarea cuptorului, prinderea și deplasarea electrozilor etc.). Principala diferență constă în faptul că cuptorul are un electrod de pardoseală (uneori trei). Electrozii de subpodea au mai multe varietăți. De exemplu, este vorba de o tijă de oțel încorporată în căptușeala podelei cuptorului, a cărei parte inferioară este răcită cu apă; un alt model este un bloc încorporat în deschiderea podelei cuptorului, format dintr-un număr mare de plăci sau tije subțiri de oțel, dispuse vertical și fixate pe o bază comună (placă de oțel), la care se furnizează curentul. O masă refractară este împachetată între plăci sau tije.