Centrala termică este un complex de echipamente și dispozitive care transformă energia combustibilului în energie electrică și (în cazul general) termică.

Centralele termice sunt caracterizate de o mare varietate și pot fi clasificate în funcție de diverse caracteristici.

Conținut

- În funcție de scopul și tipul de energie produsă

- În funcție de tipul de combustibil utilizat

- Pe tipuri de centrale termice

- Conform schemei tehnologice a conductelor de abur

- În funcție de nivelul presiunii inițiale

- Ideea generală a unei centrale termice

- Procesul tehnologic de conversie a energiei chimice a combustibilului în energie electrică la centralele electrice de cogenerare

- Clădirea principală a centralei TPP

- Familiarizarea cu principalele echipamente ale centralei termice

- Proprietățile combustibililor arși în termocentrale

- Perspectivele apropiate și îndepărtate ale construcției de centrale termice

În funcție de scopul și tipul de energie produsă

În funcție de scopul și tipul de energie furnizată, centralele termice sunt împărțite în centrale urbane și centrale industriale.

Centralele electrice districtuale sunt centrale electrice publice independente care deservesc toate tipurile de consumatori din district (întreprinderi industriale, transport, populație etc.). Centralele electrice districtuale în condensare, care produc în principal energie electrică, își păstrează adesea denumirea istorică — GRES (centrale electrice districtuale de stat). Centralele electrice de cartier care produc electricitate și căldură (sub formă de abur sau apă caldă) se numesc centrale de cogenerare (CHP). De regulă, GRES-urile și CHPP-urile districtuale au o capacitate de peste 1 milion kW.

Centralele electrice industriale sunt centrale electrice care furnizează căldură și electricitate anumitor unități de producție sau complexelor acestora, cum ar fi o unitate de producție chimică. Centralele electrice industriale fac parte din întreprinderile industriale pe care le deservesc. Capacitatea lor este determinată de nevoile de căldură și electricitate ale întreprinderilor industriale și, de regulă, este semnificativ mai mică decât cea a centralelor electrice de cartier. Adesea, centralele industriale lucrează pentru rețeaua electrică generală, dar nu sunt subordonate dispecerului sistemului energetic. În continuare sunt analizate doar centralele electrice de cartier.

În funcție de tipul de combustibil utilizat

În funcție de tipul de combustibil utilizat, centralele termice sunt împărțite în centrale pe bază de combustibili fosili și centrale nucleare.

Centralele electrice cu condensare alimentate cu combustibili fosili au fost denumite din punct de vedere istoric centrale termice (CTE — centrale termice) în perioadele în care nu existau centrale nucleare (CN). Acest termen va fi utilizat în continuare în acest sens, deși atât centralele termice, centralele nucleare, centralele cu turbină cu gaz (GTPP) și centralele cu ciclu combinat (CCPP) sunt, de asemenea, centrale termice care funcționează pe principiul conversiei energiei termice în energie electrică.

Centralele termice utilizează combustibili gazoși, lichizi și solizi ca combustibili fosili. Majoritatea centralelor termice din Rusia, în special din partea europeană, consumă gaze naturale ca principal combustibil și păcură ca combustibil de rezervă, folosind aceasta din urmă, din cauza costului său ridicat, doar în cazuri extreme; astfel de centrale termice sunt denumite centrale termice pe bază de gaz și păcură. În multe regiuni, în special în partea asiatică a Rusiei, combustibilul principal este cărbunele pentru abur — cărbune cu putere calorică redusă sau deșeuri de cărbune cu putere calorică ridicată (antracit — ASH). Deoarece astfel de cărbuni sunt măcinați în mori speciale până la starea de praf înainte de ardere, aceste centrale termice se numesc centrale cu cărbune pulverizat.

Pe tipuri de centrale termice

În funcție de tipul centralelor termice utilizate în centralele electrice pentru a transforma energia termică în energie mecanică de rotație a rotorului turbinei, se disting centralele cu turbină cu abur, cu turbină cu gaz și cu ciclu combinat.

La baza centralelor electrice cu turbină cu abur stau grupurile cu turbină cu abur (STU), care utilizează cea mai complexă, mai puternică și extrem de avansată mașină electrică — turbina cu abur — pentru a transforma energia termică în energie mecanică. Turbinele cu aburi sunt elementul principal al centralelor termice de tip TPP, CHPP și NPP.

Centralele termice cu turbine cu gaz (GTPP) sunt echipate cu unități de turbine cu gaz (GTU) care funcționează cu combustibil gazos sau, în cazuri extreme, lichid (motorină). Deoarece temperatura gazelor din spatele GTU este suficient de ridicată, acestea pot fi utilizate pentru a furniza energie termică unui consumator extern. Astfel de centrale sunt denumite GTU-CHPP. În prezent, în Rusia există o GTPP (Klasson GRES-3, Elektrogorsk, regiunea Moscova) cu o capacitate de 600 MW și o GTU-CHPP (în Elektrostal, regiunea Moscova).

Centralele termice cu abur-gaz sunt echipate cu turbine cu gaz cu ciclu combinat (CCGT), care sunt o combinație între GTU și CCGT, ceea ce permite asigurarea unui randament ridicat. Centralele CCPP-TPP pot fi cu condensare (CCPP-CPP) și cu furnizare de căldură (CCPP-CHPP). În Rusia există o singură CCGT-PPP în funcțiune (CCGT-450T) cu o capacitate de 450 MW. La Nevinnomysskaya GRES există un grup energetic CCPP-170 de 170 MW (a se vedea cursul 7), iar la Centrala nucleară de sud din Sankt Petersburg există un grup energetic CCPP-300 de 300 MW.

Conform schemei tehnologice a conductelor de abur

În conformitate cu schema tehnologică a conductelor de abur, centralele electrice de termoficare sunt împărțite în centrale electrice de termoficare în bloc și centrale electrice de termoficare reticulate.

CET-urile de tip bloc sunt formate din centrale electrice separate, de regulă, de tip unic — unități de putere. Într-o unitate de putere, fiecare cazan furnizează abur numai pentru turbina sa, din care se întoarce după condensare numai la propriul cazan. Toate centralele puternice SDPP și CHPP, care au așa-numita supraîncălzire intermediară a aburului, sunt construite conform schemei de blocuri. Funcționarea cazanelor și a turbinelor la centralele cu legături încrucișate este asigurată într-un alt mod: toate cazanele centralelor furnizează abur la o conductă de abur comună (colector) și toate turbinele cu abur ale centralelor sunt alimentate din aceasta. Această schemă este utilizată pentru a construi CHPP-uri fără supraîncălzire intermediară și aproape toate CHPP-urile pentru parametrii inițiali subcritici ai aburului.

În funcție de nivelul presiunii inițiale

În funcție de nivelul presiunii inițiale, se face o distincție între TPP-urile cu presiune precritică și cele cu presiune supercritică (SCP).

Presiunea critică este de 22,1 MPa (225,6 atm). În industria energiei termice din Rusia, parametrii inițiali sunt standardizați: CET-urile și CPCH-urile sunt construite pentru o presiune precritică de 8,8 și 12,8 MPa (90 și 130 atm), iar pentru SCP — 23,5 MPa (240 atm). Din motive tehnice, TPP-urile pentru parametrii supercritici sunt construite cu supraîncălzire intermediară și în conformitate cu schema blocurilor. Adesea, centralele TPP sau CHPP sunt construite în mai multe etape — în etape, ai căror parametri sunt îmbunătățiți odată cu punerea în funcțiune a fiecărei etape noi.

Ideea generală a unei centrale termice

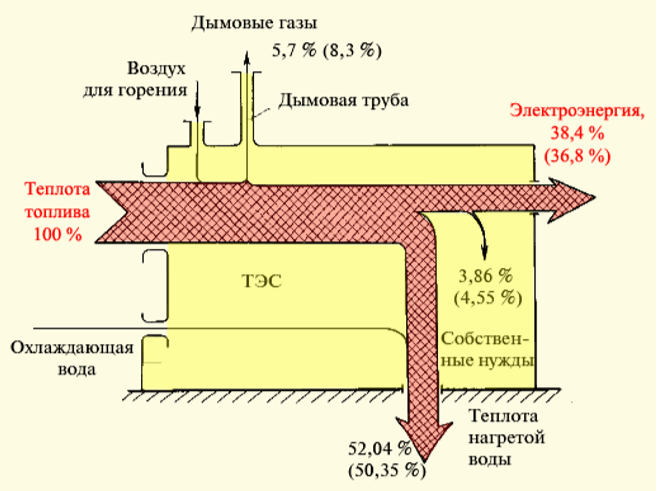

Să luăm în considerare o centrală termică tipică în condensare care funcționează cu combustibil fosil, cu puțin interes pentru procesele care au loc în echipamentele sale. O schemă a acestei centrale este prezentată în Fig. 2.1.

Centrala termică este o întreprindere industrială uriașă pentru producerea de energie electrică. Principala „materie primă” pentru funcționarea CET este combustibilul organic, care conține un stoc de energie chimică măsurat prin căldura de ardere Qсг.

Combustibilul este introdus în cazan, iar pentru arderea acestuia este introdus și un agent oxidant — aer care conține oxigen. Aerul este preluat din atmosferă. În funcție de compoziție și de căldura de ardere, sunt necesare 10-15 kg de aer pentru arderea completă a 1 kg de combustibil și, prin urmare, aerul este, de asemenea, o „materie primă” naturală pentru producerea de energie, pentru a cărei livrare în zona de ardere este necesar să se dispună de suflante puternice de înaltă performanță. Ca urmare a reacției chimice de ardere, în care carbonul C al combustibilului este transformat în oxizii CO2 și CO, hidrogen H2 — în vapori de apă H2O, sulful S în oxizi SO2 și SO3 etc., se formează produsele arderii combustibilului — un amestec de gaze diferite de temperatură ridicată. Energia termică a produselor de ardere a combustibilului este sursa de energie electrică produsă de CET.

Mai mult, în interiorul cazanului, căldura este transferată de la gazele de ardere la apa care se deplasează în interiorul conductelor. Din păcate, din motive tehnice și economice, nu toată energia termică eliberată ca urmare a arderii combustibilului poate fi transferată în apă. Produsele arderii combustibilului răcite la temperatura de 130-160 °C (gazele de ardere) părăsesc CET prin coșul de fum. În funcție de tipul de combustibil utilizat, de modul de exploatare și de calitatea exploatării, partea de căldură transportată de gazele de ardere este de 5-15 %.

O parte din energia termică rămasă în interiorul cazanului și transferată apei asigură aburul cu parametri inițiali ridicați. Acest abur este direcționat către turbina cu abur. La ieșirea din turbină, se menține un vid profund cu ajutorul unui aparat numit condensator: presiunea din spatele turbinei cu abur este de 3-8 kPa (reamintim că presiunea atmosferică este de 100 kPa). Prin urmare, aburul, care a intrat în turbină cu presiune ridicată, se deplasează spre condensator, unde presiunea este scăzută, și se dilată. Expansiunea aburului este cea care asigură transformarea energiei sale potențiale în lucru mecanic. O turbină cu abur este dispusă astfel încât energia de expansiune a aburului să fie transformată în rotația rotorului său. Rotorul turbinei este conectat la rotorul generatorului electric, în înfășurările statorului căruia este generată energie electrică, care este produsul util final (marfă) al funcționării CET.

Cantități mari de apă rece sunt necesare pentru funcționarea condensatorului, care nu numai că asigură presiunea scăzută din spatele turbinei, dar și forțează aburul să se condenseze (să se transforme în apă). Aceasta este al treilea tip de „materie primă” furnizată unei centrale termice și este la fel de importantă ca și combustibilul pentru funcționarea centralei. Prin urmare, centralele termice sunt construite fie lângă surse naturale de apă (râu, mare), fie lângă surse artificiale (răcitor de iaz, turnuri de răcire a aerului etc.).

Principala pierdere de căldură la centralele electrice de termoficare se datorează transferului căldurii de condensare către apa de răcire, care o cedează apoi mediului. Mai mult de 50 % din căldura care intră în CTA cu combustibil se pierde cu căldura apei de răcire. În plus, rezultă poluarea termică a mediului.

O parte din energia termică a combustibilului este consumată în interiorul CET fie sub formă de căldură (de exemplu, pentru încălzirea păcurii care ajunge la CET sub formă groasă în vagoane cisternă), fie sub formă de energie electrică (de exemplu, pentru acționarea motoarelor electrice ale pompelor în diverse scopuri). Această parte a pierderilor se numește nevoi proprii.

Fig. 2.1 prezintă diagrama de transformare a căldurii din combustibil la o centrală nucleară cu trei grupuri energetice pe gaz petrolier cu o capacitate electrică de 800 MW fiecare, calculată în medie pe o perioadă anuală. Raportul dintre cantitatea de energie eliberată de CTE într-o anumită perioadă de timp și căldura conținută în combustibilul ars consumat în această perioadă se numește randamentul net al CTE pentru producerea de energie electrică. În cazul centralei considerate în figura 2.1, aceasta este de 38,4 %.

Conceptul de eficiență netă a unei centrale electrice de termoficare este utilizat de obicei ca o estimare universală pentru compararea centralelor electrice de termoficare din diferite țări, în analize științifice și în alte cazuri. În practica de zi cu zi, la centralele electrice se utilizează un alt indicator — consumul specific de combustibil echivalent bуmăsurat în g/(kWh). Combustibilul condiționat este un combustibil cu puterea calorifică Qсг = 7000 kcal/kg = 29,33 MJ/kg. Dacă, de exemplu, 100 de tone de cărbune cu puterea calorifică Qсг = 3500 kcal/kg, adică se utilizează VU = 50 tone de păcură, și în același timp se eliberează în rețea E = 160 000 kWh de energie electrică, consumul specific de combustibil condiționat va fi următorul

bу = 50 — 10 6 /160 000 = 312,5 g/(kWh)

Există o relație elementară între randamentul net al unei CET și consumul specific de combustibil echivalent:

Este util și ușor de reținut că consumul specific bу = 333 g/(kWh) corespunde randamentului net ηTPP≈ 37 %. Acesta este aproximativ nivelul unui TPP tipic în Rusia.

Să luăm în considerare câteva exemple.

În 1999, centralele electrice ale AO-energo din Rusia au produs 517,53 miliarde kWh de energie electrică la un consum mediu de echivalent combustibil specific bу = 341,7 g/(kWh). În consecință, în acest scop a fost necesar să se ardă

Вт = 341,7 — 1 0-6 — 517,53 — 10 6 t = 176,8 milioane de tone de combustibil echivalent.

Economia de combustibil convențional în doar 1 g/(kWh) la scara Rusiei dă economia de combustibil convențional

ΔВт = (1/341,7) — 176,8 = 0,52 milioane tone,

adică aproximativ o jumătate de milion de tone.

Creșterea eficienței nete a CET cu 1 % înseamnă reducerea consumului specific de echivalent combustibil cu bу = 0,01 — 341,7 ≈ 3,4 g/(kWh), ceea ce înseamnă o economie de echivalent combustibil la scara Rusiei ΔBТ = 0,52 — 3,4 1,8 milioane de tone de echivalent combustibil.

La Reftinskaya GRES cu cărbune pulverizat, cu o capacitate totală de 3800 MW, consumul specific de combustibil condiționat bу = 336,5 g/(kWh). În cazul în care grupurile energetice ale GRES funcționează cu sarcină maximă, consumul zilnic de combustibil condiționat este următorul

Вт = 336,5 — 1 0-6 — 3800 — 10 3 — 24 ≈ 30 700 т.

Dacă în acest caz, pentru simplificare, se consideră că căldura de ardere a combustibilului utilizat și a celui condiționat coincide, iar cărbunele este transportat în vagoane cu o capacitate de 60 de tone, atunci transportul va necesita 20 700/60 ≈ 311 vagoane, adică aproximativ 10 trenuri. Cu alte cuvinte, GRES ar trebui să primească și, respectiv, să ardă un tren în fiecare oră.

O centrală termică trece prin ea o cantitate uriașă de apă. Se poate considera că eliberarea a 1 kWh de energie electrică necesită aproximativ 0,12 m 3 de apă de răcire, care intră în condensator cu o temperatură aproximativ egală cu temperatura ambiantă. În condensator se va încălzi cu 8-10 °C și va ieși din condensator.

De exemplu, o singură unitate de 300 MW utilizează 10 m 3 de apă de răcire în 1 s. Funcționarea sa necesită un debit de apă aproximativ egal cu debitul mediu anual al râului Moscova în limitele orașului. Pompele care deservesc această unitate necesită un motor electric de 2,5 MW.

Cantitatea de aer utilizată este, de asemenea, uriașă. Este nevoie de aproximativ 5 m 3 de aer pentru a genera 1 kWh de energie electrică.

De exemplu, Reftinskaya GRES care funcționează la capacitate maximă de 3800 MW la fiecare 1 s utilizează

V = 5 — 3600 — 3,8 — 10 6 = 5300 m 3 /s

de aer curat cu un conținut de oxigen de 21 % (în masă) și emite gaze de ardere în atmosferă, care practic nu conțin oxigen, dar sunt otrăvite cu dioxid de carbon, oxizi de azot și alți compuși nocivi.

Pentru funcționarea normală a centralelor electrice, în afară de „materiile prime” (combustibil, apă de răcire, aer), sunt necesare multe alte materiale: ulei pentru funcționarea sistemelor de lubrifiere, reglarea și protecția turbinelor, reactivi (rășini) pentru curățarea corpului de lucru, numeroase materiale de reparații.

În sfârșit, CET-urile puternice sunt deservite de un număr mare de personal, care asigură exploatarea zilnică, întreținerea echipamentelor, analiza indicatorilor tehnico-economici, aprovizionarea, gestionarea etc. În mod orientativ, se poate considera că este necesar un membru al personalului pentru fiecare 1 MW de capacitate instalată și, prin urmare, personalul unei CTE puternice este de câteva mii de persoane.

Procesul tehnologic de conversie a energiei chimice a combustibilului în energie electrică la centralele electrice de cogenerare

Orice centrală electrică cu turbină cu abur în condensare include patru elemente obligatorii:

cazan energetic , sau pur și simplu un cazan, în care se furnizează apă de alimentare sub presiune ridicată, combustibil și aer atmosferic pentru ardere. Procesul de ardere are loc în cuptorul cazanului — energia chimică a combustibilului este transformată în căldură și energie radiantă. Apa de alimentare curge printr-un sistem de conducte situat în interiorul cazanului. Combustibilul care arde este o sursă puternică de căldură, care este transferată apei de alimentare. Aceasta din urmă este încălzită până la punctul de fierbere și vaporizată. Aburul rezultat este supraîncălzit peste punctul de fierbere în același cazan. Acest abur cu o temperatură de 540 °C și o presiune de 13-24 MPa este introdus în turbina cu abur prin una sau mai multe conducte;

O unitate de turbină compusă dintr-o turbină cu abur, un generator electric și un excitator. Turbina cu abur, în care aburul se dilată la o presiune foarte scăzută (de aproximativ 20 de ori mai mică decât presiunea atmosferică), transformă energia potențială a aburului comprimat și încălzit în energia cinetică a rotației rotorului turbinei. Turbina antrenează un generator electric care transformă energia cinetică a rotației rotorului generatorului în curent electric. Generatorul electric este format dintr-un stator, în ale cărui înfășurări electrice este generat curentul, și un rotor, care este un electromagnet rotativ alimentat de un excitator;

condensatorul este utilizat pentru a condensa aburul provenit de la turbină și pentru a crea o rarefacție profundă. Acest lucru face posibilă reducerea foarte semnificativă a consumului de energie pentru comprimarea ulterioară a apei generate și, în același timp, creșterea capacității de funcționare a aburului, adică obținerea unei puteri mai mari din aburul generat de cazan;

pompa de alimentare pentru a furniza apă de alimentare cazanului și a crea o presiune ridicată în fața turbinei.

Astfel, un ciclu continuu de conversie a energiei chimice a combustibilului ars în energie electrică este realizat pe corpul de lucru în PTU.

În plus față de elementele de mai sus, un PTU real conține în plus un număr mare de pompe, schimbătoare de căldură și alte aparate necesare pentru creșterea eficienței sale.

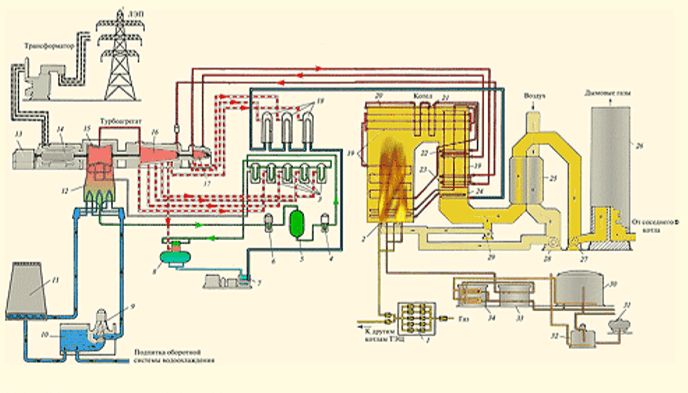

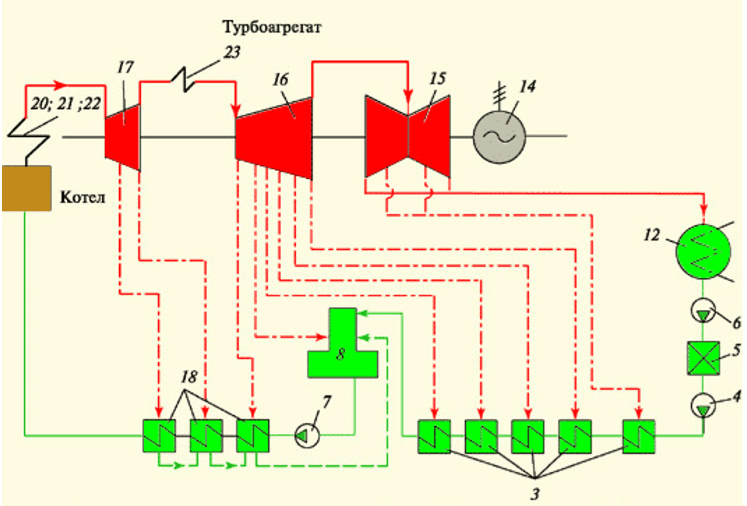

Să luăm în considerare procesul tehnologic de producere a energiei electrice la o centrală electrică pe gaz (Fig. 2.2).

Elementele principale ale centralei electrice considerate sunt o instalație de cazane care produce abur la parametri ridicați; o instalație de turbină sau turbină cu abur care transformă căldura aburului în energie mecanică de rotație a rotorului grupului turbină și dispozitive electrice (generator electric, transformator etc.) care asigură producerea energiei electrice.

Elementul principal al instalației de cazane este cazanul. Gazul pentru funcționarea cazanului este furnizat de la stația de distribuție a gazului conectată la conducta principală de gaz (care nu este prezentată în figură) la punctul de distribuție a gazului (GDS) 1. Aici, presiunea sa este redusă la câteva atmosfere și este furnizată arzătoarelor 2, situate în podeaua cazanului (astfel de arzătoare sunt denumite arzătoare de podea).

Cazanul propriu-zis este o construcție (variantă) în formă de U cu conducte dreptunghiulare pentru gaze. Partea stângă a acestuia se numește cuptor. Partea interioară a cuptorului este liberă, iar arderea combustibilului, în acest caz gaz, are loc în aceasta. În acest scop, aerul cald încălzit în încălzitorul de aer 25 este furnizat continuu arzătoarelor de către un ventilator special de suflare 28. Fig. 2.2 prezintă așa-numitul încălzitor de aer rotativ, a cărui garnitură de acumulare a căldurii este încălzită de gazele de ardere în prima jumătate a rotației, iar în a doua jumătate a rotației încălzește aerul provenit din atmosferă. Pentru a crește temperatura aerului, se utilizează recircularea: o parte din gazele de ardere care părăsesc cazanul sunt introduse în aerul principal de către un ventilator special de recirculare 29 și amestecate cu acesta. Aerul cald este amestecat cu gazul și, prin intermediul arzătoarelor cazanului, este introdus în cuptorul acestuia — o cameră în care are loc arderea combustibilului. În timpul arderii se formează o flacără, care este o sursă puternică de energie radiantă. Astfel, atunci când combustibilul arde, energia sa chimică este transformată în energie termică și radiantă a flăcării.

Pereții cuptorului sunt căptușiți cu ecranele 19 — țevi, cărora li se furnizează apă de alimentare din economizorul 24. Diagrama prezintă așa-numitul cazan cu flux direct, în ecranele căruia apa de alimentare, trecând o singură dată prin sistemul de tuburi al cazanului, este încălzită și vaporizată, transformându-se în abur saturat uscat. Sunt larg răspândite cazanele cu tambur, în ecranele cărora se realizează circulația multiplă a apei de alimentare, iar separarea aburului de apa din cazan are loc în tambur.

Spațiul din spatele cuptorului cazanului este destul de dens umplut cu tuburi, în interiorul cărora se mișcă aburul sau apa. Din exterior, aceste tuburi sunt spălate cu gaze de ardere fierbinți, care se răcesc treptat pe măsură ce se deplasează spre coșul de fum 26.

Aburul saturat uscat intră în supraîncălzitorul principal de abur care cuprinde un plafon 20, un ecran 21 și un element convectiv 22. În supraîncălzitorul principal de abur, temperatura sa și, prin urmare, energia potențială cresc. Aburul cu parametri ridicați obținut la ieșirea supraîncălzitorului convectiv părăsește cazanul și curge prin conducta de abur către turbina cu abur.

O turbină cu abur puternică este formată de obicei din mai multe turbine separate — cilindri.

Aburul este furnizat primului cilindru — cilindrul de înaltă presiune (HPC) 17 direct din cazan și, prin urmare, are parametri ridicați (pentru turbinele ACS — 23,5 MPa, 540 °C, adică 240 at/540 °C). La ieșirea din CVD, presiunea aburului este de 3-3,5 MPa (30-35 at), iar temperatura este de 300-340 °C. Dacă aburul ar continua să se dilate în turbină în afara acestor parametri până la presiunea din condensator, acesta ar deveni atât de umed încât funcționarea pe termen lung a turbinei ar fi imposibilă din cauza uzurii erozive a pieselor sale din ultimul cilindru. Prin urmare, aburul relativ rece din VDC este returnat în cazan la așa-numitul supraîncălzitor intermediar 23. În acesta, aburul se află din nou sub influența gazelor fierbinți din cazan, iar temperatura sa crește până la cea inițială (540 °C). Aburul obținut este direcționat către cilindrul de presiune medie (MPC) 16. După expandarea în CDC la presiunea de 0,2-0,3 MPa (2-3 at), aburul intră în unul sau mai multe cilindri identici de joasă presiune (LPC) 15.

Astfel, expandându-se în turbină, aburul își rotește rotorul conectat la rotorul generatorului electric 14, în înfășurările statorului căruia este generat un curent electric. Transformatorul își mărește tensiunea pentru a reduce pierderile în liniile de transport, transferă o parte din energia generată pentru a satisface propriile nevoi ale centralei electrice și eliberează restul de energie electrică în sistemul energetic.

Atât cazanul, cât și turbina pot funcționa numai la o calitate foarte ridicată a apei de alimentare și a aburului, permițând doar amestecuri neglijabile de alte substanțe. În plus, consumul de abur este uriaș (de exemplu, într-o unitate electrică de 1200 MW, mai mult de 1 tonă de apă este evaporată, trecută prin turbină și condensată în 1 s). Prin urmare, funcționarea normală a unității energetice este posibilă numai la crearea unui ciclu închis de circulație a corpului de lucru de puritate ridicată.

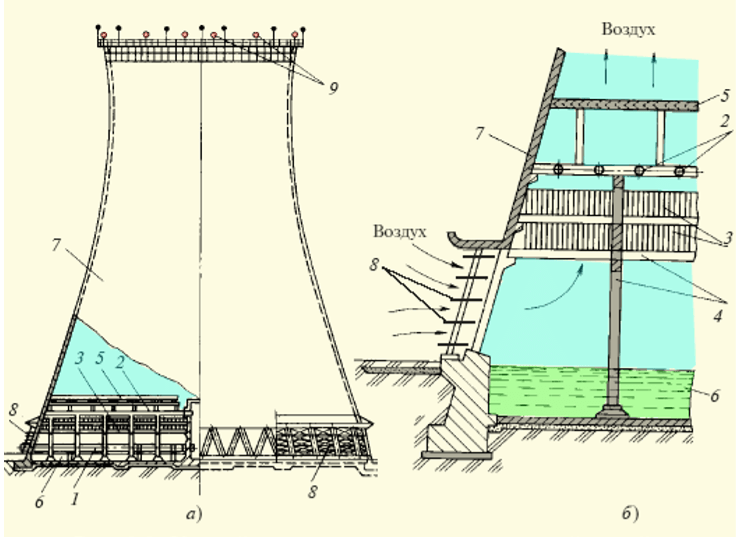

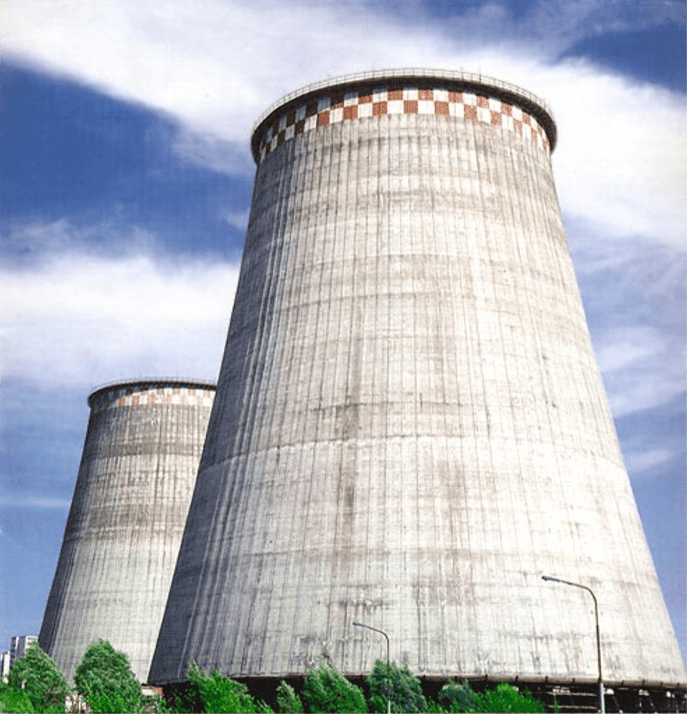

Aburul care iese din CND al turbinei intră în condensatorul 12 — un schimbător de căldură, prin tuburile căruia curge continuu apă de răcire, furnizată de pompa de circulație 9 din râu, rezervor sau un dispozitiv special de răcire (turn de răcire). Figura 2.2 prezintă un așa-numit sistem de alimentare cu apă reciclată cu un turn de răcire. Turnul de răcire este un turn de evacuare gol din beton armat (fig. 2.3 și 2.4), cu o înălțime de până la 150 m și un diametru de ieșire de 40-70 m, care creează un tiraj propriu pentru aerul care vine de jos prin scuturi de ghidare a aerului.

Un dispozitiv de irigare (aspersor) este instalat în interiorul turnului de răcire la o înălțime de 10-20 de metri. Aerul care se deplasează în sus face ca o parte din picături (aproximativ 1,5-2 %) să se vaporizeze, răcind astfel apa care provine din condensator și încălzind condensatorul. Apa răcită este colectată în bazinul de mai jos, curge în avankammer 10 (a se vedea Fig. 2.2 ), iar de acolo este furnizată condensatorului 12 de către pompa de circulație 9. Împreună cu alimentarea cu apă de reciclare, se utilizează alimentarea directă cu apă, în care apa de răcire este furnizată condensatorului din râu și evacuată în acesta în aval. Aburul provenit de la turbină în spațiul intertubular al condensatorului este condensat și curge în jos; condensatul format de pompa de condensat 6 este alimentat printr-un grup de încălzitoare regenerative de joasă presiune (LPR) 3 către dezaeratorul 8. Temperatura condensatului în LHLH crește datorită căldurii de condensare a aburului preluat de la turbină. Acest lucru reduce consumul de combustibil în cazan și crește eficiența centralei electrice. În dezaeratorul 8 are loc dezaerarea — îndepărtarea gazelor dizolvate din condensat care perturbă funcționarea cazanului. În același timp, rezervorul dezaeratorului este un recipient pentru apa de alimentare a cazanului.

De la dezaerator, apa de alimentare este alimentată de pompa de alimentare 7, acționată de un motor electric sau de o turbină cu abur specială, către un grup de încălzitoare de înaltă presiune (HPHW).

Încălzirea regenerativă a condensului în HDPE și LDPE este principala și foarte favorabilă modalitate de creștere a eficienței unei centrale termice. Aburul, care s-a extins în turbină de la intrarea în conducta de extracție, a produs o anumită putere și, intrând în încălzitorul regenerativ, a transferat căldura sa de condensare apei de alimentare (nu apei de răcire!), crescând temperatura acesteia și economisind astfel consumul de combustibil în cazan. Temperatura apei de alimentare a cazanului în spatele HRP, adică înainte de a intra în cazan, este de 240-280 °C, în funcție de parametrii inițiali. Astfel, ciclul tehnologic abur-apă de conversie a energiei chimice a combustibilului în energie mecanică de rotație a rotorului turbinei este închis.

Produsele gazoase ale arderii combustibilului, după ce au cedat căldura principală apei de alimentare, ajung în conductele economizorului 24 și ale încălzitorului de aer 25, unde sunt răcite la o temperatură de 140-160 °C și sunt trimise prin pompa de fum 27 la coșul de fum 26. Coșul de fum creează rarefacție în conductele de gaze ale cuptorului și cazanului; în plus, acesta dispersează produsele de ardere nocive în atmosfera superioară, împiedicând concentrarea lor ridicată în straturile inferioare.

În cazul în care TPP utilizează combustibil solid, acesta este echipat cu o sursă de alimentare cu combustibil și cu o instalație de pregătire a prafului. Cărbunele care ajunge la CET în vagoane speciale este descărcat, zdrobit până la dimensiunea unor bucăți de 20-25 mm și transportat de un transportor cu bandă până la un buncăr, care conține un stoc de cărbune pentru câteva ore de funcționare. Din buncăr, cărbunele ajunge la mori speciale, unde este măcinat până la starea de praf. Aerul încălzit în încălzitorul de aer este introdus continuu în moară de un ventilator special de suflare. Aerul cald este amestecat cu praful de cărbune și, prin arzătoarele cazanului, este introdus în cuptorul acestuia, în zona de ardere.

TPP cu cărbune prăfos este prevăzută cu precipitatoare electrostatice speciale, în care este captată zona de muște uscate. Cenușa, formată în timpul arderii combustibilului și care nu este antrenată de fluxul de gaze, este îndepărtată din partea inferioară a cuptorului și transportată la depozitele de cenușă.

În paranteze în Fig. 2.1 sunt indicatorii mediați pe perioada anuală de funcționare a centralei electrice pe cărbune pulverizat compusă din șase unități de putere de 300 MW și patru unități de putere de 500 MW. Se poate observa că performanța centralei pe cărbune pulverizat este semnificativ mai slabă (în cazul nostru, eficiența absolută a centralei pe cărbune pulverizat este cu 1,6 % mai mică decât cea a centralei pe gaz și păcură) din cauza funcționării mai slabe a cazanului și a consumului ridicat de combustibil pentru necesitățile auxiliare, care s-a suprapus chiar și economiilor rezultate dintr-un vid mai profund în condensator.

Reprezentarea schematică a echipamentelor și a legăturilor dintre acestea, prezentată în Fig. 2.2, este destul de clară. Dar reprezentarea tuturor conexiunilor chiar și pentru schema prezentată în Fig. 2.2 provoacă dificultăți considerabile. Prin urmare, pentru reprezentarea echipamentului centralei electrice în toate interconexiunile sale pe abur, condensat, apă de alimentare, se utilizează scheme termice — reprezentarea grafică a elementelor separate și a conductelor cu ajutorul simbolurilor convenționale. După ce v-ați obișnuit cu denumirile convenționale, este ușor să citiți chiar și cea mai complicată schemă termică. În figura 2.5 este prezentat un exemplu de schemă termică a centralei electrice de termoficare în cauză. Pentru o identificare mai ușoară, am păstrat aceleași numere pentru același echipament.

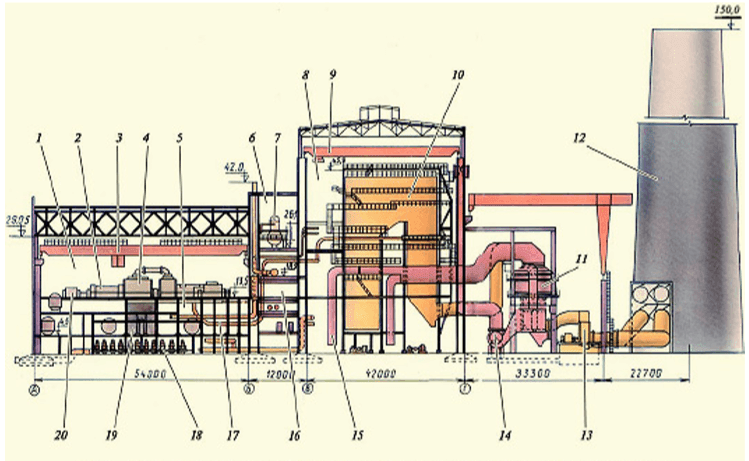

Clădirea principală a centralei TPP

Clădirea principală a CET-ului este clădirea principală, a cărei secțiune transversală este prezentată în Fig. 2.6. Aceasta este formată din trei compartimente: turbină, dezaerator și cazan.

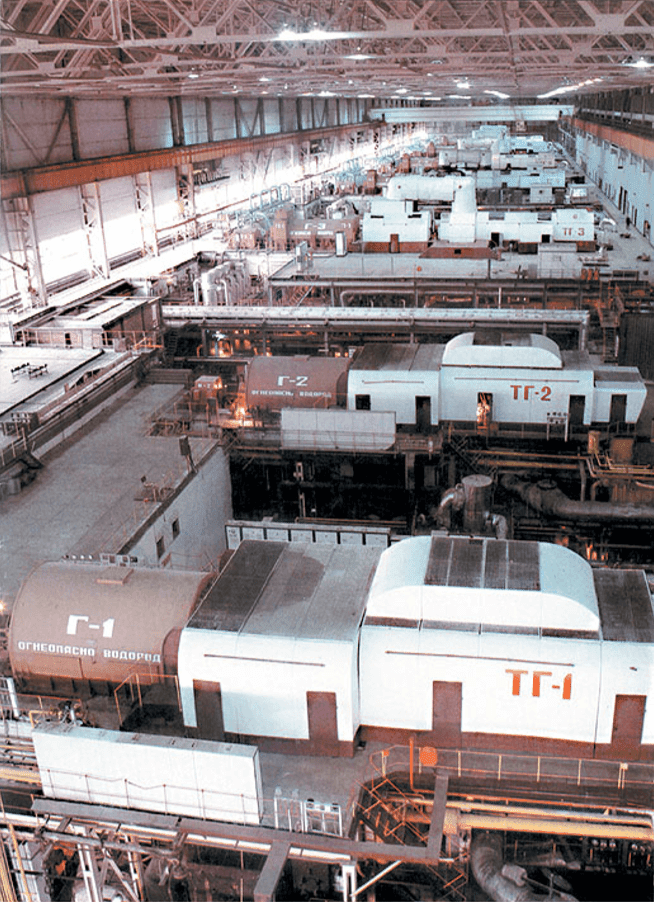

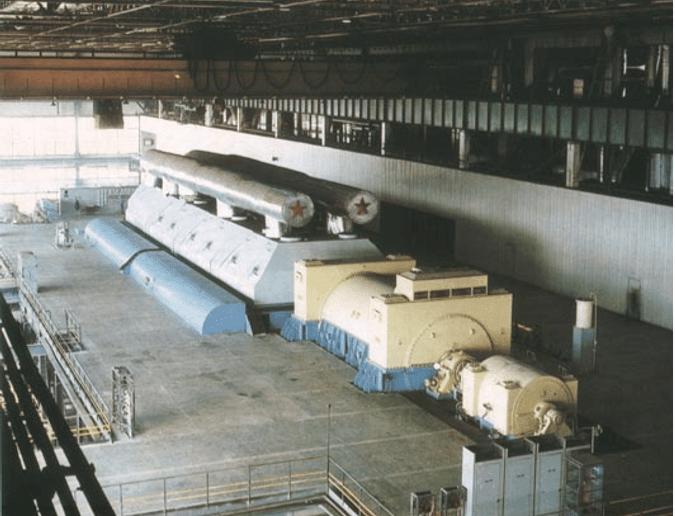

Sala turbinelor include o fundație cadru — o structură din beton armat formată dintr-o placă de fundație inferioară așezată pe sol, coloane verticale și o placă de fundație superioară care se sprijină pe coloane. O turbină cu abur, un generator electric și un excitator sunt instalate pe placa de fundație superioară, care în acest caz este situată la o înălțime de 13,5 metri (această combinație se numește unitate de turbină).

Încăperea în care se află turbina se numește camera turbinei (sala turbinei). Vedere generală a sălii turbinelor dintr-o centrală termică tipică este prezentată în figura 2.7. Turbinele, acoperite cu carcase metalice, sunt amplasate de-a lungul sălii turbinelor, iar între ele există spații libere pe întreaga înălțime a clădirii, de la reperul zero până la acoperiș, pentru instalarea echipamentelor cu o înălțime mai mare (de exemplu, PVD). În sala turbinelor există pasaje libere la dreapta și la stânga turbinelor.

Camera condensatorului este situată sub podeaua sălii turbinelor, deoarece adăpostește condensatorul la nivelul solului, care este conectat la ieșirea turbinei cu conducta sa de admisie. De regulă, pompele de condensat, pompele de alimentare cu ulei și alte câteva echipamente sunt, de asemenea, amplasate la altitudinea zero sau sub această altitudine. Camera de condensare conține, de asemenea, numeroase rafturi pe care sunt instalate pompa de alimentare cu acționarea sa (motor electric sau turbină cu abur mică), încălzitoarele de rețea (pentru CHPP), dispozitivele auxiliare pentru pornirea și oprirea diferitelor echipamente TPP.

Sala cazanelor este situată în partea dreaptă a clădirii principale (a se vedea Fig. 2.6). Aici sunt amplasate cazanele. În afara peretelui sălii cazanelor sunt amplasate în aer liber încălzitoare de aer, pompe de fum și un coș de fum (de obicei comun pentru mai multe unități energetice).

Între sala turbinelor și cea a cazanelor este amplasat un compartiment pentru dezaeratoare. Dezaeratoarele sunt amplasate pe puntea dezaeratorului la înălțimea de 26,1 m în acest caz. Condensul supus dezaerării și aburul pentru încălzirea acestuia (a se vedea figurile 2.2 și 2.5) dezaeratoarele primesc din compartimentul turbinei. De la dezaeratoare, apa de alimentare ajunge la pompa de alimentare și apoi la RWP (și de la acestea la cazane). În camera dezaeratoarelor de la nivelul înalt al sălii turbinelor se află tablourile de comandă ale cazanelor și turbinelor cu toate instrumentele și automatismele necesare. Aici se află operatorii care controlează funcționarea TPP.

Familiarizarea cu principalele echipamente ale centralei termice

Turbina cu abur este cea mai importantă și cea mai costisitoare parte a centralei termice. O parte integrantă a turbinei cu condensare este condensatorul.

În Fig. 2.8 este prezentată o vedere generală a turbinei LMZ de 800 MW instalată în sala mașinilor a centralei electrice de cogenerare Uglegorskaya (Ucraina).

În prim-plan se află excitatorul, în spatele acestuia se află generatorul electric, iar în fundal se află turbina cu abur acoperită cu o carcasă metalică. Carcasa este necesară, în primul rând, pentru a asigura un regim de temperatură constant al izolației turbinei, împiedicând deformarea acesteia sub influența curenților de aer din sala motoarelor. În plus, carcasa protejează sala motoarelor de zgomot și asigură designul necesar. Carcasa are uși prin care personalul de întreținere poate accesa interiorul pentru inspecția și întreținerea periodică a turbinei.

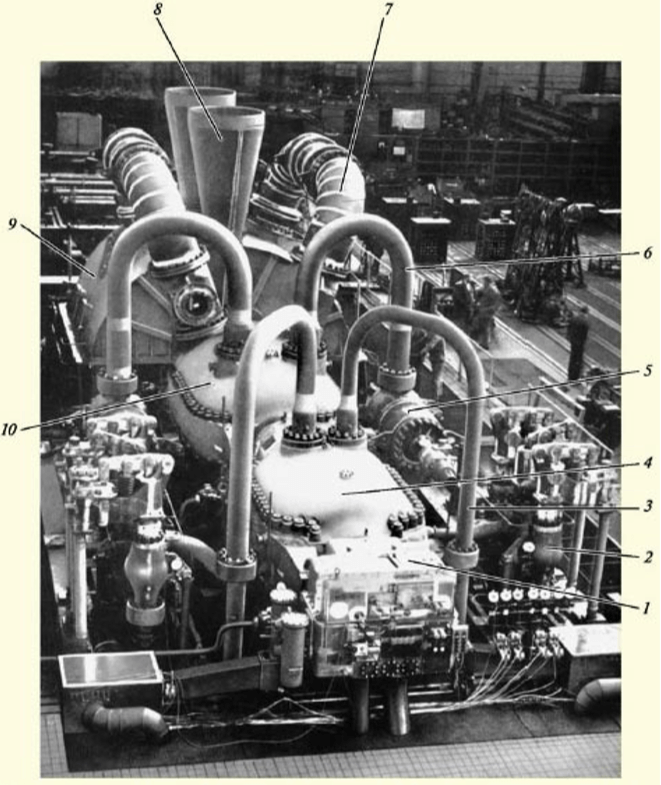

Fig. 2.9 prezintă o turbină cu trei cilindri pe standul de asamblare, fără înveliș (fiecare turbină, după fabricație, este supusă unui control obligatoriu de asamblare și testare la ralanti, este dezasamblată, conservată, ambalată și trimisă pentru instalare la centrală). Turbina este o turbină cu mai mulți cilindri (trei cilindri în acest caz).

În prim-plan se poate vedea DDC 4, în care aburul de înaltă presiune de la cazan este alimentat prin intermediul conductelor de abur 3. După ce a trecut prin DDC, aburul se întoarce la cazan pentru supraîncălzire intermediară. Acest lucru permite reducerea umidității aburului la sfârșitul procesului de expansiune în turbină și reducerea eroziunii paletelor de lucru de către picăturile de umiditate; în același timp, supraîncălzirea intermediară permite reducerea consumului specific de combustibil cu câteva procente.

După supraîncălzirea intermediară, aburul curge prin patru conducte de abur 6 (Fig. 2.9 prezintă doar două conducte de abur care alimentează cu abur jumătatea superioară a cilindrului) către DDC 3. După ce trece prin DDC, aburul este trimis prin două conducte de ieșire către două conducte de recepție lungi 7, de unde aburul este direcționat către DDC 9. Condensatoarele care primesc acest abur sunt situate sub DSC.

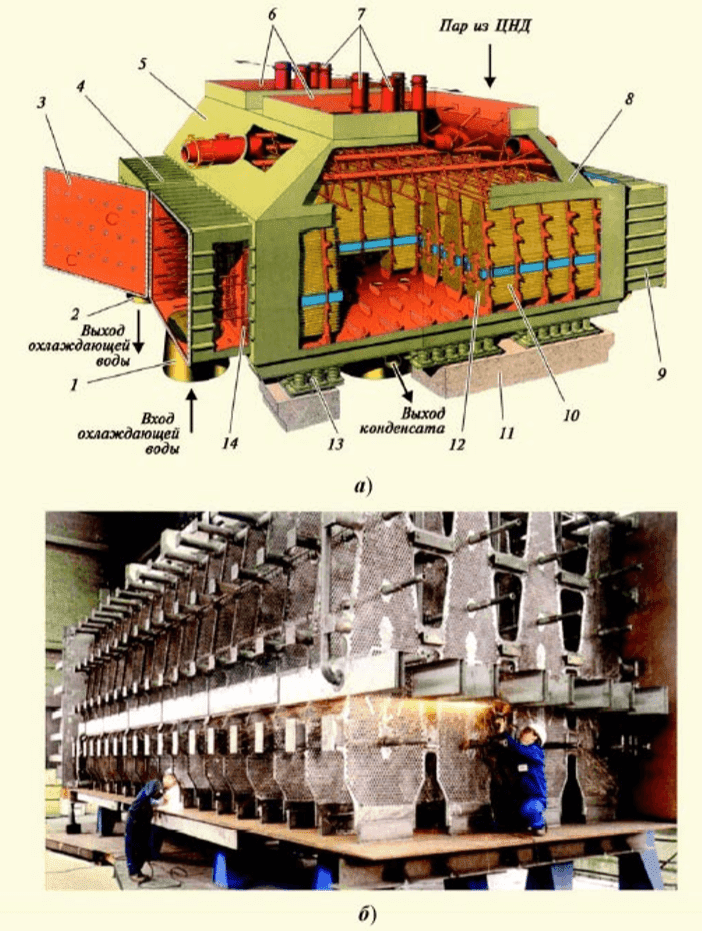

Fig. 2.10, a prezintă o vedere generală a unui condensator cu două căi al unei turbine cu abur puternice. Acesta constă dintr-o carcasă de oțel sudată 8, de-a lungul marginilor căreia sunt fixate plăci tubulare (este vizibilă numai placa tubulară frontală 14) cu orificii în care sunt fixate tuburile condensatorului, ansamblul acestora formând un mănunchi de tuburi. Pentru a împiedica tuburile (lungimea lor poate fi de 10-12 m, cu un diametru de 20-24 mm) să cedeze și să vibreze, în paralel cu panourile tubulare principale sunt instalate panouri intermediare 12 cu exact același model de găuri ca în panourile tubulare principale 14. Panourile tubulare intermediare instalate sunt clar vizibile în Fig. 2.10, b. Un tub este introdus prin una dintre plăcile tubulare, târât prin orificiile tuturor pereților despărțitori intermediari și introdus în orificiul corespunzător din a doua placă tubulară. Tubul este apoi fixat complet în plăcile tubulare principale (cele mai exterioare) prin laminare sau sudare.

Suprafața exterioară combinată a tuturor tuburilor reprezintă suprafața de condensare a vaporilor care vin de sus de la DDC. Condensul este colectat în partea de jos a condensatorului și este pompat continuu din acesta prin pompe de condens (a se vedea fig. 2.2).

Camera de apă frontală 4, împărțită de un perete despărțitor vertical, servește pentru alimentarea și evacuarea apei de răcire. Apa este furnizată de jos în partea dreaptă a camerei 4 și, prin orificiile din tabloul tubular, intră în tuburile de răcire și se deplasează în interiorul acestora către camera din spate (rotativă) 9. După ce s-a adunat în aceasta, apa trece prin a doua parte a tuburilor și intră în a doua jumătate a camerei frontale de apă, de unde este direcționată către un turn de răcire, un râu sau un iaz de răcire. Vaporii intră în condensator de sus, întâlnesc suprafața rece a tuburilor și se condensează pe aceasta. Deoarece condensarea are loc la temperatură scăzută, ceea ce corespunde unei presiuni de condensare scăzute (a se vedea Fig. 1.2), în condensator se formează o rarefacție profundă (3-5 kPa), care este de 25-30 de ori mai mică decât presiunea atmosferică). Condensatorul turbinei are dimensiuni uriașe, care sunt ușor de observat în Fig. 2.10, b.

Proprietățile combustibililor arși în termocentrale

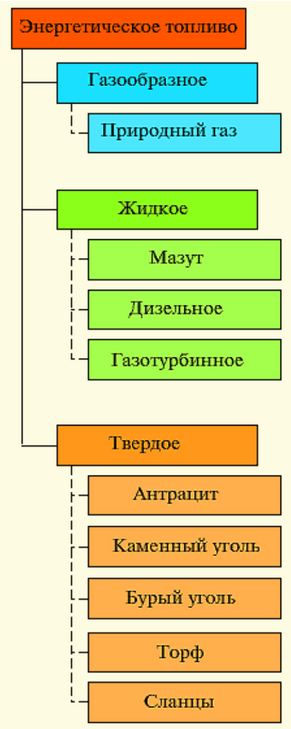

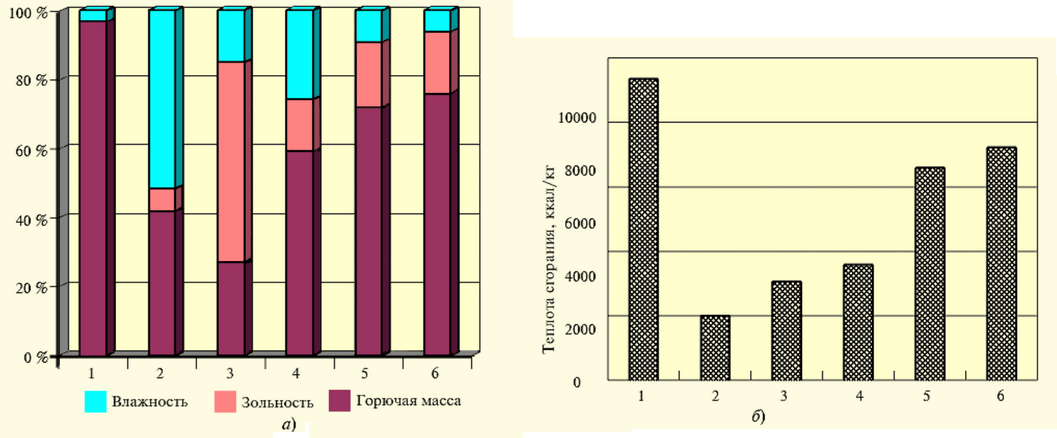

În centralele termice se ard trei tipuri de combustibil: gazos, lichid și solid (figura 1).

Combustibil gazos

Combustibilul gazos există sub mai multe forme: gaze naturale; gaze asociate obținute din interiorul pământului în timpul extracției petrolului; gaze de furnal și de cocs obținute în timpul producției metalurgice. Gazul natural este utilizat în mod predominant în centralele electrice din Rusia (peste 60 % în balanța de combustibil a Rusiei și 70-80 % în partea sa europeană). Gazul natural constă în principal din metan CH4, care, dacă procesul de ardere este organizat corespunzător, este ars complet, transformându-se în apă și dioxid de carbon.

Principalul avantaj al gazului natural este siguranța sa relativă pentru mediu: atunci când este ars, nu se produc emisii nocive, cu excepția formării de oxizi de azot toxici, care pot fi contracarate prin organizarea corespunzătoare a procesului de ardere. Acesta este motivul pentru care este utilizat pentru cazane și centrale de cogenerare în orașele mari. Un avantaj suplimentar este ușurința transportului prin conducte de gaze naturale cu ajutorul compresoarelor de gaze instalate în stațiile de comprimare a gazelor. Organizarea arderii gazelor naturale în centralele electrice este, de asemenea, relativ simplă: înainte de a le furniza cuptoarelor cazanelor CET, este necesar să se reducă presiunea acestora la 0,2-0,3 MPa (2-3 atm) în punctul de distribuție a gazelor CET sau, dimpotrivă, dacă presiunea din conducta de gaze este insuficientă, să se crească presiunea acestora la 2-2,5 MPa (20-25 atm) cu ajutorul compresoarelor de gaze, dacă gazul este furnizat camerelor de ardere ale GTU.

Cu câțiva ani în urmă, se credea că Rusia are o „pauză de gaz” în care gazul poate fi utilizat în cantitatea necesară la centralele electrice.

Multe CET-uri au fost convertite de la combustibili solizi la gaze naturale, în special în partea europeană a Rusiei. Motivul a fost acela că Rusia deține 35% din rezervele mondiale de gaze naturale. Cu toate acestea, „pauza gazului” s-a încheiat înainte de a începe, iar astăzi vorbim despre o conversie inversă a centralelor electrice de termoficare de la gaz natural la combustibil solid și despre înlocuirea producției de energie electrică la centralele electrice de termoficare alimentate cu gaz și petrol cu producția la centralele nucleare.

Combustibil lichid

Dintre numeroșii combustibili lichizi, combustibilii petrolieri și motorina sunt utilizați în centralele electrice. Păcură este în principal un amestec de hidrocarburi grele, un produs rezidual al distilării petrolului, rămas după separarea benzinei, parafinei și a altor fracțiuni ușoare. Păcură este arsă în cuptoarele cazanelor de putere ale centralelor electrice alimentate cu păcură în perioadele de penurie de gaz (de exemplu, în timpul vremii reci severe și prelungite și al penuriei temporare de gaze naturale stocate în depozitele subterane). Adesea este utilizat pentru „iluminat” — în plus față de combustibilul solid ars în anumite moduri de funcționare pentru a asigura o ardere stabilă. În prezent, arderea continuă a păcurii nu este rentabilă din cauza costului său ridicat în comparație cu gazul și combustibilii solizi.

Uleiul combustibil este un combustibil destul de vâscos și, prin urmare, înainte de a fi introdus în duzele cazanului, acesta este încălzit până la 100-120 ° C și pulverizat în cuptor cu ajutorul duzelor de abur. Uleiurile combustibile sunt împărțite în: cu conținut scăzut de sulf (până la 0,5 % sulf) și cu conținut ridicat de sulf (2-3,5 % sulf). În timpul arderii, oxizii rezultați sunt eliberați în atmosferă.

Combustibil solid

Combustibilii solizi (figura 1) se caracterizează printr-o mare diversitate cauzată de istoria geologică diferită a depozitelor lor. Dacă se analizează o anumită cantitate de combustibili solizi (așa-numita masă de lucru), se poate constata, în primul rând, că aceasta conține o anumită cantitate de umiditate (apă) și cenușă (substanțe minerale incombustibile). Atât umiditatea, cât și cenușa deteriorează grav calitățile de consum și tehnice ale combustibililor solizi. În primul rând, este un balast, care trebuie transportat, prelucrat împreună cu elementele combustibile ale combustibilului și apoi evacuat în stare fierbinte fie într-un coș de fum (vapori de apă), fie în depozite de cenușă. Dacă umiditatea și conținutul de cenușă sunt scăzute din masa de lucru (figura 2, a), rămâne așa-numita masă combustibilă a combustibilului. Principalul element „combustibil” din combustibilii solizi este carbonul.

Conținutul de masă combustibilă din masa de lucru determină căldura de ardere Qсг — este cantitatea de energie termică care este eliberată în timpul arderii complete a unei unități de masă de lucru (1 kg) de combustibil lichid sau solid. Figura 2,b arată că păcură și antracit au cea mai mare „putere calorifică”, în timp ce turba are cea mai mică.

Pentru a compara calitatea funcționării diferitelor centrale termice, se introduce conceptul de combustibil condiționat (abreviat ca „echivalent combustibil”) — combustibil cu o putere calorică de 7000 kcal/kg. Dacă, de exemplu, o CET arde 1000 de tone de cărbune brun cu Qсг= 3500 kcal/kg, deci a utilizat 500 t e.c. Căldura de ardere a gazelor naturale este legată de 1 nm 3 . De exemplu, pentru un gaz natural tipic Qcg = 8400 kcal/nm 3 .

Perspectivele apropiate și îndepărtate ale construcției de centrale termice

Pentru a evalua perspectivele centralelor termice, este necesar, în primul rând, să realizăm avantajele și dezavantajele acestora în comparație cu alte surse de energie electrică.

Avantajele includ următoarele:

- Spre deosebire de hidrocentrale, centralele termice pot fi amplasate relativ liber, dat fiind combustibilul utilizat. Centralele termice alimentate cu gaz pot fi construite oriunde, deoarece transportul gazului și al păcurii este relativ ieftin (în comparație cu cărbunele). Centralele termice alimentate cu cărbune pulverizat ar trebui amplasate, de preferință, în apropierea surselor de extracție a cărbunelui. Până în prezent, industria energiei termice „pe cărbune” s-a dezvoltat și are un caracter regional pronunțat.

- Costul specific al capacității instalate (costul unei capacități instalate de 1 kW) și perioada de construcție a centralelor electrice de termoficare sunt mult mai mici decât ale centralelor nucleare și ale centralelor termice.

- Producția de energie electrică la centralele termice, spre deosebire de centralele electrice de mare putere, nu depinde de sezon și este determinată numai de livrarea combustibilului.

- Suprafața de înstrăinare a terenurilor economice pentru centralele electrice este semnificativ mai mică decât pentru centralele nucleare și, bineînțeles, nu se compară cu hidrocentralele, al căror impact asupra mediului poate avea un caracter departe de a fi regional. Exemple sunt cascadele de hidrocentrale de pe râurile Volga și Nipru.

- La centralele termice se poate arde practic orice combustibil, inclusiv cărbunele de cea mai joasă calitate, balastat cu cenușă, apă și piatră.

- Spre deosebire de centralele nucleare, nu există probleme cu utilizarea centralelor la sfârșitul duratei lor de viață. De regulă, infrastructura unei CTE „supraviețuiește” semnificativ echipamentelor principale (cazane și turbine) instalate la aceasta, clădirile, hala turbinelor, sistemele de alimentare cu apă și combustibil etc., care constituie cea mai mare parte a fondurilor, servesc încă mult timp. Majoritatea CET-urilor construite în peste 80 de ani în cadrul planului GOELRO sunt încă în funcțiune și vor continua să funcționeze și după instalarea unor turbine și cazane noi, mai avansate.

Pe lângă aceste avantaje, CET-urile au și o serie de dezavantaje.

- CNE sunt cele mai „murdare” surse de energie electrică din punct de vedere ecologic, în special cele care funcționează cu combustibili cu conținut ridicat de sulf. Cu toate acestea, a spune că centralele nucleare, care nu au emisii permanente în atmosferă, dar prezintă o amenințare constantă de contaminare radioactivă și au probleme de depozitare și reprocesare a combustibilului nuclear uzat, precum și de eliminare a centralei nucleare în sine după încheierea duratei sale de viață, sau centralele de cogenerare, care inundă suprafețe vaste de terenuri economice și modifică clima regională, sunt mai „curate” din punct de vedere al mediului poate fi spus doar cu un grad semnificativ de convenționalitate.

- Centralele electrice de termoficare convenționale au o eficiență relativ scăzută (mai bună decât a centralelor nucleare, dar mult mai slabă decât a centralelor clasice).

- Spre deosebire de centralele electrice de mare putere, centralele electrice de mare putere participă cu greu la acoperirea părții variabile a programului zilnic al sarcinii electrice.

- CET-urile depind în mod semnificativ de aprovizionarea cu combustibil, adesea importat. În ciuda tuturor acestor dezavantaje, centralele termice sunt principalii producători de energie electrică în majoritatea țărilor lumii și vor rămâne astfel cel puțin în următorii 50 de ani.

Perspectivele de construcție a centralelor electrice cu condensare puternice sunt strâns legate de tipul combustibililor fosili utilizați. În ciuda marilor avantaje ale combustibililor lichizi (petrol, păcură) ca purtători de energie (conținut caloric ridicat, ușurință în transport), utilizarea lor la centralele electrice de termoficare va fi din ce în ce mai redusă nu numai din cauza rezervelor limitate, ci și din cauza valorii lor mari ca materii prime pentru industria petrochimică. Valoarea de export a combustibililor lichizi din petrol este, de asemenea, de mare importanță pentru Rusia. Prin urmare, combustibilul lichid (păcură) la CET-uri va fi utilizat fie ca combustibil de rezervă la CET-urile pe bază de gaz petrolier, fie ca combustibil auxiliar la CET-urile pe bază de cărbune pulverizat, asigurând arderea stabilă a prafului de cărbune în cazan în anumite moduri.

Utilizarea gazelor naturale la centralele electrice cu turbină cu abur cu condensare este irațională: în acest scop, este necesar să se utilizeze centrale cu abur-gaz de tip utilizare, la baza cărora se află GTU cu temperatură ridicată.

Astfel, perspectiva îndepărtată a utilizării centralelor electrice cu turbină cu abur clasice atât în Rusia, cât și în străinătate este asociată în primul rând cu utilizarea cărbunelui, în special a cărbunelui de calitate inferioară. Bineînțeles, acest lucru nu înseamnă încetarea funcționării CET-urilor pe bază de gaz petrolier, care vor fi înlocuite treptat de CCGT-uri.