Convertorul este o unitate metalurgică pentru producerea oțelului prin suflarea fierului topit cu aer sau oxigen. După natura procesului tehnologic, convertoarele sunt împărțite în convertoare cu oxigen, Bessemer și Thomas. În convertoarele cu oxigen, fonta este purgată cu oxigen tehnic pur (nu mai puțin de 99,5 %) prin lancea superioară, ceea ce permite producerea de oțel cu un conținut scăzut de azot. De obicei, căptușeala convertorului cu oxigen este bazică. În convertoarele Bessemer și Tomasov, fonta brută este suflată cu aer prin lantele inferioare. Procesul Bessemer utilizează căptușeală acidă, iar procesul Thomas utilizează căptușeală bazică. Comparativ cu procedeul Bessemer, procedeul Thomas permite îndepărtarea eficientă a fosforului din fonta fosforată prin oxidare. În anii 1970, procedeele Bessemer și Tomasov au fost înlocuite de procedeul convertizorului de oxigen.

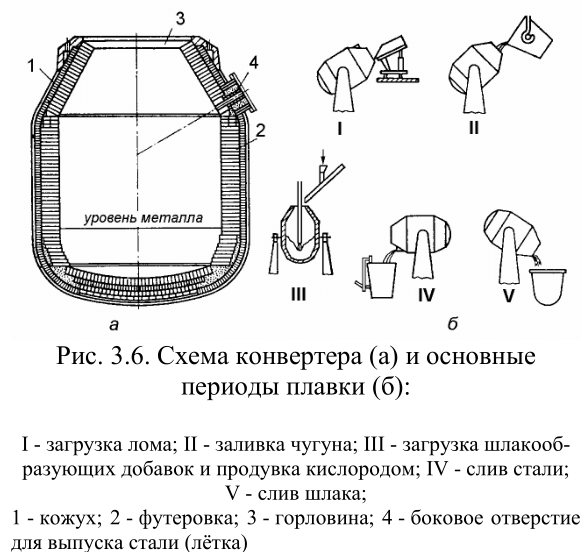

Schema convertorului de oxigen este prezentată în Fig. 3.6. Principiul de funcționare al convertorului este următorul. Convertorul este un vas în formă de pară sau cilindric, deschis de sus. Prin orificiul superior (gât) se introduc deșeuri de oțel, se toarnă fontă lichidă, se introduce un tuyere de oxigen și se efectuează purjarea. Simultan cu începerea suflării, se introduc 2/3 din aditivii care formează zgură (var cu bauxită sau fluorină). Cantitatea rămasă de aditivi se introduce în cursul suflării pe parcursul a 1/3 din durata acesteia. Additivii sunt încărcați din buncăruri cu ajutorul unor transportoare speciale, în mod continuu, fără oprirea convertorului.

Tubulatura de oxigen este răcită cu apă, cu mai multe duze și este amplasată la o distanță de 0,7-3,0 metri de suprafața fierului. Utilizarea tuyerei cu mai multe duze în locul tuyerei cu o singură duză permite reducerea bruscă a numărului de emisii, creșterea consumului de oxigen, reducerea duratei de topire. Presiunea oxigenului este de aproximativ 9-14 atm, duzele au forma unei duze Laval, ceea ce permite crearea unei viteze mari (supersonice) a jetului de oxigen și introducerea oxigenului pe întreaga înălțime a stratului de baie lichidă cu formarea de macrovolume de metal care circulă activ. Concentrația ridicată de oxigen favorizează oxidarea rapidă a siliciului, manganului, carbonului, fosforului, precum și a unei părți din fier. Oxizii rezultați interacționează cu varul pentru a forma o zgură fuzibilă.

Oțelul finit este eliberat în cazanul de oțel printr-un grilaj — o gaură specială în peretele lateral. Scoria este turnată prin gât în vasul de zgură.

Dezoxidarea oțelului de conversie se realizează în cazanul de oțel în timpul procesului de producție, deoarece introducerea de oxidanți în convertizorul propriu-zis determină un consum ridicat al acestora. La topirea oțelului liniștit, acesta este dezoxidat cu ferromangan, apoi cu ferrosiliciu și, în final, cu aluminiu. La topirea oțelului în fierbere, dezoxidarea se realizează numai cu ferromanganez.

Este foarte dificil să se producă oțel aliat în convertor din cauza gradului ridicat de oxidare a elementelor de aliere introduse în convertor, a distribuției neuniforme a elementelor de aliere în volumul metalului și a răcirii procesului de topire atunci când se adaugă cantități mari de elemente de aliere în convertor sau în cazan. O cantitate mică de elemente de aliere (până la 2-3 %) sub formă de feroaliaje este introdusă în cazan în timpul producției de oțel sau încărcată pe fundul cazanului înainte de producție. Astfel, în convertor este topit în principal oțel slab aliat. Operațiunea de înaltă aliere se realizează în instalații de tratare în afara cuptorului de tip „ladle-furnace”.

În timpul topirii, temperatura materialului crește de la 1250-1400 °C (temperatura fierului lichid) la 1600-1650 °C (temperatura oțelului finit). Creșterea temperaturii are loc fără energie chimică externă. Căldura este eliberată ca urmare a oxidării impurităților de fier (carbon, siliciu, mangan, fosfor) și a fierului. Cantitatea totală de căldură eliberată în timpul oxidării impurităților este mult mai mare decât căldura necesară pentru a încălzi oțelul și zgura la temperatura necesară și pentru a compensa pierderile de căldură prin căptușeala și gâtul convertorului. Pentru a compensa excesul de căldură, se introduc de obicei până la 25-30 % deșeuri de oțel. Minereul de fier (până la 8 %) este rar utilizat în același scop. Este posibil să se utilizeze materiale precum sinter, peleți, calcar, dolomită etc. ca agent de răcire.

Oxizii de carbon (CO, CO 2 ) formați în timpul oxidării carbonului în cantități mari sunt emiși în faza gazoasă și eliminați prin gâtul convertorului către calea de epurare a gazelor. Oxizii Si, Mn, P, Fe participă la formarea zgurii, iar unii dintre aceștia, în principal oxizii de fier (Fe2O3), sunt eliminate împreună cu gazul sub formă de praf (până la 280 g/m 3 ). Prin urmare, gazul BOF este supus purificării. Compoziția gazului BOF purificat este: CO = 85-90 %; CO2 = 8-14 %; О2 = 1,5-3,5 %; N2= 0,5-2,5 %. Căldura de ardere a gazului este destul de ridicată — 9÷10 MJ/m 3 . Producția de gaz a convertorului este de 100-150 m 3 /t de oțel. Periodicitatea debitului de gaz face dificilă utilizarea acestuia.

Căptușeala convertorului este cea principală, în două sau trei straturi. Stratul interior cu grosimea de 500-750 mm se numește strat de lucru. Acesta este alcătuit din cărămizi de dolomită sau magnezită impregnate cu gudron de cărbune deshidratat. La arderea unei căptușeli noi, substanțele volatile din rășină sunt eliminate și rămâne un reziduu de cocs de cimentare, care reduce coroziunea căptușelii de zgură. Stratul de lucru se uzează în cursul exploatării sub influența tensiunilor termice (datorate fluctuațiilor mari de temperatură), sub influența impactului pieselor de încărcare, în special a pieselor mari de fier vechi, precum și ca urmare a interacțiunii chimice cu zgura. Durabilitatea stratului de lucru este de 400-800 de topituri. Stratul exterior al căptușelii se numește strat de armare și este realizat din cărămizi de magneziu sau magneziu-cromit cu grosimea de 110-250 mm. Acest strat este direct adiacent învelitorii și nu necesită înlocuire în timpul reparațiilor. Între stratul de lucru și cel de armare, se realizează, de obicei, o garnitură din masă, care corespunde chimic stratului de lucru. Grosimea umpluturii este de 50-100 mm.

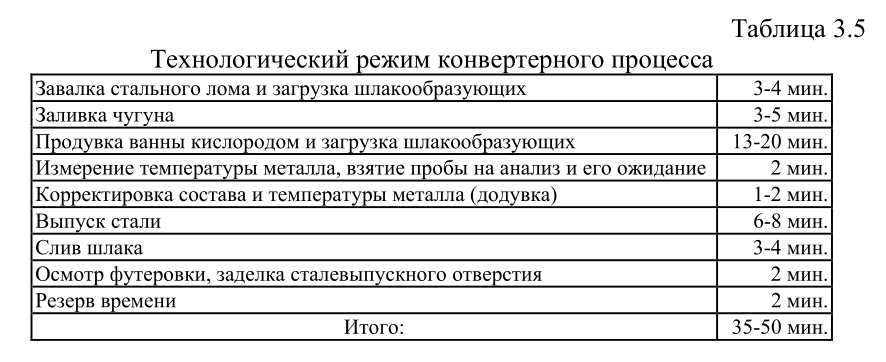

Modul tehnologic al procesului BOF (pe exemplul unui BOF de 400 tone) este prezentat în tabelul 3.5.

După cum rezultă din tabelul 3.5, durata ciclului de producție a oțelului în convertor este de 38 de minute. Pentru comparație — procesul de topire în câmp deschis durează 8-12 ore.

Strict vorbind, convertorul nu este un cuptor de topire. În primul rând, în convertor nu se introduce combustibil, iar în al doilea rând, materialul sursă este topit aproape în întregime (să vă reamintim că un cuptor de topire este un cuptor pentru transformarea oricăror materiale în stare lichidă…). Astfel, prin caracteristicile sale, convertorul este o instalație de tratare în afara cuptorului cu purjare cu gaze oxidante. Cu toate acestea, prezența deșeurilor de oțel în umplutura din spate, care compensează încălzirea excesivă a oțelului în timpul oxidării impurităților, permite excluderea convertorului din instalațiile de tratare a materialelor în afara cuptorului și plasarea acestuia într-o categorie specială de cuptoare de topire: cu generare de căldură în detrimentul energiei chimice a fontei brute lichide. Apropo: uneori, cuptoarele în aer liber sunt, de asemenea, menționate în această categorie, ceea ce nu este tocmai corect, deoarece cuptorul în aer liber utilizează, de asemenea, energia chimică a combustibilului organic.

Aceleași circumstanțe fac dificilă compararea convertoarelor în ceea ce privește consumul de combustibil. De obicei, comparația se bazează pe productivitate, consumul de oxigen, consumul de materiale refractare, consumul de materiale suplimentare (var, bauxită, fluorină, minereu de fier). Acești indicatori ai procesului BOF nu iau în considerare partea de inginerie termică a procesului. Se sugerează să se considere impuritățile conținute în fonta brută drept combustibil. Atunci, consumul specific de combustibil echivalent va fi (la 79 % de fontă brută lichidă, 21 % de deșeuri) de aproximativ 30-35 kg t.c./t de oțel. În mod indirect, consumul de căldură în convertor poate fi estimat prin eficiența termică a convertorului, care este de aproximativ 70 %.

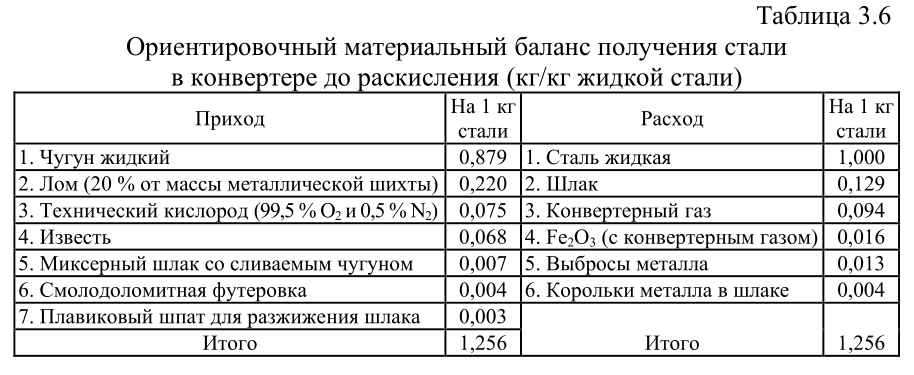

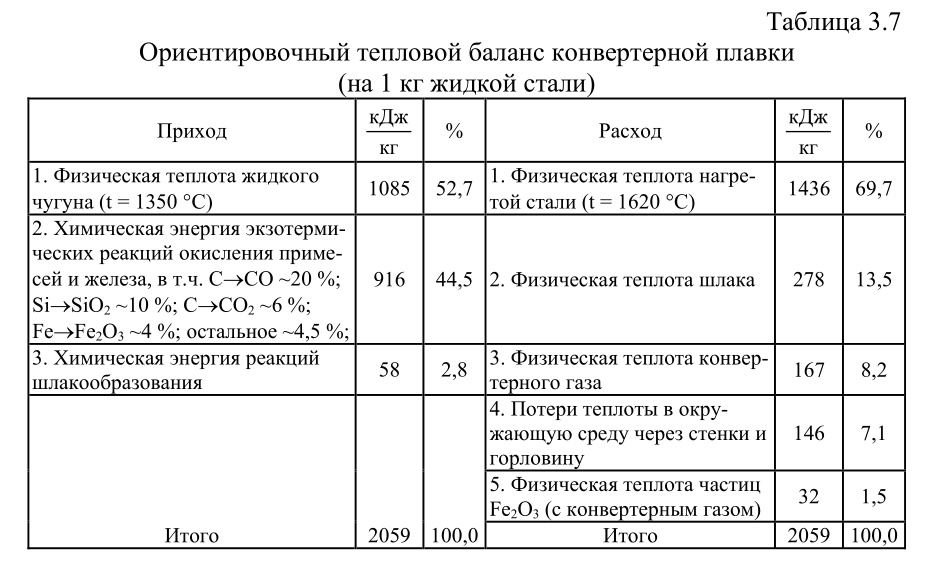

În tabelele 3.6 și, respectiv, 3.7 sunt prezentate bilanțurile aproximative de materiale și de căldură ale convertorului.

Pentru a reduce pierderile irecuperabile de căldură în convertizoare, se pot propune o serie de măsuri:

- reducerea pierderilor de căldură către mediu prin gât (prin radiație) și prin zidărie (prin conducție termică);

- crearea de dispozitive originale cu scopul de a utiliza energia fizică și chimică a gazului din convertor, de exemplu, pentru încălzirea deșeurilor și a materialelor în vrac până la 1000 °C sau pentru producerea de abur, pentru arderea calcarului;

- utilizarea peleților și a peleților metalizați ca agenți de răcire a topitoriei pentru a înlocui deșeurile. Avantajele acestei metode:

- Timpul de topire este redus prin eliminarea perioadei de stivuire a deșeurilor;

- se reduce zona temperaturilor maxime din zona subfurnalului;

- se reduce posibilitatea ca resturile să deterioreze căptușeala;

Căptușeala convertoarelor de oxigen

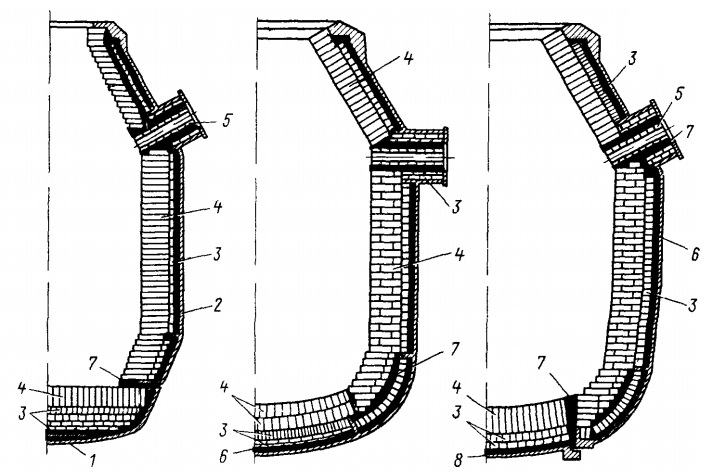

Căptușeala convertoarelor de oxigen este alcătuită din două straturi de lucru și de armare și, mai rar, din trei straturi, atunci când între acestea există un strat intermediar de gudron refractar și masă de paie. În prezent, la instalațiile de uz casnic se utilizează o căptușeală cu două straturi (a se vedea figura 1). Stratul adiacent învelișului se numește strat de armare; acesta reduce pierderile de căldură și protejează învelișul în cazul arderii stratului de lucru al căptușelii. Grosimea stratului de armare este de 110-230 mm; de obicei, acesta este alcătuit din cărămizi de cromită-periclase sau periclase (magnezită) pe un singur rând, iar stratul de armare de jos — pe două sau mai multe rânduri.

Stratul de lucru cu grosimea de 500-900 mm la uzinele casnice este realizat din materiale refractare nearse și uneori din alte materiale refractare, folosind cărămizi de dimensiuni mari — blocuri. La convertoarele de capacitate mică zidăria poate fi realizată într-un singur rând (vezi Fig. 1, a), iar la convertoarele de capacitate mare — în două rânduri cu legarea acestor rânduri (Fig. 1, b, c). Căptușeala stratului de lucru al gâtului este adesea combinată — partea inferioară este realizată din cărămizi nearse, iar câteva rânduri superioare din cărămizi de periclase-cromit sau cromit-periclase, deoarece acestea din urmă au o rezistență ușor mai mare la temperaturi ridicate decât materialele refractare nearse și rezistă mai bine la efectul chimic și eroziv al fluxului de gaze de ardere cu particule de praf în suspensie. Pentru stratul de lucru al deflectoarelor se utilizează blocuri deflectoare speciale din periclase topit (MPLC-93) cu o gaură rotundă de până la 180 mm în diametru și, uneori, blocuri din periclase-cromit.

Căptușirea zidăriei

La căptușirea convertoarelor cu fund integral, se așează mai întâi straturile de armare și de lucru ale fundului, apoi partea cilindrică și apoi gâtul. Înainte de așezarea stratului de armare, se aplică un strat subțire de paie gudronate sau de masă de periclase gudronată (strat de prearmare) pentru a nivela suprafața interioară a corpului.

Căptușirea fundurilor convertoarelor cu fund adânc se realizează în mai multe moduri:

- două rânduri de cărămizi de cromită-periclase așezate pe fața uscată și apoi un strat de lucru dintr-un rând de produse nearse așezat pe față;

- două rânduri de cărămizi de argilă refractară uscate sau cu mortar pe placă, un rând de cărămizi de periclază uscate pe placă și un rând din aceeași cărămidă pe față, uscate sau cu mortar, apoi un strat de lucru din unul sau două rânduri de produse așezate pe față (a se vedea fig. 1,b);

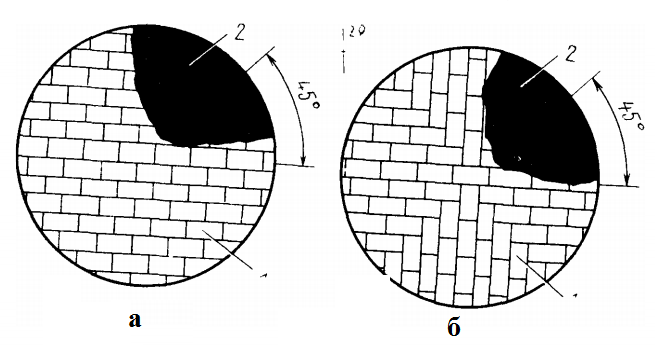

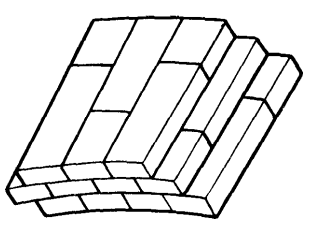

- un rând de cărămizi de cromită-periclase așezate uscat pe matriță și două rânduri pe față, urmate de un strat de lucru dintr-un rând de produse așezate pe față. Cărămizile din fiecare rând sunt așezate în rânduri paralele („parchet dressing”) (fig. 2,a), sau transversal, cu dispunerea rândurilor în unghi drept (fig. 2,6). Direcția de zidire a rândului următor este deplasată față de cel anterior cu 45° în jurul axei verticale.

Stratul de armare al părții cilindrice și al gâtului este realizat din cărămizi de cromită-periclase sau periclase așezate pe un singur rând în îmbinare, astfel încât rosturile verticale să nu coincidă, de obicei uscate și mai rar cu mortar. Stratul de armătură este așezat de obicei cu două-trei rânduri înaintea stratului de lucru.

Stratul de lucru al părții cilindrice este alcătuit din cărămizi mai mari (blocuri), cel mai adesea în două rânduri cu încrucișări. Aceasta din urmă se realizează prin așezarea în aceste rânduri a blocurilor de diferite lungimi (figura 3). Stratul de lucru al gâtului este așezat într-un singur rând, fie din materiale refractare nearse, fie combinate — rândurile inferioare din blocuri nearse, iar cele superioare — din cărămizi de periclase-cromit. Zidirea stratului de lucru al părții cilindrice și al gâtului se realizează prin așezarea blocurilor în inele și uneori în spirală.

La așezarea uscată a stratului de armătură, golurile dintre cărămizi sunt umplute cu pulbere de periclase sau pulbere pe bază de MgO și Cg2O3 cu dimensiunea granulelor < 1 мм. В кладке арматурного слоя и рабочего, если его выполняют из обожженных кирпичей на основе MgО и Сг2O3În partea cilindrică a convertorului, acestea sunt așezate în cinci rânduri de cărămizi pe înălțime și în 5-10 cărămizi pe fiecare rând; în partea inferioară, puțin mai des). Stratul de lucru din materiale refractare nearse este așezat fără rosturi de temperatură, cu potrivirea strânsă a blocurilor. În unele locuri, golurile dintre stratul de lucru și cel de armătură sunt umplute cu paie de rășină sau cu masă de rășină-periclase.

Fondurile detașabile sunt căptușite separat de convertor. Stratul de armare al fundurilor detașabile este alcătuit din două rânduri de cărămizi de cromită-periclase, stratul de lucru — un rând de materiale refractare nearse sau cromită-periclase (a se vedea Fig. 1, c); zidirea se realizează în același mod ca și zidirea fundurilor integrale. Pentru a evita prăbușirea rândurilor terminale de zidărie, acestea sunt legate cu sârmă din exterior.

Stratul de armare al fundurilor atașate este realizat din trei până la cinci rânduri de cărămizi de cromită-periclase sau periclase așezate pe o nervură sau pe o placă, rândurile inferioare fiind de obicei așezate pe o placă. Stratul de lucru este realizat dintr-un singur rând de blocuri așezate la capăt (a se vedea fig. 1,a). După îmbinarea fundului cu convertorul, rostul este umplut cu masă rășină-periclase.

La căptușirea fundurilor destinate alimentării cu gaz a convertorului pe dedesubt, se așează mai întâi rânduri de armături, apoi se instalează dispozitive tuyere (blocuri); spițele blocurilor tuyere sunt trecute prin găurile practicate în cărămizile straturilor de armături. Spațiul dintre blocurile tuyere este apoi umplut, zonele din jurul blocurilor tuyere fiind așezate mai întâi și apoi celelalte zone.

Grosimea rosturilor dintre cărămizi sau blocuri nu trebuie să depășească 1 mm; dacă este necesar, se taie materiale refractare; aceste materiale refractare nu trebuie să fie amplasate în apropierea blocurilor tuyere.

La căptușirea muștei, învelișul acesteia din interior este acoperit cu un strat de azbest, apoi se pune un strat de armare în unul sau două rânduri de cărămizi de cromită-periclasă sau periclasă. Blocurile volante din periclase topit sunt instalate prin așezarea lor pe o țeavă metalică atașată la flanșa de zbor. Spațiul dintre blocuri și stratul de armătură este umplut cu masă de rășină periclase sau masă de pulbere periclase amestecată cu soluție apoasă de sulfat de magneziu 25%. Spațiul dintre blocurile volante și stratul de lucru al căptușelii convertorului este umplut cu rășină-periclase sau cu masă de rășină-paie.