În metalurgia neferoaselor, turnarea semicontinuă este utilizată în principal pentru a produce lingouri (piese turnate). Pe mașinile de acest tip, un lingou de lungime mică (2-7 m) este turnat printr-o matriță glisantă poziționată vertical, care este tăiată în lungimi măsurate după finalizarea turnării. Astfel de mașini toarnă lingouri de aluminiu și aliaje pe bază de aluminiu, magneziu și aliaje de magneziu, aliaje pe bază de metale grele (cupru și nichel), cupru pur și alte aliaje, producând lingouri cu secțiuni rotunde, pătrate și dreptunghiulare, precum și lingouri goale.

În practica internă, se utilizează mașini de turnare semicontinuă cu acționări prin cablu, lanț, șurub, cremalieră, role și hidraulice pentru deplasarea în jos a lingoului turnat. Mașinile cu acționare hidraulică sunt utilizate mai rar, iar cele cu deplasarea lingourilor prin role rotative (ca la UNRS) — în principal la mașinile de turnare continuă.

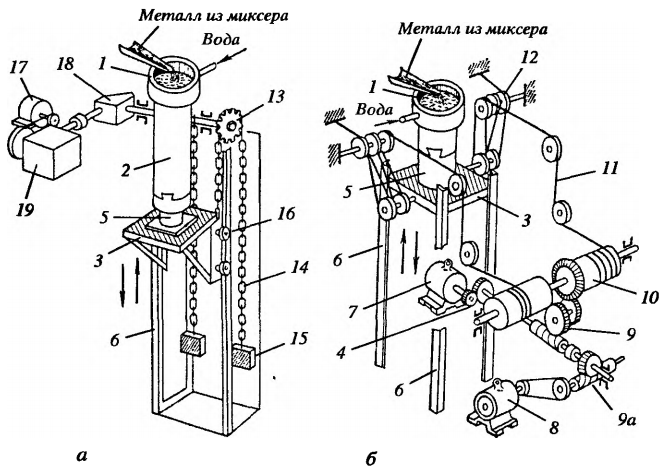

Schema mașinilor cu acționare prin cablu și lanț, utilizate adesea pentru turnarea aliajelor ușoare, este prezentată în figura 1.

În primul tip de mașină cu acționare prin lanț, pe ghidajele verticale 6 se deplasează masa orizontală 3 cu inoculul (paleta) 5 și lingoul 2, scos din matrița 1. Mișcarea se realizează cu ajutorul lanțurilor 14, iar greutatea mesei este parțial echilibrată de contragreutatea 15, iar poziția orizontală a acesteia este asigurată de două perechi de role (roți) 16. Motorul electric 17, prin intermediul transmisiei cu curea trapezoidală, al cutiei de viteze 19 și al angrenajului conic 18, asigură rotirea roții dințate 13 și, astfel, deplasarea mesei 3 cu lingoul.

În al doilea tip de mașină cu acționare prin cablu, masa (paleta) 3 cu inoculul 5 și lingoul este deplasată de-a lungul a patru ghidaje 6; această deplasare este asigurată prin rotirea tamburilor 10 cu ajutorul cablurilor (frânghiilor) 11 și al unui sistem de blocuri 12. Rotirea tamburilor 10 cu o anumită viteză este asigurată de motorul electric 7 prin intermediul unui angrenaj deschis 4 și al unei roți fără sfârșit 9; o altă viteză de rotație a tamburului 10 este asigurată de motorul electric 8 prin intermediul unei curele trapezoidale și al unei roți fără sfârșit 9 a și 9.

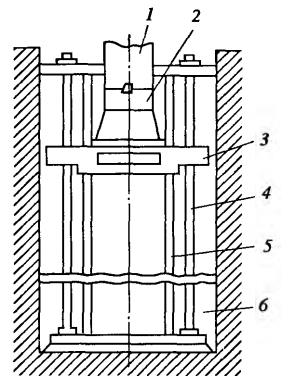

Mașinile acționate de șuruburi sunt adesea utilizate pentru turnarea lingourilor de metale neferoase grele. Unul dintre modelele de astfel de mașini (cu două șuruburi) este prezentat schematic în figura 2.

În puțul 6 sunt montate rigid două ghidaje verticale 5, pe care se deplasează masa mobilă 3 a mașinii cu inoculul (paleta) 2 și lingoul 1, scos din cristalizator (nu este indicat în figură). Mișcarea mesei 3 furnizează două șuruburi verticale de deplasare 4, rotația acestora fiind efectuată de la acționarea situată în partea inferioară a puțului.

În cazul mașinilor cu acționare hidraulică, masa este deplasată de un cilindru hidraulic vertical situat coaxial cu forma și, de obicei, nu există ghidaje verticale pentru deplasarea mesei.

Mașinile de turnare semicontinuă sunt mașini cu unul sau mai multe șiruri, când mai multe inoculatoare sunt fixate pe masă, trăgând lingouri din mai multe cristalizatoare.

Conținut

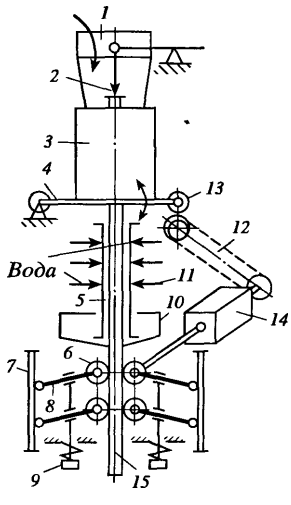

Modele de mașini de turnare continuă (CCM)

Utilizarea acestor mașini pentru turnarea metalelor neferoase s-a extins în ultimii ani. Figura 3 prezintă o schemă a unei CCM verticale pentru turnarea continuă a cuprului fără oxigen Vayerbas. CCM face parte din complexul de topire și turnare, care include un cuptor cu inducție ILK-16, un malaxor, o CCM și o secțiune de tăiere și stivuire a weyerbusses.

Pe turnătorul cu două toroane sunt turnate lingouri cu secțiune rotundă (diametru 90-105 mm) sau pătrată (dimensiuni de la 90 x 90 la 105 x 105 mm). Deasupra cristalierelor 3 se află o cutie de joncțiune 1, în care se introduce cupru lichid de la malaxor, apoi, prin două dispozitive de blocare 2, se introduce în cristalierele echipate cu mecanisme de balansare.

Fiecare cristalizator are independent de celălalt un cadru oscilant 4, care oscilează de la mecanismul cu came 13 cu un motor 12. În jos, pe direcția de deplasare a lingourilor, cristalizatorul se deplasează cu viteza de turnare, în sus — cu o viteză de 2-3 ori mai mare; amplitudinea de oscilație este de 11,5 mm. Frecvența mișcării reciproce a matriței poate fi modificată în funcție de viteza de turnare.

Răcirea suplimentară a lingourilor 15 se realizează în sistemul de răcire secundară 5, alcătuit din duze 11 și colectoare de apă 10.

Suportul de tragere al fiecărui flux constă dintr-o carcasă 7, role 6, un mecanism 9 pentru presarea acestora împotriva lingoului și un mecanism de acționare 14 pentru rotirea rolelor. Suporturile de capăt ale cilindrilor 6 sunt fixate pe brațe pivotante 8, articulate în corpul standului. Dispozitivul cu arc 9, care acționează pe partea superioară a pârghiilor, le apasă împreună cu rolele pe lingou.

Viteza de tragere variază în intervalul 0,2-0,9 m/min. Sub standul de tragere, lingoul în mișcare este tăiat de un ferăstrău cu disc care se deplasează împreună cu lingoul în timpul tăierii. Lingourile tăiate sunt rotite cu 90° cu ajutorul unui cilindru cu coș și așezate pe un transportor cu role, care le transportă la secția de tăiere pe bare weyerbars.

O astfel de linie asigură o producție de aproximativ 7 tone pe oră.

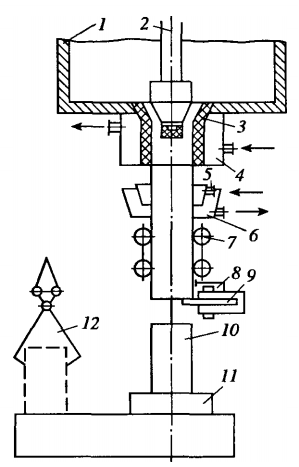

Figura 4 prezintă un CCM, în care cristalizatorul 4 este încorporat în partea inferioară a malaxorului 1, formând o singură unitate cu acesta. Cristalizatorul este răcit cu apă, iar pereții de lucru 3 sunt realizați din grafit. Un dispozitiv de blocare 2 este utilizat pentru a regla alimentarea cu metal în cristalizator.

După ieșirea din cristalizator, lingoul este răcit de un dispozitiv de sufocare 5, iar apa care se scurge de pe lingou este colectată într-un colector de apă 6. Dispozitivul de tracțiune (cușcă) este format din două sau trei perechi de role 7, dintre care unele sunt role de tracțiune, iar restul sunt role de ghidare. Rolele sunt presate împotriva lingoului de un dispozitiv hidraulic sau cu șurub cu arc.

După standul de tracțiune se află un mecanism de tăiere format dintr-un ferăstrău cu disc 9 și o clemă hidraulică 8, care asigură cuplarea mecanismului de tăiere cu lingoul și mișcarea sincronă a acestora în timpul tăierii lingoului. Lingoul tăiat 10 este deplasat din axa lingoului cu ajutorul unui cărucior autopropulsat 11 și apoi transferat la prelucrarea ulterioară de către dispozitivul de prindere 12.

Proiecte de cristalizatoare pentru turnarea metalelor neferoase

Cristalizatoarele cu alunecare verticală sunt utilizate pe mașinile de turnare semicontinuă și continuă. Aluminiul și aliajele sale se caracterizează printr-o conductivitate termică ridicată, datorită căreia lingoul se solidifică rapid, iar adâncimea puțului de lichid în lingoul care se solidifică în jos este mică. Prin urmare, cristalizatoarele pentru turnarea aluminiului și a aliajelor pe bază de aluminiu sunt scurte și nu există o zonă de răcire secundară extinsă sub cristalizator. Două tipuri de cristalizatoare cu alunecare sunt utilizate pentru turnarea continuă a aluminiului și a aliajelor pe bază de aluminiu — cristalizatoarele cu carcasă și manșon, precum și cristalizatoarele electromagnetice (fără alunecare).

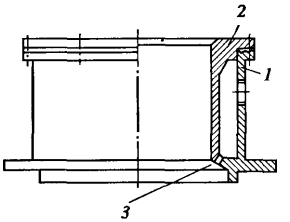

Mașina de turnat cu alunecare (figura 5) este alcătuită dintr-un manșon 2 și o carcasă 1 atașată acestuia, în cavitatea dintre care este introdusă apă de răcire. Prin fanta înclinată 3 dintre partea inferioară a manșonului și carcasă, apa este introdusă în lingou, ceea ce înlocuiește sistemul secundar de răcire utilizat la UNRS. Corpul și manșonul sunt realizate din aliaje de aluminiu (manșonul este realizat din duraluminiu), suprafața interioară a manșonului fiind lustruită. Pentru turnarea lingourilor goale se utilizează cristalizatoare, care se deosebesc prin faptul că în partea lor axială este fixată o tijă răcită cu apă (mandrină), astfel încât între aceasta și manșon, în care se toarnă metalul, se formează un spațiu inelar.

Cristalizatorul cu manșon este un manșon fixat pe un răcitor (cutie) care îi acoperă periferia, din care se introduc jeturi de apă pe suprafața exterioară a manșonului (așa-numita răcire prin pulverizare). Înălțimea cristalizatoarelor pentru turnarea lingourilor de aluminiu și a aliajelor sale este de 120-200 mm, iar viteza de turnare este de 0,03-0,2 m/min.

Pentru turnarea continuă a aliajelor de magneziu, se utilizează matrițe similare cu cele descrise mai sus și matrițe cu manșon, înălțimea acestora este de 200-270 mm, viteza de turnare este cuprinsă între 0,02-2 m/min. Sunt turnate lingouri rotunde cu un diametru de 250-280 mm și lingouri dreptunghiulare cu dimensiuni de la 160 x 550 la 300 x 900 mm.

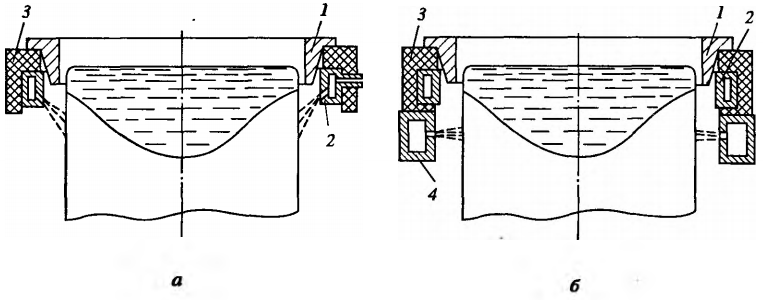

Cristalizatoarele electromagnetice (EMC) sunt utilizate pentru turnarea aluminiului și a aliajelor sale. Elementele principale ale EMC (figura 6) sunt inductorul 2 cu o singură înfășurare, răcit cu apă, realizat din tub de cupru cu secțiune dreptunghiulară, ecranul 1 și un corp compozit 3 care servește drept suport al acestora, care are o cavitate inelară pentru apa de răcire (neindicată în figură); uneori, sub inductor este instalat un răcitor inelar 4.

Ecranele sunt realizate din aliaj de aluminiu sau din oțel rezistent la coroziune. Ecranul în secțiune transversală repetă forma inductorului, peretele său vertical are o grosime variabilă, conică în jos; partea îngroșată a peretelui oferă un canal inelar pentru apa de răcire. Uneori, ecranul este montat pe suporturi reglabile care permit deplasarea sa verticală.

Inductorul este alimentat cu curent alternativ de frecvență crescută (500-2500 Hz) cu o tensiune de 5-100 V. Câmpul electromagnetic indus de inductor menține un strat de lichid topit la o înălțime de câțiva centimetri deasupra metalului solidificat.

Scutul metalic corectează distribuția câmpului electromagnetic și este ales astfel încât, în interacțiune cu câmpul electromagnetic al inductorului, să asigure o suprafață plană verticală a coloanei de metal lichid. Solidificarea metalului începe aproximativ de la nivelul corespunzător centrului înălțimii inductorului. Distanța dintre coloana de metal lichid și inductor este de 20-30 mm, distanța dintre inductor și ecran de 3-10 mm, înălțimea inductorului de 25-50 mm.

Apa de pe suprafața lingoului poate fi furnizată în unghi drept din răcitorul inelar 4 (fig. 2.145 b) sau oblic în spațiul dintre ecran și inductor sau din inductor (fig. 6,a). Uneori este prevăzută o răcire secundară sub matriță.

Convertizoarele cu tiristoare sunt utilizate ca sursă de energie pentru cristalizatoarele electromagnetice (EMC).

Diametrele lingourilor rotunde turnate în EMC sunt de 14-800 mm, lingourile plate au grosimea de până la 400 și lățimea de până la 1800 mm.

Principalul avantaj al EMC este absența interacțiunii mecanice cu pereții cristalizatorului, ceea ce asigură o suprafață netedă a lingourilor, fără defecte.

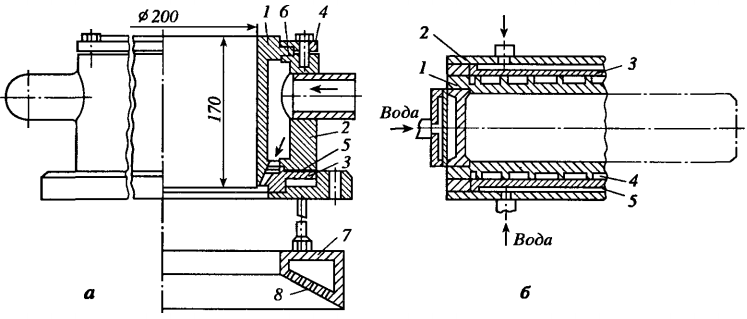

Cristalizatoarele pentru turnarea metalelor neferoase grele (cupru, nichel și aliaje pe baza acestora) sunt realizate cu pereți interiori de lucru din cupru, fixați cu știfturi într-un corp metalic gros de 10-20 mm. Cristalizatoarele pentru lingouri plate sunt alcătuite din patru pereți (rareori se utilizează cristalizatoare de cupru monobloc). Peretele de lucru al cristalizatorului pentru lingouri rotunde este un manșon rotund.

Se utilizează cristalizatoare cu o singură cameră (figura 7, a) cu un canal larg (12-30 mm) pentru apă între peretele de lucru și corp și cristalizatoare cu două camere (figura 7, b) cu un separator vertical 3 între peretele de cupru și corp; în acest caz, apa de pe pereții de cupru se mișcă prin canale înguste.

Se utilizează, de asemenea, cristalizatoare cu răcire prin pulverizare (jet) a pereților de cupru. Toate cristalizatoarele sunt echipate cu găuri înclinate în partea de jos pentru jeturi de apă care să fie introduse în lingou (răcire secundară).

Răcirea secundară

La turnarea metalelor neferoase grele și a aliajelor, se utilizează în principal un sistem de răcire cu jet cu o singură bandă, cu apă care curge din matriță pe lingou. Uneori, răcirea secundară suplimentară se realizează de la un pulverizator 7 atașat la matriță (figura 7, a) cu orificii 8 pentru ieșirea apei.

Mai rar, se utilizează răcirea secundară dispersată de la pulverizatoare dispuse în mai multe rânduri de-a lungul înălțimii lingoului sau răcirea dispersată moale de la duze (apă și apă-aer). Răcirea secundară dispersată este necesară, în special, pentru aliajele de rupere la cald și de întărire, alama specială și bronzul cu aluminiu, fier și nichel.

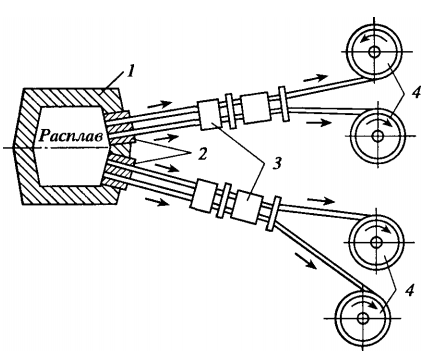

Proiectarea CCM orizontale

CCM orizontale sunt utilizate pe scară largă pentru turnarea cuprului și a aliajelor pe bază de cupru (alamă, bronz), aluminiu, magneziu. Aceste mașini sunt utilizate pentru turnarea lingourilor cu secțiune transversală mică; ele toarnă lingouri rotunde cu diametrul de până la 250 mm, lingouri plate cu grosimea de până la 30 mm, lingouri goale cu diametrul de 25-30 mm, lingouri cu profil complex. Cristalizatorul se prezintă sub forma unui manșon de grafit cu o lungime de 200-400 mm, introdus într-o carcasă răcită cu apă, din cupru, oțel sau fontă; orificiul din manșonul de grafit este realizat în funcție de configurația lingoului turnat.

La turnarea aliajelor de cupru, recipientul de metal este un creuzet chamotografic încălzit, cu o gaură în partea de jos, în care se introduce capătul unei matrițe de grafit; se utilizează, de asemenea, cuptoare cu inducție cu un singur canal ca recipiente de metal, care permit reglarea precisă a temperaturii metalului turnat. Răcirea secundară se realizează prin jeturi subțiri de apă, furnizate, de exemplu, de un tub spiralat care acoperă lingoul, având orificii pentru alimentarea cu apă a lingoului, sau cu ajutorul duzelor de pulverizare a apei.

Pentru turnarea secțiunilor mici (de exemplu, eboșe de sârmă), se utilizează mașini de turnare continuă cu mai multe toroane. În astfel de CCM, în peretele receptorului de metal sunt montate fie mai multe cristalizatoare (și, în consecință, mai multe mecanisme de tragere), fie cristalizatoare cu mai multe toroane (de exemplu, sub forma unei cutii goale sudate în care sunt montate mai multe inserții paralele de grafit, prin care sunt trase lingourile care se solidifică).

Figura 8 prezintă schema unei CCM orizontale cu patru toroane pentru producerea billetelor de sârmă din cupru, alamă și bronz.