În laminoarele de sertizare, lingourile sunt încălzite în cuptoare cu puțuri speciale și apoi alimentate de macarale cu clește către alimentatorul inelar de lingouri. Apoi, lingourile ajung pe transportorul cu role de recepție echipat cu un dispozitiv de cântărire și sunt introduse în standul universal de lucru al laminorului de tăiat table 1250.

În cazul în care este necesar să se obțină plăci de formă dreptunghiulară regulată, se instalează role verticale în standul universal de tăiere. De regulă, mașinile de blooming nu au cilindri verticali. Pentru a controla poziția lingoului în timpul laminării, se utilizează un manipulator și un tăietor. După laminare, suprafața tablei este curățată cu o mașină de curățat la foc și tăiată în lungimi măsurate pe foarfece fierbinți cu o forță de 28 MN. Există un transportor de resturi pentru îndepărtarea deșeurilor. Există, de asemenea, cântare de control, o mașină de marcat și un dispozitiv pentru transportul plăcilor la depozit sau pentru transferul lor la laminorul de benzi late continue 2000 cu laminare la cald.

Conținut

Unități de laminare a bielelor

Laminorul de lingouri furnizează lingouri pentru laminoarele de profile, sârmă și tuburi.

Laminoarele continue de lingouri cu un grup de standuri (de exemplu, laminorul 700) laminează blooms cu secțiuni transversale cuprinse între 140 x 140 și 200 x 200 mm sau lingouri mari cuprinse între 125 x 125 și 140 x 140 mm. Laminoarele continue cu două grupuri de standuri (de exemplu, laminorul 700/500) produc, din primul grup de standuri, blocuri cu secțiuni transversale cuprinse între 140 x 140 și 200 x 200 mm și țagle cu dimensiuni cuprinse între 120 x 120 și 140 x 140 mm. Al doilea grup de standuri produce țagle finite cu dimensiuni de la 60 x 60 la 100 x 100 mm. La laminoarele de țagle pentru țevi se produc țagle rotunde cu un diametru de 75-300 mm pentru laminoarele de perforare.

Să luăm în considerare dispunerea unităților de la moara continuă de lingouri 900/700/500, compusă din 14 standuri cu două role, instalate în trei grupuri. Primul grup constă din două standuri cu un diametru al cilindrilor de 900 mm, al doilea grup de degroșare include șase standuri — 900/1300 în primul și al doilea stand și 730/1300 în restul. Al treilea grup de finisare continuă este format din șase standuri cu un diametru al cilindrilor de 530/900 mm. Rolele orizontale și verticale sunt alternate începând cu cel de-al cincilea stand.

După tăierea în lungimi măsurate, blocurile fierbinți sunt transportate pe un transportor cu role către primul grup, care este instalat separat de al doilea grup. Distanța dintre primul și al doilea grup permite instalarea unei tăietoare de borduri pe banda cu role pentru tăierea liberă a blocurilor.

Al doilea grup permite primirea de la standurile 4, 6 și 8 a cioatelor cu dimensiuni corespunzătoare de 200 x 200, 170 x 170 și 150 x 150 mm.

Taloanele finite sunt transportate de transportoare transversale la transportoarele laterale cu role, unde sunt tăiate în lungimi măsurate de foarfece cu o forță de 10 MN și trimise la frigider. Bancnotele de 150 x 150 mm sunt transportate de-a lungul transportoarelor cu role la grupul de finisare.

Aici se pot produce, de asemenea, butuci de 120 x 120, 100 x 100 și 80 x 80 mm la ieșirea din standurile 10, 12 și respectiv 14. Bancnotele sunt menținute pentru o anumită perioadă de timp cu ajutorul unor opritori înainte de cel de-al nouălea stand, pentru a stabili o temperatură constantă la cilindru. Sistemul de alimentare este echipat cu tăietori. Foarfecele se utilizează pentru a tăia capetele neuniforme, după care lingourile sunt trimise la răcitor.

Agregate ale laminoarelor de tablă

Parametrul principal al unei fabrici de tablă sau de benzi este lungimea butoiului cilindrilor ultimului stand.

Morile sunt utilizate:

- Laminoare de benzi late cu lungimea cilindrilor de la 1400 la 2500 mm cu două grupuri de standuri — cu degroșare secvențială și finisare continuă.

- Laminoare reversibile pentru plăci groase, cu o lungime a cilindrului de la 2000 la 5000 mm și mai mult, uneori cu cilindri verticali instalați înaintea cilindrilor orizontali. Pe lângă plăci, la aceste laminoare pot fi laminate și plăci.

- Laminoare semicontinue pentru benzi late, cu o lungime a butoiului în grupul de finisare de la 1200 la 3000 mm. Laminoarele reversibile cu patru role sunt utilizate pentru laminarea la cald a oțelului electric.

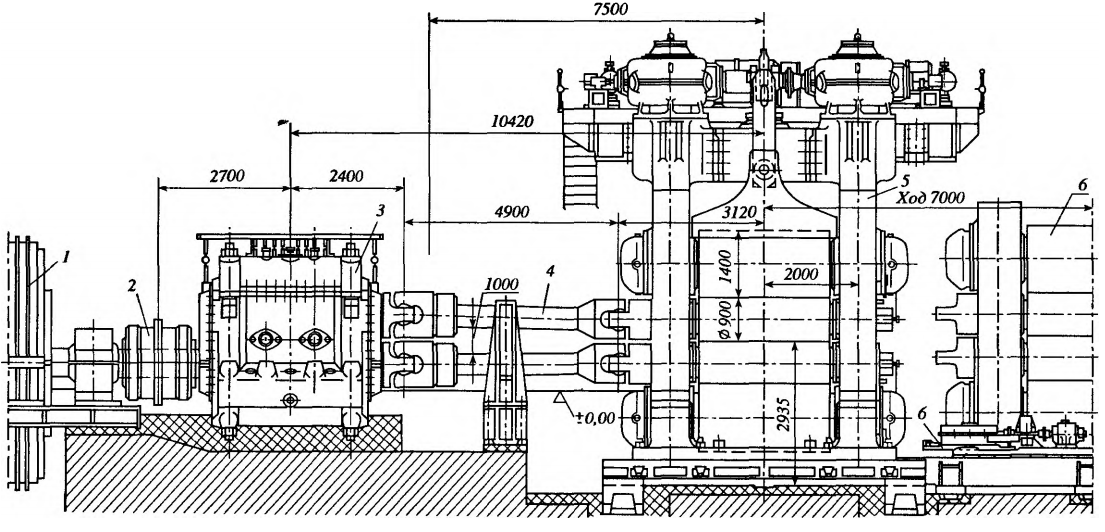

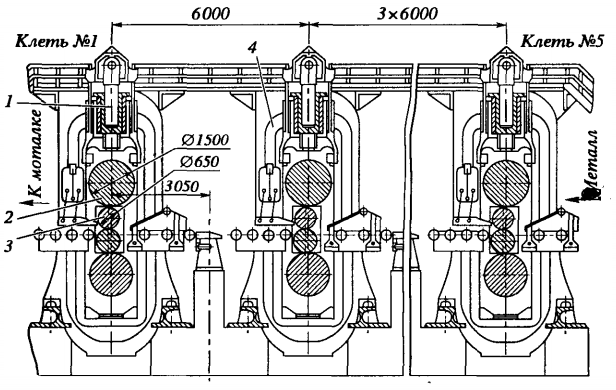

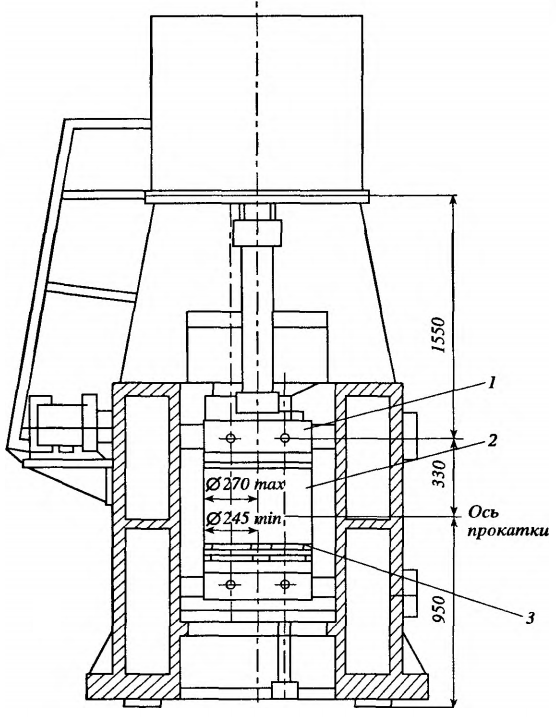

Echipamentul laminorului continuu cu patru role 2800 include încălzirea tablelor turnate în cuptoare de încălzire cu decapare preliminară a suprafeței pe mașini de frezat și spălare ulterioară. Butucul care ajunge pe transportorul cu role este așezat în laminorul 2800, format din două standuri de degroșare — primul stand cu patru role 900/1400 x 2800 (figura 1), al doilea — 750/1400 x 2800 și cinci standuri de finisare 650/1500 x 2800 mm (figura 2).

Standul de degroșare (figura 1) este format din motorul principal 1, cuplajul cu roți dințate 2, suportul pentru roți dințate 3, axul universal 4 și standul 5 cu role de lucru cu un diametru de 900 mm, role de sprijin de 1400 mm și o lungime a butoiului de 2800 mm. În plus, standul este echipat cu un mecanism de schimbare a rolelor 6.

Figura 2 prezintă un stand de finisare de grup 4 cu 3 role de lucru de 650 mm, 2 role de sprijin de 1500 mm și o lungime a butoiului de 2800 mm; distanța dintre axele standului este de 6000 mm. Toate standurile de finisare sunt echipate cu dispozitive de îndoire hidromecanice pentru a reduce variațiile de grosime. Rolele de lucru sunt montate pe rulmenți, iar rolele de susținere — în rulmenți cu fricțiune lichidă. Rolele și fusurile 1 sunt echilibrate hidraulic.

În spatele ultimului stand de finisare se află o foarfecă cu discuri cu dispozitiv de tăiere a marginilor pentru tăierea marginilor laterale și două înfășurătoare cu tambur cu tensiune de până la 6 kN pentru înfășurarea benzii în role. Rulourile sunt apoi rulate și cântărite de un cărucior special și, după legare, transferate pe banda transportoare către cuptoarele termice.

Unități de laminare a benzilor late

Laminorul de benzi late 2000 este proiectat pentru laminarea benzilor cu o grosime de până la 16 mm și o lățime de 1850 mm în bobine cu o greutate de 36 de tone din plăci cu o grosime de 150 mm.

Laminorul este alcătuit din cuptoare de încălzire, grup de standuri de degroșare, transportor intermediar cu role, grup de standuri de finisare, transportor cu role de retragere, bobinatoare și echipamente auxiliare. Plăcile încălzite, după inspecție și curățare, sunt livrate la transportorul cu role de recepție al grupului de degroșare al laminorului. Grupul de degroșare este format din standuri verticale cu două role cu diametrul rolei de 1 200 mm și lungimea cilindrului de 650 mm și este proiectat pentru sertizarea marginilor laterale ale plăcilor cu distrugerea calcarului. Acesta este urmat de un stand orizontal cu două role cu role de 1400 x 2000 mm și apoi de patru standuri universale cu patru role cu role orizontale de 1180/1600 x 2000 mm. Fiecare trecere are o compresie de până la 60 mm. Grupul de degroșare include, de asemenea, unități pentru decapare hidraulică, transportoare cu role, rigle, role și raclete în caz de scădere a temperaturii.

În fața grupului de standuri de finisare se află foarfece zburătoare pentru tăierea capetelor rolelor și un dispozitiv de rupere a scării cu două role. Între standurile de finisare există suporturi pentru balamale, hidrodescălțătoare, rigle, sârme, înfășurătoare. După laminare, banda trece pe banda cu role, unde este răcită de jos și de sus prin instalații speciale de sufocare, după care este înfășurată în bobine pentru a fi transferată la atelierul de laminare la rece sau la departamentul de bobine laminate la cald.

Unități de laminare a tablei grele

Laminorul 3600 este proiectat pentru laminarea la cald a tablelor cu o grosime de până la 50 mm, o lățime de până la 3200 mm și o lungime de 6 până la 28 m din plăci și table cu o grosime de până la 200 mm, o lățime de până la 3200 mm și o lungime de până la 12 m.

După ce plăcile sunt încălzite în cuptoare metodice sau lingourile sunt încălzite în puțuri, lingourile sunt transportate la laminor cu un transportor cu role.

Laminorul este alcătuit dintr-un stand vertical cu două role 900 x 1400 și două standuri reversibile cu patru role: stand de degroșare 1130/1800 x 3600-3400 și stand de finisare 1030/1800 x 3600-3400.

În standul vertical, placa este calibrată în lățime și descrestată. Placa este apoi laminată la 90° și condusă la standul de degroșare. În timpul laminării inverse în standul de degroșare cu patru role, se produce o bandă laminată (în acest proces se utilizează standuri verticale) cu o grosime cuprinsă între 20 și 75 mm, care este introdusă în standul de finisare cu patru role prin intermediul transportoarelor cu role. Aici, banda este laminată la o grosime de 5-50 mm în mai multe treceri inverse. O caracteristică specială a standurilor este un motor individual pentru fiecare cilindru.

În grupurile de degroșare și finisare ale laminorului, forța de laminare este de 46 MN. Pentru tăierea capetelor din față și din spate ale produselor laminate finite, pe transportorul cu role de ieșire sunt instalate foarfece cu o forță de 19 MN. Aceleași foarfece sunt utilizate pentru tăierea produselor laminate în lungimi măsurate. După forfecare, produsele laminate sunt dirijate pe unul dintre următoarele trasee:

- foile cu un dreptunghi mare sunt îndreptate la cald pe o mașină cu role și apoi trimise pentru finisare;

- foile cu grosimea de până la 50 mm sunt răcite și îndreptate în regim semi-încălzit pe o mașină de îndreptat și apoi răcite definitiv;

- Plăcile cu grosimea de până la 20 mm sunt introduse în cuptoarele de normalizare prin intermediul unui alunecător, apoi sunt finisate, răcite și transferate pentru finisare;

- foile sunt introduse într-o mașină de călire cu role și apoi trecute la finisare.

După finisare, tablele sunt supuse defectoscopiei, debavurării și tratamentului termic. Foile sunt apoi atent verificate și marcate, stivuite pe masa de stivuire și transferate la secția de tăiere și răcire.

Unități de laminare a benzilor la cald

Gama de laminoare de benzi la cald include profile:

- rotunde până la 350 mm, oțel unghiular cu o lățime a flanșei de până la 250 mm, canale până la 450 mm înălțime, grinzi late până la 1100 mm înălțime, șine;

- sârmă;

- tablă, bandă.

Parametrul principal al unui laminor de profile este diametrul cilindrului cilindrului de la standul de lucru (pentru laminoarele cu mai multe standuri, la ultimul stand).

Unități ale laminoarelor cu șine și grinzi

Laminorul de șine și grinzi de tip liniar 950/800 produce șine de cale ferată cu o greutate de până la 75 kg/m, grinzi I de secțiune mare cu o înălțime de până la 600 mm, canale cu o înălțime de până la 400 mm, oțel unghiular cu o lățime a flanșei de până la 250 mm și țagle rotunde cu un diametru de până la 350 mm și o lungime de până la 8 m. Blocuri cu o secțiune transversală de până la 350 x 350 mm și o lungime de până la 6 metri sunt utilizate ca butuci de pornire.

De la moara de înflorire 1150, florile sunt transportate prin intermediul unui alunecător la cuptoarele de încălzire și, după inspecție și curățare, sunt transportate la prima linie a morii, care constă într-un stand reversibil cu două role 950 x 2350. Aici, de regulă, se produce în cinci treceri o bandă profilată grosier cu o lungime de până la 12 m. Banda este apoi transportată de transportoare cu role la primul stand de lucru cu trei role 800 x 1900 din linia de degroșare. Pe această linie, banda primește un profil mai precis și este laminată la o lungime de până la 30 de metri în patru treceri. Banda este introdusă în cel de-al doilea stand cu trei role al aceleiași linii cu ajutorul transportoarelor cu role și a unui alunecător cu lanț. Aici, banda primește un profil adecvat prin intermediul calibrării pentru 3-4 treceri și este laminată până la 100 de metri.

Produsul semifabricat este transferat la standul de finisare cu două role 850 x 1200 cu ajutorul transportoarelor cu role și al papucilor cu lanț, unde produsul semifabricat primește profilul final într-o singură trecere.

În funcție de aplicație, banda este prelucrată ulterior la următoarele unități.

La laminarea șinelor, banda de la standul de finisare 850 x 1200 este transferată de transportoare cu role la ferăstraie la cald pentru a fi tăiată în butuci măsurați de 25 de metri lungime. Produsul semifabricat este apoi inspectat, etichetat și trimis pentru îndreptare la mașina de îndreptare. După îndreptare, șinele sunt transportate de transportoare cu role și papuci la patul de răcire pentru răcire.

Șinele răcite sunt trimise în cuptoare izoterme de întărire și normalizare.

Apoi, acestea sunt îndreptate în mașini de îndreptat cu role pe baza inferioară; îndreptarea finală în celălalt plan se realizează pe prese de îndreptat verticale. După aceea, șinele ajung la liniile automate, unde fețele lor sunt frezate, se fac găuri de montaj și se întărește suprafața capetelor. După liniile automate, șinele ajung la masa de control, unde se efectuează o verificare completă a calității lor și corectarea defectelor. Produsele finite sunt livrate la depozit.

La laminarea grinzilor duble și a grinzilor în T, a canalelor și a oțelului unghiular, produsul semifabricat laminat de la standul de finisare 850 x 1300 role transportoare se așează pe secțiunea de tăiere, unde este tăiat în lungimi măsurate de 25 m. Apoi, produsul semifabricat este etichetat și trimis la răcitor, care are un strung pentru întoarcerea produsului semifabricat în scopul de a-l răci mai uniform. Produsul semifabricat răcit este transferat de transportoare cu role la secția de îndreptare, unde este îndreptat într-un plan de mașini de îndreptare cu role, iar după laminare în alt plan — de o presă de îndreptare. Produsele laminate îndreptate sunt trimise la secțiunea de dezasamblare și apoi transferate în depozitul de produse finite.

Secțiunile defecte sunt tăiate cu un ferăstrău rece. Pentru a îmbunătăți precizia laminării, în locul standului de finisare se utilizează un stand universal cu role verticale și orizontale.

Unitățile de laminare a secțiunilor rotunde includ echipamente de încălzire, transportoare cu role, schleppers și două grupuri de standuri: standul de degroșare format dintr-un stand cu două role 950 x 2350 și două standuri cu trei role 800 x 1900, și standul de finisare 850 x 1200. După marcare și control, produsele laminate rotunde sunt transportate de transportoare cu role către ferăstraie pentru tăiere în lungimi măsurate, apoi către frigider și către depozitul de produse finite.

Unități de laminare cu secțiune mare, medie și mică

Laminorul cu secțiune mare 600 este proiectat pentru producția de grinzi duble cu înălțimea de până la 200 mm, oțel unghiular cu lățimea flanșelor de până la 160 mm, oțel rotund cu diametrul de până la 120 mm, secțiune pătrată de până la 100 x 100 mm, benzi cu lățimea de până la 200 mm și înălțimea de până la 50 mm și șine cu greutatea de până la 24 kg/m. Piesa de lucru este o floare cu o secțiune transversală de 300 x 300 mm și o lungime de 6 metri.

Moara este compusă din 17 standuri de lucru dispuse în trei linii paralele. Liniile sunt conectate prin cinci papuci, ceea ce permite ocolirea unor standuri. Pentru tăierea marginilor, se folosesc tăietori de 45° și 90°. Ultimul stand poate fi de concepție universală. Dintre aceste standuri, cinci (2-6) și trei (8-10) sunt combinate în două grupuri, restul fiind dispuse în ordine secvențială și eșalonată:

Billetele provenite din cuptoarele de încălzire în funcție de ciclul tehnologic, după decapare, sunt introduse în standurile corespunzătoare ale laminorului. Ca și în cazul grupurilor anterioare, se folosesc pe scară largă foarfeci, ferăstraie, împingătoare, manipulatoare, îndreptoare și prese de îndreptat. Pentru prelucrarea elementelor terminale ale profilelor se utilizează echipamente mecanice, mașini de marcat și dispozitive de întărire.

Laminorul continuu de profile medii 450, format din 16 standuri, este proiectat pentru producția următoarelor profile: un cerc cu un diametru de până la 60 mm, un pătrat cu o latură de până la 55 mm, o bandă cu o lățime de până la 200 mm și o grosime de până la 22 mm, precum și un unghi cu o lățime a flanșei de până la 125 mm, o grindă I și un canal cu o înălțime de până la 300 mm. Ca butuci sunt utilizate bile cu o secțiune transversală de până la 200 x 250 mm și o lungime de până la 12 metri. După moara de cepuri 850/700/500, cioburile sunt introduse în două cuptoare de încălzire cu grinzi mobile. După încălzire, țaglele trec pe un transportor cu role către foarfeci pentru tăierea capetelor din față și din spate și pentru decapare. Apoi, metalul este transferat la grupul de degroșare continuă al standurilor de lucru ale fabricii, format din nouă standuri cu role duble 630 x 1300, dintre care nr. 1, nr. 3, nr. 4, nr. 6, nr. 7 și nr. 9 sunt de tip orizontal, iar nr. 2, nr. 5 și nr. 8 — de tip combinat — pot avea atât role verticale, cât și orizontale. Standurile sunt împărțite în trei grupuri de câte trei standuri, fiecare cu două standuri orizontale și un stand combinat între ele. Pe transportorul intermediar cu role, produsul laminat este direcționat către grupul de finisare care conține șapte standuri: trei (nr. 10, nr. 13 și nr. 15) de tip combinat 530 x 630 și patru (nr. 11, nr. 12, nr. 14 și nr. 16) de tip universal cu role orizontale 530 x 630 și role verticale libere 900 x 600.

Practica arată că o opțiune bună pentru laminarea grinzilor, canalelor și benzilor este utilizarea standurilor combinate cu role orizontale și capătul de laminare într-un stand universal. Unghiul este laminat prin impact comun pe rolele standurilor combinate și universale.

Înainte de grupul de finisare, se instalează foarfece zburătoare pentru a tăia capetele cilindrului și foarfece hidraulice pentru a-l tăia în lungimi măsurate. După laminarea de finisare, profilul finit este trimis pentru răcire, marcare, tăiere și depozitare a produselor finite.

Laminorul de profile fine 250 este proiectat pentru producția de profile lungi în mănunchiuri care cântăresc până la 2,1 tone. Lingoul inițial este un pătrat cu secțiunea transversală de 150 x 150 mm și lungimea de până la 12 m. Produsele fabricate includ: oțel rotund cu un diametru de până la 42 mm, oțel pătrat cu o secțiune transversală de până la 36 x 36 mm și oțel hexagonal. Laminorul are 20 de standuri cu role orizontale și verticale alternante; standurile sunt organizate în trei grupuri continue. Bifurcațiile sunt încălzite într-un cuptor cu vatră mobilă. Metalul laminat și răcit este înfășurat pe trei bobinatoare. Secția de finisare este echipată cu mașini de îndreptat, detectoare de defecte și mașini de sablat.

Unități de laminare a sârmei

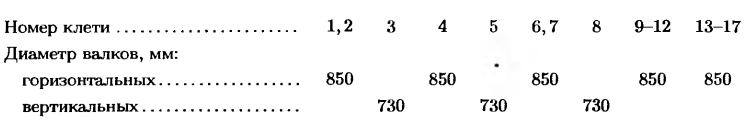

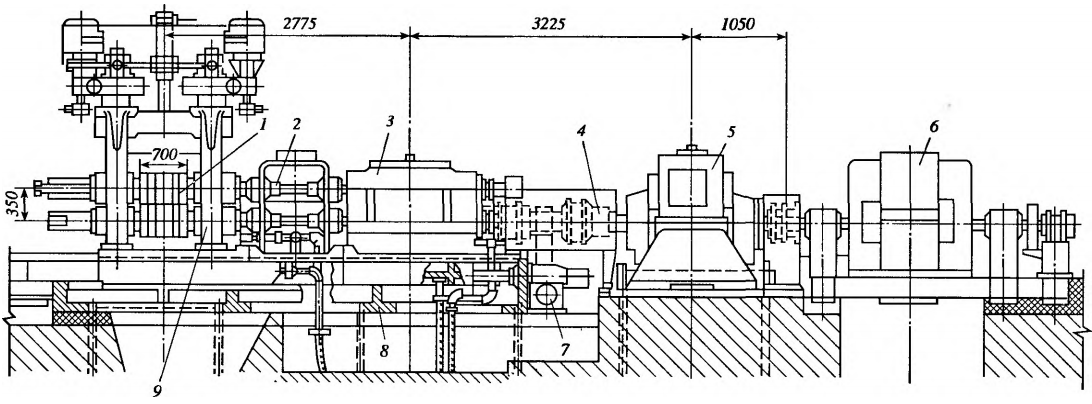

Laminorul continuu 250 este proiectat pentru laminarea la cald a tijei de sârmă din aluminiu cu un diametru de 7-11 mm. Lingoul de plecare este un lingou turnat cu o secțiune transversală de 300 x 300 mm și o lungime de până la 3 metri. Laminoarul este format din 20 de standuri de lucru împărțite în trei grupe: grupa de degroșare are șase standuri de 400 x 700 și două standuri de 350 x 700 (figura 3), două grupe intermediare — două standuri de lucru de 300 x 700 și două grupe de finisare — patru standuri verticale consecutive de 250 x 400 (figura 4).

Laminarea în grupele de degroșare și în cele două grupe intermediare se realizează în două fire, iar în grupa de finisare — într-un singur fir.

Taloanele sunt încălzite la o temperatură specifică în cuptoare cu trei treceri și apoi sunt introduse alternativ în calibrele din dreapta și din stânga ale grupului de standuri de degroșare, unde sunt laminate într-un pătrat cu o secțiune transversală de 22 x 22 mm. Din punct de vedere structural, standurile de degroșare sunt concepute ca toate laminoarele la cald. De la motorul electric 6, rotația este transmisă prin cutia de viteze 5, cuplajul de angrenaje 4, suportul de angrenaje 3, fusurile universale 2 la standul de cilindri 1 9. Sunt instalate dispozitive speciale de susținere 7 pentru a susține fusurile. Suportul, fusurile și suportul cu angrenaje sunt montate pe o placă rigidă 8. Aproximativ aceeași construcție a tuturor standurilor orizontale ale grupului de degroșare. În spatele ultimului grup de degroșare sunt instalate foarfeci zburătoare pentru tăierea în mișcare a părții frontale a produselor laminate înainte de a ajunge în grupurile de finisare. Între grupurile intermediare de standuri și între ultimul grup intermediar și ultimul grup de finisare se află dispozitive speciale de formare a buclelor, care servesc la menținerea funcționării continue a unității atunci când vitezele standurilor învecinate nu sunt coordonate.

Figura 4 prezintă un stand de finisare cu rulouri verticale ale morii 250. Acesta este format din role verticale 2 montate în tampoane 1. Tija de sârmă este formată în calibrele 3 ale cilindrilor. La ieșirea din ultimul stand de finisare, sârma laminată este înfășurată în mănunchiuri pe unul dintre cele două înfășurătoare. Bobinele formate sunt apoi împinse de un împingător pe un transportor și mutate pentru a fi împachetate la o împachetătoare și apoi la depozitul de produse finite.