Două tipuri de procese de electroliză esențial diferite — producția de aluminiu prin electroliză și rafinarea electrolitică a unui număr de metale neferoase — sunt larg răspândite în metalurgia neferoasă.

Conținut

Proiectarea electrolizoarelor pentru rafinarea blisterului de cupru

Esența rafinării constă în faptul că anozii (plăcile) turnate din cupru blister și matricile subțiri (plăcile) din cupru pur, care servesc drept catozi, atârnă alternativ în baia de electroliză umplută cu electrolit, iar prin ele trece un curent continuu. În acest caz, anodul se dizolvă, adică cuprul sub formă de anioni trece în electrolitul lichid, iar din acesta se depune pe catod sub forma unui strat de cupru pur. Electroliza se efectuează în băi de tip cutie, a căror suprafață interioară este căptușită cu materiale rezistente la acizi (plastic vinilic, fibră de sticlă etc.).

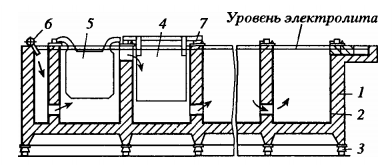

În uzinele naționale se folosesc electrolizoare de cupru de două tipuri: electrolizoare cu cutie și electrolizoare cu bloc, iar cele mai bune caracteristici le are electrolizorul cu flux direct de tip bloc. Un bloc include 10 băi. Lungimea obișnuită a băii este de 3-6 m, adâncimea 1,1-1,3 m, lățimea 1,0-1,1m. Electrolitul este introdus prin colectorul 6 în prima baie și apoi curge spre băile următoare prin orificiile din pereți (figura 1).

Electrolizoarele sunt comerciale (pentru producția de metal electrolitic comercial sub formă de catozi) și matrice (utilizate pentru producția de baze catodice). Electrolizoarele matriciale utilizează anozi neconsumabili și matrici ca catozi (figura 2, a).

Matricele sunt fabricate din cupru laminat de calitate M1 și M2 sau din titan VT1-1. Cele mai eficiente sunt matricele de titan, care se caracterizează printr-o durabilitate mai mare și un proces de decapare a bazei mai puțin laborios. Matricea este formată dintr-o foaie 1 cu grosimea de Z mm sudată pe o tijă 2. La capătul tijei este fixată o placă de cupru 3, care asigură un contact sigur cu bara de alimentare cu curent.

Grosimea nămolului (bază catodică) acumulat pe matrice este de 0,5-0,6 mm. Noroiul este răzuit manual pe mese orizontale sau pe mașini verticale, iar această operațiune necesită multă forță de muncă.

Asamblarea catozilor pentru băile de mărfuri la întreprinderile vechi se realizează, de asemenea, manual. Catodul asamblat (figura 2, b) este format dintr-o bază 1 și o tijă goală de cupru 3 fixată de aceasta prin urechi 2.

Anozii (figura 2, c) sunt turnate din metal care a suferit o rafinare la foc, pe mașini de turnare cu carusel, sub formă de plăci plate cu o grosime de 35-45 mm, cu două urechi concepute pentru agățarea anozilor în electrolizor și transportul acestora.

În funcție de mărimea băii, sunt prevăzute de la 16 la 35 de anozi și de la 17 la 36 de catozi.

Încărcarea anozilor și îndepărtarea foilor catodice acumulate se realizează cu ajutorul unei macarale și al unei grape. În majoritatea cazurilor, bazele catodice sunt încărcate manual.

Electrolizoarele de nichel se deosebesc de cele de cupru doar prin designul anozilor și catozilor, prin căptușeală și prin unele caracteristici tehnologice.

O nouă direcție în dezvoltarea rafinării electrolitice a metalelor este introducerea de linii automatizate pentru producția de panglici pentru baze și asamblarea catozilor matrice.

Astfel, Gintsvetmet a dezvoltat și implementat la Uzina minieră și de prelucrare Norilsk o linie continuă de producție a benzii de cupru pentru bazele catozilor matriciali. În această linie, o bandă de cupru pur cu grosimea de 0,05 mm este construită din electrolit pe un tambur rotativ din titan (catod). Apoi, banda este înfășurată de pe tambur, iar grosimea sa este mărită la 0,4-0,5 mm în al doilea electrolizor atunci când banda se deplasează în electrolit de-a lungul unei traiectorii în buclă, după care banda este tăiată în bucăți.

Proiectarea electrolizoarelor pentru producția de aluminiu

În prezent, singura modalitate industrială de a produce aluminiu pur este procesul de electroliză. Materia primă este alumina (Al 2 О 3 ), iar electrolitul se bazează pe sistemul criolit-alumină. În procesul de electroliză, atunci când se aplică o tensiune de 4,0-4,3 V între anod și catod, electrolitul descompune alumina în ioni de aluminiu și oxigen. Anionii de aluminiu sunt precipitați la catod, formând un strat de aluminiu lichid pe fundul electrolizorului; electroliza are loc la o temperatură de 950-970 °C.

Electrolizoarele sunt subdivizate în funcție de următoarele caracteristici: în funcție de designul anodului — cu anozi autoaprinși și recoapte; în funcție de metoda de alimentare cu curent a anodului — cu alimentare laterală și superioară; în funcție de putere (intensitatea curentului) — putere mică (40-50 kA), medie (50-90 kA) și mare (100-250 kA).

Anozii cu autoaprindere și alimentare laterală au fost utilizați la electrolizoarele de capacitate mică construite anterior și sunt considerați în prezent învechiți. În prezent, funcționează în principal electrolizoare de mare putere cu anozi cu autoîncălzire și alimentare cu curent superior și electrolizoare cu anozi recoacere. Dezavantajul electrolizoarelor cu anozi care se sinterizează singuri este emisia de substanțe cancerigene care poluează atmosfera în timpul procesului de sinterizare.

Dezavantajul aplicării electrolizoarelor cu anozi recoapte este necesitatea de a crea o producție separată de anozi, cu toate acestea, masa principală a substanțelor nocive emise este captată și neutralizată la instalațiile de electrozi. Acum, în practica mondială, pe baza celor mai bune condiții sanitare și igienice create de funcționarea electrolizoarelor cu anozi recoaceți, se construiesc numai acestea din urmă.

Electroliza în electrolizoarele de toate tipurile are loc într-o baie de electroliză de formă dreptunghiulară, cu o carcasă din tablă de oțel căptușită la exterior cu șamotă, iar în interior cu blocuri de cărbune ars și plăci de perete din cărbune (carcasa electrolizoarelor mici și uneori medii este realizată fără fund). Baia căptușită cu cărbune este catodul, iar un anod suspendat (cărbune autofierbinte sau cărbune ars) este introdus în baie de sus.

O baie adâncă de 0,5-0,6 m este umplută cu electrolit și cu un strat de aluminiu lichid dedesubt. Deoarece densitatea specifică admisibilă a curentului care trece prin anod este de 0,65-1,0 A /cm 2 , suprafața anodului crește odată cu creșterea capacității băii; dimensiunile secțiunii transversale a anodului băilor de mare putere ajung la 2,8 x 9 m, iar dimensiunile băii (în interior) sunt de 3,8 x 10 m.

Electrolizoare cu anozi cu autoaprindere și alimentator de curent superior

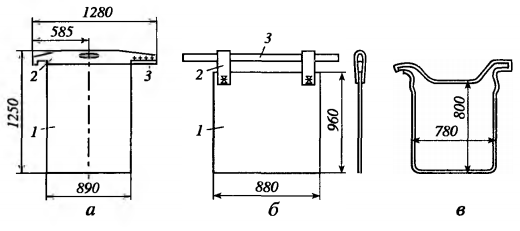

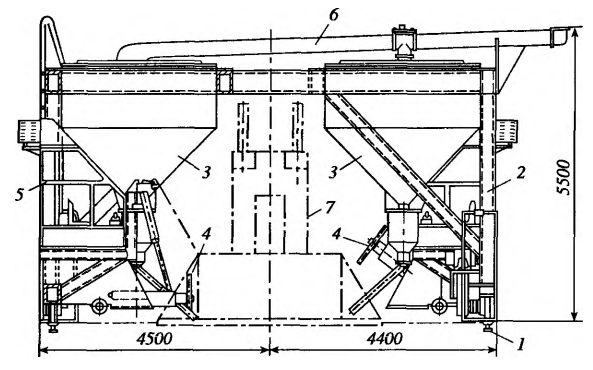

Electrolizoarele cu anozi cu autoaprindere și alimentare superioară cu curent sunt utilizate din 1959. La acea dată, acestea erau cele mai puternice dintre toate tipurile de electrolizoare. Acestea sunt îmbunătățite în mod continuu, capacitatea lor este mărită, componentele individuale sunt îmbunătățite, iar pentru întreținerea lor sunt utilizate utilaje moderne. O secțiune transversală a unui astfel de electrolizor este prezentată în figura 3.

Carcasa electrolizorului este fără fund; carcasa împreună cu baza 2 din blocuri de cărbune se sprijină pe soclul 1, adică o zidărie din cărămizi roșii la bază și cărămizi de argilă refractară la partea superioară, așezată pe o fundație de beton. Înaintea instalării blocurilor de cărbune, în partea lor inferioară sunt turnate tije de oțel din fier 5, care servesc drept conductor de curent. Anodul 4 al electrolizorului este închis într-o carcasă de oțel 7 și este ținut pe știfturi de susținere a curentului 14- În carcasa 7, de sus, se încarcă periodic masă carbonică anodică, care, încălzită, se topește și formează un strat 22 de masă lichidă, iar dedesubt se sinterizează, formând un anod de cărbune 4.

Pinii 14 sunt dispuși pe suprafața anodului în patru rânduri pe două orizonturi și sunt fixați de barele anodului prin cleme excentrice 15. Masa totală a unui știft din oțel-aluminiu cu un diametru de 138 și o lungime de 2 700 mm este de 200 kg. Cu cât numărul de pini este mai mare, cu atât capacitatea electrolizorului este mai mare (adică curentul electrolizorului este mai mare)

Barele anodice 16 cu știfturi fixe sunt susținute pe cadrul anodic 10 prin intermediul izolatorilor. Pe măsură ce anodul este acționat, acesta este coborât de mecanismul principal. În acest caz, cadrul cu anodul este deplasat de patru șuruburi fixe ale cricurilor anodice 9, montate pe stâlpii 8, cu ajutorul a două acționări electromecanice 20. Fiecare dintre acestea conține un motor electric și o cutie de viteze fără sfârșit și este conectat la cutiile de viteze fără sfârșit speciale 11 ale cricurilor 9 prin intermediul arborilor de transmisie 12.

Pe cadrul anodului este instalat cadrul 1 7 mecanism auxiliar conceput pentru ridicarea capacului anodului 7. Acest mecanism este similar din punct de vedere constructiv cu mecanismul de ridicare a anodului și diferă doar prin faptul că șuruburile cricurilor sale 19 sunt făcute mobile și se deplasează împreună cu cadrul 13 al capacului anodului de la acționarea 18. Învelișului anodului este atașat un clopot 6 pentru colectarea gazelor emise de electrolizor. Gazele provenite de sub clopot sunt direcționate către două arzătoare 21 din capetele anodului, unde se realizează postarderea CO și a chenzinei rășinoase, iar apoi gazele sunt furnizate sistemului de recuperare și purificare a gazelor.

Viteza de deplasare a anodului și a învelișului anodic este de aproximativ 0,3 mm/s.

Electrolizoare cu anozi recoapte

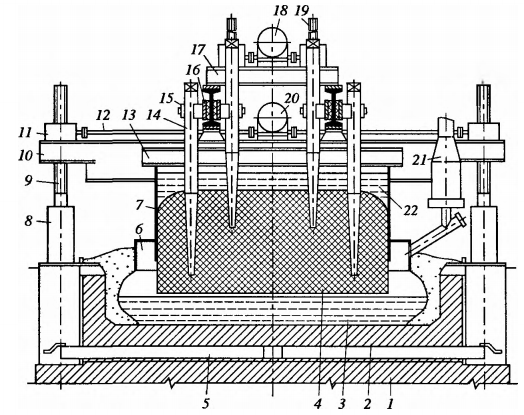

Un electrolizor modern de acest tip este prezentat în figura 4.

Învelișul 6 al electrolizorului are forma unei cuve dreptunghiulare și este sudat din plăci de oțel. Partea inferioară a carcasei este susținută de grinzi transversale de oțel 5, de grinzi longitudinale 4 și de stâlpi 1 pe fundație. Pereții carcasei sunt consolidați cu nervuri de rigidizare, iar pereții longitudinali sunt consolidați suplimentar cu contraforturi 2. Contraforturile sunt grinzi verticale legate în perechi la nivelul fundului carcasei prin bare transversale de oțel 25. Capetele superioare ale contraforturilor sunt presate de pereții carcasei, iar capetele inferioare ale fiecărei perechi sunt susținute de grinzi din beton armat 3, care lucrează în compresie, ceea ce împiedică deformarea pereților (dilatarea carcasei).

Sub baie are un strat de cărămidă de argilă refractară în partea de jos și deasupra blocuri de carbon 7 cu tije de oțel din fontă — conducte de curent 19; căptușeala pereților are un strat de argilă refractară și în interior plăci de cărbune.

Două grinzi longitudinale 16 fixate pe coloanele 24 servesc drept suport pentru dispozitivul anodic și mecanismele de ridicare și coborâre a acestuia. În plus, grinzile îndeplinesc următoarea funcție. Împreună cu o tablă de oțel orizontală așezată deasupra lor, acestea formează o cutie de-a lungul axei băii, care servește drept colector de gaze și evacuare a gazelor (gazele sunt aspirate din aceasta către sistemul de epurare a gazelor).

Dispozitivul anodic constă din două rânduri de blocuri de cărbune ars — anozi 8 , suspendate de două bare de alimentare cu curent 13, care sunt situate longitudinal de o parte și de alta a axei electrolizorului. Fiecare anod de cărbune 8 este fixat cu ajutorul a patru nipluri 23 și a unui suport 17 pe o bară conductoare de aluminiu 9, care este fixată de bara anodică 13 cu ajutorul unei cleme excentrice. În acest fel, barele conductoare și barele 9 sunt atât elemente purtătoare de curent, cât și elemente purtătoare de sarcină.

Fiecare bară anodică este suspendată în două puncte de mecanismele sale de ridicare-coborâre, fiind articulată cu tijele (șuruburile) 14 ale acestor mecanisme. Mecanismul de ridicare-coborâre a anvelopelor 13 cu anozi are un dispozitiv de acționare 12 (motor electric cu o cutie de viteze fără sfârșit) și patru cricuri 10, susținute printr-un cadru fix 20 pe grinzi de susținere 16. Atunci când acționarea este pornită, rotația este transmisă prin arborele cardanic 11 la piulițele cricurilor 10, care asigură mișcarea verticală a șuruburilor (tijelor) 14 și, astfel, ridicarea și coborârea anvelopelor 13 cu anozi.

Electrolizorul este acoperit de capace orizontale care se sprijină pe grinzi 21 și de capace înclinate 18 realizate sub forma unui cadru înclinat cu clapete. Este posibilă deschiderea în sus a întregului cadru (poz. 18, a) cu ajutorul acționarelor pneumatice 15 și al mecanismelor cu pârghii 22 sau înclinarea în sus a clapetelor înclinate individuale.

Blocurile de cărbune, situate în două rânduri de-a lungul băii, au dimensiunile: lățime 700-900 mm, înălțime 550-650 mm și lungime 1450-1600 mm. În bloc există locașuri în care niplurile 23 sunt turnate în fontă.

Electrolizoarele dintr-un atelier modern de electroliză sunt dispuse în două rânduri de-a lungul clădirii (până la 90-96 electrolizoare).

Modele de mecanisme pentru manipularea electrolizoarelor

Principalele operațiuni tehnologice în întreținerea electrolizoarelor sunt distrugerea crustei și încărcarea electrolizorului cu alumină, extragerea turtelor anodice și instalarea de noi anozi, retensionarea cadrului anodic.

Într-un electrolizor care funcționează normal, suprafața topiturii este acoperită cu o crustă de electrolit solidificat pe care se toarnă alumină. Pentru ca alumina să intre în baie, crusta este distrusă. În timp, se formează o nouă crustă, peste care se toarnă o altă porțiune de alumină, astfel încât aceasta să fie preîncălzită înainte de a fi introdusă în baie. Acest lucru asigură reducerea pierderilor de căldură în electrolizor. Complexul de lucrări de străpungere a crustei și de încărcare cu alumină se numește tratare a electrolizorului.

Tipul de echipament utilizat depinde în mare măsură de tipul electrolizorului și de spațiul dintre electrolizoarele învecinate. De exemplu, în vechile magazine de electroliză cu electrolizoare dispuse pe patru rânduri, cu anozi cu autoaprindere și alimentare laterală cu curent, sunt necesare mașini pe roți și pe șenile de dimensiuni mici și foarte manevrabile.

Au fost puse la punct și sunt în funcțiune o serie de mașini autopropulsate pe roți și uneori pe șenile pentru perforarea crustei de electrolit. Aceste mașini sunt echipate cu un braț cu manivelă situat pe o coloană pivotantă, la capătul căreia este fixat un ciocan pneumatic. Se utilizează mașini care se deplasează de-a lungul electrolizorului și care încarcă alumina în acesta din buncărele amplasate pe mașină.

În atelierele noi echipate cu electrolizoare cu alimentare superioară cu curent, se utilizează mașini universale cu șină de podea (de exemplu, MNR-2M), care distrug crusta de electrolit, toarnă alumină și încarcă masa anodică.

Pentru întreținerea electrolizoarelor cu anozi recoaceți, aceste mașini nu au niciun mecanism de alimentare a masei anodice.

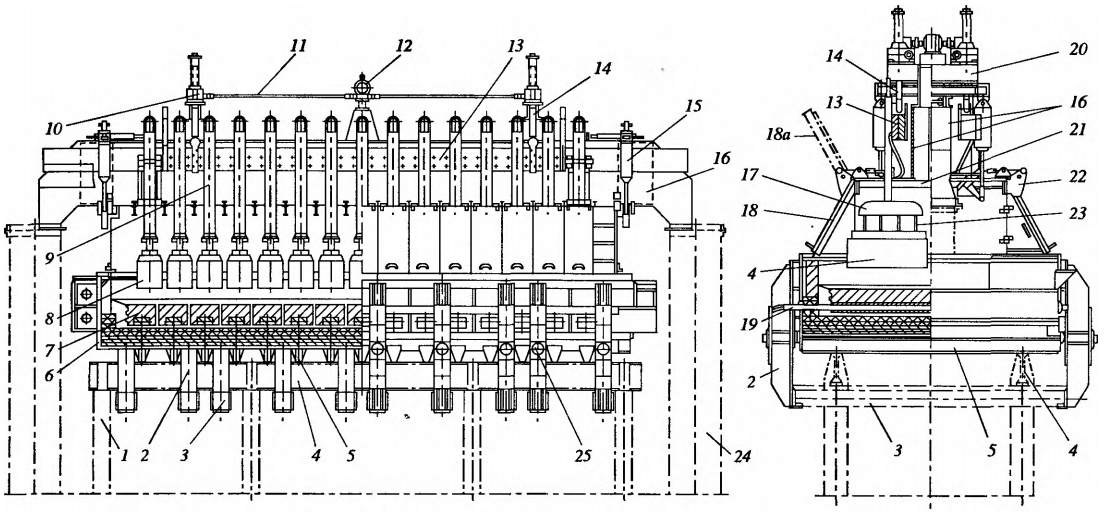

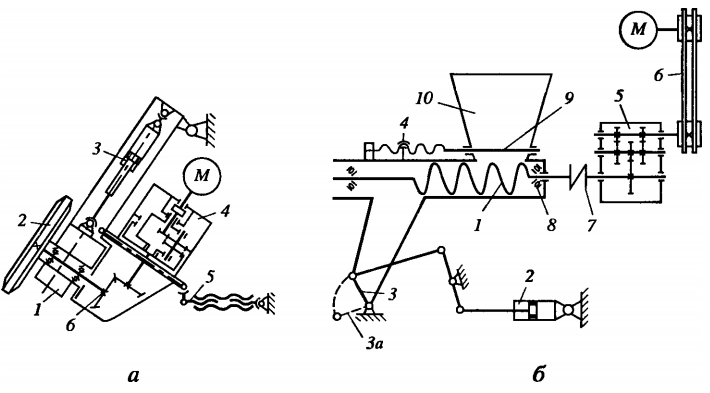

Figura 5 prezintă o mașină cu șină de podea MNR-2M.

Mașina se deplasează de-a lungul corpului pe șine 1 situate de o parte și de alta a electrolizoarelor 7 și conține un portic 2, două dispozitive pentru umplerea cu alumină 3, două mecanisme pentru distrugerea crustei 4 și două mecanisme pentru deplasarea acesteia. Structurile metalice ale mașinii sunt echipate cu o conductă 6 pentru alimentarea cu alumină, două cabine 5, un sistem hidraulic, echipamente electrice și dispozitive tampon.

Mecanismul de rupere a crustei (figura 6, a) este alcătuit din cadrul principal 1, articulat pe suportul mașinii, și o freză cu diametrul de 1600 mm 2, cu dispozitivele sale de control al rotației și poziției. Freza cu partea de acționare este montată pe un cadru suplimentar, care se deplasează pe patru role în ghidajele cadrului principal prin intermediul unui cilindru hidraulic 3. Rotirea frezei este transmisă acesteia prin angrenajul conic 6 de la motorul-reductor standard 4 MP02-26-5,5/5,6 cu motorul electric încorporat A02-42-4. Unghiul de înclinare al frezei este reglat de un dispozitiv cu șurub 5.

Dispozitivele pentru umplerea cu alumină (figura 6, b) sunt amplasate unul câte unul pe ambele părți ale mașinii și conțin buncăruri 1 0 cu o capacitate de 6 , 0 tone și alimentatoare cu șurub cu o capacitate de 30 tone pe oră. Alimentatorul cu șurub 1 este instalat într-o carcasă etanșă 8 și este acționat de un motor electric de tip MTKN-211-6 prin angrenajul cu pene 6, cutia de viteze 5 (de tip Ts2-250-16-5C) și ambreiajul 7. Tava articulată 3 este echipată cu un cilindru hidraulic 2 și un sistem de pârghii. Alimentatorul este tăiat de la buncăr de o supapă cu poartă plată 9 cu acționare manuală cu șurub 4. Alumina este introdusă în electrolizor atunci când supapa de poartă este deschisă, șurubul este în funcțiune și poziția de basculare a tăvii 3 a.

Mecanismul de deplasare al mașinii constă din patru roți, dintre care două sunt roți motoare. Mecanismele de acționare sunt amplasate de ambele părți pe grinzile laterale și includ fiecare motor cu două viteze MTKM.M-411-6, ambreiaj cu bucșe și degete, frână TKG-209 și reductor vertical VKN-630.

Încărcarea buncărurilor mașinii cu alumină se realizează din silozurile interhull. În acest scop, pe mașină este instalată o țeavă 6, care face legătura cu conducta de alimentare a silozului. Viteza mașinii în timpul funcționării este de 0,33 m/s, iar viteza de transport este de 1,0 m/s.

Aluminiul lichid este extras din electrolizor cu ajutorul unei căldări sub vid. Aceasta este o cuvă căptușită cu șamotă cu o capacitate de 1,5-5 tone de aluminiu, echipată cu un capac și o conductă de aspirație. După acoperirea cu capacul, aerul este aspirat afară din căldare, iar după coborârea conductei de admisie de sus în aluminiul lichid, acesta este aspirat în căldare datorită rarefierii.